ساختار بتن متشکل از سیمان، آب و سنگدانه است. زمانی که این مواد پس از اختلاط با یکدیگر در معرض عواملی چون: فاضلاب، آبشستگی، آب دریا، سولفاتها، کربناتاسیون، اسیدهای مختلف و CaO و Mgo آزاد قرار گیرند، دچار تخریب میشوند. در واقع هر یک از این عوامل به نوبه خود به عنوان عامل مخرب بتن محسوب میشوند و بتن را به ورطه نابودی میکشانند. در این مقاله از بلاگ رامکا بر آن هستیم، به تبیین هر یک از عوامل مخرب بتن بپردازیم و روشهای حفاظت از بتن را در برابر این عوامل بررسی کنیم. پس تا انتها همراه ما باشید.

عوامل مخرب بتن

به طور کلی عوامل شیمیایی مختلفی باعث تخریب بتن میشوند. در ذیل به بررسی هر یک از عوامل مخرب بتن پرداخته و آن را بررسی خواهیم نمود.

۱) تخریب بتن با فاضلاب

فاضلاب معمولی و آب پسمانده تقریباً خنثی هستند، اما از آنجا که ممکن است pH آنها از ۷ کمتر یا بیشتر باشد، میتوانند به بتن حمله کنند، مگر در مواردی که فاضلاب صنعتی مشخصی موجود باشد. اینکه بتن یا ملات را میتوان در ساخت مجرای فاضلاب به کار برد، به مشخصات مجرا و نحوه عملکرد آن بستگی دارد. بسیاری از مجراهای فاضلاب بتنی برای طولانی مدت با موفقیت بهرهبرداری شدهاند، ولی گزارشاتی مبتنی بر تخریب برخی از آنها پس از مدت کوتاهی از بهرهبرداری وجود دارد.

اگر فاضلابی با بوی بد سولفید هیدروژن همراه باشد، اسید سولفوریک با قدرت کافی برای حمله به ترکیبات آهکی بتن و ایجاد تجزیهشدگی در بالای سطح آب تشکیل خواهد شد. سولفید هیدروژن تشکیل شده در اثر تجزیه میکروبی ترکیبات سولفوری موجود در فاضلاب، بالا آمده و با اکسیژن و رطوبت ترکیب میشود و بدینترتیب، روی بخشهای فوقانی مجرای فاضلاب اسید سولفوریک ایجاد میکند.

در بعضی موارد، تغییرات در نحوه عملکرد مجرای فاضلاب میتواند سودمند باشد. از آنجا که جریان فاضلاب به خودی خود زیانآور نیست، میتوان با نگه داشتن فاضلاب در دماهای پایینتر، پُر نگه داشتن جریان در مجرای فاضلاب و تهویه فضای بین فاضلاب و تاج مجرای آن با سرعتهای زیاد، با استفاده از روکشها یا پوششهای محافظ از بروز خرابی در تاج مجرای فاضلاب جلوگیری کرد.

پوشش محافظی که اغلب به کار میرود، کلرید پلیوینیل است که به عنوان آستر با قرار دادن پلیوینیل در قالب هنگام ریختن لوله اعمال میشود یا در نهایت به عنوان پوشش رنگآمیزی مورد استفاده قرار میگیرد. در صورتی که شرایط بهرهبرداری صحیح امکانپذیر نباشد یا حفاظت لازم تأمین نشود، نباید از بتن با سیمان پُرتلند استفاده نمود.

با بکارگیری سیمان پُرآلومینیوم میتوان مقاومت در مقابل تأثیر فاضلاب را بهبود بخشید. بهبود مقاومت را میتوان با استفاده از روش انحصاری به نام بتن اُکریت به دست آورد. در این روش، بتن سخت و خشک شده در خلأ، طبق رابطه زیر تحتتأثیر گاز تترافلورید سیلیسیم قرار داده میشود:

۲Ca(OH)2 + SiF4 2CaF2 +Si(OH)4

طی زمانی مشخص، گاز در عمق بتن (تا مقداری) نفوذ کرده و پوسته مقاومی در مقابل حمله اسیدها به وجود میآورد.

۲) تخریب بتن با اسیدها

اساساً هیچ یک از بتنهای سیمان پُرتلند در مقابل اسیدها مقاوم نیستند. هنگامی که سیمانهای مقاومتر در بتن سالم غیرقابل نفوذ که به نحو مناسب در سازه خوب طراحی شده ریخته و جا داده شده استفاده میشود، مقاومت در مقابل اسیدهای ملایم میتواند رضایتبخش باشد. در صورت وجود اسیدهای قوی، مصالح دیگری باید به کار برد یا اینکه لازم است مواد محافظ سطح یا پوششهای محافظ تأمین شود.

حملات اسیدی معمول به بتن، ناشی از اسیدهای لاکتیک و استیک در کارخانجات صنایع غذایی است. این حملات، ملایم اما جدی است و منجر به نرم شدن کفهای محیط کار میشود که ممکن است نیاز به تعمیر یا تعویض در فواصل زمانی متناوب داشته باشد. حمله اسید استیک به سیلوهای بتنی ناشی از غلات سبز نیز کاملاً معمول است.

باکتریها و قارچها روی کفها و دیوارهای کارخانجات صنایع غذایی شرایط خوبی برای رشد دارند. این عوامل موجب آسیب رفتار مکانیکی و ترشح اسیدهای آلی میشوند. سیمانهای ضدباکتری به منظور کاهش این اثرات از طریق تصفیه دائمی ساخت و ساز میکروبیولوژیکی موجود هستند.

جزء فعال این سیمانها، مادهای سمی مانند آرسنیک یا مس است. سیمانهای ضدباکتری در کاهش بوها، لجنها و روند خرابی سطوح ملات و بتن مؤثرند و به نحو مطلوبی در لبنیاتیها، آشپزخانهها، کارخانجات صنایع غذایی، انبارهای غذایی، کارخانجات داروسازی و کارخانجات شیمیایی مورد استفاده قرار گرفتهاند. این سیمانها در مکانهایی که عبور با پای خیس انجام میشود، مثل رختکنها، حمامها و اطراف استخرها به منظور کاهش احتمال سرایت از طریق تماس به کار گرفته شدهاند.

۳) آبشستگی از عوامل مخرب بتن

در جریان هیدراتاسیون سیمان، هیدروکسید کلسیم قابل حل ایجاد میشود. این ماده در آب بدون آهک و شامل دیاکسیدکربن محلول به آسانی حل میشود. آب برف در جریانهای کوهستانی زیانآور است، زیرا نسبتاً خالص و سرد بوده و شامل دیاکسیدکربن میباشد که محلول اسیدکربنیک ملایم با ظرفیت بیشتر از آب خالص، جهت حل کردن هیدروکسید کلسیم به وجود میآورد. به عنوان نتیجه این فعل و انفعالات، سطوح سازههای انتقال آب ظاهر ماسهای زبر و خشن داشته و امکان کاهش ظرفیت آنها وجود دارد.

در برخی سازههای هیدرولیکی، تراوش آب از میان ترکها، درزها یا بتن متخلخل ممکن است توأم با حمل هیدروکسید کلسیم محلول از میان سازههای بتنی باشد. روی سطح، واکنش بین هیدروکسید کلسیم و دیاکسیدکربن باعث رسوب کربنات کسیم سفید رنگ خواهد شد. به طور کلی این نوع آبشستگی، منجر به مسأله جدی نمیشود، اما امکان دارد در دوره زمانی طولانی باعث تجزیه جدی شود.

مسائل مرتبط با آبشستگی را میتوان با استفاده از مخلوطهای بتنی متراکم با نسبتهای اختلاط مناسب، توجه دقیق به طرح صحیح و جایگذاری مناسب درزهای اجرایی و انقباض، تمهیداتی برای زهکشی مطلوب و تأمین پوششهای مؤثر و بادوام به حداقل رساند. سیمانهای پُرآلومینیوم، سیمانهای پرتلند سرباره کوره آهنگذاری و سیمانهای پوزولانی در به حداقل رساندن آبشستگی مؤثرند.

بیشتر بخوانید: ضوابط رد و پذیرش بتن

۴) سولفاتها از عوامل مخرب بتن

در مناطقی که قلیاییها در خاک و آبهای زیرزمینی موجودند، امکان بروز خرابی در سازههای بتنی وجود دارد. تأثیرات زیانآور، ناشی از سولفاتهای سدیم و منیزیم است. این نمکها با هیدروآلومینات کلسیم وارد فعل و انفعال شده، کریستالهای سولفو آلومینات کلسیم را با انسباط قابل ملاحظهای ایجاد میکنند که در نهایت باعث تجزیه و فروپاشی میشود.

آهنگ و شدت حمله سولفاتها با افزایش غلظت آنها در آبهای زیرزمینی و بالا رفتن دما افزایش مییابد. بتن خشک حاوی سولفات، مورد حمله قرار نمیگیرد. اشباع پیوسته در آب سولفاته، اثرات شدید و سریع ایجاد میکند. غالباً شرایط اشباع و خشکِ متناوب، موجب بروز زیانبارترین تأثیرات میشود.

رسوب و افزایش کریستالهای سولفات در منافذ سطحی بتن باعث تجزیه نیز میشود. حین دوره خشک شدن ممکن است آبهای تبخیر شده و کریستالهای نمک تهنشین گردند که با سیکلهای تر و خشک شدن متناوب افزایش مییابند تا زمانی که منافذ را پًر کنند و در نهایت، فشارهای زیادی ایجاد کنند که باعث آبلهرویی و پوسته شدن شوند.

مقاومت بتن در مقابل تهاجم سولفاتها را از چند طریق میتوان بهبود بخشید:

- زمانی که غلظت سولفاتهای محلول در آب، بیش از ۰٫۲% در خاک و بیش از ۱۵۰۰PPm در آب باشد، باید سیمان ضدسولفات نوع V (C3A کمتر از ۵%) استفاده شود. هنگامی که غلظت سولفاتهای محلول در آب، ۰٫۱ تا ۰٫۲% در خاک یا ۱۵۰ تا ۱۵۰۰PPm در آب باشد، سیمان نوع II (C3A کمتر از ۸%)، نوع IP(MS) یا نوع IS(MS) باید مورد استفاده قرار گیرد.

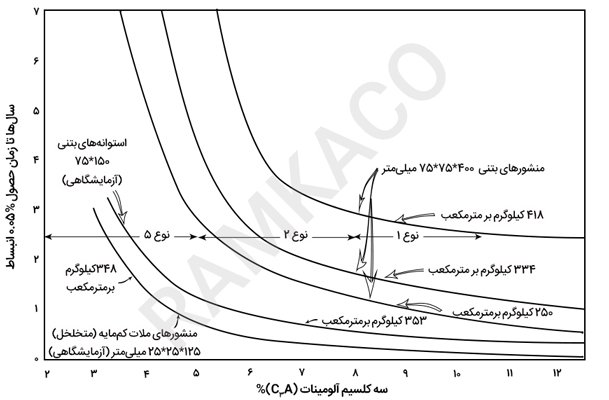

- وقتی سیمان نوع II استفاده میشود، نسبت آب به سیمان نباید از ۰٫۵ تجاوز کند و در صورت استفاده از سیمان نوع V، نسبت آب به سیمان نباید از ۰٫۴۵ فراتر رود. تأثیر مقدار و نوع سیمان روی میزان انسباط بتن در معرض آبهای سولفاته، در شکل زیر نشان داده شده است.

- جایگزینی ۱۵ تا ۳۰% وزنی سیمان با ماده پوزولانی فعال میتواند بسیار مؤثر باشد. افزودن پوزولانها برای بیش از ۲% سولفات در خاک و بیش از ۱۰۰۰۰PPmسولفات در آب مقرر شده است. هر نوع خاکستر بادی مورد استفاده، باید ضوابط گروه F استاندارد ASTM C618 را برآورده کند.

- محصولات بتنی نگهداری شده در اتوکلاو در ۱۷۷ درجه سانتیگراد یا بالاتر، مقاومت سولفاتی را بسیار بهتر میکنند.

بیشتر بخوانید: واکنش سنگدانه های قلیایی در بتن

۵) آب دریا از عوامل مخرب بتن

بتن در آب دریا تحتتأثیر عوامل زیادی قرار دارد، ولی در صورتی که طرح اختلاط مناسبی داشته و به نحو مقتضی مخلوط و جا داده شده باشد، باید در مقابل این عوامل به طور نامحدود مقاومت نماید. تر و خشک شدن، آبشستگی، تغییرات حرارت، خوردگی آرماتورها، اثرات امواج و جزر و مد، حمله سولفاتی و پدیده یخ زدن و آب شدن از جمله این عوامل هستند که ممکن است همگی وجود داشته باشند.

بسیاری از عوامل بالقوه زیانآور را میتوان با استفاده از سیمان معمولی به همراه سنگدانههای سالم و بدون واکنش شیمیایی که به طور مناسب جهت تهیه بتن نفوذناپذیر و مقاوم نسبتبندی شدهاند، کنترل نمود. میلگردهای فولادی را باید به نحو صحیح با حداقل ۳۷٫۵ میلیمتر پوشش بتنی و حداکثر نسبت آب به سیمان ۰٫۴ در مقابل خوردگی محافظت نمود.

در آب و هوای سرد و یخبندان که یخ زدن و آب شدن عامل مهمی به شمار میآید، مخلوط بتن باید شامل ۴ تا ۶% حباب هوا باشد. از آنجا که حمله سولفاتی ممکن است عامل توجه باشد، استفاده از سیمانهایی باC3A کم، مانند انواع II و V مناسب است. همچنین بهتر است استفاده از سیمانهای پرتلند سربارهای یا سیمانهای پُرآلومینیوم یا افزودن پوزولانهای فعال نیز مد نظر قرار گیرد.

۶) کربناتاسیون از عوامل مخرب بتن

کربناته شدن بتن، عبارت است از ترکیب شیمیایی دیاکسیدکربن با محصولات هیدراتاسیون سیمان پرتلند. دیاکسیدکربن اساساً با هیدروکسید کلسیم، سیلیکات کلسیم و آلومینات کلسیم، ایجاد فعل و انفعال نموده، با بخش کلسیم آنها ترکیب شده و کربنات کلسیم را تشکیل میدهد. وقتی بتن تازه در هوای سرد در اتاقهایی ریخته میشود که با هیترهای فضایی بدون تهویه مناسب گرم میشوند، در معرض دیاکسیدکربن غلیظ قرار میگیرد. دیاکسیدکربن با بتن تازه در نزدیکی سطح واکنش داده، باعث ایجاد لایهی سطحی ترد و شکننده به ضخامت بین ۲٫۵ تا ۷٫۵ میلیمتر میشود.

این عمل در دمای پایین بین -۱ و ۱۰ درجه سانتیگراد در فضایی که دی اکسیدکربن و رطوبت حضور دارند، به آسانی صورت میگیرد. اگر نگاه داشتن مقدار دی اکسیدکربن هوا در حد پایین امکانپذیر نباشد، بتن تازه را میتوان با ماده عملآوری غشایی یا عایق سطحی محافظت نمود که حتیالامکان بلافاصله باید اعمال شود تا بتن حین ۲۴ ساعت اول کاملاً محفوظ باشد. سطح کربناته شده در مقابل سختکنندههای شیمیایی، عملکرد لازم را ندارد. از این رو تنها راهحل، زدودن لایه ضعیف از طریق ساب زدن سطح است.

کربناتاسیون باعث تغییرات مهمی در بتن سخت شده، بخصوص بتن سبک متخلخل میشود. واکنش دی اکسیدکربن هوا با محصولات هیدراتاسیون سیمان پُرتلند، موجب افزایش وزن و جمعشدگی برگشتناپذیر میشود. مقادیر جمعشدگی ناشی از کربناتاسیون ممکن است به بزرگی جمعشدگی حاصله از خشک شدن بتن اشباع در هوا باشد. محصولات کربناته شده در مقابل تغییرات بعدی، رطوبت پایداری حجمی بهبود یافتهای دارند.

کربناتاسیون به کُندی پیشرفت میکند و در رطوبتهای نسبی نزدیک ۱۰۰ یا کمتر از ۲۵%، جمعشدگی مستقیم اندکی ایجاد میکنند؛ طوری که به نظر میرسد در رطوبت نسبی حدود ۵۰% فعالتر باشد. اندازه نمونه، دانسیته نمونه، غلظت دی اکسیدکربن، سابقه خشک شدن و کربناته شدن قبلی و روش عملآوری، همگی تأثیرات مهمی روی جمعشدگی ناشی از کربناتاسیون دارند.

۷) Cao و Mgo آزاد از عوامل مخرب بتن

انبساط زیاد بتن یا ساختمانهای بنایی در اثر هیدراتاسیون آهک زیاد (ترکیب نشده) و اکسید منیزیم موجود در سیمان، «ناسالمی» نامیده میشود. اطلاعات کمّی مناسب درباره انبساط را میتوان از آزمایش اتوکلاو بر اساس ASTM C151 به دست آورد. در صورتی که حداکثر انبساط اتوکلاو برای سیمان مشخص پایینتر از مقدار مجاز شناخته شده توسط استاندارد ASTM باشد، با مصرف این سیمان نباید انبساطهای زیاد ناشی از هیدراته شدن آهک ترکیب نشده و اکسید منیزیم ایجاد شود.

مسائل ناشی از این انبساط، شامل: استفاده از آهکها یا سیمانهای بنایی حاوی آهک – که قبل از بکارگیری کاملاً هیدراته نشدهاند – است. آهکهای حاوی منیزیم به دلیل هیدراته شدن بسیار کُند، باید مورد مراقبت ویژه قرار گیرند. مطالب زیادی پیرامون نتایج مهم حاصل از بکارگیری مواد شامل آهک کاملاً هیدراته نشده در مقالات ارائه شده است. در دیوارهای آجری، چنین موادی به عنوان مواد سیمانی کاربرد زیادی دارند.

روشهای حفاظت از بتن، در مقابل عوامل مخرب

به منظور حصول بتن با کیفیت مناسب، باید تأثیر مواد مختلف روی بتن و روشهای حفاظت از آن مد نظر قرار گیرد؛ یعنی بتنی با طرح اختلاط مناسب، جا دادن دقیق و نگهداری کافی که سازه را آببند میکند و این مستلزم موارد زیر است:

- نسبت آب به سیمان پایین: نسبت وزنی آب به سیمان نباید از ۰٫۵ تجاوز نماید.

- کارآیی مناسب: مخلوط به قدری خشن و خشک نباشد که کرموشدگی اتفاق افتد و به قدری روان نباشد که آب تمایل به صعود به سطح فوقانی بتن داشته باشد.

- مخلوط کردن: حداقل یک دقیقه پس از تغذیه کامل مخلوطکن یا تا زمانی که مخلوط یکنواختی حاصل شود.

- جا دادن صحیح، با ضربه یا ارتعاش: پُر کردن کلیه گوشهها و زوایای قالبها بدون جدایی مصالح و اجتناب از درزهای اجرایی

- عمل آوری کافی: حفاظت از بتن با آزاد کردن قالبها به صورت درجا، پوشش توسط ماسه خیس یا کرباس و آبپاشی. بتن باید حداقل یک هفته اول مرطوب بوده و بالای ۱۰ درجه سانتیگراد نگه داشته شود. حین این دوره زمانی، بتن نباید تحت فشار هیدرواستاتیکی باشد.

محلولهای زیادی از جمله نمکها و آبهای شور که هیچ تأثیر شیمیایی روی بتن ندارند، ممکن است کریستالیزه شوند. این نکته زمانی مهم است که بتن در معرض تر و خشک شدن متناوب در چنین محلولهایی نفوذناپذیر قرار گیرد. زمانی که آب آزاد در بتن با نمکها اشباع شود، نمکها در بتنِ نزدیک سطح طی روند خشک شدن کریستالیزه میشوند و این کریستالیزاسیون ممکن است فشار کافی اعمال کند که موجب پوستهشدگی سطح شود.

محلولهای نمک سریعتر از آب معمولی باعث خوردگی میلگردها میشوند. در سازههایی که در معرض تر و خشک شدن مکرر توسط این نمکها هستند، راهحل اساسی، تولید بتن غیرقابل نفوذ و در نظر گرفتن پوشش کافی برای فولاد است و میتوان پوششهای سطحی، از قبیل سیلیکات سدیم، روغن بَزرُک یا یکی از انواع روغنها را به عنوان تمهید اضافی نیز به کار برد.

موادی وجود دارند که تقریباً حفاظت بتن را به هر میزان تأمین میکنند. بهترین ماده قابل مصرف برای یک حالت، پارامترهای زیادی بستگی دارد. این پارامترها، شامل: غلظت محلول، دما، مزه، بو و عمل سایشی است. درجه حرارتهای زیاد، معمولاً هر گونه حمله احتمالی را سرعت میبخشند. بنابراین نسبت به درجه حرارتهای عادی بهترین حفاظت را میطلبند. مواد قیری نرم شده در درجه حرارتهای بالارونده، ممکن است ذوب شده و غیرمؤثر گردند.

برای محدودهای وسیع از دماهای مختلف، ردههای متفاوت از مواد در دسترسند و جهت شرایط مورد نظر باید با سازندگان در خصوص رده لازم مشورت شود. در مکانهایی که مزه یا بو حائز اهمیت است، باید مشخص نمود که آیا ماده پیشنهادی مطلوب است یا خیر. در مواردی که سایش قابل ملاحظه وجود دارد، پوششهای نازک دوامِ پوششهای ضخیمتر را ندارند.

مواد معمولتر جهت اعمال به سطح (درمان سطحی) در جدول زیر ارائه شده است. شمارههای مذکور در این جدول به یکی از دوازهگانهای اشاره دارد که در ذیل تشریح میشود. برای بیشتر عوامل مهاجم، چندین ماده به عنوان راهحل پیشنهاد شده که حفاظت کافی را برای اکثر حالات تأمین میکند، ولی هر یک از راهحلهای دیگر با شمارهای بالاتر از بالاترین شماره مشخص شده در ردیف مربوطه در جدول به همان اندازه مناسب است و اغلب ممکن است قابل توصیه باشد.

در هر انتخاب علاوه بر عواملی که مورد بحث قرار گرفت، نباید اقتصاد را از نظر دور داشت. در مواردی که بهرهبرداری دائمی در مدت طولانی مد نظر باشد، در نظر گرفتن مقاصد اساسیتر حفاظت، نسبت به هزینه ابتدایی کمتر و دوام کوتاهمدت، اقتصادیتر است. به منظور عملکرد مطلوب پوششهای محافظ، معمولاً بتن باید سطح خشک و بدون گرد و غبار داشته باشد.

| عامل مهاجم | تأثیر روی بتن | ماده قابل اعمال به سطح |

| اسیدها | ||

| استیک | به کندی تجزیه میشود | ۵، ۶، ۷ |

| آبهای اسیدی | آبهای اسیدی طبیعی امکان دارد سطح ملات را سایش دهد، ولی پس از آن معمولاً متوقف میشود | ۱، ۲، ۳ |

| کربولیک | به کندی تجزیه میشود | ۱، ۲، ۳، ۵ |

| کربنیک | به کندی تجزیه میشود | ۲، ۳، ۴ |

| هیومیک | به ماده گیاهخاک بستگی دارد، ولی ممکن است باعث تجزیه کند شود | ۱، ۲، ۳ |

| هیدروکلریک | تجزیه میشود | ۸، ۹، ۱۰، ۱۱، ۱۲ |

| هیدروفلوئوریک | تجزیه میشود | ۸، ۹، ۱۱، ۱۲ |

| لاکتیک | به کندی تجزیه میشود | ۳، ۴، ۵ |

| موریاتیک | تجزیه میشود | ۸، ۹، ۱۰، ۱۱، ۱۲ |

| نیتریک | تجزیه میشود | ۸، ۹، ۱۰، ۱۱، ۱۲ |

| اکسالیک | هیچ | هیچ |

| فسفریک | به کندی به سطح حمله میکند | ۱، ۲، ۳ |

| سولفوریک | تجزیه میشود | ۸، ۹، ۱۰، ۱۱، ۱۲ |

| سولفورو | تجزیه میشود | ۸، ۹، ۱۰، ۱۱، ۱۲ |

| تاتیک | به کندی تجزیه میشود | ۱، ۲، ۳ |

| نمکها و قلیاییها (محلول) | ||

| کربناتهای آمونیم، پتاسیم، سدیم | هیچ | هیچ |

| کلریدهای کلسیم، پتاسیم، سدیم، استرانسیوم | هیچ، مگر اینکه بتن وقتی توصیه به پوشش سطح شده باشد، دائماً با محلول تر و خشک شود. | ۱، ۳، ۴ |

| کلریدهای آمونیم، مس، آهن، منیزیم، جیوه، روی | به کندی تجزیه میشود | ۱، ۳، ۴ |

| فلوئوریدها | هیچ، بجز فلوئورید آمونیم | ۳، ۴، ۵ |

| هیدروکسیدهای آمونیم، کلسیم، پتاسیم، سدیم | هیچ | هیچ |

| نیتراتهای آمونیم، کلسیم | تجزیه میشود | ۸، ۹، ۱۰، ۱۱، ۱۲ |

| پتاسیم، سدیم | هیچ | هیچ |

| پرمنگنات پتاسیم | هیچ | هیچ |

| سیلیکاتها | هیچ | هیچ |

| سولفاتهای آمونیم | تجزیه میشود | ۶، ۷، ۸، ۹ |

| آلومینیوم، کلسیم، کبالت، مس، آهن، منگنز، نیکل، پتاسیم، سدیم، روی | تجزیه میشود، ولی محصولات بتنی عمل آمده در بخار با فشار زیاد، در مقابل سولفاتها مقاومت زیادی دارند | ۱، ۳، ۴ |

| روغنهای نفتی | ||

| روغن سنگین زیر ۳۵ درجه بومه + | هیچ | هیچ |

| روغن سبک بالای ۳۵ درجه بومه + | هیچ – بتن نفوذناپذیر مورد نیاز است تا از افت در اثر نفوذ ممانعت نماید و عموماً مواد اعمالی به سطح به کار میرود | ۱، ۲، ۳، ۵، ۹ |

| بنزین، نفت، چراغ، نفت فرار | هیچ – بتن نفوذناپذیر مورد نیاز است تا از افت در اثر نفوذ ممانعت نماید و عموماً مواد اعمالی به سطح به کار میرود | ۱، ۲، ۳، ۵، ۹ |

| بنزین با اکتان زیاد | 12 | |

| عصارههای قطران زغال سنگ | ||

| روناس، زغال سنگ، بنزین، کومول، پارافین، قیر، تولوئن، اکسیلن | هیچ | هیچ |

| روغن قطران، کرزول، فنول | به کندی تجزیه میشود | ۱، ۲، ۵، ۹ |

| روغنهای گیاهی | ||

| دانه پنبه | بدون اثر در صورتی که در معرض هوا نباشد. تجزیهشدگی جزئی در صورتی که در معرض هوا باشد | هیچ – ۱، ۲، ۵، ۹ |

| کلوفون | هیچ | هیچ |

| بادام، کرچک، چوب چینی++، نارگیل، بزرک++، زیتون، بادامزمینی، دانه خشخاش، تخم ترب، دانه ابریشم++، درخت جلا++، گردو | سطح به کندی تجزیه میشود | ۱، ۲، ۵، ۹ |

| تربانتین | هیچ – نفوذ قابل ملاحظه | ۱، ۲، ۵، ۹ |

| چربیها و اسیدها چرب (حیوانی) | ||

| روغن ماهی | اکثر روغنهای ماهی به مقدار اندکی به سطح حمله میکنند | ۱، ۲، ۳، ۵، ۹ |

| روغن تهمانده، چربی خوک و روغن آن، پیه آب کرده | سطح به کندی تجزیه میشود | ۱، ۲، ۳، ۵، ۹ |

| متفرقه | ||

| الکل | هیچ | هیچ |

| آب آمونیاک (هیدروکسید آمونیاک) | هیچ | هیچ |

| محلول سفیدکننده | معمولاً بدون تأثیر، ولی در جایی که در معرض تر و خشک شدن متناوب با محلول حاوی کلرید سدیم باشد، مؤثر است | ۱، ۳، ۴ |

| براکس، اسید بوریک | بدون تأثیر | هیچ |

| آب نمک | معمولاً بدون تأثیر روی بتن نفوذناپذیر، ولی در معرض تر و خشک شدن متناوب با آب نمک | ۱، ۳، ۴ |

| آب کره | مانند شیر | ۳، ۴، ۵ |

| آب باطری | مانند اسید کربنیک – حمله ملایم و کند | ۱، ۲، ۳ |

| سود سوزآور | هیچ | هیچ |

| شربت سیب | تجزیه میشود (به اسید استیک مراجعه نمایید) | ۵، ۶، ۷ |

| خاکستر | ممکن است قدری تجزیهشدگی ایجاد شود | ۱، ۲، ۳ |

| زغالسنگ | اکثریت زیادی از سازهها هیچگونه تخریبی نداشتهاند. موارد استثناء زغال سنگ با پیریت (سولفید آهن) و رطوبت زیاد مقداری تأثیر داشتهاند، ولی نرخ آن به دلیل تهنشینی یک فیلم غیرقابل حل بسیار کند بوده است. تأثیر ممکن است با علاج سطح متوقف گردد | ۱، ۲، ۳ |

| شیره ذرت | به کندی تجزیه میشود | ۱، ۲، ۳ |

| محلول سیانور | به کندی تجزیه میشود | ۷، ۸، ۹، ۱۰، ۱۲ |

| تجزیه الکتریکی | به مایع بستگی دارد. برای پالایش سرب و روی و روکش کرم با استفاده از نیکل و مس | ۷، ۸، ۹، ۱۰، ۱۱ |

| فرمالین | محلول آبدار فرمالدئید بتن را تجزیه میکند | ۵، ۹، ۱۰، ۱۱، ۱۲ |

| آبمیوه | اکثر آبمیوهها تأثیر اندکی دارند. همانطور که اسید تارتاریک و اسید سیتریک، تأثیر محسوسی روی بتن ندارند. کفهای زیر ماشینهای بذرافشان کشمش، احتمالاً قدری تأثیر ناشی از بتن ضعیف را نشان میدهند | |

| قند | به کندی تجزیه میشود | ۱، ۲، ۳ |

| گلیسیرین | به کندی تجزیه میشود | ۱، ۲، ۳، ۴، ۵، ۹ |

| عسل | هیچ | هیچ |

| قلیا | هیچ | هیچ |

| شیر | شیر شیرین نباید تأثیر داشته باشد. در صورتی که ترش شود، اسیدلاکتیک حمله خواهد کرد | ۳، ۴، ۵ |

| شیره قند | بر بتن نفوذناپذیر کاملاً عمل آمده تأثیر ندارد. شیره قند تیره که بخشی از آن تصفیه شده به بتنی که کاملاً عملآوری نشده، حمله میکند. چنین بتنی باید حفاظت شود. | ۲، ۵، ۹ |

| شوره (نیترات سدیم یا پتاسیم) | هیچ | هیچ |

| شوره (کلرور آمونیم) | مانند کلرید آمونیم | ۱، ۳، ۴ |

| جوش شیرین | هیچ | هیچ |

| شوره قلمی | هیچ | هیچ |

| برگ کلمپیچ در آب نمک | تأثیر اندک (اگر باشد) | ۱، ۲ |

| علف انباری سبز | به کندی به بتن حمله میکند | ۳، ۴، ۵ |

| شکر | شکر خشک روی بتنی که کاملاً عمل آمده، اثر ندارد. محلول شکر به بتن حمله میکند | هیچ – ۱، ۲، ۳ |

| فسفات تری سدیم | هیچ | هیچ |

| سرکه | تجزیه میشود (اسیدلاکتیک را ببینید) | ۵، ۶، ۷ |

| سود شستوشو | هیچ | هیچ |

| آب پنیر | اسیدلاکتیک به بتن حمله خواهد کرد | ۳، ۴، ۵ |

| خمیر کاغذسازی | هیچ | هیچ |

* درمانها یا مواد پیشنهاد شده در این ستون از جدول که اشاره به موارد تشریح شده در متن دارد، حفاظت کافی را برای اکثر حالات تأمین میکند، ولی هر یک از راهحلهای دیگر با شمارهای بالاتر از بیشترین شمارهی مشخص شده در ردیف مربوطه در جدول به همان اندازه مناسب است و اغلب میتواند قابل توصیه باشد.

+ بسیاری از روغنهای روانساز، شامل مقداری روغنهای گیاهی هستند. بتن در معرض چنین روغنهایی باید مانند بتن در معرض روغنهای گیاهی محافظت شود.

++ در پوششهای نازک، عامل به سرعت اکسیده شده و اثری ندارد. نتایج نشان داده شده در بالا برای حالتی است که به طور ثابت در معرض عامل مهاجم به صورت مایع باشد.

فلوئوسیلیکات منیزیم یا فلوئوسیلیکات روی

اعمال این ماده شامل دو یا چند مرحله اجرایی است. مرحله اول، محلولی شامل حدود ۴۵۰ گرم (یک پوند) کریستالهای فلوئوسیلیکات در چهار لیتر (یک گالن) آب است و برای مراحل بعدی حدود ۹۰۰ گرم (دو پوند) کریستال در چهار لیتر آب استفاده میشود. برسهای بزرگ برای اعمال مواد روی سطوح قائم و جاروبها برای سطوح افقی مناسب هستند.

پس از اعمال هر لایه، باید به آب اجازه داد تا خشک شود و پس از خشک شدن آخرین لایه، برای زدودن کریستالهای تشکیل شده باید سطح را برس زد و با آب شست. ماده مذکور با عملکرد شیمیایی، سطح را سخت کرده و آن را نفوذناپذیرتر میکند. فلوئوسیلیکاتها توسط فروشندگان مواد شیمیایی عرضه میشوند.

سیلیکات سدیم (شیشه آبی)

این ماده کاملاً لزج است. لذا جهت اطمینان از نفوذ آن باید با آب رقیق شود. میزان رقیق کردن به کیفیت سیلیکات و نفوذپذیری بتن وابسته است. سیلیکات با غلظت حدود ۴۲٫۵ درجه بومه با نسبتهای یک لیتر در چهار لیتر آب به خوبی رقیق میشود. این ماده در دو یا سه لایه یا بیشتر میتواند اعمال گردد و هر لایه باید کاملاً خشک شود. روی سطوح افقی میتوان آن را ریخت و سپس حتی با جارو یا برس پخش نمود.

شستن هر لایه با آب پس از سخت شدن آن، شرایط بهتری را برای اعمال موفق پوشش فراهم میکند. برای مخازن و سازههای مشابه به منظور حصول پوششهای محکمتر، غالباً محلولهای بسیار قویتر و مؤثرتر استفاده میشود.

روغنهای خشک

در این روش، میتوان روغن بَزرک خام یا جوشیده را به کار برد، ولی نوع جوشیده آن سریعتر خشک میشود. روغن چوب چینی یا روغن درخت جلا و روغن سویا نیز مؤثر هستند. اعمال روغن در صورت گرم بودن، باعث نفوذ مطمئنتر میشود؛ فقط باید بلافاصله پس از گرم کردن مورد استفاده قرار گیرد.

استفاده از روغن ممکن است در دو یا سه لایه به کار رود. در این حالت، فقط کافی است هر لایه پیش از اعمال لایه بعدی به طور کامل خشک شود. رقیق کردن روغن با تربانتین تا حصول مخلوط با قسمتهای مساوی، نفوذ بهتری را برای اولین لایه فراهم میکند. پیش از اولین لایه، بتن باید به خوبی عملآوری شده و خشک شود. بعضی مواقع روغن پس از ماده فلوئرسیلیکات منیزیم به سطح اعمال میشود که باعث ایجاد پوشش خوب روی سطح سخت شده میگردد.

کومار در مقابل عوامل مخرب بتن

کومار رزین مصنوعی قابل حل در اکسیلن و حلالهای هیدروکربن مشابه است. محلول آن شامل حدود ۲٫۷ کیلوگرم کومار در چهار لیتر اکسیلن با مقداری روغن بزرک جوشیده پوشش خوبی را ایجاد میکند. این ماده باید به صورت دو لایه یا بیشتر اعمال شود و بتن باید کاملاً خشک باشد. جهت حل شدن بهتر باید کومار به صورت پودرشده در آید. این ماده در ردههای مختلف از قهوهای سیر تا بیرنگ عرضه شده و از طریق فروشندگان رنگ و روغن فروخته میشود.

رنگها و روغنهای جلا

هر نوع روغن جلا را میتوان به بتن اعمال نمود تا به عنوان مانعی در برابر عوامل مخرب بتن قرار گیرد. روغنهای رده بالای اسپار، روغن چوب چینی یا انواع باکلیت و رنگهای روغنی مصنوعی و پوششها یا رنگهای شامل مقدار زیاد لاستیک کلرزده شده یا لاستیک مصنوعی، حفاظت مناسبی را در مقابل بسیاری از عوامل مهاجم تأمین مینمایند. این مواد باید دو لایه یا بیشتر اعمال شوند. برخی سازندگان میتوانند پوششهای مرکب ویژهای را برای شرایط خاص تولید و عرضه کنند.

رنگهای قیری یا قطران زغالسنگ، قطران و قیرها

این مواد معمولاً در دو لایه به کار میروند؛ یک لایه نازک برای تأمین چسبندگی و لایه نهایی به صورت ضخیمتر به کار میرود. لایه نهایی باید به دقت اعمال شود تا از پیوستگی آن اطمینان حاصل گردد و از روزنههای سوزنی اجتناب شود. سطح پوشیده شده با این مواد باید در صورت نیاز پرداخت گردد.

لعاب قیری

این ماده به صورت محافظی مناسبی در مقابل عوامل مخرب بتن به خصوص اسیدهای نسبتاً قوی است و در مقابل سایش در درجه حرارتهای زیاد مقاوم نیست. در این محلول، دو نوع ماده استفاده میشود؛ یک محلول اولیه و لعاب مناسب. محلول اولیه دارای روانی به میزانی است که با برس نازک میتوان آن را پخش کرد و باید به گونهای اعمال شود که سطح را کاملاً پوشش دهد و پیش از لعابکاری نهایی کلیه نقاط بدون پوشش پرداخت گردند.

هنگامی که این لایه کاملاً خشک شد، تا حدی که به مقدار جزئی حالت چسبناکی داشته باشد، برای لعاب آماده است. لعاب معمولاً از قیر با یک پُرکننده معدنی سیلیسی پودرشده تشکیل میشود.

ماده پُرکننده، مقاومت در مقابل سیلان و تغییرشکل در دماهای بالارونده و همچنین سایش را افزایش میدهد. لعاب باید مذاب بوده و به دقت گرم شده باشد تا روانی کافی برای برسکاری و پخش را حاصل نماید. درجه حرارت نباید از ۱۹۰ درجه سانتیگراد تجاوز نماید. از آنجا که لعاب به سرعت گیرش حاصل نموده و سخت میشود، باید به سرعت پخش گردد.

ماستیک قیری

این ماده به دلیل ضخامت لایهای که باید اعمال شود، عمدتاً برای کفها مورد استفاده قرار میگیرد، اما برخی از ماستیکها را میتوان روی سطوح قائم پخش نمود. بعضی از ماستیکها به صورت سرد استفاده میشوند و بعضی باید گرم شده تا سیلان یابند. ماستیک سرد از دو بخش تشکیل میشود، محلول اولیه و پوشش اصلی یا ماستیک.

ابتدا محلول اولیه روی سطح پخش و برسکاری میگردد. هنگامی که این محلول تا حالت چسبناکی خشک شد، لایه نازک به ضخامت حدود ۰٫۸ میلیمتر ماستیک روی آن ریخته و مالهکاری میشود. پس از خشک شدن این لایه، لایههای دیگری از ماستیک به ضخامت ۰٫۸ میلیمتر متوالیاً اعمال میگردد تا زمانی که ضخامت لازم برای پوشش تأمین شود. ماستیک مشابه محلول اولیه است، ولی با پُرکننده معدنی سیلیسی پودرشده ریز آسیاب شده تا مادهای چسبناک و خیلی ضخیم به وجود آورد.

ماستیکهای گرم شبیه مخلوطهای به کار برده شده در روسازیهای آسفالتی ورقهای است، ولی جزء خمیری چسبنده آنها بیشتر است، زیرا هنگامی که گرم و جاری میشوند، باید بتوان آنها را در محل مالهکشی نمود. آنها فقط در صورتی رضایتبخش هستند که در لایههای به ضخامت ۲٫۵ سانتیمتر یا بیشتر روی سطح اعمال گردند. مخلوط آماده شده برای اعمال به سطح، معمولاً شامل ۱۵% ماده خمیری و چسبنده آسفالتی، ۲۰% پُرکننده معدنی سیلیسی پودرشده ریز و ماسه دانهبندی شده تا حداکثر اندازه ۶٫۵ میلیمتر است.

آجر یا کاشی لعاب داده شده

این مصالح محصولات رسی گداخته شده خاصی هستند که مقاومت زیادی در مقابل حمله اسیدها یا قلیاییها دارند و از جمله مصالحی هستند که در مقابل عوامل مخرب بتن قرار میگیرند؛ البته باید با ملاتی به کار روند که آن نیز در مقابل عامل مهاجم مقاوم باشد. معمولاً یک غشای آببند و بستری از ملات بین آجر یا کاشی و بتن قرار داده میشود. مقداری سیمان مقاوم در مقابل اسید نیز حل کرده و در درزها تزریق میگردند.

فقط موادی که برای شرایط مورد نظر مناسب هستند، باید به کار برده شوند و توصیههای سازندگان در خصوص نحوه استفاده و کارگذاری آنها باید پیروی شود. سیمان و آجر سیلیسی در برابر اسید هیدروفلوئوریک و هیدروکسیدها مقاوم نیستند، ولی سیمان و آجر مخصوص برای این موارد موجود است.

شیشه

این ماده ممکن است به بتن چسبانده شود.

سرب

این ماده ممکن است با رنگ آسفالتی به بتن چسبانده شود.

ورقههای رزین مصنوعی، لاستیک و لاستیک مصنوعی

ورقههای رزین مصنوعی، لاستیک یا لاستیک مصنوعی مقاوم در مقابل بسیاری از اسیدها، قلیاییها و سایر مواد مهاجم در دسترس هستند. این مواد با چسبندههای مخصوص به بتن چسبانده میشوند.

همانطور که گفته شد، عوامل شیمیایی زیادی در تخریب بتن مؤثرند. از این رو لازم است با بهرهگیری از ترفندها و روشهای حفاظتی مانع از تخریب بتن شد.

در این مقاله از رامکا تلاش شد عوامل مخرب بتن به صورت کامل و همهجانبه مورد بررسی قرار گیرد و راهکارهای حفاظتی بتن نیز مطرح شود. امیدواریم با مطالعه این مقاله توانسته باشید اطلاعات کافی در این باره به دست آورید. خوشحال میشویم با ارائه نظرات خود در پایین همین صفحه، ما را در ارتقای کیفیت مقالات یاری کنید.

مطلب خیلی عالیه مهندس. لطفا مقاله ای درباره جزئیات تفاوت آزمایش مخرب و غیرمخرب بتن را هم ارائه بدین. سپاس از شما

سپاس از شما

انشا… در روزهای آتی چنین عناوینی نیز به محتوای بلاگ اضافه خواهد شد.

درود خدا بر زحمتکشان🌹🌹

سپاس از لطف شما🌷

توی این مقاله گفته شد بتن توسط این عوامل محیطی آسیب میبینه، حالا سوال من اینه ذرات تخریب شده بتن چه آسیبی به محیط زیست و خاک و آّبی که باهاش در ارتباط هست میزنه؟

بتنی که تخریب میشود، آسیب قابل توجهی به محیط زیست نمیزند.

اشتراکها: تأثیر روان کننده بتن بر مقاومت و دوام بتن: بررسی نقش افزودنی کاهنده آب - صنایع شیمی ساختمان رامکا