یکی از مصالح پرمصرف در صنعت ساختمان و سازه، سیمان است. مخلوط سیمان در ترکیب با مصالح مختلف اشکال متفاوتی ایجاد میکند. گروت یکی از ترکیبات سیمانی فاقد سنگدانه درشت است که شناسایی خواص و ساختار آن، برای افرادی که در زمینه ساخت و ساز فعالیت دارند، الزامی است. به طور معمول، گروت از بتن نرمتر است و انواع آن با افزودن مواد مختلف ایجاد میشود. در ادامه بیشتر با گروت، کاربرد و روش مصرف آن آشنا خواهیم شد.

گروت چیست؟

گروت متشکل از آب، سیمان و ماسه ریز است و معمولاً برای صفحه ستون روی پی، پر کردن فضای خالی در سازه یا ترک عمیق و بزرگ از آن استفاده میشود. این مخلوط که به صورت پودری تولید میشود، به دلیل خواص ویژهاش، پوسته نشده و لایه لایه نیز نمیشود و برای استفاده و اجرای آن، لازم است مقداری آب به آن اضافه شود.

در بعضی گروتها بنا بر نیاز، افزودنیهای سیمانی مثل الیاف بتن نیز اضافه میشوند. هدف در استفاده از این ماده، انتقال نیرو از سطح بارگذاری به لایه بعدی است؛ معمولاً فونداسیون سازه آخرین قسمت سازه است و حد فاصل زمین و جسم روی آن، باید با سیستمی قوی پر شود.

انواع گروت

گروت مادهای آماده شده با مصالح سنگی ریزدانه و نهایتاً در حد سایز ماسه و سیمان است که با اضافه کردن آب قابل استفاده میباشد. ساختار اصلی همه گروتها سیمان، ماسه و آب است که اضافه شدن مواد دیگر به آن، باعث ایجاد انواع متفاوت گروت میشود.

عموماً گروت برای پر کردن نواحی غیر قابل دسترسی مستقیم یا آببندی و ترمیم به کار میرود. این مواد از لحاظ ظاهری نسبتاً خشک، یا سیال و خمیری هستند و معمولاً در دو شکل پایه سیمانی یا اپوکسی وجود دارند. اپوکسی یا همان پلی اکسید، پلیمری گرمازا است و با اختلاط مواد دیگر باعث ایجاد فرآیند پلیمریزاسیون میشود.

شناخت خواص انواع گروت بسیار مهم است. آشنایی با گروتهای مختلف، به نحوه صحیح انتخاب و مصرف کمک خواهد کرد. برای مثال در مکانی که فضای محدود برای گروتریزی وجود دارد، استفاده از گروت خشک یا نسبتاً سفت کاربرد خوبی ندارد.

استفاده از گروت ریزدانه نیز نسبت به درشتدانه در مکانهای محدود بهتر است. در واقع در مکانهایی با ضخامت کم باید به تورم گروت منبسط شونده توجه ویژهای داشت، زیرا با گذشت زمان امکان بر هم زدن نظم و تعادل سازه وجود خواهد داشت.

گروت اپوکسی

این گروت به نوعی گروت پلیمری قوی با سه قسمت مجزا است. الیاف، رزین و هاردنر اپوکسی برای تقویت گروت به کار میرود. اپوکسی از فرآیند بین اپی کلرو هیدرین و مواد با پایه فنول تولید میشود.

این مواد در برابر آب و اشعه فرابنفش مقاومند و از این رو، دوامشان بسیار زیاد است. اپوکسی حلال در آب، مادهای زیست تخریبپذیر بوده و نسبت به سایر اپوکسیها خطرزایی ندارد.

بعضاً موادی نظیر سیلیس نیز با دانهبندی مناسب برای افزایش روانی اضافه میشود. این گروت مقاومت خمشی و کششی بیشتری نسبت به حالت عادی دارد و به دلیل ساختار خود در برابر عوامل محیطی بسیار مقاوم است.

گروت سیمانی منبسط شونده

گروت سیمانی منبسط شونده، علاوه بر مشخصات گروت گروه سیمانی، ویژگی دیگری نیز دارد. انبساط این مواد پس از افزودن آب، بسیار شدید است. در مواردی که نیاز به پرکنندگی باشد، این مواد بسیار مناسب هستند.

گروت ریزدانه

گروت ریزدانه که بر اساس استاندارد ASTM C1107 تولید شده، بسیار روان است. این ماده برای درزگیری در مکانهای غیر قابل دسترسی بسیار مناسب است، زیرا افزودنیهای موجود در این گروت، مانع از جمعشدگی میشوند.

گروت درشتدانه

گروت درشتدانه به دلیل ساختار مناسبش تهنشین نمیشود و معمولاً برای مکانی مورد استفاده قرار میگیرد که دانهبندی مناسبی نداشته باشد. استفاده از مواد و مصالح موجود در محل، موجب ایجاد مخلوطی میشود که دانهبندی مناسبی ندارد.

گروت پلیمری

این ملات سیمانی شامل دو قسمت، رزین پلیمری و مخلوط سیمانی با مقاومت بالا و دانهبندی منظم به همراه ماسه سیلیسی شکری است و روانی بسیار مناسبی برای اجرا دارد.

کاربرد انواع گروت

گروت جهت انتقال مناسب نیرو به کار میرود و توزیع مناسب تنش و خاصیت پرکنندگی، از جمله کاربردهای مهم گروت است. برای مثال: پر کردن درز بین دو قطعه بتنی نظیر موزاییک و تحکیم خاک از کاربردهای گروت است. به نوعی میتوان گفت این ساختار و جنس گروت است که کاربرد آن را تعیین میکند.

کاربرد گروت اپوکسی

- نصب تجهیزات صنعتی

- نصب بیشتر ریلها در جای خود

- جایگذاری بیس پلیتی که توان حمل بار زیاد داشته باشد

- قابل استفاده در مکانهای نیازمند به بهرهبرداری سریع

- قابل استفاده در محیطهای تر و مرطوب، مثل حمام و آشپزخانه (به دلیل تخلخل کم)

- دفعکننده اسید و چربی (ساختار ویژه گروت)

- داشتن چسبندگی بالا جهت نصب کاشی و سایر اجزای سازهای

کاربرد گروت سیمانی منبسط شونده

- پر کردن یک ناحیه، به دلیل وجود مواد مستعد حجیم شدن

- عدم تناسب برای انتقال بار ضربهای و لرزهای

- قابل استفاده در نواحی وجود فشار سیالات

- داشتن افزایش حجم در صورت اختلاط با آب

- حفظ خاصیت انبساطی در طول زمان (با گذشت زمان، فضای پوشش داده شده توسط این گروت، عملکرد مؤثرتری در برابر نشت خواهد داشت).

کاربرد گروت ریزدانه

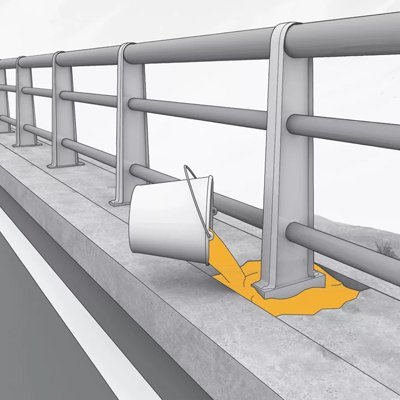

- مناسب برای بیس پلیت یا صفحه ستون

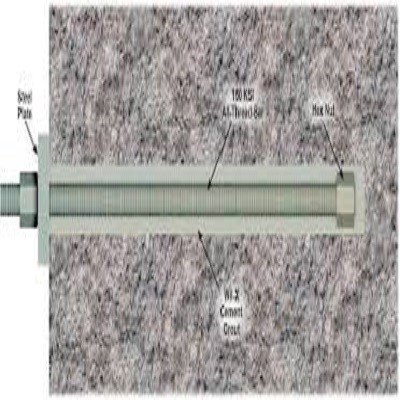

- مناسب برای پر کردن فضای اطراف آرماتور و انکر بولت

- مناسب برای پیریزی ماشینآلات سنگین

- مناسب برای پر کردن حفره و شکاف و کلیه کارهای ترمیمی

- داشتن قیمت مناسب (پرمصرفترین انواع گروت)

کاربرد گروت درشتدانه

- قابلیت استفاده به صورت خمیری و روان

- عدم اجرا در نواحی سخت و غیر مستقیم (به دلیل بزرگتر بودن ذرات)

نکته: سایر گروتها امکان اجرا در نواحی سخت و غیرمستقیم را دارند. در این مواقع، توجه به روانی مخلوط اهمیت زیادی دارد.

کاربرد گروت پلیمری

- قابل استفاده در نواحی شکلپذیر (به دلیل بالا بودن مقاومت خمشی و کششی)

- قابل استفاده جهت آببند کردن یک ناحیه

- قابل استفاده در سازههای مجاور آب (به دلیل خاصیت نفوذناپذیری)

- قابل استفاده جهت تعمیر لوله بتنی انتقال آب

- قابل استفاده تا شیب 45 درجه (به دلیل روانی مناسب)

مزایای استفاده از گروت

سرعت اجرا و تهیه این مواد نسبت به سایر نمونهها، نظیر مخلوط سیمانی و بتن بیشتر است. گاهی اوقات تهیه یک مخلوط سیمانی مخصوص در محل، به دلیل نبود مصالح سنگی با دانهبندی معین با مشکلاتی روبهروست، حال آنکه در صورت استفاده از گروت، فقط با افزودن اندکی آب میتوان به مخلوطی مناسب و کاربردی دست یافت.

مزایای گروت اپوکسی

این ملات از سه بخش مجزا تشکیل شده است؛ رزین اپوکسی و هاردنر در کنار مصالح سنگی قوی، ترکیبی مقاوم را در برابر عوامل و تنشهای گوناگون به وجود میآورد. البته به دلیل وجود تخلخل، محدودیتهایی برای مصرف این ماده در مجاورت فشار آب وجود دارد. روانی این ماده عالی است و مدت روانی آن پس از اختلاط آب، نسبت به دیگر گروتها بیشتر است.

مزایای گروت سیمانی منبسط شونده

این گروت نسبت به سایر گروتها در برابر کشش و خمش، مقاومت بیشتری از خود نشان میدهد. در این گروت به دلیل نبود ذرات فلزی، نشانی از زنگ زدگی وجود نخواهد داشت. گروت سیمانی در هنگام افزودن آب، اندکی انبساط داشته و با گذشت زمان و در هنگام گیرش، انبساط ثانویه شروع شده و حجم بسیار زیادی را پوشش میدهد.

مزایای گروت ریزدانه

گروت ریزدانه در برابر بارهای سنگین مقاومت خوبی دارد؛ بعد از خشک شدن و سفت شدن ترک نمیخورد؛ به راحتی با آب ترکیب شده و قابلیت اجرا دارد. سرعت گیرش و سفت شدن آن نسبتاً زیاد است و امکان بهرهبرداری و بارگذاری سریع آن وجود دارد.

مزایای گروت درشتدانه

یکی از اصلیترین موارد تعیینکننده در استفاده از انواع مصالح، قیمت تمام شده آن است. در میان گروتها، نوع سیمانی آن ارزانترین گروت محسوب میشود. البته این ارزانی دلیلی بر کیفیت پایین این محصول نیست، زیرا این گروت مقاومت فشاری بالایی دارد؛ جمع شدگی آن بسیار کم و حتی قابل چشمپوشی است و ترکخوردگی آن در مقایسه با دیگر گروتها تقریباً برابر صفر است.

مزایای گروت پلیمری

گروت پلیمری به دلیل وجود مواد آب گریز، در نواحی آببند کاربرد دارد و به دلیل خاصیت چسبندگی زیادش، برای ترمیم بتن پلیمری استفاده میشود. علاوه بر این، گروتهای پلیمری به دلیل مقاومت در برابر گازهای سمی و باکتری ناشی از سوزاندن زباله، برای ساخت لایه رویه کوره بسیار مفید و کاربردی هستند.

این گروه از گروتها، نیاز به پرایمر ندارند؛ از خوردگی میلگرد در بتن جلوگیری میکنند و مقاومت مکانیکی اولیهشان بسیار بالا است.

روش مصرف انواع گروت

برای استفاده از گروت، لازم است بتن زیر پی تا حدی گیرش خود را آغاز کرده باشد. به همین علت توصیه کارشناسان این است که عملیات گروتریزی با گذشت هفت روز از سن بتن انجام شود. جهت مصرف گروت در ابعاد بالا بهتر است نواحی با قالب به قطعات کوچک تقسیم شود. دمای محیط در گروتریزی بسیار مؤثر است و دمای بین 5 تا 30 درجه سانتیگراد حین کار پیشنهاد میشود.

در حمل و نقل گروت، امکان تهنشینی مواد وجود دارد. از این رو لازم است پیش از مصرف، این ملات در ظرفی مجزا ریخته شده و هم زده شود. به دلیل عدم پخش یکنواخت محصول، بهتر است کل محصول در یک نوبت استفاده شود. دلیل این موضوع، عدم پخش مناسب مصالح تشکیلدهنده گروت است. در صورت مصرف قسمتی از محصول، امکان مشاهده تغییرات در ظاهر و حتی مشخصات نهایی گروت وجود خواهد داشت.

سرعت هم زدن مخلوط نباید زیاد باشد، زیرا با بالا رفتن سرعت، اختلاط هوا به داخل مخلوط وارد میشود و این موضوع، برخلاف هدف اصلی استفاده از گروت است. کاهش چسبندگی بین پی و صفحه ستون نیز یکی از ایرادات این موضوع است.

در صورت بروز مشکل، میتوان اندکی از هواگیری ونتیلاتر بهره برد، ولی بهترین روش، ریختن آب در ظرف، روشن کردن همزن با دور کند و افزودن تدریجی گروت به آب و سپس اضافه کردن بقیه آب و رسیدن به مخلوط استاندارد است.

روش مصرف گروت اپوکسی

این ملات قیمت نسبتاً بالایی دارد. از این رو، توجه به دستورالعمل ساخت آن از اهمیت بالایی برخوردار است. در واقع قیمت بسیار بالای این گروت، کاربران را وادار به دقت در مصرف میکند؛ تا جایی که برخی به ساخت نمونه کوچکی از ملات و شناخت رفتار و ظاهر گروت آماده مصرف توصیه کردهاند.

بیشتر بخوانید: بتن آماده

روش مصرف گروت سیمانی منبسط شونده

این ماده نیز همانند سایر گروتها برای پر کردن فضای خالی بین دو عضو سازهای به کار میرود، ولی لازم است انبساط آزاد این گروت در نظر گرفته شود. این خاصیت برای مقابله با جمعشدگی سیمان است و این افزایش حجم، هم در ابتدای ترکیب با آب و هم در ادامه روند گیرش خواهد بود. با در نظر گرفتن افزایش حجم، باید ظرفی برای این گروت انتخاب نمود تا در هنگام اختلاط سرریز نشود.

روش مصرف گروت ریزدانه

برای استفاده از گروت ریزدانه، باید سطح گروتریزی آماده شود. در واقع، کلیه سطوح باید از مواد سست زدوده شود و سطح باید مرطوب باشد تا مانع کشیدن آب گروت شود.

در هنگام گروتریزی، باید میزان تابش آفتاب و وزش باد کنترل شود. اگر امکان ایجاد شرایط مساعد وجود نداشته باشد، بهتر است گروتریزی به زمانی دیگر موکول شود. در نظر داشته باشید گروت ریزدانه تا نیم ساعت پس از اختلاط با آب قابل استفاده است، پس امکان تهیه حجم بزرگی از گروت وجود ندارد.

گروتها به هیچ وجه پس از اختلاط با آب و ریختن در قالب نباید ویبره شوند و برای هر بستهبندی، میزان آب لازم تعیین شده است.

روش مصرف گروت درشتدانه

در استفاده از این گروت، لازم است به سطح زیر کار توجه کنید. زبر بودن بیش از حد سطح زیرین از پخش شدن مناسب گروت جلوگیری میکند. ذرات این گروت، باید کوچکتر از 12 میلیمتر باشند و بهتر است فاصله بین دو قطعه در این گروت، حداقل 10 سانتیمتر باشد؛ البته در صورت عمق بیش از حد، گروت باید لایهای اجرا شود.

روش مصرف گروت پلیمری

نوع گروت پلیمری و خشک یا روان بودن آن، تعیینکننده روش مصرف آن است. نوع خشک این گروت باید توسط دستگاه متراکم کننده به مصرف برسد، ولی گروت سیال با وزن خود متراکم شده و نیازی به تراکم ندارد. در این گروت، ظرف حاوی آب باید به صورت تدریجی و حین هم زدن گروت به آن اضافه شود.

مقدار مصرف انواع گروت

برای گروتریزی دو عامل تعیینکننده مقدار لازم است؛ اول عمق لایه گروتریزی که بر حسب سانتیمتر یا میلیمتر بیان میشود و دوم، سطح گروتریزی که بر حسب متر مربع بیان میشود. برای هر متر مربع با ضخامت یک سانتیمتر، حدود 20 الی 25 کیلوگرم گروت لازم است و حدوداً برای هر بسته 25 کیلوگرمی گروت، حدود 3 تا 4 لیتر آب تمیز و ترجیحاً خوراکی لازم است. در نظر داشته باشید مصرف بیش از این مقدار آب، باعث کاهش مقاومت گروت میشود.

مصرف گروت به سطح زیر کار نیز بستگی دارد. سطح زیر کار باید مرطوب باشد. کشیدن آب گروت توسط لایه زیرین، این ملات را سفت کرده و نسبت به حالت عادی، گروت بیشتری استفاده میشود. در صورت صاف نبودن سطح زیر کار نیز مصرف گروت بیشتر خواهد شد.

برای اطمینان از ترکیب همه مواد به صورت یکنواخت، بهتر است نیمی از آب درون مخلوط کن ریخته شود و سپس گروت را به آن اضافه کنید. در نهایت نیز باید تمامی آب مورد نیاز اضافه شود.

فعال شدن مواد گروت نیاز به اندکی زمان دارد. دلیل افزودن آب در چند مرحله نیز همین موضوع است. میزان افزودن آب، به شرایط مخالفی وابسته است، ولی بین 150 تا 300 سیسی آب مقطر برای یک کیلوگرم گروت مناسب است.

مشخصات انواع گروت

گروت ریزدانه به صورت پودری تولید میشود. وزن مخصوص این ماده، 2.3 گرم بر سانتیمتر مکعب است. یون کلر این گروت باید بر اساس استاندارد EN 1015-17:2000 تأیید شود. مقاومت فشاری هفت روزه آن نیز 35 مگا پاسکال و مقاومت فشاری 28 روزه آن، 50 مگا پاسکال است. مقاومت خمشی نمونه 28 روزه آن نیز، باید حداقل 10 مگا پاسکال باشد.

طبیعتاً قیمت بالای ملات پلیمری نسبت به سایر گروتهای موجود، باعث ایجاد محدودیت در استفاده از این مواد میشود. این گروت به دلیل داشتن مواد پایه نفتی، برای محیط زیست خطرساز است و برای رسیدن به حداکثر مقاومت آن، باید تا 3 روز مرطوب نگه داشته شود.

اجرای پیوسته گروت، امری بسیار حائز اهمیت است. اگر گروت برای ایجاد لایه محافظ استفاده شود، وجود درز سرد این خاصیت را از بین خواهد برد. گروت در ضخامت بالا قابلیت اجرا ندارد و نحوه گروتریزی ضخیم به صورت لایه لایه انجام میشود.

نسل دیگری از انواع گروت، گروتهای پیش تنیده و پس تنیده است که چسبندگی بسیار بالای آنها (بخصوص گروت پیش تنیده) به فلزات، باعث شده از این مخلوط بیشتر برای کاشت کابل استفاده شود. پوزولانها و روانکنندهها به همراه مواد ویژه معدنی، ساختاری عالی برای گروتریزی تشکیل میدهند. استاندارد ASTM C1107 نیز به طور کامل، حدود مشخصات گروت پیش تنیده را تعیین کرده است.

گروتها خطرزایی خاصی برای انسان و طبیعت ندارند، ولی به دلیل وجود مواد شیمیایی، مثل سیمان و سایر پلیمرها لازم است در صورت برخورد با پوست یا چشم، محل برخورد به سرعت با آب شست و شو داده شود.

قیمت گروت

گروت مخلوط است و قیمت مخلوط را مواد تشکیلدهنده آن تعیین میکند. گروت از مواد اصلی سیمان و سنگدانه تولید شده و طبیعتاً این دو ماده برای عموم افراد شناخته شده و قیمت آن نیز آشکار است. بدینترتیب، تفاوت اصلی در قیمت، به واسطه مواد اضافه شده در مخلوط گروت است.

قیمت تمام شده گروت، حدوداً قیمت ساخت بتن یا ملات معمولی است. انواع گروت اپوکسی و پلیمری، قیمتی حدود 10 الی 15 برابر بتن معمولی دارند. در صورتی که گروت حاوی مواد معدنی نظیر ماسه، قیمت بسیار کمی دارد.

منظور از گروت، ملات خشک و آماده مصرفی است که معمولاً از سنگدانه سیلیسی، سیمان، دوده سیلیسی، ابر روان کنندهها و سایر افزودنیها تشکیل شده، مقاومت فشاری بسیار بالایی دارد و از خاصیت ضد جمع شدگی (منبسط شوندگی) برخوردار است.

- پر کردن زیر صفحه ستونها (base plate)

- پر کردن انواع ترک، حفره و شکاف

- ساخت فونداسیون پایههای ماشینآلات ساده و سنگین صنعتی

- انجام اهداف ترمیمی

- و ...

گروت به دو دسته سیمانی و اپوکسی تقسیم میشود. گروتهای سیمانی، معمولاً تک جزئی هستند و فقط با آب مخلوط میشوند؛ در حالی که گروتهای اپوکسی، معمولاً سه جزئی هستند و شامل: رزین اپوکسی، هاردنر رزین اپوکسی و جزء پودری میشوند. اینها نیز با آب میکس شده و مورد استفاده قرار میگیرند.