سیمان چسباننده مصالح دانهای در بتن است که به عنوان مادهای محبوب در صنعت ساخت و ساز استفاده میشود. ترکیبات مختلف این ماده با خواص فیزیکی آن مشخص میگردد و این خواص، کیفیت سیمان را کنترل میکند. در این مقاله از بلاگ رامکا بر آن هستیم به بررسی تمام شاخصهها و خواص فیزیکی سیمان بپردازیم و از این طریق، اطلاعاتی جامع در زمینه خواص سیمان در اختیار شما بگذاریم. پس تا انتها همراه ما باشید.

ریزی سیمان (Fineness)

ریزی سیمان به قدری است که نمیتوان مشخصات آن را با الک تعیین نمود، بنابراین لازم است از روشهای دیگری برای اندازهگیری اندازه ذرات استفاده شود. اکثر روشهای موجود، سطح مخصوص ذرات را با فرض کروی بودن تعیین میکنند و این سطح بر حسب متر مربع بر هر کیلوگرم سیمان بیان میشود. در نظر داشته باشید ذرات به طور واقعی زیر میکروسکوپ شبیه سنگ شکسته هستند.

روش کنونی استاندارد ASTM، روش نفوذ هوای بلین است. این روش در راستای میزان جریان هوای عبوری از میان یک بستر آماده از سیمان در سلول دستگاه است. میزان جریان، تابعی از اندازه و تعداد منافذ است که به اندازه ذرات وابسته است. بعضی از تحلیلگرهای اتوماتیک، توزیع اندازه ذرات را در مقیاس ۰٫۱ تا ۹۰ میکرون اندازهگیری نمودهاند.

میزان ریزی سیمان، بر ویژگیهای کسب مقاومت، بخصوص تا سن ۷ روزگی مؤثر است. به همین دلیل، سیمان نوع III نسبت به انواع دیگر تا زمان دستیابی به ریزی بیشتر آسیاب میشود. گرچه استاندارد ASTM حداقل ریزی سیمان را مشخص میکند، اما اکثر سیمانها حدود ۲۰ تا ۴۰% از این حداقل تجاوز میکنند. برخی مشتریان حد بالاتری را برای ریزی در نظر میگیرند تا انقباض ناشی از خشک شدن بتن را به حداقل برسانند.

قوام سیمان

منظور از قوام سیمان، قابلیت روان شدن خمیر سیمان است. این ویژگی فیزیکی با تست ویکات اندازهگیری میشود. در این آزمایش، پیستون دستگاه پایین آورده میشود تا سطح بالایی سیمان را لمس کند. پیستون بسته به قوام تا عمق خاصی در سیمان نفوذ میکند. در صورتی که پیستون ۱±۱۰ میلیمتر در سیمان نفوذ کند، نشاندهنده این است که سیمان قوام طبیعی دارد.

مقاومت

مقاومت سیمان در سه شکل فشاری، کششی و خمشی اندازهگیری میشود. از آنجا که عوامل مختلفی مانند نسبت آب به سیمان، نسبت سیمان به ریزدانه، شرایط پخت، اندازه و شکل نمونه، نحوه قالبگیری و اختلاط، شرایط بارگذاری و سن بر میزان مقاومت سیمان مؤثرند، لازم است هنگام تست مقاومت موارد ذیل رعایت شود:

- مقاومت ملات سیمان و مقاومت بتن سیمانی ارتباط مستقیمی با هم ندارند. مقاومت سیمان صرفاً معیاری برای کنترل کیفیت است.

- آزمایش مقاومت روی مخلوط ملات سیمان انجام میشود، نه روی خمیر سیمان.

- سیمان به مرور زمان استحکام پیدا میکند، لذا باید زمان مشخص انجام آزمایش بیان شود.

مقاومت فشاری از خواص فیزیکی سیمان

این رایجترین روش انجام آزمایش مقاومت است. در این روش، لازم است یک نمونه آزمایشی به ابعاد ۵ سانتیمتر با نسبت آب به سیمان ۰٫۴۸۵ استفاده شود و تا زمان شکست تحت یک بار فشاری قرار گیرد. ملات آزمایش از یک قسمت سیمان و ۲٫۷۵ قسمت ماسه دانهبندی شده استاندارد به همراه آب تشکیل شده است.

سرعت سخت شدن سیمان، به خواص فیزیکی و شیمیایی آن و شرایط عمل آوری بتن، از جمله درجه حرارت و میزان رطوبت دوره عملآوری بستگی دارد.

بر مبنای تأثیر آب روی تخلخل خمیر، نسبت آب به سیمان روی میزان مقاومت نهایی تأثیر میگذارد. بالا بودن نسبت آب به سیمان، باعث تولید خمیر سیمان با تخلخل زیاد و مقاومت کم میشود. استانداردهای مربوط به مقاومت فشاری عبارتند از:

- AASHTO T 106 و ASTM C 109: مقاومت فشاری ملاتهای سیمانی هیدرولیک (با استفاده از نمونههای مکعبی ۵۰ میلیمتری یا ۲ اینچی)

- ASTM C 349 : مقاومت فشاری ملاتهای سیمانی هیدرولیک (با بکارگیری بخشهایی از منشورهای شکسته در خمش)

مقاومت کششی از خواص فیزیکی سیمان

انجام این آزمایش چندان مطلوب نیست. با اینکه استفاده از این روش در سالهای اولیه تولید سیمان رایج بود، اما در حال حاضر اطلاعات مفیدی در مورد خواص سیمان ارائه نمیدهد.

مقاومت خمشی از خواص فیزیکی سیمان

این آزمایش، معیاری از مقاومت کششی بتن در حالت خمش است که در یک تیر ملات سیمانی ۴۰×۴۰×۱۶۰ میلیمتر انجام میشود و تا زمان شکست در نقطه مرکزی آن بارگذاری میگردد. این آزمایش مطابق با استاندارد ASTM C 348 که مربوط به مقاومت خمشی ملاتهای سیمانی هیدرولیک است، انجام میشود.

سلامت سیمان

سلامت سیمان به میزان توانایی آن برای جمع نشدن در هنگام سخت شدن اشاره دارد. سیمان مرغوب پس از گیرش بدون انبساط تأخیری که ناشی از آهک و منیزیم آزاد بیش از حد است، حجم خود را حفظ میکند. از آنجا که نامناسب بودن سیمان ممکن است پس از چندین سال نمایان شود، لازم است آزمایشاتی جهت اطمینان از سلامت آن انجام گیرد؛ از جمله این آزمایشات میتوان به موارد ذیل اشاره نمود:

- آزمایشLe Chatelier : این روش که با بکارگیری دستگاه Le Chatelier انجام میشود، میزان انبساط سیمان در اثر آهک را آزمایش میکند. در این روش، خمیر سیمان میان لامهای شیشهای گرفته شده و به مدت ۲۴ ساعت در آب با دمای ۱+۲۰ درجه سانتیگراد غوطهور میشود. سپس برای اندازهگیری فاصله میان نشانگرها از آن خارج شده و به زیر آب برگردانده میشود و در ۲۵ الی ۳۰ دقیقه به جوش میآید و به مدت یک ساعت تحت حرارت و جوشیدن قرار میگیرد. پس از خنک شدن دستگاه، لازم است فاصله میان نقاط نشانگر مجدداً اندازهگیری شود. توجه داشته باشید در سیمان مرغوب، فاصله نباید بیش از ۱۰ میلیمتر شود.

- آزمایش اتوکلاو: در این روش آزمایش، خمیر سیمان در اتوکلاو تحت فشار بخار به میزان ۲٫۱ مگاپاسکال به مدت ۴ ساعت اندازهگیری میشود. استاندارد ASTM، افزایش طول نمونه را به ۰٫۸% محدود نموده است و استانداردهای موجود، مقدار اکسید را تا حد ۶% محدود میکنند.

بیشتر بخوانید: سیمان

چسبندگی از خواص فیزیکی سیمان

گاهی مصرفکنندگان سیمان با مسأله سفت شدن سیمان و از دست دادن حالت پودری آن مواجه میشوند. این نوع چسبندگی که به اصطلاح «کلوخه شدن سیمان» نامیده میشود، روی خواص بتن ساخته شده تأثیری ندارد. به طور معمول، این امر ناشی از رطوبت، نامناسب بودن وسایل حمل و نقل یا قرار داشتن سیمان در یک محل ثابت در مدت طولانی است.

کلوخه شدن ممکن است در ماشینهای خط آهن یا ته کامیونهای حمل که ارتعاش حاصله از حرکت، هوای پیرامون ذرات سیمان را جابهجا میکند، اتفاق بیفتد. البته وضعیت مشابهی نیز میتواند در سیلوهای ذخیره رخ دهد. معمولاً استفاده از روش پرتاب هوا، به اندازه کافی سیمان را نرم میکند. در این میان، گاهی اوقات نیاز به افزایش فشار هوا تا ۰٫۰۲۸ الی ۰٫۰۵۶ مگاپاسکال است.

استفاده از مواد کمکی در آسیاب سیمان، به طور جدی باعث کاهش مسأله کلوخهشدگی میشود. سیستمهای هوادار مدرن با جمعکنندههای آب – بخار، ویبراتورهای انباری مناسب و انبارها و سیلوهای درست طراحی شده کمتر با این مسأله مواجه بودهاند. انبارهای گرد با انتهای پایینی مخروطی شکل، بسیار بهتر از انبارهای مربعی یا مستطیلی با انتهای هرمی شکل هستند.

زمانی که سیمان به مدت طولانی در انبار بماند، کلوخهشدگی در سیمان اتفاق میافتد؛ البته این اتفاق بیشتر در کیسههای سیمان رخ میدهد و به ندرت این فرآیند در سیمانهای فلهای به چشم میخورد. این امر ناشی از کمبود هوا، هیدراتاسیون سطحی سیمان توسط بخار جذب شده و کربناتاسیون است.

در هوای مرطوب با قرار دادن لایه پلاستیکی بین لایههای کاغذی کیسههای سیمان، این مسأله تا حدی متعادل میشود؛ اما در هر حال، کیسهها باید در فواصل زمانی مناسب جابهجا شده و نسبت به حالت قبلی چرخانده شوند.

زمان گیرش سیمان

سیمان با اضافه شدن آب سفت میشود و میزان گیرش آن، میتواند بسته به عوامل متعددی چون: ریزی سیمان، مواد شیمیایی و انواع افزودنی بتن و… متفاوت باشد. سیمان مورد استفاده در ساخت و ساز باید زمان گیرش اولیه مناسب داشته باشد. بنابراین، دو زمان تنظیم اندازهگیری میشود:

- گیرش اولیه: زمانی که خمیر شروع به سفت شدن قابل توجهی کند. این روند معمولاً عرض ۳۰ الی ۴۵ دقیقه رخ میدهد.

- گیرش نهایی: هنگامی که سیمان سفت میشود، میتواند مقداری بار را تحمل کند. روند گیرش سیمان در این حالت، معمولاً کمتر از ۱۰ ساعت اتفاق میافتد.

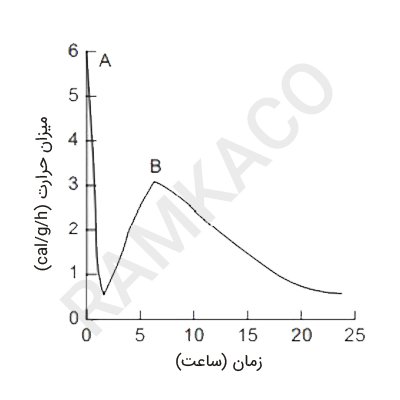

گرمای هیدراته شدن

هنگام اضافه شدن آب به سیمان، واکنشی صورت میگیرد که هیدراتاسیون نام دارد. هیدراتاسیون موجب تولید گرما شده و میتوان بر میزان کیفیت سیمان تأثیر بگذارد و همچنین در حفظ دمای عمل آوری بتن در هوای سرد مفید باشد.

از سوی دیگر زمانی که تولید گرما، بخصوص در سازه های بزرگ زیاد باشد، ممکن است باعث ایجاد تنش نامطلوب گردد. گرمای هیدراته شدن بیشتر تحتتأثیر C3S و C3A موجود در سیمان و همچنین نسبت آب به سیمان، ریزی و دمای عملآوری قرار دارد.

میزان گرمای هیدراته شدن سیمان پرتلند با تعیین تفاوت بین سیمان خشک و نیمه هیدراته که با مقایسه آنها در ۷ روزگی و ۲۸ روزگی به دست میآید، محاسبه میشود. استاندارد مناسب برای انجام این آزمایش، ASTM C 1702 است که میزان گرمای هیدراته شدن را محاسبه میکند.

افت حرارتی

حرارتدهی سیمان در دمای ۹۰۰ تا ۱۰۰۰ درجه سانتیگراد (یعنی تا زمانی که وزن ثابتی به دست آید) باعث کاهش وزن میشود.

این کاهش وزن هنگام گرم شدن، به عنوان افت حرارتی محاسبه شده و ذخیرهسازی نامناسب و طولانی مدت یا تقلب حین حمل و نقل یا انتقال ممکن است منجر به پیش هیدراتاسیون و کربناته شدن شود که هر دو ممکن است با افزایش میزان حرارت نشان داده شوند. استاندارد مناسب برای این آزمایش، AASHTO T 105 و ASTM C 114 است که مربوط به تجزیه و تحلیل شیمیایی سیمان هیدرولیک میباشد.

چگالی تودهای

زمانی که سیمان با آب مخلوط میشود، آب جایگزین حفرههایی از سیمان شده که معمولاً هوا در آن وجود دارد. به همین دلیل، چگالی تودهای سیمان اهمیت زیادی ندارد و سیمان بسته به درصد ترکیب سیمان دارای محدوده چگالی متفاوتی است؛ تا جایی که چگالی سیمان ممکن است از ۶۲ تا ۷۸ پوند بر فوت مکعب متغیر باشد.

وزن مخصوص (چگالی نسبی)

وزن مخصوص سیمان معمولاً در محاسبات طرح اختلاط استفاده میشود. سیمان پرتلند وزن مخصوص ۳٫۱۵ دارد، در حالی که سایر انواع سیمان ممکن است وزن مخصوصی حدود ۲٫۹۰ داشته باشند. استاندارد مربوط به وزن مخصوص سیمان، AASHTO T 133 و ASTM C 188 است.

همانطور که گفته شد عوامل مختلفی جزو شاخصههای فیزیکی سیمان محسوب میشوند؛ از ریزی ذرات سیمان و مقاومت گرفته تا میزان چگالی تودهای و وزن مخصوص. اما هر یک از عوامل مذکور در انواع سیمان متفاوتند؛ برای مثال ریزی ذرات سیمان، فاکتوری است که برخی افراد حد بالایی از آن را برای تهیه بتن خود در نظر میگیرند، حال آنکه برخی، میزان ریزی سیمان را با توجه به استاندارد ASTM محاسبه میکنند.

در این مقاله از بلاگ رامکا تلاش شد کلیه خواص فیزیکی سیمان که لازم است در ساخت و تولید بتنِ باکیفیت به آن توجه شود، بیان گردد و اطلاعاتی در خصوص آن تبیین شود.

امیدواریم با مطالعه این مقاله توانسته باشید اطلاعاتی درباره خواص فیزیکی انواع سیمان به دست آورید. خواهشمندیم با ارائه نظرات و پیشنهادات کاربردی خود که میتوانند یاریگر ما در مسیر ارتقای کیفیت مقالات باشند، به ما کمک کنید و اطلاعات خود را با سایر کاربران به اشتراک بگذارید.

منبع +

با سلام، لطفا بفرمایید که هر چه Blain سیمان بیشتر باشه، چه تاثیری بر خواص بتن مثل زمان گیرش، جذب آب و… میگذاره؟

هر قدر Blaine سیمان بیشتر باشد، زمان گیرش بتن را کاهش میدهد، یعنی بتن زودگیرتر شده و جذب آب بتن را بیشتر میکند. در نتیجه مقاومت بتن را کم نموده و در فصل تابستان ما را دچار مشکل میکند.

ممنون از فعالیت تون

سپاسگزاریم