افزودنیهای گاز ساز، دستهای از افزودنیها هستند که در مخلوط بتن تازه، طی فرایند هیدراتاسیون و پیش از اینکه گیرش اولیه خمیر سیمان ایجاد شود، حبابهایی از گاز تولید میکنند و بدینترتیب، مقدار انبساط معینی را در بتن، ملات یا گروت به وجود میآورند. این دسته از افزودنیها را که با ایجاد فعل و انفعالات شیمیایی با عناصر حاصل از هیدراتاسیون سیمان تولید گاز میکنند، نباید با افزودنیهای حبابساز که صرفاً باعث پایداری حبابهای ریز هوای موجود در بتن میشوند، اشتباه گرفت. مکانیزم عمل، نحوه استفاده و دلیل کاربرد افزودنی گاز ساز بتن، کاملاً متفاوت با افزودنیهای حبابساز است. برای اینکه اطلاعات بیشتری درباره این افزودنی به دست آورید، تا انتهای این مقاله ما را همراهی کنید.

افزودنی گاز ساز بتن چیست؟

افزودنیهای گازساز، عمدتاً برای ایجاد انبساط اولیه در بتن خمیری و کاهش چگالی آن یا تولید بتن سبک استفاده میشوند، در حالی که افزودنیهای حبابساز برای بهبود پایایی و دوام دراز مدت بتن در شرایط سرما و یخبندان به کار میروند.

به طور کلی موارد استفاده افزودنیهای گازساز عبارتند از:

- بهبود اثربخشی گروت با خنثی کردن تغییرات حجم ناشی از جمعشدگی در مواردی که پُر کردن فضای معین باید به طور کامل توسط ملات انجام شود، مثل: گروتریزی صفحه ستون، بتن پیشآکنده که در کارهای ترمیمی و زیر دریا استفاده میشود، پُر کردن حفرهها مانند کانالهای بتن پسکشیده، نصب و اتصال المانهای بتن پیشساخته و پُر کردن اتصالات آببند و ترکها در کانالهای ترمیمی

- بهبود پیوند فولاد به بتن با کاهش فضاهای خالی

- بهبود یکنواختی بتن

- پوششهای آببند با پایه سیمانی

- تولید بتن متخلخل و خودتنیده

- سیمانهای چاه نفت

همانطور که ذکر شد، یکی از کاربردهای افزودنیهای گازساز، ایجاد انبساط در بتن برای جبران جمعشدگی خمیری آن است. تغییر حجم بتن، مدت کوتاهی پس از بتنریزی آغاز میشود. تغییر حجمی که در زمان تازه بودن بتن و پیش از سخت شدن آن رخ میدهد، جمعشدگی خمیری نام دارد. جمعشدگی خمیری به دلیل کاهش حجم خمیر سیمان در اثر فرایند هیدراتاسیون و نیز تبخیر سریع رطوبت از سطح بتن با سرعتی بیش از آبانداختگی رخ میدهد. این پدیده معمولاً به شکل ترکهای جمعشدگی خمیری ایجاد شده که پیش از پرداخت سطح بتن یا حین آن ظاهر میشود.

انقباض بتن و ترکهای ایجاد شده ناشی از آن، باعث ایجاد مشکلاتی – چه در ظاهر بتن و چه در عملکرد آن – طی دراز مدت میشود. البته بتن مورد استفاده در پُر کردن فضاهای خالی، ایجاد تکیهگاه یا آببندی، باید از جمعشدگی کمی برخوردار باشد. با ایجاد مقداری انبساط در مخلوط بتن تازه، میتوان در جمعشدگی خمیری غلبه کرد. این عمل با استفاده از افزودنیهای گازساز مسیر میشود.

علاوه بر تولید بتن یا گروت منبسط شونده، میتوان برای تولید بتن اسفنجی یا بتن بسیار سبک نیز از افزودنی گاز ساز بتن استفاده نمود. بتن اسفنجی نوع ویژهای از مصالح ساختمانی سبک است که وزن مخصوص آن ۳۰۰ تا ۱۰۰۰ کیلوگرم بر متر مکعب و مقاومت فشاری آن 2.5 تا ۱۰ مگاپاسکال میباشد.

افزودنیهای گازساز باعث ایجاد منافذ میکروسکوپی به قطر 0.5 تا 1.5 میلیمتر در ملات شده و این نوع بتن سبک تولید میشود. با اینکه برای کاهش جمعشدگی خمیری بتن، مقدار کمی افزودنی گازساز کافی است، اما برای تولید بتن اسفنجی، درصد نسبتاً زیادی از این افزودنیها نیاز است. با توجه به توضیحات فوق، کاربردهای انواع افزودنی گاز ساز در بتن را میتوان به صورت ذیل طبقهبندی کرد:

- کنترل آبانداختگی و نشست بتن

- بهبود خاصیت پُر کنندگی گروت و ملات با خنثی کردن جمعشدگی خمیری، از طریق ایجاد انبساط در آن به میزان 5% – 10% و حتی تا ۱۴%

- تولید بتن سبک اسفنجی

افزودنیهای گازساز را بر مبنای ترکیبات سازنده آن، میتوان به دو گروه کلی تقسیم نمود:

- افزودنیهای تک جزئی: این گروه عمدتاً شامل یک نوع عامل تولیدکننده گاز و ترکیبات جزئی دیگر برای پایداری حبابها و سرعت بخشیدن به واکنش هستند.

- افزودنیهای چند جزئی: این گروه علاوه بر عامل تولیدکننده گاز، شامل مواد شیمیایی دیگر برای کاهش آب اختلاط و افزایش مقاومت نیز میباشد.

انواع گاز سازها و کاربرد افزودنی گاز ساز بتن

گازهای تولیدشده در این افزودنیها، عبارتند از: گاز هیدروژن، اکسیژن، نیتروژن و هوا. انواع مختلفی از فلزات و برخی مواد دیگر برای تولید گاز در بتن به کار میروند؛ برای مثال آلومینیوم، منیزیم و روی، هیدروژن آزاد میکنند؛ هیدروژن پراکسید، اکسیژن آزاد میکند؛ نیتروژن و ترکیبات آمونیاک، منجر به تولید گاز نیتروژن میشوند و انواع خاصی از کربن فعال با زغال کک شناور هوا آزاد میکنند. در میان این مواد، پودر آلومینیوم بیشترین کاربرد را دارد.

الف) تولید هیدروژن: برای تولید پودر آلومینیوم از هر دو صورت پولکی و دانهای استفاده میشود. نوع دانهای، جلای کمتری نسبت به نوع پولکی دارد و بعضاً حاوی پوشش اکسیدی غیر فعال است که باعث میشود در هوای مرطوب مقاومت بیشتری داشته باشد. بنابراین هنگام ذخیرهسازی پایدارتر است و از آنجا که دیرتر از آلومینیوم ورقهای واکنش میدهد، مدت زمان بیشتری برای تولید گاز و ایجاد انبساط نیاز دارد.

ب) تولید اکسیژن: کلسیم هیپوکلریت در کنار هیدروژن پراکسید مایع (H2O2) برای تولید گاز اکسیژن استفاده میشود. نسبت هیپوکلریت (شامل 70% کلر فعال) به هیدروژن پراکسید (شامل 30% محلول فعال) برابر 1.5 یا بیشتر است.

ج) تولید نیتروژن: فلزاتی که نیتروژن آزاد میکنند، باید شامل عامل تولید گاز نیتروزن باشند که میتواند حاوی ترکیبی آلی یا غیرآلی و یک فعالکننده باشد. عامل تولید گاز نیتروژن، باید حداقل شامل یک پیوند N – N در مولکول خود باشد. نمکهای آلومیناتی و مس، از جمله فعالکنندهها به شمار میروند.

د) تولید هوا: زمانی آزاد کردن هوا در خمیر سیمان اتفاق میافتد که زغال کک شناور با انواع خاصی از کربن فعال شده از الک شماره ۳۰ با اندازه چشمه الک ۶۰۰ میکرون بگذرد. درصد رطوبت مناسب این مواد ۳% است.

افزودنیهای چند جزئی که دسته دوم افزودنیهای گاز ساز را تشکیل میدهند، معمولاً برای گروتریزی زیر صفحه ستون و نیز در تولید سیمانهای چاه نفت استفاده میشوند. در افزودنیهای چند جزئی، سه نوع کندگیرکننده استفاده میشود تا اثر آنها را در دماهای زیاد بهبود بخشد. این کندگیرکنندهها، عبارتند از: نشاسته یا مواد سلولزی، شکرها، اسیدها یا نمکهای آنها که شامل یک یا چند گروه هیدروکسی هستند.

نگهدارندههای آب مورد استفاده در این افزودنیها، معمولاً رسهای ژلاتینی، امولسیونهای لاتکس یا اترهای سلولزی میباشند. استفاده از حبابسازهایی چون وینسول رزین نیز در کنار عامل گاز ساز، باعث پایداری حبابهای گاز میشود. محصولات موجود در بازار، ترکیبی از دو یا چند مورد از مواد گازساز، انواع روان کننده بتن، مواد کاهنده آب، کندگیر کنندهها، زودگیر کنندهها (ضد یخ بتن)، افزودنیهای پایدار کننده ژل، مواد پوزولانی، چون روباره و بقیه پُر کنندهها مانند کلسیم کربنات هستند.

سیمان کاری لولههای درون چاه نفت، یکی از اصلیترین عملیاتهای انجام شده در طول حفاری چاه است. سیمان، لوله جداری را در برابر نیروهای وارده محافظت میکند و از زوال آن در طولانی مدت جلوگیری مینماید. همچنین لایهای نفوذناپذیر در برابر عبور گازها و سیالات چاه ایجاد کرده و آن را ایزوله میکند. کاربرد افزودنیهای گازساز در سیمانهای چاه نفت، باعث انبساط این سیمانها و پُر شدن بهتر درزها شده و در نتیجه، از نشت نفت و گاز جلوگیری میکند.

مواد گازساز استفاده شده برای این کار، شامل یکسری ترکیبات هستند که برای گستره وسیعی از فشار دما در اعماق مختلف طراحی شدهاند. افزون بر حبابسازها و کندگیر کنندهها، پودر آلومینیوم ممکن است با سه افزودنی دیگر هم ترکیب شود: نگهدارندههای آب، چگالکنندهها یا مواد کاهنده چگالی. همچنین، پودر آلومینیوم میتواند با یک نوع صمغ (رزین) قابل حل در آب (آبیتیک اسید) پوشیده شده و باعث ایجاد عوامل زیر شود:

- انبساط را به تأخیر اندازد تا زمانی که گروت سیمان به محل نهایی خود برسد.

- اثر فشار و دمای بالا را بر انبساط کاهش دهد.

- و…

مکانیزم اثر افزودنی گاز ساز بتن

زمانی که یک افزودنی گاز ساز بتن به گروت، ملات یا بتن اضافه میشود، واکنشی بین آن و اجزای سیمان تازه شکل میگیرد. طی این واکنش، به ازای مقدار مشخصی از افزودنی، مقدار خاصی گاز آزاد میشود و انبساط با سرعت مشخصی صورت میگیرد. مکانیزم تولید این گازها در ادامه بررسی شده است:

الف) گاز هیدروژن: این گاز طی واکنش کلسیم هیدروکسید ایجاد شده از فرآیند هیدراتاسیون سیمان با پودر آلومینیوم تولید میشود. در این واکنش، حبابهایی در سراسر بتن تولید میشوند و باعث انبساط آن میگردند. معادله شیمیایی این واکنش چنین است.

2AL + 3Ca (OH)2 + 6H2O = 3CaO . AL2O3. 6H2O + 3H2

این فرآیند معمولاً 60 تا 90 دقیقه به طول میانجامد و تا پیش از گیرش اولیه به پایان میرسد. گرچه مکانیزم انبساط در گروت و بتن اسفنجی مشابه هم است، ولی این واکنش در بتن اسفنجی نیازمند کنترل دقیقتری است. برای اطمینان از اینکه پودر آلومینیوم به طور کامل مصرف شده، میتوان سدیم هیدروکسید (NaOH) را به مخلوط اضافه نمود.

ب) گاز اکسیژن: فرآیند آزادسازی گاز اکسیژن، با واکنش بین کلسیم هیپوکلریت (پودر سفیدکننده) و هیدروژن پراکسید (H2O2) صورت میگیرد. طی این واکنش، کلسیم کلرید تولید میشود که به فرآیند هیدراتاسیون سیمان سرعت میبخشد.

از آنجا که کلسیم هیپوکلریت و کلسیم کلرید میتوانند باعث خوردگی آرماتورها شوند، باید مقدار آنها پیش از استفاده به دقت تعیین شود تا از حداکثر محدوده مجاز تعیین شده توسط آییننامهها تجاوز نکنند.

ج) گاز نیتروژن: گاز نیتروژن با تجزیه پیوند N – N مولکول حاوی نیتروژن، تحتتأثیر واکنش فعالکنندههایی چون نمکهای آلومیناتی و مس ایجاد میشود.

د) هوا: فرآیند تولید هوا به این شکل است که آب یا دوغاب سیمان، جایگزین هوای موجود در منافذ ذرات کک شناور میشود. شدت این واکنش، به درصد رطوبت ذرات پیش از اضافه کردن آب به مخلوط بستگی دارد. طبق آزمایشات صورت گرفته، درصد رطوبت بهینه ۳% است.

واکنشهای تولید گاز در افزودنیهای چند جزئی، اساساً شبیه این واکنشها در افزودنیهای تک جزئیاند؛ با این تفاوت که ترکیبات اضافی آنها باعث اصلاح سرعت واکنش میشوند. برای مثال وینسول رزین که روی پودر آلومینیوم پوشیده میشود، به طور قابل ملاحظهای سرعت تولید گاز را کاهش میدهد.

بیشتر بخوانید: افزودنی شاتکریت

عوامل مؤثر در تولید گاز در افزودنی گاز ساز بتن

سرعت انبساط و مدت زمان آن و نیز یکنواخت بودن پخش و اندازه حبابهای تولید شده، عوامل مهمی در این واکنش هستند که باید از قبل در نظر گرفته شوند. میزان تولید گاز نیز بسته به شرایط و نوع افزودنی تغییر میکند. در ادامه بعضی موارد مؤثر بر فرآیند تولید گاز بررسی میگردد:

نوع و مقدار ماده افزودنی

پودر آلومینیوم ممکن است به شکل پوششدار یا بدون پوشش استفاده شود. پودر آلومینیومی بدون پوشش، سریعتر از پودر آلومینیومی پوشش داده شده واکنش میدهد. مواد پوششدار آرامتر واکنش میدهند، ولی انبساط بیشتری ایجاد میکنند. نرمی و میزان رطوبت کک شناور در قابلیت تولید گاز حائز اهمیت است. در سیستم تولید گاز نیتروژن، نوع عامل آزادکننده نیتروژن در شدت واکنش مؤثر است. واضح است میزان کل گاز تولید شده، متناسب با مقدار ماده افزودنی مورد استفاده است.

دمای مخلوط و محیط

فرآیند تولید گاز هیدروژن با پودر آلومینیوم، به شدت تحتتأثیر دما قرار دارد. افزایش دما باعث کاهش زمان مورد نیاز میشود؛ به طوری که اگر در دمای ۳۰ درجه سانتیگراد واکنش طی ۲۰ دقیقه کامل شود، در دمای ۵ درجه سانتیگراد، ممکن است واکنش ساعتها به طول بینجامد. گذشته از این، در دمای ۵ درجه سانتیگراد تقریباً به دو برابر مقدار ماده افزودنی نیاز است تا انبساطی برابر آنچه در دمای 20 درجه سانتیگراد رخ میدهد، ایجاد شود.

تولید گازهای نیتروژن و اکسیژن – برخلاف آنچه در مورد تولید گاز هیدروژن ذکر شد – مستقیماً تحتتأثیر دما نیست. رفتار مکانیزم تولید هوا، برعکس رفتار مکانیزم تولید هیدروژن است؛ به طوری که در دمای کم، میزان انبساط بیش از دماهای زیاد است. تا کنون دلیلی برای این رفتار یافت نشده است. در تمام مکانیزمهای تولید گاز در هوای سرد، میتوان از زودگیرکنندههایی، مثل سدیم هیدروکسید، آهک هیدراته یا سدیم فسفات استفاده نمود که باعث میشوند تولید گاز کافی پیش از گیرش صورت گیرد.

ترکیب و نرمی سیمان

سیمانهای با خاصیت قلیایی و نرمی بیشتر، واکنش تولید گاز هیدروژن را سرعت میبخشند. میزان فعالیت و مقدار نسبی فازهای سیمان، بخصوص سیلیکات تری کلسیم نیز در سرعت آزادسازی هیدروژن و مدت زمان انبساط مؤثر است. واکنش تولید گاز اکسیژن و نیتروژن، با فعالکنندهها آغاز و کنترل میشود و از این رو، سرعت و مدت واکنش به نوع و نرمی سیمان وابسته است.

حضور مواد افزودنی دیگر در مخلوط

سدیم هیدروکسید که در ساخت بتن اسفنجی استفاده میشود، واکنش را سرعت بخشیده و باعث میشود کل پودر آلومینیوم مصرف شود. کلسیم کلرید آزاد شده از واکنش تولید اکسیژن، باعث گیرش سریعتر مخلوط میشود. موادی مثل ساپونین و وینسول رزین خنثی شده نیز در بتن اسفنجی استفاده میشوند تا مانع از خروج گاز از مخلوط پیش از سخت شدن شده و ساختار متخلخل را پایدار کنند.

میزان آب و روانی مخلوط

میزان آب و روانی مخلوط، در سرعت و مدت زمان واکنش تولید گاز هیدروژن مؤثر است. در ابتدا با افزایش میزان رطوبت، شدت واکنش افزایش مییابد، اما بعد از یک درصد رطوبت مشخص، روند برعکس میشود. در درصد رطوبت بهینه، با انبساط بیشینه مواجه خواهیم شد که به نوع سیمان و سنگدانهها وابسته است.

جدول زیر اثر این عامل بر ملاتهای سیمان پرتلند را نشان میدهد. گرچه روانی مخلوط مستقیماً در واکنش مربوط به تولید نیتروزن و اکسیژن مؤثر نیست (چون ماده قلیایی آزاد شده برای این واکنش ضروری نیست)، اما اگر پیش از گیرش سیمان، مقدار قابل توجهی گاز از مخلوط آزاد شود، روانی زیاد مخلوط ممکن است در میزان انبساط تأثیر بگذارد.

| دمای محیط (درجه سانتیگراد) | انبساط آزاد پس از یک ساعت (%) | انبساط در زمان گیرش اولیه (%) |

| 10 | 0.43 | 0.60 |

| 20 | 1.12 | 3.40 |

| 30 | 2.30 | 2.80 |

| 40 | 0.50 | 0.50 |

| مقدار آب اختلاط (بر حسب درصد جرمی از مخلوط گروت خشک شده) | روانی گروت تا 24 ساعت بعد از قالبگیری | انبساط حجمی (%) |

| 16 | روانی کم با خاصیت تیکسوتروپیک | 0.66 |

| 16.5 | روانی کم | 0.70 |

| 17 | روانی کم | 0.76 |

| 17.5 | روان و سیال | 0.50 |

| 18 | بسیار روان | 0.34 |

نسبت اختلاط

ویژگیهای مواد مخلوط و نسبت آنها در مقدار مورد نیاز ماده افزودنی مؤثر است؛ برای مثال در ترکیباتی با چسبندگی کمتر، باید مقدار بیشتری از افزودنی استفاده شود.

شرایط اختلاط

سرعت و مدت مخلوط کردن مواد و نوع مخلوطکن، در مقدار ماده افزودنی مورد نیاز مؤثر است. همزدن طولانی مواد، باعث کاهش تولید گاز میشود و در نتیجه انبساط کمتر خواهد شد. در بتن اسفنجی، ترتیب افزودن هیدروژن پراکسید و هیپوکلریت در سرعت واکنش مؤثر است. اگر هیدروژن پراکسید پیش از هیپوکلریت به مخلوط اضافه شود، انبساط آرامتر خواهد بود.

تأثیر افزودنی گاز ساز بر خواص بتن

انواع افزودنی گاز ساز بتن، باعث تغییر در مشخصات فیزیکی و مکانیکی بتن تازه و سختشده میشوند. برخی از خواص بتن مانند چگالی و مقاومت ممکن است تغییر زیادی داشته باشند، در حالی که برخی خواص دیگر مانند کارایی تأثیر کمتری میپذیرند.

در این بخش از مقاله، به صورت اجمالی تأثیر افزودنی گازساز بر مشخصات بتن تازه و سختشده را بررسی خواهیم کرد. البته در حالت کلی در نظر داشته باشید میزان تأثیر مواد افزودنی گاز ساز بتن، وابسته به میزان مصرف ماده افزودنی و میزان گاز تولید شده در بتن است.

تأثیر گاز سازها بر خواص بتن تازه

- کاهش آب: افزودنیهای تک جزئی که فقط شامل یک عامل تولید گاز هستند، تأثیری در کاهش آب ندارند. استفاده از مواد کاهنده آب، روان کنندهها، کندگیرکنندهها و افزودنی حباب هوا ساز بتن در کنار عامل تولید گاز، موجب کاهش آب میشود. میزان این کاهش، به نوع و مقدار ماده افزودنی وابسته است.

- کارایی: افزودنیهای تک جزئی وقتی به مقدار معمولی استفاده شوند، تأثیر چندانی بر کارایی بتن و ملات ندارند. اما افزودنیهای چند جزئی، مثل کندگیر کنندهها و کاهندههای آب، کارایی را افزایش داده و این کارایی زیاد برای مدت طولانی باقی میماند. افزودن مقدار زیادی ماده گاز ساز به بتنهای مگر و کم سیمان یا بتنهای خشن، باعث بهبود کارایی و ایجاد روانی خمیری میشود.

- جمعشدگی و آبانداختگی بتن: افزودنیها گازساز در حجمهای معمولی بتن و ملات، جمعشدگی خمیری را خنثی میکند؛ بدین صورت که با تولید گاز، باعث انبساط مخلوط میشوند. این انبساط، انقباض ناشی از جمعشدگی را جبران کرده و مانع کاهش حجم میگردد.

آب انداختن بتن به معنی تشکیل لایهای از آب در بالا یا سطح بتن تازه ریخته شده است. این پدیده به دلیل تهنشینی ذرات جامد (مواد سیمانی و سنگدانه) و حرکت همزمان رو به بالای آب روی میدهد.

در مناطقی که ارتفاع سازه بسیار بیشتر از عرض آن است (مانند تاندونهای پسکشیده که در راستای عمودی قرار دارند که آب تمایل زیادی به تراوش و انباشته شدن در غلاف تاندون دارد)، این مشکل تا حدی با استفاده از افزودنیهای نگهدارنده آب در کنار عامل تولید گاز رفع میشود.

در حقیقت افزودنی گازساز با منبسط کردن بتن، باعث پر شدن حفرات خالی میشود و در نتیجه، جایی برای جمع شدن آب باقی نمیماند.

- ویژگیهای گیرش: زمان گیرش اولیه و نهایی بتن معمولی و ملات، با استفاده از این افزودنیها متغیر است. کندگیر کنندههای قوی، معمولاً در گروتهای سیمانی چاه نفت استفاده میشوند تا زمان گیرش را افزایش دهند. در ساخت بتن اسفنجی، سدیم هیدروکسید یا سدیم فسفات به پودر آلومینیوم اضافه میشود و گیرش را سرعت میبخشند.

تأثیر افزودنی گاز ساز بتن بر خواص بتن سختشده

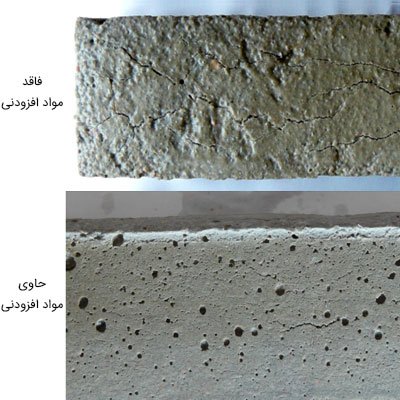

- مقاومت: افزودنی گاز ساز بتن، در حالت کلی باعث کاهش مقاومت بتن میشود، زیرا تخلخل کلی بتن را افزایش میدهد. در صورتی که انبساط بتن با فشار خارجی محدود شود، مقاومت بتن حاوی افزودنیهای گازسازِ کمتر، کاهش پیدا نمیکند، اما اگر قیدی اعمال نشود، حبابهای هوا تمایل دارند روی سطح بیایند و بدینترتیب، به صورت یکنواخت در سراسر مخلوط پراکنده نمیشوند.

در نتیجه مقاومت بیشتر کاهش یافته و ممکن است ترکهای افقی زیادی شکل بگیرد. علاوه بر این، مخلوط بتن ناهمگن شده و مقاومت آن در نقاط مختلف یکسان نخواهد بود. این اثر با بالا رفتن مقدار افزودنی افزایش مییابد.

سایر افزودنیهای موجود در مواد گازساز چند جزئی، میتوانند تا حدی این کاهش مقاومت را اصلاح کنند. کاهندههای آب و افزودنیهای افزایشدهنده لزجت، میزان تخلخل را کاهش میدهند و بر این اساس، مقاومت افزایش مییابد. در بتن اسفنجی که در آن سبکسازی با تولید گاز اکسیژن و هیدروژن تولید میشود، مقاومت توسط چگالی بتن کنترل شده و میتوان چگالی را به ازای مقدار مشخصی از مواد گازساز از قبل تعیین کرد. - دوام: درباره مقاومت در برابر چرخه ذوب و یخ بتن حاوی مواد گازساز، اطلاعات کمی در دسترس است. با این وجود، بتن حاوی این افزودنی به طور موفق در مواردی که بتن در تماس با محیط خارجی سازه است، استفاده میشود.

آزمایشهای ریزساختاری انجام شده روی بعضی نمونههای مکعبی گروت حاوی این نوع افزودنی نشان داده است که حتی در صورت اعمال محدودیت هم، حفرههای هوای لازم برای مقاومت در برابر چرخه ذوب و یخ ایجاد میشوند. - چگالی: افزودنیهای گازساز باعث ایجاد حباب و در نتیجه کاهش چگالی میشوند. البته چگالی بستگی به میزان افزودنی، وجود قید، نسبتهای اختلاط، روانی مخلوط و پایداری حبابها دارد. کاهش چگالی در مدول الاستیسیته هم مؤثر است.

- تغییرات حجم: گرچه انسباط حاصل از حبابهای گاز، جمعشدگی خمیری را خنثی میکند؛ اما افزودنیهای گازساز نمیتوانند جمعشدگی ناشی از خشک شدن با کربناتاسیون را به طور کامل خنثی کنند. حتی در بیشتر موارد، جمعشدگی نهایی ناشی از خشک شدن بتن شامل افزودنی گازساز، در مقایسه با بتن فاقد افزودنی افزایش مییابد.

به عبارت دیگر، مواد افزودنی گازساز در صورتی که در مقادیر کم مورد استفاده قرار گیرد، جمعشدگی خمیری بتن در سنین اولیه را کاهش میدهد؛ اما اگر میزان افزودنیها زیاد باشد، تخلخل در ریزساختار بتن زیاد شده و به تبع آن، جمعشدگی درازمدت بتن افزایش مییابد.

نحوه کاربرد و استانداردهای گازساز بتن

افزودنیهایی که برای استفاده در بتن در نظر گرفته میشوند، باید الزامات ارائه شده توسط استانداردها را تأمین کنند. همچنین هنگام آمادهسازی، انبار کردن و استفاده از آنها، باید جانب احتیاط را رعایت نمود تا تأثیر نامطلوبی بر بتن نداشته باشند. در ادامه به بررسی روند آمادهسازی افزودنیهای گازساز، کاربردهای معمول آنها، اقدامات لازم برای جلوگیری از خطرات احتمالی و برخی استانداردهای مربوط به این نوع افزودنیها پرداخته خواهد شد.

روش مصرف و استفاده از افزودنی گاز ساز بتن

پودر آلومینیوم با آسیاب کردن، الک کردن و فرایند پوشش دادن نهایی حاصل میشود. استاریک اسید یا هر اسید چرب دیگری برای جلوگیری از توده شدن آن مورد استفاده قرار میگیرد. پودر آلومینیوم مورد استفاده در افزودنیهای چند جزئی، معمولاً از قبل پوشش داده شده و به صورت عمده ذخیره میگردند.

فرایند پوششدهی به صورت هم زدن پودر آلومینیوم در یک حلال یا محلول آبی از یک رزین قابل حل در آب انجام میشود تا جایی که یک ژل غلیظ تشکیل شود. سپس مخلوط در گرمخانه پخش شده تا زمانی که تکههای بزرگی تشکیل شود. این تکهها با استفاده از آسیاب چکشی خرد شده و با الک کردن به اندازه دلخواه میرسند.

زغال کک شناور حاصل از پالایش نفت خام، با الک کردن یا فرایند بستر شناور به اندازه دلخواه جدا میشود. زغال کک معمولاً خشک میشود تا بیشتر آب جمع شده در منافذ آن از بین برود. سپس مجدداً در هوای خنک قرار میگیرد تا رطوبتش به ۳% برسد. مواد آزادکننده گاز اکسیژن و نیتروژن نیز معمولاً، مواد شیمیایی با خلوص صنعتی هستند و به نحوی فرمولبندی شدهاند تا حبابهای گاز ایجاد کنند.

از آنجا که مقدار این افزودنیها در بتن کم است و همچنین به علت تمایل پودر آلومینیوم و زغال کک برای شناور بودن در آب مخلوط، این مواد پیش از اضافه شدن به مخلوط بتن، با شن، خاکستر بادی یا کلسیم هیدروکسید ترکیب میشوند. به جز هیدروژن پراکسید، مابقی افزودنیهای گازساز پودر هستند.

از آنجا که افزودنیهای گازساز در مقادیر کم استفاده میشوند، به دقت توزین شده و در میکسر ریخته میشوند. آنها ابتدا به ماسه اضافه شده و به مدت 1 دقیقه مخلوط میگردند و در نهایت، برای ۳ تا ۵ دقیقه با سایر ترکیبات بتن مخلوط میشوند.

پودر آلومینیوم در حالت عادی به میزان 0.006 تا 0.02% وزن سیمان اضافه میشود. گرچه برای تولید بتن سبک و نیز زمانی که دمای محیط کمتر است، میتوان مقادیر بیشتری اضافه کرد. حدود ۱۰۰ گرم پودر آلومینیوم به ازای هر گونی سیمان برای تولید بتن سبک استفاده میشود. ترکیبات از قبل مخلوط شده سیمان، ماسه یا پُر کنندهها، مواد گازساز و دیگر افزودنیها به عنوان گروتها، با ویژگیهای خاص در بازار موجود هستند.

افزودنیهای تک جزئی شامل پودرهای فلزات باید در ملحفههای بادوام و مقاوم در برابر آسیبهای مکانیکی بستهبندی شوند. از تماس رطوبت با این پودرهای فلزی نیز باید جلوگیری شود. برای پیشگیری از کلوخه شدن، این مواد نباید در مناطقی با رطوبت و دمای زیاد قرار گیرند. همچنین کک شناور باید در محیطی خشک نگهداری شود. مدت زمان مناسب برای نگهداری انواع افزودنی بتن، به نوع بستهبندی و شرایط ذخیرهسازی آنها بستگی دارد. در صورتی که شرایط برای پودر آلومینیوم مناسب باشد، میتوان به مدت ۶ تا ۹ ماه افزودنی را در انبار نگه داشت.

بیشتر بخوانید: افزودنی قوام آور بتن

نگهداری و ایمنی افزودنی گاز ساز بتن

مدت زمان تولید گاز بر میزان پایداری حجمی بتن مؤثر است. فرایند انبساط ناشی از تولید گاز باید پیش از سخت شدن بتن یا ملات کامل شود، زیرا اگر این اتفاق نیفتد، در فاصلهای که انبساط متوقف میشود تا زمانی که مصالح شروع به سخت شدن کنند، بتن دچار نشست و جمعشدگی میشود. تا زمانی که بتن مقاومت کافی کسب نکرده است، فشار خارجی نباید برداشته شود. در غیر این صورت نیروهای انبساطی روند کار را مختل میکنند.

برای محدود کردن جمعشدگی بتن و اطمینان از کسب مقاومت کافی، لازم است از شدت واکنش تولید گاز کاسته شود و در عوض، مدت این واکنش افزایش یابد. در اکثر موارد با پوشش عامل فلزی تولید گاز توسط یک پوشش قابل حل در آب، میتوان به این نتیجه رسید.

میزان انحلالپذیری پوشش و نیز ضخامت آن، سرعت و مدت تولید گاز را کنترل میکنند. زمانهای طولانی هم زدن، باعث فرار گاز از مخلوط و در نهایت، کاهش انبساط میشود. بنابراین باید به مدت زمان هم زدن مخلوط توجه نمود.

استانداردهای افزودنی گاز ساز بتن

در حال حاضر انواع افزودنی گاز ساز بتن، به طور عمده در گروتریزی و کارهای ترمیمی کاربرد دارند. ارزیابی، انتخاب و کنترل کیفیت یک افزودنی، با بررسی عملکرد بتن، ملات و گروت حاوی آن انجام میشود. استانداردهای استرالیایی AS2973- 79 (روشهای آزمایش افزودنیهای انبساطی برای بتن و ملات)، تنها استانداردهای رایجی است که روشهای آزمایش و ویژگیهای مورد نیاز افزودنیهای گازساز را ارائه میدهد.

استانداردهای دیگری وجود دارند که مستقیماً به افزودنیهای گازساز مربوط نمیشوند، ولی میتوان با استفاده از آنها به ارزیابی عملکرد و کنترل کیفیت این افزودنیها پرداخت. این استانداردها به شرح ذیلند:

American Society for Testing and Materials (ASTM)

| استاندارد مشخصات مخلوط خشک گروت پایه سیمانی بدون جمعشدگی | 1107-89- | ASTM |

| تغییرات حجم اولیه | 827- | ASTM |

Corps of Engineers, Chief of Research and Development (CRD)

| ملزومات گروت بدون جمعشدگی | 621-76- | CRDC |

| روش آزمایش انبساط گروت | 613-74- | |

| روش آزمایش روانی گروت (روش مخروط جریان) | 79-58- | |

| روش آزمایش انبساط گروت | 81-74- |

Canadian Standards Association (CSA)

| ویسکوزیته، آبانداختگی، انبساط و مقاومت فشاری گروت روان | A.23.2 1B |

Australian Standards (AS)

| روش آزمایش افزودنیهای انبساطی برای بتن، ملات و گروت | AS -2073 -79 |

| روش نمونهگیری افزودنیهای انبساطی برای بتن، ملات و گروت | AS -2072 -79 |

| اطلاعاتی درباره افزودنیهای انبساطی برای بتن، ملات و گروت | SAA-MP -20 -3 |

British Standard (BS)

| استفاده سازهای بتن، طراحی، مواد و طرز کار. گروتریزی تاندونهای پیشکشیدگی. بند 6.12 | Part 1927 | CP – 110 |

| گروتریزی تاندونهای پیشکشیدگی. بند 3.12 | Part 7 & 8 | BS – 4500 |

American Petroleum Institute (API)

| ملزومات سیمانهای چاه نفت و افزودنیهای سیمان | 10A- | API Specification |

| شیوه پیشنهادی آزمایش سیمان چاه نفت و افزودنیهای سیمان | API- RP- 10B |

روش واحدی برای اندازهگیری تغییرات حجمی مخلوط حاوی این افزودنیها وجود ندارد. بنابراین در تفسیر نتایج یک آزمایش انجام داده شده، باید نوع افزودنی و مشخصات آن در نظر گرفته شود. ASTM 1107 – 89 مشخصات سه نوع گروت را که بر اساس فرایند تغییر حجم پس از اضافه کردن آب به مخلوط دستهبندی شدهاند، شامل میشود.

روش آزمون CRDC- 621 روش کنترل کیفی مرتبط با یکنواختی افزودنی یا محصول حاوی افزودنی است. استانداردهای CRDC- 613 و ASTM- 827 آزمایشهای متعارف کنترل کیفی هستند که پس از اینکه آزمایشهای ابتدایی طبق استاندارد CRDC- 621.10 انجام شد، صورت میگیرند.

در این مقاله از بلاگ رامکا تلاش شد، علاوه بر تبیین افزودنی گاز ساز بتن و کاربردهای آن، تأثیر گازسازها بر خواص بتن تازه و سخت شده و عوامل مؤثر در تولید گاز نیز بررسی شود. البته در خلال این موارد، خطرات و اقدامات احتیاطی این افزودنی و استانداردهای موجود برای این افزودنی نیز مورد بررسی قرار گرفتند. امیدواریم با مطالعه این مقاله بتوانید اطلاعات کارآمدی در زمینه افزودنیهای گاز ساز بتن به دست آورید.

اشتراک ها: افزودنی شاتکریت: در بتن پاششی از چه افزودنیهایی باید استفاده کنیم؟

🌹🌹

🌹