یکی از آخرین نوآوریها در زمینه افزودنیهای شیمیایی بتن، توسعه و بهبود انواع افزودنی قوام آور بتن یا افزودنیهای تغییردهنده لزجت (VMA) است که با عنوان افزودنیهای تثبیتکننده، افزودنیهای بهبودبخش لزجت (VEA) و افزودنیهای حفظ کننده آب (AWA) نیز شناخته میشود. در این مقاله از بلاگ رامکا، با توجه به ماهیت مشابه عملکرد و ساختار این مواد، از عنوان افزودنی قوام آور بتن استفاده مینماییم و شما را با چیستی، انواع، نحوه عملکرد و تأثیر مواد افزودنی قوام آور بتن آشنا خواهیم کرد. پس تا انتها همراه ما باشید.

افزودنی قوام آور بتن چیست؟

امروزه بتن دامنهی گستردهای از نیازهای ساخت و ساز را برآورده میکند. در بیشتر موارد خاص، بتن تازه روی کیفیت بتن سخت شده و سرانجام، روی دوام بتن تأثیر میگذارد. در واقع، بتن باید به درستی نسبتبندی شود و در طول بتنریزی و پس از متراکم کردن، به صورت همگن باقی بماند تا مانع از بروز تأثیراتی نظیر آبانداختگی، جداشدگی، کرموشدگی، نشست و ترکخوردگی پلاستیک در بالای میلگرد و حبابدار شدن سطح شود. عوامل ذکر شده، موجب کاهش کیفیت و دوام بتن سختشده میشوند.

با پیشرفت تکنولوژی بتن و انتخاب دقیق و متناسب اجزای تشکیل دهندهی آن، میتوان خصوصیات بتن را به گونهای تنظیم کرد تا ملزومات ویژه پروژههای خاص را برآورده کند. بتنهای جدید، ساخت و ساز سریعتر، سازههای لاغرتر، پایایی بیشتر، مقاومت نهایی بیشتر و دستیابی سریعتر به مقاومت را امکانپذیر میکنند. بتنهای تولید شده با تکنولوژی جدید، میتوانند در دو جهت عمودی و افقی در مسیرهای طولانی، در حالی که خصوصیات خود تراکمی و روانی خود را حفظ میکنند، پمپ شوند.

بتنهای نوین، مثل: بتن خود تراکم، بتن توانمند، بتن زیر آب و بتن با قابلیت پمپ شدن، نسبت به تغییرات ویژگیهای مصالح و نوسانات تولید و بتنریزی در مقایسه با بتنهای معمولی حساسترند. محصولاتی که در کارگاه تولید میشوند، به دلیل تغییرات روزانه در میزان رطوبت یا دانهبندی سنگدانهها یا تغییرات در ریزدانههای ماسه، با مشکلاتی در تولید یکنواخت روبهرو هستند.

مواد افزودنی قوامآور، میتوانند محصولی تولید کنند که در برابر تغییرات میزان، مشخصات مواد تشکیلدهنده بتن و نوسانات شرایط کارگاهی ثبات بیشتری داشته باشند. در نتیجه، نه تنها کنترل کیفیت بتن آسانتر شود، بلکه کار با این نوع بتن در محیط کارگاهی آسانتر انجام گیرد.

کاربرد مواد افزودنی قوام آور بتن

از جمله کاربردهای افزودنی قوام آور بتن، میتوان به موارد ذیل اشاره نمود:

- بتن خود تراکم

- بتن زیر آب

- بتن پیشتنیده

- تزریق گروت

- پوشش تونلها

- گروت سازهای (جهت فراهم آوردن سطح هموار و مسطح برای ماشینآلات صنعتی)

- گروت تزریقی

استفاده از افزودنی قوامآور در ساخت بتنهای فوق، باعث میشود مخلوط بتن تازه با وجود داشتن مقدار روانی و اسلامپ زیاد (بیش از ۱۸۰ میلیمتر)، حداقل تمایل برای آبانداختگی را از خود نشان دهد. بتنهایی که در ساخت آنها از مواد قوامآور استفاده شده، به اندازهی کافی چسبندگی دارند و میتوانند به صورت محدود در معرض جریان آب قرار گیرند. این بتنها، قابلیت حرکت زیر آب را داشته و بخش کمی از سیمان آن دچار آبشستگی میشود. بنابراین استفاده از این نوع بتن در بتنریزی زیر آب، با آبشستگی و از دست رفتن سیمان کمتری همراه است.

بتنهایی که در طرح اختلاطشان از مواد قوامآور استفاده شده، اتصال خوبی با آرماتور از خود نشان میدهند. از جمله مسائل مطرح برای تیرهای بتنی با عمق زیاد، «اثر آرماتور فوقانی» است؛ پدیدهای که در سازههای بتنی با عمق زیاد در اثر آبانداختگی بتن ایجاد شده و در آن، قدرت پیوند در آرماتورهای افقی که در بالای مقطع قرار گرفتهاند نسبت به آرماتورهای پایینی که در نزدیکی کف قرار گرفتهاند، کاهش مییابد. البته با استفاده از افزودنی قوامآور و فرمولبندی مناسب، میتوان تأثیر آرماتور فوقانی را به واسطه کاهش آبانداختگی و در نتیجه، بهبود فصل مشترک بین آرماتور و بتن کاهش داد. در شکل زیر کاهش اثر آرماتور فوقانی در هنگام استفاده از مواد قوامآور نشان داده شده است. همانطور که در شکل زیر مشاهده میشود، با استفاده از مواد قوامآور و افزایش درصد استفاده، اثر آرماتور فوقانی کاهش مییابد.

ساختار شیمیایی انواع افزودنی قوام آور بتن

اکثر مواد قوامآور بر پایه رشته مولکولی پلیمرهای سنگین هستند که میل ترکیبی زیادی با آب دارند. با بر هم کنش گروه اصلی از مولکولها با آب و سطح ریزدانهها، مواد قوامآور موجود در بتن، ساختمانی سه بعدی را در فاز مایع مخلوط تشکیل میدهند که لزجت یا تنش تسلیم خمیر سیمان را افزایش میدهد. مقاومت این ساختار سه بُعدی روی بتن تأثیر گذاشته و موجب افزایش تنش تسلیم میشود.

برخی از مواد قوامآور بر پایه مواد غیر آلی – مثل سیلیس کلوئیدی – ساختار آمورف داشته و ذرات کوچک نامحلول و غیرقابل انتشار دارند. اگر چه این مواد بزرگتر از اندازه مولکول هستند، اما به اندازه کافی کوچکند و بدون تهنشینی در آب معلق میمانند.

با بر هم کنش یونی بین سیلیس و کلسیم سیمان، ژلی سه بعدی ایجاد میشود که باعث افزایش لزجت یا تنش تسلیم خمیر سیمان میگردد. این ژل سه بعدی به کنترل رئولوژی مخلوط کمک نموده و باعث بهبود توزیع یکنواخت و معلق بودن ذرات سنگدانهها میشود. همچنین باعث کاهش هر گونه تمایل به آبانداختگی، جداشدگی و تهنشینی میگردد. مواد قوامآور را میتوان طبق کنش فیزیکیشان در بتن، به صورت زیر طبقهبندی کرد:

- گروه A: این گروه شامل پلیمرهای مصنوعی و طبیعی محلول در آب هستند که منجر به افزایش لزجت آب اختلاط میشوند. گروه A شامل: اترهای سلولزی، نشاسته ژلاتینی، اکسید پلیاتیلن، آلگینیت (نمک اسیدی که در سواحل آمریکا یافت میشود)، کرجینن (ماده کلوئیدی که از جلبک دریایی قرمز خوراکی به دست میآید)، پلی اکریلامید، پلیمرهای کربوکسی وینل و الکل پلیوینل میباشند.

- گروه B: لختهکنندههای آلی محلول در آب که با تأثیر روی ذرات سیمان و افزایش لزجت از طریق افزایش جاذبه بین ذرهای به صورت جذب سطحی عمل میکنند. این مواد شامل استایرن دو پلیمره (مایع روغنی که در تولید پلاستیک مصنوعی استفاده میشود) با گروه کربوکسی، پلی الکترولیتهای مصنوعی و صمغ طبیعی میباشد.

- گروه C: امولسیونی از مواد آلی متنوع که منجر به افزایش جاذبه بین ذرهای شده و ذرات بسیار نرمی را در خمیر سیمان توزیع میکند. این گروه حاوی امولسیون اکریلیک و رس آبدار پراکنده شده است.

- گروه D: مواد غیر آلی با سطح مخصوص زیاد یا خصوصیت سطحی غیرمعمول که ظرفیت نگهدارندگی آب در مخلوط را افزایش میدهد. این گروه شامل رس بسیار نرم (بنتونیت)، سیلیکای آذرین، سیلیکا فوم تغلیظ شده، پنبه نسوز آسیاب شده و سایر مواد الیافی است.

- گروه E: مواد غیر آلی، ریزدانههای خمیر ملات را افزایش داده و باعث افزایش تیکسوتروپی مخلوط میشود؛ مانند خاکستر بادی، آهک هیدراته، کائولن، خاک سنگ و سایر مصالح پوزولانی خام.

ساختار اولیه مواد گروهA ، رشته بلندی از ۶ کربن زنجیرهای است که زنجیرهها از دو طرف متصل هستند. این گروه موادی با وزن مولکولی بالا هستند که لزجت محلول را از طریق پیوند هیدروژنی افزایش میدهند. برخی از افزودنیهای خاص که عناصر هیدروفوبیک قابل توجهی ندارند – مثل: پلی ساکاریدهایی با وزن مولکولی زیاد – در برابر نمک و کاتیون مقاومتر بوده، در برابر تغییرات PH و دما پایدار بوده و کف تولید نمیکنند. این ویژگی به پیوندهای درون ذرهای هیدروژن بین قسمت اصلی و کنارههای زنجیره و نبود واکنش در سطح مشترک هوا – آب نسبت داده میشود. عملکرد پلیمرها در بتن را بر اساس خصوصیات ذیل میتوان تفکیک نمود:

- قابلیت افزایش لزجت در مقادیر مصرف کم

- کاهش تهنشینی دانههای مخلوط در وضعیت خمیری

- کنترل آبانداختگی

- تحمل مقادیر زیاد نمک

- سازگاری با سایر افزودنیها، از قبیل مواد کاهنده آب و فوق روان کننده بتن

- قابلیت ایجاد لزجت مناسب در سرعت برشی کم

نحوه عملکرد و تأثیر افزودنی قوام آور بتن

عملکرد کلیه مواد قوامآور، تغییر خاصیت رئولوژی در خمیر سیمان است. رئولوژی بتن تازه میتواند به صورت پایهای با تنش تسلیم و لزجت خمیری تعریف شود:

- تنش تسلیم، بیانکننده نیروی مورد نیاز برای حرکت است. تنش تسلیم به کارایی بتن تازه وابسته است و میتواند با آزمایشهایی نظیر اسلامپ ارزیابی شود.

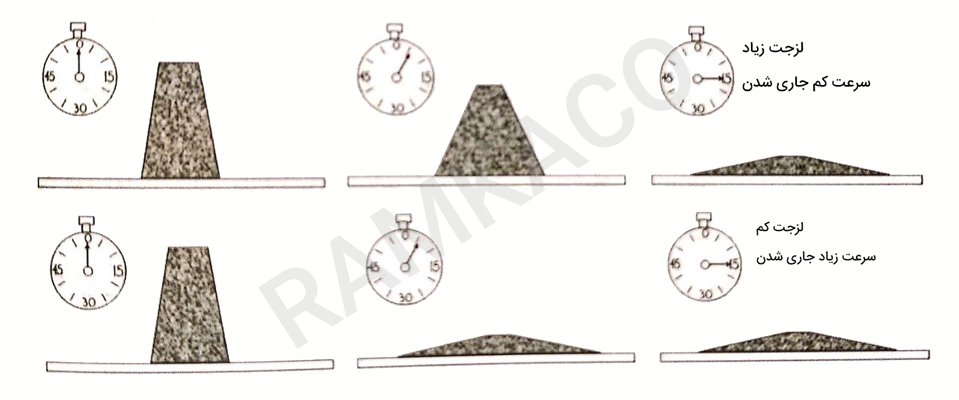

- لزجت خمیری، بیانکننده مقاومت در مقابل جاری شدن ناشی از تنشهای خارجی است. لزجت با اصطکاک داخلی ایجاد شده و سرعت جاری شدن بتن به لزجت خمیری آن بستگی دارد.

لزجت خمیری در بتن خود تراکم را میتوان با اندازهگیری زمان T50 در هنگام آزمایش روانی اسلامپ یا با زمان جریان از قیف V شکل ارزیابی کرد. ایجاد تعادل بین تنش تسلیم و لزجت خمیری، کلید اصلی دستیابی به خواص مناسب خود تراکمی در بتن است. مواد قوامآور باعث تغییر خاصیت رئولوژی بتن از طریق افزایش لزجت خمیری شده و معمولاً تا حدی باعث افزایش تنش تسلیم و کاهش روانی میشود.

افزودنیهایی که تنش تسلیم را کاهش میدهند، روان کننده بتن نامیده شده و معمولاً همراه با مواد قوامآور برای بهینه کردن تنش تسلیم به کار میروند. به عبارت دیگر، استفاده از مواد قوامآور باعث افزایش لزجت مخلوط و سرعت باز شدن و حرکت بتن میشود، اما نمیتواند برای روان کردن مخلوط بتن مورد استفاده قرار گیرد. برای افزایش روانی بتن، لازم است تنش تسلیم مخلوط بتن را با استفاده از مواد افزودنی روانکننده کاهش داد. بنابراین مواد قوامآور، یکی از اعضای خانواده افزودنیهای بتن است که برای عملکردهای خاص طراحی شده است:

- کاهش جداشدگی در بتنهایی با روانی زیاد یا خود تراکم

- کاهش شسته شدن سیمان در بتنهای زیر آب

- کاهش خطر جداشدگی و آبانداختگی در بتنهای پمپ شونده

- جبران دانهبندی ضعیف، بخصوص کمبود ریزدانهها در ماسه

- کاهش مقدار مواد پودری لازم در بتن خود تراکم

- کاهش آبانداختگی در بتن

- بهبود مقاومت اولیه در بتن نیمه سخت شده

- بتنریزیهای حجیم (مانع از ایجاد حبابهای هوا روی سطح بتن شده و در نتیجه، نیاز به پرداخت زیاد در سطح بتن را کاهش میدهد)

- تزریق گروت در مجراهای آرماتورِ بتن پیشتنیده

در صورت بکارگیری مواد قوامآور در بتن، انتظار میرود تأثیرات زیر مشاهده شود:

- خصوصیات چسبندگی، قابلیت حرکت و خود ترازی افزایش یابد.

- زمان گیرش در بتن حاوی مواد قوامآور بر پایه سلولز اتر افزایش یابد. در بتنهایی که حاوی مواد قوامآور آکریلیکی هستند، زمان گیرش بیشتر نمیشود؛ مگر زمانی که با انواع فوق روان کننده بتن ترکیب شوند.

- زمانی که بتن به داخل آب به صورت سقوط آزاد ریخته میشود، مقاومت در برابر جداشدگی افزایش یابد.

- با افزایش مقدار افزودنی، مقدار PH و کدری آب کاهش یابد.

- به دلیل قدرت نگهداری زیاد آب که این افزودنیها در بتن به وجود میآورند، به ندرت آبانداختگی ایجاد شود.

- برخی از افزودنیهای گروهA ، B و C، دارای خصوصیات ذاتی فعال سطحی یا سورفکتانت هستند که سبب کاهش کشش سطحی فاز آبی مخلوط میشوند.

- سورفکتانتها موادی هستند که به عنوان مواد افزودنی حباب هوا ساز بتن در مخلوط بتنی به کار میروند. بدینترتیب مقدار افزودنی بیش از مقدار بهینه، ممکن است منجر به ایجاد حباب هوای ناخواسته شود.

- مقدار اندکی کاهش مقاومت فشاری، بخصوص در سنین اولیه، در مخلوطهایی با مقدار سیمان متوسط حاصل میشود. مقدار کاهش مقاومت به مقدار افزودنی، میزان هوای اضافی وارد شده در مخلوط، اسلامپ یا میزان روانی و همچنین، میزان تأخیر افتادگی گیرش وابسته است.

- نوع افزودنی و میزان استفاده از آن، به نحوی که باعث استفاده از مقدار آب بیشتر در مخلوط شود، باعث افزایش جمعشدگی ناشی از خشک شدن میگردد.

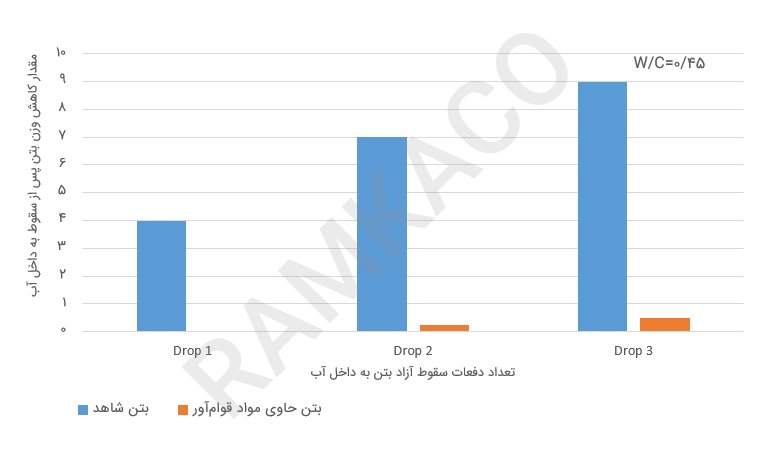

در شکل زیر برای بتنی با نسبت آب به سیمان ۰٫۴۵، مقدار آبشستگی برای نمونههای ۱، ۲ و ۳ سقوط در دو حالت بتن شاهد و بتن حاوی مواد قوامآور نشان داده شده است. همانگونه که ملاحظه میشود با افزودن مواد قوامآور، مقدار آبشستگی (افت وزن بتن) به میزان قابل ملاحظهای کاهش یافته است.

سازگاری افزودنی قوام آور بتن با سایر افزودنیهای شیمیایی

از آنجا که در هنگام استفاده از مواد گروهA ، B و C دارای خصوصیات ذاتی فعال سطحی یا سورفکتانت با سایر افزودنیها، مثل فوق کاهندههای آب، باید اثرات جانبی آنها روی ویژگیهایی بتن خمیری و سخت شده، مانند تأخیر زمان گیرش یا هوای اضافی وارد شده در نظر گرفته شود، لازم است میزان استفاده از افزودنی فوق روان کننده افزایش یابد.

البته باید توجه داشت اکثر مواد شیمیایی علاوه بر تأثیرات مورد نظر، تأثیرات ثانویه نیز در بتن بر جای میگذارند و مواد قوامآور نیز از این دسته مستثنا نیستند. اکثر مواد قوامآور تأثیر کمی روی خواص بتن تازه و سخت شده دارند، اما اگر در مقدار زیاد استفاده شوند، روی زمان گیرش یا مقدار و پایداری حبابهای هوای وارد شده مؤثرند. مصرفکنندگان مواد قوامآور، باید به برگهی مشخصات ماده افزودنی که توسط کارخانه سازنده ارائه میشود، مراجعه کنند تا به اطلاعات خاص در مورد مقدار مصرف پیشنهادی و تأثیر این ماده افزودنی روی دیگر ویژگیهای بتن دست یابند.

تأثیر افزودنی قوامآور در بتن

مواد قوامآور در بتن خود تراکم (SCC)

بتن خود تراکم بتنی است که قابلیت جریان و تراکم تحتتأثیر وزن خود را دارد، به طور کامل قالببندی را حتی با وجود تراکم آرماتور پر میکند، در عین حال همگنی و یکنواختی را حفظ میکند و نیاز به تراکم اضافی ندارد. بتن خود تراکم را بر مبنای نوع مواد افزودنی به کار رفته در ساخت آن، میتوان در سه گروه طبقهبندی نمود: گروه حاوی مواد پودری، گروه حاوی مواد قوامآور و گروه حاوی مواد ترکیبی.

- بتن خود تراکم حاوی مواد پودری با مقدار زیاد مواد پودری مشخص میشود. منظور از مواد پودری، کلیه مواد و مصالحی است که اندازه آنها کوچکتر از ۰٫۱۵ میلیمتر است. برای نمونه میتوان به سیمان، مواد افزودنی پوزولانی و ریز پُر کنندههای موجود در ماسه اشاره کرد. به طور معمول مقدار کل مواد پودری مورد استفاده در طرح اختلاط، حدود ۵۵۰ تا ۶۵۰ کیلوگرم بر متر مکعب است. این مواد باعث ایجاد لزجت پلاستیک و به دنبال آن، مقاومت در برابر جداشدگی میشوند. تنش تسلیم با افزودن انواع فوق روانکننده بتن مشخص میشود.

- در بتن خود تراکم حاوی مواد قوامآور، مقدار پودر موجود کمتر است (۳۵۰ تا ۴۵۰ کیلوگرم بر مترمکعب) و مقاومت در برابر جدا شدن و تنش تسلیم، به ترتیب به وسیله مواد قوامآور و افزودنی فوق روانکننده بتن کنترل میشود.

بتن خود تراکم حاوی مواد ترکیبی، مثل مواد پودری (بین ۴۵۰ تا ۵۵۰ کیلوگرم بر متر مکعب) است و تنظیم مشخصات رفتاری بتن تازه، با مواد قوامآور و مقدار متناسب فوق روان کنندهها انجام میشود.

تغییرات عمده در ترکیب اختلاط در طول ساخت بتن در کارگاه، ناشی از تغییرات در میزان رطوبت شن و درشتدانهها است. نوسانات ۱٫۵% رطوبت سنگدانهها که در کارگاهها بسیار رایج است، باعث تغییر ۱۰ تا ۱۵ لیتر بر متر مکعب از میزان آزاد در طرح اختلاط بتن میشود. این موضوع موجب ایجاد نوسان قابل توجهی در روانی و خاصیت چسبندگی بتن از یک پیمانه نسبت به پیمانه دیگر و در یک روز نسبت به روز دیگر میشود.

مواد قوامآور باعث میشود بتن نسبت به تغییرات کوچک – اما طبیعی – در رطوبت سنگدانهها ثبات بیشتری داشته باشد. در نتیجه هر چه بتن تولیدی نسبت به نوسانات میزان آب اختلاط مقاومتر باشد، لزجت خمیری حفظ شده و مانع از جداشدگی میشود.

البته باید تصریح کرد افزودنی قوام آور بتن، جبرانکننده ضعف کیفیت مواد تشکیلدهنده یا طرح اختلاط نیست و همیشه باید از سنگدانهها با منحنی دانهبندی مناسب در بتن خود تراکم و بتنهایی با کارایی زیاد استفاده شود، زیرا نقصان ریزدانهها در سنگدانه، بر رفتار بتن تازه تأثیر میگذارد و ممکن است باعث ایجاد جداشدگی و تهنشینی شود. با این وجود هر جا فراهم کردن سنگدانههای مناسب اقتصادی نباشد، خواص رئولوژی مورد نیاز اختلاط را میتوان با به کار بردن مواد قوامآور برای دستیابی به همگنی و چسبندگی بیشتر بتن به کار برد. بر این مبنا مزایای بالقوه مواد قوامآور در بتن خود تراکم را میتوان به صورت زیر خلاصه کرد:

- کاهش حساسیت بتن خود تراکم، نسبت به نوسانات میزان رطوبت در سنگدانهها

- به حداقل رسیدن تأثیر تغییرات کوچک در خواص مواد

- نیاز به مواد پودری کمتر

- کاهش سطح کنترل کیفی لازم در هنگام تولید محصولات بتنی

- تولید مخلوطی سیالتر، بدون خطر جداشدگی

- بهبود سرعت بتنریزی

- کاهش خطر جداشدگی و آبانداختگی

- کاهش فشار قالببندی بتن با استفاده از اثر تیکسوتروپی

- داشتن سطح ظاهری بهتر

افزودنی قوام آور بتن در بتنریزی زیر آب

تاریخچه استفاده از مواد قوامآور به دهههای پیشین بازمیگردد. به طور سنتی، بتن برای اجرا زیر آب با مقدار زیاد ریزدانه و پُر کننده ساخته میشود تا میزان چسبندگی را افزایش داده و میزان شسته شدن را کاهش دهد. اگر این مخلوط با پمپ کردن یا لرزاننده در آب راکد بتنریزی شود، میتوان نتایج قابل قبولی به دست آورد، اما به محض اینکه آب جریان قابل توجهی داشته باشد، ممکن است باعث شسته شدن جدی بتن شود.

اجرای بتن زیر آب در هنگام بتنریزی و متراکم کردن با مشکلات بسیاری همراه است. از این رو، بتن برای اجرای زیر آب نیازمند کارایی زیاد بوده و این موضوع سبب افزایش میزان مخلوط شدن آب با سیمان شده و به دنبال آن، نه تنها میتواند سبب شسته شدن سیمان از مخلوط شود، بلکه نسبت آب به سیمان را افزایش داده و باعث کاهش مقاومت میشود.

خالی کردن آبِ سازههای هیدرولیکی جهت تعمیر، عملی سخت و گرانقیمت است. پیشرفتهای اخیر در زمینه استفاده از مواد قوامآور این اجازه را میدهد که بتوان بتنریزی زیر آب را بدون استفاده از قیف و لولههای مرسوم انجام داد. استفاده از افزودنی قوام آور در بتن زیر آب، سبب تولید بتنی میشود که در برابر تهنشینی پایدار بوده و به راحتی پمپ میشود. از سویی در کاربرد مواد قوامآور در بتن زیر آب، بتن تولید شده به میزان کافی چسبیده است؛ به نحوی که در هنگام قرار گرفتن در معرض آب، میزان سیمان کمتری شسته میشود؛ هنوز از قابلیت خوبی برای حرکت زیر آب برخوردار است و مقاومت و پایایی مورد نظر را در سازه بتنی تأمین میکند.

چنین بتنهایی از لحاظ کیفیت، مزایای بیشتری نسبت به بتن معمولی محصولات تعمیری داشته و هزینههای بتنریزی را از نظر تجهیزات مورد نیاز کارگاهی و همچنین، نیروی انسانی کاهش میدهد. از سوی دیگر، به دلیل اینکه متراکم کردن بتن در هنگام بتنریزی زیر آب بسیار دشوار یا غیرممکن است، بتن با کارایی زیاد مورد نیاز است.

استفاده از مواد قوامآور در بتن زیر آب، میتواند سبب کاهش کارآیی شود که در این مورد میتوان با استفاده از افزودنی فوق روانکننده بتن بر این مشکل غلبه کرد. باید به این نکته توجه داشت که مقادیر زیاد مواد قوامآور، باعث کاهش روانی و تأثیرات ثانویه ناخواسته، از قبیل افزایش مقدار هوا و دیرگیری میشود.

عملکرد و نحوه استفاده از مواد قوامآور در بتن زیر آب

مواد قوامآور جهت استفاده در بتن زیر آب، خاصیت ژلی قوی دارند و اغلب در مقادیر زیاد استفاده میشوند. این مواد اغلب به صورت پودر مورد استفاده قرار میگیرند؛ گرچه به صورت محلول نیز در دسترس هستند. تماس مستقیم بین پودر مواد افزودنی قوامآور و آب مخلوط، سبب ایجاد توده ژلهای در هنگام توزین در دستگاههای اندازهگیری یا در خود بتن میشود. در نتیجه، روش پیمانه کردن نیازمند دقت مضاعف به منظور اطمینان حاصل کردن از تولید بتنی با ویژگیهای یکنواخت است. به طور معمول، در صورت استفاده از مواد افزودنی قوامآور، زمان اختلاط طولانیتری برای تولید بتن همگن نیاز است.

برای تولید بتن خود متراکم کلوئیدی جهت استفاده زیر آب، نسبت آب به سیمان در محدوده ۰٫۳۶ تا ۰٫۴۰ انتخاب میشود و مقدار سیمان و ریزدانههای به کار رفته در این نوع بتنها، معمولاً بیشتر از بتنهای متناظر اجرا شده در شرایط معمولی است. تطبیق خصوصیات مخلوط برای دستیابی به پارامترهای طراحی دلخواه برای تمام ویژگیهای بتن دشوار است.

خصوصیات بتن خود تراکم زیر آب با افزودن سه ماده افزودنی قابل کنترل خواهد بود؛ برای مثال میتوان دودهی سیلیس را در ترکیب با مواد قوامآور و ابر روان کننده بتن یا کاهندههای آب مرسوم را برای کاهش جداشدگی به کار برد. راه دستیابی به بتن خود تراکم یا خصوصیات خودترازی مد نظر، بهینهسازی مناسب درصد استفاده از مواد قوامآور با فوق روانکنندههاست که به منظور افزایش اسلامپ به کار میروند. مواد قوامآور باعث کاهش مشکل شسته شدن در هنگام بتنریزی زیر آب میشوند؛ هر چند آن را به صورت کامل حذف نمیکنند. بنابراین روش کار مناسب در بتنریزی در آب، باید همچنان دنبال شود.

بیشتر بخوانید: افزودنی گاز ساز بتن

بتن مقاوم در برابر شسته شدن

بتنی که طراحی شده است تا در هنگام بتنریزی در آب در برابر آبشستگی سیمان مقاوم باشد، حاوی افزودنیهای قوامآور است که مانع از دست رفتن ریزدانههای سیمان شده و بدین وسیله، کیفیت بتن را حفظ میکند. مواد افزودنی قوامآور، لزجت آب در مخلوط را افزایش داده که این امر، منجر به افزایش تیکسوتروپی بتن شده و مقاومت در برابر جداشدگی را بهبود میبخشد.

مقدار افزودنی بتن، محدودهای از ۱ تا ۱٫۵% از وزن آب در مخلوط را شامل میشود و در بیشتر مواقع، در ترکیب با فوق روانکنندهها استفاده میشود. میزان تأثیر مواد افزودنی قوامآور به مقدار ماده و وزن مولکولی اجزای اصلی آن وابسته است. این مواد معمولاً همزمان با سایر مواد در داخل مخلوطکن ریخته میشوند. بتنهایی که شامل مواد قوامآور هستند، هنگام ساکن بودن مخلوط، پایدار بوده و هنگامی که جاری میشوند، روانی بسیار با خصوصیات خود ترازی را از خود نشان میدهند. آزمایش افت وزن ناشی از شسته شدن مطابق استاندارد CRD C61 «روش آزمایش اندازهگیری مقاومت مخلوط بتن تازه در برابر شسته شدن در آب» نشان میدهد که استفاده از مواد قوامآور با مقدار ۰٫۱۵% وزن سیمان در ترکیب با فوق روانکنندهها، منجر به تولید مخلوط بتنی با روانی زیاد شده، در حالی که بتن نسبت به شسته شدن مقاوم است.

آزمایش بتن زیر آب – بتن مورد استفاده در زیر آب توسط آزمایشی به نام ” آزمایش برای شسته شدن بتن زیر آب” بررسی میشود . در حال حاضر دو نوع آزمایش در اروپا برای شسته شدن بتن وجود دارد یکی بر اساس BS 8443 انجام میشود و دیگری در توصیهنامه هلندی آورده شده است. هر دو روش دارای اساس یکسانی است و در آن بتن با وزن مشخص در یک حلقه سبد مانند و از طریق یک لوله که توسط آب پر شده ریخته میشود. کاهش وزن بعد از ریخته شدن در آب کارایی مواد قوامآور را تعیین میکند. البته در این دو روش اختلافهای قابل توجهی در جزئیات روشها وجود دارد که سبب ایجاد محدودیتها و به دست آمدن نتایج و محدودیتهای متفاوت میشود.

آزمایش بتن زیر آب

بتن مورد استفاده زیر آب با آزمایشی به نام «آزمایش برای شسته شدن بتن زیر آب» بررسی میشود. در حال حاضر دو نوع آزمایش در اروپا برای شسته شدن بتن وجود دارد؛ یکی بر اساس BS 8443 انجام میشود و دیگری در توصیهنامه هلندی آورده شده است. هر دو روش، اساس یکسانی دارند و در آن بتن با وزن مشخص از طریق یک لوله که با آب پر شده در حلقهای سبد مانند ریخته میشود. کاهش وزن بعد از ریخته شدن در آب، کارایی مواد قوامآور را تعیین میکند. البته در این دو روش، اختلافات قابل توجهی در جزئیات وجود دارد که سبب ایجاد محدودیتها و به دست آمدن نتایج متفاوت میشود.

مواد قوامآور برای بتن پمپ شونده

بنا به دلایل فنی و اقتصادی، در سالهای اخیر بتن پمپ شونده اهمیت قابل ملاحظهای به دست آورده است. بر اساس توسعه روشهای ساخت و ساز، ملزومات مورد نیاز بتن پیشتنیده سختگیرانهتر شده و تقاضاهای ویژهای برای بتن پمپ شونده ایجاد شده است. از این رو، افزودنی قوام آور بتن جهت پاسخگویی به این تقاضاها و کاهش نوسانات در عملکرد بتن استفاده میشود.

یک مشکل رایج در رابطه با بتن پمپ شونده زمانی رخ میدهد که درشتدانهها در خمها با تنگ شدنهای موضعی شروع به قفل شدن میکنند. فشار ناشی از پمپ شدن، نیرویی به بخشی از ملات که نقش لیز کننده دارد وارد کرده و باعث جدا شدن آن از مخلوط میشود. در نتیجه، سنگدانههای جدا شده از ملات تجمع پیدا کرده و مسیر را مسدود میکنند. به طور مرسوم این مشکل با افزایش مقدار ریزدانهها در مخلوط حل میشود، اما این راهحل همیشه از دیدگاه فنی و اقتصادی قابل قبول نبوده و ممکن است در بسیاری از کاربردها مؤثر نباشد؛ برای نمونه افزایش حجم سیمان منجر به افزایش جمعشدگی مخلوط بتن و نیز گران شدن آن میشود.

از سوی دیگر، افزایش ریزدانههای سنگدانه باعث کاهش روانی بتن و کاهش مقاومت آن میگردد. مواد قوامآور، راهحلی مؤثر است که باعث جلوگیری از جدا شدگی میشود. استفاده از مواد قوامآور در بتن پمپ شونده، باعث ایجاد موارد ذیل میشود:

- از انسداد خطوط پمپ شدن جلوگیری میکند.

- بتنی همگن و مقاوم در برابر جداشدگی تولید میشود.

- سرعت پمپ کردن بتن هنگامی که در ترکیب با فوق روانکننده استفاده میشود، افزایش مییابد.

- به دلیل تأثیر لیزکنندگی مواد افزودنی قوامآور، فرسایش لولهها و دستگاههای پمپاژ کاهش مییابد.

- با جلوگیری از جدا شدگی بتن در خطوط پمپی ثابت، امکان شروع آسان فرایند پمپ کردن فراهم میشود.

در جدول زیر میزان تأثیر استفاده از مواد قوامآور در ارتباط با قابلیت پمپ شوندگی بیان شده است:

| کاربرد | میزان تأثیر |

| زیاد | کاهش جداشدگی و قفلشدگی در خطوط پمپ |

| زیاد | غلبه بر کمبود ریزدانهها در مخلوط |

| متوسط | کاهش فشار پمپ شدن |

| کم | کاهش سایش و خوردگی |

| کم | کاهش انرژی مورد استفاده در پمپ شدن |

| متوسط | بهبود قابلیت پمپ شدن با سنگدانههای خرد شده |

| متوسط | مسافتهای طولانی پمپ شدن |

| متوسط | پمپ شدن تا ارتفاع بالاتر |

| متوسط | تثبیت هوای داخل شده در طول پمپ شدن |

| تا حدودی | قابلیت پمپ کردن بتن سبکدانه |

از آنجا که روشهای آزمایش بینالمللی و قابل قبول برای اندارهگیری کارایی بتن پمپ شونده وجود ندارد، آزمایش قابلیت پمپ شدن مخلوط بتن در آزمایشگاه دشوار است. برای دستیابی به حداکثر تأثیر مواد قوامآور، باید مقدار بهینه مواد قوامآور در فرایند بتنریزی به دست آید.

بتن پاششی و ملات ترمیمی

در سالهای اخیر در ساخت و ساز مهندسی، بتن پاششی و ملات ترمیمی پاششی اهمیت زیادی یافته است. یکی از ویژگیهایی که در بتن پاششی باید تأمین شود، حداقل ریخته پاش و بازگشت بتن از سطحی است که بتن روی آن پاشیده میشود. چسبندگی زیادی که با استفاده از مواد قوامآور به دست میآید، به طور قابل ملاحظهای باعث کاهش بازگشت میشود.

لایههای ضخیم از ملات ترمیمی پاششی، بدون مواد افزودنی تندگیر کننده، ممکن است از شکم دادگی در سطوح عمودی آسیب ببیند. این مشکل میتواند با استفاده از الیاف بتن ریز کاهش یابد، اما با استفاده از مواد قوامآور، بیشتر میتوان به رفع این مشکل کمک نمود.

بتن سبک

اغلب سنگدانههای سبک، خلل و فرج و جذب آب بیشتری نسبت به سنگدانههای معمولی دارند. این ویژگی باعث میشود آب به آسانی جذب شده و در نتیجه، آب مخلوط و کارآیی بتن کاهش یابد. پمپ کردن بتن سبکدانه، در صورتی که سنگدانهها قبلاً خیس نخورده و اشباع نشده باشند، باعث بروز مشکلات دیگر نیز میشود. فشار ناشی از پمپ شدن، سبب نفوذ آب به سنگدانهها شده و در نتیجه، سبب خشک شدن مخلوط و بسته شدن خطوط پمپ میشود.

مواد قوامآور میتواند این مشکل را با کاهش میزان آب قابل جذب رفع کند. علاوه بر این، استفاده از سنگدانههای نیمه اشباع در بتن سبک را امکانپذیر میسازد. مواد قوامآور مزیت دیگری در بتن سبک نیز دارد و آن بهبود همگنی بتن است. چگالی کم سبکدانهها باعث غوطهور شدن آنها در بتنهایی با کارایی زیاد شده، مواد قوامآور باعث افزایش لزجت خمیری میگردد و مخلوط را همگن نگه میدارد.

بتن نیمه خشک پیشساخته

محصولات بتنی ساخته شده با بتن نیمه خشک، به آب کافی برای تراکم و هیدراتاسیون نیازمند است. هر چند برای دستیابی به مقاومت اولیه مطلوب، لازم است میزان آب اختلاط به میزان حداکثری محدود شود. برقراری تعادل بین آب مورد نیاز برای مقاومت اولیه و آب مورد نیاز برای تراکم و هیدراتاسیون، به سختی امکانپذیر میشود. استفاده از مواد قوامآور، باعث افزایش محدوده میزان بهینه آب مورد استفاده میشود.

بنابراین در صورت استفاده از مواد افزودنی قوامآور بتن، میتوان بسیاری از مشکلات رایج در بتنهای نوین را بهبود بخشید یا به طور کامل رفع نمود. در جدول زیر، مشکلات رایج در انواع بتنهای نوین و نحوه اثرگذاری ماده افزودنی قوام آور بتن به طور خلاصه بیان شده است:

| مشکل | SCC | بتن با قابلیت پمپ شدن | بتن زیر آب | دلایل بهبود در صورت استفاده از افزودنی قوام آور بتن |

| آبانداختگی | * | * | * | با افزایش چسبندگی، بخصوص در بتن با روانی زیاد، آبانداختگی کاهش مییابد. |

| قفلشدگی در لولههای پمپ | * | * | جلوگیری از جدایی سنگدانه و کاهش تهنشینی در خطوط پمپ | |

| عدم چسبندگی کافی | * | * | * | مواد قوامآور، چسبندگی را افزایش میدهد. |

| نوسان در تولید | * | * | * | حساسیت تولید به نوسان مواد اولیه را کاهش داده و در نتیجه، منجر به تولید بتن باثبات میشود. |

| فشار وارد بر قالب بسیار زیاد است | * | فشار وارد به قالب، میتواند با افزایش چسبندگی کاهش یابد. | ||

| افزایش حبابهای درشت هوا | * | جریان پمپ شدن بهبود یافته و در نتیجه، میزان به دام افتادن حباب درشت هوا کاهش مییابد. | ||

| کمبود ریزدانهها | * | * | * | جایگزینی کمبود مقدار ریزدانهها و جلوگیری از جدایی و آبانداختگی |

| افت کارپذیری | * | * | مخلوط پایدارتر شده و حفظ کارایی بهبود مییابد. | |

| دانهبندی ضعیف | * | * | * | بهبود بخشیدن کیفیت بتن تازه، با جبران کردن نوسانات موجود در دانهبندی سنگدانهها |

| فشار پمپ شدن بسیار زیاد است | * | * | در ترکیب با فوق روان کننده بتن، اصطکاک داخلی کاهش یافته و بدینترتیب، باعث بهبود قابلیت پمپ بتن میشود. | |

| سرعت پمپ شدن کافی نیست | * | * | در ترکیب با فوق روان کننده بتن، اصطکاک داخلی کاهش یافته و بدینترتیب، باعث بهبود قابلیت پمپ بتن میشود. | |

| جدا شدگی | * | * | * | جداشدگی با افزایش چسبندگی کاهش یافته، بخصوص در بتن با روانی زیاد |

| تغییرات در سنگدانههای مورد استفاده | * | * | تعدیل نوسانات موجود در سنگدانهها، بخصوص در محدوده ریزدانهها | |

| شسته شدن در بتن زیر آب | * | * | با افزایش چسبندگی، مقاومت در برابر شسته شدن بهبود مییابد. | |

| فرسودگی در پمپ شدن بسیار بالا است | * | * | در ترکیب با فوق روان کنندهها، اصطکاک داخلی کاهش یافته و باعث بهبود قابلیت پمپ شدن میشود. |

تأثیر مواد قوامآور در گروت

گروتهای پیش تنیده

خصوصیات آبانداختگی گروت سیمان به خوبی شناخته شده است. با طرح اختلاط و بکارگیری افزودنیهای معمول در گروت، جدایی در گروت رخ میدهد. این مسأله بیشتر در سازههای پیشتنیده که تفاوت فشار پیشتنیدگی سبب خروج آب از گروت و انتقال به فضای خالی بین لایهها میشود، وجود دارد. تراوش ذاتی و رو به بالای آب، باعث میشود در مقطع اصلی، رشتهها خالی از گروت شوند. از این رو، بسیار مهم است گروت بتواند در برابر آبانداختگی مقاوم باشد و در هنگام حرکت از میان مسیر تاندونهای پیشتنیدگی، کارایی خود را حفظ کند.

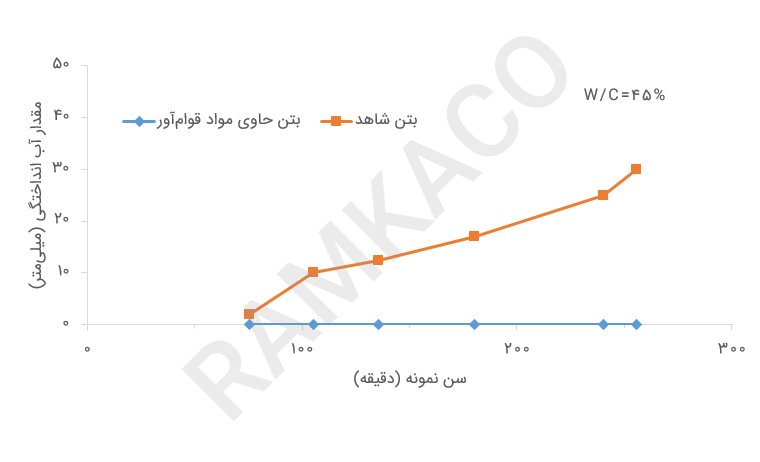

فوق روانکنندههای حاوی پلیمرهای بر پایه آب، میتوانند به میزان قابل توجهی ویژگی نگهداشت آب را در گروت سیمان افزایش دهند. شکل زیر افت روانی گروت سیمان با نسبت آب به سیمان ۰٫۴ که شامل مخلوطی از فوق روانکنندهها، صمغ و سلولز با وزن مولکولی بالا است، نشان میدهد. استفاده از این پلیمرها باعث میشود آبانداختگی در حالت سکون کاهش یابد و میزان کل آبانداختگی مخلوط به ۱٫۵% کل آب اختلاط بتن محدود شود. بر حسب نوع ترکیب مواد قوامآور و فوق روانکنندههای به کار رفته در گروت، در هنگام گیرش، مقدار هوا در وضعیت سخت شده و مقاومت (هنگامیکه گروت با مخلوط بدون مواد افزودنی مقایسه میشود) تأثیرات متفاوتی از خود نشان میدهد.

گروت تزریقی

گروت تزریقی ایدهآل به گروتی گفته میشود که در هنگام تزریق از لزجت کمی برخوردار باشد تا باعث تسهیل در نفوذ و نگه داشتن آب در هنگام عبور روی سطوح جاذب گردد. همچنین، ذرات سیمان را در هنگامی که تزریق قطع میشود، معلق نگه دارد. ترکیب مواد قوامآور و فوق روانکنندهها، باعث تولید گروتی با پایایی بسیار خوب، تسهیل لزجت در هنگام تزریق و به طور مشخص، سبب کاهش افت روانی میشود.

| فرمول | لزجت خمیر سیمان در نرخ برشی s-15 (cp) | لزجت خمیر سیمان در نرخ برشی S–170 1(cp) | آبانداختگی استاتیکی* | کاهش روانی (mm)*** | کاهش روانی (%)**** |

| نمونه کنترل | ۲۷۰ | ۲۱ | ۲۸ | ۷۷ | ۸۵ |

| ۰٫۶ وزن فوق روان کننده | ۷۵ | ۷ | ۲۰** | ۷۳ | ۸۱ |

| ۰٫۱ وزن صمغ ولان + ۰٫۶ وزن فوق روان کننده | ۶۷۰ | ۶۱ | ۳۰ | ۷۵ | ۸۳ |

| ۰٫۵ وزن صمغ ولان + ۰٫۶ وزن سوپر | ۷۵ | ۲۵ | ۹ | ۲۱ | ۲۳ |

| ۰٫۱ وزن صمغ ولان | ۲۵۵ | ۵۰ | ۰ | ۱۲ | ۱۳ |

| ۷۱۱۲ EX | 255 | 58 | 0 | 7 | 8 |

مقدار آبانداختگی مشاهده شده در استوانه مدرج ۲۵۰ میلیمتری در ۲ ساعت

** رسوب زیادی مشاهده شده است.

*** این کمیت با اعمال فشاری برابر ۱۰ پوند بر اینچ مربع (۶۸٫۹۵ کیلوپاسکال) به مدت ۱۰ دقیقه، به منظور جایگیری گروت سیمان در یک کاغذ صافی اندازهگیری میشود.

****درصد کاهش آب در کل مخلوط بتن

گروت بتن پیشآکنده

عنوان بتن پیشآکنده به بتنی اطلاق میشود که ابتدا سنگدانههای درشت در قالب قرار داده شده و سپس فضای خالی میان سنگدانهها با مخلوط گروت پر شود. این نوع بتن در مقایسه با بتن معمولی، نه تنها در روش تولید، بلکه در نسبت سنگدانههای مورد استفاده در مخلوط و سیمان مورد نیاز متفاوت است. مقاومت فشاری متداول آن، مقادیری در محدوده ۱۵ تا ۵۰ مگاپاسکال است و عموماٌ چگالی بیشتر از بتن معمولی دارد که در دامنه مقادیر ۲۲۷۵ تا ۲۵۰۰ کیلوگرم بر متر مکعب میباشد.

در ابتدا بتن آکنده به دلیل مقدار کم جمعشدگی، در هنگام گیرش و نیاز به حداقل تجهیزات برای ترمیم سازه به کار میرفت، اما به طور معمول این بتن در کاربردهای بسیار، از قبیل: بتن زیر آب، سازههای بتن حجیم (بدون آرماتور)، مرمت پوشش تونلها، شالودههای خاص، بازسازی روی سدها، تعمیر اسکلهها، سرریزها و استفاده از سنگدانههایی با چگالی زیاد برای ایجاد حفاظ در برابر تشعشات استفاده میشود. این روش، روشی منعطف، جهت استفاده در سازههای عمودی و با ارتفاع زیاد است و به آسانی میتوان آن را برای بتن زیر آب، همانند اجرای بتن روی خشکی، جهت تولید قطعات ضخیم و لاغر به کار برد.

کیفیت بتن پیشآکنده به کیفیت مخلوط گروت مورد استفاده وابسته است و لازم است این گروت چسبنده و کارا باشد و مقاومت کافی و مورد نظر را در حالت سخت شده تأمین کند. مخلوط گروت معمولاً شامل سیمان، ماسه (با نسبت یک ششم وزنی)، مکمل مواد سیمانی (خاکستر بادی، دوده سیلیس و سرباره)، آب و مواد قوامآور است. خاکستر بادی و سرباره برای جایگزینی ۳۰ تا ۵۰% از سیمان استفاده میشوند و این مواد به کاهش تغییر شکل حرارتی، نفوذناپذیری، مقاومت نهایی بیشتر و مقاومت در برابر سایش (فرسودگی) کمک میکند.

گروت برای چاههای نفت

گروت سیمان با روانی زیاد با ویژگی نگهدارندگی آب را میتوان در گروت پُر کننده فضای بین سازند چاه نفت و لولههای فلزی در ساختمان چاههای نفت به کار برد. این گروت باید روانی زیادی داشته باشد تا نه تنها مانع ایجاد اصطکاک اضافی حین بتنریزی شود، بلکه نباید آب را در سازند چاه نفت از دست بدهد. در نتیجه باید لزجت برشی کمی داشته باشد باشد تا مانع از آبانداختگی و تهنشینی شود. نسبت آب به سیمان معمول مورد استفاده این نوع بتن در محدوده ۰٫۳۸ تا ۰٫۶ است.

ترکیب مواد قوامآور و فوق روانکنندهها، سبب کاهش فشار ناشی از اصطکاک، حذف آب آزاد و جلوگیری از تهنشینی میشوند. زمانی که گروت اجرا شد، فشار هیدرواستاتیک ستونهای سیمانی، تنها عامل جلوگیری از داخل شدن گاز از سوراخهای چاه است. تهنشینی ذرات باعث کاهش چگالی گروت شده و در نتیجه، سبب کاهش فشار هیدرواستاتیک میشود. از این رو، جلوگیری از تهنشینی گروت سیمان خمیری بسیار حائز اهمیت است.

بیشتر بخوانید: افزودنی شاتکریت

نحوه استفاده از مواد قوامآور بتن

انواع افزودنی قوام آور بتن، بیشتر به صورت مخلوط پودری یا محلول مایع (با مشخص بودن درصد مواد جامد افزودنی) توزیع میشوند. در صورت استفاده از محلول مایع، مقدار مورد نیاز راحتتر مورد استفاده قرار گرفته و دقت در اندازهگیری آن افزایش مییابد. مقدار مصرف ماده قوامآور به عملکرد مورد انتظار وابسته است، ولی معمولاً در دامنه ۰٫۱ تا ۱٫۵% بر اساس وزن سیمان تغییر میکند؛ هر چند در موارد خاص میزان مصرف میتواند متفاوت باشد.

افزایش لزجت آب مخلوط، منجر به تیکسوتروپی بیشتر بتن شده و مقاومت در برابر جداشدگی را بهبود میبخشد. مقدار افزودنی برای گروههای A و B و C، دامنهای از ۱ تا ۱٫۵% از وزن آب در داخل مخلوط است و معمولاً در ترکیب با فوق روانکنندهها به کار میرود. میزان غلظت ایجاد شده، به مقدار افزودنی و وزن مولکولی جزء اصلی بستگی دارد.

مواد افزودنی گروه D و E به واسطه خاصیت پر کننده منفذی، ساختار تخلخل بتن را تغییر میدهند. نوع پلیمرهای محلول در آب که به منظور افزایش غلظت گروت سیمان، ملات و بتن استفاده میشود، در جدول زیر نشان داده شده است. هر چند بسیاری از پلیمرهای مخصوص را میتوان برای افزایش لزجت آب مخلوط نیز به کار برد، اما نباید این مطلب را از نظر دور داشت که تمام پلیمرهای شبه پلاستیک با سیستم سیمان سازگار نیستند. تنها تعداد کمی از آنها را میتوان بدون تداخل با مواد فزودنی کاهنده آب و فوق روانکنندهها برای تولید بتنی با میزان چسبندگی کافی و در عین حال حفظ روانی آن به کار برد.

| طبیعی | نیمه مصنوعی | مصنوعی |

| نشاسته | هیدروکسی پروپیل متیل سلولز | الکل پلیوینیل |

| صمغ گیاهان | هیدروکسی اتیل سلولز | پلیاتیلن اکسید |

| صمغ دانه اقاقیا | کربوکسی متیل سلولز | پلی آکریلامید |

| آلگینیت | هیدروکسی پروپیل سلولز | پلی آکریلات |

| کاراگیین | مشتقات نشاسته | پلیوینیل پیرولیدن |

| آگار | پروپیلن گلیکول آلگینیت | – |

| صمغ عربی | – | – |

| صمغ کتیرا | – | – |

| صمغ زانتان | – | – |

| صمغ رامسان | – | – |

| صمغ ژلان | – | – |

مقادیر مورد استفاده

دامنه مقادیر افزودنی مورد استفاده در پنج گروهی که در قسمت قبل توضیح داده شد، مطابق ذیل است:

- گروه A: برابر با ۰٫۲ تا ۰٫۵ درصد مواد جامد بر مبنای وزن سیمان

- گروه B: برابر با ۰٫۰۱ تا ۰٫۱% مواد جامد بر مبنای وزن سیمان

- گروه C: برابر با ۰٫۱ تا ۱٫۵% مواد جامد بر مبنای وزن سیمان

- گروه D و E: برابر با ۱ تا ۲۵% مواد جامد بر مبنای وزن سیمان

به دلیل اینکه مقدار مواد افزودنی مورد نیاز نسبتاً کم است، در هنگام توزین مصالح باید دقت نمود که میزان افزودنی استفاده شده به درستی توزین شود. از این رو، باید از تجهیزات خودکار مناسب برای پخش کردن و توزیع یکنواخت مواد افزودنی مایع استفاده شود. برای توزین پودرها، میتوان از پیمانههایی با حجم تنظیم شده استفاده نمود یا مواد پودری را بر اساس وزن سیمان توزین کرد.

نحوه اختلاط انواع افزودنی قوام آور بتن

در هنگام تولید بتن، مواد قوامآور را بعد از افزودن سنگدانهها در مخلوطکن و پس از اینکه سیکل کوتاهی از فرایند مخلوط شدن پس از اضافه کردن سیمان طی شده باشد، به مخلوط میافزایند. به دلیل جامد بودن مواد قوامآور و همچنین تمایل آنها به شناور شدن روی آب مخلوط، باید مدت زمان اختلاط بیشتر شود تا به طور کامل از توزیع یکنواخت مواد قوامآور مطمئن شوید.

در مراحل اولیه اختلاط، مخلوط خشک است و کارایی کمی دارد؛ اما زمانی که اختلاط ادامه پیدا میکند، پلیمرها در آب حل شده و کارایی مخلوط افزایش مییابد. از این رو پیشنهاد میشود افزودن آب اضافی در مراحل اولیه اختلاط، محدود و کنترل شده باشد.

مصالحی نظیر اکسید پلیاتیلن، سلولز اتر و سایر پلیالکترولیتهای مصنوعی نمگیر بوده و در صورتی که در تماس با رطوبت قرار گیرند، تمایل دارند تودههایی ایجاد کنند که معمولاً سختتر در آب حل میشوند. برای اطمینان از پخش یکنواخت این مواد در بتن، بهتر است پیش از اضافه شدن به مخلوط در آب حل شده باشند. در اکسید پلیاتیلن، پخش تدریجی پودر در مقادیر زیاد آبی که شامل کمی ایزوپروپانول باشد و همچنین هم زدن مخلوط، میتواند مانع از تشکیل توده شود. همچنین امولسیون حاصله هنگامی که در دمای انجماد قرار میگیرد، ممکن است تشکیل توده دهد. این مصالح باید تحت شرایط خشک و دمای طبیعی (۲۰ – ۲۲ درجه سانتیگراد) نگهداری شوند.

مشکلات احتمالی استفاده از افزودنی قوامآور بتن

هنگامی که مشکلی در رابطه با تولید بتن در محل پروژه پیش میآید، باید طرح اختلاط کلی و کیفیت اجزای سازنده امتحان شوند تا اطمینان لازم فراهم شود که بتن برای کاربرد مورد نظر مناسب است. بیشتر مواد قوامآور، کاربردی خاص دارند. از این رو، انتخاب مناسب نوع آن، همچون استفاده از مقدار بهینه آن حائز اهمیت است.

بکارگیری مواد قوامآور در مقادیر کم، باعث بروز تأثیرات کم روی سایر خواص بتن میشود، در حالی که بکارگیری زیاد افزودنی قوام آور بتن، روی چسبندگی اثر گذاشته و باعث افزایش میزان هوای وارد شده میشود. برگهی مشخصات فنی محصول ارائه شده توسط کارخانه، باید شامل راهنمایی در مورد تأثیرات ثانویه محصول باشد. استفاده از مواد قوامآور بیشتر یا کمتر نسبت به مقدار بهینه، ممکن است باعث تأثیرات منفی شود. استفاده بیشتر از مقدار بهینه، مشکلات زیر را در پی خواهد داشت:

- کاهش کارایی

- دیرگیری

- افزایش حبابهای هوا

- دشواری در تمیز کردن تجهیزات مورد استفاده

استفاده از مقادیر کمتر از مقدار بهینه، سبب ایجاد مشکلاتی به شرح زیر خواهد شد:

- شسته شدن بیش از حد در بتن زیر آب

- رفع مشکل آبانداختگی و جداشدگی

- لزجت کم، عدم چسبندگی کافی

افزودنی قوام آور بتن سبب کاهش روانی مخلوط بتنی میشود. برای رفع این مشکل، نباید به مخلوط بتنی آب اضافه نمود، زیرا این عمل، نسبت آب به سیمان مخلوط را تغییر داده و سبب بروز مشکلات دیگری، نظیر کاهش مقاومت بتن و آبانداختگی میگردد. برای رفع این مشکل باید از مواد افزودنی بتن استفاده کرد؛ برای مثال اضافه کردن فوق روان کننده بتن ممکن است در غلبه بر کاهش کارایی ناشی از استفاده از مواد قوامآور مفید باشد.

همانطور که گفته شد استفاده از افزودنی قوام آور بتن در ساخت بتنهای مختلف باعث میشود مخلوط بتن تازه با وجود داشتن روانی و اسلامپ زیاد، به میزان بسیار کم آبانداختگی داشته باشد. در این مقاله از بلاگ رامکا تلاش شد ضمن تبیین افزودنی قوامآور، میزان تأثیر آن در بتنهای مختلف و میزان سازگاری آن با افزودنیهای شیمیایی نیز مورد بررسی قرار گیرد. امیدواریم با مطالعه این مقاله بتوانید اطلاعات مناسبی در زمینه افزودنی قوام آور بتن به دست آورید.

اشتراکها: بتن خود تراکم چیست و چگونه خود به خود متراکم و مسطح می شود؟

اشتراکها: افزودنی پمپ بتن : چگونه بتن را راحت و سریع پمپاژ کنیم؟ | صنایع شیمی ساختمان رامکا

بسیار عالی و کامل