آزمایش مقاومت فشاری بتن سخت شده در نمونه مکعبی و استوانهای، بینشی کلی از تمام مشخصات بتن ارائه میدهد. با این قبیل آزمایشها میتوان میزان کیفیت بتن را تشخیص داد، زیرا میزان مقاومت فشاری به عوامل مختلفی مانند نسبت آب به سیمان، مقاومت و کیفیت سیمان، کیفیت مصالح و سنگدانههای بتن و… وابسته است. در این مقاله از بلاگ رامکا بر آن هستیم ضمن بررسی شرایط دقیق اندازهگیری مقاومت فشاری بتن روی نمونههای مکعبی و استوانهای، به روش اصلاح نمونهها طبق استاندارد ملی ایران بپردازیم. پس تا انتها همراه ما باشید.

هدف و مراجع تعیین مقاومت فشاری آزمونهها

هدف از تدوین این استاندارد، تعیین روشی برای اندازهگیری مقاومت فشاری آزمونههای بتن سخت شده در دو نمونه مکعبی و استوانهای است. از این رو، استفاده از مراجع زیر برای این استاندارد الزامی است:

- استاندارد ملی ایران، شماره ۱-۱۶۰۸، بتن سخت شده – قسمت ۱: شکل، ابعاد و سایر الزامات آزمونهها و قالبها

- استاندارد ملی ایران، شماره ۲-۱۶۰۸، بتن سخت شده – قسمت ۲: ساخت و عملآوری آزمونهها برای آزمونه مقاومت

- استاندارد ملی ایران ۱-۱۷۵۱۸، سیمان – قسمت ۱: ویژگیها

- EN 12350-1, Testing fresh concrete – Part 1: Sampling and moulds

- EN 12390-4, Testing hardened concrete – Part 4: Compressive strength – Specification for testing machines

- EN 12504-1, Testing concrete in structures – Part 1: Cored specimens – Taking, examining and testing in compression

- ISO 3310-1, Test sieves; technical requirements and testing – Part 1: Test sieves of metal wire cloth

اصول تعیین مقاومت فشاری آزمونهها

در این روش آزمون، لازم است تا لحظه گسیختگی با دستگاه آزمون به آزمونهها اعمال بار شود. حداکثر بار تحمل شده توسط آزمونه را ثبت کرده و سپس مقاومت فشاری بتن محاسبه میشود.

ویژگیهای آزمونهها در آزمایش مقاومت فشاری بتن

- شکل و ابعاد آزمونهها : آزمونهها باید طبق الزامات استاندارد ملی ایران به شماره ۱۶۰۸-۱ و ۱۶۰۸-۲ و همچنین EN 12350-1 و EN 12504 -1، مکعبی، استوانهای یا مغزهگیری شده باشند. در صورتی که ابعاد آزمونه، مطابق رواداری اندازهی ابعاد انتخابی استاندارد ملی ایران به شماره ۱۶۰۸-۱ نباشد، میتوان آنها را طبق روشی که در «پیوست ب» آمده است، آزمون کرد. توجه داشته باشید آزمونههای آسیبدیده یا با سطح کرموشده را آزمون نکنید.

- اصلاح آزمونها: اگر ابعاد یا شکل آزمونهها مطابق الزامات استاندارد ملی ایران به شماره ۱۶۰۸-۱ نیست و از رواداریهای ارائه شده در این استاندارد تجاوز میکند، لازم است آنها را رد یا اصلاح کرده یا بر اساس روش ارائه شده در «پیوست ب» آزمون کنید. البته میتوانید یکی از روشهای ارائه شده در «پیوست الف» را – که در انتهای مقاله بیان خواهد شد – برای اصلاح آزمونهها استفاده کنید.

روش انجام آزمون تعیین مقاومت فشاری آزمونهها

آمادهسازی آزمونه و قرار دادن در دستگاه آزمون

- برای آمادهسازی آزمونه و قرار دادن آن در دستگاه، لازم است مراحل ذیل را با دقت انجام دهید.

- تمام سطوح دستگاه آزمون را تمیز کنید و ذرات سست و زبری که روی سطح آزمونه چسبیده و در تماس با فک دستگاه آزمون قرار میگیرد را پاک کنید.

- بین آزمونه و فکهای دستگاه آزمون، از هیچ نوع پرکنندهای جز صفحات کمکی یا بلوکهای پرکننده (فاصلهدهنده) استفاده نکنید.

- قبل از قرار دادن آزمونه در دستگاه آزمون، رطوبت اضافی را از روی سطوح آن پاک کنید.

- آزمونههای مکعبی را به گونهای در دستگاه آزمون قرار دهید تا بار، عمود بر جهت قالبگیری اعمال شود.

- آزمونه را درست در مرکز فک زیرین با صحت ٪۱ اندازه انتخابی آزمونه مکعبی یا قطر انتخابی آزمونه استوانهای قرار دهید.

- اگر از صفحات کمکی استفاده میکنید، آنها را با سطح بالایی و پایینی آزمونه در یک راستا قرار دهید.

- در دستگاههای آزمون دو ستونی، آزمونههای مکعبی را به گونهای در دستگاه قرار دهید که سطح پرداخت شده آزمونه مقابل یک ستون قرار گیرد.

اعمال بار در آزمایش مقاومت فشاری بتن

نرخ ثابت بارگذاری را در محدوده ۰٫۲±۰٫۶ MPa/s انتخاب کنید. سپس پس از اعمال بار اولیه که تقریباً از ٪۳۰ بار گسیختگی آزمونه بیشتر نیست، بار را بدون شوک به آزمونه اعمال کرده و به طور پیوسته با رواداری (۱۰%±) نرخ بارگذاری انتخاب شده تا لحظهای که آزمونه نتواند بار بیشتری را تحمل کند، بار را افزایش دهید.

توجه داشته باشید هنگام استفاده از دستگاههای آزمون که نرخ بارگذاری آنها دستی کنترل میشوند، از کاهش نرخ انتخابی بارگذاری دستگاه در نزدیکی نقطه گسیختگی آزمونه با تنظیم مناسب شیر کنترلکننده نرخ بارگذاری جلوگیری کنید.

در نهایت، حداکثر بار نشان داده شده را به kN یادداشت کنید. به خاطر داشته باشید برای راهنمایی بیشتر نرخهای بارگذاری بتنهایی با مقاومت کمتر از ۲۰ مگاپاسکال و بیشتر از ۸۰ مگاپاسکال، میتوانید به آییننامهها و دستورالعملهای ملی مراجعه نمایید.

ارزیابی نوع گسیختگی

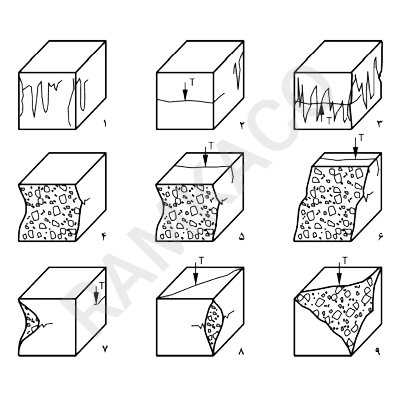

مثالهایی از حالتهای مختلف گسیختگی آزمونه که معرف انجام مناسب آزمون است، در شکل زیر برای آزمونههای مکعبی و آزمونههای استوانهای نشان داده شده است.

در شکل بالا تمام چهار وجه جانبی، تقریباً به طور مساوری ترک خوردهاند. عموماً سطوح در تماس با فکهای دستگاه آزمون آسیب کمی میبینند.

در شکلهای زیر، مثالهایی از حالتهای نامناسب گسیختگی آزمونهها برای آزمونههای مکعبی و استوانهای نمایش داده شده است.

توجه داشته باشید اگر گسیختگی آزمونه نامناسب باشد، باید آن را بر اساس نزدیکترین الگوی گسیختگی که در شکلهای بالا نشان داده شده، یادداشت کنید. گسیختگی نامناسب میتواند به دلیل نداشتن دقت کافی در روش انجام آزمون به ویژه قرار دادن آزمونه در دستگاه آزمون یا نقصی در دستگاه آزمون رخ دهد. در آزمونههای استوانهای، گسیختگی کلاهک قبل از بتن نوعی گسیختگی نامناسب است.

بیان نتایج آزمایش مقاومت فشاری بتن

برای بیان نتایج، لازم است مقاومت فشاری آزمونه را با دقت ۰٫۱ مگاپاسکال، طبق معادله زیر محاسبه و گزارش کنید.

Fc = F / Ac

- fc: مقاومت فشاری به مگاپاسکال

- F: حداکثر بار، هنگام گسیختگی به نیوتن

- Ac: مساحت مقطع عرضی آزمونه که روی آن نیروی فشاری اعمال میشود. این مساحت از اندازه انتخابی آزمونه طبق استاندارد ملی ایران به شماره ۱-۱۶۰۸ یا با اندازهگیری آزمونه در صورتی که آزمون طبق «پیوست ب» انجام شود، به میلیمتر مربع محاسبه میگردد.

گزارش آزمون در آزمایش مقاومت فشاری بتن

گزارش آزمون باید شامل موارد زیر باشد:

- ارجاع به استاندارد ملی ایران

- شماره شناسایی آزمونه

- ابعاد انتخابی آزمونه یا ابعاد واقعی آزمونه؛ در صورتی که طبق «پیوست ب» آزمون شده باشد.

- جزئیات اصلاح و میزان کردن آزمونه با سایش یا کلاهکگذاری (در صورت انجام)

- تاریخ انجام آزمون

- حداکثر بار هنگام گسیختگی به کیلو نیوتن

- مقاومت فشاری آزمونه تا نزدیکترین ۰٫۱ مگاپاسکال

- بیان گسیختگی نامناسب (در صورت رخداد) و نزدیکترین نوع الگوی گسیختگی نامناسب

- هرگونه انحراف از روش استاندارد تعیین مقاومت فشاری

- اظهارنظر کارشناس فنی مسئول آزمون، مبنی بر اینکه آزمون طبق این استاندارد انجام شده است.

گزارش آزمون میتواند شامل موارد دیگری نیز باشد:

- جرم آزمونه

- وزن مخصوص ظاهری آزمونه تا نزدیک ۱۰ کیلوگرم بر متر مکعب

- وضعیت آزمونه در زمان تحویل

- شرایط عمل آوری بتن از زمان تحویل (پس از زمان تحویل)

- زمان انجام آزمون (در صورتی که یادداشت شده باشد)

- سن آزمونه در زمان انجام آزمون (اگر مشخص است)

دقت آزمایش مقاومت فشاری بتن

در جدول زیر دادههای دقت برای اندازهگیریهای مقاومت فشاری بتن سخت شده، به صورت درصدهای میانگین مقاومت فشاری دو آزمونه مکعبی بیان شده و تفاوت آنها با تکرارپذیری (r) یا تجدیدپذیری (R) مقایسه شده است.

| روش آزمون | تکرار پذیری (Sr%) | تکرارپذیری (r%) | تجدیدپذیری (SR%) | تجدیدپذیری (R%) |

| آزمونههای مکعبی ۱۰۰ میلیمتری | ۳٫۲ | ۹ | ۵٫۴ | ۱۵٫۱ |

| آزمونههای مکعبی ۱۵۰ میلیمتری | ۳٫۲ | ۹ | ۴٫۷ | ۱۳٫۲ |

- اختلاف بین نتایج دو آزمون که توسط یک کاربر روی یک نمونه با استفاده از لوازم یکسان در کوتاهترین فاصله زمانی ممکن انجام شده است، نباید بیش از یک بار در ۲۰ مورد آزمون صحیح انجام شده، از میزان عدد تکرارپذیری (r) بیشتر باشد.

- نتایج آزمون روی نمونه یکسان به دست آمده در کوتاهترین فاصله زمانی ممکن توسط دو کاربر که هر کدام از لوازم خود استفاده کردهاند نیز نباید بیش از یکبار در ۲۰ مورد آزمون صحیح انجام شده، از میزان عدد تجدیدپذیری (R) اختلاف داشته باشد.

در جدول زیر، دادههای دقت برای اندازهگیریهای مقاومت فشاری بتن سختشده، به صورت درصدهای میانگین مقاومت فشاری سه آزمونه استوانهای بیان شده و تفاوتهاشان با تکرارپذیری (r) یا تجدیدپذیری (R) مقایسه شده است.

| روش آزمون | تکرار پذیری (Sr%) | تکرارپذیری (r%) | تجدیدپذیری (SR%) | تجدیدپذیری (R%) |

| آزمونههای استوانهای | ۲٫۹ | ۸ | ۴٫۱ | ۱۱٫۷ |

* دادههای دقت روی آزمونههای استوانهای با قطر ۱۶۰ میلیمتر و ارتفاع ۳۲۰ میلیمتر، بر اساس نتایج حاصل از ۸۹ آزمایشگاه که در این آزمون مشارکت داشتهاند، به دست آمده است.

* بتنها با استفاده از سیمان پرتلند معمولی، ماسه و سنگدانه ۲۰ میلیمتری ساخته شدهاند. مقدار میانگین مقاومت فشاری ۳۸٫۸۷ مگاپاسکال است.

* دادههای دقت، شامل روش آزمون تعیین مقاومت فشاری است.

بیشتر بخوانید: آزمایش ذوب و یخبندان بتن

پیوست الف) اصلاح آزمونهها

هنگامی که لازم است اندازه آزمونه کاهش داده شود، باید با ساییدن یا اره کردن عملیات اصلاح انجام گیرد. بنابراین سطوحی از آزمونه که بار به آنها اعمال میشود (سطوح بارگذاری)، باید با ساییدن یا کلاهکگذاری آماده شوند.

| روش اصلاح آزمونه | محدویت بر اساس مقاومت اندازهگیری شده (پیشبینی شده) |

| ساییدن | بدون محدودیت |

| ملات سیمان کلسیم آلومینات | تا تقریباً ۵۰MPa |

| مخلوط گوگرد | تا تقریباً ۵۰MPa |

| کلاهک فولادی | بدون محدودیت |

به خاطر داشته باشید در موارد اختلاف، روش ساییدن روش مرجع است و روشهای دیگر اصلاح آزمونه در صورت معتبر بودن نسبت به روش ساییدن، میتواند استفاده شود.

ساییدن در آزمایش مقاومت فشاری بتن

مراحل ساییدن به شرح ذیل است:

- آزمونههای عملآوری شده در آب را برای ساییدن از آب خارج کنید.

- آزمونهها را بیش از یک ساعت خارج از آب نگهداری نکنید.

- آزمونهها را پیش از آزمون یا ساییدن دوباره، دست کم یک ساعت در آب غوطهور کنید.

کلاهکگذاری با سیمان کلسیم آلومینات

- قبل از کلاهکگذاری، مطمئن شوید سطح آزمونهای که میخواهید کلاهکگذاری کنید، مرطوب، تمیز و عاری از هر گونه ذرات سست باشد.

- کلاهک باید تا حد امکان نازک بوده و نباید ضخامت آن بیشتر از ۵ میلیمتر باشد؛ گرچه انحرافات کوچک موضعی مجازند.

- مواد کلاهکگذاری، ملاتی تشکیل شده از سه قسمت وزنی سیمان، کلسیم آلومینات و یک قسمت وزنی ماسه نرم (ریز) (اکثر آن عبوری از الک ۳۰۰ میکرونی) است. از سیمانهای دیگر منطبق با استاندارد ملی ایران به شماره ۱-۱۷۵۱۸، به شرطی که در زمان آزمون، مقاومت ملات برابر با مقاومت بتن باشد، میتوان استفاده کرد.

- آزمونه را از یک سر روی صفحه فلزی افقی قرار دهید. حلقهای فولادی که ابعادی به اندازه آزمونه دارد و رویه بالایی آن تراشیده شده است را به سر بالایی آزمونه که نیاز به کلاهکگذاری دارد، محکم کنید؛ به گونهای که رویه بالایی حلقه فولادی، افقی و از بلندترین بخش سطح بتن بالاتر باشد.

- درون حلقه را با ماده کلاهکگذاری پر کنید تا سطح محدبی بالای حلقه تشکیل شود. سپس با صفحه کلاهکگذاری شیشهای که با لایه نازکی از روغن قالب اندود شده، ماده کلاهکگذاری را با حرکت دورانی صفحه شیشهای فشار دهید تا صفحه شیشهای به طور کامل با رویه حلقه تماس پیدا کند.

- آزمونه را با حلقه و صفحه کلاهکگذاری در محلی با رطوبت نسبی بیشتر یا مساوی ٪۹۵ و دمای ۲۰±۵ درجه سلسیوس قرار دهید. هنگامی که ملات به اندازهای سخت شد که در اثر جابهجایی آسیب نبیند، صفحه شیشهای و حلقه کلاهکگذاری را بردارید.

- توجه داشته باشید در زمان آزمون، مقاومت کلاهک باید حداقل به اندازه مقاومت آزمونه باشد.

کلاهکگذاری با روش مخلوط گوگرد

- قبل از کلاهکگذاری، مطمئن شوید سطح آزمونهای که میخواهید کلاهکگذاری کنید، خشک، تمیز و عاری از هر گونه ذرات سست است.

- کلاهک باید تا حد امکان نازک باشد و نباید ضخامت آن بیشتر از ۵ میلیمتر باشد؛ گرچه انحرافات کوچک موضعی مجازند.

- معمولاً مخلوطهای گوگرد کلاهکگذاری آماده مناسب هستند. در غیر این صورت، مواد کلاهکگذاری را میتوان با مخلوط کردن نسبتهای وزنی برابری از گوگرد و ماسه سیلیسی نرم (ریز) (اکثر آن عبوری از الک ۲۵۰ میکرونی و مانده روی الک ۱۲۵ میکرونی) تهیه کرد. مقدار کمی حداکثر تا ٪۲ کربن سیاه میتوان اضافه نمود.

- مخلوط را تا دمای پیشنهادی تولیدکننده یا تا دمایی که حین هم زدن مداوم غلظت مطلوبی برای مخلوط به دست آید، حرارت دهید. برای اطمینان از همگنی مخلوط و جلوگیری از تشکیل رسوب در ته ظرف ذوب، مخلوط را دائماً هم بزنید.

- اگر عملیات کلاهکگذاری باید به طور مکرر انجام شود، توصیه میشود از دو ظرف ذوب که دمای آن با ترموستات کنترل میشود، استفاده کنید.

- میزان مخلوط در ظرف ذوب نباید بیش از حد کم شود. در این صورت خطر تشکیل بخار گوگرد و اشتعال آن افزایش مییابد.

سامانه مکش دود در هنگام ذوب کردن باید روشن باشد تا تمام بخار گوگرد که از هوا سنگینتر است را خارج کند. دقت کنید دمای مخلوط در محدوده مشخص شده نگه داشته شود تا خطر آلودگی کاهش یابد.

- مخلوط گوگرد مذاب را روی صفحه یا قالب کلاهکگذاری ریخته، آزمونه را از یک سر به صورت عمودی پایین آورده و درون ظرف مخلوط گوگرد مذاب قرار دهید. اجازه دهید مخلوط سخت شود. سپس این کار را برای سر دیگر آزمونه تکرار کنید.

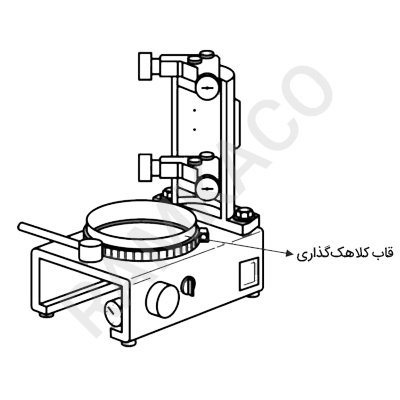

- برای اطمینان از موازی بودن سطوح کلاهکگذاری شده آزمونه، از قاب کلاهکگذاری استفاده کنید. برای جدا شدن آسان صفحات کلاهکگذاری و قالبها، آنها را با روغن معدنی آغشته کنید.

- در صورت نیاز، مواد کلاهکگذاری اضافی را از لبههای آزمونه پاک کنید. آزمونه را بررسی کنید و مطمئن شوید مواد کلاهکگذاری به هر دو سر آزمونه چسبیده است و در صورتی که لایه کلاهکگذاری توخالی به نظر میرسد، کلاهک را برداشته و دوباره کلاهکگذاری را انجام دهید.

- ۳۰ دقیقه پس از کلاهکگذاری، آزمون مقاومت فشاری را روی آزمونه انجام دهید.

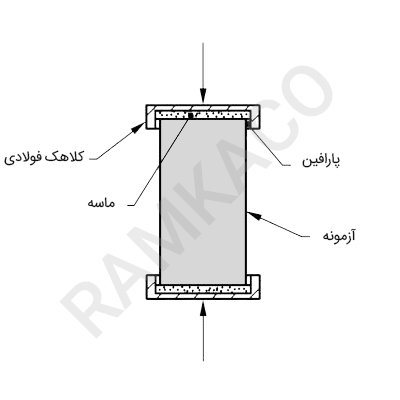

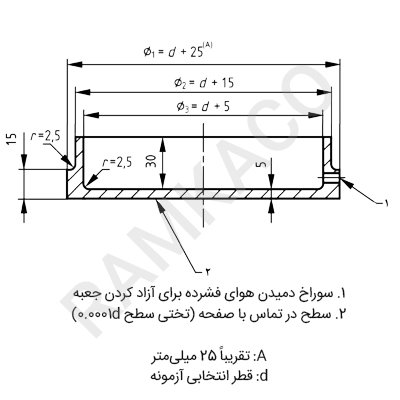

کلاهکگذاری آزمونههای استوانهای با روش کلاهک فولادی

- قبل از کلاهکگذاری، مطمئن شوید سطح آزمونهای که میخواهید کلاهکگذاری کنید، تمیز و عاری از هر گونه ذرات سست است.

- ماسه مورد استفاده باید ماسه سیلیسی نرم (ریز)، عبوری از الک ۲۵۰ میکرونی و مانده روی الک ۱۲۵ میکرونی باشد.

- توجه کنید مقاومت ارتجاعی فولاد به کار رفته برای کلاهکهای فولادی، باید دست کم ۹۰۰ مگاپاسکال باشد. همچنین رواداری ابعاد کلاهک ۰٫۱ میلیمتر بوده و از سوی دیگر، هر کلاهک باید سوراخی برای دمیدن هوای فشرده داشته باشد. هنگام قرار دادن آزمونه و آزمون کردن آن، این سوراخ باید با درپوشی مسدود گردد.

- قاب کلاهکگذاری را به صورت افقی روی سطح کار قرار دهید.

- یکی از کلاهکهای فولادی را روی قاب قرار داده و در جای خود قفل کنید.

- حجم مورد نیازی از ماسه را بدون پخششدگی وسط کلاهک بریزید.

- پس از پاک کردن سطوح تکیهگاهی، آزمونه را در روی کپهای از ماسه قرار داده و در جای خود محکم کنید.

- لرزاننده را به مدت (۵±۲۰ ثانیه) روشن کنید.

- مطمئن شوید غلتکهای راهنما به درستی در مقابل آزمونه قرار گرفتهاند.

- موم پارافین را کنارههای کلاهک بریزید و اجازه دهید سفت شود.

- آزمونه را از جای خود باز کرده، به صورت وارونه روی سطح کار بگذارید. این کار را برای کلاهک دوم نیز انجام دهید.

- هنگام جابهجایی آزمونه، سطح زیر کلاهک را نگه دارید.

- پس از پایان آزمون مقاومت فشاری، کلاهکهای فولادی را از باقیمانده آزمونه با دمیدن هوا از سوراخ تعبیه شده برای این کار جدا کنید.

- پیشنهاد میشود برای محدود کردن مقدار گرد و غبار هنگام باز کردن کلاهکهای فولادی از دو سر آزمونۀ گسیخته شده، آن را با پوشش مناسبی بپوشانید.

پیوست ب) روش آزمون آزمونههای غیریکسان با استاندارد ملی ایران به شماره ۱-۱۶۰۸

آزمونههای مکعبی

- هر یک از ابعاد آزمونه را در راستاهای عمود بر هم و خطوطی که در شکلهای زیر نشان داده شده، با دقت ۰٫۵% ابعاد آزمونه اندازهگیری کنید.

- اگر هر یک از ابعاد به اندازه ۳% بزرگتر یا کوچکتر از اندازه انتخابی باشد، آزمونهها را رد کرده یا مطابق پیوست الف اصلاح کنید.

- مقادیر میانگین (ym ,Xm) را از شش اندازهگیری در هر جهت روی وجوه بارگذاری محاسبه کرده تا نزدیکترین ۱ میلیمتر بعد بیان کنید. مساحت وجه بارگذاری آزمونه مکعبی را طبق معادله زیر محاسبه کرده تا نزدیکترین ۱ میلیمتر مربع گزارش کنید.

Ac = xm * ym

- Ac: مساحت سطح بارگذاری به میلیمتر مربع

- Xm: مقدار میانگین شش اندازهگیری در جهت محور X به میلیمتر

- ym: مقدار میانگین شش اندازهگیری در جهت محور y به میلیمتر

آزمونههای استوانهای یا مغزهگیری شده

- سه بار قطر آزمونه استوانهای را در هر دو سر آزمونه و در محلهایی که با یکدیگر زاویه ۶۰ درجه دارند، با دقت ۰٫۵% بعد اندازهگیری کنید.

- ارتفاع آزمونه استوانهای یا مغزهگیری شده با دقت ۰٫۵% بعد در سه محل با زاویه ۱۲۰ درجه نسبت به هم اندازهگیری کنید.

- اگر هر یک از ابعاد به اندازه ۳۷ بزرگتر یا کوچکتر از اندازه انتخابی باشد، آزمونهها را رد کرده یا طبق «پیوست الف» تنظیم کنید.

- قطر میانگین (dm) سطح بارگذاری آزمونه استوانهای یا مغزهگیری شده را از شش اندازهگیری انجام شده محاسبه کرده، تا نزدیکترین ۱ میلیمتر بعد گزارش کنید.

- مساحت سطح بارگذاری آزمونه استوانهای یا مغزهگیری شده را طبق معادله زیر محاسبه کرده تا نزدیکترین ۱ میلیمتر مربع گزارش کنید.

Ac = (π * dm2) / (4)

- Ac: مساحت سطح بارگذاری به میلیمتر مربع

- Dm: قطر میانگین به میلیمتر

آزمون مقاومت فشاری

آزمونهها را آزمون کنید؛ با این تفاوت که ابعاد صفحات دستگاه آزمون، صفحات کمکی یا بلوکهای پر کننده (فاصلهدهنده) باید بزرگتر یا برابر با ابعاد سطوح در تماس آزمونه با آنها باشد.

همانطور که گفته شد تعیین دقیق مقاومت فشاری بتن با انجام آزمایش، امری واجب و ضروری است، زیرا فاکتور شاخصی از نمایش نسبت آب به سیمان، کیفیت مصالح بتن، اندازهی سنگدانهها، میزان روانی و… را در اختیار ما قرار میدهد.

در این مقاله از بلاگ رامکا تلاش شد به صورت همهجانبه به بررسی اصول آزمایش تعیین مقاومت بتن سخت شده در انواع نمونههای مکعبی و استوانهای پرداخته شود. خوشحال میشویم با ارائه نظرات خود در انتهای این صفحه، ما را در بهبود هر چه بیشتر این مقاله یاری کنید.

مطلب مفیدی بود، بسیار آموزنده👏👏

از لطف شما سپاسگزاریم🙏

سلام علیکم برادر سوالی برای بنده پیش امده لطفا بفرمایید تعداد ازمونه هایی که در محل پروژه لازم است در هر بخش انجام شود چقدر است؟

سلام و عرض ادب خدمت شما بزرگوار. در صورتی که از نمونه های استوانهای ۱۵*۳۰ یا مکعب ۱۵*۱۵ استفاده شود، حداقل دو نمونه برای هر سن کافی است. اما در صورتی که از استوانههای ۱۰*۲۰ یا مکعب ۱۰*۱۰ استفاده شود، حداقل ۳ نمونه کفایت میکند.