خواص بتن سخت شده، نظیر: مقاومت، پایداری حجمی و پایایی، به درجه تراکم بتن وابسته است، لذا لازم است کارایی و روانی بتن تازه به صورتی باشد که بتوان آن را کاملاً متراکم نمود. به علاوه، بتوان آن را به آسانی و بدون خطر جدایی ذرات از یکدیگر حمل نمود، در قالبها ریخت و پرداخت کرد. اما روشهای آزمایش کارایی بتن کدامند؟ در این مقاله از بلاگ رامکا، به توضیح ۶ روش مرسوم آزمایش کارایی بتن میپردازیم.

آزمایش کارایی بتن و عوامل مؤثر بر آن

طبق یک تعریف، کارایی به صورت مقدار کار مفید داخلی لازم برای ایجاد تراکم کامل بیان شده است. به بیان دیگر، کارایی مقدار انرژی مورد نیاز برای غلبه بر اصطکاک داخلی میان ذرات تشکیل دهنده بتن است. در عمل، انرژی بیشتری لازم است تا بر اصطکاک سطحی میان بتن و قالبها یا آرماتورها غلبه کند. همچنین انرژی تلف شدهای جهت لرزاندن قالبها و بتنی که متراکم شده است مصرف میشود. بنابراین، در عمل در آزمایش کارایی بتن، چیزی که اندازهگیری میشود، کارایی بر اساس یک روش ابداعی مخصوص است.

آزمایش کارایی بتن تازه به عوامل مختلفی، از جمله: میزان آب، نوع سنگدانهها و دانهبندی آنها، نسبت سنگدانه به سیمان، وجود افزودنیها و بالاخره ریزی سیمان بستگی دارد. مهمترین عامل، میزان آب است که با اضافه کردن آن، دانهها و ذرات همچون ساچمه در مخلوط کار میکنند و میان آنها اصطکاک کاهش مییابد.

به هر حال برای رسیدن به حداقل تخلخل بهینه و ایدهآل یا برای تأمین حداکثر دانسیته بدون خطر جدایی دانهها، باید تأثیر نوع و دانهبندی مصالح سنگی نیز در نظر گرفته شود. به عنوان مثال ذرات ریز به آب بیشتری جهت تر نمودن سطح مخصوص بالای خود نیاز دارند. همچنین دانههای با شکل نامنظم و زاویهدار با بافت خشن، نسبت به دانههای نسبتاً گرد به آب بیشتری نیاز دارند. تخلخل و جذب آب مصالح سنگی نیز در کارایی اهمیت دارد و میتواند با جذب قسمتی از آب مخلوط، از روغن کاری شدن دانهها توسط آبی که کارایی را بالا میبرد، جلوگیری کند.

روشهای آزمایش کارایی بتن

متأسفانه هنوز آزمایش قابل قبولی که بتواند کارایی بتن را مستقیماً اندازهگیری کند، وجود ندارد. در روشهایی که در زیر خواهند آمد، اندازهگیریهای کارایی تنها در شرایط بخصوصی کاربرد دارد. به هر حال، روشهای زیر فعلاً در اکثر کشورهای جهان کاربرد دارند و به علت سادگی در اجرا و آزمایش، میتوانند در حد قابل قبولی تغییرات خواص بتن تازه را نشان دهند.

آزمایش اسلامپ – Slump Test

این آزمایش با مختصر تغییراتی در اکثر کشورهای جهان به کار رفته و فقط روانی بتن را اندازهگیری میکند. استاندارد ASTM C143 این آزمایش را به صورت زیر توصیف میکند:

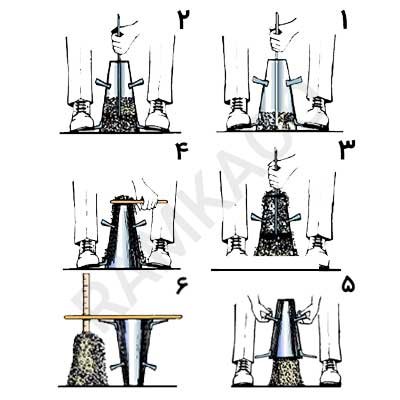

در سنجش اسلامپ بتن از مخروط ناقض فلزی به ارتفاع ۳۰۰ میلیمتر، قطر قاعده ۲۰۰ میلیمتر و قطر قاعده کوچکتر در بالا با اندازه ۱۰۰ میلیمتر استفاده میشود. مخروط فوق در سه لایه از بتن پر شده و هر لایه توسط میله فلزی به قطر ۱۶ میلیمتر با انتهای گرد شده با ۲۵ ضربه متراکم میگردد. بتن اضافی در بالا با غلتیدن میله فوق روی مخروط پاک میشود.

مخروط فوق که روی صفحهای فلزی قرار میگیرد، باید در سراسر آزمایش بدون حرکت بماند که این با قرار دادن دو پا روی پایههای پایین آن تأمین میشود. بلافاصله بعد از پر کردن، مخروط به آرامی در ظرف به مدت۲±۵ ثانیه و به صورت قائم، بالا کشیده میشود و بتن داخل آن افت میکند. افت بتن و ارتفاع کم شده با متر نواری از وسط قاعده بالا اندازهگیری شده و با دقت ۵ میلیمتر یادداشت میشود.

کل مراحل انجام کار، از پر کردن قالب تا برداشتن آن باید بدون وقفه صورت گیرد و در ظرف مدت ۲ تا ۲٫۵ دقیقه انجام شود. برای افزایش دقت کاهش تأثیر اصطکاک بتن و جدارهی مخروط، قبل از هر بار آزمایش، بایستی جداره داخلی مخروط و صفحهی زیر آن مرطوب گردد و قبل از بالا کشیدن مخروط، بتن ریخته شده در روی صفحه از کنارههای مخروط پاک شود. جزئیات روش آزمایش استاندارد در شکل زیر نشان داده شده است.

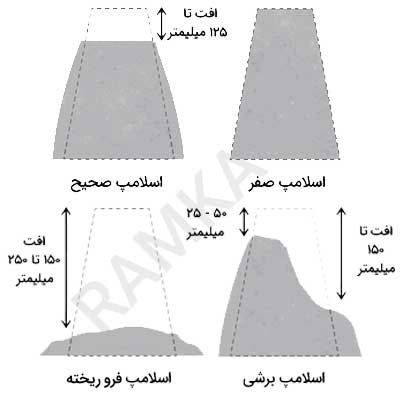

در صورتی که در آزمایش کارایی بتن، به جای اسلامپ صحیح که در شکل زیر نشان داده شده است، نیمی از مخروط در صفحهای مورب ریزش کند، باعث ایجاد اسلامپ برشی شده و بایستی در این حالت آزمایش تکرار شود. در صورتی که در آزمایش بعد نیز برش اتفاق بیفتد که این مورد در مخلوطهای خشن به وقوع میپیوندد، نشانه کم بودن چسبندگی مخلوط است.

مخلوطهای با روانی بسیار کم و سفت، معمولاً اسلامپی برابر صفر دارند و لذا در مخلوطهای نسبتاً خشک، تغییرات کارایی را نمیتوان با آزمایش اسلامپ بررسی نمود. اما در مخلوطهای با عیار بالا، تغییرات کارایی با اسلامپ قابل اندازهگیری است. به هر حال، در مخلوطهای کم عیار و نسبتاً زبر، اسلامپ صحیح به آسانی به اسلامپ برشی و حتی فروریختگی تبدیل میشود و از یک مخلوط، نتایج بسیار متفاوتی حاصل میگردد که آزمایش اسلامپ را برای اینچنین مخلوطهایی غیرقابل اعتماد میسازد. به طور کلی آزمایش اسلامپ برای اندازهگیری روانی بتن خیلی خشک یا خیلی خیس مناسب نیست.

بیشتر بخوانید: دلایل افت اسلامپ بتن و راهکارهای حفظ اسلامپ بتن

جدول زیر نشان دهنده میزان اسلامپ مخلوطهایی است که دارای کاراییهای مختلف هستند. باید به خاطر داشت که دانههای سنگی متفاوت میتواند اسلامپ یکسانی برای کاراییهای مختلف نشان دهند که این مبین این مطلب است که در واقع ارتباط کاملاً روشنی بین میزان کارایی و اسلامپ وجود ندارد.

اما علیرغم موارد فوق، آزمایش اسلامپ، آزمایش نسبتاً مفیدی در کارگاه است و به آسانی تغییرات مصالح را که ممکن است ساعت به ساعت یا روز به روز در کارگاه اتفاق بیفتد، نشان میدهد. به عنوان مثال، افزایش اسلامپ ممکن است ناشی از افزایش غیرمنتظره رطوبت سنگدانهها در کارگاه باشد و یا به علت تغییر در منحنی دانهبندی مصالح، بخصوص ماسه ایجاد شود. اسلامپ خیلی بالا یا خیلی پایین به سازنده بتن اگاهی میدهد که در شرایط موجود تغییراتی بدهد. استفاده از کاربرد این خاصیت و آسانی آزمایش اسلامپ، دلیل استفاده همهجانبه آن شده است.

| درجه کارایی | اسلامپ بر حسب میلیمتر | اسلامپ بر حسب اینچ | ضریب (فاکتور) تراکم | استفاده از بتنهای مختلف |

| خیلی پایین | ۲۵-۰ | ۱-۰ | ۰٫۷۸ | برای راههایی که با ماشینهای قوی متراکم میشوند. برای مخلوطهای با کارایی بالای این محدوده، بتن در شرایط خاصی میتواند با ماشینهای دستی متراکم و لرزیده شود. |

| پایین | ۵۰-۲۵ | ۲-۱ | ۰٫۸۵ | برای راههایی که با وسایل دستی متراکم میشوند. در محدوده بالای کارایی این گروه میتوان دانههای گرد یا نامنظم به کار برد. برای پیها با بتن انبوه بدون لرزه و برای مقاطع با فولاد کم که لرزانده میشوند. |

| متوسط | ۱۰۰-۵۰ | ۴-۲ | ۰٫۹۲ | در حد پایین کارایی این گروه برای دالهای تخت با تراکم دستی یا استفاده از سنگ شکسته. برای بتن مسلح معمولی با تراکم دستی و برای مقاطع با فولاد زیاد که لرزانده میشوند. |

| بالا | ۱۷۵-۱۰۰ | ۷-۴ | ۰٫۹۷ | برای قطعات با انبوه زیاد آرماتور، معمولاً برای لرزاندن مناسب نیست. |

افت اسلامپ را میتوان به عنوان افت روانی بتن تازه با گذشت زمان تعریف کرد. افت اسلامپ، یک پدیده معمول در تمام بتنها است که در نتیجه سفت شدن تدریجی و گیرش خمیر سیمان هیدراته شده و همراه با تشکیل محصولات هیدراتاسیون، مانند اترینگایت و سیلیکات کلسیم هیدراته شده ایجاد میشود. افت اسلامپ زمانی رخ میدهد که آب آزاد بر اثر واکنشهای هیدراتاسیون، جذب سطحی محصولات هیدراتاسیون شده و با تبخیر از مخلوط بتن خارج شود.

به طور کلی حذف هر گونه احتمال تأخیر در عملیات جابجایی بتن، نگه داشتن دمای بتن نزدیک به محدوده ۱۰ تا ۲۱ درجه تا حد امکان و کنترل آزمایشگاهی خصوصیات سفت شدن و گیرش سیمان (با یا بدون افزودنی بتن انتخاب شده برای استفاده در بتن)، پیشگیریهای ضروری برای کنترل مشکلات ناشی از افت اسلامپ است.

آزمایش ضریب تراکم – Compaction Factor Test

گرچه تا کنون روش پذیرفته شدهای جهت اندازهگیری مستقیم کارایی که در واقع میزان کار لازم برای رسیدن به تراکم کامل است، شناخته نشده است، اما آزمایش ضریب تراکم، روشی است که به صورت معکوس با اعمال کار مشخصی درجه تراکم مخلوط را اندازه میگیرد. در این آزمایش کارایی بتن، کار اعمال شده شامل کار غلبه کننده بر اصطکاک سطح نیز بوده و گرچه اصطکاک واقعی با کارایی مخلوط تغییر میکند، اما سعی میشود این میزان کار به حداقل ممکن برسد.

درجه تراکم که در اینجا فاکتور یا ضریب تراکم نام دارد، از تعیین نسبت بین وزن مخصوص به دست آمده در آزمایش به وزن مخصوص همان بتن با تراکم کامل به دست میآید. آزمایش فوق که به نام آزمایش ضریب تراکم معروف است، ابتدا در انگلستان پیشنهاد شد و در استاندارد BS 1811 گنجانیده شد و سپس در استانداردهای دیگر آورده شد.

دستگاه آزمایش شامل دو مخروط ناقص و یک استوانه است که بالای یکدیگر قرار میگیرند. دو مخروط در انتها دارای دو درب مفصلی بازشو هستند و جهت کاهش اصطکاک، سطوح داخلی مخروطها صیقلی شده است.

نحوه انجام آزمایش بدین گونه است که ابتدا مخروط بالایی به آرامی از پتن پر میشود و در حقیقت کاری برای تراکم صورت نمیپذیرد. سپس دریچه انتهای مخروط باز میشود تا بتن در مخروط دوم – که کمی کوچکتر از مخروط اولی است – بریزد. بتن اضافی از سر این مخروط بیرون میریزد و همیشه مقداری بتن مطابق استاندارد درون آن باقی میماند.

با این روش، خطای ناشی از ریختن بتن توسط اشخاص مختلف در مخروط بالایی حذف میشود. سپس دریچه پایین مخروط دوم باز میشود و بتن به داخل استوانه میریزد. بتن اضافی سر استوانه توسط دو ماله جمع میشود و سطحی صاف به دست میآید. آنگاه وزن بتن داخل استوانه اندازهگیری میشود. با داشتن حجم استوانه، وزن مخصوص بتن محاسبه شده و ضریب تراکم از تقسیم این وزن مخصوص به وزن مخصوص بتن در حالت تراکم کامل به دست میآید.

وزن مخصوص در حالت تراکم کامل، با پر کردن استوانه قوی از بتن در ۴ لایه و کوبیدن یا لرزاندن هر لایه محاسبه میشود. همچنین میتوان با به دست آوردن حجم مطلق مواد تشکیل دهنده مخلوط، وزن مخصوص در حالت تراکم کامل را محاسبه نمود.

جدول بالا ضریب تراکم بتنهایی با کارایی مختلف را نشان میدهد. آزمایش کارایی بتن ضریب تراکم برخلاف آزمایش اسلامپ در کاراییهای پایین حساسیت بیشتری داشته و تغییرات کارایی در بتنهای نسبتاً خشک را دقیقتر نشان میدهد. به هر حال، گاهی مخلوطهای خیلی خشک به جداره مخروطها میچسبند و بایستی با میلهای به بدنه آنها ضربه زد تا بتن فروریزد.

همچنین به نظر میرسد در بتنهای با کارایی پایین، مقدار واقعی کار لازم برای تراکم کامل به عیار مخلوط وابسته است، در حالی که در آزمایش ضریب تراکم مخلوطهای کم عیار، کار بیشتری نسبت به مخلوطهای پرعیار نیاز دارند. این مطلب بدان معنی است که فرضیه «در همه مخلوطهای با ضریب تراکم یکسان، کار یکسانی نیز لازم است»، همواره صادق و توجیهپذیر نیست. با این وجود آزمایش ضریب تراکم، بدون شک روش مناسب و مفیدی در تعیین کارایی مخلوط بتن است.

دستگاه اندازهگیری ضریب تراکم حدود ۱/۲ متر ارتفاع داشته و برای استفاده در کارگاه چندان راحت نیست. بنابراین برخلاف اسلامپ و با وجود نتایج قابل اعتماد، دستگاه ضریب تراکم اغلب در کارگاههای بزرگ بتنریزی یا بتن پیش ساخته به کار رفته و معمولاً در سایر موارد استفاده نمیشود. در سالهای اخیر دستگاه اندازهگیری ضریب تراکم اتوماتیک نیز ساخته شده است. این وسیله که روی یک ترازوی فنری سوار است، با کالیبره شدن به طور مستقیم کارایی را اندازهگیری میکند.

بیشتر بخوانید: آزمایش چکش اشمیت

آزمایش ویبی – Vebe

این آزمایش کارایی بتن اولین بار توسط «وی بارنر» سوئدی پیشنهاد گردید. این آزمایش در حال حاضر در استاندارد BS 1811 گنجانیده شده است. در شکلهای زیر، نمای شماتیک و واقعی دستگاه نشان داده شده است. مخروط استاندارد اسلامپ، روی استوانهای به قطر ۲۴۰ میلیمتر و ارتفاع ۲۰۰ میلیمتر قرار میگیرد.

مخروط اسلامپ به روش قبل از بتن پر شده و بعد از تراکم، اسلامپ اندازهگیری میشود. سپس صفحه شفافی به وزن تقریبی ۲٫۷۵ کیلوگرم روی بتن قرار داده میشود و به وسیله میز لرزاننده که به سیستم متصل است، لرزشی با فرکانس ۵۰ هرتز ایجاد میشود. در این حال، استوانه و صفحه زیر آن تا حدود ۳۵± میلیمتر در جهت قائم حرکت میکند.

تراکم کامل زمانی است که صفحه شفاف کاملاً توسط بتن پوشیده میشود و تمامی فضاهای خالی سطح بتن محو میگردد. این حالت با چشم تشخیص داده میشود و در نتیجه، ممکن است با خطا همراه باشد. جهت کاهش و حذف این خطا ممکن است از سیستم اتوماتیک برای ثبت حرکت صفحه با زمان استفاده شود. در این آزمایش چنین فرض میشود که انرژی لازم برای تراکم کامل در حقیقت با اندازهگیری کارایی مربوط بوده و میتواند با اندازهگیری زمان لازم برای این عمل بیان شود.

آزمایش Vebe (ویبی) روش آزمایشگاهی مطلوبی، بخصوص برای مخلوطهای خشک است. در این آزمایش خطایی که در آزمایش ضریب تراکم در اثر چسبیدن بتن نسبتاً خشک به جداره مخروطها اتفاق میافتد، حذف میشود. مزیت دیگر این روش این است که روش لرزاندن در این آزمایش کاملاً با ریختن و قرار دادن بتن در محل قابل مقایسه است. در ساخت بتن غلطکی که بتنی بدون اسلامپ و نسبتاً خشک است، از دستگاه ویبی اصلاح شده برای سنجش کارایی استفاده میشود.

آزمایش میز سیلان یا جاری شدن – Flow Table Test

این آزمایش کارایی بتن در سالهای اخیر، بخصوص برای بتنهای روان که با انواع فوق روان کننده بتن ساخته میشوند، کاربرد زیادی پیدا کرده است. همانطور که در شکل زیر مشاهده میشود، دستگاه این آزمایش از چهار چوب تختهای و صفحهای فلزی در بالا به وزن کل ۱۶ کیلوگرم تشکیل شده است. ابعاد صفحه ۷۰۰ در۷۰۰ میلیمتر و یک طرف آن به پایه مفصل شده است. صفحه رویی میتواند از یک طرف به اندازه ۴۰ میلیمتر بالا آورده شده و رها شود. در وسط صفحه، علامتهایی برای قرار دادن مخروط اندازهگیری مشخص میشود.

صفحه بالایی مرطوب شده و مخروط ناقصی به ارتفاع ۲۰۰ میلیمتر و قاعدههایی به قطرهای ۱۳۰ و ۲۰۰ میلیمتر در محل قرار میگیرد و با بتن، پر و توسط میله چوبی استانداردی به آرامی متراکم میشود. پس از پاک نمودن بتنهای اضافی از صفحه قالب، مخروط فوق بعد از ۳۰ ثانیه بالا کشیده میشود. سپس صفحه رویی را به تعداد ۱۵ بار بلند کرده و هر بار بعد از ۴ ثانیه رها میکنیم.

در نتیجه این عمل، بتن روی صفحه پخش شده و حداکثر میزان پخش شدگی در دو جهت موازی دو لبه صفحه با متر اندازهگیری میشود. متوسط این دو مقدار با تقریب میلیمتر، میزان روانی را مشخص میکند. مقدار ۴۰۰ میلیمتر کارایی متوسط و مقدار ۵۰۰ میلیمتر کارایی بالا را نشان میدهند. در این آزمایش بتن بایستی همگن و چسبنده به نظر آید. در غیر این صورت، آزمایش فوق برای مخلوط در نظر گرفته شده مناسب نیست. لذا آزمایش فوق تا حدودی چسبندگی مواد مخلوط را نیز نشان میدهد.

روش کامل آزمایش فوق در استاندارد BS 1881 آمده است. همچنین در قسمت اول آییننامه آلمانیDIN 1048 این آزمایش و آزمایش ضریب تراکم بیان شده است که در آن قالب به ابعاد مربعی ۲۰۰ میلیمتر و به ارتفاع ۴۰۰ میلیمتر به آرامی از بتن پر شده و سپس کاملاً متراکم میگردد. در این روش، نسبت بین ارتفاع اولیه به ارتفاع نهایی، مشخص کننده میزان روانی است که در ارتباط با آزمایش ضریب تراکم ذکر شده قرار میگیرد.

آزمایش نفوذ توپی (نیمکره) یا Ball Penetration Test (Kelly Ball Test)

آزمایش کارایی بتن فوق بسیار ساده است و در محل قابل انجام است. اساس این آزمایش، تعیین عمق نفوذ نیمکره فلزی به قطر ۱۵۲ میلیمتر با وزن ۱۴ کیلوگرم است که تحت وزن خود در بتن فرو میرود. این آزمایش که توسط «کلى» بنیانگذاری شده است، به «توپی کلی» معروف است و به وسیلهی دستگاهی به شکل زیر انجام میشود.

استفاده از این آزمایش همانند اسلامپ، برای کنترل مداوم روانی بتن در کارگاههاست. این آزمایش در استاندارد ASTM C360 آورده شده است. آزمایش نفوذ توپی با مزیتهای بیشتری میتواند به عنوان جایگزین اسلامپ به کار رود؛ بخصوص اینکه این آزمایش سادهتر و سریعتر از اسلامپ است و روی بتن در حال حمل یا در قالبها نیز انجام میشود. جهت جلوگیری از تأثیر جدار و کف قالب در نتایج آزمایش، عمق بتنی که آزمایش میشود، باید بیش از ۲۰۰ میلیمتر و حداقل ابعاد جانبی قالب ۴۶۰ میلیمتر باشد.

همانطور که انتظار میرود، ارتباط سادهای بین نتایج آزمایش اسلامپ و آزمایش نفوذ توپی وجود ندارد و این بدان علت است که هیچ یک از دو آزمایش فوق، خواص اساسی بتن را مشخص نمیکنند. به هر حال، برای یک مخلوط خاص ممکن است رابطهای خطی میان نتایج برقرار شود. در عمل این آزمایش برای اندازهگیری تغییرات یک مخلوط به کار میرود. به عنوان مثال تغییراتی که در میزان رطوبت مصالح به وجود میآید و سبب تغییر روانی میشود، با این آزمایش مشخص میگردد.

آزمایش دونقطهای – Two-point Test

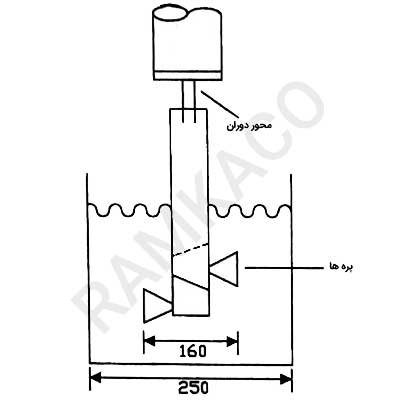

برای مطالعه رفتار جامدات معلق نظیر بتن تازه، لازم است تغییر شکل و جریان آنها با توجه به تنش، کرنش و نیز آهنگ تغییرات کرنش با زمان بررسی شود. به همین منظور، دستگاهی طراحی شده که با گردش یک میله با چند دنده در انتهای آن، در داخل بتن تازه و وارد کردن گشتاورهای مختلف و اندازهگیری سرعت گردش میله، رفتار حرکتی بتن را بررسی کند.

این آزمایش کارایی بتن در مقایسه با آزمایشهای قبلی که فقط وضعیت بتن را در یک نقطه از نظر کرنش مشخص میکند، قادر به ارائه رفتار تحت تنش و کرنشهای مختلف و تغییرات کرنش است و به همین جهت، به آزمایش دو نقطهای مشهور شده است. در این آزمایش از رابطه زیر استفاده میشود:

که در آن، T گشتاور اعمالی، N سرعت دوران پره، g ضریب معادل تنش تسلیم و h ضریب معادل لزجت ماده میباشد. از این رابطه مقادیر g و h به دست میآید. با به دست آوردن g وh برای بتنهای مختلف، میتوان کارایی بتنها را با توجه به نیروی لازم برای به حرکت در آوردن و لزجت با یکدیگر مقایسه نمود. در بتنهای با کارایی زیاد، تحت تنش تسلیم کم میتوان میله و پره نصب شده به آن را با سرعت بیشتری در داخل بتن تازه به حرکت درآورد. شکل زیر نمایشی از میلهها و پرهها را داخل بتن نشان میدهد.

بیشتر بخوانید: المانهای کارایی و چسبندگی بتن

مقایسه آزمایشهای کارایی بتن

بایستی اذعان داشت که برخلاف انتظار، نمیتوان ارتباط منحصر به فرد و یکتایی میان نتایج آزمایشهای مختلف کارایی پیدا نمود و این به دلیل اندازهگیری رفتار بتن تحت شرایط متفاوت در این آزمایشها است.

ضریب تراکم آزمایشی است که به طور معکوس با کارایی ارتباط دارد و حال آنکه آزمایش ویبی تابع مستقیمی از کارایی است. آزمایش وی بی، خواص بتن تازه تحت لرزش را اندازه میگیرد، لیکن ضریب تراکم در مقایسه با آن در شرایط ریزش آزاد و بدون لرزش است.

شکل زیر، ارتباط بین ضریب تراکم و ویبی را نشان میدهد، اما این ارتباط فقط برای مخلوط به کار رفته کاربرد دارد. در واقع این ارتباط را نباید عمومیت داد، زیرا فاکتورهای متعددی نظیر شکل و بافت سنگدانهها با وجود هوای محبوس و خواص مخلوط در آن مؤثر میباشند. برای مخلوطهای خاصی، ارتباط بین ضریب تراکم و اسلامپ نیز مشخص شده است، لیکن این ارتباط نیز تابعی از خواص مخلوط است.

نمونهی دیگر از ارتباط بین آزمایشهای ضریب تراکم، ویبی و اسلامپ، در زیر آورده شده است. تأثیر عیار مخلوط (یا نسبت سنگدانه به سیمان) در دو تا از این ارتباطها به وضوح دیده میشود. نبودن تأثیر حالت ارتباط میان اسلامپ و وی بی به این علت است که اسلامپ در یک طرف مقیاس (کارایی کم) حساس نیست، در حالی که این حساسیت در ویبی طرف دیگر مقیاس (کارایی زیاد) وجود ندارد. لذا دو خط مجانی و یک قسمت ارتباطی کوچک در شکل ظاهر میشود.

همانطور که قبلاً ذکر گردید، آزمایش ایدهآل کارایی هنوز تعیین و توصیه نشده است. به همین دلیل در عمل هنوز بررسی عینی و ظاهری کارایی مخلوط و ارزیابی آن به وسیله سهولت ماله کشی در پرداخت کردن رایج میباشد. البته در این کار تجربه نقش بالایی دارد و ملاحظه عینی به منظور کنترل یکنواختی مخلوط، هنوز سریعترین و از جهتی قابل اعتمادترین راه ارزیابی و آزمایش کارایی بتن تازه است.

جناب مطالبتون قابل فهم نیست

دقیقا تو چه قسمتی ابهام دارید بفرمایید تا توضیحات کامل رو خدمتتون عرض کنم؟ 🌹

در چه مواقعی اسلامپ افت میکنه؟

در رابطه با این سوال باید عرض کنم که یک مقاله کامل در سایت در این رابطه آورده شده است که میتوانید آن را مطالعه بفرمایید:

دلایل افت اسلامپ بتن و راهکارهای حفظ اسلامپ بتن

اشتراکها: آزمایش چکش اشمیت: روش آزمایش، محاسبه، گزارش کار و تفسیر نتایج