سیمان پُرتلند، سیمانی هیدرولیکی است که اگر در نسبتهای مناسب با آب مخلوط شود، در آب و در هوا سخت میگردد. نام این ماده چسبنده از تشابه ظاهری آن در حالت سختشده با سنگ پُرتلند انگلیسی حاصل شده است؛ سنگی که در اوایل قرن نوزدهم همزمان با ساخت اولین نوع سیمان پُرتلند در بسیاری از ساختمانها مورد استفاده قرار گرفت. اما سؤال اینجاست که سیمان به چه شکل تولید میشود؟ در ادامه این مقاله از بلاگ رامکا همراه ما باشید تا ضمن آشنایی با اجزای اصلی تولید سیمان، با روشهای تولید آن به صورت به گام آشنا شوید.

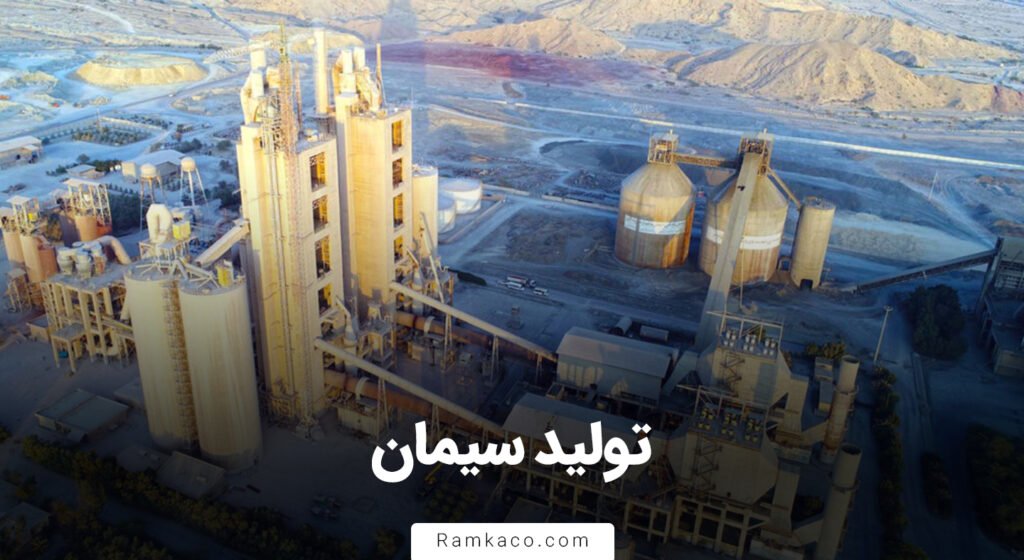

تولید سیمان

سیمان یکی از اجزای اصلی تولید و ساخت بتن است که خود نیز از مصالح خاصی تشکیل میشود. اجزای اصلی سیمان پُرتلند عبارتند از:

- مصالح پُر آهک، از قبیل: سنگ آهک، صدفهای دریایی، مارل و گچ که ترکیبات آهکی را فراهم میکنند.

- رس، شیل، تختهسنگ، خاکستر بادی یا ماسه، جهت تأمین سیلیس و آلومین.

- سنگ معدنی آهن، پوسته اکسیدی یا مصالح مشابه، جهت تأمین آهن یا ترکیبات آهندار.

تعداد مواد خام مورد نیاز در هر کارخانه، به ترکیبات شیمیایی این مواد و انواع سیمان تولیدی وابسته است. یک نمونه از مخلوط مواد خام میتواند به گونهای باشد که کلینکر پس از سوختن تقریباً از ۶۵% CaO ، ۲۱% SiO2، ۵% AI2O3، ۳% Fe2O3 و مقادیر کمتر از ترکیبات فرعی تشکیل شده باشد. جهت حصول مخلوط یکنواخت و مناسب، مواد خام دائماً نمونهبرداری و آزمایش شده و تصمیمات لازم روی نسبتهای مواد حین اختلاط به عمل میآید.

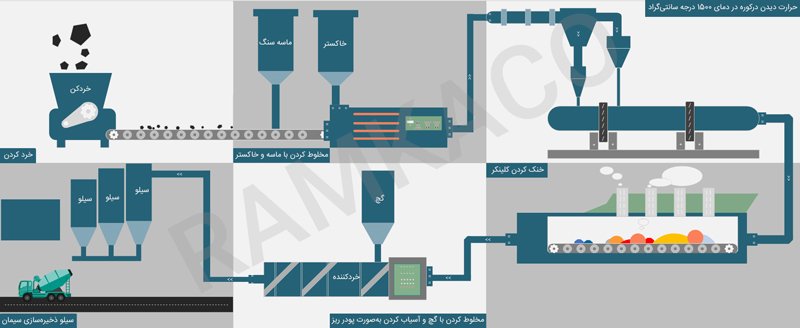

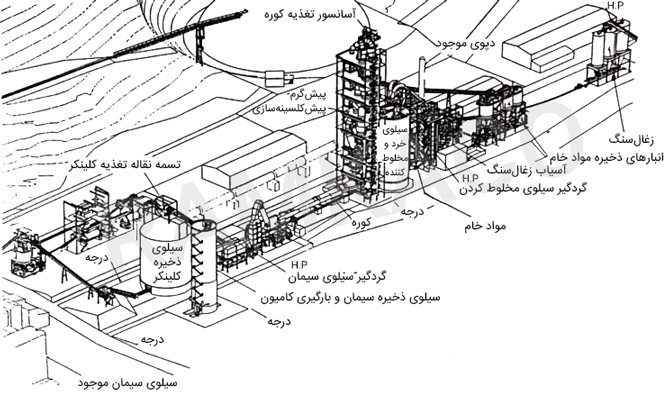

پس از استخراج، اولین مرحله عملیات خرد کردن است. سنگ استخراج شده از سنگشکن اولیه که معمولاً دورانی است، عبور داده میشود. این دستگاه قطعات سنگ به قطر ۱٫۵ متر را خرد کرده، به قطعاتی با حداکثر اندازه ۱۵ سانتیمتر تبدیل میکند. سپس این محصول به یک سنگشکن ثانویه (دوران کننده با سرعت بالا یا آسیاب چکشی) هدایت میشود که ابعاد سنگها را تا حدود ۱۲٫۵ میلیمتر تقلیل میدهد.

مصالح نرم این مرحله را طی نمیکنند، ولی در صورت لزوم برای کاهش اندازه میتوان از یک آسیاب فکی یا غلتکی استفاده نمود. مخلوط کردن اجزا معمولاً در انبارهای ذخیره مدور یا طولی انجام شده و نمونهها غالباً با نمونهگیر اتوماتیک تهیه میشوند. در نهایت نیز توسط سیستم انتقال به تجهیزات تحلیلی منتقل شده و به وسیله تحلیلگرهای مستقیم یا غیرمستقیم آنالیز میشوند.

به منظور کنترل ترکیب مواد خام ذخیره و مخلوط شده، اطلاعات حاصله به صورت اتوماتیک به کامپیوتری دیجیتالی منتقل میشود. عموماً از یک انباشتهساز (کپه کن) جهت مخلوط کردن مواد در انبارهای ذخیره استفاده شده و سپس مواد توسط ماشین برداشته میشود. برخی از کارخانهها برای مخلوط کردن و برداشت، از کانوایر کمربندی یا جرثقیل استفاده میکنند.

در این مرحله از تولید، بسته به اینکه کدام یک از مراحل پیشگرم – پیشکلسینهسازی خشک یا تَر نیاز باشد، روشهای مختلفی وجود دارد. حدود ۴۵% از تولیدات امریکای شمالی با استفاده از روشهای تَر و خشک به طور مساوی انجام میشود، در حالی که ۵۵% از روش پیشگرم – پیشکلسینهسازی استفاده میکنند.

تولید سیمان به روش خشک

این مرحله مشابه مرحلهی خشک طولانی است. در این گام از روش خشک، آسیاب غلتکی عمودی که ممکن است پس از یک پرس غلتکی و پراکندهساز آماده شود، به منظور خشک کردن و کاهش اندازه مواد تا میزانی که ۸۰ تا ۹۰% آنها از الک نمره ۲۰۰ عبور کند، مورد استفاده قرار میگیرد.

پرس غلتکی و آسیاب غلتکی عمودی، باعث بیشترین استفاده بهینه از الکتریسیته میشوند. مواد خام روی صفحهای هدایت میگردند تا بین صفحه و غلتکها خرد شوند. گازهای گرم از کوره در آسیاب اطراف صفحه داخل میشوند. در زمانی که مواد داخل جریان گاز گرم هدایت میشوند، خشک شده و به سوی جداکنندههایی هدایت میگردند که مواد درشت را به آسیاب برمیگردانند.

تجهیزات جدیدتر به منظور افزایش بازدهی از جداکنندههای دینامیکی استفاده میکنند. در مواردی که مواد خام سختتر با استفاده از آسیاب غلتکی مسائل سایشی اضافه داشته باشد، بعضی کارخانهها از آسیابهای لولهای یا ساچمهای استفاده میکنند.

تولید سیمان با روش خشک طولانی

در این روش، آمادهسازی مواد با انتقال آنها به انبارهای تغذیه آسیاب انجام میشود. موادی که پیش از این مخلوط نشدهاند را میتوان پیش از انتقال با تغذیهکنندههای وزنی روی یک تسمه مخلوط نمود. خشک نمودن را نیز میتوان در خشککنهای گردنده شبیه کورههای افقی کوتاه انجام داد. در این حالت، مواد به اندازه کافی حرارت میبینند تا رطوبت خود را از دست دهند.

بیشتر بخوانید: سیمان

در واقع، مواد از انبارهای تغذیه به آسیابهای ساچمهای گردنده که با یک جداساز هوا به صورت مدار بسته عمل مینماید، هدایت میشود و تا حدی که ۸۰ تا ۹۰% آنها از الک نمره ۲۰۰ عبور کند، کاهش اندازه پیدا میکند. اگر مقدار رطوبت مواد کم باشد، میتوان آنها را با گازهای گرم خروجی از مدار کوره یا یک کوره کمکی خشک نمود.

در روش خشک از انواع آسیابهای لولهای، ساچمهای، غلتکی یا آسیابهای پرس غلتکی استفاده میشود. گاهی اوقات تغذیه مواد ابتدا به آسیاب ساچمهای و سپس برای خرد کردن نهایی به آسیاب لولهای وارد میشود. آسیاب ساچمهای استوانهای افقی است که با سرعت ۱۵ تا ۲۰ دور در دقیقه میچرخد و شامل ساچمههای فولادی به قطر ۱۰ تا ۱۵ سانتیمتر است.

در این آسیاب همانطور که استوانه میچرخد، ساچمههای فولادی به طور ممتد و با قرار گرفتن متوالی مواد را پودر میکنند. آسیاب لولهای شبیه آسیاب ساچمهای است؛ با این تفاوت که قطر آن کوچکتر است و شامل ساچمههای کوچکتر (با قطر ۲٫۵ تا ۵ سانتیمتر) بوده و آسیاب را ریزتر انجام میدهد.

آسیاب کوپهای از دو یا سه کوپه با تیغههای فولادی سوراخدار تشکیل شده است. هر کوپه دارای ساچمههایی با اندازه متفاوت است که از بزرگترین ساچمهها در انتهای محل تغذیه تا کوچکترین آنها در آخرین کوپه تغییر پیدا میکند. بدینترتیب عمل آسیاب کردن مشابه مدار مرکب از آسیابهای ساچمهای و لولهای خواهد بود. در این عملیات مواد خرد شده به جداسازها منتقل میگردند تا ریزترها جدا شده و برای مخلوط کردن یا ذخیره انتقال یابند و مواد درشتتر جهت آسیاب بیشتر به آسیاب برگردانده شوند.

تولید سیمان به روش تَر

در روش تَر مواد خام از انبارهای ذخیره به آسیابهایی که اساساً همان انواع ساچمهای، لولهای یا کوپهای مورد استفاده در روش خشک هستند، انتقال داده میشود. آب نیز به همراه مواد به آسیاب وارد میشود. مواد مضاف معدنی، از قبیل لیگنینها و خاکستر سودا برای پایین آوردن لزجت و افزایش مقدار مواد جامد افزوده میشوند. آسیابها معمولاً با تجهیزات طبقهبندی، از جمله جداسازهای آبی، شیارها یا دستهکنندههای چنگکی که مواد درشت و ریز را از هم جدا میکنند، به صورت مداربسته عمل مینمایند.

لجن نرم به سمت تغلیظکنندهها پمپ میشود تا عمده آب از آن جدا شود و سپس در تانکهای مخلوط کردن و ذخیره هدایت میگردد. مواد درشت جهت آسیاب بیشتر به آسیاب برگردانده میشوند. به منظور جلوگیری از تهنشین شدن یا بروز جدایی مواد در لجن، پیش از تغذیه کوره، مواد درون تانکهای ذخیره دائماً هم زده میشوند.

گداختن (پیش گرمسازی / پیشکلسینهسازی)

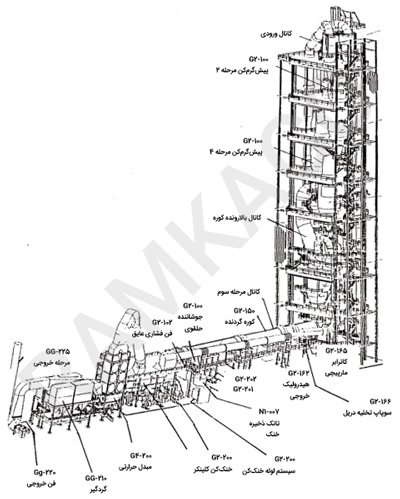

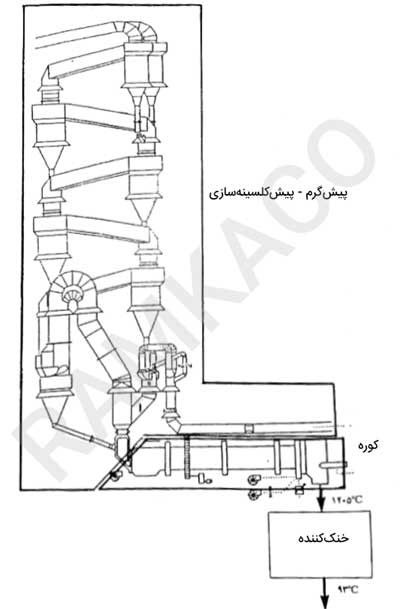

تغذیه کوره خشک از انبار ذخیره انجام شده، به بالای برج پیشگرمکن منتقل میشود و از آنجا مخزن مرحله اول تغذیه میگردد. کوره پیشگرمکن از یک سری شش مرحلهای (هر مرحله شامل یک یا چند مخزن) تشکیل میشود که در آن مواد خام به صورت مارپیچی به سمت پایین از میان جریان گاز گرم بالارونده از کوره یا مرحله دیگر هدایت میشود.

انتقال حرارت با راندمان بالا برای تولید کلینکر در ۲٫۸ میلیون کیلوژول انجام میشود. پیشگرمسازی همراه با پیشکلسینهسازی دارای یک مخزن اضافی در برج است که در آنجا تا ۶۰% کل سوخت اضافه میشود. در اینجا عمده CO2 از سنگ آهک گرفته شده و آهک زنده ایجاد میشود که مرحلهای ضروری در روند واکنش است. ممکن است پیشگرمکن دارای یک پیش کلسینهساز توأم با هوا یا با هوای جداگانه باشد.

نوع توأم با هوا دارای مخزن اضافه نیست و عموماً مصرف سوخت آن به ۲۰% محدود میشود. نوع با هوای جداگانه، یک کانال هوای سوم دارد و معمولاً تا ۶۰% سوخت مصرفی را میسوزاند و لذا اجازهی داشتن قطر کوچکتر برای کوره افقی را صادر میکند.

مقطع کوره گردنده افقی بسیار کوچکتر از مراحل خشک و تَر است و به عنوان نمونه ۶۰ تا ۸۴ متر طول و ۳٫۶ تا ۵٫۴ متر قطر دارد. این امر به علت راندمان حرارتی بیشتر و افزودن عمده سوخت در انتهای پشت با عمل پیشکلسینهسازی است. تمایل به راندمان سوخت بالاتر، کیفیت بهتر محصول و انتشار کمتر گازهای کوره به سیستمهای کنترل هوشمند با استفاده از نرمافزار، منطقی گنگ برای بهینهسازی عملیات است.

این سیستمهای کامپیوتری با استفاده از دادههای مربوط به O2، CO، NOx و سنسورهای حرارتی در ترکیب با میزان جریان سوخت و تغذیه به صورت اتوماتیک باعث تعدیل روند شده و در نهایت، باعث تولید بیشتر و کیفیت بالاتر محصول با استفاده از سوخت کمتر و انتشار کمتر گازها میشوند. اکثر کورهها علاوه بر گاز طبیعی، نفت و زغال سنگ قادر به استفاده از پوکه زغال، لاستیک، پوسته برنج، ضایعات چوب و سایر سوختهای تکمیلی هستند.

در انتهای تخلیه، کلینکرها که بهاندازه گردو هستند، وارد خنککننده چرخشی، سیارهای یا شبکهای میشوند. در این شرایط، کلینکر به سرعت خنک شده و واکنش شیمیایی متوقف میگردد. این در حالیست که همزمان با آن، هوای ورودی به کوره، جهت بهبود راندمان سوخت پیشگرم میشود.

مراحل تَر و خشک طولانی

مواد خشک یا لجن از انبار ذخیره به کوره گردنده افقی هدایت میشود. دما در مواد با حرکت به سوی منبع حرارتی بالا میرود و کلوخههای کلینکر که شامل آهن، آلومینیوم، سیلیس و آهک هستند، طی واکنشهای شیمیایی ترکیبات سیمانی جدید به وجود میآورند.

مواد به مدت ۲٫۵ تا ۴ ساعت در کوره بوده و همانطور که به سمت مسیر خروجی و منبع حرارتی حرکت میکنند، به صورت پشت سر هم پرداخت شده و جلا میبینند. کوره با قطر حدود ۵٫۴ متر و طول ۱۸۰ متر با شیب ۱/۲۴ تا ۳/۴۸ قرار گرفته تا جریان مواد خام و کلینکر از آن امکانپذیر باشد.

به منظور حفاظت پوسته فولادی و ایجاد عایق در مقابل افت حرارت، کوره دارای پوشش نسوز و دیرگذار است. سرعت چرخشی حدود ۱ تا ۱٫۵ دور در دقیقه است. کورههای روش تَر نسبت به کورههای روش خشک با ظرفیت مشابه، طول بزرگتری را نیاز دارند و معمولاً مبدل حرارتی قویتری دارند. لذا باعث افزایش مقدار لجن قرار گرفته شده در معرض گازهای احتراق میشوند. با راندمانترین کورههای خشک ۴٫۷ میلیون کیلوژول در ازای هر تن کلینکر مصرف میکنند، در حالی که کورههای تَر پُربازده تقریباً ۶٫۳ میلیون کیلوژول مصرف دارند.

سیستمهای کنترل

امروزه اکثر تجهیزات، سیستم کنترل مرکزی دارند که توسط یک کامپیوتر به طور پیوسته اطلاعات مربوط به اندازهگیریهای مختلف برای کوره را ثبت میکند. برنامههای نرمافزاری امکان تغییر در عملیات را به منظور حصول بازدهی بهینه در تمام اوقات فراهم مینمایند. تلویزیون رنگی مداربسته، اپراتور را قادر میسازد تا عملیات آتش کردن کوره را زیر نظر داشته و هدایت کند. اکثر سیستمهای کنترل عملیات متمرکز، اطلاعات را جمعآوری نموده و با استفاده از چهار تا شش لوله اشعه کاتدی با غربال چند مرحلهای و منحنیهای آماری نظارت میکنند.

خرد کردن نهایی

به علت ملاحظات محیطی و ملزومات کیفی، کلینکر پیش از آسیاب نهایی درون سالنها یا سیلوها ذخیره میشود. سپس به انبارهای آسیاب نهایی منتقل شده و به منظور کنترل زمان گیرش و بهبود ویژگیهای مربوط به مقاومت و تغییر حجم، کلینکر با ۵ تا ۷% گچ مخلوط میشود. افزودنیهای نظیر مواد کمکی پودری که مانع گیرش میشوند نیز جهت بهبود خواص مربوط به سیلان مخلوط میگردند.

آسیابهای مورد استفاده برای خردکردن نهایی عموماً آسیابهای ساچمهای یک یا دو کوپهای هستند که به صورت مداربسته یا جداساز هوای دینامیکی عمل میکنند. اخیراً تعدادی از کارخانهها از جداسازهای با راندمان بالا استفاده میکنند که اجزای درشت و بسیار ریز را به حداقل رسانده، خروجی آسیاب را افزایش داده و راندمان الکتریکی را بهبود میبخشند.

بسیاری از کارخانهها نیز جهت بهبود ظرفیت و راندمان آسیاب، جلوی آسیابهای نهایی پرسهای غلتکی نصب نمودهاند. سیمان حاصله از آسیاب نهایی به سیلوهای ذخیره یا حمل انتقال مییابد. محمولهها غالباً حجیم بوده و نیاز به واحدهای مخصوص برای کامیون و همچنین ریلهای انتقال دارند. محصول بستهبندی شده ۵/۴۲ کیلوگرمی در آمریکا و ۴۵ کیلوگرمی در مکزیک و کانادا در کیسههای کاغذی چندلا نیز در دسترس است.

همانطور که گفته شد فرآیند تولید سیمان در دو شکل کلی خشک و تر انجام میشود. در این مقاله از بلاگ رامکا تلاش شد هر دو فرآیند تولید سیمان تبیین شود و به صورت جزئی به این مسأله پرداخته شود. امیدواریم با مطالعه این مقاله توانسته باشید اطلاعات کامل و جامعی در زمینه فرایند تولید سیمان به دست آورید.

تفاوت بین contact cement and rubber cement در چیه؟

تفاوت در روش تولید سیمان است. برای دریافت اطلاعات بیشتر، لطفا مقاله را به صورت کامل مطالعه بفرمایید.

عالی و سپاس، شما بهترینید.🌸🌸

سپاس از لطف شما🌷