همان طور که میدانید ۷۰ تا ۸۰% از حجم بتن را سنگدانهها تشکیل میدهند، اما آیا سنگدانهها در کیفیت بتن تولید شده اهمیتی دارند؟! بسیاری از مهندسین و دستاندرکاران صنعت بتن، به نقش سنگدانهها در مخلوط بتن توجه ننموده و آن را فقط پر کننده حجم بتن میپندارند، حال آنکه این طور نیست و عدم استفاده از سنگدانه مناسب، باعث تولید بتنی بیکیفیت شده که قدرت تحمل فشار و تنشهای موجود را ندارد. اگر میخواهید بدانید که اصلیترین مشخصات سنگدانه بتن چیست، با ما در ادامه این مقاله از بلاگ رامکا همراه باشید.

انواع و مشخصات سنگدانه بتن

به طور معمول هر سنگی که مورد توجه متخصصین بتن قرار میگیرد، به شکل دانههای ماسه، ریگ، قلوه سنگ یا قطعات سنگ بستر خرد شده بوده و از مجموعه قابل تشخیصی از کانیها تشکیل شده است. بنابراین، کانیها اجزای اصلی تشکیلدهنده سنگها هستند که هر یک فرمول شیمیایی مشخص، ساختار کریستالی مخصوص و ساختار مولکولی منحصر به فردی دارند.

کانی کوارتز (دی اکسید سیلیکون)، جزء تشکیلدهنده اصلی سنگهایی نظیر ماسه سنگ و کوارتزیت است. به عبارت دیگر، دی اکسید سیلیکون میتواند با ترکیبات آلومینیوم، پتاسیم، سدیم، کلسیم یا منیزیم به نحوی وارد واکنش شیمیایی شود تا مجموعهای از کانیهای بسیار پیچیده تشکیل گردند. شناسایی صحیح این کانیها، مستلزم داشتن تخصص و تجربه در این زمینه است.

طبقهبندی سنگها

جدول زیر طبقهبندی عمومی سنگها با توجه به منشأ پیدایش آنها (آذرین، رسوبی یا دگرگونی) را ارائه میکند. سنگهای آذرین با سرد شدن مواد مذاب شکل میگیرند. اگر این مواد به آرامی سرد شوند، دانهها نسبتاً بزرگ خواهند بود و سنگها در رده سنگهای درونی قرار میگیرند، اما اگر مواد مذاب به سرعت سرد شوند، دانههای کوچکی تشکیل شده و سنگهای ریزدانه حاصل در طبقه سنگهای بیرونی قرار میگیرند. دو سنگ با منشأ آذرین (مثل: گرانیت و ریولیت) که از کانیهای مشابهی تشکیل شدهاند، تنها به دلیل اختلاف اندازه دانهها، دارای نام و خواص مهندسی کاملاً متفاوتی هستند. سنگهای رسوبی – همانطور که از اسمشان برمیآید- از انباشته شدن رسوبات در آب یا به وسیله باد تشکیل شدهاند.

سنگ آهک و دولومیت که به وفور به عنوان سنگدانه بتن مورد استفاده قرار میگیرد، منشأ رسوبی دارد. سنگ آهک حاوی درصد قابل توجهی کانی کلسیت (کربنات کلسیم) و سنگ دولومیت حاوی درصد زیادی کانی دولومیت (۵۴% کربنات کلسیم و ۴۶% کربنات منیزیم) است. به همان ترتیبی که در بیشتر انواع سنگها دیده میشود، کلسیت و دولومیت میتوانند در یک سنگ با یکدیگر ترکیب شوند و سنگ آهک دولومیتی یا دولومیت کلسیتی را تشکیل دهند. در استفاده از سنگهای رسوبی حاوی سیلیس، بخصوص شیل و چرت به عنوان سنگدانه بتن، بایستی با دقت فراوان تصمیمگیری نمود.

حرارت یا فشار ممتد در دورههای زمینشناسی، میتواند یک نوع سنگ را در طبقه دگرگونی به نوع دیگر تبدیل کند. این تغییر میتواند سودمند باشد؛ برای مثال تبدیل ماسه سنگ به کوارتزیت که سختتر و محکمتر است، بسیار مفید است؛ اما در عین حال ممکن است در بعضی سنگها تغییرات مناسب نباشد؛ برای مثال سنگهای دگرگونی متورق که دارای ساختار ورقهای کم و بیش موازی از دانههای کانی هستند، نظیر شیست یا اسلیت یا سنگهای غیر متورق، نظیر کوارتزیت و سنگ مرمر که بیشتر ساختار اتفاقی دارند.

| دسته | نوع | خانواده |

| آذرین | درونی (درشتدانه) | گرانیت* سینیت* دیوریت* گابرو بریدوتیت پیروکسنیت هورنبلندیت |

| آذرین | بیرونی (ریزدانه) | شیشه سنگ پومیس توف ریولیت* + تراخیت* + اندزیت* + بازالت+ دیاباز |

| رسوبی | آهکی | سنگ آهک دولومیت |

| رسوبی | سیلیسی | شیل ماسهسنگ چرت کنگلومرا++ برش++ |

| دگرگونی | متورق | گنایس شیست آمفیبولیت اسلیت |

| دگرگونی | غیرمتورق | کوارتز مرمر سرپنتینیت |

*اغلب به شکل سنگ پورفیری یافت میشود.

+ هنگامی که میزان کانیهای تشکیلدهنده آن به طور کمی قابل تعیین نباشد، تحت اصطلاح عمومی فلسیت بیان میشود.

++ بخشی یا تمام این سنگها میتواند از مواد آهکی تشکیل شده باشد.

جداول زیر برخی خواص فیزیکی و مهندسی انواع اصلی سنگها و به طور کلی مشخصات سنگدانه بتن را ارائه میکند. دیگر اصطلاحات مربوط به زمینشناسی و کانیشناسی را میتوان در فهرست اجزای متشکّله سنگدانههای معدنی طبیعی در استاندارد ASTM C294 مشاهده نمود.

| افت بر اثر سایش (%) | ||||

| نوع سنگ | نام سنگ | توده ویژه | جذب آب* | آزمایش لوسآنجلس+ |

| آذرین | گرانیت | ۶۵/۲ | ۳/۰ | ۳۸ |

| آذرین | سینیت | ۷۴/۲ | ۴/۰ | ۲۴ |

| آذرین | دیوریت | ۹۲/۲ | ۳/۰ | |

| آذرین | گابرو | ۹۶/۲ | ۳/۰ | ۱۸ |

| آذرین | پریدوتیت | ۳۱/۳ | ۳/۰ | |

| آذرین | فلسیت | ۶۶/۲ | ۸/۰ | ۱۸ |

| آذرین | بازالت | ۸۶/۲ | ۵/۰ | ۱۴ |

| آذرین | دیاباز | ۹۶/۲ | ۳/۰ | ۱۸ |

| رسوبی | سنگآهک | ۶۶/۲ | ۹/۰ | ۲۶ |

| رسوبی | دولومیت | ۷۰/۲ | ۱/۱ | ۲۵ |

| رسوبی | شیل | ۵/۲-۸/۱ | ||

| رسوبی | ماسهسنگ | ۵۴/۲ | ۸/۱ | ۳۸ |

| رسوبی | چرت | ۵۰/۲ | ۶/۱ | ۲۶ |

| رسوبی | کنگلومرا | ۶۸/۲ | ۲/۱ | |

| رسوبی | برش | ۵۷/۲ | ۸/۱ | |

| دگرگونی | گنایس | ۷۴/۲ | ۳/۰ | ۴۵ |

| دگرگونی | شیست | ۸۵/۲ | ۴/۰ | ۳۸ |

| دگرگونی | آمفیبولیت | ۰۲/۳ | ۴/۰ | ۳۵ |

| دگرگونی | اسلیت | ۷۴/۲ | ۵/۰ | ۲۰ |

| دگرگونی | کوارتزیت | ۶۹/۲ | ۳/۰ | ۲۸ |

| دگرگونی | مرمر | ۶۳/۲ | ۲/۰ | ۴۷ |

| دگرگونی | سرپنتین | ۶۲/۲ | ۹/۰ | ۱۹ |

* با فرو بردن در آب در فشار و دمای محیط

+ ASTM C535

| نوع سنگ | نام سنگ | مقاومت مکانیکی | دوام | پایداری شیمیایی | مشخصات سطحی | حضور ناخالصیهای نامطلوب | وجوه شکسته |

| آذرین | گرانیت، سینیت، دیوریت | خوب | خوب | خوب | خوب | محتمل | خوب |

| آذرین | فلسیت | خوب | خوب | مورد تأیید | نسبتاً خوب | محتمل | نسبتاً خوب |

| آذرین | بازالت، دیاباز، گابرو | خوب | خوب | خوب | خوب | به ندرت | نسبتاً خوب |

| آذرین | پریدوتیت | خوب | نسبتاً خوب | مورد تأیید | خوب | محتمل | خوب |

| رسوبی | سنگآهک، دولومیت | خوب | نسبتاً خوب | خوب | خوب | محتمل | خوب |

| رسوبی | ماسهسنگ | نسبتاً خوب | نسبتاً خوب | خوب | خوب | به ندرت | خوب |

| رسوبی | چرت | خوب | ضعیف | ضعیف | نسبتاً خوب | بسیار محتمل | ضعیف |

| رسوبی | کنگلومرا، برش | نسبتاً خوب | نسبتاً خوب | خوب | خوب | به ندت | نسبتاً خوب |

| رسوبی | شیل | ضعیف | ضعیف | – | خوب | محتمل | متوسط تا ضعیف |

| دگرگونی | گنایس، شیست | خوب | خوب | خوب | خوب | به ندرت | خوب تا متوسط |

| دگرگونی | کوارتزیت | خوب | خوب | خوب | خوب | به ندرت | نسبتاً خوب |

| دگرگونی | مرمر | نسبتاً خوب | خوب | خوب | خوب | محتمل | خوب |

| دگرگونی | سرپنتینیت | نسبتاً خوب | نسبتاً خوب | خوب | متوسط تا ضعیف | محتمل | نسبتاً خوب |

| دگرگونی | آمفیبولیت | خوب | خوب | خوب | خوب | به ندرت | نسبتاً خوب |

| دگرگونی | اسلیت | خوب | خوب | خوب | ضعیف | به ندرت | ضعیف |

بیشتر بخوانید: نقش سنگدانه در بتن

اندازه و دانهبندی سنگدانه در مشخصات سنگدانه بتن

دانههای سنگی به دو دسته سنگدانههای درشت (Coarse Aggregates) یا شن (Gravel) و سنگدانههای ریز (Fine aggregates) یا ماسه (Sand) تقسیم میشوند. مرز اندازه سنگدانههای ریز و درشت، الک استاندارد نمره ۴ است که اندازهی شبکه آن ۴/۷۶ میلیمتر است؛ به طوری که سنگدانههای عبوری از الک نمره ۴، ماسه و سنگدانههای مانده روی الک شماره ۴، شن محسوب میشوند. از طرفی سنگدانههای ریز نباید کوچکتر از ۰/۰۷۵ میلیمتر باشند.

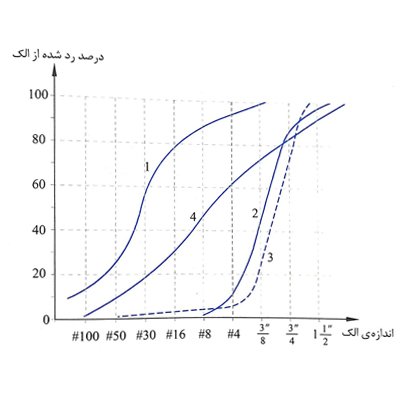

دانهبندی به معنای نحوه توزیع وزنی سنگدانه بتن از نظر ابعاد است و بر اساس منحنی دانهبندی مشخص میشود؛ منحنیای که نحوه توزیع دانهها را از نظر ابعاد تعیین میکند.

برای تنظیم منحنی دانهبندی، لازم است ابتدا شن یا ماسه یا مخلوط شن و ماسه مورد نظر را انتخاب نموده و از الکهای استاندارد عبور دهید. تعداد الکهای استاندارد متداول مورد استفاده در دانهبندی مصالح دانهای ریز و درشت، ۹ عدد است که ۵ الک در محدوده ماسه، ۱ الک به عنوان مرز شن و ماسه، و ۳ الک در محدوده شن قرار دارد. علاوه بر این، به طور معمول از تفکیک سازی زیر برای دستهبندی سنگدانههای درشت دانه استفاده میشود:

- شن نخودی در محدوده ۴/۷۶ تا ۹/۵ میلیمتر یا در محدوده ۴/۷۶ تا ۱۲/۵ میلیمتر

- شن بادامی در محدوده ۹/۵ تا ۱۹ میلیمتر یا در محدوده ۱۲/۵ تا ۲۵ میلیمتر

- شن بادامیدرشت در محدوده ۱۹ تا ۳۲ میلیمتر یا در محدوده ۲۵ تا ۳۷/۵ میلیمتر

منحنیهای دانهبندی در مشخصات سنگدانه بتن به دو دسته منحنی دانهبندی پیوسته و منحنی دانهبندی ناپیوسته (گسسته) تقسیم میشوند، اما بنا به دلایل ذیل، معمولاً در ساخت بتن از مصالح با دانهبندی پیوسته استفاده میشود:

- در این نوع دانهبندی، سنگدانههای کوچکتر در میان دانههای درشتتر قرار میگیرند و در نتیجه، فضای خالی میان دانهها کاهش یافته و مصرف خمیر سیمان کم میشود.

- در این نوع دانهبندی، سنگدانهها با ابعاد مختلف در تمام قسمتهای بتن توزیع شده و به خوبی جای خود را میان یکدیگر باز میکنند. بنابراین حجم بیشتری از بتن با سنگدانههای نزدیک به هم اشغال شده و انتقال تنش در بتن و همچنین میان سنگدانهها، به صورت همگنتری انجام میشود.

- این دانهبندی، بر خصوصیات پلاستیک بتن تأثیر گذاشته و روانی و سهولت کار کردن با بتن تازه را افزایش میدهد. به طور کلی استفاده از مصالح با دانهبندی پیوسته، مقاومت و دوام بتن را میافزاید.

در شکل بالا نمونههایی از منحنیهای دانهبندی نمایش داده شده است. منحنی شماره ۱ در محدوده شن و ماسه پیوسته نبوده، ولی در محدوده ماسه پیوسته است. منحنی شماره ۲، در محدوده شن پیوسته بوده، ولی در محدوده شن و ماسه گسسته است. منحنی شماره ۳، در محدوده شن و ماسه توسعه یافته، اما در حدود ۶۰% کل دانهها در محدوده الک ۳/۴ تا ۳/۸ اینچ قرار گرفتهاند؛ یعنی ابعاد بعضی دانهها به صورت چشمگیر نسبت به سایر دانهها بیشتر بوده و بنابراین منحنی شماره ۳ گسسته محسوب میشود.

منحنی شماره ۴ نیز منحنی دانهبندی پیوسته (شکل منحنی دانهبندی پیوسته در هر محدوده، مشابه حرف s کشیده است) در محدوده شن و ماسه است و حاوی تمام ابعاد دانهها به مقدار متناسب میباشد.

بیشتر بخوانید: روش تولید و فرآوری بتن

مقاومت و سختی سنگدانهها

سنگدانهها باید از نظر مکانیکی مقاوم باشند. از آنجا که سنگدانه نقش باربری و اسکلتبندی بتن را بر عهده دارد و عامل اصلی انتقال تنش است، در صورت مقاوم نبودن، به سرعت در مقابل تنش متلاشی میشود. از این رو بتن ساخته شده با آنها مقاومت مناسبی از خود نشان نمیدهد. سنگدانهها از نظر سختی و مقاومت به سه گروه تقسیم میشوند که در مشخصات سنگدانه بتن حائز اهمیت است:

- سنگهای سخت و مقاوم: شامل اکثر سنگهای سیلیسی، از قبیل: گرانیت، کوارتزیت، آندوزیت و بازالت.

- سنگهای نیمه سخت (متوسط): شامل اکثر سنگهای آهکی، از قبیل: سنگ آهک، دولومیت، مرمر و تراورتن.

- سنگهای سست: شامل سنگهای رسی، مانند شیل و رس سنگ و بعضی دیگر از سنگها، مثل ماسه سنگ.

تهیه مصالح سنگدانهای از سنگهای نیمهسخت، بخصوص از سنگهای آهکی که تقریباً در کل کشور یافت میشود، برای ساخت بتن معمولی مناسب است، ولی برای ساخت بتن با مقاومت بالا (مقاومت بیش از ۸۰ مگاپاسکال)، باید مصالح سنگدانهای را از سنگهای سخت و مقاوم، مثل کوارتزیت یا آندوزیت تهیه نمود تا حاوی بهترین مشخصات سنگدانه بتن باشند.

بتن با مقاومت بالا را نمیتوان با سنگدانههای ساختار ضعیف و سنگهایی که مشخصات سنگدانه بتن مناسبی ندارند ساخت. برای نمونه، مقاومت فشاری ۲۸ روزه بتن عایقبندی که حاوی سنگدانه ورمیکولیت (مادهای نرم و شکننده) است، از ۲۵/۵ مگاپاسکال تجاوز نمیکند، در حالی که مقاومت بتن با نسبتبندی و عملآوری دقیق حاوی سنگ آهک پُر مقاومت شکسته، سنگ آذرین سیاه شکسته یا شن کوارمزیتی از ۷۰ مگاپاسکال فراتر میرود.

علیرغم رابطه تقریباً واضح میان مقاومت بتن و مقاومت سنگدانه، عوامل دیگری نظیر: شکل دانه، بافت سطحی، دانهبندی و نسبت آب به سیمان بتن نیز ارزیابی دقیق سهم مقاومت سازهای سنگدانه را ناممکن میسازد. برای نمونه مقاومت فشاری سنگهای مختلف در شکل ذیل آمده است:

تغییرات مقاومت فشاری حتی در سنگهای مشابه، پیشبینی مقاومتهای بتن را دشوار میسازد؛ حتی انجام آزمایشهای مدول الاستیسیته نیز نتوانسته به این پیشبینی کمک کنند. اثر شکل، بافت و مدول الاستیسیته بر میزان مقاومت بتن، در ذیل آمده است:

| تأثیر نسبی (%) | |||

| شکل | بافت سطحی | مدول الاستیسیته | |

| مقاومت خمشی | ۳۱ | ۲۶ | ۴۳ |

| مقاومت فشاری | ۲۲ | ۴۴ | ۳۴ |

در بتنهای توانمند که مقاومت آنها در سن ۵۶ روز بین ۹۷ مگاپاسکال تا ۱۰۷ مگاپاسکال بوده، مقاومت بتن حاوی گرانیت کمتری بوده است و مقاومت چهار نوع سنگ گرانیت شکسته، شن سیلیسی گرد و صیقلی، سنگ آهک شکسته و دیاباز شکسته بالاتر بوده است. مدول الاستیسیته بتن نیز در همین سن به ترتیب در گرانیت، شن، دیاباز و سنگ آهک افزایش یافته است. در نظر داشته باشید سنگدانههای درشت ریزبافت برای تولید بتن با کیفیت بالا بهتر هستند.

مقاومت سایشی سنگدانهها

یکی از مشخصات سنگدانه بتن این است که سنگدانههای مصرفی در مقابل سایش مقاوم باشند، زیرا در غیر این صورت سنگدانههای سنگی در مرحله ساخت و ریختن بتن دچار ساییدگی و خرد شدگی میشوند. گذشته از این، برای سطوح بتنی در معرض تردد و استفادهی ترافیکی (نظیر رویههای بتنی)، مقاومت سایشی سنگدانهها از اهمیت زیادی برخوردار است.

مقاومت سایشی سنگدانههای سنگی که از جمله اصلیترین مشخصات سنگدانه بتن است، با آزمایش لوس آنجلس تعیین میشود. استانداردها حداکثر میزان مجاز کاهش وزن سنگدانههای درشت را در آزمایش لوس آنجلس، ۵۰% تعیین کردهاند.

واکنش قلیایی سنگدانهها

سنگدانهها نباید استعداد واکنش قلیایی داشته باشند، زیرا در صورت داشتن واکنش قلیایی، اجزای سطحی آنها در بتن سخت شده، واکنشهای همراه با ازدیاد حجم ایجاد کرده و باعث ترک خوردگی، خرد شدگی و انهدام بتن میشوند. واکنش قلیایی سنگدانهها، در حقیقت واکنش کانیهای فعال بعضی از انواع سنگدانهها با هیدروکسیدهای قلیایی بتن در حضور رطوبت است که عموماً از قلیاییهای سیمان، Na2O و K2O، به بتن منتقل شدهاند.

بخصوص اگر سنگدانهها استعداد واکنش قلیایی داشته و از طرفی قلیاییهای معادل سدیم در سیمان بیش از ۰/۶% باشند، خطر واکنش قلیایی سنگدانهها قابل توجه تلقی میشود.

به عنوان نشانهای از حضور واکنش قلیایی سنگدانهها در بتن میتوان به ایجاد شبکهای از ترکهای به هم پیوسته (ترکهای پوست سوسماری یا ترک خوردگی نقشهای)، درزهای بسته شده، جدا شدن سطحی بتن در مجاورت درزها، جابهجایی قسمتهای مختلف سازه نسبت به یکدیگر و بیرون جهیدگی ذرات کوچک در سطح بتن اشاره کرد.

بیشتر بخوانید: افزودنی بتن در هوای سرد

مقاومت یخزدگی سنگدانهها در مشخصات سنگدانه بتن

سنگدانهها باید در مقابل یخ زدن و ذوب شدن مقاوم باشند، زیرا در غیر این صورت بتن ساخته شده در سیکلهای یخزدگی از ناحیه سنگدانهها آسیبپذیر بوده و به تدریج متلاشی میشوند. مقاومت در برابر سیکلهای یخ زدن و ذوب شدن که از اصلیترین مشخصات سنگدانه بتن است، به عواملی چون: میزان تخلخل سنگدانه، نفوذپذیری سنگدانه و پتانسیل جذب آب آن و نیز مقاومت کششی سنگدانه وابسته است.

مقاومت پایین سنگدانهها در مقابل سیکلهای یخ زدن و ذوب شدن، ممکن است در رویههای بتنی در معرض یخبندان، پس از ۳ تا ۴ سال، ترک خوردگی خاصی به نام ترک خوردگی D ایجاد کند. ترکهای D به صورت ترکهای با فواصل نزدیک و موازی با درزهای عرضی و طولی موجود در رویه بتنی ایجاد شده و از طرف درز به سمت مرکز پانل رویه گسترش مییابند؛ به طوری که در نهایت به شکل حرف انگلیسی D در میآیند.

شکل ظاهری و بافت سنگدانهها

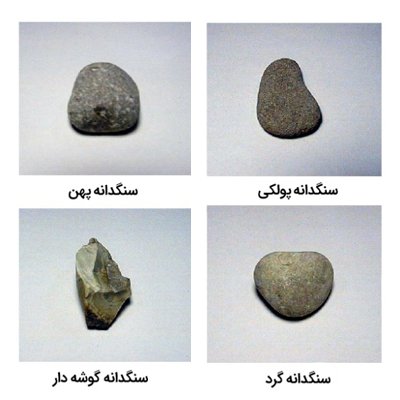

سنگدانههای ریز یا درشت مورد استفاده که یکی از اصلیترین مشخصات سنگدانه بتن محسوب میشوند، از نظر شکل ظاهری به ۶ دسته تقسیم میگردند:

- سنگدانههای گرد: سنگدانههایی که در اثر فرسایش در طبیعت، به شکلی تقریباً گرد و کروی، با سطحی صاف تبدیل شدهاند، جزو این گروه از سنگدانهها قرار میگیرند. این سنگدانهها عموماً در بستر رودخانه یا ساحل دریا یافت میشوند و زمانی که به صورت تودهای در بتن قرار میگیرند، کمترین فضای خالی را در بتن ایجاد میکنند (حدود ۳۲%).

- سنگدانههای نامنظم: این سنگدانهها تقریباً سطحی صاف دارند، ولی شکل آنها کروی نیست. مصالح استخراج شده از معادن طبیعی، شامل چنین دانههایی هستند. زمانی که این سنگدانهها به صورت تودهای در بتن قرار میگیرند، حدود ۳۶% فضای خالی در بتن ایجاد میکنند.

- سنگدانههای گوشهدار: سطح این سنگدانهها صاف و صیقلی نبوده و اصولاً دارای گوشههای تیز هستند. شکل کلی این دانهها به مکعب نزدیک است و مصالح سنگ شکسته در رده سنگدانههای گوشهدار قرار میگیرند. سنگدانههای گوشهدار بیشترین فضای خالی را در بتن ایجاد میکنند (حدود ۴۰%). از این رو ساخت بتن با این دانهها در مقایسه با دو نوع قبلی دانه، به خمیر سیمان بیشتری نیاز دارد.

- سنگدانههای پولکی یا پهن: سنگدانههای پهن از جمله سنگدانههایی هستند که ضخامتشان به شکل قابل ملاحظهای نسبت به دو بُعد دیگرشان کمتر است. دانههای پولکی در مصالح رودخانهای (با سطوح صاف و صیقلی) و در مصالح شکسته یافت میشوند؛ ضمن آنکه سنگدانههای ریز نیز ممکن است به طور قابل ملاحظه (بخصوص در ماسه شکسته) پولکی شکل باشند. اصولاً کارکرد غیر حرفهای و غیر اصولی دستگاه سنگشکن، منجر به تولید مقدار قابل توجهی مصالح شکسته پولکی خواهد شد.

- سنگدانههای سوزنی: سنگدانههایی هستند که طول آنها به میزان قابل توجهی نسبت به سایر ابعاد آن بزرگتر است. این دانهها در مصالح رودخانهای (با سطوح صاف و صیقلی) و در مصالح شکسته یافت میشوند.

- سنگدانههای پولکی و دراز: سنگدانههایی هستند که طول آنها نسبت به عرضشان بزرگتر بوده و عرض آنها نسبت به ضخامتشان بیشتر است.

اصولاً سنگدانههای مناسب برای ساخت بتن، سنگدانههای گرد، نامنظم و گوشهدار هستند، زیرا بکارگیری دانههای پولکی و سوزنی شکل، روانی و کارایی بتن تازه را کاهش داده و از مقاومت بتن نیز میکاهد. از این رو در بعضی مراجع و به فرض آنکه تعریف استاندارد ASTM C125 برای سنگدانه پهن و دراز به کار گرفته شود، حداکثر مقدار مجاز این سنگدانهها جهت مصرف در بتن برابر ۱۵% ذکر شده است.

مبحث نهم مقررات ملی نیز، حداکثر ضریب پولکی دانههای ریز را به ۳۰% و حداکثر ضریب سوزنی دانههای درشت را (اگر بزرگترین بُعد دانهها تا ۱۲/۵ یا تا ۳۸ میلیمتر باشد)، به ترتیب به ۴۵ یا ۴۰% محدود میکنند.

توجه داشته باشید استفاده از سنگدانههای گرد در ساخت بتن که از اصلیترین مشخصات سنگدانه بتن است، کمترین نیاز به مصرف سیمان را به خود اختصاص میدهد. دلیل این مسأله آن است که دانههای گرد نسبت به دانههای نامنظم و گوشهدار، سطح ظاهری کمتری داشته و در نتیجه، خمیر سیمان کمتری برای پوشش سطح ظاهری دانهها نیاز دارد. بدینترتیب میتوان گفت از نظر مصرف کمتر سیمان پس از سنگدانههای گرد، سنگدانههای نامنظم و سنگدانههای گوشهدار قرار دارند.

از سوی دیگر باید گفت بتنی که با سنگدانههای گوشهدار ساخته شود، به دلیل امکان درگیر شدن بهتر سنگدانهها با یکدیگر و برقراری اصطکاک بهتر میان آنها مقاومتر خواهد بود. بدینترتیب در محدود بتن با مقاومت معمولی (مثلاً تا مقاومت فشاری ۴۰ مگاپاسکال)، شکل سنگدانه در مقاومت بتن تأثیر اساسی نداشته و با انواع سنگدانههای گرد، نامنظم و گوشهدار (به شرط مرغوب بودن)، میتوان به مقاومت تقریباً یکسان دست یافت.

در مقابل برای ساخت بتن با مقاومت بالا، استفاده از سنگدانههای گوشهدار موجب تولید بتن با مقاومت بالاتری میشود. توجه داشته باشید وجود سنگدانههای سوزنی و پولکی در بتن، به دلیل ایجاد تمرکز تنش و شکستن سنگدانه، مقاومت نهایی بتن را میکاهد.

بافت سطحی سنگدانهها

تقسیم بافت و ساختار سطحی سنگدانهها به درجه سایش سطحی، نرمی و زبری سطح سنگدانه، سختی، اندازه ذرات، ساختار مولکولی و خصوصیات حفرهای سنگ اصلی وابسته است. بافت و ساختار سطحی سنگدانهها که از جمله مشخصات سنگدانه بتن است، در ۶ گروه ذیل تقسیم میشود:

- بافت شیشهای: سنگدانههایی با شکست صدفی؛ نظیر دانههایی از جنس سنگ چخماق سیاه یا سرباره شیشهای.

- بافت صاف و نرم: سنگدانههای با آب ساییده شده یا صاف و نرم، به دلیل شکسته شدن از سنگهای لایهای یا سنگهای با بافت دانهای بسیار ریز، مثل شن رودخانهای، یا دانههایی از جنس چرت، تخته سنگ و مرمر.

- بافت دانهای: سنگدانههایی که در شکست کم و بیش، حاوی ذرات گرد یکنواخت به هم هستند؛ نظیر دانههایی از جنس ماسه سنگ.

- بافت ناهموار و خشن: سنگدانههای ناشی از شکست ناهموار سنگهای حاوی ذرات ریز یا متوسط (ولی نه با حالت بلوری آشکار)، مثل دانههای حاصل از شکستن بازالت و سنگ آهک.

- بافت بلوری: سنگدانههایی با اجزای بلوری آشکار، مثل: دانههای از جنس گرانیت، گابرو و گنایس.

- بافت حفرهدار: سنگدانههایی با حفرههای آشکار سطحی، مثل: دانههایی از جنس پومیس (سنگ پا)، کلینکر و رس منبسط شده.

در نظر داشته باشید بافت و ساختار سطحی سنگدانه به همراه شکل آن، بر میزان آب مورد نیاز برای ساخت بتن و خصوصیات روانی بتن تازه مؤثر است. به علاوه بافت سطحی خشن تر دانه، مقاومت خمشی بتن و نیز مقاومت فشاری بتن را افزایش میدهد.

نکته: منحنی دانهبندی در صورتی پیوسته محسوب میشود که دارای دو خصوصیت ذیل باشد:

- تمام ابعاد استاندارد دانهها در محدودهی مورد نظر را فراگیرد.

- بعضی از ابعاد دانهها نسبت به سایر ابعاد به میزان قابل توجه بیشتر یا کمتر نباشد.

بیشتر بخوانید: افزایش مقاومت فشاری بتن

رطوبت سطحی و جذب آب سنگدانهها

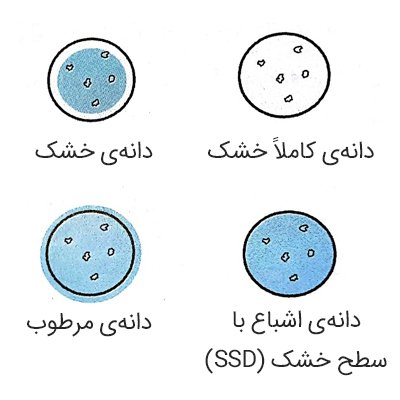

لازم است جذب آب و رطوبت سطحی دانهها که از مشخصات سنگدانه بتن است، با تخمین مناسب برآورد شود؛ به طوری که بتوان میزان آب در خمیر سیمان و نسبت آب به سیمان در مخلوط را به طور واقعبینانه تنظیم نمود. به طور کلی سنگدانهها از نظر رطوبت سطحی و جذب آب ممکن است در ۴ وضعیت قرار گیرند:

- دانههای کاملاً خشک (خشک شده در کوره): دانههایی هستند که در خشککن آزمایشگاهی در دمای ۱۰۰ تا ۱۱۰ درجه تحت حرارت قرار گرفته و کاملاً خشک شده باشند. بدینترتیب در دانههای کاملاً خشک،کلیهی حفرهها و خلل و فرج از آب و رطوبت تخلیه شده است.

- دانههای خشک (خشک شده در هوا): دانههایی هستند که در هوا خشک شدهاند و ظاهر آنها خشک است، ولی داخل بعضی از حفرههای میانی دانه آب وجود دارد، در حالی که حفرههای مجاور سطح خارجی فاقد آب هستند.

- دانههای اشباع با سطح خشک (SSD): دانههایی هستند که کلیه حفرهها و خلل و فرج آنها پر از آب است، ولی در سطح دانه آب اضافی وجود ندارد. چنانچه دانهها به مدت ۲۴ ساعت در آب غوطهور بوده و سپس سطح ظاهری آنها با یک پارچه کتان یا حوله خشک شود، در حالت اشباع با سطح خشک قرار خواهند گرفت. اصولاً سطح ظاهری دانههای اشباع با سطح خشک نمناک به نظر میرسد.

- دانههای مرطوب یا خیس: دانههایی هستند که حفرهها و خلل و فرج داخلی آنها اشباع از آب بوده و از طرفی سطح آنها نیز خیس باشد. دانههایی که پس از ۲۴ ساعت غوطهوری از آب بیرون آورده شوند، دانه خیس محسوب میشوند. شکل زیر وضعیت دانهها را در حالتهای کاملاً خشک، خشک، اشباع با سطح خشک و مرطوب نشان میدهد.

جذب آب سنگدانه به صورت دلخواه، میزان آب ورودی به خلل و فرج با حفرات مویینه طی خیساندن به مدت ۲۴ ساعت است که بر اساس وزن سنگدانه خشک شده در گرمخانه به صورت ذیل محاسبه میشود:

که در آن:

A = وزن نمونه خشک شده در گرمخانه در هوا (gr)

B = وزن نمونه در حالت اشباع با سطح خشک در هوا (gr)

بعضی سنگهای رسوبی نرمتر یا با تخلخل بیشتر، مقادیر جذب آب بیشتری دارند. سنگدانههایی که تا حد اشباع آب جذب کردهاند، اما سطوح آنها به نحو مشهودی مرطوب نیست، در حالت اشباع با سطح خشک نامیده میشوند که معمولاً با SSD نمایش داده میشوند.

مؤسسات مختلف در مورد اینکه بهتر است مشخصات سنگدانه بتن را بر حسب سنگدانههای خشک شده در گرمخانه یا اشباع با سطح خشک محاسبه کرد، هم عقیده نیستند و این اختلاف نظر، موجب دو تعریف از چگالی، یعنی توده ویژه یا توده ویژه براساس شرایط اشباع با سطح خشک شده است. اختلاف این دو تعریف را میتوان با در نظر گرفتن درشت دانهای که در آب قرار داشته و سپس سطح آن خشک شده و در هوا توزین شده است و دوباره در آب توزین شده نشان داد.

که در آن:

A = وزن نمونه خشک شده در گرمخانه، در هوا (gr)

B = وزن نمونه در حالت اشباع با سطح خشک، در هوا (gr)

C = وزن نمونه اشباع شده، در آب (gr)

چگالی و وزن مخصوص دانهها

یکی دیگر از مواردی که در مشخصات سنگدانه بتن حائز اهمیت است، چگالی و وزن مخصوص سنگدانهها است، زیرا هم به ساختار فیزیکی اجزای تشکیل دهنده و هم به شکل، اندازه و شرایط رطوبتی دانه مرتبط است. در تکنولوژی بتن چگالی و وزن مخصوص دانهها با تعاریف مختلفی به کار میرود که در ادامه به تعاریف ارائه شده در ASTM C125 و ۱۲۷ ASTM C اشاره خواهد شد.

چگالی تودهای

چگالی تودهای سنگدانه (وزن واحد دانه) عبارت است از جرم یا وزنی از دانه که برای پر کردن یک ظرف با حجم واحد مورد نیاز است. بدینترتیب حجمی از دانه که در تعیین چگالی ظاهری مورد استفاده قرار میگیرد، شامل هر دو حجم دانهها و حجم فضای خالی میان آنها خواهد بود. چگالی تودهای دانههای متداول که در ساخت بتن با وزن معمولی به کار گرفته میشود، در محدوده ۱۲۰۰ تا ۱۷۵۰ کیلوگرم بر متر مکعب متغیر است.

میزان حفره بین ذرات دانهای، تأثیر بسزایی در چگالی تودهای سنگدانه دارد. افزایش میزان حفره، چگالی تودهای دانه را کاهش داده و نیاز به آب بتن ساخته شده با آن دانهها را افزایش میدهد. در یک دانهبندی پیوسته هر چه دانهها درشتتر باشند، میزان حفرهها کاهش مییابد. در مقابل، گوشهدار بودن دانهها میزان حفرهها را افزایش میدهد.

چگالی نسبی (وزن مخصوص)

نسبت جرم (وزن در هوا) از یک حجم مشخص دانهها در یک دمای معین، به جرم (وزن) همان حجم از آب مقطر در دمای معین، چگالی نسبی سنگدانه نامیده میشود. بدینترتیب وزن مخصوص (چگالی نسبی) بدون بعد بوده و از تقسیم چگالی سنگدانه به چگالی آب به دست میآید. وزن مخصوص دانه بر اساس ASTM C127 در دمای معین ۲۳ درجه سانتیگراد و در حالتهای زیر تعریف میشود:

- وزن مخصوص ظاهری: نسبت وزن در هوا از حجم واحد قسمت نفوذناپذیر سنگدانه در دمای معین، به وزن در هوا از همان حجم آب مقطر بدون گاز در دمای معین.

- وزن مخصوص تودهای: نسبت وزن در هوا از حجم واحد دانه در دمای معین، شامل: حفرههای نفوذپذیر و نفوذناپذیر در اجزا، بدون حفرههای بین دانهها، به وزن در هوا از همان حجم آب مقطر بدون گاز در دمای معین. وزن مخصوص تودهای در حالت خشک دانه تعیین شده و به همین دلیل با نام وزن مخصوص تودهای خشکه نیز خوانده میشود.

- وزن مخصوص تودهای در حالتSSD: نسبت وزن در هوا از حجم واحد دانه در دمای معین، شامل وزن آب داخل حفرهها در حدی که با غوطهوری در آب برای حدود ۲۴ ساعت حاصل شده است، بدون حفرههای بین دانهها، به وزن در هوا از همان حجم آب مقطر بدون گاز در دمای معین.

مشخصات حرارتی سنگدانه

در مشخصات سنگدانه بتن، سه خاصیت مهم حرارتی دانهها، یعنی ضریب انبساط حرارتی، حرارت ویژه و ضریب هدایت حرارتی اهمیت زیادی دارد. خواص دوم و سوم در بتنهای حجیم – که مسأله عایقبندی دارند – نسبت به ساختمانهای معمولی، مورد توجه بیشتری قرار میگیرند. در عمل، تأثیر ضریب انبساط حرارتی سنگدانهها که تعیین کننده مقدار نظیر برای بتن میباشد، به میزان سنگدانه در مخلوط وابسته است.

اگر ضریب انبساط حرارتی سنگدانهها و خمیر سیمان بیش از۶-۱۰ ۵/۵ بر درجه سانتیگراد با یکدیگر تفاوت داشته باشد، دوام بتن ساخته شده از آنها در برابر یخ زدن و آب شدن به طور قابل ملاحظهای تحتتأثیر قرار میگیرد. اختلاف کم میان انبساط حرارتی دانهها و خمیر سیمان، در دماهای بین ۴ تا ۶۰ درجه سانتیگراد حائز اهمیت نیست و علت آن، اصلاحی است که جمع شدگی و خزش بتن در انبساط پدید میآورد.

جدول زیر نشان میدهد که ضریب انبساط حرارتی دانههای سنگی متداول در بتن بین ۶-۱۰ ۵ و از۶-۱۰ ۱۳ بر درجه سانتیگراد متغیر است. برای خمیر سیمان هیدراته شده، ضریب انبساط حرارتی بین ۶-۱۰ ۱۱ و از۶-۱۰ ۱۶ بر درجه سانتیگراد تغییر میکند که این مقادیر به درجه اشباع خمیر بستگی دارد.

وزن سنگدانهها

در مشخصات سنگدانه بتن، سنگدانهها را بر اساس چگالی میتوان به سه گروه سبک، معمولی و سنگین تقسیم کرد.

- سنگدانههای سبک: سنگدانههایی که کمتر از ۱۱۰۰kg/m3 وزن داشته باشند، سبک در نظر گرفته میشوند و در تولید انواع مختلف بتنهای سبک کاربرد دارند. وزن سبک این سنگها به خاطر ساختمان لانه زنبوری یا بسیار متخلخل آنها است. مواد آلی لانه زنبوری، مانند خرده چوب، به دلیل دوام ضعیف در محیط قلیایی مرطوب در بتن سیمان پرتلندی، نباید به عنوان سنگدانه مصرف شوند.

سنگدانههای سبک طبیعی، به وسیله فرآوری سنگهای آتشفشانی آذرین، مانند: پومیس و پوکه سنگ تولید میشوند. سنگدانههای سبک مصنوعی میتوانند به وسیله فرآوری حرارتی، مواد مختلفی مانند: رس، شیل، اسلیت، دیاتومه، پرلیت، ورمیکولیت، روباره آهنگدازی و خاکستر بادی تولید شوند.

طیف کاملی از سنگدانههای سبک با وزن ۸۰ تا ۹۰۰kg/m3 موجود است. سنگدانههای بسیار متخلخل که در انتهای سبکتر طیف میباشند، به طور کلی ضعیفند و برای ساخت بتنهای عایق غیر سازهای مناسبتر هستند. در انتهای دیگر طیف، سنگدانههای سبکی هستند که نسبتاً کم تخلخلتر میباشند. وقتی ساختار منفذی، شامل منافذ ریزی باشد که به طور یکنواخت توزیع شده باشند، سنگدانه معمولاً قوی است و قابلیت تولید بتن سازهای را دارد.

ASTM مشخصات جداگانهای برای مصرف سنگدانههای سبک در بتن سازهای (ASTM C330)، بتن عایق (ASTM C332) و بتن برای تولید قطعات با مصالح بنایی (ASTM C331) دارد. این مشخصات حاوی شرایط دانهبندی، مواد نامطلوب، وزن واحد حجم سنگدانه، وزن واحد حجم، مقاومت و جمع شدگی و خشک شدگی بتن دارای سنگدانه میباشد.

- سنگدانههای سنگین: سنگدانههای سنگین در مقایسه با بتن با وزن معمولی که به طور متعارف وزن واحد حجم آن حدود ۲۴۰۰kg/m3 است، از۲۹۰۰ تا ۶۰۰۰ کیلوگرم بر متر مکعب بوده و در دیوارهای حایل تحت تشعشع اتمی به کار میرود. سنگدانههای سنگین که دارای چگالی بیشتری نسبت به سنگدانهها با وزن معمولی هستند، برای تولید بتن سنگین مصرف میشوند. سنگهای طبیعی مناسب برای ساخت سنگدانههای سنگین به طور عمده شامل دو کانی باریم، چندین نوع سنگ آهن، و یک نوع کانسنگ تیتانیم میباشند.

- سنگدانههای معمولی: این سنگدانهها واحد حجمی در حدود ۱۱۰۰ تا ۲۹۰۰ کیلوگرم بر متر مکعب دارند و بیشتر سنگدانههای مصرفی در بتن از این گروه هستند.

بیشتر بخوانید: آزمایشهای کارگاهی بتن

در این مقاله از رامکا با مشخصات سنگدانه بتن آشنا شدیم و دانستیم هر یک چه تأثیری بر مخلوط بتن دارند. همانطور که گفته شد، حدود ۷۰ تا ۸۰% حجم بتن را سنگدانهها تشکیل میدهند و از آنجا که نقش اسکلت بتن را ایفا میکنند و عمده تحمل فشار و تنش بر عهده آنهاست، شناخت ویژگیهای سنگدانهای آنها و بررسی مشخصات سنگدانه بتن اهمیت بسیار ویژهای برای مهندسان طراح بتن دارد.

سنگدانه تیز گوشه تو مخلوط بتن بهتر عمل میکنه یا

سنگدانهها ی دیگه؟

هر کدام از سنگدانهها یک کارایی دارند، اما بهترین آنها در تولید بتن، سنگدانههای گرد، نامنظم و گوشهدار هستند.

شاخص ترین ویژگی سنگدانه بتن که باید بهش توجه کرد چیه

لطفا این مقاله را به دقت مطالعه کنید. شاخصترین ویژگی سنگدانه بتن در این مقاله بیان شده است.

سنگدانههای گوشه دار در کیفیت بتن تولید شده مشکلی بوجود نمیارن؟

استفاده از سنگدانهها در مخلوط بتنی کارایی مختلفی دارد. سنگدانه گوشه دار به دلیل امکان درگیر شدن بهتر با هم و برقراری اصطکاک در تولید بتن باکیفیت مطلوب هستند.

ممنون از این مقاله کاربردی

اجرتون با سیدالشهدا(ع)

از حمایت شما متشکریم🌷

اندازه و دانهبندی سنگدانه در بتن چه نقشی داره؟

شکلهای مختلف سنگدانه و همینطور ابعاد اونها در میزان دیگر مصالح مصرفی و همینطور دوام و مقاومت بتن مؤثرند.

سنگدانهها از نظر سختی و مقاومت به چند گروه تقسیم میشوند؟

سه دسته: سخت و مقاوم، نیمه سخت و سست

عالی مرسی

از لطف شما سپاسگزاریم

اشتراکها: روش تولید و فرآوری سنگدانه بتن: بررسی فرآیندها - صنایع شیمی ساختمان رامکا

اشتراکها: نقش سنگدانه در بتن: هر کدام از انواع سنگدانه چه تاثیری دارد؟ - صنایع شیمی ساختمان رامکا

تشکر از شما بابت توضیحات جامع و کاملتون در رابطه با بافت سطحی سنگدانهها😍❤️👌🏼

خوشحالم که مطالب برای شما مفید بودند.🌹

انچه خوبان همه دارند سایت رامکا یکجا دارد😍😍

مهندس میشه از ماسه شکسته در بتن استفاده کرد؟

سپاس از لطف شما. استفاده از ماسه شکسته در بتنهای پمپی ممنوع است.