امروزه به دلیل تولید انبوه سیمان و قیمت تمام شده پایینتر آن نسبت به سایر مصالح، بتن بیشتر در ساختمان و بناهای مختلف مورد استفاده قرار میگیرد. با پیشرفت علم و تکنولوژی در سده اخیر، علم شناخت بتن و خواص آنها نیز به طور قابل ملاحظهای تحتتأثیر قرار گرفته است، به نحوی که امروزه امکان تولید انواع مختلف بتن با مصالح و خواص متفاوت میسر است. یکی از انواع بتن، بتن رنگی است که از گذشتههای دور، کاربردهای بسیاری در ساخت کفپوشهای رنگی در کشورهای مختلف داشته است. در این مقاله از بلاگ رامکا قصد داریم ضمن بیان عوامل مؤثر بر تولید بتن رنگی با کیفیت، کاربردها و طرح اختلاط این نوع بتن را بررسی نماییم.

تاریخچه بتن رنگی

در اوایل دهه 50 میلادی، شرکت پیمانکاری FD Davis در جنوب کالیفرنیا، ایده اضافه کردن اکسید آهن مصنوعی – که در آن زمان محصولی ضایعاتی محسوب میشد- به مخلوط بتن خاکستری را انجام داد. با افزودن این پودر رنگی به بتن خاکستری سنتی، دستیابی به طیف گستردهای از رنگهای خاص امکانپذیر شد.

پنجاه سال بعد در سال 2004، بیش از 204 میلیون پوند اکسید آهن مصنوعی برای رنگآمیزی محصولات مبتنی بر سیمان، تنها در آمریکای شمالی مورد استفاده قرار گرفت. اگرچه ممکن است این رشد پنجاه سال دیگر تکرار نشود، اما پیشبینی میشود که بتن تزیینی نسبت به سایر بخشهای ساخت بتن رشد خوبی داشته باشد.

عوامل مؤثر بر تولید بتن رنگی با کیفیت

در بعضی پروژهها یکپارچگی رنگ در کل بتن، یکی از اهداف زیبایی شناختی است. برخی تصور میکنند افزودن رنگدانه به بتن برای تولید بتن رنگی کافی است، حال آنکه مواد دیگر موجود در طرح اختلاط، همانند نسبت آب به سیمان، رنگ سنگدانههای مصرفی و حتی نوع قالب مورد استفاده در رنگ نهایی بتن تأثیرگذارند.

بازی با رنگها، استراتژی پر مزیتی است. رنگ در بتن میتواند با کاربرد سیمانهای ویژه، افزودن رنگدانهها یا با انتخاب سنگدانههای رنگی به وجود آید. هزینه ساخت بتنهای سفید و رنگی، بیش از بتنهای معمولی است، زیرا توجه ویژهای برای حمل و تراکم آن به منظور دستیابی به رنگهای یکنواخت انجام شده است. در ادامه به بررسی اجزای بتنهای رنگی و مواردی که در میزان رنگ بتن رنگی مؤثرند، خواهیم پرداخت.

سیمانها

رنگ خاکستری سیمان، میتواند مزیت رنگ سنگدانهها را از بین ببرد و رنگ مواد رنگزا را تغییر دهد. بنابراین، معمولاً در تولید بتن رنگی از سیمان سفید استفاده میشود؛ هر چند که گرانتر از سیمان پرتلند معمولی است. سیمان سفید، بتنهای رنگی با رنگهای روشن و واقعیتر تولید میکند و میتواند برای تولید بتنهای سفید و سایه روشن مورد استفاده قرار گیرد.

با این وجود بتنهای سفید یا رنگی (بخصوص رنگهای روشن) به علت آلودگی هوا به سرعت رنگ پریده میشوند و لازم است به طور دورهای با ماسهپاشی یا تمیزکاری، رنگ اصلی را پدیدار نمود. بعضی از سیمانها بر اساس مواد طبیعی در دسترس میتوانند در رنگهای زرد نخودی، خرمایی یا خاکستری روشن و حتی سبز تولید شوند.

مواد رنگزا

متداولترین روش تولید بتن رنگی، افزودن مواد رنگزا در زمان ساخت مخلوط بتنی است. به هر حال باید دقت کرد تا مواد رنگزا به خوبی در بتن پخش شود. بعضی از کارخانههای سیمان با استفاده از رنگدانهها و سیمان سفید، سیمانهای رنگی متنوعی تولید میکنند. در این حالت، رنگ یکنواختی حاصل میشود.

با این وجود، تأمین رنگ یکنواخت و دقیقاً همرنگ تولیدات قبلی، کار به نسبت مشکلی است. همین عامل، یکی از مهمترین دلایلی است که بتن رنگی را پرکاربرد نمیسازد. رنگدانهها باید رنگ دائمی ایجاد کنند تا در معرض عناصر مختلف، رنگ پریدگی ایجاد نشود. این مواد بخصوص باید در مقابل اثرات قلیایی، مثل آهک که سبب از بین رفتن رنگ اغلب رنگدانهها میشود، پایدار باشند. در جدول زیر، رنگ دانههای متداول آورده شده است:

| رنگ | سنگدانه | مقدار مصرف متداول (به درصد وزن سیمان) |

| قرمز | اکسید آهن (هماتیت) | 5 |

| زرد | اکسید آهن | 5 |

| سبز | اکسید کرم | 6 |

| آبی | فتالوسیانین و اکسید کبالت | 0/7 و 5 |

| سیاه | کربن و اکسید آهن (مگنتیت) | 3 و 5 |

| قهوهای | اکسید آهن | 5 |

رنگدانههای بتن مواد جامد ریزدانهای هستند که در گروه افزودنیهای معدنی طبقهبندی میشوند. اگرچه میزان افزودن آنها به مخلوط به مراتب کمتر از سایر افزودنیهای معدنی است، اما میتوانند به همراه سایر افزودنیها به کار روند. مصرف افزودنیهای کاهنده آب، اغلب به همراه رنگدانهها توصیه میشود تا علاوه بر بهبود پخش آنها در مخلوط و به حداقل رساندن شناور شدن آنها در سطح مخلوط، مانع از ایجاد شیره و شوره – که شدت رنگ را کاهش میدهد – شوند.

علاوه بر این باید از اضافه کردن کلرید کلسیم خودداری کرد، زیرا این ماده بر یکنواختی رنگ تأثیر گذاشته و اغلب سبب رنگپریدگی، حتی در بتنهای غیر معماری و نما میشود. در برخی موارد، افزودنیهای رنگی که میتوانند مخلوط رنگدانهها و افزودنی سازگار با آنها را کنترل کنند در دسترس هستند. استاندارد رنگدانهها برای بتنهای رنگی مناسب در ASTM C979 آورده شده است.

بیشتر بخوانید: مشخصات سنگدانه بتن

رنگدانهها میتوانند در تولیداتی که به طور مستقيم در سطوح افقی به کار میروند نیز اضافه شوند. این مواد میتوانند در زمان پرداخت سطوح با پاشیدن خشک برای ایجاد رنگ در سطح استفاده شوند و در کل مقطع به کار نروند. این مواد میتوانند در مجموعه مواد سختکننده سطح، روکشهای مقاوم در سایش و… که برای سخت کردن سطوح افقی به کار میروند نیز استفاده شوند. با اینکه در این حالت، مشکل اصلی تأمین رنگ یکنواخت و پرداخت مناسب بتن است، اما این روش نه تنها اقتصادیتر است، بلکه به آسانی شدت رنگ بیشتر فراهم میشود.

رنگهای شیمیایی نیز برای تولید بتنهای رنگی سطحی استفاده میشوند. این مواد مایع گونه از نمکهای فلزی محلولهای اسیدی هستند. نمکها با قلیاییهای بتن واکنش میدهند و هیدروکسیدهای فلزی (با نمکهای هیدروکسیل) را در حفرهها باقی میگذارند. رنگهای تولید شده به طبیعت نمکهای فلزی بستگی دارد، اما معمولاً به رنگهای سیاه، سبز یا تنوعی از رنگهای قهوهای هستند.

اسید به مقدار کمی سبب خوردگی بتن میشود تا رنگ بتواند نفوذ کند. در این حالت، عمدتاً خمیر سیمان رنگی میشود و سنگدانه تأثیری نمیپذیرد. بنابراین رنگهای شیمیایی میتوانند برای تولید بتن با سنگدانه نمایان یا سایر بافتهای سطحی بتن که در آن بتن رنگی کامل مورد نیاز نیست، به کار روند.

سنگدانهها

تودههای سنگی طبیعی متنوعی وجود دارد که با تولید سنگدانه از آنها رنگهای دلپذیر و زیبایی در بتن به وجود میآید. در این حالت، تنوع رنگها به مراتب بیشتر از حالتی است که با رنگدانهها میتوان ایجاد کرد. انواع تودههای سنگی با رنگهای مختلف، در نقاط مختلف گسترده شدهاند و برخی رنگها را تقریباً در همه جا میتوان یافت. متداولترین آنها، رنگهای قهوهای و اُخرایی سرخ است که در شنهای رودخانههای زیادی وجود دارند و همچنین، سنگدانهها کوارتزی سفید که اغلب در دسترس هستند.

سنگهای مرمر در رنگهای متنوعی یافت میشوند، در حالی که سنگدانههای گرانیتی (سنگدانه بسیار مناسب به عنوان درشتدانه در بتن) در رنگهای صورتی، خاکستری، سیاه و سفید وجود دارند. بازه رنگهای طبیعی میتواند با کاربرد شیشههای بتن رنگی و سرامیک گسترش یابد، ولی با این وجود بسیاری از شیشهها به ایجاد واکنش قلیایی سنگدانهها حساس هستند. بهترین کاربرد سنگدانههای رنگی در ساخت سطوح پرداخت شده با سنگدانه نمایان یا دالها و آجرهای موزاییکی میباشد. به هر حال این نوع سنگدانهها و کاربرد آنها گرانتر بوده، زیرا باید به گونهای فرآوری شوند تا سطحی با رنگ و بافت یکنواخت ایجاد کنند.

طرح اختلاط و حمل

طرح اختلاط، انتخاب مصالح قالب، حمل، تراکم و روشهای عملآوری، همگی میتوانند منجر به تغییرات رنگ و بافت در سطوح پرداخت شده شوند. برخی از مشکلات اصلی در بتنهای رنگی و علل آن لیست شده است:

| توضیح | علل بسیار محتمل |

| تغییرات رنگ | تغییرات در مصالح، اختلاط ناقص، جدایی در هنگام ریختن، تغییرات در پیمانه کردن |

| بیرنگی هیدراتاسیون | جذب متغیر قالبها، تراوش از قالبها، کاربرد نابرابر روغنهای قالب، عملآوری نابرابر |

| شفافیت سنگدانه | میزان کم ماسه، قالب صاف و انعطافپذیر، لرزاندن زیاد، لرزاننده خارجی |

| رنگ پریدگی | لکهها یا رنگها در سطح قالب، واکنش با پوششهای سطح قالب، روغن قالب ناخالص |

| رنگ سوخته سطحی | روغن قالب ناخالص، مقدار زیاد روغن قالب، لکههایی از قالب |

| کرموشدگی | ریزدانه ناکافی، تراکم نامناسب، درزهای با تراوش |

| حفرههای ریز | مخلوط با ماسه زیاد، قالبهای بدون جذب، خیس کردن ضعیف سطح قالب، لرزاندن ناکافی |

| پوسته شدن و ورقه شدن | بتن کممقاومت، روغن قالب ناکافی، برداشت زود هنگام قالب |

| ترکهای ریز | مخلوط پرعیار، W/C زیاد، قالب با جذب آب کم، عملآوری ناکافی، برداشت زود هنگام |

طرح اختلاط

اصول طرح اختلاط برای بتنهای معماری با بتنهای معمولی تفاوتی ندارد. از آنجا که سطح نهایی تحتتأثیر مسائل پیچیده در ریختن است، بایستی توجه خاصی به کارایی بتن تحت عملیات لرزاندن کرد تا اطمینان حاصل شود که اجرای تمیز و دقیقی در سطح نهایی حاصل میشود. حداکثر نسبت W/C برابر ۰/۴۶ توصیه شده است.

اسلامپ این بتن باید تا حد ممکن کم باشد و متناسب با مصالح و شیوه جا دادن بتن تولید شود. برای دستیابی به سطحی با رنگ یکنواخت، مقدار زیادتر سیمان و نیز ماسه اضافی مطلوب است. زمانی که نمایی با سنگدانه نمایان مورد نیاز است، کاربرد درشتدانه بیش از مقدار متداول برای رسیدن به دانسیته خوب درشتدانهها مطلوب است. همچنین کاربرد سنگدانه با دانهبندی ناپیوسته با محدوده کم، میتواند یکنواختی بهتری در سنگدانههای نمایان ایجاد کند. ماسه ریزدانه نسبت به ماسه درشتدانه برای نگهداری کارایی ارجحیت دارد.

بیشتر بخوانید: افزایش مقاومت فشاری بتن

مخلوط کردن، حمل، ریختن و تراکم بتن

ساخت و کار کردن با بتن برای اطمینان از یک بتن با کیفیت و بدون عیب و نقص در سطح نهایی، امری خطیر است. این امر، بخصوص برای سیمانهای سفید یا رنگی بسیار مهم است، زیرا بتن ساخته شده با آنها به وضوح تفاوتها در بافت سطحی، آلودگی سطحی و وجود ناخالصیها را نشان میدهد. پیمانه کردن دقیق در بتنهای معماری و نمای زیبا بسیار با اهمیتتر از بتنهای معمول سازهای است. تغییرات در مقادیر آب و سیمان، اثرات قابل ملاحظهای در رنگ بتن باقی میگذارد. مخلوط با W/C کم، رنگ تیرهتری به بتن میدهد که این امر به علت هیدراتاسیون کمتر است.

بتن باید هر چه نزدیکتر به محل نهایی ریخته شود تا خطر جدایی حداقل گردد. لذا نباید اجازه داد بتن در قالب پشته کند، زیرا سبب عیوب سطحی خواهد شد. هنگامی که پرداخت بلافاصله بعد از ریختن لازم میشود، تراکم اهمیت خاصی دارد. در سطوحی که بعداً نقشدار میشوند، رواداری بیشتری اعمال میشود، اما در چنین شرایطی هم نباید در میزان تراکم تغییرات عمدهای اعمال کرد.

وجود یک استاندارد رنگ در کارگاه مرکزی بتن و در سایت، روش مفیدی در حفظ یکنواختی است. وسایل مربوط به حمل و ریختن بتن، باید همواره تمیز و دور از آلایندههای روغن و چربیها نگهداری شوند. مخلوط کردن باید به طور دقیق و یکسان برای هر پیمانه در بتنهای با مواد رنگزا انجام پذیرد. بهتر است سیمان و رنگدانه از قبل مخلوط شوند و زمان اختلاط، برای اطمینان از پخش مناسب بیشتر شود.

برای لبههای تمیز و تیز، تراکم مناسب جهت ایجاد سطحی یکنواخت امری ضروری است. در صورت طراحی مناسب یک بتن کم اسلامپ، احتمال اینکه عیوبی در اثر لرزاندن اضافی پیش آید کم است، اما تراکم به تدریج میتواند عیوبی را ایجاد کند. در صورت تراکم ناکافی، هوایی که به سطح قالب میرسد، نمیتواند خارج شود. همچنین ویبراتور نباید با قالب تماس یابد، زیرا این امر سبب سطوحی با خمیر زیاد میشود و در نتیجه، بافت و رنگ سطح را تغییر میدهد. در سطوح بتنی با سنگدانه نمایان، لرزاننده را باید حداقل ۷۵ میلیمتر از سطح قالب دور نگه داشت تا منجر به تشکیل توده مواد ریزدانه نشود.

جنس قالب بتنهای رنگی

در ساخت و اجرای بتنهای رنگی باید در انتخاب مصالح، اجزا و آمادهسازی قالب، دقت خاصی نمود. بتن به خودی خود، سطح نهایی خوبی در تماس با قالب ایجاد میکند. از این امر میتوان در ایجاد شیارهای قالب چوبی در سطح بتن استفاده کرد یا نقوشی با لاستیک و پلاستیک در بتن ایجاد نمود.

| مواد قالب | توضیح | تعداد دفعاتی که میتوان استفاده کرد. |

| تختهی چندلا | جذب متغیر میتواند منجر به لکهزدگی شود. باید با درزگیر چوب پوشش شود. | تا 5 بار |

| تخته چندلا با پوشش پلاستیک | درزها باید درزگیری شود. ممکن است لکه بزند. | 10 |

| فولاد | ممکن است تغییرات، رنگ در بافت ایجاد کند. رنگزدگی میتواند منجر به لکهزدگی شود. باید با اپوکسیها پوشش شود. | 100 – 50 |

| آستر الیاف شیشه (فایبر گلاس) | 30 – 20 | |

| الوار چوب | بافتهای خاص، جذب متغیر، ممکن است دیرگیر کند. باید با درزبند چوب پوشش شود. | 20 – 1 |

| لاستیک، PVC | بافتهای خاص، انعطافپذیر، سطوح یکنواخت | 100 |

| الیاف شیشه | بافت و شکلهای خاص | 30 – 20 |

بتن همچنین میتواند عیوب سطحی قالب، مثل: گرهها، وصلهها و علامات و نقوش را روی سطح ایجاد نماید. لکههای روی بتن ممکن است به علت چوبهای عملآوری نشده و روغنهای قالب با زنگ زدگی فولاد ایجاد شوند. بعضی از تختههای چندلایی و تختههای الیافی ممکن است لکههای شدیدی ایجاد کنند که نیاز به پوششهای محافظ باشد. لکهها بخصوص در بتنهای سفید قابل ملاحظه بوده و به همین منظور، روغنهای قالب بدون ایجاد لکه نیز در دسترس است.

اگر قالب جاذب آب باشد (به عنوان مثال چوب)، میتواند آب را پیش از گیرش بتن جذب کند. در نتیجه این جابجایی رطوبت، ذرات سیمان به سطح میآیند. بنابراین در بخشهای با جذب زیاد، نسبت W/C در سطح کم میشود و همانطور که بحث شد، رنگ تیرهتری پدیدار میشود که به رنگ پریدگی هیدراتاسیون معروف است. رنگ پریدگی هیدراتاسیون را میتوان با درزبندی سطح قالب، با کاربرد مواد با جذب یکنواخت یا با انتخاب مواد قالب غیرجاذب از بین برد.

میتوان از ورقهای پلاستیکی به عنوان پوشش غیرجاذب استفاده کرد، اما ورقهای نازک پلاستیکی نباید استفاده شود، زیرا چروکها در آنها به آسانی حذف نشده و روی سطح ظاهر میشوند. بتنهایی که در مجاورت سطح غیرجاذب ریخته میشوند، رنگ روشنتری دارند. همچنین مواد با جذب آب کم، تعداد حفرههای کوچک سطحی را زیاد میکنند. این حبابهای محبوس ریز در سطح قالب ظاهر میشوند و برطرف کردن آنها حتی با تراکم کافی بسیار مشکل است. حبابهای ریز با کاهش مقدار ماسه، به ویژه بخش درشتدانه آن کم میشوند، اما ماسه کم هم سبب تغییرات رنگ میگردد.

بیشتر بخوانید: انواع بتن اکسپوز

شفافیت سنگدانه هنگامی که بتن در قالبهای صاف غیرجاذب ریخته میشوند، ظاهر میگردد. یک لایه نازک ملات همواره بین درشتدانه و سطح قالب جدایی میاندازد. در تماس با سطوح صاف، کریستالهای هیدروکسید کلسیم که در هیدراتاسیون تولید میشوند، به نحوی قرار میگیرند که پوشش شفافی ایجاد کرده و سنگدانه زیر آن قابل رؤیت میشود. این امر سبب مخطط و ابلق شدن سطح میگردد. در سطوح زبر یا آنهایی که در تماس قالبهای جاذب هستند، تشکیل کریستال هیدروکسید کلسیم تصادفی بوده و لایهای غیرشفاف ایجاد میکند. شفافیت سنگدانه را میتوان با زبر کردن سطح با برس یا شوینده سبک یا با کاربرد پوشش قالب جذاب اصلاح نمود.

برای پرداخت خوب، کاربرد قالبهای با درز کاملاً ممهور اهمیت دارد. خروج آب از درزها، سبب رنگ پریدگی هیدراتاسیون میشود، در حالی که خروج خمیر، تغییراتی را در بافت و رنگ سطح ایجاد میکند. خروج بیش از حد خمیر از درزها منجر به کرمو شدن میشود. این مسأله حتی در بتنهای سازهای نیز باید اجتناب شود. تراوش از درزها میتواند مسأله حبابهای ریز را تشدید نماید، زیرا خمیر خارج شده و هوا در تراکم به داخل مکیده میشود. هر جا امکان داشته باشد، باید درزها را با نوارها، مواد درزگیر یا با واشرهای فشرده درزبندی کرد.

عملآوری مناسب بتن رنگی

عملآوری مناسب بتن برای کاهش ترک خوردگی سطح و دستیابی به استحکام مناسب، حائز اهمیت است. در این میان، عمل آوری در بتن رنگی از اهمیت بیشتری برخوردار است، زیرا عدم عمل آوری مناسب، باعث ایجاد رنگ متفاوت میشود، اما این تفاوت در رنگ و سایه در بتن خاکستری کمتر نمایان میگردد.

همین اختلاف رنگ جزئی ممکن است برای پروژه هزینه مالی به بار بیاورد یا حتی در موادی نیاز به تخریب بتن و ریختن مجدد بتن شود. برای جلوگیری از این مشکلات، استفاده از یک ترکیب تمیز کننده رنگی یا موم رنگی در هنگام ریختن بتن رنگی توصیه میشود.

همچنین توصیه میشود از مواد عمل آوری رنگی استفاده شود تا در صورت ایجاد مشکل در محل پروژه، بتوان با استفاده از این مواد، رنگ را اصلاح نمود. فقط باید توجه داشت رنگ مواد عملآوری به گونهای تنظیم شود که همانند نقاط دیگر باشد و اختلافی به وجود نیاید.

نکته: محصولات زیادی برای کیورینگ و پرداخت سطح بتن مطابق با (ASTM 1315) در بازار موجود است.

بتنریزی مناطق بزرگ بتن رنگی

آخرین فاکتور اصلی که روی میزان رنگ مؤثر است، زیرسازی مناسب، ریختن بتن، پرداخت و نگهداری آن است. همانند اکثر مسائل مربوط به بتنهای معماری، رنگ برای بزرگ کردن موضوعات خاصی به کار میرود که در بتن خاکستری نمیتوان آنها را بیان نمود. بتن رنگی باید طی روزها، هفتهها یا ماهها، توانایی حفظ قوام رنگی خود را داشته باشد.

یک طرح اختلاط عملی برای بتن رنگی

برای تولید یک بتن رنگی از نمونههای رنگدانه از سه شرکت A، B و C استفاده شده است. در جدول زیر مشخصات و نسبتهای طرح اختلاط مصالح بتن رنگی آمده است.

| مصالح مورد استفاده | سایز و مشخصات | مقدار در یک متر مکعب بتن رنگی |

| ماسه SSD | ماسه سیلیسی سایز 0-2 میلیمتر | 1100 کیلوگرم |

| ماسهSSD | ماسه سیلیسی سایز 2-4 میلیمتر | 700 کیلوگرم |

| سیمان | سیمان سفید ساوه | 400 کیلوگرم |

| دوده سیلیسی | شرکت فرو آلیاژ | 50 کیلوگرم |

| رزین سنگ مصنوعی | رزین سنگ مصنوعی رزیکس (رامکا) | 2/5 کیلوگرم |

| پودر رنگدانه | پودر رنگدانه از سه شرکت A، B و C | 14 درصد وزن سیمان مصرفی |

| نسبت آب به سیمان | – | 0/45 |

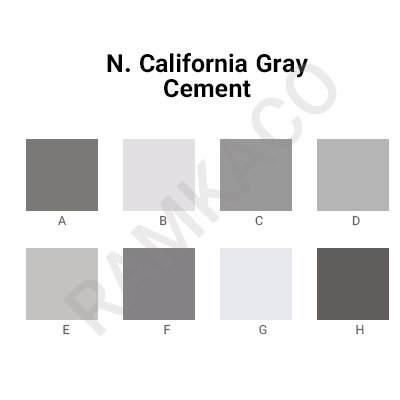

با توجه به تصویر زیر و مشاهده رنگ نمونههای ساخته شده که همگی در شرایط یکسان تولید و عملآوری شدهاند، میتوان دریافت که پودر رنگ تولید شرکت C باکیفیتتر از دو نوع پودر رنگ دیگر بوده است.

خدمات تعمیر و نگهداری بتن رنگی

مسأله نگهداری از بتن رنگی، هرگز هنگام فروش یا ارتقاء محصول مطرح نمیشود. این مسأله از این واقعیت نشأت میگیرد که بتن خاکستری، نیازی به تعمیر و نگهداری ندارد، حال آنکه رنگ بتن رنگی، بدون تمیز کردنهای دورهای و شفافسازی، تغییر میکند.

به عنوان مثال اگر از رنگدانههای اکسید آهن خالص استفاده نمایید، این رنگها از بین نمیروند و فقط تأثیرات سطحی مختلف – از قبیل: غبارآلودگی، آلودگی، گرد و غبار و ترافیک – باعث میشود رنگها در سالهای متوالی از سطح ظاهری بتن محو شوند.

همانطور که به یاد دارید، پیشتر گفتیم چگونه رنگ، ذرات سیمان را به منظور غلبه بر رنگ خاکستری و انتقال رنگ انتخاب شده احاطه میکند. از آنجا که این ذرات سیمانی پوشیده از رنگ از بین میروند، میتوانید تکههای شن و ماسه و سایر سنگهای کوچک غیررنگی را در بتن مشاهده کنید. این رنگهای طبیعی باعث میشوند رنگ محو شود، حال آنکه تمیز کردن و آببندی مناسب، رنگ اصلی را حتی پس از سالها غفلت و عدم نگهداری، به شما باز میگرداند.

بیشتر بخوانید: بتن پلیمری

تکنیکهایی که ممکن است یک دال با رنگ متناقض را نجات دهد؟!

متداولترین و مقرون به صرفهترین روش مقابله با لکهها یا رنگهای نامناسبی که روی بتن افتاده است، پنهان کردن آن با درزگیر رنگی (بتونه و…) است. آنچه اکثر متقاضیان از آن آگاهی ندارند این است که درزگیرهای رنگی در پایههای آب و حلال و همچنین چندین سطح براق و کدر وجود دارند. برای استفاده از آنها میتوانید یک سیلر رنگی از پیش مخلوط خریداری کنید یا کنسانترههای رنگی را برای تمیز کردن درزگیرها به آن اضافه نمایید.

عوامل اصلی که در فرآیند تصمیمگیری باید در نظر گرفته شود این است که بهتر است از چه نوع سیلر رنگی برای پوشش سطح مورد نظر (سطح مهر و موم شده یا بدون آببندی)، سطح پنهان یا مات و نوع براق استفاده شود.

روش اثبات شده دیگر برای تغییر رنگ، استفاده از رنگهای مبتنی بر آب است. استفاده از رنگهای موضعی اکریلیک یا رنگهای نافذ مبتنی بر آب، میتواند بتن با رنگ روشنتر را به بتن با رنگ تیرهتر تغییر دهد. از آنجا که این نوع رنگها به طور معمول بسیار شفاف هستند، این روش محدود به دالهایی خواهد بود که در آن مناطق گستردهای با رنگهای کمی متفاوت وجود دارد، نه در جاهایی که رنگ آن لکهدار است یا حاوی رگههایی است.

آخرین و پرهزینهترین روش برای اصلاح رنگ متناقض، استفاده از تاپهای بخش نازک اصلاح شده از پلیمر است. این پرتوهای ریز نازک در چند سال گذشته از نظر چسبندگی، استحکام، مقاومت در برابر یخزدگی و دوام بسیار طولانی بودهاند. آنها در هر دو سطح داخلی و خارجی و تقریباً در هر رنگ موجودند و میتوانند به پایان برسند تا دقیقاً مانند بتن به نظر برسند. بیشتر آنها به حداقل آمادهسازی سطح (بیش از بتن تمیز، صوتی) نیاز دارند و سالها با حداقل نگهداری حفظ میشوند.

بتن رنگی یکپارچه در جهان، از جمله بتنهای تزیینی است که با وجود تغییر فناوری آن طی 50 سال گذشته، کاربردها و محبوبیت آن همچنان رو به رشد است. در این مقاله از رامکا سعی کردیم علاوه بر بیان روشهای تولید بتن رنگی با طرح اختلاط مناسب، به معرفی همهجانبهی عوامل کنترلکنندهی کیفیت رنگ بتن، مانند: جنس و کیفیت سیمان، ویژگیهای مواد رنگزا و سنگدانهها بپردازیم و در کنار آن، راهکارهای مناسب حمل بتن، تراکم بتن رنگی و روشهای عملآوری را بیان کنیم تا بتوانید بتن رنگی با بهترین میزان پخش و یکنواختی تولید کنید.

لطفا در مورد انواع رنگهای قابل استفاده برای بتن رنگی و چگونگی خرید و تامینش راهنمایی بفرمایید .

سپاسگزارم

سلام و ادب

برای توضیحات انواع رنگ با واحد فنی و برای چگونگی خرید و تامینش با واحد فروش تماس حاصل فرمایید.

اضافه کردن رنگ به بتن باعث کاهش کیفیت مقاومت و ویژگی های بتن نمیشه؟

مواد رنگدانه ها متفاوتند. بعضی رنگها هم روی دوام و مقاومت بتن اثر کاهشی دارند.

بتن ریزی با سیمان سفید انجام دادم ولی به علت آلودگی هوا رنگش پریده الان باید چیکار کنم نماش خیلی زشت شده.

برای ترمیم نما باید به طور دورهای از روش ماسهپاشی یا تمیزکاری استفاده کنید.

چه موقع باید مواد رنگزا رو، به بتن اضافه کنیم؟

درست زمان ساخت مخلوط بتن

استاندارد رنگدانهها برای بتنهای رنگی چیه؟

ASTM C979

احسنتم??

از حمایت شما متشکریم?

استفاده از رنگ در بتن روی دوام، مقاومت و طرح اختلاط بتن اثر داره؟

بله. رنگدانهها از مواد و متریال مختلفی تشکیل شدهاند. بعضی رنگها روی دوام و مقاومت بتن مؤثرند و ممکن است موجب کاهش دوام و مقاومت شوند. از این رو باید این مورد را در طرح اختلاط لحاظ کنیم.

اشتراک ها: تکنولوژی بتن پیشرفته: بررسی به همراه انواع بتن

من مقالات زیادی از رامکا را مطالعه کردم که بخش عمدهای از آنها دارای منبع بوده به همین دلیل به جرأت میگم که ارائه مطالب با ذکر منابع و تاکید بر این موضوع یکی از فاکتورهای مهم مقالات رامکا است. سپاس از شما

از حسن توجهتون سپاسگزاریم??

گویا الان خیلی زیاد توی کارهای اروپایی مدرن استفاده میشه حتی در فضاهای داخل

??

بتن رنگی چطور تولید میشه؟

روش تولید بتن رنگی به دو صورت است

1) در صورتی که روی بتن معمولی رنگ اضافه شود، پوششی روی آن ایجاد میشود و بتن رنگی را تولید میکند.

2) در صورتی که به اجزای بتن معمولی رنگدانه مایع یا پودری اضافه شود، بتن رنگی تولید میشود.

سلام و درود خدمت رامکایی های عزیز. چه عواملی در فاکتور نهایی رنگ موثرند؟

سلام و عرض ادب

نسبت آب به سیمان

نوع مصالح

نسبت خود مصالح

سلام و عرض ادب.

بتن رنگی آبی رو با چه ترکیب شیمیایی می سازند؟

سلام و ادب

اکسید کبالت

این بتن فقط برای نما استفاده میشه؟

یکی از کاربردهای اصلی آن، استفاده در نماست.