بتن پلیمری (PC) یکی از انواع بتن است که همانند سایر بتنها در ساخت بسیاری از سازهها استفاده میشود. این بتن از مخلوط سنگدانهها و پلیمر به عنوان چسبنده تشکیل شده و کاربردهای فراوانی دارد. بتنهای پلیمری مانند بتنهای حجیم، غلتکی و…، ویژگیها و کاربردهای مختص خود دارند. در این مقاله از بلاگ رامکا بر آن هستیم ضمن تبیین مفهوم بتن پلیمری، به بررسی انواع و خواص آن نیز بپردازیم. پس تا انتها همراه ما باشید.

انواع بتن پلیمری

بتنهای حاوی پلیمر در سه گروه اصلی دستهبندی میشوند:

- بتن پلیمری (PC): از پلیمریزاسیون (بسپارش) مخلوطی از مونومر و سنگدانهها تشکیل شده و در آن، هیچ نوع دیگری از مصالح چسبنده وجود ندارد.

- بتن اصلاح شده با لاتکس (LMC): به بتن پلیمری با سیمان پرتلند (PPCC) نیز موسوم است. این بتن، همان بتن با سیمان پرتلند معمولی است که از جایگزین کردن یک لاتکس (امولسیون پلیمر) به جای بخشی از آب بتن تولید میشود.

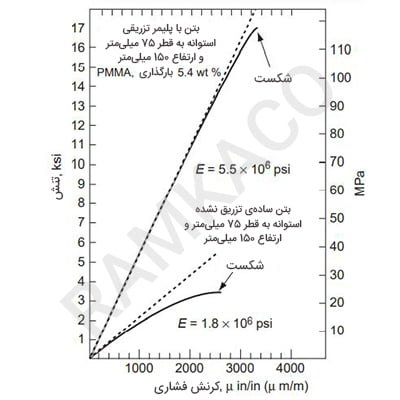

- بتن با پلیمر تزریقی (PIC): از طریق تزریق با نفوذ مونومر به درون بتن با سیمان پرتلند سخت شده و متعاقب آن، پلیمریزاسیون مونومر در محل تولید میشود.

بتن پلیمری (PC)

آنچه به عنوان بتن پلیمری (PC) نامیده میشود، مخلوطی از سنگدانهها و یک پلیمر (به عنوان چسبنده) است. برای به حداقل رساندن مقدار چسبنده، بسیار مهم است حداکثر جرم مخصوص توده خشک سنگدانهها حاصل شود؛ برای مثال در تحقیقات انجام شده در انستیتوی تحقیقات ساختمان در اوهاما کشور ژاپن، با استفاده از سنگدانه درشت با دو نوع دانهبندی مختلف، ولی با حداکثر اندازه ۱۹ میلیمتر و ۵ نوع دانهبندی ماسه، سعی شد منحنی فولر برای حداکثر جرم مخصوص مخلوط سنگدانهها به دست آید.

منافذ محدوده ۲۰% تا ۲۵%، با مخلوطی از رزین پلیاستر غیر اشباع ۱:۱ و سنگ آهک پودر شده پر شدند. مهم آن بود از سنگدانههای خشک استفاده شود، زیرا وجود رطوبت سبب آسیبدیدگی جدی در خواص این نوع بتن میشد.

در تحقیقات انجام شده در ژاپن، کاتالیزور پروکسیدی و تسریعکننده با مونومر مخلوط شد تا در نتیجه، پلیمریزاسیون بتن توسعه پیدا کند. برای عملآوری نیز از دو روش مختلف استفاده شد؛ عملآوری حرارتی در ۵۰ تا ۷۰ درجه سانتیگراد و عملآوری در اتاق در دمای ۲۰ درجه سانتیگراد. مقاومت فشاری نمونههای عملآوری شده با حرارت، ظرف مدت ۵ ساعت به حدود ۱۴۰ مگاپاسکال رسید، در حالی که نمونههایی که به طور معمولی عملآوری شده بودند، پس از ۷ روز حدود ۱۵۰۰۰Psi مقاومت داشتند.

تقاضا برای رزینهای پلیاستر در بازار مصرف بیشتر است، زیرا نسبت به بقیه محصولات از هزینه نسبتاً کمتری برخوردارند. محصولات تجارتی با فرمولهای مختلفی موجودند که بعضی از آنها، قابلیت سخت شدن و کسب مقاومت در حد ۱۰۵ مگاپاسکال را در مدت چند دقیقه بدون اعمال حرارت دارند.

رزینهای اپوکسی گرانترند، ولی مزایایی نظیر چسبندگی به سطوح خیس را دارند. به نظر میرسد استفاده از مونومر استایرن و متیل متاکریلات، همراه با کاتالیزور پراکسید بنزوئیل و یک پیش برنده آمینی، در بتنهای پلیمری (PC) رو به افزایش است. با افزودن یک ماده جفتکننده سیلانی به سیستم مونومر بتن پلیمری، چسبندگی بین پلیمر و سنگدانه زیاد میشود و در نتیجه، محصولی با مقاومت بیشتر به دست میآید.

کاربرد PC

انواع بتنهای پلیمری جایگاه و کاربرد خاصی دارند. در میان انواع این بتنها، دو نوع بتن پلیمری PC و LMC، از دهه ۱۹۵۰ به صورت تجاری استفاده شدند، اما بتن PIC دیرتر ابداع شد و از دهه ۱۹۷۰ مورد استفاده قرار گرفت.

بسته به مصالح به کار برده شده، بتنهای PC میتواند مقاومتهای فشاری در حد ۱۴۰ مگاپاسکال را ظرف مدت یک ساعت یا حتی چند دقیقه کسب کند. از این رو، برای کارهای بتنی فوری در معادن، تونلها و جادهها مناسب است؛ اما بتنهای LMC، دارای قابلیت پیوستگی عالی به بتن قدیم بوده و از دوام زیاد در مقابل محلولهای مخرب برخوردار هستند. از این رو، عمدتاً برای روکشهای کفهای صنعتی و نیز بازسازی دالهای آسیبدیده به کار گرفته میشوند.

آخرین نوع بتنهای پلیمری یا بهتر بگوییم بتنهای PIC نیز به دلیل درزگیری ریزترکها و منافذ مویینه، امکان تولید محصول غیرقابل نفوذی که مقاومت نهایی آن در حد PIC باشد را دارند. PIC برای تولید محصولات پیشساخته با مقاومت زیاد و نیز برای بهبود دوام سطوح دال پلها استفاده میشود.

البته توجه داشته باشید به دلیل هزینه زیاد این مصالح و دردسرهای زیاد فناوری تولید بتنهای پلیمری (جز بتن LMC)، استفاده از این نوع بتنها خیلی محدود است.

خواص PC

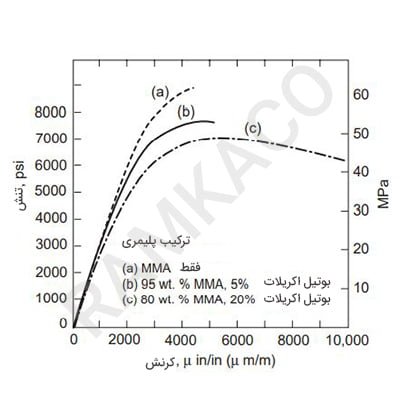

خواص بتن پلیمری (PC)، عمدتاً تابع مقدار و خواص پلیمر در بتن است. برای مثال PC، ساخته شده با متیل متاکریلات (MMA) مادهای ترد است که رابطه تنش – کرنش در آن، تقریباً خطی و مقاومت نهایی آن زیاد است.

گوگرد که محصول جانبی پالایشگاههای نفت است، دارای لزجت کم در دمای ۱۲۰ درجه است. این ماده، به طور موفقیتآمیزی برای ساخت PC به کار رفته است. به دلیل مقاومت شیمیایی خوب و مقاومت اولیه و مدول ارتجاعی زیاد بتنهای پلیمری، کاربرد صنعتی آنها عمدتاً در روکشها و کارهای تعمیراتی است.

خصوصیات حرارتی و خزشی بتن پلیمری، معمولاً مناسب استفاده در سازه نیست. طبق نظر لات (Lott) و همکارانش، بتنهای پلیاستری، ویسکوالاستیک هستند و تحت بارگذاری فشاری ثابت، در حد تنشهای بیشتر از ۵۰% مقاومت نهایی گسیخته میشوند. در حالی که بارگذاری ثابت در حد تنشهای ۲۵% برای بارگذاری به مدت ۱۰۰۰ ساعت، سبب کاهش ظرفیت مقاومت نهایی نگردید.

بنابراین از آنجا که بتنهای پلیاستری ممکن است در بارگذاری دراز مدت دچار وادادگی شود، پژوهشگران توصیه میکنند در هنگام استفاده از بتن پلیاستر در سازههایی که دارای نسبت زیاد بار زنده به بار مرده هستند و نیز در سازههای مرکبی که در آنها بتن پلیاستر استفاده شده است، توجه خاصی به رفتار این بتن شود.

بتن اصلاح شده با لاتکس (LMC)

مواد و فناوری تولید بتن نوع LMC، مشابه همان است که در بتن معمولی با سیمان پرتلند استفاده میشود، به جز اینکه از لاتکس، که نوعی سوسپانسیون کلوئیدی پلیمر در آب است، به عنوان ماده افزودنی بتن استفاده میشود.

لاتکسهای گذشته، دارای پایه پلیوینیل استات یا پلیوینیلیدن کلراید بودند، اما امروزه به ندرت از این مواد استفاده میشود، زیرا در مورد ماده اول این احتمال وجود دارد که مقاومت بتن خیس کم باشد و در مورد ماده دوم نیز، خطر خوردگی آرماتور وجود دارد. امروزه بیشتر از پلیمرهای الاستومری یا پلیمرهای شبه لاستیکی با پایه استایرن بوتادین و هم از پلیمر پلیاکریلات استفاده میشود.

عموماً، حدود ۵۰% وزنی لاتکس را ذرات کروی و بسیار کوچک پلیمری، به قطر ۰٫۰۱ تا ۱ میکرون تشکیل میدهد که با استفاده از مواد فعالکننده سطحی، به صورت سوسپانسیون در آب در آمدهاند. عناصر فعالکننده سطحی در لاتکس، تمایل به ایجاد مقادیر زیادی حباب هوا در بتن دارند. بنابراین، معمولاً به لاتکسهای تجارتی، مواد حذفکننده هوا یا ضد کف افزوده میشود. از آنجا که برای ساخت بتنهای متعارف LMC از پلیمر ۱۰ تا ۲۵% وزنی سیمان استفاده میشود، بتن مزبور به مقدار زیادی آب اختلاط نیاز خواهد داشت.

بنا به دلایلی که ارائه خواهیم کرد، کاربرد LMC در روکشها، به دوام در شرایط محیطی سخت محدود میشود. از آنجا که باید برای ساخت LMC، مقدار آب اضافی لازم برای آن را تا حد امکان کم در نظر بگیریم، مولکولهای کروی پلیمر و حباب هوا، همراه با لاتکس کارایی عالی را فراهم میکنند. نسبتهای متداول آب به سیمان در محدوده ۰٫۴۰ تا ۰٫۴۵، و مقادیر سیمان متعارف در حدود ۶۵۰ تا ۷۰۰ (Ib/yd3) معادل ۳۹۰ تا ۴۲۰kg/m3 است.

شایان ذکر است برخلاف پلیمریزاسیون شدن مونومرها که با کمک مواد افزودنی یا فعالسازی حرارتی صورت میگیرد، سخت شدن لاتکسها از طریق خشک شدن آنها یا افت آب درون آنها انجام میشود. در یک مخلوط تازه حاوی LMC، مقداری افت رطوبت داخلی وجود دارد؛ زیرا برای هیدراتاسیون سیمان پرتلند به آب نیاز است.

البته این امر، برای کسب مقاومت مناسب بتن کافی نیست، در نتیجه عملآوری خشک برای LMC الزامی است. اعتقاد بر این است که ماده عملآوری شده در هوا، موجب تشکیل یک لایه نازک پلیمر یکپارچه و چسبنده میشود که روی محصولات ناشی از هیدراتاسیون سیمان، قطعات سنگدانه و حتی منافذ مویینه را میپوشاند.

مشخصات مکانیکی یک ملات متداول اصلاح شده با لاتکس (یا نسبت ماسه به سیمان برابر با ۳)، که شامل ۲۰% وزنی پلیمر جامد بوده و به مدت ۲۸ روزه در رطوبت نسبی ۵۰% تحت عملآوری خشک قرار گرفته باشد، با مشخصات ملاتهای سیمان پرتلند (به عنوان کنترل)، مقایسه شده و در جدول زیر درج شده است.

| PC | LMC | LMC | PIC | PIC | PIC | PC | |

|---|---|---|---|---|---|---|---|

| پلیاستر ۱:۱۰ نسبت پلیمر به سنگدانه | MMA پلیمر ریز شده ۱:۱۵ | کنترل عملآوری مرطوب | عملآوری در هوا | LMC حاوی استایرن بوتادین (عملآوری در هوا) | کنترل تزریق نشده | MMA تزریق شده پلیمریزاسیون به کمک حرارت و کاتالیزور | |

| مقاومت فشاری | ۱۸۰۰۰ | ۲۰۰۰۰ | ۵۸۰۰ | ۴۵۰۰ | ۴۸۰۰ | ۵۳۰۰ | ۱۸۰۰۰ |

| مقاومت کششی | ۲۰۰۰ | ۱۵۰۰ | ۵۳۵ | ۳۱۰ | ۶۲۰ | ۴۲۰ | ۱۵۰۰ |

| مقاومت خمشی | ۵۰۰۰ | ۳۰۰۰ | ۱۰۷۰ | ۶۱۰ | ۱۴۳۰ | ۷۴۰ | ۲۳۰۰۰ |

| مدول ارتجاعی×۱۰۶ | ۵ | ۵٫۵ | ۳٫۴ | – | ۱٫۵۶ | ۳٫۵ | ۶٫۲ |

این دادهها به وضوح نشان میدهند از نظر مقاومت کششی و مقاومت خمشی، LMC بهتر از مصالح کنترل مزبور است. با این وجود، مقاومت کسب شده برای قضاوت در مورد استفاده وسیع از لاتکسها به منظور ساخت محصولات LMC به اندازه کافی گویا نیست.

مؤثرترین ویژگی LMC، قابلیت آن در پیوستگی قوی با بتن قدیمی و مقاومت آن در مقابل ورود آب و محلولهای مخرب است. اعتقاد بر این است که لایه پلیمری که منافذ مویینه و ریزترکها را اندود میکند، نقش عمدهای در ممانعت از جریان مایع به داخل LMC بر عهده دارد. این خصوصیات LMC باعث شده که از آن به عنوان یک ماده مهم برای بازسازی کفها، پیادهروها و عرشههای پلهای آسیبدیده استفاده شود.

بتن با پلیمر تزریقی (PIC)

همانطور که پیش از این بیان کردیم، اهمیت عمده PIC اساساً در این است که اگر بپذیریم منافذ، مسئول مقاومت کم و همچنین دوام ضعیف بتن در محیطهای سخت هستند، پس با حذف منافذ، از طریق پر کردن آنها با پلیمر، باید خصوصیات مصالح بهبود یابد.

در بتن سخت شده، سیستم منافذ، شامل منافذ مویینه و ریزترکها، پیچ و خم بسیاری دارد. چنانچه لزجت مایع زیاد بوده و منافذ موجود در بتن خالی نباشند (زیرا آنها شامل آب و هوا هستند)، برای مایع بسیار مشکل است که بتواند به داخل آن نفوذ کند.

بنابراین برای تولید PIC، نه تنها انتخاب مایعی با لزجت کم، برای نفوذ به داخل بتن ضروری است، بلکه بتن پیش از آنکه در معرض فرآیند نفوذ قرار گیرد، باید خشک و مکیده شود. بنابراین معمولاً از مونومرهایی نظیر متیل متاکریلات (MMA) و استایرن که لزجت کم، نقطه جوش زیاد (افت کم ناشی از تبخیر) و قیمت مناسب دارند، برای تزریق به داخل بتن استفاده میشود. مونومر پس از نفوذ به داخل بتن، باید در محل پلیمریزه شود. این روند به سه طریق ذیل قابل اجرا است:

- استفاده از ترکیب مواد پیش برنده شیمیایی و کاتالیزورها برای پلیمریزه شدن در دمای اتاق: البته این روش چندان رضایتبخش نیست، زیرا روند آن کند بوده و کمتر قابل کنترل است.

- استفاده از اشعه گاما برای پلیمریزاسیون در دمای اتاق: خطر این اشعه برای سلامتی سبب شده از پذیرش وسیع این روش اجتناب شود.

- استفاده از مخلوط مونومر و کاتالیزور برای تزریق: در این روش، پلیمریزاسیون مونومر از طریق حرارت دادن بتن در دمای ۷۰ تا ۹۰ درجه سانتیگراد با بخار، آب داغ یا اجاقهای اشعه مادون قرمز انجام میشود.

با توجه به مطالب بالا، چنین به نظر میرسد که فناوری تولید PIC بسیار پیچیدهتر از بتن معمولی است. هر چند روشهایی ابداع شده که با استفاده از آن میتوان تزریق در بتن سخت شده را در محل انجام داد، ولی بنا به دلایل مسلم، اعضای PIC عموماً در کارخانههای محصولات پیشساخته تولید میشوند. به طور معمول، توالی عملیات مطابق مراحل زیر است:

۱) ساخت اعضای بتن معمولی درجا: از آنجا که کیفیت بتن پیش از نفوذ، از نظر خواص محصول نهایی مهم نیست، هیچگونه مراقبت خاصی در انتخاب مصالح و نسبت اختلاط بتن لازم نیست و فقط ضخامت مقطع باید حداکثر حدود ۱۵۰ میلیمتر باشد، زیرا نفوذ کامل در مقاطع ضخیمتر مشکل است.

۲) عملآوری اعضا: از آنجا که خواص نهایی PIC تابع کیفیت تراوایی بتن نیست، پس از خارج کردن اعضا از قالبها، عملآوری اعضا در دماهای خطر از طریق عملآوری مرطوب معمولی برای مدت ۲۸ روز یا حتی ۷ روز مناسب است. البته برای برنامه زمانبندی تولید سریع ممکن است فناوریهای عملآوری حرارتی نیز اعمال شود.

۳) خشک کردن و مکش: زمان و دمای مورد نیاز برای خارج کردن آب آزاد از منافذ مویینه در محصولاتی که با رطوبت عملآوری شدهاند، تابع ضخامت عضو است. ممکن است لازم باشد نمونه استوانهای به ابعاد ۳۰۰mm×۱۵۰، به مدت ۳ تا ۷ روز در دمای خشک شدن معمولی (یعنی ۱۰۰ تا ۱۱۰) قرار گیرد تا همه آب آزاد آن خارج شود.

دماهایی در حد ۱۵۰ تا ۱۷۵ میتواند روند خشک شدن را تسریع بخشد. در نتیجه، فرآیند در ۱ تا ۲ روز کامل میشود. اگر تمام منافذ و ریز ترکها در نتیجه نفوذ مونومر پر شوند، ممکن است خطر ترکخوردگی حرارتی ناشی از حرارتدهی و سرد کردن سریع اهمیت چندانی نداشته باشد.

اگر نفوذ نسبتاً سریع (در مدت ۱ ساعت) و کامل مد نظر باشد، اعضای خشک شده باید پیش از غوطهور شدن در مونومر مکیده شوند. البته انجام این روند معمولاً در کاربردهای دوام ضروری نیست. در چنین حالتی، غوطهور کردن بتن خشک شده درون مونومر، در تمامی طول شب، بدون مکش قبلی آن موجب میشود عمق نفوذ، به نصف تا یک چهارم ضخامت نسبت به سطح ورود مونومر برسد.

۴) غوطهور کردن بتن خشک شده داخل مونومر: تزریق در جای بتن در کارگاه، معمولاً به روش حوضچههای غوطهور انجام میشود؛ اما اعضای پیشساخته مستقیماً در مخلوط مونومر – کاتالیزور غوطهور میگردند. مونومرهای تجارتی شامل بازدارندهها هستند. این مواد، از پلیمریزه شدن زودرس پلیمرها در هنگام انبار کردن آنها جلوگیری میکنند. کاتالیزورها برای غلبه بر تأثیر ناشی از بکارگیری بازدارندهها به کار میروند. در صورت استفاده از MAA میتوان ۳% وزنی پراکسید بنزوئیل را به عنوان کاتالیزور به کار برد.

همانطور که قبلاً ذکر شد، به دلیل سیستم منافذ پیچ و خمدار بتن سخت شده، تزریق کامل نمونههای خشک شده از طریق غوطهور کردن یا تراوش بسیار مشکل است. در مطالعهای که ساپلر (Sopler) و همکارانش انجام دادند، مکعبهای ۱۵ سانتیمتری از بتن با نسبت آب به سیمان ۰٫۵۶ برای مدت ۷ روز تحت عملآوری مرطوب قرار گرفتند. سپس، به مدت ۴ روز در دمای ۱۵۰ درجه سانتیگراد خشک شد و به مدت ۵ دقیقه تا ۴۸ ساعت در MMA غوطهور شدند.

بازرسی نمونههای پلیمریزه شده غوطهور به مدت ۴۸ ساعت نشان میدهد کل وزن پلیمر حدود ۴٫۵% وزن بتن بوده و به درون مغزه ۳ سانتیمتری میانی نمونه نفوذی صورت نگرفته است (بنابراین فقط ۳٫۵ سانتیمتر عمق نفوذ از هر سطح حاصل شده است). از آنجا که در ۵ دقیقه اول در معرض قرار گرفتن بتن، حدود ۳۸% از نفوذ ۴۸ ساعته پلیمر انجام شده است، به تدریج سرعت نفوذ کاهش یافته است. از سوی دیگر عمق نفوذ در زمانهای ۱۰۰ دقیقه، ۴ ساعت و ۸ ساعت به ترتیب برابر با ۲، ۲٫۵ و ۳ سانتیمتر بوده است. در نتیجه وقتی تزریق کامل مد نظر باشد، جز غوطهور شدن نمونه، ضروری است مونومر تحت فشار تزریق شود.

۵) عایق کردن مونومر: برای جلوگیری از افت مونومر از طریق تبخیر در مدت حمل و پلیمریزاسیون، اعضای تزریق شده باید به گونهای مؤثر، از طریق قرارگیری آنها در ظروف فولادی یا پوشاندن چند لایه فویل آلومینیومی به دور آنها عایق شوند. در بازسازی دال پلها، این امر از طریق پوشانیدن سطح با ماسه حاصل میشود.

۶) پلیمریزه کردن مونومر: همانطور که قبلاً گفته شد، در پلیمریزه کردن مونومرها روش پلیمریزاسیون کاتالیزوری – حرارتی ترجیح داده میشود. زمان لازم برای تکمیل پلیمریزاسیون مونومر در اعضای عایق شده قرار گرفته در معرض بخار، آب داغ یا هوا با حرارت مادون قرمز ۷۰ تا ۸۰ درجه سانتیگراد ممکن است از یک زمان کم تا چندین ساعت باشد. در مورد مخلوط MMA و پراکسید بنزوئیل، هیچ اختلافی بین مقاومت نمونههای پلیمریزه شده در دمای ۷۰ درجه سانتیگراد با هوای داغ برای مدت ۱۶ ساعت یا با آب داغ برای مدت ۴ ساعت مشاهده نگردید. پلیمریزه کردن در آب داغ، روند تولید PIC پیشساخته را با حذف نیاز به عایقبندی آسان میکند.

مطالعات و خواص PIC تحتتأثیر کیفیت اولیه بتن تزریق نشده نیست؛ برای مثال ساپلر و همکارانش، بتنهایی با سه کیفیت مختلف ۳۰۰۰Psi یا ۲۰MPa (نسبت آب به سیمان ۰٫۸۳)، ۵۵۰۰Psi یا ۳۸MPa (نسبت آب به سیمان ۰٫۵۶) و ۸۵۰۰Psi یا ۵۹MPa (نسبت آب به سیمان ۰٫۳۸) را در معرض فرآیندی یکسان قرار دادند. تمامی این بتنها، خصوصیات مقاومتی مشابهی را کسب کردند. با این وجود، در بتن نسبت آب به سیمان ۰٫۸۳، به پلیمر بیشتری نیاز بود.

بیشتر بخوانید: بتن بدون جمع شدگی چیست؟

همانطور که انتظار میرود، درزگیری ریز ترکها و منافذ، تردی ماده را تغییر میدهد. بنابراین منحنی تنش – کرنش تا فشار حدود ۷۵% بار نهایی، خطی باقی میماند و میزان و انحراف از خطی بودن در هنگام گسیختگی، فقط در حدود ۱۰ تا ۱۵% است. به دلیل فقدان آب جذب شده، جمعشدگی و خزش چشمگیر نیست.

با وجود مقاومت زیاد اعضای PIC، این اعضا برای استفاده سازهای از اهمیت کمی برخوردارند، زیرا ابعاد و اندازه آنها محدودیت دارد. در مواردی که هدف اصلی، دوام عالی مصالح در برابر سایش، یخزدگی و تهاجم ناشی از محلولهای شیمیایی قوی است، توجه ویژهای به استفاده از PIC شده است. خصوصیات دوام PIC، ناشی از غیرقابل نفوذ بودن و فقدان آب قابل یخزدگی در آن است.

همچنین PIC، نویدبخش اصلاح زیر کار بتن، در ترمیم بتن عرشه پلها است. بدیهی است سیستم روکشهایی که عموماً برای ترمیم جادههای تخریب شده (LMC، PC یا بتن ساده با مقاومت زیاد با سیمان پرتلند) استفاده میشود، ممکن است با زیر کار بتن ترمیم نشده سازگار نباشد.

کیدی (Cady) و همکارانش ترکیبی از چندین اصلاح زیر کار بتن و بتن روکش را تحقیق کرده و نتیجه گرفتهاند که فقط زیر کار نوع MMA (اعم از غوطهور شده یا تزریق شده) بر اثر جداشدگی، آسیب ندیده و دوام بسیار خوبی در مقابل چرخه یخزدگی از خود نشان میدهد.

همانطور که گفته شد بتن پلیمری در سه دسته کلی بتن PC، LMC و PIC یافت میشود. این بتنها دارای خواص، کاربردها و ترکیبات متفاوتی هستند که در این مقاله از بلاگ رامکا به صورت هدفمند به آن اشاره شد. در پایان خوشحال میشویم با اشتراک گذاشتن نظرات، سؤالات و تجربیات خود در این زمینه، ما را در بهبود کیفیت مقالات یاری کنید.

من از مقاله شما خیلی استفاده کردم

از اینکه مطالب ما را دنبال میکنید سپاسگزاریم🌹

اشتراکها: بتن ژئوپلیمری: ترکیبات، کاربردها، مزایا و معایب - حسین برزگر

سلام مهندس جان. میشه در سقف تیرچه بلوک بجای میلگرد حرارتی از بتن پلیمری استفاده کرد؟

سلام خیر امکانش نیست.