از آنجا که سیلیکاتهای کلسیم مواد اصلی سیمان پرتلند هستند، مواد خام مورد نظر برای تولید سیمان بایستی شکلها و نسبتهای مناسبی از کلسیم و سیلیس داشته باشند. سیمانهای هیدرولیکی (سیمانهای مقاوم در برابر آب)، مجموعه سیمان پرتلند و انواع اصلاح شده آن را شامل میشوند. در این مقاله از بلاگ رامکا، درصدد هستیم ضمن تبیین مفهوم سیمان پرتلند، فرآیند تولید سیمان، ترکیب اجزای سیمان، ساختمانهای بلوری و واکنشزایی اجزای سیمان، به بررسی مشخصات سیمان بر مقاومت و حرارت هیدراتاسیون نیز بپردازیم. پس تا انتها همراه ما باشید.

سیمان هیدرولیکی

سیمانهای هیدرولیکی به سیمانهایی اطلاق میشود که نه تنها بر اثر واکنش با آب سخت میشوند، بلکه محصولی مقاوم در برابر آب تولید میکنند. سیمانهای مشتق از تکلیس گچ یا کربناتها نظیر آهک، غیر هیدرولیکی هستند، زیرا محصولات هیدراتاسیون آنها در مقابل آب مقاومتی از خود نشان نمیدهند. ملاتهای آهکی که در ساختمانهای باستانی یونانیان و رومیان به کار رفتهاند، به دلیل افزودن مواد پوزولانی که با آهک واکنش نشان داده و محصول سیمانی مقاوم در برابر آب تولید میکنند، هیدرولیکی در نظر گرفته میشوند.

امروزه سیمان پرتلند و انواع اصلاح شده آن، در مقایسه با گچ و سیمانهای آهکی، سیمانهای اصلی مورد استفاده در ساخت بتن سازهای هستند. این امر به این دلیل است که سیمان پرتلند به طور واقعی هیدرولیکی است و نیازی به افزودن مواد پوزولانی برای توسعه خواص مقاوم در برابر آب ندارد.

سیمان پرتلند چیست؟

استاندارد ۱۵۰ ASTM C، سیمان پرتلند را نوعی سیمان هیدرولیکی برمیشمرد که از پودر کردن کلینکر – که اساساً حاوی سیلیکاتهای کلسیم هیدرولیکی است – به دست آمده است و معمولاً حاوی یک یا چند شکل از سولفات کلسیم است که با هم آسیاب شده و به آن اضافه شده است.

منظور از کلینکر، دانه جوشهای با قطر ۵ الی ۲۵ میلیمتر است که از ماده کلوخه شدهای حاصل میشود که وقتی مخلوط خام با ترکیب از قبل تعیین شده آن در دماهای زیاد حرارت داده میشود، تولید میگردد.

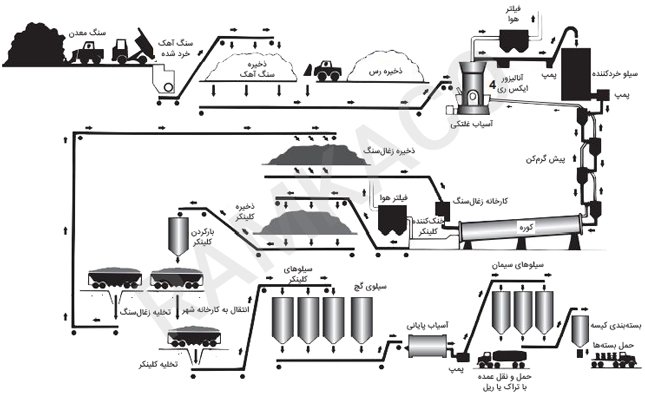

فرآیند تولید

مصالح کربنات کلسیمدار، مانند آهک، سنگ آهک سست فسیلی، مارن و صدف دریایی، منابع صنعتی معمول کلسیم هستند، اما آهک و دولومیت (CaCO3.MgCO3) به صورت ناخالصیهایی در آنها موجودند. خاک رس و سنگ رس، به جای کوارتز و ماسه سنگ، منابع ترجیحی سیلیس بیشتری در مخلوط مواد خام برای به دست آوردن سیلیکاتهای کلسیم هستند، زیرا سیلیس کوارتزی به راحتی واکنش برقرار نمیکند.

خاک رس، حاوی آلومین (Al2O3) و غالباً اکسید آهن (Fe2O3) و قلیاییها است. وجود Al2O3، Fe2O3 ، MgO و قلیاییها در مخلوط مواد خام، تأثیری معدنی در تشکیل سیلیکاتهای کلسیم دارند؛ یعنی به تشکیل سیلیکاتهای کلسیم در دماهای بسیار کم کمک میکند. بنابراین، وقتی مقادیر کافی Al2O3 و Fe2O3 در مصالح خام اصلی موجود نباشند، این مواد عمدتاً از طریق افزودن مصالح ثانوی مانند بوکسیت و سنگ آهن به مخلوط مواد خام تأمین میشوند. در نتیجه، محصول نهایی علاوه بر سیلیکاتهای کلسیم، حاوی آلومیناتها و آلومینوفریتهای کلسیم نیز هست.

برای تسهیل در تشکیل ترکیبات مطلوب در کلینکر سیمان پرتلند، لازم است مخلوط مواد خام پیش از حرارت دادن خوب همگن شده باشند. این امر، انجام یکسری عملیات روی مصالح استخراج شده را توجیه مینماید. از تجزیه شیمیایی مصالح انبار شده و ترکیب شیمیایی ترکیبات مطلوب در محصول نهایی، نسبتهای جداگانه مصالح مختلف تعیین میشوند. مصالح خام به نسبت معین انتخاب شده و در آسیابهای گلولهای یا غلتکی با هم آسیاب میشوند تا اغلب ذرات آن به ریزی کمتر از ۷۵ میکرون برسند.

در فرآیند تولید سیمان به صورت تر، آسیاب و همگن کردن مخلوط مواد خام به شکل دوغاب حاوی ۳۰ تا ۴۰% آب انجام میگیرد. کارخانجات سیمان مدرن، فرآیند خشک را که از نظر انرژی، کارایی بیشتری نسبت به فرآیند تر دارد ترجیح میدهند، زیرا آب مصرفی برای دوغاب متعاقباً قبل از عمل کلینکر کردن باید بخار شود. برای این کار کورههای فرآیند خشک، مجهز به پیشگرمکنهای آویزی هستند که این پیشگرمکنها اجازه مبادله حرارتی کارایی را بین گازهای داغ و مخلوط مواد خام میدهند.

این کورهها، نیاز به یک سوخت فسیلی با انرژی ورودی حدود ۸۰۰ کیلوکالری بر کیلوگرم کلینکر، در مقایسه با حدود ۱۴۰۰ کیلوکالری بر کیلوگرم برای کورههای فرآیند تر دارد. در شکل زیر نمودار گردشی ساده شده از فرآیند خشک تولید سیمان پرتلند نشان داده شده است.

تبلور سوزنهای گچی حاصل از سیمان گچی هیدراته، باعث گیرش و سختشدگی میشود. با این وجود، گچ در آب پایدار نیست. در نتیجه، سیمان گچی غیر هیدرولیکی است. آهک هیدراته ۲Ca (OH) نیز در آب پایدار نیست. با این وجود، آهک هیدراته میتواند به آهستگی در هوا کربناته شده و تشکیل محصول پایدار CaCO3 دهد. هنگامی که در سیستم، یک پوزولان (سیلیس واکنشزا) موجود باشد، واکنش بین آهک و پوزولان، هیدراتهای سیلیکات کلسیم تشکیل شده در آب پایدار هستند.

واکنشهای شیمیایی که داخل سیستم کوره سیمان انجام میگیرد، میتواند به صورت ذیل نوشته شود:

CaO + CO2 → سنگ آهک

SiO2 + Al2O3 + Fe2O3 +H2O → خاک رس

ترکیب سنگ آهک و خاک رس میشود:

۳CaO . SiO2

۲CaO . SiO2

۳CaO . Al2O3

۳CaO . Al2O3 . Fe2O3

عمل نهایی فرایند تولید سیمان پرتلند، شامل پودر کردن کلینکر به ذرات به قطر کمتر از ۷۵ میکرون است. این عمل در آسیاب گلولهای انجام میشود. به طور معمول همراه با کلینکر، تقریباً ۵% گچ یا سولفات کلسیم آسیاب میشود تا واکنشهای گیرش و سختشدگی زودهنگام سیمان کنترل گردند.

بیشتر بخوانید: ۱۵ نوع سیمان و کاربرد آنها

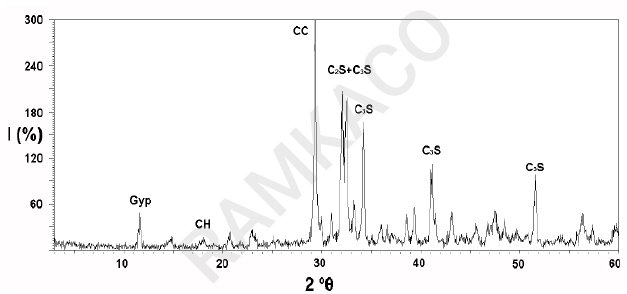

ترکیبات شیمیایی

سیمان پُرتلند را نمیتوان با یک فرمول شیمیایی بیان نمود، زیرا یک مخلوط پیچیده از چهار ترکیب اصلی و تعدادی ترکیبات فرعی است. چهار ترکیب اصلی سیمان پرتلند، ترکیبات بوگ است که از آنالیز اکسیدی سیمان پُرتلند محاسبه میشود. فرمولهای شیمیایی و بیان اختصاری مربوط به این ترکیبات، به شرح زیر است:

| سه کلسیم سیلیکات | ۳CaO.SiO2→C3S |

| دو کلسیم سیلیکات | ۲CaO.SiO2→C2S |

| سه کلسیم آلومینات | ۳CaO.Al2O3→C3A |

| چهار کلسیم آلومینوفریت | ۴CaO.Al2O3.Fe2O3→C4AF |

این ترکیبات از نظر شیمیایی، ترکیباتی حقیقی نیستند، ولی نسبتهای مربوط به آنها اطلاعات باارزشی را برای پیشبینی خواص سیمان فراهم میسازد و توسعه مقاومت سیمان، اساساً به مقادیر C3S و C2S بستگی دارد که حدوداً ۷۵% سیمان را تشکیل میدهند.

| خواص فیزیکی | مقدار |

| نرمی | |

| بلین کیلوگرم بر متر مکعب | ۳۸۰ |

| منهای الک ۳۲۵% | ۹۲٫۵ |

| مقاومت فشاری (N/mm2) | |

| مکعب ۱ روزه | ۱۲٫۲۵ |

| مکعب ۳ روزه | ۲۲٫۴ |

| مکعب ۷ روزه | ۲۹٫۴ |

| مکعب ۲۸ روزه | ۳۹٫۵۵ |

| زمان گیرش (دقیقه: ساعت) | |

| ابتدایی | ۱:۴۰ |

| نهایی | ۳:۱۵ |

| مقدار هوا (%) | ۸ |

| انبساط اتوکلاو (%) | ۰٫۰۳ |

| توده ویژه (چگالی) | ۳٫۱۵ |

| آنالیز شیمیایی | مقدار بر حسب % |

| SiO2 | 21 |

| Al2O3 | 4.6 |

| Fe2O3 | 3.2 |

| CaO | 64.5 |

| MgO | 2 |

| CO3 | 2.9 |

| افت حرارتی | ۱٫۵ |

| باقیمانده غیر محلول | ۰٫۳ |

| آهک آزاد | ۱٫۱ |

| Na2O | 0.3 |

| K2O | – |

| کل قلیایی | ۰٫۴۶ |

| ترکیبات اصلی | مقدار بر حسب % |

| C3S | 59.2 |

| C2S | 15.5 |

| C3A | 6.8 |

| C4AF | 9.7 |

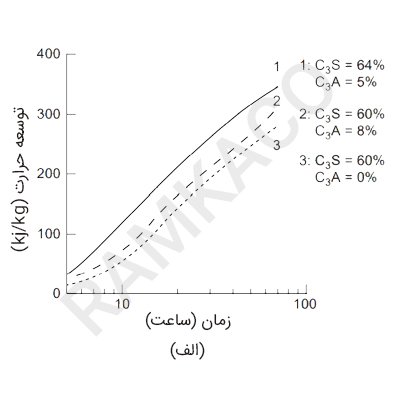

C3S به سرعت سخت میشود و تأثیر اساسی روی زمان گیرش و مقاومت سنین اولیه دارد. بنابراین درصد بالای C3S، باعث مقاومت اولیه زیاد و حرارت هیدراتاسیون بیشتر میشود. از سوی دیگر C2S کُندتر هیدراته شده و در مقاومت بعد از ۷ روز مشارکت دارد. C3A در مقاومت اولیه و حرارت هیدراتاسون بالا مؤثر بوده، ولی موجب بروز خواص نامطلوبی در بتن – مثل: مقاومت ضعیف در مقابل سولفاتها و افزایش تغییر حجم – میشود.

استفاده از اکسید آهن بیشتر در کوره مواد خام به کاهش مقدار C3A کمک میکند، ولی منجر به تشکیل C4AF میشود که به مثابه یک پُرکننده با مقاومت کم یا بدون مقاومت عمل مینماید. اما این ترکیب به عنوان روانساز برای کاهش دمای کلینکر نیاز است. مقدار ترکیبات اصلی با استفاده از آنالیز شیمیایی، طبق ASTM C150 از روابط زیر به دست میآید:

C3S = (4/071×%CaO) – (7/600×%SiO2) – (6/718×%Al2O3) – (1/430×% Fe2O3) – (2/852×%SO3)

C2S = (2/867×%SiO2) – (0/7544×%C3S)

C3A = (2/65×Al2O3) – (1/692×%Fe2O3)

C4AF = 3/043×%Fe2O3

وقتی نسبت اکسید آلومینیوم به اکسیدفریک از ۰٫۶۴ کمتر باشد، محلول جامد آلومینوفریت کلسیم تشکیل میشود که به صورت (C4AF+C2F) بیان میگردد. مقدار این محلول جامد و سه کلسیم سیلیکات از روابط زیر محاسبه میشود:

C4AF+C2F= (2/1×%Al2O3) + (1/702×%Fe2O3)

C3S= (4/071×%CaO) – (7/6×%SiO2) – (4/479×%Al2O3) – (2/859×%Fe2O3) – (2/852×%SO3)

در سیمانهایی با چنین ترکیباتی، سه کلسیم آلومینات وجود نخواهد داشت. دو کلسیم سیلیکات از همان روابط قبلی محاسبه میگردد. برخی تولیدکنندگان، C3S خالص را مورد استفاده قرار میدهند که از تفریق ۴٫۰۷ برابر درصد CaO آزاد از کل C3S محاسبه شده از رابطه فوق محاسبه میشود.

مقدار اندکی گچ تا تقریباً ۷% CaSO4.2H2O در هنگام آسیاب کردن کلینکر به آن اضافه میشود تا زمان گیرش سیمان از طریق کُند کردن هیدراتاسیون سه کلسیم آلومینات کنترل شود. مقدار بهینه SO3 در بتن، ۰٫۵ تا ۱% بالاتر از مقدار بهینه بر اساس ASTM C563 با استفاده از ماسه اتاوا است.

علاوه بر این، بخشی از SO3 موجود در سیمان محلول نیست. به همین سبب رویه رایج، کنترل حداکثر SO3 به منظور بهبود کاربرد سیمان در بتن بر اساس ASTM C1038 است. مقادیر اضافی آهک آزاد (CaO)، ناشی از گداخته نشدن کلینکر در کوره را میتوان در سیمان داشت که ممکن است باعث انبساط و از هم پاشیدگی بتن گردد. آهک آزاد نباید از ۲% تجاوز کند. برعکس، مقادیر بسیار کم آهک آزاد، راندمان سوخت را کاهش داده و در نتیجه، کلینکر سخت آسیاب شده و کُندتر واکنش مینماید.

میزان اکسید منیزیم توسط استانداردها به ۶% محدود شده است، زیرا باعث انبساط غیرسالم در بتن در اثر تأخیر در هیدراتاسیون، به ویژه در محیط مرطوب میشود. هیدراتاسیون و کربناتاسیون سیمان ناشی از جذب رطوبت و قرار گرفتن در معرض هوا که به عنوان «افت سرخ شدن» اندازهگیری میشود، نباید از ۳% تجاوز کند.

قلیاییها (Na2O و K2O) ترکیبات فرعی مهمی هستند، چون طی استفاده به همراه سنگدانههای سیلیسی فعال در بتن میتوانند باعث انبساط مخرب گردند. برای مناطقی که چنین سنگدانههایی وجود دارد، سیمان با قلیایی کم توصیه شده است.

سیمان با قلیایی کم، حاوی حداکثر ۰٫۶% قلیایی است که به صورت مجموع درصد Na2O و ۰٫۶۵۸ برابر درصد K2O محاسبه میگردد. به هر حال، درصد کل قلیایی موجود در بتن باید کنترل شود، زیرا ممکن است علاوه بر سیمان سایر اجزای بتن، از جمله آب، سنگدانهها و مواد افزودنی بتن نیز قلیایی باشند.

گیرش کاذب یا سخت شدن زودرس پس از گذشت مدت کوتاهی از مخلوط کردن بتن قابل مشاهده است. اگر این پدیده ناشی از آبزدایی گچ حین مرحله آسیاب کردن در اثر دمای اضافی آسیاب نهایی باشد، معمولاً با مخلوط کردن اضافی منتفی میشود، ولی اگر ناشی از اندرکنش سیمان – ماده افزودنی باشد، برای تعدیل آن ممکن است هم آب اضافی و هم مخلوط اضافی نیاز شود.

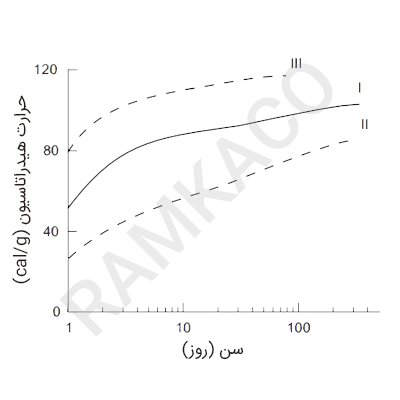

همانطور که میدانید واکنش سیمان با آب حرارتزا است. به طور متوسط حدود ۱۲۰cal/gr در اثر هیدراتاسیون کامل سیمان حرارت ایجاد میشود. در ساختمانهای معمولی، اعضای سازهای نسبت سطح به حجم بالایی دارند، به طوری که اتلاف حرارت تولید شده مسألهای ایجاد نمیکند. در هوای سرد میتوان با عایقسازی قالبها از حرارت مذکور برای حفظ دمای عملآوری بتن بهره برد. اما برای سدها و سازههای بتنی حجیم، باید اندازهگیریهای دقیق نمود و با بکارگیری روشهای طراحی و ساخت مناسب حرارت را کاهش داد یا از بین برد.این امر ممکن است نیاز به سیرکولاسیون آب سرد از طریق لولههای تعبیه شده یا سایر وسایل خنککننده را ایجاب نماید.

روش دیگر برای کنترل حرارت، کاهش درصد ترکیباتی است که حرارت هیدراتاسیون بالایی ایجاد میکنند، مانند C3A و C3S و استفاده از سیمان درشتتر برای تولید سیمان نوع IV. از آنجا که سیمان نوع IV در اکثر مناطق در دسترس نیست، سیمان نوع II و پوزولانها یا سرباره را میتوان به عنوان جایگزین مصرف نمود. استفاده از سنگدانههای درشت (بزرگتر یا مساوی ۱۵ سانتیمتر) نیز به کاهش مقدار سیمان مورد نیاز و در نتیجه حرارت ایجاد شده کمک مینماید. از آنجا که آب مورد نیاز کاهش یافته، لذا برای نسبت آب به سیمان ثابت، مقدار سیمان کم میشود.

مرجع شماره (۱) مقادیر زیر را بر حسب کالری بر گرم برای کل حرارت ایجاد شده در اثر هیدراتاسیون کامل سیمان ارائه داده است:

| سه کلسیم سیلیکات | ۱۲۰ |

| دو کلسیم سیلیکات | ۶۲ |

| سه کلسیم آلومینات | ۲۰۷ |

| چهار کلسیم آلومینوفریت | ۱۰۰ |

اگر مقدار حرارت ایجاد شده حین هیدراتاسیون ۷ روز اول سیمان نوع I را ۱۰۰% فرض کنیم، مقادیر زیر به طور نسبی مربوط به انواع دیگر سیمانهای پُرتلند خواهد بود:

| نوع II ، با مقاومت متوسط در مقابل سولفات | ۹۴% – ۸۵% |

| نوع II ، با حرارت هیدراتاسیون متوسط | 85% – 75% |

| نوع III ، زود سختشونده | ≥۱۵۰% |

| نوع IV ، با حرارت هیدراتاسیون کم | ۶۰% – ۴۰% |

| نوع V ، ضد سولفات | ۹۰% – ۶۰% |

با آنکه سیمان پرتلند حاوی ترکیبات مختلف کلسیم است، ولی نتایج تجزیههای شیمیایی روزمره، بر حسب اکسیدهای عناصر موجود گزارش میشود. این امر به این خاطر است که تعیین مستقیم ترکیبات شیمیایی، نیاز به وسایل و تکنیکهای خاص دارد. همچنین مرسوم است اکسیدها و ترکیبات کلینکر را با استفاده از علایم اختصاری زیر بیان کنند.

| اکسید | علامت اختصاری | ترکیب | علامت اختصاری |

| CaO | C | 3CaO.Sio2 | C3s |

| Sio2 | S | 2CaO.SiO2 | C2s |

| Al2O3 | A | 3CaO.Al2O3 | C3A |

| Fe2O3 | F | 4CaO.Al2O3.Fe2O3 | C4AF |

| MgO | M | 4CaO.CAl2O3.SO3 | C4A3Š |

| SO3 | Š | ۳CaO.2Si2.3H2O | C3S2H3 |

| H2O | H | CaSO4.2H2O | CŠH2 |

از آنجا که خواص سیمان پرتلند به ترکیب اجزای آن وابسته است، نتیجهگیری از تجزیه اکسیدهای سیمان مشکل است. در صنعت سیمان معمول است ترکیبات سیمان پرتلند را از روی نتایج تجزیه اسیدها، با استفاده از معادلاتی که در ابتدا توسط بوگ تهیه شده است، محاسبه کنند. تعیین مستقیم ترکیب اجزای سیمان، که نیاز به وسیله خاص و مهارت ویژه دارد، برای کیفیت روزمره لازم نیست.

| اکسید | سیمان شماره ۱ | سیمان شماره ۲ | سیمان شماره ۳ | سیمان شماره ۴ | سیمان شماره ۵ |

| S | 21.1 | 21.1 | 21.1 | 20.1 | 21.1 |

| A | 6.2 | 5.2 | 4.2 | 7.2 | 7.2 |

| F | 2.9 | 3.9 | 4.9 | 2.9 | 2.9 |

| C | 65 | 65 | 65 | 65 | 64 |

| Š | ۲ | ۲ | ۲ | ۲ | ۲ |

| باقی | ۲٫۸ | ۲٫۸ | ۲٫۸ | ۲٫۸ | ۲٫۸ |

تعیین ترکیب اجزای سیمان، با استفاده از تجزیه شیمیایی

معادلات بوگ که برای تخمین مقدار تئوریک یا پتانسیل ترکیب اجزای سیمان پرتلند به کار میروند، به قرار زیر میباشند:

C3S = 4.071C – 7/60 S – 6.718 A – 1.43 F – 2.850 Š%

C2S = 2.867 S – ۰٫۷۵۴۴ C3S%

C3A = 2.650 A – ۱٫۶۹۲ F%

C4AF = 3.043 F%

این معادلات برای سیمانهای پرتلند دارای نسبت A/F، به میزان ۰٫۶۴ یا بیشتر کاربرد دارند. چنانچه این نسبت کمتر از ۰٫۶۴ باشد، معادلات دیگری به کار گرفته میشوند که این معادلات، در استاندارد ASTM C150 آمدهاند. همچنین باید توجه نمود در معادلات بوگ فرض میشود واکنشهای شیمیایی تشکیل ترکیبات کلینکر کاملاً تکمیل شدهاند و وجود ناخالصیهایی مانند MgO و قلیاییها نادیده گرفته میشوند. هر دو فرض فوق غیرمعتبر است و در نتیجه در بعضی موارد مشاهده میشود که مقدار ترکیب مواد محاسبه شده، بخصوص مقادیر C3A و C4AF در سیمانها، به میزان زیادی با مقدار اصلی ترکیب مواد متشکلهای که مستقیماً تعیین شده است، متفاوت میباشد. به همین دلیل، مقدار ترکیب مواد محاسبه شده را ترکیب بالقوه اجزا نیز مینامند.

مقایسه بین سیمانهای شماره ۱ و ۲ نشان میدهد ۱% کاهش در مقدار همراه با افزایش متقابل، Fe2 O3 مقادیر C3A و C2S را به ترتیب ۴٫۳% و ۳٫۷% کاهش میدهد. به همین ترتیب، این تغییر باعث افزایش ۳ و ۴٫۳% در مقادیر C4AFو C3S میگردد. به طور مشابه مقایسه بین سیمانهای شماره ۴ و ۵ نشان میدهد ۱% کاهش در مقدار CaO، همراه با افزایش متقابل SiO2، باعث کاهش مقدار C3S به میزان ۱۱٫۶% و افزایش مقدار C2S به همان مقدار میگردد.

ساختمانهای بلوری و واکنشزایی اجزای سیمان

ترکیب شیمیایی اجزای سیمانهای پرتلند صنعتی، دقیقاً مانند آنچه در فرمولهای مورد استفاده به صورت C3S ،C2S ،C3A و C4AF بیان میشوند، نیستند. این امر بدین خاطر است که در دماهای زیاد اعمال شده در هنگام تشکیل کلینکر، عناصر موجود در سیستم، همراه با ناخالصیهایی مانند منیزیم، سدیم، پتاسیم و گوگرد، قابلیت آن را دارند که به محلولهای جامد با هر یک از اجزای اصلی کلینکر وارد شوند. مقادیر کم ناخالصیها در محلول جامد ممکن است طبیعت بلوری و واکنشزایی یک ترکیب با آب را زیاد تغییر ندهند، ولی مقادیر زیادتر آنها میتوانند طبیعت آنها را تغییر دهند.

| ترکیب اجزای سیمان | سیمان شماره ۱ | سیمان شماره ۲ | سیمان شماره ۳ | سیمان شماره ۴ | سیمان شماره ۵ |

| C3S | 53.7 | 58 | 62.3 | 53.6 | 42 |

| C2S | 19.9 | 16.2 | 12.5 | 17.2 | 28.8 |

| C3A | 11.4 | 7.1 | 2.8 | 14 | 14 |

| C4AF | 8.8 | 11.9 | 14.9 | 8.8 | 8.8 |

علاوه بر عواملی مانند اندازه ذرات و دمای هیدراتاسیون، واکنشزایی اجزای سیمان پرتلند با آب نیز تحتتأثیر ساختمان بلوری آنها است. تحت دمای زیاد و شرایط نامتعادل کوره سیمان و با وجود یونهای مختلف فلزی، ساختمانهای بلوری تشکیل یافته، فاصله زیادی تا کامل شدن دارند. نقایص ساختمانی بلور، موجب ناپایداری اجزای سیمان در محیطهای آبدار میشوند. در حقیقت، تفاوتهای بین واکنشزایی دو جزء دارای ترکیبات شیمیایی مشابه، تنها از نظر درجه ناپایداری ساختمانی آنها توجیهپذیر است.

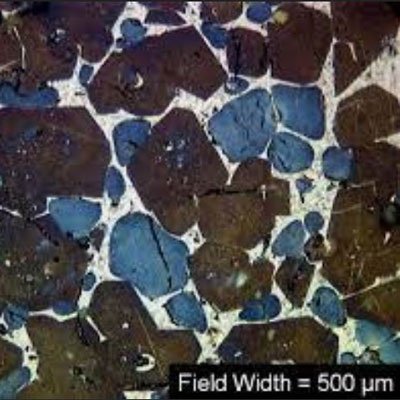

سیلیکاتهای کلسیم

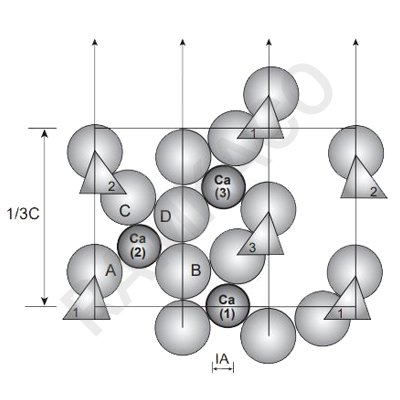

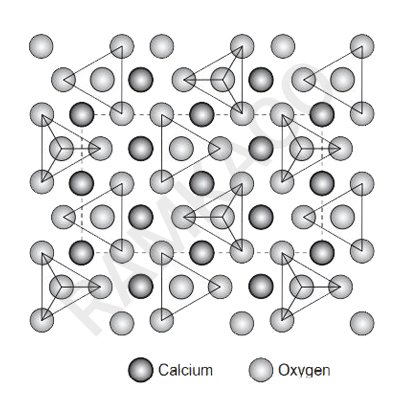

سه کلسیم سیلیکات (C3S) و بتا دو کلسیم سیلیکات (βC2S)، دو سیلیکات هیدرولیکی متداول موجود در کلینکر سیمان پرتلند صنعتی هستند. هر دو آنها به طور ثابت حاوی مقادیر کمی منیزیم، آلومینیم، آهن، پتاسیم، سدیم و یونهای گوگرد میباشند. شکلهای ناخالص C3S و βC2S به ترتیب آلیت و بلیت نامیده میشوند. با آنکه سه شکل بلوری اصلی آلیت (سه شیبی، تک شیبی و مثلثی) در سیمانهای صنعتی یافت شدهاند، ولی این شکلها پیچیدگی کمی نسبت به شبهساختار C3S – که ایدهآل ساخته شده از SiO4 چهار وجهی، یونهای کلسیم و یونهای اکسیژن هستند – دارند.

طبق تحقیقات لی (Lea)، یک مشخصه قابل توجه تراکم یونی، نامنظم بودن هماهنگی یونهای اکسیژن اطراف کلسیم است؛ به طوری که اکسیژنها در یک طرف متمرکز میشوند. این آرایش، حفرههای ساختاری بزرگی را بر جای میگذارد که باعث انرژی شبکهای بلوری زیاد و واکنشزایی میگردد.

به طور مشابه، ساختار بلیت در سیمانهای صنعتی نامنظم است، ولی حفرههای درون حفرهای بسیار کوچکتر از حفرههای C3S میباشند و این امر بلیت را خیلی کمتر از البیت واکنشزا مینماید. در مقایسه، شکل دیگر ساختمان بلوری دو کلسیم سیلیکات، γC2S به نام ساختار هماهنگ شده منظمی دارد که در نتیجه ترکیب را غیر واکنشزا میسازد.

آلومینات کلسیم و فرو آلومینات

چندین آلومینات کلسیم هیدرولیکی در سیستم CaO–Al2O3 میتواند ایجاد شود. در هر حال، سه کلسیم آلومینات (C3A)، جزء اصلی آلومینات در کلینکر سیمان پرتلند است. فریتهای کلسیم در کلینکر سیمان پرتلند عادی یافت نمیشوند، به جای آن فرو آلومیناتهای کلسیم که متعلق به سرى (FSS) محلول جامد فریت C2A-C2F هستند، تشکیل میشوند و معمولترین جزء، تقریبا مطابق جزء ملکولی هم اندازه C4AF است.

مشابه سیلیکاتهای کلسیم، C3A و C4AF هر دو در ساختمانهای بلوریشان در کلینکر صنعتی، حاوی مقادیر قابل توجهی از ناخالصیهایی نظیر منیزیم، سدیم، پتاسیم و سیلیس هستند. ساختمان بلوری C3A، مکعبی خالص است. با این وجود، C4AF و C3A حاوی مقادیر زیاد قلیاییها، هر دو مکعب مستطیلی هستند. ساختمانهای بلوری بسیار پیچیده هستند، ولی با سوراخهای ساختاری بزرگی که باعث واکنشزایی زیاد میشوند، مشخص میگردند.

اکسید منیزیم و اکسید کلسیم

منبع اکسید منیزیم در سیمان دولومیت است که به صورت ناخالصی در بیشتر سنگهای آهکی موجود میباشد. قسمتی از اکسید منیزیم کل در کلینکر سیمان پرتلند (حدود ۲%)، ممکن است با ترکیبات مختلف وارد محلول جامد شود. با این وجود، باقیمانده اکسید منیزیم، به صورت MgO متبلور – که پریکلاز هم نامیده میشود – در میآید. هیدراتاسیون پریکلاز و تبدیل آن به هیدروکسید منیزیم، یک واکنش آهسته و انبساطزا است که تحت شرایط خاص میتواند باعث عدم ثبات حجمی (ترک خوردگی و بیرون پریدگی در بتن سخت شده) گردد.

بیشتر بخوانید: خواص فیزیکی سیمان

اکسید کلسیم آزاد با ترکیب نشده

به ندرت به مقادیر زیاد در سیمانهای پرتلند مدرن موجود است. تناسب نادرست مصالح خام، آسیاب و همگنی نامناسب و حرارت یا زمان توقف ناکافی در منطقه سوخت کوره، جزو عوامل اصلی است که باعث وجود اکسید کلسیم متبلور یا آزاد در کلینکر سیمان پرتلند میشود. مانند MgO، CaO متبلوری که در معرض حرارت زیاد در کوره سیمان قرار گرفته است، به آهستگی هیدراته میشود و واکنش هیدراتاسیون، توانایی ایجاد عدم ثبات حجمی در بتنهای سختشده را دارد.

CaO و MgO، با هر یک از یونهای کلسیم یا منیزیم محاصره شده در یک هشت وجهی منظم به وسیله شش اکسیژن تشکیل ساختمان مکعبی میدهند. اندازه یون Mg2+به حدی است که یونهای اکسیژن در ساختمان MgO در تماس نزدیک با Mg2+ متراکم شده در فواصل میان آنها هستند. در هر حال، در ساختمان CaO به علت اندازه خیلی بزرگتر یون Ca2+،یونهای اکسیژن از هم جدا میشوند؛ به طوری که یونهای Ca2+ به خوبی متراکم نمیگردند.

در نتیجه، MgO متبلور تشکیل شده در کلینکر سیمان پرتلند، حاصل از ذوب در دمای زیاد (بیشتر از ۱۴۰۰ درجه)، بسیار کمتر با آب تمایل به واکنشزایی دارد تا CaO متبلوری که در معرض شرایط حرارتی یکسانی بوده است. دلیل اینکه چرا در دمای عملآوری معمولی، وجود مقادیر زیاد CaO متبلور در سیمان پرتلند ممکن است باعث عدم ثبات حجمی در بتن شود، ولی مقدار مشابه MgO متبلور به طور کلی بیضرر شناخته میشوند. این امر است.

قلیاییها و ترکیبات سولفات

قلیاییها، سدیم و پتاسیم در کلینکر سیمان پرتلند، از اجزای رسی موجود در مخلوط مواد خام و زغالسنگ حاصل میشوند. مقدار کل آنها که به صورت Na2O معادل (Na2O+0.64K2O) بیان میشود، ممکن است در محدوده ۰٫۳ تا ۱٫۵% باشد. سولفاتهای کوره سیمان از سوخت حاصل میشوند. بسته به مقدار سولفات قابل دسترس، وجود سولفاتهای دوگانه قابل حل قلیاییها، مانند لنگبینیت و افتیتالیت در کلینکر سیمان پرتلند شناخته شده است. مشخص شده وجود آنها تأثیر بسزایی روی واکنشهای اولیه هیدراتاسیون سیمان دارد.

وقتی سولفات کافی در سیستم کوره موجود نباشد، قلیاییها به وسیله C3A و C2Sمصرف میشوند که ممکن است به ترکیبات دیگری از نوع NC8A3 و KC23S12 تغییر یابند. بعضی مواقع، مقادیر زیادی سولفات به شکل گچ عمداً به مخلوط مواد خام اضافه میشوند تا یا دمای سوخت را پایین آورند یا فاز C3A را به C4A3Š تغییر دهند که این ترکیبی از مواد متشکله مهم انواع خاص سیمانهای منبسط شونده و نیز سیمانهای زود سختشونده است.

در سیمان پرتلند معمولی، منبع اغلب سولفاتها – که به صورت SO3 بیان میشود – گچ یا یکی از اشکال مختلف سولفات کلسیم است که به کلینکر اضافه میشوند. هدف اصلی از بکارگیری این ماده مضاف، به تأخیر انداختن تمایل به گیرش سریع کلینکر آسیاب شده سیمان پرتلند، به علت واکنشزایی بسیار زیاد C3A موجود میباشد. سولفات کلسیم به صورت گچ (CaSO4, 2H2O) ، گچ نیمه هیدراته یا گچ اندود (CaSO4. 1/2H2O) و انیدریت (CaSO4) یافت میشود. گچ در مقایسه با اجزای کلینکر، به سرعت در آب حل میشود. به هر حال، گچ نیمه هیدراته و بیشتر قابل حل است و به علت تجزیه گچ حین عمل آسیاب نهایی، به طور ثابت در سیمانها موجود است.

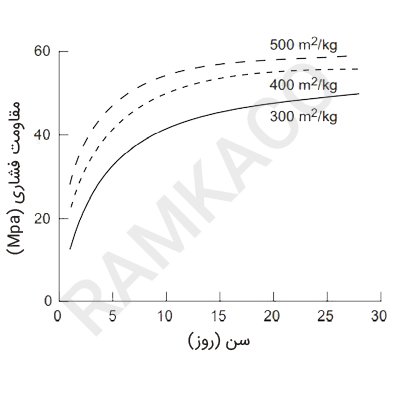

نرمی سیمان

علاوه بر ترکیب شیمیایی اجزای سیمان، نرمی سیمان نیز بر واکنشزایی آن با آب مؤثر است. به طور کلی هر چه سیمان نرمتر باشد، سریعتر واکنش برقرار میکند. برای یک ترکیب مشخص، میزان واکنشزایی و در نتیجه کسب مقاومت سیمان، با ریزتر آسیاب کردن سیمان بیشتر میشود. در هر حال، هزینه آسیاب و حرارت ایجاد شده در هنگام هیدراتاسیون، محدودیتهایی را برای نرمی به وجود میآورد.

به منظور کنترل کیفیت در صنعت سیمان، از مانده روی الکهای استاندارد، نظیر توری شماره ۲۰۰ (۷۵ میکرون) و توری شماره ۳۲۵ (۴۵ میکرون)، میزان نرمی را تعیین میکنند. به طور کلی پذیرفته شده است که هیدراتاسیون ذرات سیمان بزرگتر از ۴۵ میکرون مشکل است و ذرات بزرگتر از ۷۵ میکرون نیز ممکن است هرگز به طور کامل هیدراته نشوند. در هر حال، بدون دانستن کامل توزیع اندازه ذرات به روش رسوبگذاری، تخمین میزان نسبی واکنشزایی سیمانهای حاوی ترکیب اجزای مشابه نمیتواند انجام شود.

از آنجا که تعیین توزیع اندازه ذرات از طریق رسوبگذاری، پر زحمت است و نیاز به وسایل گرانقیمت دارد، لذا معمول است از آنالیز مساحت سطح سیمان با اندازهگیری تراوایی هوا به روش بلین (ASTM C 204) ، اندازه نسبی توزیع اندازه ذرات را به دست آورند. دادههای متعارف توزیع اندازه ذرات و مساحت سطح به دست آمده به روش بلین، برای دو نمونه از سیمان پرتلند تولید شده صنعتی، در شکل زیر نشان داده شده است.

هیدراتاسیون سیمان پرتلند

سیمان پرتلند بیآب، ماسه و شن را به هم نمیچسباند و فقط زمانی که با آب مخلوط میشود، خاصیت چسبانندگی دارد. این امر بدین علت است که واکنش شیمیایی سیمان با آب – که معمولاً به آن هیدراتاسیون سیمان گفته میشود – محصولاتی را تولید میکند که دارای مشخصات گیرش و سختشدگی هستند.

بروناور (Brunauer) و کوپلند (Copeland)، اهمیت هیدراتاسیون سیمان پرتلند در تکنولوژی بتن را به صورت زیر تشریح میکنند:

«شیمی بتن، شیمی واکنش بین سیمان پرتلند و آب است. در هر واکنش شیمیایی، ویژگیهای اصلی مورد توجه، تغییرات در ماده، تغییرات در انرژی و سرعت واکنش است. این سه جنبه در یک واکنش، اهمیت کاربردی عمدهای برای مصرفکننده سیمان پرتلند دارد. وقتی سیمان پرتلند واکنش انجام میدهد، اطلاع از مواد تشکیل یافته مهم است، زیرا خود سیمان یک ماده چسباننده نیست، بلکه محصولات هیدراتاسیون آن ویژگی چسبانندگی دارند. دانستن مقدار حرارت آزاد شده نیز مهم است، زیرا حرارت در بعضی مواقع کمککننده کار و در بعضی مواقع مانع کار است. دانستن سرعت واکنش نیز حائز اهمیت است، زیرا زمان گیرش و زمان سختشدگی را تعیین میکند. واکنش اولیه باید به حد کافی کند باشد تا بتن را برای ریخته شدن در محل توانا سازد. از سوی دیگر سختشدگی سریع، بعد از آنکه بتن جا داده شد، مطلوب است.»

مکانیزم هیدراتاسیون

دو نوع مکانیزم برای هیدراتاسیون سیمان پرتلند عنوان شده است. هیدراتاسیون درون محلولی، شامل تجزیه ترکیبات بیآب به یونهای تشکیلدهندهشان و تشکیل هیدراتها در محلول، که به دلیل حلالیت کم آنها، رسوب نهایی هیدراتها از محلول فوق اشباع میشود. بنابراین مکانیزم هیدراتاسیون درون محلولی، با تنظیم مجدد کامل مواد متشکله ترکیبات اولیه حین هیدراتاسیون سیمان مواجه میگردد.

طبق مکانیزم دیگر که هیدراتاسیون توپوشیمیایی یا هیدراتاسیون حالت جامد سیمان نامیده میشود، واکنشها مستقیماً بدون وارد شدن در محلول در سطح ترکیبات سیمان بدون آب تبلور انجام میپذیرند. با توجه به مطالعات انجام شده روی خمیرهای سیمان در حال هیدراتاسیون، به نظر میآید که مکانیزم هیدراتاسیون درون محلولی در مراحل اولیه هیدراسیون سیمان غالب است. در مراحل بعدی، وقتی تحرک یونی محدود میشود، هیدراتاسیون ذرات سیمانی باقی مانده ممکن است از طریق واکنشهای حالت جامد صورت گیرد.

از آنجا که سیمان پرتلند، متشکل از مخلوط نامتجانس چندین جزء است، لذا فرآیند هیدراتاسیون حاوی واکنشهای همزمان انجام شونده ترکیبات بدون تبلور با آب است. با این وجود، تمام ترکیبات به یک میزان هیدراته نمیشوند. مشخص شده است آلومیناتها با سرعت بسیار زیادتری نسبت به سیلیکاتها هیدراته میشوند. در واقع، سفتشدگی (از دست دادن روانی) و گیرش (جامد شدن) که از مشخصههای خمیر سیمان پرتلند هستند، به طور عمدهای به وسیله واکنشهای هیدراتاسیون تعیین میشوند.

سیلیکاتها که حدود ۷۵% سیمان پرتلند معمولی را تشکیل میدهند، نقش اصلی را در تعیین مشخصههای سختشدگی (روند توسعه مقاومت) ایفا میکنند. به منظور به دست آوردن درک واضحی از تغییرات شیمیایی و فیزیکی در زمان هیدراتاسیون سیمان پرتلند، مطلوب آن است که واکنشهای هیدراتاسیون آلومیناتها و سیلیکاتها به طور جداگانه مورد بحث قرار گیرند.

هیدراتاسیون آلومیناتها

واکنش C3A با آب آنی است. هیدراتهای متبلور، مانند C3AH6، C4AH19 وC2AH8 ، به سرعت با آزاد کردن مقدار زیادی حرارت هیدراتاسیون تشکیل میشوند. اگر واکنش سریع هیدراتاسیون C3A به طریقی کند نشود، سیمان پرتلند برای اغلب مقاصد ساختمانی بیاستفاده خواهد بود. این امر به طور کلی با افزودن گچ عملی میشود. بنابراین برای مقاصد کاربردی، تنها واکنشهای هیدراتاسیون C3A مهم نیست، بلکه هیدراتاسیون C3Aدر حضور گچ نیز مهم میباشد.

از نقطهنظر واکنشهای هیدراتاسیون سیمان پرتلند، آسانتر آن است کهC3A و فروآلومینات با یکدیگر مورد بحث قرار گیرند، زیرا هنگامی که فروآلومینات در حضور سولفات با آب واکنش مینماید، محصولات تشکیل شده به صورت ساختاری مشابه محصولاتی است که از C3A تشکیل میشوند. برای مثال بسته به غلظت سولفات، هیدراتاسیون C4AF ممکن است C6A(F) Š۳H32 یا C4A(F) ŠH18 را تولید نماید که این دو، به ترتیب ترکیبات شیمیایی متغیر، ولی ساختارهایی مشابه با اترینگایت و سولفات کم دارند.

با این وجود، نقشی که فرو آلومینات سیمان پرتلند در واکنشهای گیرش و سختشدگی اولیه خمیر سیمان بازی میکند، اساساً به ترکیبات شیمیایی آن و دمای تشکیل وابسته است. به طور کلی واکنشزایی فاز فریت کندتر از C3A است، ولی با افزایش مقدار آلومین و کاهش دمای تشکیل حین فرایند تولید سیمان، سرعت این واکنش افزایش مییابد. در هر صورت، نکته قابل توجه آن است که واکنش هیدراتاسیون آلومیناتها که در زیر توضیح داده شده است، برای هر دو C3A و Fss در سیمان پرتلند قابلیت کاربرد دارد.

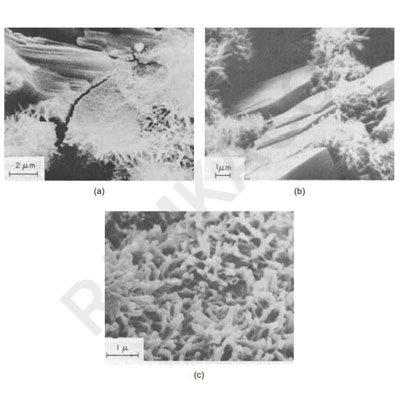

چندین تئوری برای توضیح مکانیزم کندگیر کردن C3A توسط گچ فرض شدهاند. طبق یکی از این تئوریها، از آنجا که گچ و قلیاییها به سرعت وارد محلول میشوند، از حلالیت C3A در حضور یونهای هیدروکسیل، قلیایی و سولفات کاسته میشود. بسته به غلظت آلومینات و یونهای سولفات در محلول، محصول متبلور رسوب کرده یا هیدرات سه سولفات آلومینات کلسیم یا هیدرات منوسولفات آلومینات کلسیم میباشد. در محلولهای اشباع شده با یونهای کلسیم و هیدروکسیل، کلسیم به شکل منشور سوزنی کوتاه متبلور میشود و آن را به نام پُرسولفات یا بنام کانی شناسی اترینگایت میخوانند.

منو سولفات هم – که به نام کم سولفات خوانده میشود – به صورت صفحههای شش وجهی نازک متبلور میشود. واکنشهای شیمیایی مربوطه ممکن است به صورت زیر نشان داده شوند:

aq.+ 6(Ca)+2 + 3(SO4)-2 + (A104)– → C6A Š۳H32 (اترینگایت)

aq.+ 4(Ca)+2 + (SO4)-2 + (A104)– → C4A ŠH18 (منوسولفات)

به علت نسبت زیاد سولفات به آلومینات در فاز محلول در مدت چهار ساعت اول هیدراتاسیون، اترینگایت معمولاً اولین هیدراتی است که متبلور میشود. در سیمانهای پرتلند دیرگیر معمولی که حاوی ۵ تا ۶% گچ هستند، رسوب اترینگایت به سفتشدگی (از دست دادن روانی)، گیرش (جامد شدن خمیر) و توسعه مقاومت اولیه کمک میکند. سپس بعد از تهی شدن محلول از سولفات، یعنی وقتی به علت هیدراتاسیون مجدد C3A و C4AF غلظت آلومینات دوباره زیاد میشود، اترینگایت ناپایدار شده و به تدریج به منوسولفات تبدیل میشود و محصول نهایی هیدراتاسیون سیمانهای پرتلند، بیش از ۵% C3A خواهد داشت:

C6A Š۳H32 + 3 C3A→C4A ŠH18

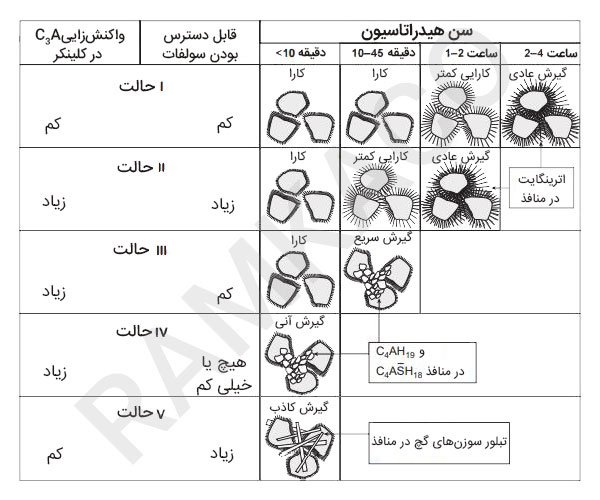

از آنجا که موازنه آلومینات به سولفات در فاز محلول خمیر سیمان پرتلند هیدراته تعیینکننده این است که رفتار گیرش معمولی است یا خیر، لذا پدیدههای مختلف گیرش که تحتتأثیر ناموازن بودن نسبت A/Š قرار میگیرند و اهمیت کاربردی در تکنولوژی بتن دارند، در شکل بالا به تصویر درآمده و در ذیل مورد بحث قرار گرفتهاند:

- حالت ا: هنگامی که میزان دسترسی یونهای آلومینات و سولفات به فاز محلول کم باشد، خمیر سیمان برای حدود ۴۵ دقیقه کارا باقی میماند. بعد از آن، در عین حال که فضاهای پر شده با آب شروع به پر شدن با بلورهای اترینگایت میکنند، خمیر شروع به سفتشدگی میکند. اکثر سیمانهای پرتلند (سیمانهای با گیرش عادی) در این دسته قرار میگیرند. خمیر بین ۱ تا ۲ ساعت بعد از افزودن آب به آن، کاراییاش کمتر میشود و ممکن است عرض ۲ الی ۳ ساعت شروع به جامد شدن کند.

- حالت II: وقتی که میزان دسترسی یونهای آلومینات و سولفات به فاز محلول زیاد باشد، مقادیر زیادی اترینگایت به سرعت شکل میگیرند و باعث از دست رفتن مقدار قابل توجهی از بتن در مدت ۱۰ تا ۴۵ دقیقه و جامد شدن خمیر بین ۱ تا ۲ ساعت میگردند. سیمانهای تازه تولید شده حاوی C3A زیاد و مقادیر بیش از معمول سولفاتهای قلیایی یا سولفات کلسیم نیم هیدراته با این رفتار مشخص میگردند.

- حالت III: وقتی مقدار C3A واکنشزا زیاد باشد، ولی سولفات قابل حل موجود کمتر از مقدار مورد نیاز برای تأخیر عادی باشد، بلورهای صفحهای شش وجهی منو سولفات و هیدراتهای آلومینات کلسیم در مقادیر زیاد شکل میگیرد. گیرش خمیر سیمان در مدت کمتر از ۴۵ دقیقه بعد از افزودن آب انجام شده و به نام گیرش سریع خوانده میشود.

- حالت IV: وقتی که هیچ گچی به کلینکر سیمان پرتلند آسیاب شده اضافه نشده یا مقدار کمی از آن اضافه شده باشد، هیدراتاسیون C3Aسریع خواهد بود و هیدراتهای آلومینات کلسیم صفحهای، بعد از افزودن آب شش در مقادیر زیاد شروع به تشکیل شدن میکنند و باعث گیرش تقریباً فوری میشوند. این پدیده که گیرش آنی نامیده میشود، همراه با حرارتزایی زیاد و مقاومتهای نهایی ضعیف است.

- حالت V: هنگامی که C3A سیمان واکنشزایی کمی دارد، مانند مواردی که سیمان به علت انبار کردن نامناسب قدری هیدراته یا کربناته شده است و در عین حال مقدار زیادی نیم هیدراتهای کلسیم در سیمان موجود است، فاز محلول غلظت کمی از یونهای آلومینات خواهد داشت، ولی به سرعت از یونهای کلسیم و سولفات فوق اشباع خواهد شد. این موقعیت منجر به تشکیل سریع بلورهای بزرگ گچ و متقابلاً از دست رفتن روانی میشود. این پدیده که گیرش کاذب نامیده میشود، همراه با حرارتزایی زیاد نیست و میتوان با همزدن شدید خمیر سیمان، همراه یا بدون آب اضافی آن را برطرف نمود.

اگر چه گچ به عنوان دیرگیر کننده به سیمان افزوده میشود، ولی آنچه به عنوان مقدار گچ بهینه سیمان شناخته میشود، به طور کلی از آزمایشهای استانداردی تعیین میگردد که حداکثر مقاومت سیمان و حداقل جمعشدگی در سنین مشخص هیدراتاسیون را نشان میدهند. یونهای سولفات از طریق تجزیه گچ به محلول کمک کرده، تأثیر دیرگیر کنندهای روی آلومیناتها داشته، ولی تأثیر زودگیر کنندهای روی هیدراتاسیون سیلیکاتها بر جای میگذارد. بنابراین بسته به ترکیب سیمان، مقداری گچ برای عملکرد بهینه سیمان مشخص میشود.

بیشتر بخوانید: مراحل تولید سیمان

هیدراتاسیون سیلیکاتها

هیدراتاسیون C3S و βC2S در سیمان پرتلند، یک خانواده از هیدراتهای سیلیکات کلسیم تولید میکند که از نظر ساختاری مشابهند، ولی از نظر نسبت کلسیم به سیلیکا و نیز از نظر مقدار آب ترکیب شده شیمیایی، تفاوت عمدهای با هم دارند. از آنجا که ساختار تعیینکننده خواص است، لذا تفاوتهای ترکیبات میان هیدراتهای سیلیکات کلسیم، تأثیر کمی روی مشخصههای فیزیکی آنها بر جای میگذارد. ساختمان و خواص بین هیدراتهای سیلیکات کلسیم، تأثیر کمی روی مشخصههای فیزیکی آنها دارد.

به طور کلی ماده مزبور، ماده بلورین ضعیفی است که جامد متخلخلی را تشکیل میدهد که مشخصههای یک ژل صلب را از خود نشان میدهد. گاهی اوقات، در مقالاتی از این ژل با نام ژل توبرموریت نام میبرند که این نام مطابق با ماده معدنی موجود طبیعی است که ساختمانی ظاهراً مشابه دارد.

استفاده از این نام چندان مطلوب نیست، زیرا شباهت ساختمانهای بلوری آنها نسبتاً ضعیف است. همچنین، از آنجا که ترکیب شیمیایی هیدراتهای سیلیکات کلسیم در هیدراتاسیون خمیرهای سیمان پرتلند، با نسبت آب به سیمان، دما و سن هیدراتاسیون تغییر مییابد، لذا تا حدی مرسوم شده که این هیدراتها به طور ساده C – S – H نامیده شود و این نشاندهنده آن است که فرمول مزبور دلالت بر ترکیب ثابتی نمیکند. هیدراتاسیون کامل ترکیب تقریبی ماده با C3S2H3 مطابقت مینماید. این ترکیب برای محاسبات موازنه ماده و انرژی مورد استفاده قرار میگیرد. واکنشهای موازنه ماده و انرژی برای خمیرهای C3S و C2S کاملاً هیدراته شده، ممکن است به صورت زیر نشان داده شوند:

۲C3S + 6 H → C3S2 H3 + 3 CH

۲C3S + 4 H → C3S2 H3 + CH

علاوه بر این واقعیت که بر اثر هیدراتاسیون سیلیکاتهای کلسیم موجود در سیمان پرتلند محصولات مشابهی تشکیل میشوند، چندین نکته دیگر هم لازم است مورد توجه قرار گیرند:

اول اینکه، محاسبات موازنه ماده و انرژی نشان میدهد هیدراتاسیون C3S، ۶۱% C3S2H3 و ۳۹% هیدروکسید کلسیم تولید میکند، در صورتی که هیدراتاسیون C2S، به مقدار ۸۲% C3S2H3 و ۱۸% هیدروکسید کلسیم تولید میکند. در صورتی که مساحت سطحی و در نتیجه خاصیت چسبندگی خمیر سیمان هیدراته اساساً به خاطر تشکیل هیدرات سیلیکات کلسیم باشد، انتظار میرود مقاومت نهایی سیمان پرتلند حاوی C3S زیاد، کمتر از سیمان حاوی C2S زیاد باشد. این امر به وسیله دادههای اخذ شده از تحقیقات زیادی تأیید شده است.

دوم اینکه، چنانچه دوام خمیر سیمان سختشده به علت وجود هیدروکسید کلسیم در مقابل آبهای اسیدی و سولفاتی کاهش یابد، ممکن است انتظار رود سیمان حاوی نسبت بیشتر C2S این مشاهده نیز به وسیله تجربیات آزمایشگاهی و صحرایی تأیید شده است. از نقطه نظر دوام در برابر حملات شیمیایی، مشخصات استاندارد زیادی سعی در محدود کردن حداکثر C3S مجاز در سیمانها دارند. بعضی از آنها، استفاده از پوزولان را به منظور رفع هیدروکسید کلسیم اضافی از خمیر سیمان هیدراته توصیه کردهاند.

سوم اینکه، از معادلات بالا میتوان محاسبه نمود برای هیدراتاسیون کاملC3S و C2S، به ترتیب به ۲۴% و ۲۱% آب نیاز است. معادلات موازنه ماده و انرژی هیدراتاسیون C3S و C2S ، چیزی درباره سرعت واکنش نمیگویند. از نقطهنظر ناپایداری ساختاری و دادههای حرارت هیدراتاسیون ارائه شده در ذیل، معلوم میشودC3S با سرعت بیشتری از C3S و C2S هیدراته میشود.

در حضور گچ، C3S در ذرات ریز عرض یک ساعت پس از زمان افزودن آب به سیمان شروع به هیدراتاسیون میکند و به احتمال زیاد به زمان گیرش نهایی و مقاومت اولیه خمیر سیمان کمک میکند. در حقیقت هیدراتاسیون نسبتاً سریعC3S ، یک عامل مهم در طراحی سیمان پرتلند با مقاومت اولیه زیاد است.

واکنشهای هیدراتاسیون آلیت و بلیت، در حضور یونهای سولفات در محلول تسریع میشوند. محققین متعددی دریافتهاند که برخلاف کاهش حلالیت ترکیبات آلومینات، حلالیت هر دو ترکیبات سیلیکات کلسیم (C3S و C2S) در محلول سولفات افزایش مییابد که این امر، تسریع هیدراتاسیون را توجیه میکند. دادههای متعارف در مورد تأثیر افزودن گچ روی میزان هیدراتاسیون آلیت در جدول زیر نشان داده شده است. در نتیجه، با آنکه هدف اصلی از گچ در سیمان پرتلند به تأخیر انداختن هیدراتاسیون آلومیناتها است، ولی تأثیر جانبی آن، تسریع هیدراتاسیون آلیت است که بدون آن سیمان صنعتی با سرعت کمتری سخت خواهد شد.

| نوع I و II (الف) سیمان پرتلند | سیمان آلیت (الف) بدون گچ | سیمان آلیت (الف) ۳% گچ | |

| زمان گیرش (ب) | ساعت | |||

| اولیه | ۳ | ۸٫۵ | ۴٫۵ |

| نهایی | ۶ | ۱۱٫۵ | ۷٫۵ |

| حرارات هیدارتاسیون (ب) | گرم / کالری | |||

| 3 روز | ۶۱ | ۵۹ | ۶۳ |

| ۷ روز | ۷۵ | ۶۱ | ۶۶ |

| ۲۸ روز | ۸۳ | ۸۵ | ۸۱ |

| مقاومت فشاری (ب) | پاوند بر اینچ مربع (مگاپاسکال) | |||

| 3 روز | ۱۹۴۰ (۱۳٫۴) | ۱۲۵۰ (۸٫۶۲) | ۱۶۱۰ (۱۱) |

| ۷ روز | ۳۱۰۰ (۲۱٫۴) | ۲۰۶۰ (۱۴٫۲) | ۲۴۴۰ (۱۶٫۸) |

| ۲۸ روز | ۵۰۷۰ (۳۴٫۹) | ۳۶۵۰ (۲۵٫۲) | ۴۰۱۰ (۲۷٫۶) |

| ۹۰ روز | ۵۷۴۰ (۳۶٫۹) | ۵۳۶۰ (۳۶٫۹) | ۵۳۷۵ (۳۷) |

الف) سیمان آلیت، ساخته شده به وسیله آسیاب آلیت تک شیب (منوکلینیک)، با خلوص زیاد درست شده در آزمایشگاه، به نرمی بلین ۳۳ کیلوگرم بر متر مکعب. یک سیمان پرتلند صنعتی که دارای مشخصات هر دو نوع ا و ASTM II و نرمی بلین ۳۳۰ کیلوگرم بر متر مکعب بود، به عنوان مرجع افزوده شد.

ب) روشهای ASTM ۲C266، C 186 و ۱۰۹C ، به ترتیب برای تعیین زمان گیرش، حرارت هیدراتاسیون و مقاومت فشاری مورد استفاده قرار گرفت.

حرارت هیدراتاسیون

ترکیبات سیمان پرتلند، محصولات غیرمتعادلی از واکنشهای با دمای زیاد هستند. وقتی سیمان هیدراته میشود، این ترکیبات با آب واکنش برقرار میکنند تا در وضعیت انرژی پایینی قرار بگیرند و این فرایند با آزاد کردن انرژی به شکل حرارت همراه میباشد. به عبارت دیگر، واکنشهای هیدراتاسیون ترکیبات سیمان پرتلند گرمازا هستند.

اهمیت حرارت هیدراتاسیون سیمان در تکنولوژی بتن چند سویه است. در بعضی مواقع، حرارت هیدراتاسیون میتواند مضر باشد (برای مثال در سازههای حجیم بتنی) و در مواقع دیگر کمککننده باشد (مثلاً برای بتنریزی در زمستان، یعنی هنگامی که دمای محیط برای تأمین انرژی فعالسازی واکنشهای هیدراتاسیون خیلی کم باشد).

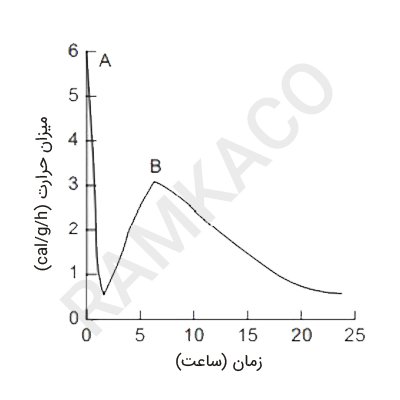

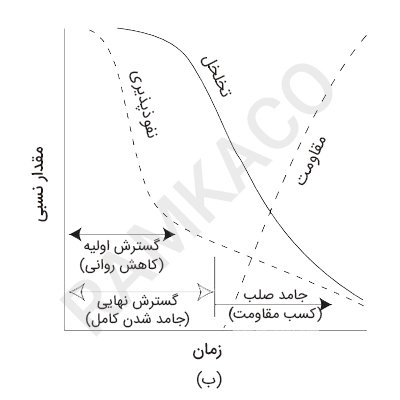

مقدار کل حرارت آزاد شده و میزان آزادی حرارت ناشی از هیدراتاسیون ترکیبات، میتواند به عنوان شاخصهای واکنشزایی آنها استفاده شود. دادههای مطالعات حرارت هیدراتاسیون، میتوانند برای مشخص کردن رفتار گیرش و سختشدگی سیمان و برای پیشبینی افزایش دما به کار روند. لِرچ با استفاده از گرماسنج رسانشی، میزان حرارت ایجاد شده حاصل از خمیرهای سیمان را حین گیرش و مدت زمان سختشدگی اولیه ثبت نمود. به طور کلی، زمان مخلوط کردن سیمان با آب، یک حرارتزایی سریع (نقطه اوج صعودی A) – که چندین دقیقه به طول میانجامد – رخ میدهد.

این امر به احتمال زیاد نشانگر حرارت محلول آلومیناتها و سولفاتها است. این حرارتزایی اولیه، وقتی با حضور سولفاتها در محلول از حلالیت آلومیناتها کاسته میشود، به سرعت متوقف میگردد (نقطه اوج نزولی A). دوره بعدی حرارتزایی که منجر به ایجاد نقطه اوج دوم برای اغلب سیمانهای پرتلند پس از گذشت حدود ۴ تا ۸ ساعت میشود، نشانگر حرارت ناشی از شکلگیری اترینگایت است (نقطه اوج صعودی B).

پژوهشگران زیادی بر این عقیدهاند که دوره زمانی اوجگیری حرارتزایی، شامل حرارت محلول به خاطر C3S و حرارت شکل C – S – H نیز میشود. خمیر حاوی یک سیمان کندگیر، قبل از شروع این چرخه حرارتی، بیشتر حالت خمیری خود را نگه خواهد داشت و سفتشدگی و گیرش و اولیه (شروع جامد شدن) را پیش از رسیدن به نقطه اوج B که متناظر به گیرش نهایی (جامد شدن کامل شروع سختشدگی) است، نشان خواهد داد.

| ترکیبات | حرارتهای هیدراتاسیون در سن ۳ روز (Cal/g) | حرارتهای هیدراتاسیون در سن ۹۰ روز (Cal/g) | حرارتهای هیدراتاسیون در سن ۱۳ سال (Cal/g) |

| C3S | 58 | 104 | 122 |

| C2S | 12 | 42 | 59 |

| C3A | 212 | 311 | 324 |

| C4AF | 69 | 98 | 102 |

از آنالیز دادههای اخذ شده از حرارت هیدراتاسیون تعداد زیادی سیمان، وربک و فاستر مقادیر جداگانه حرارتزایی چهار ترکیب اصلی سیمان پرتلند را محاسبه نمودند. از آنجا که حرارت هیدراتاسیون سیمان یک خاصیت افزودنی است، میتواند از روی یک عبارت از نوع زیر پیشبینی شود:

H = a A +b B + c C + d D

که در آن، Hمعرف حرارت هیدراتاسیون در سن مشخص و تحت شرایط مشخص میباشد؛ A، B،C ، D درصد مقادیرC3A ،C3S ، C2S و C4AF موجود در سیمان است و a، b، c، d ضرایب معرف کمک ۱% ترکیبات متناظر به حرارت هیدراتاسیون است. مقادیر ضرایب برای سنین مختلف هیدراتاسیون متفاوت خواهد بود.

برای یک سیمان پرتلند متعارف، حدود ۵۰% حرارت پتانسیل تا ۳ روز اول هیدراتاسیون و ۹۰% آن تا ۳ ماه اول هیدراتاسیون آزاد میشود. برای سیمانهای پرتلند با حرارتزایی کم (ASTM نوع IV)، استاندارد ASTM C 150 حرارت هیدراتاسیون ۷ و ۲۸ روزه به ترتیب به ۶۰ و ۷۰ کالری بر گرم محدود میکند. سیمانهای پرتلند معمولی، ASTM نوع I، در حالت کلی، ۸۰ تا ۹۰ کالری بر گرم در ۷ روز و ۹۰ تا ۱۰۰ کالری بر گرم در ۲۸ روز حرارت تولید میکنند.

جنبههای فیزیکی فرایندهای گیرش و سختشدگی

برای کاربرد در تکنولوژی بتن، بررسی جنبههای فیزیکی، مانند سفتشدگی، گیرش و سختشدگی، که علایم و نشانههای موقعیتهای مختلف فرایندهای شیمیایی در حال انجام هستند، مطلوب است. منظور از سفتشدگی، از دست رفتن روانی خمیر سیمان خمیری است و این با پدیده کاهش اسلامپ در بتن مرتبط است. این آب آزاد در خمیر سیمان است که مسئول حالت خمیری است. کاهش تدریجی آب آزاد از سیستم، به علت واکنشهای اولیه هیدراتاسیون، به طور ضعیف جذب سطحی فیزیکی در سطح محصولات هیدراتاسیون متبلور شده و تبخیر باعث میشود خمیر سفت شده و در نهایت، گیرش یافته و سخت گردد.

عبارت گیرش، دلالت بر جامد شدن خمیر سیمان خمیری دارد. زمان شروع جامد شدن که گیرش اولیه نامیده میشود، نقطه زمانی را مشخص میکند که خمیر، کارایی خود را از دست داده است. از این رو، جای دادن، متراکم کردن و پرداختن بتن بعد از این مرحله بسیار سخت خواهد بود. خمیر به صورت ناگهانی جامد نمیشود، بلکه به زمان قابل توجهی نیاز دارد تا کاملاً صلب شود. مدت زمانی که طول میکشد خمیر کاملاً جامد شود، مدت گیرش نهایی را مشخص میکند و این کار نبایستی زمان زیادی به طول انجامد.

تقریباً در سراسر جهان، زمانهای گیرش اولیه و نهایی سیمان، به وسیله دستگاه ویکا (Vicat) تعیین میشد. این دستگاه، مقاومت خمیر سیمان دارای روانی استاندارد را در مقابل نفوذ سوزن تحت کل بار ۳۰۰ گرم اندازه میگیرد. گیرش اولیه، یک زمان اختیاری در فرایند گیرش است و به زمانی گفته میشود که در آن زمان، سوزن تا حدود ۵ تا ۷ میلیمتر از کف قالب خمیر سیمان دارای ۴۰ میلیمتر عمق نفوذ میکند. گیرش نهایی به زمانی گفته میشود که سوزن نقشی روی سطح خمیر بر جای میگذارد، ولی در سطح خمیر نفوذ نمیکند.

استاندارد ۱۵۰ ASTM C تحت عنوان مشخصات استاندارد برای سیمان پرتلند، لازم میداند وقتی زمان به وسیله سوزن ویکا (ASTM C 191) تعیین میشود، زمان گیرش اولیه کمتر از ۴۵ دقیقه نباشد و زمان گیرش نهایی بیشتر از ۳۷۵ دقیقه نباشد. یک خمیر سیمان پرتلند تازه گیرش یافته، کمی مقاومت داشته یا هیچ مقاومتی ندارد، زیرا تنها نشاندهنده شروع هیدراتاسیون C3S است که ترکیب اصلی موجود در سیمان میباشد. وقتی هیدراتاسیون C3S شروع شود، واکنش به سرعت برای چندین هفته ادامه پیدا میکند.

فرایند پیوسته پُر شدن فضاهای خالی خمیر با محصولات حاصل از واکنش، منجر به کاهش تخلخل و تراوایی و افزایش مقاومت میگردد. در تکنولوژی بتن، پدیده کسب مقاومت با زمان، سختشدگی نامیده میشود

تأثیر مشخصات سیمان بر مقاومت و حرارت هیدراتاسیون

از آنجا که سرعت واکنشزایی هر یک از اجزای مختلف سیمان پرتلند با آب، به طور قابل توجهی با یکدیگر تفاوت دارند، لذا ممکن است مشخصات افزایش مقاومت سیمان را به سادگی از طریق تغییر ترکیب اجزای سیمان تغییر داد. برای مثال، اگر سیمان دارای مقادیر نسبتاً زیادی از C3S و C2S باشد، مقاومتهای اولیه ۳، ۷ و ۲۸ روزه زیاد خواهند بود و اگر سیمان دارای نسبت زیادتری C2S باشد، مقاومت اولیه کم خواهد بود. همچنین، با توجه به مطالب تئوریکی که تا کنون به آنها اشاره شده است، مقاومت نهایی سیمانی با C2S زیاد، بایستی بیشتر از مقاومت نهایی سیمانی با C2S کم باشد. مطالعات آزمایشگاهی نیز این انتظارات را تأیید میکنند.

همچنین از آنجا که ترکیب اجزای سیمان بر حرارت هیدراتاسیون مؤثر است، انتظار میرود سیمانهای حاوی C2S زیاد، نه تنها کند سخت شوند، بلکه حرارت کمتری هم تولید کنند.

علاوه بر ترکیب اجزای سیمان، سرعت افزایش مقاومت و حرارت ایجاد شده میتواند به سهولت به وسیله تنظیم نرمی سیمان کنترل شود؛ برای مثال بسته به ترکیب اجزای مشخص، به وسیله تغییر مساحت سطحی سیمان از بلین ۳۲۰ به ۴۵۰ متر مربع بر کیلوگرم، ممکن است مقاومتهای فشاری ۱، ۳ و ۷ روز، ملات سیمان را به ترتیب تا حدود ۵۰% تا ۱۰۰%، ۳۰% تا ۶۰% و ۱۵% تا ۴۰% افزایش داد.

دادههای متعارف تأثیر نرمی بر مقاومت در شکل بالا نشان داده شده است. دادههای اضافی تأثیر ترکیب اجزای سیمان، نرمی و حرارت هیدراتاسیون بر توسعه حرارت در گالری زیر به نمایش گذاشته میشود.

همانطور که گفته شد، منظور از سیمان یا بهتر بگوییم سیمان هیدرولیکی، سیمانی است که نه تنها بر اثر واکنش با آب سخت میشود، بلکه محصولی مقاوم در برابر آب نیز تولید میکند. در این مقاله از بلاگ رامکا تلاش شد ضمن تبیین مفهوم سیمان و ترکیبات شیمیایی آن، فرآیند تولید و هیدراتاسیون سیمان پرتلند نیز بررسی شود. امیدواریم با مطالعه این مقاله توانسته باشید اطلاعات کاملی درباره تعاریف، ساختار، کاربرد و تاریخچه این جزء جداییناپذیر بتن به دست آورید.

اشتراکها: بتن حجیم چیست؟ طرح اختلاط، روش تولید، مزایا، خواص و کاربردها | صنایع شیمی ساختمان رامکا

اشتراکها: 15 نوع سیمان و کاربرد آنها که باید بدانید! - صنایع شیمی ساختمان رامکا

اشتراکها: بتن مگر؛ بتن نظافت تر و تمیز - طرح اختلاط و فرمول

اشتراکها: مراحل تولید سیمان: راهنمای گام به گام - صنایع شیمی ساختمان رامکا

اشتراکها: ناحیه انتقال در بتن - حسین برزگر

اشتراکها: خواص فیزیکی سیمان - صنایع شیمی ساختمان رامکا

سلام برای خریدسیمان های نانو و ضد آب به سایت ما مراجعه کنید . کارآفرین بهت معرفی می کنم . از وبلاگم هم دیدن کن .