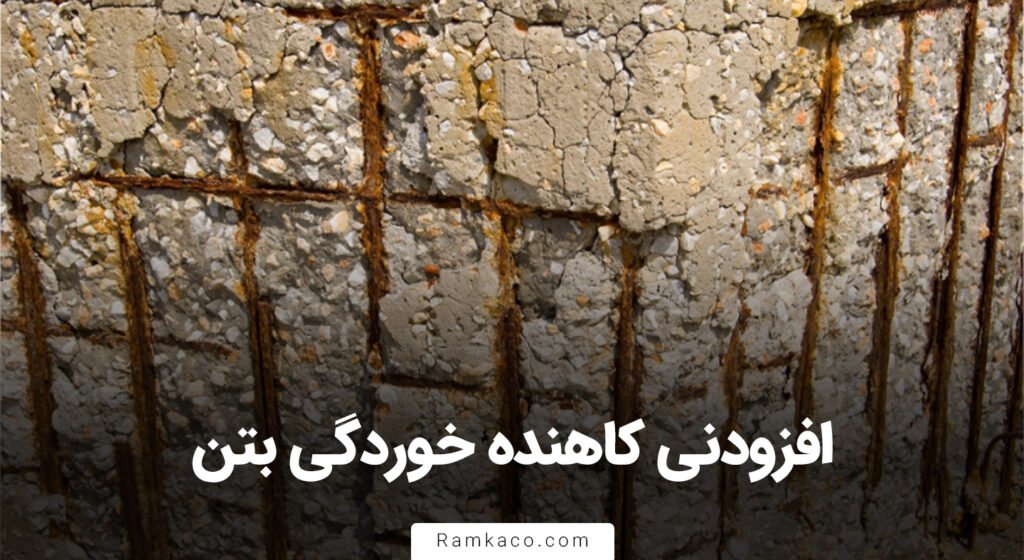

استفاده از بتن مسلح در سازهها، نگرانیهایی در خصوص خوردگی آرماتورها به وجود میآورد. از این رو بررسی و شناخت خوردگی و همچنین، شناسایی عوامل جلوگیریکننده از خوردگی آرماتورها از اهمیت ویژهای برخوردار است. حال باید دید آیا میتوان مانع از خوردگی آرماتور شد؟ برای پاسخ به این سؤال، لازم است در بدو امر با فرآیند خوردگی بتن آشنا شوید، تا از این طریق بتوانید با بکارگیری افزودنی کاهنده خوردگی بتن، مانع از ایجاد آن شوید. پس تا انتها همراه ما باشید.

خوردگی بتن

خوردگی واکنشی غیرقابل بازگشت بین ماده و محیط اطراف است که در نهایت منجر به زوال ماده و تشکیل رنگ میشود. سیستم ایجادکننده خوردگی، شامل چهار بخش است که عبارتند از: آند (محلی که اکسید شدن در آن رخ میدهد)، کاتد (محلی که احیا شدن رخ میدهد)، هدایتکننده الکتریکی و الکترولیت.

آند و کاتد در بتن مسلح میتوانند در یک آرماتور یا دو آرماتور هدایتکننده الکتریکی قرار گیرند که پیل خوردگی را تکمیل میکند. خوردگی آرماتورها در محیط قلیایی بتن، شامل واکنشهای آندی و کاتدی است. واکنش آند شامل اکسید شدن آهن و تولید اکسید فریک یا فرو است. واکنش کاتد، شامل احیا شدن اکسیژن به یونهای هیدروکسیل است. واکنش خوردگی آرماتور در بتن بدون کلر به صورت زیر نوشته میشود:

واکنش آند:

–Fe = Fe2++ 2e

Fe2++ OH– ، O2&H2O = Fe (OH)2 ، α – FeOOH ، λ – FeOOH

Fe3O4 ، α – Fe2O3

واکنش کاتد:

۱/۲O2 + H2O + 2e– = 2OH

واکنش خوردگی آهن، واکنشی کند است، اما این واکنش در حضور یون کلر تسریع میشود. در حضور کلر، واکنشها به صورت ذیل انجام میشود:

Fe (OH)x + XCI– = FeCIx + XOH

و در ادامه، کلر از آهن جدا شده و همچنان در محیط باقی میماند و مجدداً در واکنش فوق شرکت میکند.

Fe (OH)x + XOH– = FeCIx + XCI

مطابق واکنشهای موجود در دو رابطه فوق، یونهای کلرید به عنوان کاتالیزور بوده و در ترکیب محصولات نهایی خوردگی قرار نمیگیرد. شکل زیر فرآیند خوردگی فولاد در بتن در حضور اثر یون کلر را نشان میدهد. یکی از مشکلاتی که به واسطه خوردگی ایجاد میشود آن است که محصولات حاصل از خوردگی آرماتور، حجم بیشتری نسبت به آرماتور سالم دارند (در حدود ۱٫۵ تا ۷ برابر). این تغییر حجم سبب ایجاد تنشهای کششی داخلی در بتن میشود و میتواند سبب ایجاد ترک، پُکیدن و قلوهکن شدن بتن شود.

به طور کلی خوردگی به دو دلیل باعث کاهش مقاومت اعضای بتنی میشود. در حالت اول، خوردگی باعث تخریب بتن در عضو باربر شده و با کاهش سطح مقطع مؤثر بتن، مقاومت مقطع کاهش مییابد. دلیل دیگر، کاهش سطح مقطع آرماتورهاست که باعث کاهش مقاومت عضو بتن مسلح میگردد. با توجه به اینکه در سازههای بتن مسلح انتقال بارهای کششی بر عهده آرماتورها است، خوردگی آرماتورها و کاهش سطح مقطع آنها، باعث کاهش ظرفیت باربری عضو یا حتی فروریزش آن میشود.

کاهندههای خوردگی بتن

کاهندههای خوردگی، مواد شیمیایی هستند که معمولاً به مقدار کمی به بتن اضافه میشوند. بعضی مواد شیمیایی که به عنوان جلوگیریکنندههای خوردگی استفاده میشوند، قابلیت کاهش خوردگی یا به تعویق انداختن شروع خوردگی فولاد داخل بتن را دارند. همانطور که تبیین شد، یکی از دلایل اصلی خوردگی، ورود یون کلر به داخل بتن و از کار انداختگی فولاد است که باعث از دست دادن پوشش اکسیدی میشود و در نهایت، منجر به خوردگی آرماتورها میگردد.

در بعضی مواقع برای کاهش خوردگی، میتوان از روشهایی نظیر کاهش نسبت آب به سیمان، استفاده از بعضی مواد مکمل سیمانی که نفوذپذیری را کاهش میدهد و بعضی مواد ارگانیک که مرطوب شدن بتن را محدود میکنند، استفاده نمود. اما مزیت استفاده از انواع افزودنی کاهنده خوردگی بتن در مقایسه با سایر روشها این است افزودنی کاهنده خوردگی، باعث مقاومت در برابر خوردگی میشود، بدون اینکه نفوذ را به مقدار قابل توجهی کاهش دهد.

در صورتی که از سایر روشها استفاده شود، به دلیل تغییر خاصیت رئولوژی بتن، ممکن است جایدهی بتن با سختیهایی همراه باشد. همچنین، مشکلاتی نظیر ایجاد ترک در سنین اولیه (ناشی از بکارگیری مقدار زیاد دوده سیلیس یا مقدار نمک آب به سیمان) و نیاز به تجهیزاتی برای عملآوری بتن در طولانی مدت (در صورت استفاده از مقدار زیاد پوزولان) ایجاد شود.

در حالت کلی نمیتوان گفت کدام روش برای کاهش میزان خوردگی آرماتورها مناسب است. در هر پروژه باید میزان کارایی هر یک از روشها و هزینههای لازم برای اجرای آنها مقایسه شده و در نهایت، بهترین گزینه برای پروژه خاص انتخاب شود.

ساختار شیمیایی انواع افزودنی کاهنده خوردگی

از گذشته تا کنون، بسیاری از ترکیبات شیمیایی جهت بررسی تأثیر آنها بر خوردگی آرماتور در بتن مورد ارزیابی قرار گرفتند. این ترکیبات شیمیایی، شامل: کروماتها، فسفات، هیپو فسفیت، قلیا، نیتریت و فلوراید میباشند. از میان این ترکیبات، میتوان به سدیم بنزوئیک، سدیم/ پتاسیم کرومات، نمکهای سدیم سیلیکاتی و فسفاتی، قلع کلرید، هیدرازین هیدرات، سدیم فلوئورفسفات و پرمنگنات اشاره کرد.

با این وجود، بسیاری از این ترکیبات به صورت گسترده مورد استفاده قرار نمیگیرند. امروزه ترکیبات شیمیایی که به طور تجاری به منظور کاهش خوردگی مورد استفاده قرار میگیرند، عبارتند از: ترکیبات شیمیایی بر پایه آمین کربوکسیلات، امولسیون آلی آمین – استر، کلسیم نیتریت و نمکهای آلی اسید کربوکسیلیک آلکنیل.

ویژگیهای اصلی مواد افزودنی شیمیایی که میتوانند به عنوان جلوگیریکننده خوردگی به کار برده شوند، عبارتند از:

- ترکیبات باید گیرنده قوی الکترون یا دهنده قوی یا هر دو باشند.

- حلالیتپذیری خوبی داشته باشند.

- به سرعت سطح خوردگی را اشباع کرده و شسته نشوند.

- میزان جذب این ترکیبات توسط خمیر سیمان کم باشد تا مقدار کافی این ترکیبات برای جلوگیری از خوردگی آرماتور وجود داشته باشد.

- قابلیت قطبی کردن الکترونها در نسبتهای کم وجود داشته باشد.

- با دیگر افزودنیهایی که در بتن به کاربرده میشود، سازگار باشد.

- در قلیاییتها و دماهایی که از این نوع افزودنیها استفاده میشود، مؤثر باشند.

- تأثیرات منفی بر مشخصات فیزیکی و پایایی بتن نداشته باشد.

- سمی و خطرناک نباشد.

نحوه عملکرد انواع افزودنی کاهنده خوردگی بتن

در بتن معمولی، آب منفذی به شدت قلیایی بوده و PH آن حدود ۱۲٫۵ است. این قلیاییت زیاد باعث ایجاد پوششی از اکسید آهن (Fe2O3) روی سطح فولاد میشود. لایه ایجاد شده از سطح فولاد در برابر خوردگی محافظت میکند. وجود کلر باعث میشود فرایند خوردگی تسریع شده و لایه محافظ ایجاد شده روی سطح آرماتور از بین برود. وظیفه انواع افزودنی کاهنده خوردگی آن است که تأثیر منفی یون کلر را به حداقل برساند و سرعت فرایند خوردگی را کاهش دهد. جلوگیریکنندههای خوردگی، بر اساس نوع واکنشی که در آن شرکت میکنند، به سه دسته تقسیم میشوند:

- آندی: این مواد اکسیدکنندههای شیمیایی قوی هستند که از میان آنها میتوان به کروماتها، نیتریتها و قلعها اشاره کرد. این مواد لایه اکسیدی Fe2O3 را که نقش محافظتی دارد، تقویت میکنند. در صورت عدم تقویت این لایه توسط یونهای کلر شکسته، خوردگی رخ میدهد. واکنش رخ داده در حضور مواد افزودنی جلوگیریکننده خوردگی آندی به این صورت است:

۲Fe++ + 2OH– + 2NO2 = 2NO + Fe2O3 + H2O

طی این واکنش، میزان جلوگیریکنندهها در اثر مصرف کاهش یافته و فولاد طی اکسید شدن، به اکسید آهن تبدیل میشود.

- کاتدی: جلوگیریکنندههای کاتدی، به صورت غیرمستقیم با به تأخیر انداختن فرآیند کاتدی، شدت خوردگی را کاهش میدهند. در این فرآیند، دستیابی به اجزای تقلیلپذیری مانند پروتونها که سطح فولاد را الکترواکتیو میکنند، محدود میشود. محصولات واکنش جلوگیریکنندههای کاتدی ممکن است به اندازه جلوگیریکنندههای آندی به سطح فلز متصل نباشند.

این مواد بر پایه ترکیباتی چون هیدروکسید سدیم هستند که محیط را قلیایی کرده و در نتیجه، حلالیت آهن (Fe) را کم میکنند. تأثیر جلوگیریکنندههای کاتدی به ساختار مولکولی آنها وابسته است. افزایش چگالی الکترونهای پوششی، شدت جذب شیمیایی و در نتیجه، میزان تأثیرگذاری را تعیین میکند. - ترکیب آند و کاتد: این مواد، هم در فرآیندهای کاتدی و هم در فرآیندهای آندی مؤثرند. به علت فرآیندهای خوردگی میکروسلولی که در بتن مسلح اتفاق میافتد، از جلوگیریکنندههای مخلوط استفاده میشود. این مواد حداقل دارای یک گروه اساسی پذیرنده پروتون و الکترون (مانند NH2) هستند. در ادامه مکانیزم ترکیبات رایج افزودنیهای کاهنده خوردگی بررسی میشود.

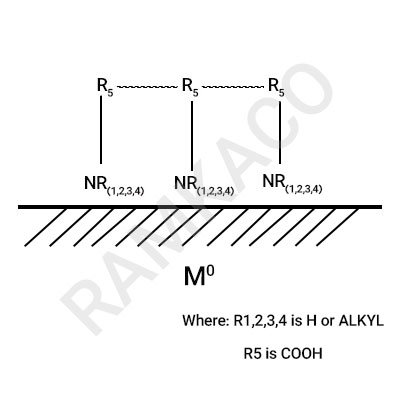

آمین کربوکسیلات

از دهه ۱۹۸۰ در آمریکا، مشتقات آمین به عنوان جلوگیریکننده خوردگی مورد استفاده قرار گرفتند. این ترکیبات به دو صورت مایع و پودر موجود هستند. جدیدترین نوع مواد افزودنی بر پایه آمینها، حاوی مخلوطی از آمین کربوکسیلات مصنوعی به همراه نمکهای فلزی از اسیدهای کربوکسیلیک و غیرآلی است.

این نوع بازدارندههای خوردگی، جذب سطحی فلز شده و لایه مولکولی محافظ روی آن تشکیل میدهد. این لایه مانع از واکنش آرماتورها و خوردگی آنها میگردد. مواد افزودنی کاهنده خوردگی، سطح فلز را با لایهای از مولکولهای غیر قطبی که به صورت عمود بر سطح فلز قرار گرفتهاند، میپوشاند. این لایه قطبی، نه تنها مایعاتی که در فرایند خوردگی مشارکت دارند دفع میکند، بلکه با یکدیگر واکنش داده و لایهی ضخیمی را روی فلز تشکیل میدهند.

آمین کربوکسیلات به روشهای گوناگون خود را به آرماتور موجود در بتن میرساند. در بدو امر، این مواد پس از اختلاط، به طور کامل در بتن پراکنده میشوند و در نهایت، کاهنده خوردگی بر پایه آمین کربوکسیلات سبب ایجاد فشار بخار در بتن شده و در نتیجه، میتواند خود را در حالت گاز به خلل و فرج موجود در سازه بتن برساند.

مولکولها به صورت تصادفی خود را از ناحیهای با غلظت زیاد ترکیبات شیمیایی به ناحیهای با مقدار کم مواد شیمیایی میرسانند. در نهایت، زمانی که مولکولها به آرماتورهای موجود در بتن میرسند، با آرماتور واکنش یونی میدهند. بارهای مثبت و منفی در آمین کربوکسیلات، جذب مولکولهای آندی و کاتدی سطح فلز میشوند. بدینترتیب، لایهی محافظتکنندهای به ضخامت یک مولکول روی سطح فلز تشکیل میدهند.

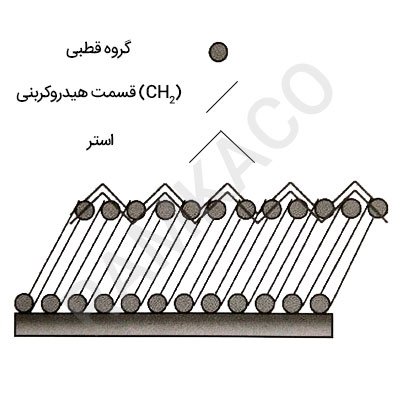

آمین – استری (آنیونی)

این نوع افزودنیهای کاهنده خوردگی از سال ۱۹۹۰ به کار گرفته شدند و به صورت امولسیونی به رنگ سفید شیری موجود هستند. این نوع افزودنیها، شامل: اسیدهای چرب استر، آمین و سورفکتانتهایی هستند که سبب پایداری امولسیون و محافظت بیشتر در برابر خوردگی میشوند. آمین – استرها با بکارگیری دو روش، منجر به کاهش خوردگی میشوند:

- با استفاده از تشکیل لایه محافظ روی سطح فولاد

- کاهش نفوذپذیری یون کلر به داخل بتن

در این افزودنی، نحوه تشکیل لایه محافظ روی فولاد، مشابه سایر افزودنیهای کاهنده خوردگی بر پایه ترکیبات آلی است. تفاوتی که وجود دارد آن است که این افزودنیها سبب کاهش نفوذپذیری یون کلر نیز میشود. زمانی که این ماده شیمیایی به مخلوط بتنی افزوده شد، استر موجود در آن به وسیله آب قلیایی مخلوط به کربوکسیلیک اسید و الکل مربوط به آن تجزیه میشود. این واکنش شیمیایی واکنشی مطلوب بوده و به راحتی معکوس نمیشود. این واکنش زمانی انجام میگیرد که R وR’ که دو سر زنجیرهی استر قرار دارند، دو مولکول هیدروکربنی متفاوت باشند.

RCOOŔ + OH– = RO2– + ŔOH

الکل + اسید آنیونی = باز + استر

کربوکسیلیک آنیون به سرعت در بتن به نمک کلسیم نامحلول از یک اسید چرب تبدیل میشود. اسید چرب و نمک کلسیم تولید شده در بتن، در خلل و فرج موجود در بتن تشکیل لایهای آب گریز میدهند که سبب میشود زاویه کشش مویینه معکوس شده و کشش سطحی ایجاد شده آب را به خارج از منافذ براند، به جای اینکه به داخل منافذ بتن بکشاند. همچنین لایهی حاصل از نمک کلسیم، سبب کوچک شدن قطر منافذ میشود.

بنابراین انتقال مواد مضری چون کلر به داخل بتن از طریق منافذ کاهش مییابد. پس از جایدهی بتن، کاهنده آلی آمین – استر جذب آرماتورها شده و لایهی محافظی را روی آنها تشکیل میدهد. در واقع لایهی حاصله از آمینها به فولاد و زنجیره اسید چرب استر که غیر قطبی است، متصل شده و شبکهای متراکم را تشکیل میدهد. این شبکه رطوبت، اکسیژن و کلر موجود در بتن را محدود میکند.

بنابراین این دسته از مواد کاهنده خوردگی با افزایش آستانه نهایی کلر موجود برای ایجاد خوردگی در بتن با استفاده از واکنش آندی و نیز محدود کردن میزان رطوبت و اکسیژن با واکنش کاتدی، میزان خوردگی آرماتورهای بتن را کاهش میدهند.

بیشتر بخوانید: افزودنی کاهنده جمعشدگی بتن

نمکهای آلی اسید کربوکسیلیک آلکنیل

این نوع افزودنی بتن به عنوان ترکیبات محلول در آب مشهور است. در بسیاری از متون فنی به عنوان DSS (نمکهای آلی اسید کربوکسیلیک آلکنیل) شناخته میشود، زیرا ترکیبات آنها بر پایه دی سدیم ساکسینیت است. این ترکیبات بر واکنش آندی در فولاد اثر گذاشته و همچنین، رطوبتی که در واکنش کاتدی به کار میرود را محدود میکند. از این ترکیب در روغن موتور ماشین نیز استفاده میشود. این ترکیبات شامل زنجیرهای مولکولی هستند که در یک سر خود، زنجیره طویل هیدروکربن دارند و در سر دیگر دارای خاصیت الکترونگاتیو با بار ۲- هستند.

هنگامی که این دسته از افزودنی کاهنده خوردگی بتن استفاده میشوند، با یونهایی با بار ۲+ همانند آهن و کلسیم در سیمان واکنش داده تا نمک یا پلیمرهای با قابلیت انحلال کم را تشکیل دهند. به دلیل اینکه مقدار زیادی کلسیم در منافذ مویینه موجود است، DSSها به این بخش از سازه بتنی کشیده شده و با کلسیم واکنش میدهند. دنباله آبگریز مولکولهای حاصل از واکنش در دیواره منافذ مویینه قرار گرفته و از نفوذ رطوبت و کلر جلوگیری میکنند.

باقیمانده DSS موجود در بتن با آهنی که الکترون از دست داده است (+Fe2) واکنش میدهد. بنابراین، نمک پایداری تشکیل میشود که سبب جلوگیری از خوردگی میگردد. از آنجا که محصول واکنش از نظر الکتریکی خنثی است، پایدار است. در نتیجه میزان یون کلر در خوردگی آرماتورها تأثیری نداشته و تنها عامل مهم، وجود میزان کافی از DSSها در مخلوط بتنی است. میزان موجودی DSS در بتن، تحتتأثیر عواملی نظیر: مقدار افزودنی، مقدار یونهای فلزی موجود در بتن تازه و سیستم توزیع منافذ مویینه است.

کلسیم نیتریت

این کاهنده خوردگی بر پایه کلسیم نیتریت، به عنوان کاهنده آندی طبقهبندی شده و با اکسید کردن آهن ناپایدار Fe+2 و تبدیل کردن آن به Fe+3 آهن پایدار را ایجاد کرده و بدینترتیب، سبب کاهش میزان خوردگی آرماتور میشود. نیتریت موجود در این دسته از کاهندههای خوردگی، سبب ایجاد چنین واکنشی میشود. بنابراین سدیم نیتریت هم دارای چنین اثری خواهد بود و سبب کاهش خوردگی خواهد شد. اما در صورت استفاده به میزان مورد نیاز برای کاهش خوردگی، میزان قلیاییت مخلوط بتنی را افزایش میدهد. از این رو، به طور متداول در بتن استفاده نمیشود.

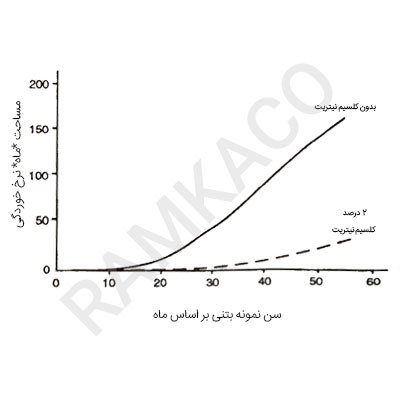

به همین دلیل است که کاربرد کلسیم نیتریت به عنوان افزودنی کاهنده خوردگی، بسیار بیشتر از سدیم نیتریت است. موانع پایداری که در صورت استفاده از کلسیم نیتریت در بتن ایجاد میشود، سبب افزایش کلر مورد نیاز برای شروع خوردگی در بتن خواهد شد و علاوه بر آن، پس از شروع واکنشهای خوردگی، سرعت آن را کاهش میدهد. بسته به میزان کلر موجود در محیط، مقدار مورد نیاز از مواد افزودنی کاهنده خوردگی بر پایه کلسیم نیتریت متفاوت است.

از سال ۱۹۷۸، کلسیم نیتریت به صورت گستره در هر دو مقیاس آزمایشگاهی و کارگاهی استفاده شد. برخی از انواع آن، کندگیرکنندهها را نیز در بر میگیرد تا اثرات تندگیری موادِ حاوی نیتریت را کاهش دهد.

همانطور که پیشتر بیان شد، کلسیم نیتریت یکی از پرکاربردترین افزودنیهای جلوگیری کننده خوردگی است و فرایند آن به صورت بازدارنده آندی میباشد. کلسیم نیتریت، حلالیت زیادی در آب دارد (۴۰%). در فرآیند جلوگیری کردن از خوردگی آهن در حضور کلسیم نیتریت، واکنش بین آهن و دی اکسید نیتروژن (NO2)، باعث تولید اکسید نیتروژن (NO) میشود. تولید گاز اکسید نیتروژن نیز باعث ایجاد نگرانیهایی در بتن میگردد. همچنین یون نیتریت میتواند در اندازه آند و واکنشهای خطرناک کاندی مؤثر باشد. اگر یون نیتریت تولید شود، گاز نیتروژن اکسید (NO) در حضور اکسیژن (O2)، به نیتروژن تری اکسید (NO3) تبدیل میشود.

همچنین نشان داده شده که نیتریت تأثیری بر واکنشهایی که آند تولید میکند ندارد، اما با محصولات آند واکنش نشان میدهد. همچنین تولید آمونیاک (NH3) که با واسطه واکنش (–NO2) با هیدروژن پدید میآید، عموماً در بتن مشکلساز نیست؛ زیرا این واکنش صرفاً در محیطهای اسیدی انجام میشود.

تأثیر استفاده از جلوگیریکنندههای خوردگی بر مشخصات بتن

مواد افزودنی جلوگیریکننده خوردگی، در طولانی مدت برای کاهش خوردگی آرماتور در بتن مسلح به کار میرود. بنابراین تأثیر اصلی آنها بهبود پایایی درازمدت بتن است. اما مشابه سایر افزودنیها، این افزودنی تأثیرات جانبی بر سایر مشخصات بتن در وضعیت تازه و سخت شده میگذارد. در ادامه مروری اجمالی بر تأثیر این مواد افزودنی بر بتن تازه و سخت شده انجام خواهد شد.

تأثیر انواع افزودنی کاهنده خوردگی بتن تازه

آمین کربوکسیلاتها میتوانند زمان گیرش را ۳ تا ۴ ساعت به تأخیر اندازند. هر چند بعضی از انواع این افزودنی، حاوی زودگیر کننده (ضدیخ بتن) بوده و در نتیجه، زمان گیرش بتن حاوی آن تقریباً با بتن شاهد برابر است. این ماده افزودنی میتواند بر خصوصیات بتن تازه اثر بگذارد.

| شماره مخلوط | میزان ماده افزودنی تسریعکننده (درصد وزنی سیمان) | افزایش سرعت (گیرش اولیه) |

| ۱ | ۰ | – |

| ۲ | ۱٫۶۹ | ۲۴ |

| ۳ | ۳٫۳۹ | ۳۰ |

| ۴ | ۵٫۰۶ | ۳۸ |

در صورتی که این ماده همراه با ماده افزودنی فوق روان کننده بتن، پایه لیگنین یا نفتالین استفاده شود، باید به منظور بررسی زمان گیرش اولیه بتن، آزمایشهایی انجام گیرد. به منظور جلوگیری از ایجاد مشکلات احتمالی توصیه میشود در صورت نیاز به استفاده از ماده افزودنی کاهنده خوردگی به همراه افزودنی فوق روان کننده، از فوق روان کنندههای بر پایه پلی کربوکسیلات اتر (ابر روان کننده بتن) یا ملامین استفاده شود.

کاهندههای خوردگی بر پایه آمین – استرها، تأثیر بسیار کمی بر مشخصات بتن تازه بتن خمیری دارند. کلسیم نیتریت تأثیر بسیار کمی بر مشخصات بتن تازه دارد. در موارد معدودی، کاهش اسلامپ در اثر استفاده از این مواد مشاهده شده است. با توجه به نتایج، کلسیم نیتریت زمان گیرش را سرعت میبخشد.

استفاده از مواد افزودنی بر پایه کلسیم نیتریت حاوی مواد کندگیر، نسبت به استفاده جداگانه کندگیرکننده در مخلوط، در رفع زودگیری و کاهش اسلامپ بتن مؤثرتر است. در واقع کلسیم نیتریت میتواند به عنوان زودگیرکننده در مورد گیرش و دستیابی به مقاومت اولیه عمل نماید. البته در صورت استفاده، باید ضوابط مندرج در استاندارد ASTM C494 رعایت شود.

افزودنیهای بر پایه DSSها، تأثیر کمی بر مشخصات بتن تازه دارند. هر چند خصوصیات مولکولی این ماده افزودنی سبب تولید خمیری چسبندهتر شده و ممکن است منجر به کاهش اسلامپ شود. تولید خمیر چسبندهتر سبب تولید بتنی میشود که در طول فرایند جایدهی نسبت به جداشدگی مقاومتر است. در بعضی موارد در صورت استفاده از نوع خاصی سیمان، تا یک ساعت امکان به تأخیر افتادن زمان گیرش اولیه و گیرش نهایی وجود دارد.

تأثیر انواع افزودنی کاهنده خوردگی بتن سختشده

مهمترین تأثیر مواد افزودنی جلوگیریکننده خوردگی در بتن سختشده، تأثیر آنها بر مقاومت بتن است و این مواد تأثیر چندانی بر سایر مشخصات بتن سخت شده ندارند. البته گزارشهایی در مورد افزایش شدت واکنشهای قلیایی سیلیکاتی در صورت استفاده از مواد افزودنی حاوی سدیم ذکر شده است. در ادامه تأثیر این مواد افزودنی بر مقاومت بتن سخت شده بررسی خواهد شد.

الف) آمین کربوکسیلات: در صورت استفاده از این ماده افزودنی، میزان مقاومت و جمعشدگی مشابه نمونه بتنی شاهد خواهد بود. همچنین استفاده از این ماده اثری بر نتایج آزمایش نفوذ سریع کلر تسریع شده بر اساس استاندارد ASTM C1202 یا AASHTO T277 نخواهد داشت .

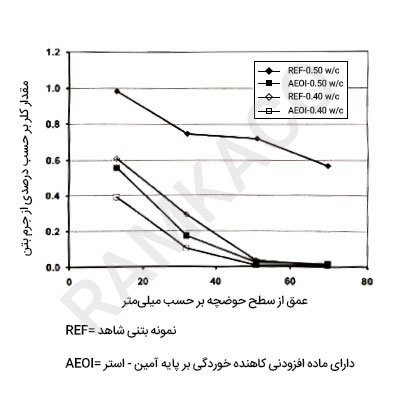

ب) آمین استر: بسته به نوع، نسبتبندی و ترکیبات به کار رفته در مخلوط بتنی، ممکن است منجر به کاهش مقاومت فشاری بتن در محدوده ۵ تا ۱۰% شود؛ بخصوص در مواردی که نسبت آب به سیمان به کار رفته در بتن کم باشد و بتن در شرایط بحرانی از نظر میزان یون کلر باشد.

به دلیل خصوصیات و ویژگیهای کاهنده نفوذپذیری این دسته از مواد افزودنی کاهنده خوردگی، این مواد سبب کاهش ضریب نفوذ کلر و نرخ جذب سطحی بتن میشود.

دادههای به دست آمده بعد از ۲۲۴۰ چرخه ذوب و یخ روی نمونههای بتنی نشان میدهد که مقدار ورود کلر به داخل بتن حاوی مواد آمین استر با نسبت آب به سیمان ۰٫۵۰ کمتر از مقدار نفوذ کلر به بتن با نسبت آب به سیمان ۰٫۴۰، اما بدون حضور افزودنیهای کاهنده است.

بنابراین افزودنی کاهنده خوردگی بتن، حاوی ترکیبات آمین – استر، برای استفاده در شرایطی که نسبت آب به سیمان از نسبت مورد نیاز یا از حدود مشخص برای شرایط مستعد خوردگی فراتر رفته باشد، بسیار مناسب است.

| نوع مخلوط بتنی | *جریان کلر بر حسب سال / mm2 | **انتقال کلر سال / mm2 | جذب مویینه g/m2 s0.5 |

| نمونه بتنی شاهد | ۳۹ | ۶۴ | ۶٫۷ |

| نمونه بتنی حاوی ماده افزودنی کاهنده خوردگی، بر پایه آمین – استر | ۳۴ | ۴۲ | ۳٫۳ |

* میانگین مقادیر دو نمونه بتنی

** میانگین مقادیر سه نمونه بتنی

مقدار سیمان: ۳۵۶ کیلوگرم بر متر مکعب، نسبت آب به سیمان: ۰٫۴۵، بتن دارای هوا

| شماره مخلوط | میزان ماده افزودنی تسریعکننده (درصد وزنی سیمان) | مقاومت فشاری (مگاپاسکال) ۱ روز | مقاومت فشاری (مگاپاسکال) ۳ روز | مقاومت فشاری (مگاپاسکال) ۷ روز |

| ۱ | ۰ | ۱۰٫۴ | ۲۱٫۲ | ۲۹ |

| ۲ | ۱٫۶۹ | ۱۴٫۱ | ۲۲٫۵ | ۲۹٫۹ |

| ۳ | ۳٫۳۹ | ۱۴٫۹ | ۲۳٫۸ | ۳۲٫۹ |

| ۴ | ۵٫۰۶ | ۱۵٫۳ | ۲۴٫۳ | ۳۶٫۴ |

ج) نمکهای آلی اسید کربوکسیلیک آلکنیل: این ترکییبات به مقدار کمی بر مشخصات بتن سخت شده اثر خواهند گذاشت. نسبت به نمونه شاهد، استفاده از مواد افزودنی DSS سبب کاهش مقاومت ۲۸ روزه تا میزان ۱۵% میشود. البته این مقدار کاهش بسته به نوع ترکیبات به کار رفته در مخلوط بتنی متفاوت خواهد بود. در صورتی که با توجه به مشخصات طرح، دستیابی به مقاومت مشخصی مد نظر باشد، باید با استفاده از نمونههای آزمایشی، نسبت ترکیبات به کار رفته در بتن را تنظیم نمود.

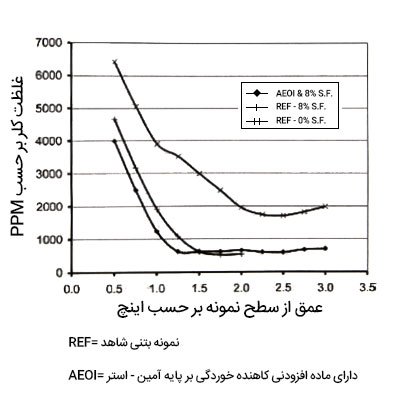

استفاده از افزودنیهای فوق روان کننده بتن بر پایه پلی کربوکسیلات در این زمینه بسیار کارآمد است. به دلیل اینکه ماده افزودنی DSS نوعی نمک است، این ماده افزودنی قابلیت رسانایی آب منفذی مخلوط بتن را افزایش میدهد. بنابراین باید آزمایش حوضچه نمک یا مشابه آن برای بررسی میزان نفوذ یون کلر به داخل بتن در صورت استفاده از DSSها انجام شود.

د) کلسیم نیتریت: همانطور که پیش از این گفته شد، مواد افزودنی بر پایه کلسیم نیتریت، خاصیت کاهنده خوردگی دارند. علاوه بر آن، این افزودنیها باعث افزایش مقاومت بتن نیز میگردند. این افزایش مقاومت در سنین اولیه بیشتر است. اگرچه در سن ۲۸ روزه کماکان مشاهده میشود.

در بعضی موارد، بخصوص در صورت استفاده از افزودنی فوق روان کننده با پایه پلی کربوکسیلات، این افزایش مقاومت میتواند قابل توجه باشد. برای نمونه مشابه در صورت استفاده از ۵% کلسیم نیتریت در یک بررسی خاص، مقاومت ۱ روزه و ۷ روزه بتن، به ترتیب به میزان ۴۷% و ۲۵% افزایش یافته است.

مقدار پیشنهادی و موارد کاربرد انواع افزودنی کاهنده خوردگی بتن

آمین کربوکسیلات

مقدار استفاده از این ماده افزودنی به غلظت کلر وابسته نیست. مقدار افزودنی توصیه شده برای جلوگیری از خوردگی، مقداری است که برای ایجاد لایه تک مولکولی از ماده بر سطح فلز موجود در بتن کافی باشد. در این صورت مقدار افزودنی، مستقل از غلظت کلر موجود در بتن خواهد شد، زیرا لایه محافظ تشکیل شده روی آرماتور در هر غلظتی از کلر مانع خوردگی آرماتورها میشود.

افزودنیهای بر پایه آمین کربوکسیلات برای استفاده جهت کاهش خوردگی ناشی از حضور یون کلر در بتنهای با کیفیت خوب که در برابر شرایط محیطی نظیر آب دریا، هوای دارای نمک و نمکهای یخزدا قرار دارد، به کار میرود. همچنین این مواد برای کاهش خوردگی ناشی از کربناتاسیون مؤثر هستند.

آمین – استر

مقدار پیشنهادی استفاده از آمین – استرها به منظور محافظت از فولاد در بتن، ۵ لیتر بر متر مکعب است. این مقدار بر اساس دستیابی به مقدار مؤثری از این ماده به منظور کاهش خوردگی و حداقل اثر بر مشخصات بتن تازه و سخت شده بهینه شده است. تأثیر این دسته از افزودنیها، در صورتی که در ترکیب با دوده سیلیس به کار رود، بهبود خواهد یافت.

این نتایج بر اساس در معرض قرار دادن نمونههای بتنی در شرایط دریا به دست آمده است. بنابراین در شرایط سخت از نظر حضور یون کلر، استفاده از این مواد افزودنی در ترکیب با دوده سیلیس، نسبت آب به سیمان کم و استفاده از پوشش آرماتور کافی پیشنهاد میشود. از این رو استفاده از این دسته از افزودنیها به منظور افزایش طول عمر بهرهبرداری بتنهای مسلح که در معرض یون کلر قرار دارند، پیشنهاد میشود. مواد افزودنی آمین – استر در بتنهای با کیفیت خوب که حداکثر نسبت سیمان در آنها ۰٫۴۰ و مقدار پوشش آرماتور مناسب باشد، استفاده میشود.

به دلیل کارایی این دسته از مواد افزودنی کاهنده خوردگی در کاهش نفوذ یون کلر به داخل بتن، بخصوص در شرایط ذوب و یخ، میتوان مقدار آب به سیمان را تا حدود ۰٫۵ افزایش داد.

نمکهای آلی اسید کربوکسیلیک آلکنیل

انتخاب مقدار مناسب برای استفاده از DSS به مقدار کلری که بتن در معرض آن قرار میگیرد، وابسته است؛ به عنوان مثال برای شرایط متوسط وجود کلر در آبهای زیرزمینی، مقدار پیشنهادی ۵ لیتر بر متر مکعب است، حال آنکه برای شرایط سخت مانند عرشه پلها که در معرض شرایط آب و هوای دریا و نمک قرار دارد، مقدار پیشنهادی ۱۰ لیتر بر متر معکب است.

البته ضوابط دیگری، نظیر حداکثر نسبت آب به سیمان برابر ۰٫۴۰ و ۲ اینچ پوشش روی آرماتور باید رعایت شود. نتایج آزمایشهای انجام شده در حوضچههای نمک روی آزمونههای بتنی نشان داده است که نفوذ کلر به داخل بتن حاوی مواد افزودنی DSS، کمتر از نمونههای بتن شاهد است.

افزودنیهای بر پایهDSS ، جهت کاهش خوردگی ناشی از حضور یون کلر در بتنهای با کیفیت خوب که در برابر شرایط محیطی، نظیر آب دریا، هوای حاوی نمک و نمکهای یخزدا قرار دارند و حداکثر نسبت آب به سیمان در آنها به ۰٫۴۰ محدود شده و همچنین آرماتورها که از پوشش مناسب برخوردار هستند، استفاده میشود.

| یون کلر Kg/m3 | کلسیم نیتریت ۳۰% محلول L/m3 |

| 9.88 | 3.6 |

| 14.82 | 5.9 |

| 19.76 | 7.7 |

| 24.70 | 8.9 |

| 29.64 | 9.5 |

کلسیم نیتریت

کلسیم نیتریت افزودنیای نیست که بتوان برای استفاده از آن مقدار مشخصی تعیین کرد. مقدار کلسیم نیتریت باید به نحوی تعیین شود که دوام و هزینه مورد نیاز در طول عمر سازه در نظر گرفته شود. استفاده از مقادیر زیاد کلسیم نیتریت، سبب افزایش زمان محافظت از خوردگی فولاد موجود در بتن در برابر نفوذ یون کلر به داخل بتن و تجمع کلر بتن میشود.

جهت پیشبینی تجمع یون کلر موجود در بتن، بر اساس زمان توابع مختلفی در طول ۱۰ تا ۱۵ سال گذشته ارائه شده است. این توابع بسیار متفاوتند و از مدلهای سادهای، نظیر توابع بر اساس قانون فیک تا توابع بسیار پیچیدهتری که شامل کشش مویینه و عبارات واکنش شیمیایی هست را شامل میشوند. با استفاده از این توابع، مهندسان میتوانند اثرات استفاده از مقادیر متفاوت کلسیم نیتریت را روی طول عمر و زمان مورد انتظار برای خوردگی برآورد کنند.

افزودنیهای بر پایه کلسیم نیتریت برای استفاده جهت کاهش خوردگی ناشی از حضور یون کلر در بتنهای با کیفیت خوب که در برابر شرایط محیطی نظیر آب دریا، هوای دارای نمک و نمکهای یخزا قرار دارد، مناسب هستند. این دسته از مواد افزودنی برای استفاده در بتنهایی با کیفیت بد یا بتنهایی که پوشش آرماتور آنها مناسب شرایط محیطی اجرا نشده است، مناسب نیست.

در آزمایشی که توسط برک روی تأثیر کلسیم نیتریت برای کنترل خوردگی انجام شد، در طول ۴ سال، از ۱۵ طرح اختلاط با میزان مصرفهای ۰، ۱۴٫۸۲ و ۲۹٫۶۴ لیتر بر متر مکعب نیتریت استفاده شد. غلظت کلسیم نیتریت در آب ۳۰% بود. در این آزمایشها، نمونهها حاوی پوشش بتنی ۳ سانتیمتری بوده و در محلول سدیم کلرید (NaCl) 30% قرار داشتند.

مطالعات نشان میدهد کلسیم نیتریت زمان شروع خوردگی را به تعویق میاندازد و زمانی که خوردگی آغاز میشود، سرعت آن کمتر از نمونههای محافظت نشده باقی میماند. نقش کلسیم نیتریت در کنترل انتشار یون کلر در بتن روی بتن حاوی دوده سیلیس مطالعه شده است. نتایج نشان میدهد کلسیم نیتریت بر اساس AASHTO T277، میزان مقاومت الکتریکی را افزایش میدهد. با این وجود در حضور نیتریت، ضریب انتشار یون کلر یا کمتر بوده یا تغییر چندانی نداشته است. مطالعات دیگر نشان داده است نیتریت با بتن حاوی خاکستر بادی سازگار است.

| شماره مخلوط | مقدار سیلیس | کلسیم نیتریت (لیتر بر متر مکعب) | مقاومت الکتریکی بر اساس AASHTo T277 | ضریب انتشار ۸-۱۰ سانتیمتر مکعب بر ثانیه |

| ۱ | ۰ | ۰ | ۳۶۶۳ | ۱۱ |

| ۲ | ۰ | ۲۰ | ۴۲۲۰ | ۶ |

| ۳ | ۱۵ | ۰ | ۱۹۸ | ۰٫۷ |

| ۴ | ۱۵ | ۲۰ | ۲۵۳ | ۰٫۵ |

| ۵ | ۷٫۵ | ۱۰ | ۳۸۰ | ۰٫۸ |

| ۶ | ۰ | ۰ | ۳۴۸۵ | ۲ |

| ۷ | ۰ | ۲۰ | ۱۸۳۸ | ۲ |

| ۸ | ۱۵ | ۰ | ۷۵ | ۰٫۳ |

| ۹ | ۱۵ | ۲۰ | ۱۱۹ | ۰٫۳ |

| کلسیم نیتریت (لیتر بر متر مکعب) | کلرید (کیلوگرم بر متر مکعب) |

| ۹٫۸۸ | ۳٫۶ |

| ۱۴٫۸۲ | ۵٫۹ |

| ۱۹٫۷۶ | ۷٫۷ |

| ۲۴٫۷۰ | ۸٫۹ |

| ۲۹٫۶۴ | ۹٫۵ |

همانطور که ذکر شد مسأله حائز اهمیت دیگر در استفاده از کاهندههای خوردگی، مقدار مصرف این افزودنی بتن است. این میزان به مقدار کلر داخل بتن بستگی دارد. تحقیقات زیادی در تعیین نسبتی از کلرید به نیتریت که موجب کنترل خوردگی میشود، انجام شده است.

برک و روزنبرگ، با انجام آزمایشهایی به وسیله محلول نیتریت ۳۰%، نسبت کلرید به نیتریتی که خوردگی در آن اتفاق میافتد را تعیین کردهاند. بر اساس این آزمایشها، دستورالعملهایی تهیه شده است.

در تحقیقات پیشین، کلسیم نیتریت به عنوان افزودنی به مخلوط بتن اضافه میشد. تحقیقاتی برای آزمایش امکان ترمیم بتن با آغشته کردن آن توسط نیتریت انجام شده است. بر اساس نتایج حاصل از این آزمایش، بهترین روش میان روشهای متفاوت، روش غرق کردن بتن، خشک کردن با حرارت دادن بیش از دمای جوش همراه با غرق کردن ثانویه در محلول آبی نیتریت است.

به طور معمول ۲۰ لیتر بر متر مکعب از محلول ۳۰% کلسیم نیتریت در حضور ۷٫۷ کیلوگرم بر متر مکعب یون کلر، از فولاد در برابر خوردگی محافظت کند. میزان کلسیم نیتریت در عمق ۶۴ – ۵۱ میلیمتر در حدود ۲۶ لیتر بر متر مکعب از محلول ۳۰% است.

| عمق (میلیمتر) | جنوب غربی کلرید | جنوب غربی نیتریت | مرکز کلرید | مرکز نیتریت | شمال شرقی کلرید | شمال شرقی نیتریت |

| ۰ – ۱۲ | ۳٫۶ | ۲۹٫۶ | ۱٫۳ | ۴۶٫۴ | ۲٫۱ | ۳۶٫۱ |

| ۲۵ – ۳۸ | ۱٫۲ | ۳۰٫۶ | ۰٫۹۵ | ۵۱٫۹ | ۰٫۲۵ | ۶۲٫۲ |

| ۵۱ – ۶۴ | ۱٫۸ | ۱۰٫۴ | ۰٫۹۰ | ۳۲٫۶ | ۰٫۵۵ | ۳۹٫۵ |

| ۷۵ – ۸۹ | ۱٫۵۵ | ۴٫۵ | ۰٫۶۵ | ۱۹٫۳ | ۰٫۴۵ | ۴۷٫۴ |

| ۱۰۲ – ۱۱۴ | ۰٫۷۵ | ۱٫۵ | ۰٫۴۵ | ۱۰٫۹ | ۰٫۵۵ | ۱۱٫۴ |

* کلرید بر حسب کیلوگرم بر متر مکعب و نیتریت بر حسب لیتر بر متر مکعب در ۳۰% محلول – ۰٫۲۷ کیلوگرم کلسیم نیتریت در ۳۰% محلول موجود است.

بیشتر بخوانید: عوامل خوردگی فلزات در بتن

استانداردهای انواع افزودنی کاهنده خوردگی بتن

در استاندارد ACI 222R، کاهندههای خوردگی به عنوان افزودنیهایی که سبب افزایش زمان شروع خوردگی شده یا به طور قابل ملاحظهای نرخ خوردگی آرماتورهای به کار رفته در بتن را کاهش میدهد یا افزودنیهایی که هر دو عملکرد را به صورت توأمان دارند، تعریف شده است.

متأسفانه استانداردهای جامعی در مورد کاربرد مواد افزودنی جلوگیریکننده از خوردگی تدوین نشده، زیرا کاربرد این افزودنیها چندان متداول نیست و بیشتر مطالعات در محدوده کارهای آزمایشگاهی قرار دارد. با این وجود بعضی شرکتها مبادرت به تولید برخی از انواع این افزودنیها در مقیاس صنعتی نمودهاند. بنابراین لازم است پیش از کاربرد این افزودنیها، از میزان تأثیر آنها در کاربرد مورد نظر و نیز تأثیرات جانبی آنها بر سایر مشخصات بتن اطمینان حاصل نمود. به طور خاص مواد افزودنی با پایه شیمیایی کلسیم نیتریت، باید ملزومات استاندارد ASTM C494 را تأمین نمایند.

در این مقاله از بلاگ رامکا تلاش شد، علاوه بر بیان چیستی خوردگی بتن، تأثیرات گوناگون انواع افزودنی کاهنده خوردگی بتن نیز تبیین شود و در خلال آن، مقدار پیشنهادی و موارد کاربردی افزودنیهای کاهنده خوردگی بتن بررسی شوند. امیدواریم به کمک این مقاله بتوانید اطلاعات جامعی در این زمینه به دست آورید.

اشتراکها: افزودنی پمپ بتن: چگونه بتن را راحت و سریع پمپاژ کنیم؟

کدوم فوق روان کننده تون، بهترین اثر رو در کاهش خوردگی داره؟

با واحد فروش رامکا تماس بگیرید تا اطلاعات کافی را در زمینه هر یک از نیازهای شما در اختیارتان بگذارند. در نظر داشته باشید کاتالوگ و دیتاشیت تمام محصولات رامکا قابل دانلود است تا با ویژگیهای محصول آشنا شده و انتخاب بهتری داشته باشید.

من که از این مطالب لذت زیادی بردم دست مریزاد 🌷👏

از حسن توجه شما سپاسگزاریم🌷

به نظر شما چه پیشنهادی میکنید که چه افزودنی به خوردگی بتن اضافه بشه که مشکل پیش نیاد؟

افزودنیهای کاهنده خوردگی به بتن اضافه شود مشکلی پیش نمیاد.

اگر از کلسیم نیتریت اضافه کنیم باعث افزایش محافظت خوردگی بتن میشه؟

بله. البته در نظر داشته باشید این ماده باعث زودگیری بتن میشود.

چه نوع افزودنی هایی را میتونیم به عنوان افزودنی خوردگی بتن در نظر بگیریم؟

این مطلب در متن درج شده است. لطفا این مقاله را به طور کامل مطالعه بفرمایید.

روان کننده اضافه کردم که خوردگی بتنم کم بشه. آیا تاثیر مثبتی هم داره؟

بله. اگر نسبت آب به سیمان را هم کم کرده باشید، در کاهش خوردگی بتن تأثیر مثبتی بر جای خواهد گذاشت.

اشتراکها: 10 عامل خوردگی فلزات در بتن - صنایع شیمی ساختمان رامکا