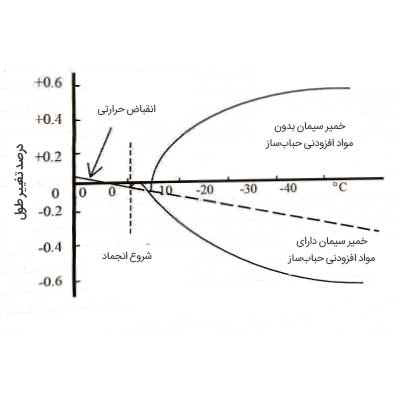

تجربه نشان داده است بتنهای بدون پوشش، در شرایط یخبندان از دوام کمی برخوردارند. آب موجود در بتن با پایین آمدن دما منجمد شده و انبساط ناشی از انجماد آب، موجب پدید آمدن فشارهای هیدرولیکی در بتن میشود. تکرار این پدیده باعث میشود بتن به مرور زمان متلاشی گردد. افزودنی حباب هوا ساز بتن با ایجاد سیستم حبابهای ریز در بتن، از متلاشی شدن بتن در شرایط یخبندان جلوگیری میکند.

البته افزودنیهای حبابساز، تأثیرات منفی نیز روی بتن دارند، مثلاً باعث کاهش مقاومت بتن میشوند. اما در شرایط خاص، افزایش دوام بر کاهش مقاومت ترجیح داده میشود. در این بخش به بررسی افزودنی حباب هوا ساز بتن خواهیم پرداخت و میزان مصرف، مزایا و کاربردهای آن را بررسی خواهیم کرد.

افزودنی حباب هوا ساز بتن چیست؟

در گزارش انجمن بتن آمریکا، افزودنی حباب هوا ساز بتن به این صورت تعریف شده است: «افزودنیهایی که باعث توسعه سیستم حبابهای هوای میکروسکوپی در بتن، ملات و خمیر سیمان در طول اختلاط میشوند.»

آییننامه بتن ایران (آبا) نیز افزودنی حباب هوا ساز را به این صورت تعریف کرده است: «موادی هستند که سبب تشکیل حبابهای بسیار ریز هوا که به طور یکنواخت در حجم بتن یا ملات توزیع شدهاند میگردند. این حبابها باید پس از سخت شدن بتن یا ملات در آن باقی بمانند».

تاریخچه افزودنی حباب هوا ساز بتن

در اوایل دههی 1930 در آمریکا، عوامل حباب هوا ساز امروزی به طور تصادفی کشف شدند. در آن زمان پس از اجرای یک جاده با استفاده از روسازی بتنی مشاهده کردند که بتن بعضی از بخشهای جاده در مقابل سرما و یخبندان مقاوم است، در حالی که بخشهای دیگر روسازی بتنی در مقابل سرما و یخبندان بسیار آسیب دیدهاند.

پس از بررسیهای بیشتر دریافتند که سیمان مورد استفاده در محدودههایی که بتن آن دوام خوبی در برابر یخبندان دارد، از آسیابهایی به دست آمده که قبلاً در صنعت شمعسازی، برای خرد کردن چربی گاو استفاده میشد. بنابراین دریافتند که چربی گاو به عنوان حباب ساز عمل کرده و دوام بتن را افزایش داده است.

بعد از آن استفاده از عوامل حباب هوا ساز بتن به صورت آگاهانه رواج یافت. در آن زمان، بیشتر افزودنیهای حباب ساز بر اساس نمکهای رزین چوب بودند. این مواد محصول جانبی فرآیند بازیافت حلالهای متنوع و کلیوفون از تنهی درخت کاج بودند.

آنها در ابتدا در بازار با نام وینسول و بعدها با نام تجاری وینسول رزین ارائه شدند. تا پنجاه سال بعد، یعنی تا سال 1980 از وینسول رزین خنثی شده برای حباب سازی استفاده میشد تا اینکه افزودنیهای دیگری با منشأهای متفاوت وارد بازار شدند، زیرا منابع وینسول رزین محدود بود.

امروزه افزودنیهای حباب هوا ساز بتن بسیار رایج شدهاند؛ به طوری که بیش از 80 درصد بتنهای سیمان پرتلند مورد استفاده در روسازی آمریکا دارای افزودنی حباب هوا سازند.

انواع افزودنیهای حباب هوا ساز بتن

در حالت کلی موادی که برای افزایش مقاومت بتن در برابر سرما و یخبندان به کار میرود، به دو دسته کلی مواد جامد و افزودنی محلول در آب تقسیم میشوند.

مواد جامد حباب ساز بتن

گرچه این مواد در دستهی انواع افزودنی بتن مثل افزودنیهای حباب هوا ساز بتن قرار نمیگیرند، اما میتوانند همانند افزودنیهای حباب ساز، دوام بتن را در برابر چرخه ذوب – یخ افزایش دهند؛ زیرا این مواد، ذرات جامدیاند که دارای سیستم تخلخل مناسب میباشند و میتوانند نقش حفرات هوا را در بتن ایفا کنند. این مواد میتوانند گویهای پلاستیکی توخالی، آجر خرد شده، رس یا شیل منبسط شده و... باشند.

تجربیات قبل نشان داده است که وقتی از مواد غیر آلی استفاده میشود، اندازهی حفرههای ذرات باید 1.18 میلیمتر تا 300 میکرومتر (الک نمره 16 تا 50) باشد و تخلخل کلی مواد باید حداقل 30 درصد و اندازهی ذرات باید 0.05 میکرومتر تا 3 میکرومتر باشد.

این مواد در بعضی کاربردها نسبت به افزودنیهای حباب ساز محلول برتری دارد، زیرا عواملی چون افزودنیهای دیگر، دما، پرداخت، مواد مکمل سیمانی بر این گونه سیستم حفرات هوا تأثیر نمیگذارد.

از سوی دیگر کاربرد این مواد در همه بتنها امکانپذیر نیست، زیرا ساختار داخلی این مواد با ماتریس سیمان یکسان نبوده و باعث ناهمگنی بتن میشود. در مجموع کاربرد این مواد در مقایسه با افزودنیهای حباب ساز بسیار محدودتر است. در ادامه این فصل، صرفاً کاربرد مواد افزودنی حباب هوا ساز بتن برای بهبود مقاومت بتن در برابر سرما و یخبندان بررسی میشود.

ترکیبات محلول در آب حباب هوا ساز بتن

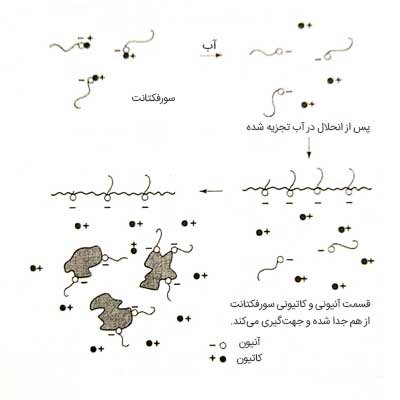

این مواد متعلق به گروهی از مواد شیمیایی به نام «عوامل فعالساز سطحی» یا «سورفکتانت» هستند که در یک سر خود، زنجیرهی بلند هیدروکربنی و در سر دیگر خود، جزو قطبی دارند.

یک سر قطبی تمایل دارد تا در آب قرار گیرد، اما سر دیگر (غیرقطبی) تمایل دارد در هوا قرار گیرد. سورفکتانتها در سر قطبی شامل یک نمک هستند که پس از حل شدن در آب، آن سر قطبی تجزیه شده و بر اساس نوع گروه قطبی مؤثر در این مواد، یکی از اجزای نمک در عملکرد سورفکتانت اثرگذار خواهد بود.

عوامل فعال سطحی نیز میتوانند بر اساس انواع گروههای قطبی به دستههای زیر تقسیم شوند. منظور از عوامل فعال سطحی، نوع یون مؤثر در نمک سر قطبی سورفکتانتها میباشد.

- عوامل آنیونی: بیشترین نوع آنیونهای مورد استفاده در این گروه، سولفات است که میتواند شامل ترکیبات هیدروکربنهای سولفانات، استرهای سولفونات و کربوکسیلاتها باشد. رایجترین یونهای مثبت مورد استفاده در نمک سورفکتانت، گروه آنیونی سدیم، آمونیوم، تری اتانول آمونیوم و NH+ (C2H4OH) است. رزینهای وینسول خنثی شده نیز در این دسته قرار میگیرند.

- عوامل کاتیونی: رایجترین نمکهای مورد استفاده در سری عوامل کاتیونی، گروههای آمینی و آلکیلی هستند. به عنوان مثال میتوان به آلکیل آمین هیدروکلریدها RNH+3 CL- و آلکیل تری متیل آمونیوم برومید RN(CH3)+3Br- که R در آنها گروه آلکیل است، اشاره کرد.

- عوامل غیریونی: این گروه از عوامل فعال سطحی، بدون بار الکتریکی تلقی میشوند، اما پیوندهای واندروالس که در بین مولکولهای تشکیلدهنده این عامل وجود دارد، باعث به وجود آمدن مقدار جزئی بار الکتریکی در مولکولهای تشکیل دهنده عامل شده و در نهایت، منجر به جهتگیری قطبی آن خواهد شد. رایجترین عوامل فعال سطحی غیریونی، آلکانول آمیدها و پلیمرهای آلکیلن اکسید هستند؛ مثل: پلی اتیلن گلایکل استرها RCO(OC2H4)nOH، دی آلکانول آمید RCON(CnH2nOH)2.

- عوامل آمفوتری: منظور از این گروه از عوامل فعال سطحی، ترکیباتی هستند که در سر قطبی خود از ترکیب اسید و باز تشکیل شدهاند. این دسته میتواند بر پایه اسید و بازهای قوی یا ضعیف باشد. در این گروه از عوامل فعال سطحی، اسید سر منفی و باز سر مثبت، گروه قطبی را تشکیل میدهند. چهار گروه رایج این دسته، کربوکسیلاتها با پایه ضعیف، کربوکسیلاتها با پایه قوی، سولفوناتها با پایه ضعیف و سولفوناتها با پایه قوی هستند.

در ادامه میتوان سورفکتانتها را به طور کلی بر اساس نمکهای تشکیلدهنده آنها به صورت زیر دستهبندی نمود.

- نمکهای رزین چوب (آنیونی)

- پاک کنندههای مصنوعی (آنیونی، غیریونی)

- نمکهای لیگنین سولفوناته شده (آنیونی)

- نمکهای اسیدهای نفت خام (آنیونی، غیریونی و کاتیونی)

- نمکهای مواد پروتئیندار (آنیونی، کاتیونی)

- اسیدهای چرب و صمغی و نمکهای آنها (آنیونی)

- نمکهای آلی هیدروکربنهای سولفوناته (آنیونی)

در این دستهبندی، منظور از کلمات آنیونی، کاتیونی و غیریونی، نوع گروه قطبی در سورفکتانت میباشد. فعالهای سطحی آنیونی نسبت به دیگر عوامل فعال سطحی، کاربرد بیشتری دارند، زیرا حبابهای ایجاد شده توسط آنها در بتن بیشتر پایدار است.

|

طبقهبندی و خصوصیات عملکردی افزودنیهای رایج حباب هوا ساز بتن |

||

|

طبقهبندی |

تعریف شیمیایی |

عملکرد |

|

نمکهای اسیدی حاصل از چوب |

نمک قلیایی با آلکانول آمین |

موجب تشکیل سریع حباب میشود. |

|

وینسول رزین |

مخلوطی از اسیدهای سه حلقهای، فنولها و ترپنها |

با هم زدن اولیه، حباب کمی ایجاد میشود. حبابهایی با اندازه متوسط ایجاد میکند. با بیشتر افزودنیها سازگار است. |

|

رزین چوب |

اسیدهای سه حلقهای – جزء اصلی تشکیلدهنده اسیدهای سه حلقهای – جزء فرعی تشکیلدهنده |

موجب تشکیل سریع حباب میشود. با هم زدن اولیه، حباب کمی ایجاد میشود. حبابهایی با اندازهی متوسط ایجاد میکند. با بیشتر افزودنیها سازگار است. با سرعت کمتری حباب ایجاد میکند. |

|

روغن تال |

اسیدهای چرب – جزء اصلی تشکیلدهنده اسیدهای سه حلقهای – جزء فرعی تشکیل دهنده |

ممکن است با طولانی شدن زمان هم زدن، میزان حبابها افزایش یابد. نسبت به بقیه حبابسازها، کوچکترین حبابها را ایجاد میکند. با بیشتر افزودنیها سازگار است. نسبت به فولکونهای چربی با سرعت کمتری حباب ایجاد میکند. |

|

اسیدهای چرب گیاهی |

اسیدهای چرب نارگیل، نمکهای آلکانول آمین |

متناسب با افزایش زمان هم زدن، حبابها کاهش مییابد. نسبت به فولکونهای چربی، حبابهای بزرگتری ایجاد میکند. با بیشتر افزودنیها سازگار است. موجب تشکیل سریع حباب میشود. با طولانی شدن زمان همزدن میزان کمتری حباب از دست میرود. |

|

پاککنندههای مصنوعی |

آلکیل – آریل اتوکسیلاتها |

حبابهایی با اندازهی بزرگ ایجاد میکند. با بعضی افزودنیهای فوق روان کننده ناسازگار است. میتواند برای ساخت بتن سبک کفی استفاده شود. |

|

مواد افزودنی مصنوعی بهبوددهنده کارپذیری |

نمک قلیایی آلکانول آمین لیگنوسولفات |

معمولاً در ملاتهای بنایی استفاده میشود. |

|

متفرقه |

باقیمانده نفتی اکسیژندار مواد پروتئیندار چربی حیوانات |

در حال حاضر این مواد به ندرت برای ایجاد بتن دارای هوای اضافه استفاده میشوند. |

افزودنیهای حباب ساز محلول در آب، از مواد اولیه و پیچیدهای تولید میشوند. بنابراین منابعی که این افزودنیها از آن به دست میآیند و روش تولید آنها بسیار متفاوت است. در ادامه دو گونه رایج و پرکاربرد افزودنیهای حباب هوا ساز بتن با جزئیات بیشتری بررسی خواهد شد.

مشتقات حاصل از چوب: در چند دههی اول بعد از معرفی عوامل حباب هوا ساز بتن، یکی از پرمصرفترین تولیدات، رزین وینسول خنثی شده بود. این ماده از محصولات فرعی فرآیند بازیافت حلالهای متنوع و صمغهای چوب کاج است.

بعد از فرآیند عصارهگیری با هیدروکربنها، پسماندهای نامحلول باقی میماند. این رزین پیچیده از 60 درصد ترکیبهای فنول، 15 درصد موم و اسید رزین تشکیل شده است. برای اینکه به عنوان افزودنی در بتن عمل کند، ابتدا باید توسط سدیم هیدروکسید خنثی شده و به حالت محلول تبدیل شود تا صابون سدیم محلول تشکیل گردد.

این خنثی شدن به افزودنی اجازه میدهد بلافاصله بعد از اضافه شدن و مخلوط شدن با مخلوط بتن به شکل قشر نازکی اطراف حبابها درآید و دیگر نیازی به واکنش اضافه با مواد قلیایی تولید شده ناشی از هیدراتاسیون سیمان نداشته باشد.

حبابهای هوای ایجاد شده در بتن، دارای افزودنیهای حباب ساز بر پایهای غیر از وینسول رزین، در مقایسه با حبابهای تولید شده توسط سایر گروههای عوامل حباب ساز اندازهی متوسطی دارند. محصولات دیگر که معمولاً محصول فرعی فرآیندهایی روی چوب هستند، از لحاظ شیمیایی مشابه افزودنیهای حباب هوا ساز بتن بر پایهای غیر از وینسول رزین میباشند، در حالی که مشتقات چوب (مانند اسیدهای سه حلقهای) عمدتاً جزو اصلی سازنده این مواد هستند.

گروه دیگر مواد که از فرآیندهای انجام شده روی چوب به دست میآید، روغن تال هستند. این مواد شامل اسیدهای چربند که توسط زنجیرهی بلند هیدروکربنی که با گروه کربوکسیلیک (-COOH) پایان مییابند. این مواد شامل اسید اولئیک غیر اشباع و اسیدهای اشباع با دنبالهی کربنی 8 تا 18 اتم کربن، مثل اسید کابریک (C9 میباشند و حباب را بسیار آهستهتر از افزودنیهای حباب ساز بر پایهای غیر از وینسول رزین ایجاد میکنند.

حبابهای هوا ممکن است با طولانی شدن اختلاط زیاد شوند و به همین صورت اسیدهای بیشتری با مواد قلیایی تولید شده در طول هیدراتاسیون سیمان واکنش دهند. در نظر داشته باشید حباب تولید شده توسط این افزودنیها در مقایسه با سایر افزودنیهای رایج کوچکتر است.

پاککنندههای مصنوعی: در فرآیندهای صنعتی که به منظور تولید روغنهای موتور و نفت سفید انجام میشود، اسیدهای سولفونیک معطر به عنوان محصول فرعی این فرآیند تولید شده و این مواد خواص پاککنندگی خوبی از خود نشان میدهد. این گروه به طور کلی شامل آریل – آلکیل سولفونات است.

سولفوناتها را میتوان معمولاً با سود سوزآور خنثی کرد تا به شکل سدیم سولفات محلول در آب درآیند. ترکیباتی از این دست که برای تولید افزودنی حباب هوا ساز بتن استفاده شدهاند، شامل: ارتو و پاراسدیم دو دسیل بنزن سولفونات و سدیم دو دسیل سولفات میباشند.

هنگامی که پاککنندههای مصنوعی سبب تولید سریع حبابهای هوا در بتن میشوند، حباب تولید شده توسط پاککنندههای مصنوعی، درشتتر از حبابهایی است که با استفاده از مشتقات چوب تولید شدهاند.

کاربرد اصلی این مواد تولید کف است. بعضی نیز به عنوان افزودنیهای حباب ساز استفاده میشوند. پاککنندههای مصنوعی را میتوان با افزودنیهای کاهندهی آب مخلوط کرد تا افزودنی کاهندهی آب و حباب ساز ایجاد شود.

مکانیزم تولید هوا توسط افزودنیهای حباب هوا ساز بتن

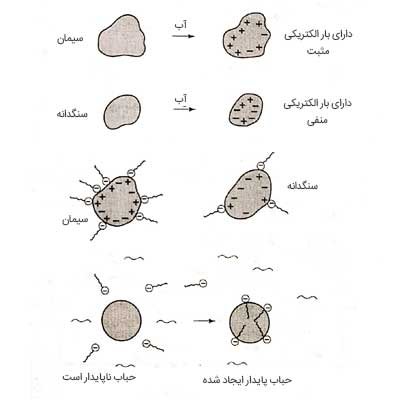

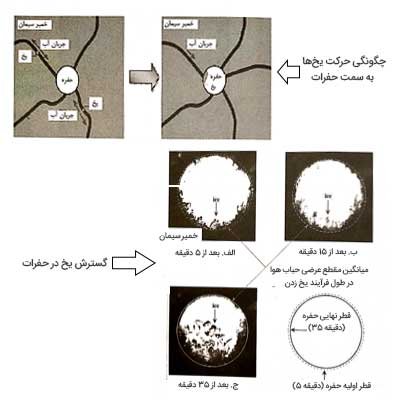

هوای ایجاد شده در بتن به طور کلی با هوای محبوس شده در بتن متفاوت است. هوای محبوس شده در بتن به صورت اتفاقی در بتن پایدار شده و اندازهی آنها حدود 1 میلیمتر تا 3 میلیمتر است، اما حبابهای موجود در بتن که توسط افزودنیهای حباب ساز ایجاد میشوند، به صورت عمدی در بتن پایدار شدهاند و اندازهی آنها در حدود 0.05 میلیمتر تا 0.2 میلیمتر است.

نکتهی مهم این است که افزودنی حباب هوا ساز بتن در مخلوط بتن حباب تولید نمیکند، بلکه حبابهایی که در طول فرآیند اختلاط وارد بتن میشود را پایدار میکند. این فرآیند کاملاً با فرآیند تولید گاز توسط افزودنیهای گازساز متفاوت است و هر یک کاربردهای متفاوتی دارند.

افزودنیهای گازساز و کاربردهای آن در فصل ششم بررسی شده است. به طور کلی افزودنیهای حباب هوا ساز بتن از عوامل فعال سطحی که به سورفکتانتها مشهور هستند، تشکیل شدهاند. سورفکتانتها شامل دو قسمت آبگریز (قسمت بدون بار) و آبدوست (قسمت باردار) هستند.

در شکل زیر مراحل انحلال افزودنیهای حباب هوا ساز بتن در آب و به دنبال آن، جدا شدن آنیون از کاتیون و ایجاد جاذبه بین آنیونها در خمیر سیمان نشان داده شده است. سرقطبی افزودنیهای حباب ساز پس از انحلال در آب تجزیه شده و قسمت آنیونی (سورفکتانتها) از قسمت کاتیونی جدا میشود.

گروه قطبی سورفکتانتها به سمت آب جهتگیری میکند، در حالی که زنجیرهی هیدروکربنی آنها به سمت هوا جهتگیری میکند و در داخل حباب قرار میگیرد. بدینترتیب، کشش سطحی آب کم میشود.

کشش سطحی کم، حبابها را در برابر تغییر شکل و گسیختگی مکانیکی پایدار میکند. این امر باعث میشود حبابها راحتتر تشکیل شده و با قطرهای نسبتاً کوچکتر پایدار شوند. در نبود افزودنی حباب هوا ساز بتن، فشار داخلی حبابهای موجود در بتن زیاد خواهد بود.

بنابراین، قطر حبابهای موجود در بتن سخت شده که از افزودنیهای حباب ساز استفاده نشده است، معمولاً بزرگتر از 0.1 میلیمتر است؛ زیرا با کاهش قطر حبابها، فشار داخلی حباب بیشتر میشود. بنابراین حبابهای با قطر کمتر از 0.1 میلیمتر، تمایل پیدا میکنند در آب اختلاط حل شوند.

با توجه به آنچه گفته شد، با اضافه کردن افزودنی حباب هوا ساز بتن به مخلوط بتن، سخت شدن طیف گستردهای از حبابها (با اندازهی قطر بین 0.001 میلیمتر تا 1 میلیمتر) به وجود میآید که به صورت تصادفی در بتن پخش شدهاند.

این حبابها بیشتر تمایل دارند اطراف سنگدانهها جمع شوند. این امر باعث کاهش مقاومت بتن میشود، اما میتوان با رعایت شرایطی این تأثیر منفی را کاهش داد.

خنثی کردن افزودنیهای حباب ساز بتن

در بعضی پروژهها ممکن است به صورت تصادفی، افزودنی حباب هوا ساز بتن بیش از اندازهی مورد نیاز در بتن ریخته شود. برای جلوگیری از تولید هوای اضافه، میتوان از مواد ضدکف برای خنثیسازی افزودنیهای حباب ساز استفاده کرد.

از جمله مواد ضدکف، میتوان تری بوتیل فسفات، دی بوتیل فسفات، اکتیل الکل، استرهای نامحلول کربنیک اسید، بوریک اسید و سیلیکونها را نام برد. مقدار کمی از این مواد، مشکل را برطرف میکند. استفاده بیش از اندازه این مواد، ممکن است بر خصوصیات بتن نتیجهی عکس بگذارد.

بیشتر بخوانید: افزودنیهای کاهنده آب و دیرگیر بتن

عملکرد حباب هوا ساز بتن در شرایط سرما و یخبندان

دوام بتن در برابر چرخههای ذوب- یخ، در حضور حباب هوا ساز بتن

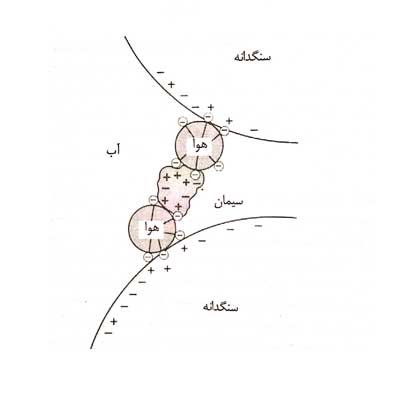

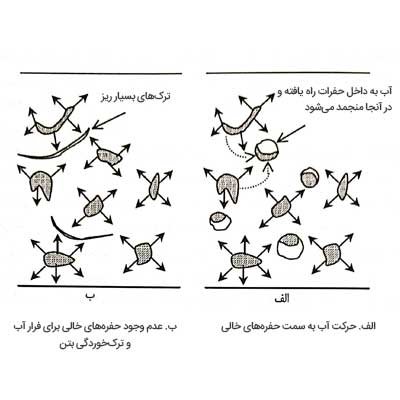

مهمترین دلیل استفاده از افزودنیهای حباب ساز، دستیابی به دوام و پایایی مطلوب در برابر چرخهی ذوب – یخ است. به طور کلی تمام بتنها دارای ترکهای موییاند که داخل آنها رطوبت جمع میشود. وقتی بتنها در معرض چرخهی ذوب – یخ قرار بگیرند، به دلیل یخ زدن آب موجود در داخل حفرههای مویینه و افزایش حجم آن به سرعت تخریب میشوند. یخبندان باعث ایجاد دو نوع فشار داخلی در بتن میشود: فشار هیدرولیکی و فشار اسمزی.

فشار هیدرولیکی: فشارهای هیدرولیکی در بتن از انبساط ناشی از یخ زدن آب داخل حفرات ایجاد میشود. برخلاف تصور، وقتی دمای بتن به صفر میرسد، تنها بخشی از آب درون حفره یخ میزند؛ زیرا درجه منجمد شدن آب حفرهای به قطر حفرات بستگی دارد و از آنجا که بتن شامل طیف وسیعی از حفرهها از لحاظ اندازه است، انجماد آب حفرهای کمتر از صفر درجه سانتیگراد است.

آب در داخل حفرههایی به قطر 10 نانومتر تا دمای 5- درجه سانتیگراد و همچنین در حفرههایی به قطر 3.5 نانومتر تا دمای 20 – درجه سانتیگراد منجمد نخواهد شد. با توجه به اینکه اندازهی حفرات مویینه بسیار ریز است، با پایین آمدن دما، آب از روزنههای ژلهای به سمت حفرات مویینه که بعضی از آنها ممکن

است شامل مقداری یخ باشند، فرار میکند و در آنجا منجمد میشود.

افزایش حجم آب ناشی از انجماد سبب میشود آب باقیمانده در حفرات فشرده شود (لازم به ذکر است وقتی فشار ناشی از انبساط یخ به دیوارهی حفره وارد میشود که حداقل 90 درصد حفره از آب پر باشد)، در این زمان اگر آب بتواند از حفرههای مویی به طرف فضای خالی که هنوز در آنها یخ تشکیل نشده فرار کند، این فشار آزاد میشود و صدمهی چندانی به بتن وارد نمیشود، اما اگر فضایی برای فرار وجود نداشته باشد، مواد اطراف حفرهها تحت فشار قرار میگیرند و سرانجام این فشار از مقاومت کششی خمیر بتن فراتر میرود و باعث گسیختگی و فرسایش بتن میشود.

برای افزایش دوام بتن در برابر سرما یخبندان، میتوان حبابهای ریزی در بتن ایجاد نمود که در صورت یخ زدن، آب بتواند به داخل این حفرهها نفوذ کند و از فشار ناشی از یخ زدن کاسته شود. این فضای خالی و حفرات که باعث کاهش فشار میشوند را میتوان توسط مواد حباب ساز ایجاد کرد.

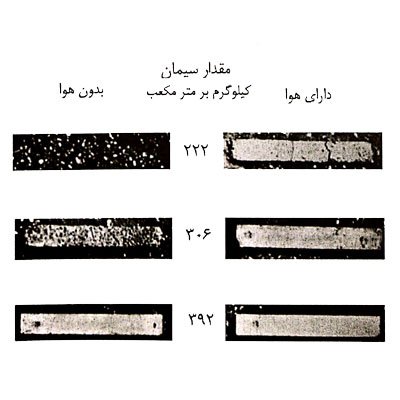

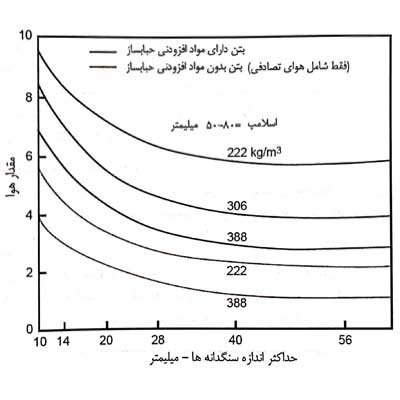

در شکل زیر میتوان مقاومت یک بتن حباب سازی شده را در مقایسه با بتن حباب سازی نشده در شرایط یخبندان مقایسه نمود.

بیشتر بخوانید: دوام بتن چیست؟

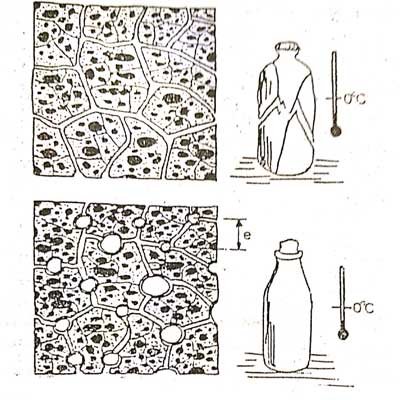

برای اینکه تأثیر وجود حفرهها بر پایداری بتن در شرایط سرما و یخبندان بهتر درک شود، مثالی بررسی خواهد شد. اگر بطری در بستهی پر از آبی منجمد شود، افزایش حجم ناشی از یخ زدن آب داخل بطری باعث ترکیدن بطری میشود، اما اگر در بطری باز باشد، یخ فضای لازم برای افزایش حجم را دارد و بطری دیگر نمیشکند.

حفاظت حبابها از بتن در مقابل یخبندان، همانند مثال بالا عمل میکند. وجود حفرات هوای اضافی در بتن، باعث خنثی شدن افزایش حجم ناشی از منجمد شدن آب میشود. بنابراین به بتن آسیبی نمیرسد.

در ادامهی فرآیند با افزایش مجدد دما، یخ شروع به آب شدن میکند. این آب به علت وجود خاصیت مویینگی و فشار ناشی از دیوارههای حفرهها به درزهایی مویینه برمیگردد. بنابراین حفرات برای محافظت بتن در مقابل چرخهی بعدی ذوب – یخ آماده میشوند. به زبان ساده، حبابها به عنوان شیر اطمینان عمل میکنند.

فشار اسمزی: دومین عاملی که باعث تخریب بتن بر اثر سرما و یخبندان میگردد، فشار اسمزی است. فشارهای اسمزی به خاطر تغییر غلظت محلول قلیایی در خمیر سیمان گسترش مییابند. وقتی آب منجمد میشود، غلظت قلیایی آب مجاور (آب موجود در حفره که هنوز منجمد نشده) افزایش مییابد، بنابراین در آب موجود در بتن اختلاف غلظت به وجود میآید.

طبق فرآیند اسمزی، محلول قلیایی قویتر، آب را از محلول قلیایی ضعیفتر موجود در حفرهها بیرون میکشد. این جابجایی آب تا وقتی که تعادل در غلظت مایعهای قلیایی به دست آید، ادامه مییابد.

به طور کلی تأثیر فشارهای اسمزی نسبت به فشارهای هیدرولیکی در فرآیند یخبندان کمتر است، معمولاً فشار اسمزی در پدیدهی پوستهشدگی ناشی از استفاده ضد یخها تأثیرگذارتر است.

توجه به این نکته ضروری است که ضد یخهایی که برای اجرای بتن در هوای سرد استفاده میشود، نه تنها مقاومت بتن سخت شده را در برابر سرما و یخبندان افزایش نمیدهد، بلکه دوام درازمدت بتن در برابر چرخه ذوب – یخ را به مخاطره میاندازد.

هر چند مشخصات سیستم حفرات هوا بر مقاومت یخبندان بتن تأثیرگذار است، اما میزان هوای بهینه موجود در بتن، مهمترین عامل مؤثر بر دوام بتن در برابر شرایط یخبندان است.

در بتنی که سنگدانههای آن کوچکتر از 5 میلیمتر است، میزان هوا باید در حدود 19 درصد باشد (یعنی در حدود 18 درصد حجم خیر بتن) و برای بتنی که حداکثر اندازه سنگدانههایش 20 میلیمتر است، میزان هوای بهینه باید در حدود 6 درصد باشد، زیرا وقتی سنگدانهها درشتتر میشوند، حجم خمیر بتن کم میشود. اضافه کردن مقدار حباب بیش از مقدار بهینه، به شدت از مقاومت مکانیکی و دوام در برابر یخزدگی خواهد کاست.

++ بتن قبل از یخ زدن فقط باید گاهی در معرض رطوبت باشد و تحت تأثیر مواد شیمیایی یخزدا نباشد، مانند: تیرها، دیوارهای خارجی و...

+ بتن قبل از یخ زدن، باید به طور مداوم در معرض رطوبت باشد و یا در معرض مواد شیمیایی یخزدا باشد، مانند: رویه بتنی، عرشه پل، مخازن آب و...

* منظور از بتن رده 1 و 2 به ترتیب، بتنی با حداکثر مقاومت فشاری 28 روزه 35 و 32 مگاپاسکال و حداکثر نسبت آب به مصالح سیمانی 0.40 و 0.45 است.

** از گروه 1 برای بتن در معرض چرخه ذوب و یخ و از گروه 2 برای بتنی که در معرض ذوب و یخ قرار نمیگیرد، استفاده میشود.

|

میزان هوای توصیه شده در بتن در شرایط محیطی |

||

|

حداکثر اندازهی سنگدانهها |

نمونه کنترل |

|

|

شدید (+) |

متوسط (++) |

|

|

9.5 |

7.5 |

6 |

|

12.5 |

6 |

5.5 |

|

19 |

6 |

5 |

|

25 |

6 |

4.5 |

|

37 |

5.5 |

4.5 |

|

50 |

5 |

- |

|

75 |

4.5 |

- |

و

|

میزان هوای توصیه شده در بتن توسط کمیته ACI212 |

|||

|

رده بتن |

محدوده مقدار هوای موجود در بتن با در نظر گرفتن حداکثر اندازه اسمی سنگدانهها |

||

|

1 |

10 میلیمتر |

20 – 14 میلیمتر |

40 – 28 میلیمتر |

|

6 تا 9 |

5 تا 8 |

4 تا 7 |

|

|

2 |

5 تا 8 |

4 تا 7 |

3 تا 6 |

از سوی دیگر با استفاده از مواد حباب ساز میتوان در اسلامپ ثابت نسبت آب به سیمان را کاهش داد که این امر مقاومت مکانیکی را زیاد و نفوذپذیری بتن را کم میکند و باعث بالا رفتن دوام بتن در برابر پدیدهی ذوب – یخ میشود.

برای مقدار ثابت حباب، چنانچه نسبت آب به سیمان زیاد شود، فاصلهی حبابها و اندازهی حبابها زیاد میگردد. بنابراین برای رسیدن به دوام مورد نظر، باید حباب بیشتری ایجاد کرد. رابطه میان نسبت آب به سیمان و حجم هوا مورد نیاز در بتن سخت شده در ذیل نشان داده شده است.

|

رابطهی نسبت سیمان و فاکتور فاصله |

|||

|

نسبت آب به سیمان |

حجم هوا (%) |

فاکتور فاصله (mm) |

انبساط خطی برای یک چرخه ذوب و یخ (%) |

|

0.35 |

4.8 |

0.11 |

0.00004 |

|

0.45 |

0.7 |

0.14 |

0.00014 |

|

0.55 |

5.2 |

0.15 |

0.00021 |

|

0.65 |

4.9 |

0.18 |

0.00026 |

|

0.75 |

5.3 |

0.23 |

0.00036 |

پایداری بتن در برابر یخبندان به عوامل زیادی وابسته است که باید تمام این موارد در پایایی بتن در نظر گرفته شود. قابلیت نفوذپذیری بتن، درجه اشباع بتن، مقدار آب قابل انجماد و نرخ نادیده گرفته شدن، ممکن است در نتیجهی نهایی آزمایش تأثیر بگذارد.

دوام بتن در برابر نمکهای یخزدا

ضد یخهای شیمیایی که برای ذوب کردن برف و یخ سطح راهها استفاده میشود، میتواند باعث تشدید پوستهشدگی سطحی بتن شود. این تخریب عمدتاً یک عمل فیزیکی است. دلیل این عمل را میتوان ایجاد فشار اسمزی در بتن دانست. اگر این فشار به حالت بحرانی برسد، بتن تخریب خواهد شد؛ اما اگر حبابها در سطح داخلی بتن وجود داشته باشند، این فشارها کمتر خواهند شد.

علاوه بر این مورد، نمکهای ضد یخ به روشهای دیگر نیز بر دوام بتن تأثیر منفی میگذارند. نمکهای ضد یخ دارای خصوصیت جاذب رطوبتی هستند و این امر باعث میشود آب را به خود جذب کنند و بتن اشباعتر بماند.

بنابراین پتانسیل تخریب در برابر پدیدهی ذوب – یخ افزایش مییابد. مطالعات نشان داده است که در غیاب یخبندان هم، تشکیل کریستالهای نمک در بتن (از منابع خارجی کلریدها، سولفاتها و دیگر نمکها) ممکن است باعث پوستهشدگی بتن شود.

حضور حفرههای هوا در بتن، فضای خالی برای رشد کریستالها را فراهم میکند، بنابراین تنش داخلی بتن کاهش مییابد (این راهحل همانند راهحل محافظت بتن در مقابل یخبندان است). از این رو، بتن در مقابل این گونه تخریبها محافظت میشود.

نوع ضد یخ بتن در شدت تخریب بتن بسیار حائز اهمیت است؛ برای مثال نمکهای آمونیوم و سولفات نباید روی سطح بتن مصرف شوند، اما سدیم کلرید، کلسیم کلرید و اوره برای ذوب کردن برف و یخ تشکیل شده روی بتنهای غیر مسلح مناسب هستند. این مواد تأثیر شیمیایی کمتری بر بتن دارند. البته آزمایشها نشان داده است کلسیم کلرید غلیظ میتواند باعث حمله شیمیایی به بتن شود.

ضد یخهای منیزیم کلرید نیز وجود دارند، اما این مواد باعث تشدید بیشتر پوستهشدگی میشوند. وسعت پوستهشدگی علاوه بر نوع ضد یخ، به میزان آن و تکرار کاربرد آن نیز وابسته است. کلاً در سطوحی که زهکشی مناسبی ندارند، تخریب و پوستهشدگی ناشی از ضد یخها شدیدتر است، زیرا ضد یخها برای مدت زمان قابل ملاحظهای همانجا خواهند ماند.

برای محافظت بتن در مقابل ضد یخها، در بتنی که حداکثر قطر سنگدانهها 38 میلیمتر است، نفوذ هوا باید 5 تا 6 درصد باشد و اگر قطر سنگدانهها بین 19 تا 25 میلیمتر باشد، نفوذ هوا باید 6 تا 7 درصد باشد. مطابق با استاندارد کارایی csa a23.1، فاکتور فاصله باید حداکثر 200 تا 230 میکرومتر باشد.

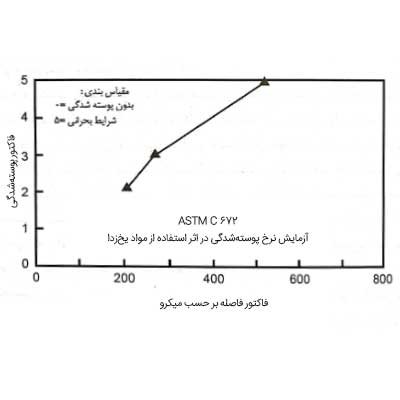

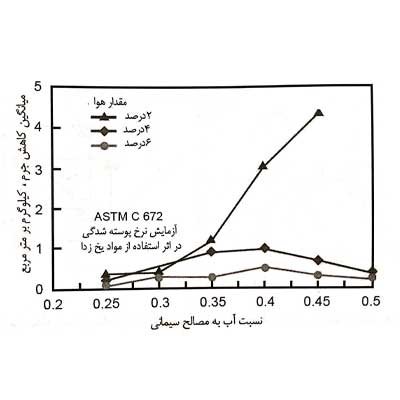

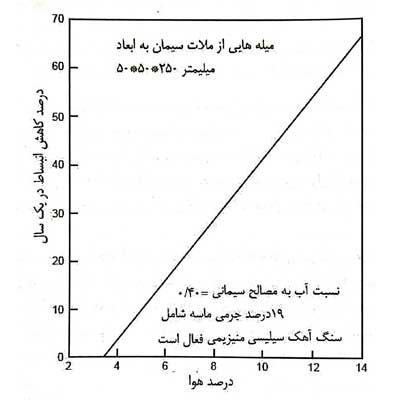

وابستگی فاکتور فاصله و پوستهشدگی ناشی از ضد یخ در شکل زیر نشان داده شده است. هر چند بتن حبابدار در برابر نمکهای یخزدا میتواند مقاومت کند، اما بهتر است تا یکسال اول بتن در معرض نمکهای یخزدا قرار نگیرد.

همچنین در مورد بتن مسلح باید در نوع نمکهای یخزدا دقت بیشتری کرد، زیرا کلر موجود در نمکهای یخزدا باعث تسریع خوردگی آرماتورهای بتن میشود.

هر چند با کم کردن نسبت آب به سیمان میتوان مقاومت در برابر پوستهشدگی را کاهش داد، اما برای رسیدن به اسلامپ مورد نظر، باید افزودنیهای حباب ساز (یا فوق روان کننده بتن) به بتن اضافه کرد. افزودنیهای حباب ساز به نوبه خود باعث کاهش تخریب ناشی از نمکهای یخزدا میشود.

در شرایط بسیار بد جوی و در صورت استفاده از نمکهای یخزدا، نسبت آب به سیمان، حتی باید کمتر از 0.4 و میزان اسلامپ کمتر از 100 میلیمتر باشد؛ مگر اینکه برای تأمین روانی بتن از افزودنی روان کننده بتن استفاده شود.

مقررات ACI 318 اجازه میدهد، حداکثر %10 دوده سیلیس، %25 خاکستر بادی، %50 روباره آهنگدازی در بتنهایی که در معرض نمکهای یخزدا قرار دارند، استفاده شود. اضافه کردن افزودنیهای معدنی در محدودهی ذکر شده، تأثیری بر مقاومت پوستهشدگی بتنی که خوب طراحی، اجرا و عملآوری شده باشد ندارد. البته در این مواقع، حتماً باید مقاومت در برابر پوستهشدگی توسط آزمایشگاه تأیید شود.

بیشتر بخوانید: مقاومت بتن

مشخصات سیستم حفرات مناسب در بتن سخت شده

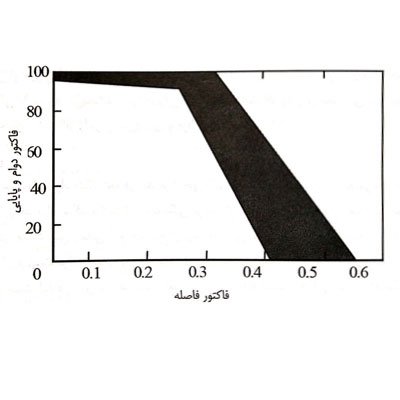

برای محافظت بتن در مقابل چرخهی ذوب – یخ تنها وجود هوا یا دانستن میزان آن در بتن کافی نیست، بلکه باید خصوصیات دیگر سیستم حفرات هوا نیز در محدودهی مجاز باشند؛ برای مثال حبابها باید به طور یکسان در تمام حجم بتن پخش شده باشند تا آب موجود در منافذ مویینه بتواند قبل از انجماد، خود را به حفرات برساند.

این خصوصیات توسط پارامتری به نام فاکتور فاصله بیان میشود. فاکتور فاصله (L) به صورت میانگین فاصلهای که آب باید حرکت کند تا به فضای خالی برسد، تعریف میشود.

|

رابطهی میزان پوزولانها و پوستهشدگی |

|||||

|

مخلوط |

نمونه کنترل |

دارای خاکستر بادی (گروه F) |

دارای روباره |

دارای شیل آهکی |

کاهش روانی (%) |

|

درصد جایگزینی بر حسب وزن سیمان |

0 |

15 |

40 |

15 |

25 |

|

نرخ پوستهشدگی در چرخه بیست و پنجم |

1 |

1 |

1 |

1 |

1 |

|

نرخ پوستهشدگی در چرخه پنجاهم |

2 |

2 |

1 |

2 |

1 |

بتن دارای 335 کیلوگرم مصالح سیمانی، سیمان نوع یک، نسبت آب به مصالح سیمانی 0.50، اسلامپ برابر 75 میلیمتر و مقدار هوا برابر 6% است. روش آزمایش بر اساس ASTM C672 میباشد. در این مقیاس، عدد 1 نشاندهنده مقدار ناچیز پوستهشدگی بدون پیدا شدن سنگدانهها و عدد 2 نشاندهنده شرایط متوسط پوستهشدگی است.

نتایج آزمایشگاهی نشان دادهاند که فاکتور فاصله نباید خیلی بزرگ باشد تا فشار هیدرولیکی بتواند آزاد شود. همانطور که در شکل زیر نشان داده شده است، هر قدر فاصله میان حفرات هوا بیشتر باشد، فشار داخلی ناشی از سرما و یخبندان نیز افزایش مییابد. بدین ترتیب احتمال ترکخوردگی در بتن افزایش یافته و دوام بتن در شرایط سرما و یخبندان کاهش مییابد.

با مشخص بودن درصد حبابهای هوا در بتن و میانگین فاکتور فاصلهی حبابها، میتوان تجسمی از پخش شدگی حبابها در بتن به دست آورد. بنابراین برای دستیابی به بتنی که در مقابل سرما و یخبندان مقاومت خوبی از خود نشان دهد، باید هم درصد حبابهای هوا و هم میانگین فاکتور فاصله در محدودهی مجاز باشد.

میانگین فاکتور فاصله باید کمتر از 0.23 میلیمتر و هر فاکتور فاصله به تنهایی کمتر از 0.26 میلیمتر باشند (این معیار پذیرفته شدهی میزان هوا در بتن سخت شده است و نباید با میزان هوای مورد نیاز مشخص شده در استاندارد CSA A23.1 برای بتن تازه اشتباه گرفته شود).

برای بتنهای توانمند، با نسبت آب به سیمان کمتر از 0.36، میانگین فاکتور فاصله نباید بیشتر از 0.25 میلیمتر باشد. همچنین هیچ یک به تنهایی نباید بزرگتر از 0.3 میلیمتر باشند (مطابق با استاندارد CSA A23.100).

از دیگر متغیرهایی که نشاندهندهی سیستم حفرات مناسب است، سطح مخصوص حبابها (نسبت سطح به حجم) میباشد. سطح مخصوص حبابها نباید کمتر از 25 میلیمتر مکعب بر میلیمتر مربع باشد. فرکانس حبابها نیز باید بین 0.3 تا 0.6 باشد.

تأثیر حباب سازی بر بتن تازه و سخت شده

تأثیر بر خصوصیات بتن تازه

با استفاده از مواد افزودنی حباب ساز در بتن، مخلوط بتن خمیریتری به دست خواهد آمد. با استفاده از این مواد در بتن، آب انداختگی و جداشدگی بتن کاهش یافته و در نتیجه پایداری آن افزایش مییابد. بنابراین به طور کلی، کارپذیری بتن را افزایش میدهد؛ بخصوص در بتن کممایه (بتن با میزان مواد سیمانی کم). حبابهای میکروسکوپی هوا به عنوان ساچمههای هوا عمل میکند که باعث کاهش اصطکاک بین ذرات سیمان و سنگدانه میشود. در نتیجه کارپذیری مخلوط افزایش مییابد. افزایش 0.5 تا 1 درصدی هوا میتواند اسلامپ را 3 سانتیمتر افزایش دهد.

با افزودن 4 درصد هوا، میتوان 12 تا 25 کیلوگرم در متر مکعب از آب مصرفی کاست؛ بدون اینکه اسلامپ بتن کم شود. بنابراین با افزایش هوای ایجاد شده توسط مواد افزودنی حباب ساز، میتوان از میزان آب مورد نیاز کاست. از سوی دیگر، افزودن مواد حباب ساز به بتن چسبندگی را بهبود میبخشد، زیرا افزودن این مواد باعث افزایش لزجت بتن میشود. در نظر داشته باشید ممکن است افزایش چسبندگی، کار را برای بتنریزی و پرداخت دشوارتر کند.

مقاومت بتن

بتن همانند دیگر مواد شکننده، فرآیند ترکخوردگی و گسیختگی، شامل سه مرحله است: ترک خوردن اولیه، رشد آرام ترک و انتشار دینامیکی ترک که منجر به گسیختگی ماده میشود. انتشار این ترکها در ملات بتن زمانی که حبابهای ریز به صورت پراکنده قرار داشته باشند، به تعویق میافتد، زیرا لازم است ترک حباب را دور بزند.

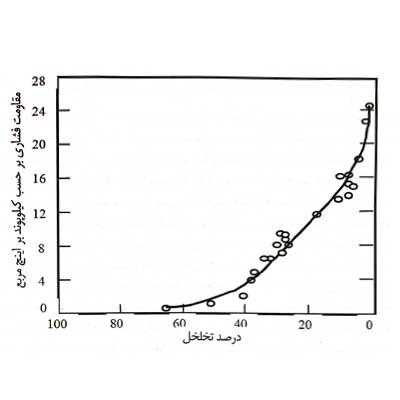

این فرآیند در دیگر مواد شکنندهی همگن به خوبی شناخته شده است، اما در بتن به صورت دقیق بررسی نشده است. فاکتور اصلی که مقاومت مواد شکننده را کنترل میکند، تخلخل است.

مدلهای زیادی رابطهی بین تخلخل و مقاومت را پیشنهاد کردند که بهترین این روابط، رابطهی زیر است:

e-kxp × S=SO

که در آن S مقاومت، SO مقاومت اولیه، p تخلخل و k ثابتی است که به شرایط وابسته است. رابطه مذکور، رابطهای کلی است و نشان میدهد که با افزایش تخلخل مخلوطه بتنی، مقاومت آن کاهش مییابد.

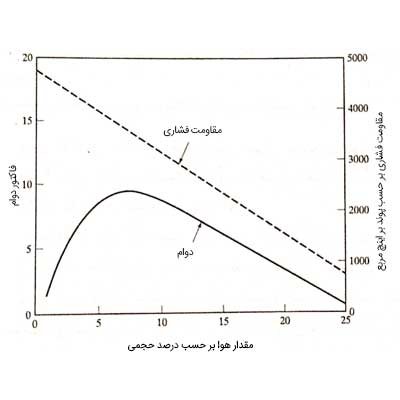

بنابراین افزودن حباب به بتن، باعث کاهش مقاومت فشاری، خمشی و مدول الاستیسیته میشود. همانطور که در شکل زیر با استفاده از نتایج آزمایشگاهی نمونههای بتنی نشان داده شده است، با کاهش میزان تخلخل، مقاومت فشاری به صورت نمایی افزایش یافته است.

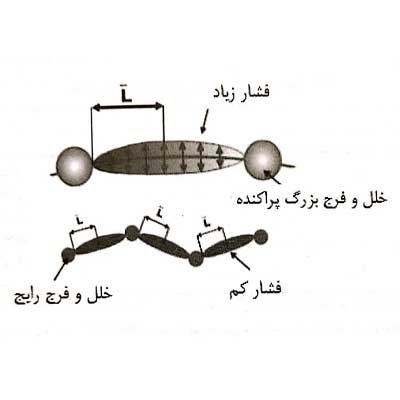

کاهش مقاومت فشاری بتن به خاطر استفاده از حباب سازها با وجود بعضی شرایط، از جمله: دمای زیاد، افزایش نسبت آب به سیمان، استفاده از سنگدانههای گرد به جای گوشهدار و افزایش میزان قلیایی بودن سیمان بیشتر میشود، زیرا این عوامل باعث انباشتگی بیشتر حبابهای اطراف سنگدانههای درشت میشوند و بتن از همین نقاط شکسته میشود.

این مشکل که جمعشدگی حبابهای هوا نامیده میشود، پدیدهای است که به طور تصادفی در بتن پراکنده شده و سبب کاهش قابل توجه در مقاومت فشاری بتن میگردد.

در این پدیده، حبابهای هوا اطراف درشت دانهها تجمع پیدا کرده و در قسمت سطح تماس خمیر با سنگدانه، ناحیهی متمرکز ضعیفی را تشکیل میدهد. بنابراین بارهای وارده بین خمیر سیمان و سنگدانه به دلیل وجود این ناحیه ضعیف به خوبی منتقل نشده و سبب کاهش مقاومت میشود.

این پدیده در شکل بالا نشان داده شده است. این پدیده را میتوان بر اساس معیار چشمی دستهبندی کرد. مقیاس «صفر» نشاندهنده عدم وجود حباب هوای اطراف درشت دانه است. عدد «1» نشاندهنده وجود حباب هوا و تجمع کم و ناپیوسته آن اطراف درشت دانه میباشد.

مقیاس «2»، نشاندهنده این است که اکثر یا همه سنگدانهها توسط لایهای از حباب هوا محاصره شدهاند و در آخر مقیاس «3»، نشاندهنده وجود چندین لایه حباب هوا اطراف سنگدانهها است.

هنگامی که در بتن از مواد حباب ساز استفاده شود، دسترسی به مقاومتهای زیاد دشوار خواهد شد. بعضی از این قبیل کاهش مقاومتها در مقابل دیگر منافع افزودنیهای حباب ساز مانند افزایش کارپذیری، افزایش مقاومت در مقابل یخبندان قابل چشمپوشی است. افزایش 1 درصدی هوا، باعث کاهش 3 تا 5 درصدی مقاومت فشاری میشود (در محدودهی 21 تا 30 مگاپاسکال).

هر چه مقاومت اولیه بتن بیشتر باشد، این افت مقاومت نیز بیشتر است؛ حتی در بعضی مواقع تا 9 درصد از مقاومت بتن میکاهد. در روسازیهای بتنی ممکن است صفر تا 20 درصد از مقاومت فشاری کم شود.

با اضافه شدن هر درصد هوا به بتن، مقاومت خمشی نسبت به مقاومت فشاری افت کمتری دارد؛ یعنی به ازای 1 درصد هوا، مقاومت خمشی 2 تا 4 درصد کاهش مییابد. لازم به ذکر است، وقتی از افزودنیهای حباب ساز بر پایهای غیر از وینسول رزین استفاده میشود، مقاومت فشاری و خمشی نسبت به زمانی که وینسول رزین استفاده میشود، کاهش بیشتری مییابد.

از طرفی استفاده از مواد افزودنی حباب ساز بر مدول الاستیسیته بتن نیز مؤثر است. با اضافه شدن یک درصد هوا به بتن، مدول الاستیسیته 2.5 تا 6 درصد کم میشود. بنابراین میتوان نتیجه گرفت که افزایش هوا در بتن، باعث بهبود ویژگیهای بتن تازه و تأثیر منفی بر بتن سخت شده خواهد شد که این تأثیر منفی بر مقاومت فشاری بیشتر از مقاومت خمشی میباشد.

بیشتر بخوانید: ساختار بتن

مقاومت بتن در برابر حملات سولفاتی

مقاومت سولفاتی با استفاده از مواد حباب ساز، به طور غیرمستقیم افزایش مییابد، زیرا وقتی به بتن مواد حباب ساز اضافه میشود، میتوان در اسلامپ ثابت نسبت آب به سیمان را کاهش داد. در نتیجه دوام بتن در برابر خاکها و آبهای سولفاتی بالا میرود.

مقاومت در برابر واکنش قلیایی – سیلیکاتی

در صورت استفاده از سنگدانههای سیلیسی برای ساخت بتن، هیدروکسیدهای قلیایی حاصل از واکنش هیدراتاسیون با سیلیس سنگدانهها واکنش میدهد و واکنش انبساطی ایجاد میشود که باعث شکسته شدن بتن میشود؛ اما با استفاده از افزودنی حباب هوا ساز بتن، مخلوط بتن در مقابل این پدیده مقاومتر میشود.

عوامل مؤثر بر حباب سازی در افزودنی حباب ساز بتن

میزان هوای تولید شده، توزیع آن در ساختار بتن و نیز پایداری حبابها در مراحل مختلف از هنگام ساخت بتن تا اجرای آن، به عوامل مختلف بستگی دارد. این عوامل در ادامه بررسی شدهاند:

نوع سیمان

سیمان منبع اصلی یونهای کلسیم است که به دیوارههای حبابها میچسبد و بار سطحی ذرات سیمان، فرصت مناسبی برای تشکیل حبابهای هوا فراهم میکند. از طرفی سیمان معمولاً لزجت خمیر را افزایش میدهد و در نتیجه، میتواند به پایداری حبابها کمک کند.

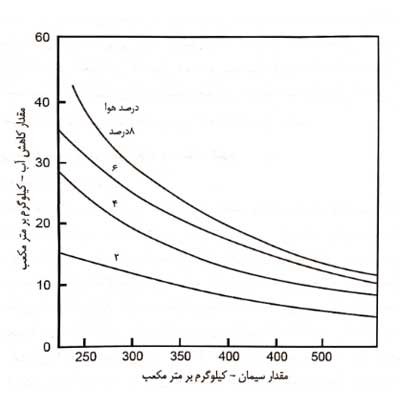

از آنجا که ذرات سیمان باردار هستند، میتوانند سر آبدوست سورفکتانتها را قبل از تشکیل حبابها جذب کنند. بنابراین هر چه سیمان بیشتر یا ریز دانهتر باشد، سر آبدوست سورفکتانتهای بیشتری را جذب میکند و در نتیجه، حباب کمتری تولید میشود. با زیاد شدن سیمان از 240 کیلوگرم تا 360 کیلوگرم به ازای هر متر مکعب بتن، میزان افزودنی حباب ساز باید دو برابر شود تا میزان هوا ثابت بماند.

محتوای قلیایی سیمان (Na2O) وقتی که در آب اختلاط محلول میشود، بر فرآیند حباب سازی تأثیر میگذارد. بدینترتیب که به ازای مقدار مشخص افزودنیهای حباب ساز، میزان هوا با زیاد شدن میزان قلیایی سیمان زیاد میشود.

سیمانهایی که میزان قلیایی آنها کم است، ممکن است 20 تا 40 درصد (بعضی اوقات بیش از 70 درصد) افزودنی حباب ساز بیشتری نسبت به سیمان با خاصیت قلیایی زیاد لازم داشته باشد تا بتواند میزان هوای یکسانی تولید کند.

|

رابطه بین اندازهی ذرات سیمان و میزان هوای خمیر |

|

|

اندازه ذرات سیمان (شماره الک طبق استاندارد BS) |

درصد هوا بر حسب حجم خمیر |

|

52 – 20 |

44.1 |

|

100 – 52 |

32 |

|

200 – 140 |

24.8 |

|

بالاتر از 200 |

21 |

دلیل این امر این است که افزایش غلظت قلیایی در محلول غلظت یونهای کلسیم را کم میکند و از آنجا که سورفکتانتها در حضور یون کلسیم تهنشین میشوند، کم شدن غلظت یون کلسیم باعث میشود سورفکتانتهای بیشتری در محلول باقی بماند که باعث کشش سطحی کمتر و در نتیجه، ایجاد حبابهای هوای بیشتر میشود.

حضور سیمان به طور غیرمستقیم نیز بر میزان هوای بتن مؤثر است، مثلاً وجود روغنها و رزینهایی که از زمان فرآیند تولید سیمان در آن باقی میماند، ممکن است باعث ایجاد هوا در بتن شود.

سنگدانهها

سنگدانههای مختلف به خاطر تفاوت عمده در منبع و فرآیند تولید، تأثیرات متفاوتی بر میزان هوا میگذارند. با این وجود با بررسی آزمایشهای متفاوت، نتایج کلی به دست آمده که در ادامه بیان خواهد شد.

از مهمترین خصوصیات سنگدانهها که بر میزان هوا در بتن تأثیر میگذارد، دانهبندی سنگدانهها است. افزایش سنگدانههای درشت دانه باعث کاهش میزان هوای بتن میشود، زیرا میزان ملات در واحد حجم بتن کم میشود.

افزایش میزان ریز دانه ماسه (الک نمرهی 30 تا 100) در دانهبندی، میزان هوای نهایی موجود در بتن را زیاد میکند، زیرا ماسههای موجود در بتن با زندانی کردن حبابهای هوا در فضای خالی بین دانهها باعث ایجاد حباب هوا میشوند. در نظر داشته باشید در ماسههای بسیار ریز (کوچکتر از الک 100) این تأثیر کم میشود، زیرا اندازهی این بخش از ماسه به اندازهی بزرگترین حبابها میرسد.

البته تأثیر دانهبندی ماسه نیز در ملاتهای پرماسه مهم است؛ مثلاً در بتن معمولی که میزان ماسه کمتر از 50 درصد کل سنگدانه است، این تأثیر به چشم نمیآید.

علاوه بر اندازهی سنگدانهها، گردگوشه بودن یا تیزگوشه بودن سنگدانه نیز بر میزان هوا مؤثر است، در حالت کلی سنگدانههای شکسته هوای کمتری نسبت به سنگدانههای دیگر ایجاد میکنند. هوای محبوس شده در حفرات سنگدانهها که در طول فرآیند جذب آب در سنگدانه محبوس شدهاند، زمان بتنریزی و گیرش از سنگدانهها خارج میشوند و باعث ایجاد حباب در بتن میشوند.

وقتی از سنگدانههایی که اشباع جزئی هستند در بتن استفاده میشود، حبابهای هوایی که حدود 100 میکرومتر قطر دارند، در سطح سنگدانههای درشت دانه تشکیل میشوند و کاهش مقاومت قابل توجهی را در بتن ایجاد میکنند.

مواد سیمانی مکمل

خاکستر بادی: خاکستر بادی از سیمان ریز دانهتر است. بنابراین با اضافه شدن خاکستر بادی به بتن، مساحت سطح بیشتر شده و در نتیجه، میزان افزودنی حباب ساز بیشتری برای رسیدن به میزان حباب یکسان نیاز است؛ هر چند حبابهای ایجاد شده نسبتاً پایدارترند.

کربن موجود در خاکستر بادی نیز باعث کاهش میزان هوا میشود، زیرا میتواند سورفکتانتها را به خود جذب کند. بنابراین هر چه میزان کربن خاکستر بادی بیشتر باشد، میزان حباب در بتن کاهش مییابد. خاکستر بادی که افت ناشی از احتراق کمتری دارد، لزوماً میزان کربن واکنشپذیری کمتری نیز دارد.

هر چند بعضی از خاکسترهای بادی با میزان افت ناشی از احتراق بالا لزوماً شامل میزان قابل توجه کربن فعال نیستند، این امر احتمالاً به خاطر فازهای کربن است که در طول سرد شدن در محفظهای شیشهای حبس میشوند و از جذب شدن سورفکتانتها توسط کربنها جلوگیری میکنند.

روباره کوره آهنگذاری: این مواد همانند خاکسترهای بادی بسیار ریز دانهتر از ذرات سیمان هستند. بنابراین استفادهی بیش از 50 درصد این مواد در بتن، باعث کاهش قابل توجه حباب ایجاد شده در بتن میشود؛ به طوری که برای رسیدن به سیستم هوای مورد نظر، باید تا دو برابر افزودنی حباب ساز بیشتری مصرف کرد. از طرفی این مواد برخلاف خاکستر بادی دارای کربن نیستند و در نتیجه، از این طریق بر میزان حبابها تأثیر نمیگذارند.

دوده سیلیس: این مواد تنها به خاطر اینکه ریز دانهتر از سیمان هستند، ممکن است باعث کاهش میزان حباب ایجاد شده شوند و از آنجا که از این مواد در حدود 5 تا 10 درصد وزنی سیمان در بتن استفاده میشود، تأثیر بیشتری بر پایداری حبابهای هوا ندارند.

افزودنیهای شیمیایی و عوامل رنگساز

با توجه به اینکه افزودنیهای شیمیایی انواع بسیار گوناگونی دارند، باید در استفادهی این مواد به همراه افزودنی حباب ساز دقت مضاعف شود، زیرا بسته به نوع این مواد و زمان اضافه شدن ممکن است میزان هوا کم یا زیاد شود.

برای مثال استفاده از فوق روان کنندهها با توجه به فرمولبندی آنها و میزان اسلامپ بتن، میتواند میزان هوا را کم یا زیاد کند. فوق روان کنندههای بر پایه نفتالین میزان هوا را زیاد و فوق روان کنندههای بر پایه ملامین، میزان هوا را کم میکنند و یا بیتأثیرند.

وقتی که از افزودنیهای کاهندهی آب بر پایهی لیگنوسولفونات استفاده میشود، افزودنی حباب هوا ساز بتن کمتری مورد نیاز است، زیرا لیگنوسولفونات خود تا حدی باعث ایجاد حباب هوا میشود؛ هر چند به تنهایی به عنوان عامل حباب ساز عمل نمیکند.

از سوی دیگر، اگر مقاومت در برابر یخبندان بتنهای حباب سازی شده که حاوی فوق روان کنندهها هم هستند بررسی شود، مشخص خواهد شد که این بتنها، مقاومت خوبی در برابر یخبندان دارند، حتی اگر فاکتور فاصلهی بزرگی هم داشته باشند.

استفادهی مقدار کمی کلسیم کلرید که در هوای سرد برای زودگیر شدن بتن استفاده میشود، تأثیر کمی بر سیستم حفرات هوا دارد، اما اگر همزمان با افزودنیهای حباب ساز مصرف شود، ممکن است با سورفکتانتها واکنش دهد و از میزان حبابهای هوا بکاهد.

بنابراین بهتر است این گونه مواد شیمیایی بعد از پایدار شدن حبابها به بتن اضافه شود. استفاده از مواد رنگساز از جمله موادی که دارای کربن سیاه هستند، میزان حبابها را کاهش خواهد داد.

فرایند ساختن بتن با حضور حباب ساز بتن

پایدار شدن حبابهای هوا از شروع فرآیند اختلاط بتن آغاز میشود و با تغییر شرایط، نظیر تغییر نوع دستگاهها و تغییر شرایط محیطی، میزان هوا نیز دستخوش تغییر میشود. نحوهی اختلاط و شرایط بتن در هنگام مخلوط شدن بر میزان هوای بتن مؤثر است. در ادامه، تأثیر بعضی از این عوامل بر میزان هوای بتن بررسی شده است:

نوع مخلوط کن: اگر تیغههای مخلوطکن که برای اختلاط بتن استفاده میشود، ساییده شده باشد و یا بتن به آن چسبیده باشد، میزان هوای کمتری در بتن ایجاد میشود. همچنین برای به دست آوردن میزان هوای بیشتر، بهتر است بتن کمتر از ظرفیت دستگاه پر شود.

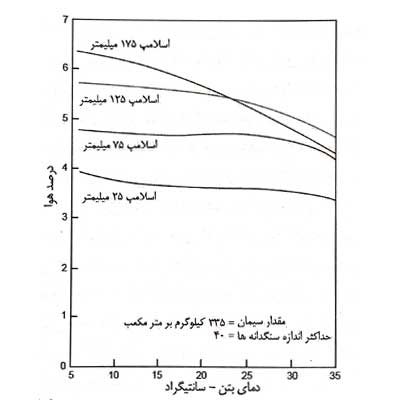

دما: شکل زیر میزان هوای بتن نسبت به دمای بتن در زمان اختلاط را نشان میدهد. وقتی دما زیاد میشود، هیدراتاسیون تسریع میشود. بنابراین آب کمتری در اختیار خواهد بود تا حبابها تشکیل شوند. اما میتوان گفت دما در میزان فاکتور فاصله نهایی تأثیر کمی دارد. همچنین دمای بالا در زمان بتنریزی به هنگام استفاده از بعضی حباب سازها باعث چسبیدن و جمع شدن حبابها به سطح ذرات سنگدانهها میشود و باعث کاهش مقاومت بتن میگردد.

علاوه بر اینها، افزودنیهای متفاوت در دماهای مختلف عملکرد متفاوتی دارند. بعضی در آب سرد و بعضی در آب گرم و بعضی در تمام دماها نتیجهی مطلوب دارند.

روانی بتن: افزایش اسلامپ تا 150 میلیمتر میزان هوا را زیاد میکند، اما بتن با اسلامپ بیشتر از 150 میلیمتر میزان هوای کمتری دارد، زیرا در بتن با روانی زیاد پایداری حبابها کاهش مییابد.

زمان اختلاط: حجم هوا در اوایل زمان اختلاط زیاد میشود، اما به تدریج با طولانی شدن اختلاط کاهش مییابد. در بعضی موارد ممکن است مدتی بعد از پایان اختلاط، دوباره به بتن آب اضافه شود و بتن مجدداً مخلوط گردد. در این فرآیند معمولاً با افزایش میزان هوا مواجه خواهیم بود.

حمل و نقل و بتنریزی در حضور حباب هوا ساز بتن

یکی دیگر از عوامل که تأثیر زیادی بر میزان هوای بتن دارد، حمل و نقل بتن، روش اجرا و جایدهی بتن است. در ذیل، تأثیر این عوامل بر میزان هوای بتن به اجمال بررسی خواهد شد.

حمل و نقل: به طور کلی، 1 تا 2 درصد از میزان هوا در طول تخلیه از مخلوطکن و حمل به محل اجرای پروژه از دست میرود. البته این امر به کیفیت پایداری حبابها در بتن که به اجزای بتن، مدت زمان حمل، میزان تکان خوردن در زمان حمل، دما و اسلامپ بتن وابسته است، بستگی دارد. اگر بتن در محل ساخته شود، میزان کمتری از هوای بتن از دست میرود.

بتنریزی: به طور کلی دو روش برای اجرای بتن وجود دارد: مکانیزم سقوط آزاد و پمپ کردن با فشار. در روش اول با کاهش میزان هوا رو به رو هستیم، زیرا حبابهای هوا بسیار شکننده و سبک هستند. بنابراین زمانی که به بتن ضربه ناگهانی وارد شود یا از ارتفاع بیشتر از دو متر ریخته شود، ممکن است که حبابها به سطح بتن بیایند و از بین بروند.

در این فرآیند، بیشتر حبابهای درشتتر از بین میروند. اما در مورد روش دوم، در فشار زیاد حبابها ممکن است آنقدر فشرده شوند که در آب حل شوند. هر چه حبابها ریزتر باشند و کشش سطحی کمتر باشد، برای انحلال در آب مساعدتر هستند. بنابراین هر چه میزان فشار کمتر باشد، میزان از دست رفتگی حبابهای هوا کمتر خواهد بود.

لرزاندن بتن: حتی 15 ثانیه لرزاندن بتن، میزان هوا را به اندازهی قابل ملاحظهای کم میکند. هر چه اسلامپ بیشتر یا زمان لرزاندن بیشتر باشد، هوای بیشتری از دست میرود. هر چه فرکانس لرزاننده بالاتر باشد، میزان از دست رفتگی هوا نیز بیشتر میشود و در نهایت، هر چه حجم بتنی که تحتتأثیر لرزاندن مشخص قرار دارد بیشتر باشد، تأثیر لرزاندن به سیستم حفرات هوا کمتر میشود.

پرداخت سطح بتن: استفاده از شمشههای لرزاننده که تنها سطح بتن را میلرزاند، برخلاف ویبراتورهای معمولی دارای فرکانس کمتری هستند و معمولاً حبابهای درشتتر را تحتتأثیر میگذارند. در حین پرداخت، ترکیدن حبابهای سطح بتن کاملاً مشهود است.

البته گرمای ناشی اصطکاک فرآیند پرداخت نیز باعث از دست رفتن حبابها در سطح بتن میشود. پرداخت بیش از حد، باعث پدیدهی آب انداختگی در لایههای سطحی بتن شده و به دنبال آن، نفوذپذیری بتن زیاد شده و بتن در مقابل فرآیند یخبندان آسیبپذیرتر میشود.

در جدول ذیل به صورت خلاصه، عوامل مؤثر بر سیستم حبابهای هوا و راههای کنترل آن بیان خواهد شد.

|

تأثیر طرح اختلاط و مواد تشکیلدهندهی بتن بر فرآیند حباب سازی |

|||

|

مشخصات/ مواد |

اثرها |

راهنمایی |

|

|

سیمان پرتلند |

میزان قلیایی سیمان |

میزان هوا با افزایش میزان قلیایی سیمان افزایش مییابد. |

اگر میزان قلیایی سیمان یا منبع سیمان عوض شد، درصد افزودنی حباب ساز اصلاح شود. |

|

برای سیمانهایی با خاصیت قلیایی زیاد، افزودنی حباب ساز کمتری نیاز است. |

برای سیمانهای با خاصیت قلیایی بالا، درصد افزودنی حباب ساز تا 40 درصد کاهش یابد. |

||

|

ممکن است سیستم حبابهای هوا در بعضی از ترکیبهای تراز قلیایی سیمان و افزودنی حباب ساز ناپایدار باشد. |

|||

|

نرمی سیمان |

میزان هوا با افزایش میزان نرمی سیمان کاهش مییابد. |

اگر میزان نرمی یا منبع سیمان عوض شد، درصد افزودنی حباب ساز اصلاح شود. برای سیمانهای بسیار نرم تیپ lll، میزان افزودنی حباب ساز دو برابر شود. |

|

|

میزان سیمان در بتن |

میزان هوا با افزایش میزان سیمان کاهش مییابد. |

اگر میزان سیمان بتن افزایش یافت، میزان افزودنی حباب ساز نیز افزایش یابد. |

|

|

با افزایش میزان سیمان، حبابها ریزتر و تعدادشان بیشتر میشود. |

|||

|

آلودگی سیمان |

میزان حباب هوا در بتن میتواند به علت وجود روغن در سیمان (ناشی از دستگاه آسیاب سیمان) تغییر کند. |

بررسی کنید که سیمان محدودیتهای (ASTM C150) را در مورد میزان حبابهای روی ملات سیمان برآورده میسازد یا خیر. |

|

|

مواد سیمانی مکمل |

خاکستر بادی |

میزان هوا با افزایش میزان افت ناشی از احتراق (میزان کربن) کاهش مییابد. |

اگر میزان افت ناشی از احتراق یا منبع خاکستر بادی عوض شد، درصد افزودنی حباب ساز اصلاح شود. |

|

ممکن است سیستم حبابهای هوا در بعضی از ترکیبهای خاکستر بادی، سیمان و افزودنی حباب ساز ناپایدار باشد. |

انجام آزمایش شاخص کف برای تخمین میزان افزایش درصد افزودنی حباب ساز. مخلوطهای آزمایشی برای تخمین میزان حبابهای هوا ساخته شود. |

||

|

روباره کوره آهنگدازی |

میزان هوا با افزایش میزان نرمی روباره کوره آهنگدازی کاهش مییابد. |

برای روباره آهنگدازی بسیار نرم، میزان افزودنی حباب ساز دو برابر شود. |

|

|

دوده سیلیس |

میزان هوا با افزایش میزان دوده سیلیس کاهش مییابد. |

به ازای 10 درصد دوده سیلیس، میزان افزودنی حباب ساز دو برابر شود. |

|

|

متاکائولن |

تأثیر قابل توجهی ندارد. |

اگر نیاز بود اصلاحات لازم در میزان افزودنی حباب ساز انجام شود. |

|

|

افزودنیهای شیمیایی |

کاهندهی آب |

وقتی از افزودنیهای کاهندهی آب استفاده شود، ممکن است فاکتور فاصله افزایش یابد. |

مخلوطهای آزمایشی برای تخمین میزان فاکتور فاصلهی سیستم حبابهای هوا ساخت شود. |

|

کندگیر کنندهها |

تأثیری مشابه افزودنیهای کاهنده آب دارد. |

درصد افزودنی حباب ساز اصلاح شود. |

|

|

تندگیر کنندهها |

تأثیر کمی بر میزان حبابهای هوا دارد. |

نیازی به اصلاح افزودنی حباب ساز نیست. |

|

|

فوق روان کنندهها |

اگر از افزودنیهای فوق روان کننده بر پایهی لیگنوسولفونات استفاده شود، میزان هوا به طور محدود افزایش مییابد. |

درصد افزودنی حباب ساز اصلاح شود. |

|

|

با استفاده از فوق روان کنندهها در بتن فاکتور فاصله افزایش مییابد. |

|||

|

سنگدانه |

اندازه بزرگترین سنگدانه |

میزان حباب هوای مورد نیاز، با بزرگ شدن حداکثر اندازهی سنگدانه کمتر میشود. |

میزان هوای مورد نیاز کاهش یابد. |

|

میزان هوا با افزایش میزان ماسه آهنگدازی افزایش مییابد. |

در مخلوطهایی که میزان ماسه زیادی دارند، میزان افزودنی حباب ساز کاهش داده شود. |

||

|

اگر ماسه دارای شکستگی متوسط باشد، فرآیند حباب سازی بهتر صورت میگیرد. |

میزان شکستگی ماسه را مشخص کرده و مطابق با آن درصد افزودنی حباب ساز اصلاح گردد. |

||

|

میزان آب مخلوط و اسلامپ |

خواص شیمیایی آب |

آبهای سخت موجب کاهش میزان حباب میشود. |

میزان افزودنی حباب ساز را افزایش دهیم. |

|

رشد جلبکها ممکن است میزان حباب را افزایش دهد. |

|||

|

نسبت آب به مصالح سیمانی |

میزان هوا با افزایش میزان نسبت آب به سیمان افزایش مییابد. |

با افزایش نسبت آب به سیمان، میزان افزودنی حباب ساز کاهش یابد. |

|

|

اسلامپ |

میزان هوا در اسلامپهای حدود میلیمتر افزایش مییابد. |

متناسب با اسلامپ مورد نظر، میزان افزودنی حباب ساز اصلاح شود. |

|

|

در بتنهایی با اسلامپهای بسیار زیاد، میزان هوا کاهش مییابد. |

از ریختن آب اضافی در بتن، برای رسیدن به اسلامپ بیشتر اجتناب شود. |

||

|

در بتنهایی با اسلامپ کم، ایجاد حبابهای هوا مشکل است. |

افزودنی حباب ساز بیشتری استفاده شود؛ تا 10 برابر حالت معمول. |

||

|

فرآیند ساخت |

ترتیب اختلاط |

اگر اختلاط کلیه اجزای بتن همزمان انجام شود، میزان هوا کاهش مییابد. |

افزودنی حباب ساز را به آب اولیه ماسه اضافه کنیم. |

|

اگر سیمان ابتدا ریخته شود، سبب افزایش مقدار هوای بتن میشود. |

|||

|

ظرفیت همزن |

با افزایش ظرفیت همزن، مقدار حباب ایجاد شده در بتن افزایش مییابد. |

مخزن بیش از ظرفیتش پر نشود. |

|

|

مدت هم زدن |

استفاده از سیستم مخلوطکن مرکزی، در صورت اختلاط بتن تا زمان 90 ثانیه، سبب افزایش مقدار هوای بتن میشود. |

برای هر مخزن مدت زمان بهینه برای هم زدن تخمین زده شود. |

|

|

در صورت استفاده از کامیون مخلوطکن میزان هوا افزایش مییابد. |

مخلوط را بیش از حد همنزنید. |

||

|

مخلوط کردن کوتاه مدت (حدود 30 ثانیه) سبب کاهش میزان هوا شده و تأثیر نامطلوب بر سیستم هوا – تخلخل خواهد داشت. |

مدت زمان بهینه برای هم زدن تخمین زده شده (حدود 60 ثانیه). |

||

|

سرعت همزن |

میزان حباب هوا در همزنهایی با سرعتی در حدود 20 دور در دقیقه به تدریج افزایش مییابد. |

مطابق با راهنمای همزن عمل شود. |

|

|

ممکن است میزان حباب هوا در همزنهایی با سرعت بیشتر از 20 دور در دقیقه کاهش یابد. |

تا حد امکان از همزن تمیز استفاده شود. |

||

|

اندازهگیری میزان افزودنی |

دقت در اندازهگیری میزان افزودنی حباب ساز قطعاً بر سیستم حفرات حباب تأثیرگذار است. |

از توزین و توزیع افزودنی به صورت دستی خودداری شود. |

|

|

حمل و نقل |

حمل و نقل |

1 تا 2 درصد از حبابها معمولاً در مدت زمان انتقال از بین میروند. |

اضافه کردن کمی آب و دوباره هم زدن مخلوط، میتواند کاهش اسلامپ و حبابها را جبران کند. |

|

میزان از دسترفتگی حبابها در وسایل نقلیه بدون همزن، سریعتر است. |

در صورت نیاز، مقداری افزودنی حباب ساز نیز اضافه شود. |

||

|

زمان حمل و نقل |

مدت انتقال طولانی و بدون هم زدن موجب کاهش میزان حبابها میشود. در هوای گرم از دست رفتگی حبابها بیشتر است. |

افت شدید میزان حبابها ممکن است علتی غیر از حمل و نقل داشته باشد. مدت زمان انتقال بتن تا حد امکان کم باشد. دمای بتن در طول انتقال محدودهی تعیین شده باشد. |

|

|

روشهای بتنریزی |

پمپ کردن |

2 تا 3 درصد از میزان حباب هوا کاسته میشود. |

طرح اختلاط مناسب موجب پایداری بیشتر حبابها میشود. |

|

تأثیر زیادی بر سیستم حبابهای هوا نمیگذارد. |

از ساخت بتن با اسلامپ زیاد و میزان حباب هوای زیاد اجتناب شود. |

||

|

تأثیر ناچیزی بر دوام بتن در برابر یخبندان دارد. |

میزان فشار پمپ تا حد امکان کم باشد. |

||

|

شاتکریت |

به طور کلی، شاتکریت مرطوب موجب کاهش میزان حباب بتن میشود. |

میزان حباب هوا به اندازهی بیشترین حد محدودهی مجاز باشد. |

|

|

پرداخت سطح بتن و شرایط محیطی |

لرزاندن دروانی |

لرزاندن بتن برای مدت زمان طولانی و با فرکانس بالا موجب از دست رفتن حباب موجود در بتن میشود. |

بتن بیش از حد لرزانده نشود. از استفادهی لرزانندههایی با فرکانس بیشتر از 1000 لرزش بر دقیقه خودداری شود. |

|

لرزاندن بتن در حد مناسب بر سیستم حباب هوا تأثیر ندارد. |

|||

|

پرداخت سطح بتن |

پرداخت سطح بتن برای مدت زیاد موجب از دست رفتن حبابهای لایههای سطحی بتن میشود. |

تا زمانی که آب انداختگی روی سطح بتن وجود دارد از پرداخت آن خودداری کنید. |

|

|

از آبپاشی بتن، قبل از پرداخت آن خودداری شود. از مالههای فلزی برای سطح خارجی دالها استفاده نکنید. |

|||

|

دمای محیط |

میزان حبابهای هوا با افزایش دما کاهش مییابد. |

با افزایش دمای محیط، افزودنی حباب ساز را نیز افزایش دهید. |

|

|

تغییرات دما تأثیر قابل توجهی بر فاکتور فاصله نمیگذارد. |

|||

روشهای متفاوتی برای اندازهگیری میزان هوای موجود در حالت تازه یا سخت شده بتن در دسترس است که تعدادی از آنها در ادامه بررسی خواهد شد.

روشهایی برای اندازهگیری میزان هوا در بتن

روش وزنی

میزان هوای موجود در بتن تازه را میتوان از اندازهگیری وزن مخصوص بتن و اندازهگیری وزن و چگالی مواد تشکیلدهندهی آن به دست آورد. این فرآیند توسط ASTM-C138 استاندارد شده است.

این روش بسیار دقیق است، اما به شرطی که چگالی اجزای بتن به دقت اندازهگیری شده باشد. زمان مورد نیاز برای اندازهگیری متغیر است و بسته به اینکه آیا وزن مخصوص دقیق اجزا در دسترس است یا نیاز به اندازهگیری دارد، ممکن است در حدود 45 دقیقه تا 2 ساعت متغیر باشد.

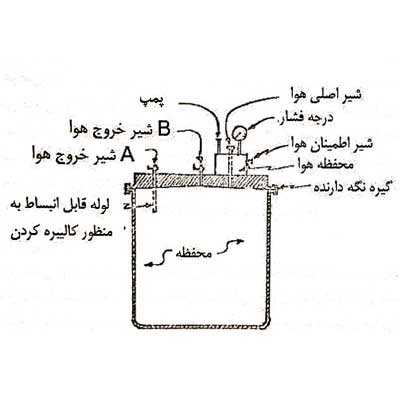

روش حجمی (مستقیم)

روش حجمی یا مستقیم بر اساس اندازهگیری میزان هوای بتن تازه توسط خارج کردن هوا از حجم اندازهگیری شده بتن است و اندازهگیری مستقیم حجم هوا میباشد. این روش توسط پیرسون ابداع شد و توسط منزل تکمیل گشت و در ASTM C173 تشریح شده است.

این روش شامل اختلاط حجم بتن با حجم مشابه آب در محفظه بسته است و به گونهای طراحی شده که به عنوان پیکومتر عمل کند. در ابتدا حجمهای مجرای بتن و آب محفظه را پر میکنند، اما بعد از اختلاط، با لرزیدن و چرخیدن محفظه، هوای داخل بتن آزاد میشود و در قسمت درجهبندی شدهی بالای محفظه جمع میشود.

آن قسمت از کل هوا که در حفرات سنگدانه نگه داشته شده است، اساساً توسط دانهها نگه داشته میشوند. زمان مورد نیاز برای اندازهگیری دقیق میزان هوا حدود 45 دقیقه است.

روش فشار

این روش توسط ولکر و کلین در 1946 ارائه شد. این روش بر اساس قانون بویلزاستوار است: در دمای مشخص حجم جرم مشخص هوا با فشار مؤثر وارد بر هوا به نسبت معکوس تغییر میکند، مشروط بر اینکه فشار بیشتر از 1 اتمسفر نباشد؛ زیرا هوا تنها جزو بتن است که به طور محسوس تراکمپذیر است.

هر گونه کاهش حجم در نمونهی بتن تازه به علت افزایش فشار خارجی به هوای داخل نمونه نسبت داده میشود. با افزایش فشار بر نمونه در محفظه بسته شده و اندازهگیری نتیجهی کاهش حجم، میزان هوا در نمونه قابل محاسبه است.

هر هوای محبوس شده در حفرهها در داخل ذره سنگهای نفوذپذیر در میزان محاسبه شده حساب میشود. از آنجا که هوایی که اینچنین واقع شده مورد نظر موضوع کنترل فرآیند نیست، مقدار ناخالص تحت ضریب تصحیح قرار میگیرد.

برای به دست آوردن ضریب تصحیح، باید نمونهی سنگدانههای اشباع شده را همانند بتن مورد آزمایش قرار داد. بنابراین میزان هوای ذرات تشکیلدهندهی سنگدانه به دست میآید.

استفاده از نمونهای که در گرمکن خشک شده، برای مثال، حتی بعد از خیساندن طولانی، ممکن است شامل مقدار متفاوت میزان هوا نسبت به انجام مواد یکسان به دست آمده از معدن باشد. برای این روش، استاندارد ASTM C231 مشخص شده است.

روش فشار زیاد

این روش توسط لیندی معرفی شده است. روش فشار زیاد، معمولاً برای بتن سخت شده قابل استفاده میباشد. این روش شامل فشرده کردن هوا به وسیلهی فشار هیدرولیکی در نمونه خشک شده در گرمکن و پیش مرطوب شده است، اما به جای استفاده از فشار 10psi همانند فشار برای بتن تازه، فشار 5000psi استفاده میشود.

بعد از به کار بردن ضریب تصحیح اندازهی میزان هوا به دست میآید. در نظر داشته باشید این روش استفادهی وسیعی ندارد.

روش برش عرضی

روش برش عرضی به اندازهگیری میزان هوا در بتن سخت شده مربوط است. این روش شامل: برش نمونه، صیقل دادن سطح برش و اندازهگیری شکافهای کلی سطحی که توسط حبابهای هوا ایجاد شده است.

با استفاده از این روش، اطلاعات مهمی دربارهی خصوصیات حفرههای هوای نمونه مشخص خواهد شد. این اطلاعات شامل اندازهی حبابهای هوا، توزیع، فاصلهبندی و میزان کل هوا است. این روش در استاندارد ASTM C457 شرح داده شده است.

روش اندازهگیری نقاط

روش اندازهگیری نقاط، روشی برای مشخص کردن میزان هوا در بتن سخت شده است. در ابتدا باید برش عرضی مسطح صاف از نمونه تهیه کرد. شبکهای مستطیلی روی سطح نمونه قرار داد و نقطههای تقاطع شبکه که در داخل حفرههای هوا میافتد شمرد.

میزان هوا برابر تعداد این انطباقها با حفرهها، تقسیم بر تعداد کلی نقاط تقاطع شبکه است. در عمل، شبکه توسط نور ایجاد میشود، در این حالت میکروسکوپی روی پایههای غلتان قرار داده میشود تا بتوان با کمک آن تمام سطح بتن را مشاهده کرد.

برای مثال، میکروسکوپ را روی پایهای با گامهای مساوی 0.5 اینچ، در فاصلهی حداقل 5 اینچ حرکت میدهند. با شمردن تعداد کل گامها و تعداد دفعاتی که نقطهی شاخص در داخل یکی از حفرات برش افتاده است، میتوان میزان حبابهای هوا را به دست آورد.

این گونه پیمودن در خطوط موازی به فاصلهی 0.2 اینچ تکرار میشود تا شبکه کامل شود. برای این روش، استاندارد ASTM C457 مشخص شده است.

فهرست استانداردهای مربوط ابه فزودنی حباب هوا ساز بتن

استانداردهای مورد استفاده برای کاربرد مواد افزودنی حباب ساز در بهبود پایانی بتن در شرایط ذوب – یخ، در جدول زیر ذکر شده است:

|

استانداردها |

|||||

|

موضوع |

ASTM1 |

AASHTO2 |

BSI |

CRD3 |

|

|

مشخصات |

سیمان پرتلند |

C150 |

|||

|

مشخصات |

مواد افزودنی شیمیایی |

C494 |

M 194 |

BS 5075,PART1 |

|

|

مشخصات |

مواد افزودنی حباب ساز |

C260 |

M 154 |

||

|

مشخصات |

عوامل کفزا |

C869 |

|||

|

مشخصات |

مواد افزودنی شیمیایی برای بتن سیال |

C1017 |

|||

|

مشخصات |

مواد رنگی برای بتن |

C979 |

M 144 |

||

|

مشخصات |

کلسیم کلرید |

D98 |

T 143 |

||

|

آزمایش |

مواد افزودنی حباب ساز |

C233 |

T 121 |

||

|

آزمایش |

وزن مخصوص، بازدهی و مقدار هوای بتن تازه (روش وزنی) |

C138 |

T 196 |

BS 1881,PARTS |

|

|

آزمایش |

مقدار هوای بتن تازه (روش حجمی) |

C173 |

T 152 |

||

|

آزمایش |

مقدار هوای بتن تازه (روش فشاری) |

C231 |

|||

|

آزمایش |

تعیین میکروسکوپی سیستم حبابهای هوا |

C457 |

|||

|

آزمایش |

مقاومت در برابر یخ زدن – آب شدن سریع |

C666 |

|||

|

آزمایش |

اتساع بحرانی در اثر یخبندان |

C671 |

|||

|

آزمایش |

مقاومت پوسته شدن بتن در برابر مواد شیمایی یخزدا |

C672 |

|||

حباب هوا ساز بتن، از مواد کفزا و حبابزا مانند سورفکتانتها تولید شده است. البته این مواد از پروتئین بیس (base) نیز تولید میشوند و از آنجا که این مواد داخل بتن کفزا هستند، باعث ایجاد حباب هوا میشوند.

- حباب هوا ساز بتن، در بتنهای با دوام برای مقابله با سیکل ذوب و یخبندان استفاده میشود.

- برای افزایش کارایی و جلوگیری از جداشدگی بتن در بتنهای هایپرفورمنس (بتنهای HPC) از حباب هوا ساز بتن استفاده میکنند تا از جداشدگی بتن جلوگیری شود.

در حالت کلی، مقدار مصرف این ماده بسته به فرمولاسیون و کیفیت آن متفاوت است؛ اما معمولاً میزان مصرف آن بین 0.1 تا 0.5 درصد وزن سیمان است.