بتن جسمی سختشده از مصالح غیرمتجانس است که خواص آن تحتتأثیر عوامل متعددی قرار دارد که از تفاوتهای آن در انواع و مقادیر اجزای تشکیلدهنده (مصالح)، مراحل ساخت و اجرای بتن – از جمله: مخلوط کردن، حمل و نقل، جا دادن، عملآوری – ساخت نمونهها و جزئیات روش آزمایش آنها ناشی میشود. از این رو در این مقاله از بلاگ رامکا قصد داریم ضمن تبیین عوامل مؤثر در تغییر مقاومت بتن، دلایل آن را نیز بررسی کنیم. پس تا انتها همراه ما باشید.

۱) تأثیر مصالح در تغییر مقاومت بتن

به منظور حفظ یکنواختی خواص بتن در روند تولید آن، کنترل دقیق مصالح و مراحل ساخت امری ضروری است. کنترل جدی و بازرسی کافی، مانع از بروز بسیاری از مشکلات خواهد شد. در ادامه مقاله به بررسی تأثیر انواع مصالح بر تغییر مقاومت بتن میپردازیم.

سیمان

گرچه سیمانها متنوع بوده و نمونههایی از آن که خواص نامناسبی دارند، به عنوان یکی از شایعترین علل ضعف بتن محسوب میشوند، اما آنها فقط یکی از چند علل احتمالی ضعیف بودن بتن به شمار میروند. لذا تمامی عوامل دیگر که در خواص بتن مشارکت دارند، باید به طور دقیق مورد بررسی شده و مورد آزمایش قرار گیرند، تا در نهایت بتوان در خصوص علل ضعف بتن جمعبندی نمود.

عدم یکنواختی سیمان پرتلند، یکی از عوامل مهم مرتبط با تغییر مقاومت است. تفاوتهای زیادی در خواص مقاومتی یک نوع سیمان تهیه شده از منابع مختلف و همچنین سیمانهای حاصل شده در روزهای متفاوت در یک کارخانه واحد وجود دارد. در ضمن، انواع مختلف سیمان پرتلند از نظر خواص مقاومتی، به شکل قابل ملاحظهای با هم متفاوتند. تغییرات در مقادیر سیمان مصرفی در مخلوط بتن، روی خواص مقاومتی تأثیر جدی دارد. در نتیجه گرچه تغییرات در سیمان پرتلند باید به دقت مورد توجه قرار گیرد، اما نباید همیشه در رابطه با ضعف خواص بتن مقصر قلمداد شود.

سنگدانه

تغییرات سنگدانهها در مخلوطهای متفاوت، باعث تغییرات مهمی در مقاومت میشود. لذا لازم است سنگدانهها از منبع شناخته شدهای استفاده شوند و دانهبندیشان به دقت کنترل گردد. تغییرات در دانهبندی ممکن است موجب تغییر در مقدار آب مخلوط و در نتیجه، بروز تغییر در مقاومت بتن شود. به منظور جلوگیری از تغییرات جدی در مقاومت، باید تغییرات در مقدار رطوبت سنگدانهها، بخصوص ریزدانهها محاسبه شود. بهعلاوه مواد نامطلوب از جمله کلوخههای رسی، ذرات نرم، مواد آلی، سیلت، میکا، لیگنیت و مواد سست باید در حداقل مجاز نگاه داشته شوند تا اثرات زیانبار آنها روی مقاومت کاهش یابد.

آب

آب مصرفی در مخلوط بتن، نباید حاوی موادی باشد که اثرات زیانباری روی مقاومت، دوام و زمان گیرش ایجاد نماید. به طور معمول آب مناسب برای آشامیدن در ساخت بتن نیز رضایتبخش است، اما مقادیر نسبتاً کم شکر در آب ممکن است تأثیر جدی روی زمان گیرش و مقاومت داشته باشد. موادی چون نمک، روغنها، اسیدها، قلیاییها و نمکهای آنها، مواد آلی و فاضلاب، در صورتی که به میزان مشخصی در آب وجود داشته باشند، تأثیرات زیانآوری خواهند داشت.

حدود کلی رواداری برای درجه آلودگی، هنوز مرزبندی مشخصی ندارد. تأثیرات احتمالی آب آلوده روی خواص بتن را میتوان با انجام آزمایشات مقایسهای، زمان گیرش و سلامت سیمان و همچنین مقاومت و دوام ملاتها بین آب آلوده و آب مناسب ارزیابی نمود. آبهای آلودهای که تأثیر مهمی روی زمان گیرش و سلامت سیمان نداشته و بیش از ۱۵% کاهش در مقاومت ایجاد نکنند را غالباً میتوان بدون نگرانی در بتن به کار برد. حضور نمک در آب مخلوط و تأثیر احتمالی آن روی خوردگی میلگردهای فولادی نیز باید مد نظر قرار گیرد.

مواد افزودنی

استفاده از انواع افزودنی بتن در صورت انتخاب و استفاده صحیح، تأثیرات مفیدی روی خواص بتن خواهند داشت، اما نباید انتظار داشت این مواد، ضعف مخلوطهای بتنی با نسبتهای اختلاط نامناسب یا اجرای نادرست را جبران کند. از آنجا که تغییرات جزئی در مقادیر بسیار کم مواد افزودنی میتواند خواص بتن را به طور جدی دگرگون سازد، دقت بسیار زیادی در استفاده صحیح از این مواد و کنترلهای دقیقی روی مقدار مصرف آنها باید به عمل آید.

از مصرف بیش از حد مجاز این مواد باید اجتناب شود. استفاده از الیاف فولادی پلاستیکی جهت بهبود خواص بتن، در حال توسعه بوده و تجربیات اولیه در این زمینه برای مقاصد طراحی نیز دستهبندی شدهاند.

۲) تأثیر نحوه ساخت و عملآوری بر مقاومت

یکنواختی مقاومت بتن، مرهون توجه دقیق به کلیه عوامل مؤثر بر آن است و بدون چنین توجهی، تغییرات وسیعی را در مقاومت شاهد خواهیم بود. در ادامه به بررسی عوامل مختلف ساخت روی تغییر مقاومت بتن میپردازیم.

تأثیر توزیع مصالح بر تغییر مقاومت بتن

تمامی مصالح باید به دقت توزیع گردند و احتیاطات ویژه جهت اطمینان از مقادیر صحیح مصرف سیمان، آب و مواد افزودنی انجام شود. آب محبوس در سنگدانهها در محاسبه مقدار آب اضافه شده به مخلوط باید منظور شود. پس از کنترل مقدار صحیح مصالح اولیه، باید مواظب بود از افت مصالح، بخصوص سیمان و آب جلوگیری شود. به منظور کنترل و مراجعه احتمالی آتی در صورت بروز نتایج غیرمعمول، باید گزارش کتبی از مقادیر کلیه مصالح مصرفی در مخلوط ساخته شده تهیه گردد.

تأثیر روش و مدت زمان اختلاط بر تغییر مقاومت بتن

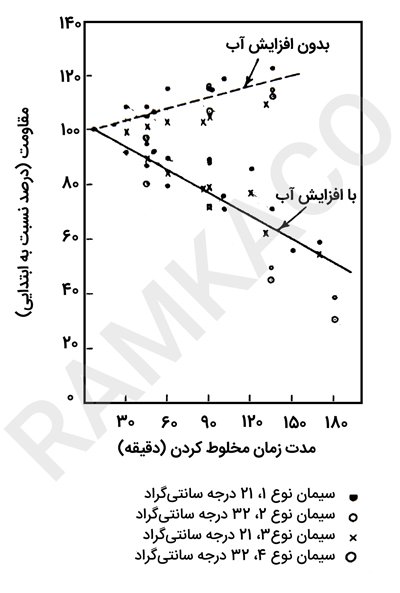

روش و مدت زمان اختلاط مورد نیاز، باید طی ساخت مخلوطها ثابت نگه داشته شود. طول مدت زمان اختلاط باید به اندازه کافی باشد تا یک مخلوط بتنی همگن ساخته شود، ولی معمولاً نباید بیش از حد ضرورت طولانی باشد، زیرا باعث تغییرات ناشی از تبخیر آب و افزایش مصالح ریزدانه سنگدانهها میگردد.

شکل زیر نشان میدهد وقتی برای اصلاح اسلامپ آب اضافه نشود، مقاومت به طور مستمر افزایش مییابد تا بتن آنقدر خشک شود که قالبگیری صحیح نمونهها امکانپذیر نباشد. اما وقتی برای جبران اسلامپ اقدام به افزودن آب میشود، مقاومت به طور پیوسته کاهش مییابد تا آنجا که پس از ۳ ساعت مخلوط کردن به نصف مقاومت اولیه میرسد.

تأثیر حمل و ریختن بتن بر تغییر مقاومت بتن

به منظور عدم حصول مقاومتهای مختلف در بخشهای مختلف سازه، باید تمهیداتی اتخاذ نمود تا از جدایی حین حمل و ریختن بتن جلوگیری شود. به علاوه جهت دستیابی به مقاومتهای یکنواخت در سازه، تراکم یکسان مخلوطهای بتنی ضرورت دارد.

تأثیر عملآوری بر تغییر مقاومت بتن

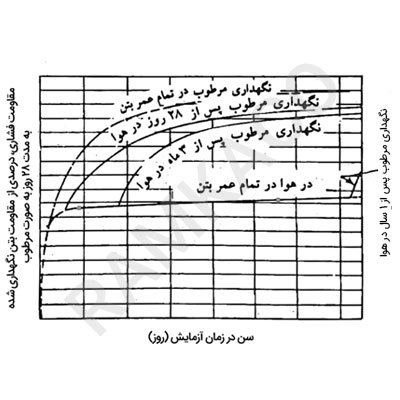

غالباً اهمیت عملآوری مورد توجه قرار نمیگیرد و جای بسی تأسف است که در بسیاری مواقع تلاشها و هزینههای عمدهای جهت تعیین نسبتهای اختلاط صحیح و روشهای درست بتن انجام میشود، ولی به دلیل عدم توجه به نگهداری و عملآوری مناسب، بتن با خواص ضعیف حاصل میشود. به طور کلی با حضور رطوبت و دمای مناسب، کسب مقاومت بتن در طولانی مدت ادامه مییابد. فقدان رطوبت یا درجه حرارتهای فوقالعاده پایین یا بالا، افزایش مقاومت را متوقف میکند.

۳) تأثیر نمونهگیری و روشهای آزمایش بر مقاومت

آزمایشهای فشاری برای ارزیابی خواص بتن، معمولاً روی نمونههای استوانهای ۱۵*۳۰ سانتیمتر انجام میشود. مغزههای گرفته شده از بتن سختشده نیز برای چنین آزمایشهایی به کار میروند. آزمایشهای خمشی تیرها، غالباً با مقطع ۱۵*۱۵ سانتیمتر و دهانه ۴۵ سانتیمتر در مورد بتن استفاده شده در بزرگراهها انجام میشود. جزئیات روشهای آزمایش در استانداردهای ASTM ارائه شدهاند. گرچه نتایج آزمایش روی نمونههای نسبتاً کوچک، لزوماً انطباق کاملی بر مقاومت بتن واقعی در سازه ندارد، ولی جهت مقاصد طراحی و کنترل اجرا دارای دقت کافی هستند.

نمونههای بتنی را میتوان در شرایط استاندارد، یعنی وجود رطوبت دمای ۱٫۷±۲۳ درجه سانتیگراد نگهداری کرد یا برای تعیین مقاومت تحت آزمایش قرار داد. حتی میتوان آن را در کارگاه تحت همان شرایط رطوبتی و درجه حرارتی که سازه در معرض آن قرار دارد، نگهداری کرد. نمونههای عملآوری شده در شرایط کارگاهی، معمولاً به منظور تعیین زمان قالببرداری و زمان بهرهبرداری از سازه آزمایش میشوند. عوامل متعددی مقادیر مقاومت منتج از آزمایشات را تحتتأثیر قرار میدهند، لذا در ارزیابی نتایج باید دقت زیادی شود.

تعداد نمونههایی که برای سازه باید مورد آزمایش قرار گیرند نیز مشخص شدهاند. بدین منظور معمولاً تعداد نمونههای لازم در هر روز، یا تعداد نمونهها بر حسب حجم بتن ریخته شده یا بر حسب سطح رویه بتنی تعیین میشود. عموماً حداقل سه نمونه برای هر نتیجه آزمایش ضروری است.

به منظور ارزیابی نتایج مقاومت و تطبیق معیارهای طراحی در سازههای بزرگ از روشهای آماری استفاده میشود. جزئیات روشهای ارزیابی نتایج آزمایشهای فشاری مربوط به بتن کارگاه در استاندارد ASI-214 ارائه شده است. سن نمونهها برای انجام آزمایش، معمولاً ۷ و ۲۸ روز تعیین میشود؛ گرچه امکان دارد آزمایش در سنین دیگر، از جمله ۳ روز، ۶۰ روز، ۹۰ روز و یک سال نیز مورد نیاز باشد.

بیشتر بخوانید: ۱۰ دلیل تغییر حجم بتن تازه و سخت شده

۴) تأثیر شرایط انتهایی نمونهها بر مقاومت

به لحاظ اهمیت مقاومتهای بتن حاصله از آزمایشها، احتیاطاتی در جریان آزمایشها باید در نظر گرفته شود. در ادامه مقاله «تغییر مقاومت بتن و دلایل آن» به بررسی شرایط انتهایی نمونههای آزمایشی میپردازیم.

- در کلیه آزمایشهای فشاری، محور نمونه باید قائم باشد.

- نمونه باید در دستگاه آزمایش، بدون خروج از مرکزیت قرار گیرد.

- سطوح انتهایی نمونه، باید آمادهسازی شده و بر محور آن عمود باشند.

- کلیه سطوح انتهایی که بیش از ۰٫۰۲۵ میلیمتر از حالت صفحهای انحراف داشته باشند، باید ساییده شوند یا با مادهای که از نظر مقاومت و خواص الاستیک مشابه نمونه بتنی است، کلاهکگذاری گردند.

بیشتر بخوانید: ۱۱ عامل موثر بر مقاومت فشاری بتن که نباید آنها را نادیده گرفت!

موادی که غالباً به منظور کلاهکگذاری استوانهها استفاده میشوند، شامل سیمان پر آلومینیم خالص، سیمان پرتلند خالص، مخلوط گوگرد و مصالح دانهای و پلاسترهای گچی مقاومت بالا هستند. این مواد برای نمونههای دارای مقاومت فشاری کمتر از ۳۵ نیوتن بر میلیمتر مربع مورد استفاده قرار میگیرند.

تمامی مواد کلاهکگذاری، باید به طرز صحیح استفاده شده و پیش از آزمایش نمونهها، فرصت کافی برای سختشدن داشته باشند. مصالح کلاهکگذاری ممکن است تأثیر قابل ملاحظهای روی مقاومت فشاری استوانههای بتنی داشته باشند.

استوانههای بتنی مقاومت بالا (بیش از ۳۵MPa) تأثیر بیشتری از این مواد میپذیرند، بهطوری که افت مقاومت به میزان حدود ۴۰% برای استفاده از پلاستر پاریسی گزارش شده است، ولی مواد فوق تأثیر قابل ملاحظهای روی استوانههای بتنی با مقاومت کم (حدود ۱۴MPa یا کمتر) ندارند، بهگونهای که حتی وقتی مواد کلاهکگذاری ضعیف مورد استفاده قرار میگیرد، افت مقاومت معمولاً کمتر از ۱۰% است.

۵) تأثیر شکل و اندازه نمونهها بر تغییر مقاومت بتن

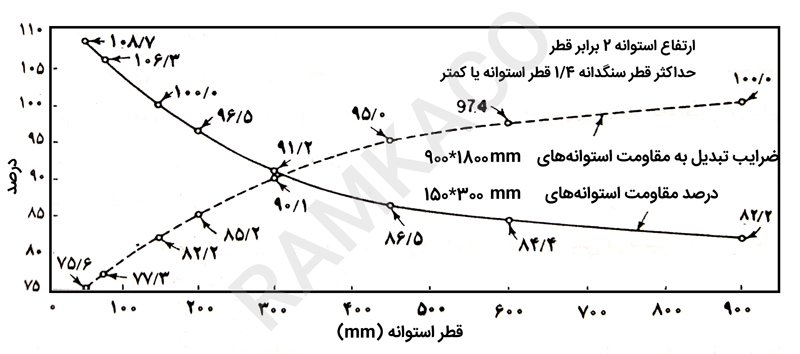

مقاومتهای بتن بستگی به نوع نمونه (مکعب یا استوانه) و ابعاد آن دارد. تأثیر اندازه نمونه برای نمونههای بتنی ساخته و نگهداری شده در شرایط یکسان و نسبت ثابت ارتفاع به قطر برابر با ۲ در شکل زیر نشان داده شده است.

مقادیر به نمایش گذاشته شده در این شکل، بر اساس میانگین آزمایشات ۲۸ و ۹۰ روز است. اعتقاد بر این است که کاهش مقاومت در اثر افزایش قطر استوانه، ناشی از کسب مقاومتِ سریعتر استوانههایی با قطر کوچکتر است. بهعلاوه این باور نیز وجود دارد که افزایش سن، این اختلاف را جبران میکند.

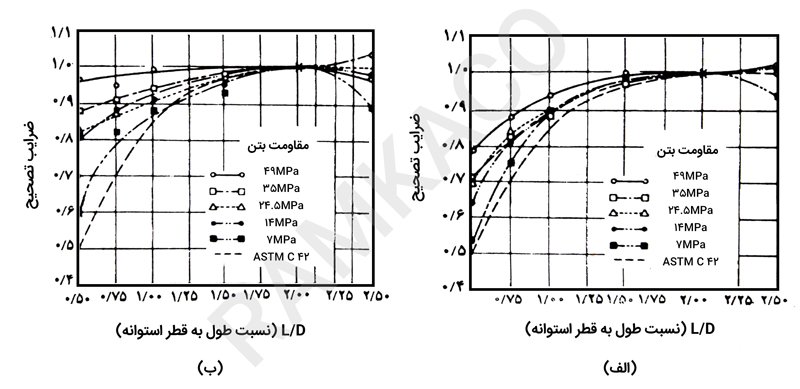

در شکل بالا، تأثیر نسبت طول به قطر استوانه ارائه شده است. بدیهی است کاهش نسبت L/D به کمتر از ۲، منجر به تغییرات قابل ملاحظه در مقاومت میشود. مقادیر واقعی تغییرات، به عوامل زیادی از جمله مقاومت بتن، نوع سنگدانه، مقدار هوای محبوس و روش عمل آوری بتن بستگی دارد. تأثیر مقاومت بتن روی ضرایب تصحیح مربوط به نسبتهای L/D مختلف برای بتن معمولی حاوی حباب هوا و بتن سبک در قسمتهای (الف) و (ب) شکل زیر ارائه شده است.

الف) بتن معمولی حاوی حباب هوا

ب) بتن سبک

روش محاسبه مقاومت فشاری بتن با استفاده از بخشهایی از تیر شکسته شده تحت خمش (روش مکعب اصلاح شده) در استاندارد ASTM C-116 آمده است. مقاومت فشاری نمونه مکعب اصلاح شده، بخصوص برای بتن با مقاومت پایین، قدری بیشتر از مقاومت فشاری استوانهای است. مقاومت فشاری حاصله از آزمایش نمونههای مکعبی به ابعاد ۱۵۰ میلیمتر، معمولاً معادل ۴/۳ برابر مقاومت فشاری نمونه استوانهای با ۲ = L/D در نظر گرفته میشود؛ اما تصحیح واقعی تحتتأثیر مقاومت بتن و متغیرهای دیگر است.

۶) تأثیر مقدار رطوبت هنگام آزمایش مقاومت

میزان رطوبت نمونه بتنی در زمان آزمایش، تأثیر محسوسی روی مقاومت دارد. نمونههای فشاری آزمایش شده در شرایط خشک، معمولاً مقاومتی حدود ۲۰ تا ۴۰% بیشتر از نمونههای مشابه آزمایش شده در شرایط اشباع داشتهاند. به همین علت اکثر استانداردها مقرر میدارند کلیه نمونهها در زمان آزمایش باید در حالت اشباع باشند تا اثرات شناخته نشده خشک بودن بخشی از نمونه در نتایج دخالت نکند. مغزههای گرفته شده از سازه باید حدود ۴۸ ساعت قبل از آزمایش در آب مغروق باشند. تأثیر خشک شدن روی مقاومت فشاری، در شکل زیر نیز به وضوح دیده میشود.

به نظر میرسد تأثیر رطوبت روی مقاومتهای کششی و خمشی به دلیل خشک شدن غیریکنواخت متنوعتر باشد. عموماً خشکشدگی باعث کاهش مقاومتهای کششی و خمشی میگردد. در این مورد تا ۲۵% افت نیز گزارش شده است. به هر حال به منظور جلوگیری از خشک شدن بخشی از نمونهها پیش از آزمایش باید دقت خاصی مبذول شود.

۷) تأثیر سرعت بارگذاری در مقاومت بتن

افزایش سرعت بارگذاری، باعث افزایش مقاومت نمونه بتنی میگردد. به همین دلیل، استاندارد ASTM-C39 مقرر میدارد جهت آزمایش استوانههای فشاری برای دستگاههای هیدرولیکی، سرعت بارگذاری باید بین ۰٫۱۴ تا ۰٫۳۵ مگاپاسکال در ثانیه و برای دستگاههای مکانیکی، سرعت تغییر شکل باید ۱٫۲۵ میلیمتر در دقیقه باشد. همچنین استاندارد ASTM-C239 در خصوص آزمایشهای خمشی الزام میدارد که سرعت بارگذاری بهگونهای باشد که افزایش تنش در تار انتهایی مقطع، حدود ۰٫۸۸ تا ۱٫۲۲ مگاپاسکال در دقیقه باشد.

آزمایشها نشان دادهاند در مقایسه با سرعت بارگذاری استاندارد ۰٫۲۵MPa/s، سرعت بارگذاری به میزان ۰٫۰۰۷MPa/s، باعث کاهش مقاومت فشاری حدود ۱۲% میشود.

همچنین سرعت بارگذاری به میزان ۷MPa/s، موجب افزایش مقاومت فشاری در حدود ۱۲% میگردد. بررسیهای دیگر حاکی از این است که مقاومت فشاری بتن آزمایش شده تحت سرعتهای بارگذاری بتن ۱۰۴*۲٫۱ و ۱۰۴*۱۴ مگاپاسکال در ثانیه حدود ۸۵% بیشتر از بتنی است که تا لحظه شکست به مدت ۳۰ دقیقه تحت بارگذاری بوده است.

در ضمن، محققین نشان دادهاند انتظار میرود بتن در طول عمر خود با بارگذاری مرحلهای طولانی مدت، حدود ۷۰% بار نهایی حاصله از آزمایشهای تحت سرعت بارگذاری استاندارد را تحمل نماید.

۸) تأثیر دمای آزمایش بر مقاومت بتن

به طور معمول، آزمایشهای نمونههای بتنی در دمای محیط انجام میشود. بنابراین میتوان از تأثیر دما روی مقاومت صرفنظر نمود. در شکل زیر، مخلوطهای (۱) و (۲) با شن و ماسه ساخته شده و به ترتیب نسبتهای وزنی آب به سیمان آنها برابر با ۰٫۴۸ و ۰٫۸۴ است. همچنین در این شکل مخلوط (۳) با استفاده از سنگدانه (شیل منبسط شده) و نسبت آب به سیمان ۰٫۸۱ ساخته شده است.

این منحنیها، بیانگر کاهش مقاومت فشاری و مدول الاستیسیته طی افزایش دمای نمونه تا حدود ۹۳ درجه سانتیگراد و سپس افزایش مقاومت قبل از کاهش نهایی آن است. البته به نظر میرسد با افزایش دما از صفر تا ۱۰ درجه سانتیگراد، مقدار مقاومت کاهش بیشتری مییابد و همچنین در دمای حدود ۲۳۲ درجه سانتیگراد، مقاومت معادل حالت درجه حرارت ۲۱ درجه سانتیگراد است، در حالی که مدول الاستیسیته به میزان قابل ملاحظهای کمتر است. این در حالی است که رفتار بتن حاوی شن و ماسه و بتن حاوی شیل منبسط شده در مقابل تغییرات دمای آزمایش با هم مشابه است.

۹) تأثیر گیرداری جانبی بر مقاومت بتن

بتن محدود شده در تمام سطوح جانبی، نیروی بسیار بزرگتری نسبت به بتن محدود نشده تحمل میکند. شکل زیر بیانگر افزایش تنش محوری با افزایش گیرداری جانبی است.

گرچه بتن در کاربردهای معمول تحت گیرداریهای جانبی بزرگی مانند مقادیر مذکور در شکل بالا قرار نمیگیرد، ولی تأثیر گیرداری جانبی در بتن، غالباً در فشارهای تکیهگاهی ظهور میکند. نتایج آزمایشها حاکی از این است که وقتی نسبت کل سطح بتن به سطح بارگذاری شده از ۴۰ تجاوز نماید، حداکثر فشار تکیهگاهی میتواند به حدود پنج برابر مقاومت فشاری نمونه استوانهای برسد.

عوامل متعددی بر مقاومت بتن مؤثرند. بعضی مواقع تغییرات جزئی در میزان هر یک از این عوامل، دلیل اصلی تغییرات بزرگ در مقاومت بتن هستند. از جمله مهمترین این عوامل، میتوان به کیفیت مصالح – شامل: نوع سیمان، کیفیت و میزان رطوبت سنگدانه، مقدار و نسبت آب مورد استفاده و نوع مواد افزودنی – روش ساخت، بتنریزی، مدت و زمان اختلاط، شرایط عملآوری، شرایط نمونهها، سرعت بارگذاری، دمای آزمایش و… اشاره نمود.

همانطور که در بالا گفته شد، مجموع این عوامل کنار یکدیگر یا جدا از هم، از سری عوامل تغییر مقاومت بتن هستند. امیدواریم با مطالعه این مقاله توانسته باشید به اطلاعات کاملی در زمینه عوامل مؤثر بر تغییر مقاومت بتن دست یابید.

اشتراکها: عوامل مؤثر بر مقاومت فشاری بتن که نباید آنها را نادیده گرفت! - صنایع شیمی ساختمان رامکا

میشه معرفت به خرج بدین و سریع بگین که آیا بتنی سبکتر از بتن معمولی اما با مقاومت یکسان وجود دارده یا نه؟

سلام بله طبیعتا وجود دارد.

بتنهای سبکدانه سازهای از همین بتن هستند.

خیلی عالی بود.آیا منافذ موجود در بتن باعث افزایش استحکام بتن میشوند؟

سپاس از شما.

کاهش منافذ موجود باعث افزایش استحکام فشاری و دوامی بتن میشود.

خدا قوت👏👏

سپاس از لطف شما🌷