در دوران اولیه شکلگیری بتن مسلح، انواع بسیاری از مواد تقویتکننده وجود داشت، ولی در مصالح جدید وجود درجه بالایی از استاندارد منجر به بهرههای بیشتری شد. در ایالات متحده، مؤسسه آمریکایی آزمایشات و مصالح (ASTM) استانداردهایی را تهیه نمود که هم شکل و هم مواد فولادهای تقویتی جدید را تحت پوشش قرار میداد. از جمله اشکال اصلی تقویتکنندههای استاندارد بتن، شامل میلگردهای آجدار، شبکههای سیمی جوش شده، سیمهای بافته شده، سیمها و میلگردهای پیش تنیدگی است که در این مقاله از بلاگ رامکا به تفصیل به آن خواهیم پرداخت. پس تا انتهای این مقاله که کمتر از ۱۵ دقیقه از زمان شما را به خود اختصاص میدهد، همراه ما باشید تا به وضوح با آرماتور و میلگرد بتن آشنا شوید.

آرماتور و فولادهای پیشتنیدگی

در سال ۱۸۶۱، کوینت پیشگام ایده تعبیه تقویتکنندههای فلزی در نواحی کششی اعضای سازهای بتنی گردید؛ به گونهای که بارهای کششی توسط این تقویتکنندهها و بارهای فشاری توسط بتن تحمل شود. پیش از پایان قرن، بسیاری از محققین مبنای تحلیلی منطقی برای طرح بتن مسلح ارائه نمودند. این ایده در سازههای بتن مسلح، منجر به اعضای سازهای شد که نه تنها مقاومتر از بتن غیرمسلح بود، بلکه شکلپذیری داشت که اعضای بتنی غیرمسلح فاقد آن بودند.

استفاده وسیع بتن سازهای در قرن بیستم، ناشی از کاربرد فولادهای تقویتی به همراه بتن و ایجاد یک ماده ساختمانی مرکب، بادوام و ارزان یعنی بتن مسلح بود که نسبت به دیگر مصالح ساختمانی جهت احداث سازههای اقتصادی برتری داشت.

میلگردهای آجدار بتن

میلگرد بتن استاندارد با بیرونزدگیها با آجها نورد میشود. این آجها باعث افزایش چسبندگی و حذف لغزش میان میلگردها و بتن میگردد. عملکرد آنها شبیه آج روی لاستیک است. استفاده از این میلگردهای آجدار، اختراعی آمریکایی بود و طی اولین دوران عمر ساختمانهای بتنی، هزاران نوع مختلف از آنها در دسترس بود. طی دهه ۱۹۳۰ میلگردهای آجدار جدید به شکل امروزی تهیه شد.

با انتشار ASTM A305 در دهه ۱۹۴۰، استاندارد نمودن اندازه و آجهای میلگردهای آجدار تکمیل گردید. این بخش اندازه میلگردهای آجدار را استاندارد نمود و ضوابط ویژهای را برای فاصله، ارتفاع و فضاهای خالی آجها ارائه کرد. در استاندارد ASTM الگوی خاصی برای آجها مقرر نشده، لذا هر سازندهای مجاز به استفاده از الگوی خاص خویش با رعایت ضوابط استاندارد فوق است. شکل زیر تعدادی از نمونههای مورد استفاده را نشان داده است. با تدوین بخشهای جدید استاندارد ASTM مربوط به مشخصات میلگرد بتن تقویتی، شامل A615 ،A616 ،A617 ،A706 در حال حاضر بخش A305 غیرقابل استفاده است.

اندازه میلگرد فولادی آجدار استاندارد با شماره میلگرد مشخص میشود. شماره میلگرد بر اساس مضربی از یک هشتم اینچ موجود در قطر اسمی میلگرد بتن است. قطر اسمی یک میلگرد آجدار برابر با قطر یک میلگرد صاف هموزن میلگرد آجدار است. قطر حداکثر واقعی، همیشه بزرگتر از قطر اسمی است، ولی در طراحی همواره از این میزان اضافی صرفنظر میشود، بهجز در هنگام استفاده از غلافها یا اتصالدهندهها که باید روی میلگرد را کاملاً فرا گیرد.

جدول زیر ابعاد اسمی میلگردهای آجدار را نشان میدهد. میلگردهای ضخیم شمارههای ۱۴ و ۱۸ به قطرهای ۴۳ و ۵۷ میلیمتر کاربرد نداشته و تنها در ستونهای با مقادیر فولاد زیاد مورد استفاده قرار میگیرند. آییننامههای ساختمانی استفاده از گروه میلگردهای با قطر کمتر را به جای میلگردهای با قطر زیاد مجاز میدانند. روش صحیح تعیین اندازه میلگرد آجدار استاندارد، استفاده از شماره میلگرد است. جهت مشخص نمودن میلگردها در نقشهها، لیستهای مواد و مصالح، صورتحسابها، برچسب روی میلگردها و… علامت # قبل از شماره میلگرد بتن عنوان میشود. وقتی بیش از یک عدد میلگرد از همان اندازه مورد نظر باشد، تعداد میلگردها نیز مقدم بر علامت فوق ذکر میشود. بنابراین ۳# -۶ اشاره به ۶ عدد میلگرد نمره ۳ (تقریباً به قطر سه هشتم اینچ) و ۸# -۱۲ اشاره به ۱۲ میلگرد نمره ۸ (تقریباً به قطر یک اینچ) دارد.

میلگردهای فولادی صاف که اولین شکل میلگردها بودند، در حال حاضر بهعنوان دورپیچ ستونها و میلگردهای درز انبساط کاربرد داشته و برای ساخت شبکههای میلگرد نیز استفاده میشوند. ضوابط مربوط به شبکه میلگردهای صاف جوش شده در ASTM A704 ارائه گردیده است. استاندارد پل AASHTO استفاده از میلگردهای صاف را برای تنگها مجاز میداند.

| ابعاد اسمی، مقاطع گرد محیط بر حسب cm | ابعاد اسمی، مقاطع گرد سطح مقطع عرضی بر حسب cm2 | ابعاد اسمی، مقاطع گرد قطر بر حسب mm | وزن (kg/m) | نمره میلگرد |

| ۲٫۹۵ | ۰٫۷۱ | ۹٫۵ | ۰٫۵۵۹ | ۳ # |

| ۳٫۹۲ | ۱٫۲۹ | ۱۲٫۷ | ۰٫۹۹۳ | ۴ |

| ۴٫۹۱ | ۲٫۰۰ | ۱۵٫۹ | ۱٫۵۵۰ | ۵ |

| ۵٫۸۹ | ۲٫۸۴ | ۱۹٫۰ | ۲٫۲۳۲ | ۶ |

| ۶٫۸۷ | ۳٫۸۷ | ۲۲٫۲ | ۳٫۰۳۸ | ۷ |

| ۷٫۸۶ | ۵٫۱۰ | ۲۵٫۴ | ۳٫۹۶۸ | ۸ |

| ۸٫۸۶ | ۶٫۴۵ | ۲۸٫۶ | ۵٫۰۵۳ | ۹ |

| ۹٫۹۸ | ۸٫۱۹ | ۳۲٫۵ | ۶٫۳۹۵ | ۱۰ |

| ۱۱٫۰۸ | ۱۰٫۰۶ | ۳۵٫۸ | ۷٫۸۹۶ | ۱۱ |

| ۱۳٫۳۰ | ۱۴٫۵۱ | ۴۳٫۰ | ۱۱٫۳۶۹ | ۱۴ |

| ۱۷٫۷۲ | ۲۵٫۸۰ | ۵۷٫۳ | ۲۰٫۱۱۲ | ۱۸ |

رده میلگردهای بتن

میلگردها از طریق نورد گرم، انواع گوناگون فولادها با ردههای مقاومتی مختلف تولید میشوند. اکثر میلگردها از نورد شمشهای فولاد تهیه میشوند، ولی برخی از آنها نیز از نورد محورهای وسایل نقلیه خط آهن یا ریلهای راهآهن که به اشکال قابل نورد بریده شدهاند، حاصل میگردند. میلگردها با مقاومتهای مختلف قابل دسترسی هستند.

میلگردها بر اساس ضوابط ASTM تولید میشوند. جدول زیر لیست ردههای آرماتور بتن استاندارد که امروزه کاربرد دارند و خلاصه ضوابط مربوط به خواص فیزیکی مهم آنها را ارائه میدهد. بخشهای A615 ،A616 و A617 استاندارد ASTM، مقررات مربوط به خواص مکانیکی را بیان مینمایند. این استاندارد آنالیز یا ترکیب شیمیایی خاصی را برای فولاد الزامی نمیداند. بخش A615 مقدار فسفر را به ۰٫۰۶% محدود مینماید. هر سازندهای در بکارگیری محدوده وسیعی از ترکیبات شیمیایی مختار است، به شرطی که الزامات مربوط به خواص مکانیکی برآورده شوند. خواص مکانیکی مهم عبارتند از: مقاومت تسلیم، مقاومت کششی، ازدیاد طول و خمشپذیری.

مقاومت حد جاری شدن یعنی حداکثر تنش ارتجاعی که میلگرد بتن میتواند تحمل کند. در مقابل، مقاومت کششی یعنی حداکثر تنش قابل تحمل توسط میلگرد بتن بدون گسیختگی که عموماً اهمیت کمتری دارد. ازدیاد طول، مقدار کشیده شدن میلگرد تحت بار است و استانداردها مقرر میدارند که کل تغییر طول تا زمان گسیختگی برای یک قطعه از میلگرد به طول ۲۰۰ میلیمتر، نباید از درصد حداقل مشخصی بسته بهاندازه و رده میلگرد کمتر باشد.

خمشپذیری عبارت است از توان میلگرد برای زخم شدن تا یک شعاع حداقل، بدون اینکه ترک بخورد. در استاندارد ASTM قطر لازم برای پینی که نمونه باید بدون ترکخوردگی دور آن خم شود نیز تعیین شده است.

| آزمایش خمش* (d قطر نمونه است) | اندازه میلگرد در آزمایش خمش | حداقل درصد کرنش نهایی در ۲۰۰mm | اندازه میلگرد در حداقل درصد کرنش نهایی در ۲۰۰mm | حداقل مقاومت کششی (Mpa) | حداقل تسلیم (Mpa) | رده | حدود نمره آرماتور | نوع فولاد و علامت مشخصه ASTM |

| 3 (1/2) d | #5, #4, #3 | 11 | #3 | 490 | 280 | 40 | 3 – 6 | شمش (A615) |

| 5d | #6 | 12 | #6, #5, #4 | |||||

| 3 (1/2) d | #5, #4, #3 | #4, #3 | 630 | 420 | 60 | 3 – 11 | ||

| 5d | #8, #7, #6 | 9 | #6, #5 | 14, 18 | ||||

| 7d | #11, #10, #9 | 8 | #8, #7 | |||||

| 9d | #18, #14, (90º) | ۷ | #۱۱, #۱۰, #۹, #۱۸, #۱۴ | |||||

| 7d | #11 | 6 | #18, #14, #11 | 700 | 525 | 75 | 11, 14 | |

| 9d | #18, #14, (90º) | 18 | ||||||

| برای ردههای ۵۰ و ۶۰ | 6 | #7, #3 | 560 | 350 | 50 | 3 – 11 | ریل (A616) | |

| 6d | #5, #4, #3 | 7 | #6, #5, #4 | |||||

| 3 (1/2) d | بر اساس **SI | #9, #8 | ||||||

| 6d | #8, #7, #6 | 5 | #11, #10 | |||||

| 5d | بر اساس **SI | |||||||

| 8d | #10, #9 | |||||||

| 7d | بر اساس **SI | #4, #3 | 630 | 420 | 60 | 3 – ۱۱ | ||

| 8d | #10, #9 | 6 | #5, #6 | |||||

| 7d | بر اساس **SI | 5 | #7 | |||||

| 8d | #11 (90º) | #9, #8 | ||||||

| 7d | بر اساس **SI | 4 (1/2) | #11, #10 | |||||

| 3 (1/2) d | #3, #4, #5 | 11 | #7, #3 | 490 | 280 | 40 | 3 – ۱۱ | محور (A617) |

| 5d | #11 تا #۶ | ۱۲ | #۴, #۵, #۶ | |||||

| 10 | #8 | |||||||

| 9 | #9 | |||||||

| 8 | #10 | |||||||

| 7 | #11 | |||||||

| 3 (1/2) d | #5, #4, #3 | #5, #4, #3 | 630 | 420 | 60 | 3 – ۱۱ | ||

| 5d | #8, #7, #6 | 8 | #7, #6 | |||||

| 7d | #11, #10, #9 | #9, #8 | ||||||

| 7 | #11, #10 | |||||||

| 3d | #5, #4, #3 | #4, #3 | 560+ | 420 | 60 | 3 – ۱۱ | کم آلیاژ (A706) | |

| 4d | #8, #7, #6 | 14 | #6, #5 | حداقل | 14, 18 | |||

| 6d | #11, #10, #9 | #9, #8, #7 | 546 | |||||

| 8d | #18, #14 | 12 | #11, #10 | حداکثر | ||||

| 10 | #18, #14 |

* آزمایش خم با زاویه ۱۸۰º،مگر اینکه مشخصات دیگری تعیین شده باشد.

**فقط بر اساس ضوابط ضمیمه ASTM A616. آییننامه ACI مقرر میدارد که میلگردهای فولاد ریل باید ضوابط ضمیمه SI استاندارد ASTM A616 را برآورده نمایند.

+مقاومت کششی نباید کمتر از ۱٫۲۵ برابر مقاومت تسلیم واقعی باشد.

مشخصات ASTM A706 برای میلگردهای فولادی کمآلیاژ، محدودیتها یا کنترلهای زیادی روی ترکیب شیمیایی تعیین نمیکند و عمدتاً شامل دو محدودیت است. محدودیت اول مربوط به هر یک از ترکیبات شیمیایی و محدودیت دیگر مربوط به کربن است. این مشخصات محدودیتهای بیشتری را برای خواص مکانیکی نسبت به سایر بخشهای استاندارد مربوط به میلگردها اعمال میکند. خواص کششی توسط تعیین حد برای جاری شدن کنترل میشود و مقاومت کششی نباید از ۱٫۲۵ برابر مقاومت واقعی جاری شدن کمتر باشد. مشخصات A706 مقادیر بزرگتری را برای حداقل درصد ازدیاد طول تعیین میکند. ضوابط آزمایش خمش نیز به سایر بخشهای مربوط به میلگردها محدودتر است (قطرهای کوچکتر برای پین آزمایش خمش).

روش طرح بر اساس مقاومت نهایی با آرماتورهای رده ۶۰ و ۷۵ (دارای تنش جاری شدن ۴۲۰ و ۵۲۵ مگاپاسکال)، غالباً امکان کاهش ابعاد اعضای سازهای و مقدار مصالح را برای یک سازه فراهم میسازد. اما عملاً محدودیتی برای مقاومت فولاد در سازههای بتنی مسلح استاندارد وجود دارد. کلیه ردههای مقاومتی فولاد، تقریباً در ازای تنش کششی یکسان ازدیاد طول مشابهی را دارند.

اگر یک نوع فولاد دارای مقاومت تسلیم معادل دو برابر نوع دیگر باشد، امکان اعمال دو برابر تنش به آن وجود دارد، ولی تغییر طول آن نیز دو برابر خواهد بود. تحت بارهای متوسط، میلگرد فولادی تقریباً به اندازه بتن پیرامون آن بدون ترکخوردگی شدید تغییر طول خواهد داد. با اعمال بار بیشتر، فولاد ممکن است بار را تحمل نماید، ولی پوشش بتنی ترک میخورد. این ترکخوردگی نه تنها بتن را بد منظره میکند، بلکه زمینه را برای خوردگی میلگردها فراهم مینماید. فولادهای دارای تنش تسلیم بیش از ۴۲۰ مگاپاسکال، عموماً امکان استفاده از مقاومت بیشترشان به عنوان میلگرد بتن کششی استاندارد بدون ترکخوردگی بتن را نمییابند، مگر اینکه تمهیدات خاصی در طرح اعضا انجام گیرد.

امروزه تمایل به استفاده از میلگردهای فولادی با مقاومت بالاتر وجود دارد. استفاده از چنین آرماتورهایی باعث کاهش تناژ فولاد مصرفی و ابعاد اعضای سازهای بتنی با بهره اقتصادی در کار و سایر مصالح میگردد. ستونها، تیرها و تیرهای حمال کوچکتر، باعث کاهش بار مرده میشوند که منجر به صرفهجویی در ساختمانهای بلند میگردد. به علاوه فواید دیگری مانند افزایش فاصله کفها و کاهش ارتفاع طبقات نیز به دنبال خواهد داشت.

بیشتر بخوانید: مقایسه اسکلت فلزی و بتنی

شناسایی میلگرد بتن

با توجه به وسعت تنوع مقاومتهای قابل حصول میلگردهای موجود در بازار و خطر احتمال استفاده از میلگردهای با مقاومت کمتر در مکانهایی که طرح مقاومت بیشتری را دیکته نموده، استاندارد ASTM سیستم علامتگذاری استاندارد برای میلگردهای آجدار را ارائه نموده است. دو سیستم عمومی علامتگذاری وجود دارد. هر دو سیستم، اهداف اساسی یکسانش را در جهت تعیین سازنده، اندازه، نوع فولاد و رده هر آماتور دنبال میکند. در هر یک، علامت مشخصهای دلالت بر تولیدکننده آرماتور، نمره مبین اندازه آرماتور در بتن و نوع فولاد دارد و روی هر میلگرد در نورد نهایی به صورت علامتهای برجسته بین آجها حکاکی میشود.

علامت مشخصه سازنده که بیانگر کارخانه نوردکننده میلگرد است، معمولاً یک حرف یا در بعضی موارد یک علامت است. اندازه میلگرد بتن تابع علامت سازنده است و با علامت نشانگر فولاد شمش (S)، فولاد ریل (I)، فولاد محور (A) یا فولاد کمآلیاژ (W) دنبال میشود.

بخشهای مختلف ASTM مربوط به آرماتورهای تهیه شده از فولاد شمش، فولاد ریل، فولاد محور و فولاد کمآلیاژ (به ترتیب A615، A616، A617 و A706) مقرر میدارند که علایم شناسایی دال بر کارخانه سازنده، اندازه آمارتور، نوع فولاد و حداقل تنش جاری شدن، باید روی سطح یک طرف آرماتور بتن نورد شوند. میلگردهای رده ۶۰ این علایم را دارا هستند:

- کارخانه سازنده (معمولاً یک حرف)

- شماره میلگرد (۳# تا ۱۸#)

- نوع فولاد: S برای شمش (A615)، I برای ریل (A616)، IR برای ریل با ضوابط تکمیلیSI (A616) ، A برای محور (A617) و W برای کمآلیاژ (A706)

- حداقل تنش تسلیم

علامت مشخصه حداقل تسلیم فقط برای ردههای ۶۰ و ۷۵ به کار میرود. آرماتورهای رده ۶۰ میتوانند یک خط طولی (خط رده) یا عدد ۶۰ (علامت رده) را دارا باشند. همچنین آرماتورهای رده ۷۵ میتوانند دو خط رده یا علامت رده ۷۵ را داشته باشند. خط رده، کوچکتر از دو دندانه اصلی طولی است که در دو طرف مخالف در کلیه آرماتورهای ساخت آمریکا وجود دارد و در ضمن میان آنها نیز واقع شده است. خط رده باید حداقل به طول پنج برابر فاصله آجها باشد و میتوان آن را در طرف مخالف سمت علامتگذاری شده ایجاد کرد. علامت رده، چهارمین علامت روی آرماتور است. در آرماتورهای رده ۴۰ و ۵۰ فقط سه علامت اول الزامی است و نیازی به علامت مشخصه حداقل تسلیم نیست.

علائم مشخصه آرماتور بتن را میتوان به صورت افقی با چرخش ۹۰ درجه نسبت به وضعیت نشان داده شده در شکل فوق ایجاد نمود. اعداد علامت رده را میتوان بین آجهای متوالی جدا از هم قرار داد تا به صورت افقی یا عمودی خوانده شوند.

روش ساخت میلگرد بتن

آرماتورهای رایج مورد استفاده در سازههای بتنی، محصولی از کارخانه نورد گرم است. تولید این محصول از شمش فولادی یا در برخی موارد مقطعی شمش مانند بریده شده از فولاد ریل خط آهن آغاز میشود. شمش تا دمای سرخ شدن حرارت داده شده و از میان غلتکهای متوالی ماشین نورد عبور داده میشود. هر بار عبور باعث کاهش سطح مقطع عرضی و طویلتر شدن میله حاصله میشود و شمش تا اندازه میله مورد نیاز کوچک میشود. آخرین سری غلتکها کندهکاری عمیق شدهاند تا آجهای استاندارد را روی آرماتورها ایجاد نمایند. سپس میلگردها به طول استاندارد حدود ۱۸ متر طول بریده میشوند. پس از سرد شدن، میلگردها در بستههای حدود ۵ تنی بستهبندی شده، برچسب مشخصات برای شناسایی زده میشود و برای سازنده آرماتور حمل میگردد. در کارخانه آزمایشات کافی جهت اطمینان از تطابق با ضوابط ASTM انجام میشود. در بسیاری از سازهها، میلگردها با طول اولیه تولید شده در کارخانه قابل استفاده نیستند. وظیفه اساسی سازنده، تبدیل طول مذکور به اندازه قابل استفاده و مطلوب از نظر طراح سازه است.

مهندس طراح سازه بتنی، نقشههای سازه را به طور کامل ارائه میدهد. با استفاده از این نقشههای طراحی، یک مجموعه جزئیات میلگردها، شامل: شماره، اندازه، طول و ابعاد خم مربوط به هر قطعه آرماتور بتن و محل قرارگیری آن در سازه استخراج و تهیه میشود. نقشههای جزئیات ممکن است توسط طراح یا سازنده آرماتور بر اساس نقشههای طراحی تهیه شود. در هر حالت، عموماً سازنده لیستهای آرماتور شامل اطلاعات کامل در مورد هر نوع میلگرد بتن مستقیم یا خمکاری شده که باید در کارگاه ساخته شود را فراهم مینماید. در بعضی مناطق، طبق مقررات، ساخت آرماتورهای خمکاری شده در کارخانه ممنوع بوده، ساخت آنها را در کارگاه الزامی میدانند. اما در صورت امکان ترجیح داده میشود به لحاظ دقت بالا و هزینه کمتر به علت وجود ماشینآلات خاص در کارخانه، کلیه آرماتورها در کارخانه ساخته شوند.

اولین کار اساسی در کارخانه، بریدن آرماتورها به طول مشخص است. رویه ساخت استاندارد، بریدن آرماتورهای بتن با رواداری ۲٫۵± سانتیمتر نسبت به طول تعیین شده است. وقتی انتهای بریده شده آرماتور باید گونیایی، زاویهدار یا به صورت شکاف V باشد، استثنائاً آرماتور باید با اره بریده شود. سپس میلگردهایی که باید به صورت مستقیم و بدون خم تهیه شوند، در بستههای جداگانه بر حسب اندازه و طول بستهبندی میشوند. هر بسته برچسبگذاری میشود تا نوع آن مشخص بوده و معلوم شود آماده حمل است. اما تعداد زیادی از آرماتورهای قبل از بستهبندی برای حمل باید خمکاری شوند. خمکاری در کارخانه عموماً به سه گروه سبک، سنگین و مخصوص دستهبندی میشود.

خمکاری سبک نسبت به سنگین و مخصوص به ازای هر کیلوگرم آرماتور گرانتر است. خمکاری سبک شامل آرماتورهای نمره ۳ (۳#)، کلیه خاموتها و تنگها و همه آرماتورهای بزرگتر (۴# تا ۱۱#) که در بیش از ۶ نقطه خم میشوند، در بیش از یک صفحه خم میشوند. خمکاری با شعاع مشخص با بیش از یک شعاع (حداکثر ۳ تا) در هر آرماتور در یک صفحه یا ترکیب خمکاری با شعاع مشخص و سایر خمکاری در یک صفحه میشود.

خمکاری سنگین عبارت است از خمکاری آرماتورهای نمره ۴ تا ۱۱ (۴# تا ۱۱#) که در بیش از ۶ نقطه در یک صفحه خم نمیشوند، یا خمکاری با شعاع مشخص در یک شعاع از این آرماتورهای سنگین است. خمکاری مخصوص خمکاری با رواداریهای ویژه، کلیه خمکاریهای با شعاع مشخص در بیش از یک صفحه، کلیه خمهای صفحهای چندتایی شامل خمکاری با شعاع مشخص یا بیشتر و کلیه خمکاریهای واحدهای پیشساخته است.

شبکههای آرماتور از میلگردهای منفرد ساخته میشوند. دو لایه آرماتور تحت زاویای قائم به یکدیگر با بستن یا جوش در محلهای تقاطع مونتاژ میشوند. ASTM A184 شبکههای ساخته شده از آرماتورهای آجدار را پوشش میدهد.

حمل و انبار کردن آرماتورهای بتن

آرماتورها باید به روشی حمل و انبار شوند که دچار خمیدگی در خارج از صفحه شکل داده شده نشوند. آنها نباید مستقیماً روی زمین انبار شوند.

انبار کردن آرماتورهای فولادی در فضای باز، باعث زنگزدگی آنها در بیشتر موارد میشود. مناسب بودن آرماتورهای زنگزده، موضوع بحثانگیزی طی سالهای گذشته بود. مطالعات انجام شده تا سال ۱۹۲۰ نشان میداد یک لایه نازک زنگ یا پوسته اکسیدی محکم به جای اثرات زیانآور روی چسبندگی بین فولاد و بتن، عملاً باعث بهبود خواص چسبندگی فولاد میشود. پس از جنگ دوم جهانی دو سری مطالعات اساسی نتیجه مذکور را تأیید کردند.

B.R.C.A آمریکا مجموعه وسیعی از آزمایشات را انجام داد و به این نتیجه دست یافت که حمل و نقل معمولی به خودی خود تمهید کافی برای آرماتور با سطح زنگزده است و عملیاتی چون ماسهپاشی، برس زدن آرماتور یا تمیز کردن توسط کرباس باعث ایجاد سطح چسبندگی بهتر نخواهد شد. آزمایشهای انجام شده در دانشگاه ویرجینیای غربی تأیید نموده که زنگ آرماتورها تأثیر معکوس روی چسبندگی ندارد. هنگامی که آرماتورها به نحو بسیار بدی زنگ زده باشند، سطح مقطع عرضی ممکن است به میزانی کاهش یافته باشد که آرماتورها جهت استفاده مناسب نباشند. این امر را میتوان با تمیز کردن و وزن نمودن یک قطعه از آرماتور جهت اطمینان از برآورده شدن مشخصات کنترل نمود.

شبکه سیمی جوش شده

هنگامی که آرماتورگذاری سبکتر در مواردی از قبیل روسازیهای بتنی، پیادهروها، استخرها، مخازن و دالهای کف نازک (شبیه دالهای مورد استفاده در سیستم تیرچههای بتنی) مورد نیاز باشد، معمولاً استفاده از شبکههای سیمی جوش شده نسبت به آرماتورهای منفرد اقتصادیتر است. شبکه سیمی جوش شده از سیمهای فولادی از حدیده گذشته تشکیل شدهاند که به صورت طولی و عرضی به ترتیبی قرار گرفتهاند که ایجاد یک شبکه مربعی یا مستطیلی بنمایند. سپس سیمها در هر مقاطع به صورت الکتریکی به هم جوش میشوند.

استفاده از شبکه سیمی جوش شده، امکان آرماتورگذاری در سطوح وسیع با حداقل بازرسی و نظارت را فراهم مینماید. سیمهای استفاده شده در ساخت این شبکهها، عموماً بر اساس ASTM A82 تولید میشوند. اندازههای این سیمها با استفاده از حرف W که به دنبال آن عدد نشاندهنده سطح مقطع اسمی آن بر حسب صدم اینچ مربع میآید، بیان میشود. سیمها در اندازههایی از W – ۰٫۵ تا W – ۳۱ مطابق جدول زیر عرضه میشوند. شبکه نیز با یک کد که فاصله و اندازه سیمها را مشخص میکند، بیان میگردد. به عنوان مثال ۴×۶ – W 10×W6 بیانگر شبکهای با سیمهای طولی W – 10 به فاصله مرکز تا مرکز ۴ اینچ و سیمهای عرضی W – ۶ به فاصله مرکز تا مرکز ۶ اینچ است. شبکه بر اساس ASTM – A185 تولید میگردد.

استاندارد قدیمیتر (A.S.W) با استفاده از فولاد آمریکایی و شمارههای بیانگر اندازه سیم به جای حرف W و عدد ذکر شده نیز هنوز رایج است. بنابراین شبکه ۶×۶ – ۱۰×۱۰ معادل شبکه ۶×۶ – W1.5×W1.5 است. این سیستم در جدول زیر ارائه شده است.

| وزن (kg/m) | سطح (cm2) | قطر (mm) | اندازه |

| ۰٫۰۲۵ | ۰٫۰۳ | ۲٫۰۳ | W – ۰٫۵ |

| ۰٫۰۵۰ | ۰٫۰۶ | ۲٫۸۷ | W – ۱ |

| ۰٫۰۷۵ | ۰٫۰۹ | ۳٫۵۱ | W – ۱٫۵ |

| ۰٫۱۰۱ | ۰٫۱۳ | ۴٫۰۴ | W – ۲ |

| ۰٫۱۲۶ | ۰٫۱۶ | ۴٫۲۵ | W – 2.5 |

| 0.151 | 0.19 | 4.95 | W – ۳ |

| ۰٫۱۷۷ | ۰٫۲۲ | ۵٫۳۶ | W – ۳٫۵ |

| ۰٫۲۰۲ | ۰٫۲۶ | ۵٫۷۱ | W – ۴ |

| ۰٫۲۲۷ | ۰٫۲۹ | ۶٫۱۰ | W – ۴٫۵ |

| ۰٫۲۵۲ | ۰٫۳۲ | ۶٫۴۰ | W – ۵ |

| ۰٫۲۷۸ | ۰٫۳۵ | ۶٫۷۰ | W – ۵٫۵ |

| ۰٫۳۰۳ | ۰٫۳۸ | ۷٫۰۱ | W – ۶ |

| ۰٫۳۵۴ | ۰٫۴۵ | ۷٫۵۷ | W – ۷ |

| ۰٫۴۰۴ | ۰٫۵۱ | ۸٫۱۰ | W – ۸ |

| ۰٫۵۰۵ | ۰٫۶۴ | ۹٫۰۴ | W – ۱۰ |

| ۰٫۶۰۶ | ۰٫۷۷ | ۹٫۹۱ | W – 12 |

| 0.707 | 0.90 | 10.72 | W – ۱۴ |

| ۰٫۸۰۸ | ۱٫۰۳ | ۱۱٫۴۵ | W – 16 |

| 0.909 | 1.16 | 12.14 | W – ۱۸ |

| ۱٫۰۱۰ | ۱٫۲۹ | ۱۲٫۸۰ | W – ۲۰ |

| ۱٫۱۱۱ | ۱٫۴۲ | ۱۳٫۴۷ | W – ۲۲ |

| ۱٫۲۱۲ | ۱٫۵۴ | ۱۴٫۰۵ | W – ۲۴ |

| ۱٫۳۸۸ | ۱٫۶۷ | ۱۴٫۶۰ | W – ۲۶ |

| ۱٫۴۱۵ | ۱٫۸۰ | ۱۵٫۱۶ | W – 28 |

| 1.516 | 1.93 | 15.70 | W – ۳۰ |

| ۱٫۵۶۶ | ۲٫۰۰ | ۱۵٫۹۵ | W – ۳۱ |

بیشتر بخوانید: فولاد بتن پیش تنیده

شبکههایی که در آنها میلگردهای عرضی برابر با حداقل سطح فولاد لازم برای ساخت و حمل در نظر گرفته شده است، شبکههای یک طرفه نامیده میشوند. در صورتی که در هر دو جهت طولی و عرضی آرماتورها به میزان قابل ملاحظه تأمین شده باشند، شبکه دو طرفه خوانده میشود. انواع شبکههای معمول در جدول زیر ارائه شده است. سیمهای آجدار نیز در ساخت شبکه سیمی جوش شده به کار میروند. سیم فولادی آجدار سرد کاری شده، به جای سیم معمولی از حدیده گذشته استفاده میشود.

تصور میشود آجهای موجود در طول سیم باعث بهبود چسبندگی و کنترل ترک خوردگی بتن شوند. سیمهای آجدار بر اساس مشخصات مذکور در ASTM A496 ساخته میشوند. اندازه سیمهای آجدار با استفاده از حرف D که به دنبال آن عدد نشاندهنده سطح اسمی آن بر حسب صدم اینچ مربع میآید، بیان میشود. این سیمها در اندازههای D-1 تا D-31 مطابق جدول زیر عرضه میشوند. سیمهای آجدار منفرد را میتوان مانند آرماتورهای آجدار نیز در سازههای بتن آرمه استفاده نمود.

| وزن (kg/m) | سطح (cm2) | قطر (mm) | شماره سیم |

| ۰٫۹۵۰ | ۱٫۱۸ | ۱۲٫۲۵ | ۰۰۰۰۰۰۰ |

| ۰٫۸۴۳ | ۱٫۰۴ | ۱۱٫۵۴ | ۰۰۰۰۰۰ |

| ۰٫۷۳۴ | ۰٫۹۱ | ۱۰٫۷۶ | ۰۰۰۰۰ |

| ۰٫۶۱۴ | ۰٫۷۶ | ۹٫۸۵ | ۰۰۰۰ |

| ۰٫۵۲۰ | ۰٫۶۴ | ۹٫۰۶ | ۰۰۰ |

| ۰٫۴۳۳ | ۰٫۵۴ | ۸٫۲۸ | ۰۰ |

| ۰٫۳۷۲ | ۰٫۴۶ | ۷٫۶۶ | ۰ |

| ۰٫۳۱۷ | ۰٫۳۹ | ۷٫۰۸ | ۱ |

| ۰٫۲۷۳ | ۰٫۳۴ | ۶٫۵۶ | ۲ |

| ۰٫۲۳۴ | ۰٫۲۹ | ۶٫۰۹ | ۳ |

| ۰٫۲۰۲ | ۰٫۲۵ | ۵٫۶۳ | ۴ |

| ۰٫۱۷۰ | ۰٫۲۱ | ۵٫۱۸ | ۵ |

| ۰٫۱۴۷ | ۰٫۱۸ | ۴٫۸۰ | ۶ |

| ۰٫۱۲۴ | ۰٫۱۶ | ۴٫۴۳ | ۷ |

| ۰٫۱۰۳ | ۰٫۱۳ | ۴٫۰۵ | ۸ |

| ۰٫۰۸۷ | ۰٫۱۱ | ۳٫۷۱ | ۹ |

| ۰٫۰۷۳ | ۰٫۰۹ | ۳٫۳۸ | ۱۰ |

| ۰٫۰۵۸ | ۰٫۰۷ | ۳٫۰۱ | ۱۱ |

| ۰٫۰۴۴ | ۰٫۰۶ | ۲٫۶۴ | ۱۲ |

| ۰٫۰۳۲ | ۰٫۰۴ | ۲٫۲۹ | ۱۳ |

| ۰٫۰۲۵ | ۰٫۰۳ | ۲٫۰۰ | ۱۴ |

| وزن کل تقریبی (kg/1000m2) | سطح فولاد طولی یا عرضی (cm2/m) | علامت مشخصه سیستم قدیم (توسط شماره سیم) | علمت مشخصه سیستم جدید (توسط حرف W) |

| به صورت رول | |||

| 95 | 0.58 | 6×۶ – ۱۰×۱۰ | ۶×۶ – w1.4×w1.4 |

| 135 | 0.83 | 6×۶ – ۸×۸* | ۶×۶ – w2.0×w2.0 |

| 195 | 1.21 | 6×۶ – ۶×۶ | ۶×۶ – w2.9×w2.9 |

| 270 | 1.67 | 6×۶ – ۴×۴ | ۶×۶ – w4.0×w4.0 |

| 145 | 0.87 | 4×۴ – ۱۰×۱۰ | ۴×۴ – w1.4×w1.4 |

| 205 | 1.25 | 4×۴ – ۸×۸* | ۴×۴ – w2.0×w2.0 |

| 295 | 1.81 | 4×۴ – ۶×۶ | ۴×۴ – w2.9×w2.9 |

| 410 | 2.50 | 4×۴ – ۴×۴ | ۴×۴ – w4.0×w4.0 |

| به صورت ورق | |||

| 195 | 1.21 | 6×۶ – ۶×۶ | ۶×۶ – w2.9×w2.9 |

| 270 | 1.67 | 6×۶ – ۴×۴ | ۶×۶ – w4.0×w4.0 |

| 375 | 2.29 | 6×۶ – ۲×۲+ | ۶×۶ – w5.5×w5.5 |

| 410 | 2.50 | 4×۴ – ۴×۴ | ۴×۶ – w4.0×w4.0 |

*معادل واقعی سیم شماره ۸ عبارت است از w2.1

+ معادل واقعی سیم شماره ۲ عبارت است از W5.4

شبکه سیمی جوش شده با استفاده از سیمهای آجدار بر اساس ASTIM A497 تولید شده و شبیه شبکه استاندارد است، به جز اینکه سیمهای طولی و عرضی آجدار هستند.

| وزن (kg/m) | سطح (cm2) | قطر (mm) | اندازه |

| ۰٫۰۵۰ | ۰٫۰۶ | ۲٫۸۷ | D – ۱ |

| ۰٫۱۰۱ | ۰٫۱۳ | ۴٫۰۴ | D – ۲ |

| ۰٫۱۵۱ | ۰٫۱۹ | ۴٫۹۵ | D – ۳ |

| ۰٫۲۰۲ | ۰٫۲۶ | ۵٫۷۱ | D – ۴ |

| ۰٫۲۵۲ | ۰٫۳۲ | ۶٫۴۰ | D – ۵ |

| ۰٫۳۰۳ | ۰٫۳۸ | ۷٫۰۱ | D – ۶ |

| ۰٫۳۵۴ | ۰٫۴۵ | ۷٫۵۷ | D – ۷ |

| ۰٫۴۰۴ | ۰٫۵۱ | ۸٫۱۰ | D – ۸ |

| ۰٫۴۵۳ | ۰٫۵۸ | ۸٫۴۵ | D – ۹ |

| ۰٫۵۰۵ | ۰٫۶۴ | ۹٫۰۴ | D – ۱۰ |

| ۰٫۵۵۴ | ۰٫۷۱ | ۹٫۳۵ | D – ۱۱ |

| ۰٫۶۰۶ | ۰٫۷۷ | ۹٫۹۱ | D – ۱۲ |

| ۰٫۶۵۵ | ۰٫۸۴ | ۱۰٫۱۵ | D – ۱۳ |

| ۰٫۷۰۷ | ۰٫۹۰ | ۱۰٫۷۲ | D – ۱۴ |

| ۰٫۷۵۶ | ۰٫۹۷ | ۱۰٫۹۲ | D – ۱۵ |

| ۰٫۸۰۸ | ۱٫۰۳ | ۱۱٫۴۵ | D – ۱۶ |

| ۰٫۸۵۷ | ۱٫۱۰ | ۱۱٫۸۱ | D – ۱۷ |

| ۰٫۹۰۹ | ۱٫۱۶ | ۱۲٫۴۱ | D – ۱۸ |

| ۰٫۹۵۷ | ۱٫۲۳ | ۱۲٫۴۷ | D – ۱۹ |

| ۱٫۰۱۰ | ۱٫۲۹ | ۱۲٫۸۰ | D – ۲۰ |

| ۱٫۰۵۸ | ۱٫۳۵ | ۱۳٫۱۳ | D – ۲۱ |

| ۱٫۱۱۰ | ۱٫۴۲ | ۱۳٫۴۷ | D – ۲۲ |

| ۱٫۱۵۹ | ۱٫۴۸ | ۱۳٫۷۴ | D – ۲۳ |

| ۱٫۲۱۲ | ۱٫۵۴ | ۱۴٫۰۵ | D – ۲۴ |

| ۱٫۲۶۰ | ۱٫۶۱ | ۱۴٫۳۲ | D – ۲۵ |

| ۱٫۳۸۸ | ۱٫۶۷ | ۱۴٫۶۰ | D – ۲۶ |

| ۱٫۳۶۰ | ۱٫۷۴ | ۱۴٫۸۸ | D – ۲۷ |

| ۱٫۴۱۵ | ۱٫۸۰ | ۱۵٫۱۶ | D – ۲۸ |

| ۱٫۴۶۱ | ۱٫۸۷ | ۱۵٫۴۴ | D – ۲۹ |

| ۱٫۵۱۶ | ۱٫۹۳ | ۱۵٫۷۰ | D – ۳۰ |

| ۱٫۵۶۶ | ۲٫۰۰ | ۱۵٫۹۵ | D – ۳۱ |

آرماتورهای پوششدار بتن

بتن مسلح ذاتاً نوع مصالح ساختمانی بادوام و تقریباً بینیاز از نگهداری تحت شرایط عادی است، اما سازههایی که مثلاً در معرض نمکهای یخزدا یا در نزدیکی ساحل دریا قرار دارند، با آسیب ناشی از خوردگی میلگردها مواجه هستند. آرماتورهای پوششدار را میتوان به عنوان سیستم محافظ در مقابل خوردگی مورد استفاده قرار داد. ASTM مشخصات آرماتورهای رویاندود (گالوانیزه) و دارای پوشش اپوکسی را ارائه داده است. مشخصات ارائه شده برای آرماتورهای پوششدار شبیه روش ASTM برای آرماتورهای بدون پوشش شامل استانداردهای تولیدی است. این استانداردها ضوابط حمل از کارخانه سازنده را نیز تعیین میکنند. مشخصات پروژه باید شامل ضوابطی برای کلیه روشها و عملیات ساخت مؤثر روی آرماتورهای پوششدار باشد.

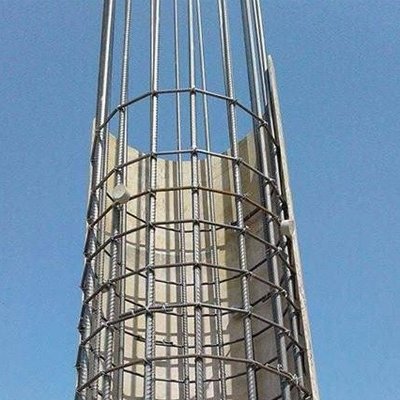

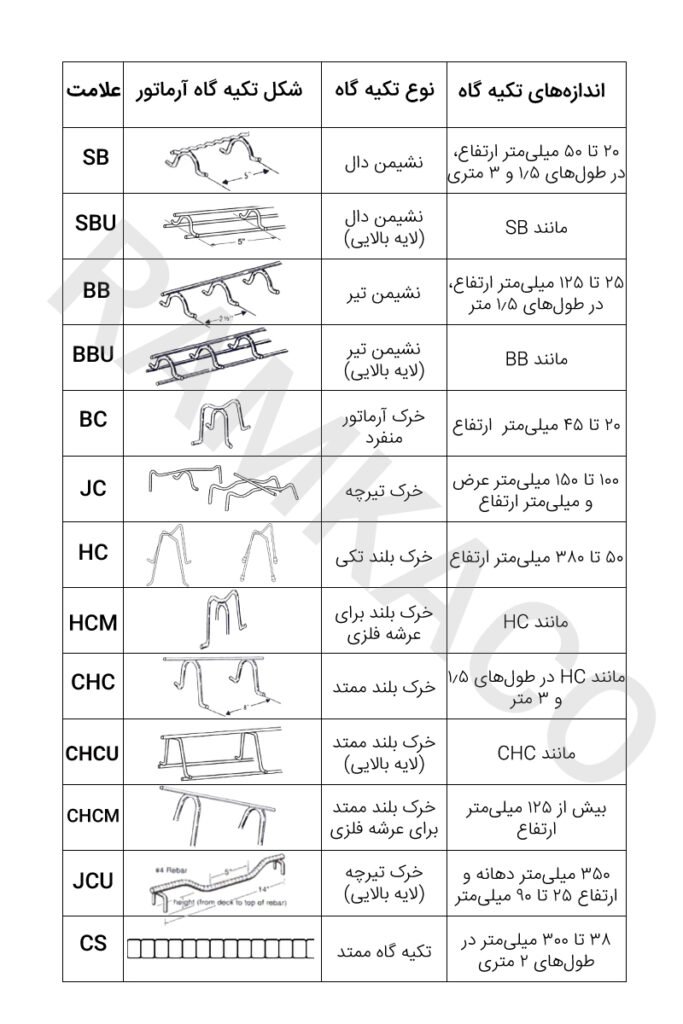

نگهدارندههای آرماتورهای بتن

نگهدارندهها یا تکیهگاههای آرماتورها به منظور جاگذاری صحیح آرماتورها و تثبیت موقعیت آنها نسبت به قالبها مورد استفاده قرار میگیرد. نگهدارندههای مختلف، همگی وظیفه اصلی حفظ میلگرد بتن در موقعیت صحیح قائم را به عهده داشته و امکان قرارگیری آنها در فواصل و موقعیت دقیق را تأمین مینمایند. وزن و تعداد این تکیهگاهها برای نگهداری آرماتورها به طور صحیح باید کافی باشد. تعداد بسیار کم آنها باعث خم شدن میلگردهای بین آنها و عدم قرارگیری درست میشود.

تکیهگاههای آرماتورها را میتوان از سیم فولادی، بتن، بتن الیافی، پلاستیک یا مصالح دیگر ساخت. کتاب دستی روش استاندارد مؤسسه CRSI، اطلاعات لازم در خصوص انواع تکیهگاههای فوق شامل تکیهگاههای سیمی، بلوکهای بتن پیشساخته، نگهدارندههای سیمانی شامل الیاف و تکیههای کاملاً پلاستیک و فاصلهگیرهای جانبی را ارائه نموده است.

نگهدارندههای آرماتورهای گالوانیزه یا دارای پوشش اپوکسی، باید با آنها سازگار باشد. در صورتی که نگهدارندهها از نوع آرماتور باشند، باید با مواد پوششی سازگار با آرماتورهای اصلی پوشش داده شوند. مشخصات پروژه باید شامل ضوابطی برای تکیهگاههای آرماتورها و آرماتورهای تکیهگاهی باشد. چنین مقرراتی در ACI 301 ارائه گردیده است.

آرماتورگذاری در بتن

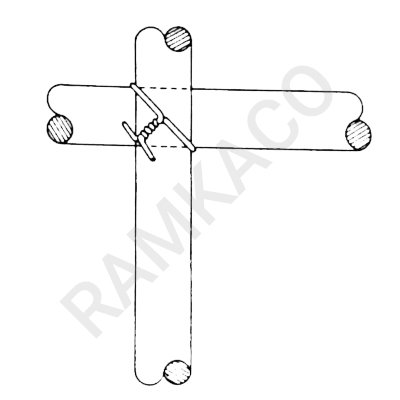

جایگذاری دقیق آرماتورها اهمیت زیادی دارد. آرماتورها باید در موقعیت صحیح خود مطابق نقشههای طراحی محکم شده، قبل از بتنریزی نگاه داشته شوند و در مقابل جابهجایی، در محدوده رواداریهای تعیین شده در مشخصات پروژه مهار گردند. معمولترین طریقه بستن آرماتورها به یکدیگر، استفاده از سیم آرماتوربندی است. معمولاً سیم نرم شده به قطر حدود ۱ تا ۱٫۵ میلیمتر استفاده میشود و حدود ۴٫۵ تا ۷ کیلوگرم سیم به ازای هر تن آرماتور مورد نیاز است. به منظور جلوگیری از جابهجایی، آرماتورها در نقاط تقاطع کافی به یکدیگر بسته میشود. نیازی به بستن سیم در همه مقاطع نیست. بستن سیمهای آرماتوربندی فقط به منظور نگهداری آرماتورها قبل از بتنریزی است و هیچ افزایش مقاومتی برای سازه ایجاد نمیکند. یک نمونه از وضعیت بستن میلگردها توسط سیم در شکل زیر نشان داده شده است.

مشخصات فنی پروژه باید شامل ضوابطی برای حمل، انبار و جایگذاری آرماتورهای پوششدار به منظور به حداقل رساندن آسیب به پوشش آنها باشد. همچنین حدود مجاز آسیب ناشی از حمل و نقل و عملیات اجرایی جاگذاری و در صورت نیاز، تعمیر پوشش آسیبدیده نیز باید مشخص گردد. ضوابط مربوط بهاین موارد نیز در ACI 301 ارائه گردیده است.

وصلهها در میلگرد بتن

وصله میلگردها در سازههای بتنی امری اجتنابناپذیر است. طرح درست وصلهها به گونهای که از نظر اجرایی مناسب باشد، کاری کلیدی است. نقشههای طراحی یا مشخصات فنی پروژه باید به وضوح، محل وصلهها و ملزومات اجرایی آنها را تبیین کند. سه روش برای وصله آرماتورها وجود دارد: وصلههای پوششی، اتصالات مکانیکی وصلههای جوشی.

وصلههای پوششی

معمولترین روش وصله آرماتورها در صورتی که شرایط اجازه دهد و کلیه ملزومات ارضا شود، استفاده از وصله پوششی است. آرماتورها ممکن است در تماس باهم باشند یا از هم فاصله داشته باشند. وصله میلگردهای در تماس باهم به دلیل اینکه توسط سیم در مقابل جابهجایی حین بتنریزی استحکام بیشتری دارند، ترجیح داده میشوند. در وصله پوششی بدون تماس، آرماتورها نباید فاصله زیادی از هم داشته باشند تا بین آنها ترک زیگزاگی ایجاد نشود. آییننامههای طراحی و مشخصات فنی، فاصله آرماتورها را در این گونه وصلهها محدود میکند. به عنوان مثال طبق آییننامه جدید ACI 318، فاصله مذکور نباید از یک پنجم طول وصله و از ۱۵ سانتیمتر تجاوز نماید. آییننامههای طراحی وصله پوششی، میلگردهای ۴۳ Φ و ۵۷ Φ را مجاز نمیدانند، مگر اینکه فشاری بوده و فقط به میلگردهای ۳۶ Φ و کوچکتر وصله شوند.

اتصالات مکانیکی در میلگرد بتن

هنگامی که استفاده از وصلههای پوششی به دلایلی، مانند زیاد بودن طول وصله، محل درزهای اجرایی، تمهیداتی برای ساخت آتی غیر اقتصادی یا غیر عملی باشد، باعث تراکم یا مسائل خاصی در جایگذاری آرماتورها میشود. زمانی که توسط آییننامههای طراحی یا مشخصات فنی اجازه داده نشده باشد، اتصالات مکانیکی، وصلههای جوشی یا سیستمهای اتصالدهنده پوششی ویژه را میتوان استفاده نمود.

آییننامههای طراحی، حداقل مقاومتی را برای اتصال مشخص مینمایند؛ به عنوان مثال آییننامه ساختمانی ACI 318 مقرر میدارد، اتصال مکانیکی کامل باید تحمل حداقل ۱۲۵% تنش تسلیم آرماتور را در کشش یا فشار داشته باشد. البته استفاده از اتصال مکانیکی با مقاومت کمتر از مقدار فوق در شرایط خاصی توسط آییننامه مجاز شناخته شده است.

اساساً سه نوع اتصال مکانیکی وجود دارد:

- کششی – فشاری (هم کشش و هم فشار را میتواند تحمل کند)

- فقط فشاری (اتصال مکانیکی اتکایی نیز نامیده میشود)

- فقط کششی

ابزارهای اتصال مکانیکی خاصی نیز اخیراً رایج شده و در دسترس هستند. به جز اتصال نوع سوم (فقط کششی)، اکثر ابزارهای اتصال مکانیکی انتهای آرماتورها را برای اتصال مستقیم آماده میکنند. روشهای به کار گرفته شده در ابزارهای خاص موجود و تجاری برای اتصال آرماتورها، عبارتند از:

- پیچ کردن

- آهنگری سرد، تزریق سرد یا چکشکاری گرم

- غلافهای جفتکننده پُر شده از فولاد

- غلافهای جفتکننده پُر شده از گروت

- درگیر کردن با اصطکاک

جهت دریافت اطلاعات بیشتر، مراجعه به گزارش کمیته ACI 439 توصیه میشود. در این گزارش، توضیحات جامعی پیرامون شکل فیزیکی، مشخصات مکانیکی و روشهای نصب انواع مختلف ابزارهای اتصال مکانیکی موجود ارائه شده است.

وصلههای جوشی در میلگرد بتن

آییننامههای طراحی مقاومت لازم برای وصلههای جوشی را تعیین نمودهاند؛ مثلاً ACI 318 مقرر میدارد: «در یک وصله جوشی کامل، باید میلگردها به صورت لب به لب جوش شوند، به گونهای که حداقل ۱۲۵% مقاومت تسلیم آرماتور را تأمین کنند». استفاده از وصله جوشی با مقاومتی کمتر از میزان ذکر شده در شرایط خاصی توسط آییننامه مجاز شناخته شده است. برای فولادهای دارای ترکیبات شیمیایی متفاوت، روشهای مختلف جوشکاری وجود دارد، زیرا حرارت جوشکاری اثرات متفاوتی روی هر یک بر جای میگذارد.

روش لازم برای جوشکاری جهت تأمین جوشهای سالم و بدون ترک، بستگی به ترکیبات شیمیایی آرماتورها دارد. روش مناسب برای یک نوع ترکیب شیمیایی، میتواند برای ترکیب دیگر از همان رده مقاومتی فولاد کاملاً نامناسب باشد. لذا پیش از انتخاب روش جوشکاری، تعیین ترکیب فولاد ضرورتی اساسی است. قانون بنیادی که اغلب بیان میشود، این است: «ترکیب شیمیایی موادی که میخواهید جوش بدهید را بشناسید! اگر نمیشناسید، آن را بیابید و سپس مناسبترین و اقتصادیترین روش جوشکاری سالم بدون ترک را برای آن ترکیب پیدا کنید». کلیه جوشها باید مطابق «آییننامه جوش سازهای – آرماتور» از مؤسسه جوش آمریکا باشد (ANSI/AWS D1.4 – 79).

استاندارد ASTM A706 مربوط به میلگردها به موضوع جوشکاری نیز پرداخته است. ترکیب شیمیایی و معادل کربن فولاد باید کنترل شود. در این استاندارد رابطه معادل کربن (CE) به صورت زیر است:

CE=%C+%Mn/6+%Cu/40+%Ni/20+%Cr/10-%Mo/50-%V/15

چاپ جدید ANSI/AWS D1.4 همین رابطه را برای معادل کربن ارائه کرده است. برای میلگردهای کمآلیاژ A706، تهیه گزارشهای آزمایش کارخانه مبنی بر نتایج آنالیزهای شیمیایی مربوط به هر میزان حرارت توسط تولیدکننده الزامی است. آنالیز شیمیایی میلگردهای ساخته شده از فولاد شمش (A615) برای تعیین ملزومات جوشکاری تحت ضوابط ANSI/AWS D1.4 – 79 کامل نیست. آنالیزهای کامل ویژه را معمولاً با هزینه اضافی میتوان به دست آورد. برای آرماتورهای ساخته شده از فولاد ریل (A616) و فولاد محور (A617)، آنالیز شیمیایی بیمعنا است.

معمولترین روش جوشکاری دستی در کارگاه، جوش قوس الکتریکی است. حرارت جوشکاری توسط قوس الکتریکی بین آرماتورها و الکترود تأمین میشود. قوس فلزی پوششی یا روکشدار، الکترود میلهای فلزی را مصرف میکند که توسط موادی پوشش داده شده که با تولید گاز خنثی از آلودگی فلز جوش گداخته توسط اتمسفر جلوگیری مینماید. الکترود قابل مصرف باید به طور دقیق مشخص شود. پوشش الکترودهای کم هیدروژن باید هنگام استفاده کاملاً خشک باشند. تبعیت دقیق از توصیههای سازنده و عدم استفاده از الکتروهای بدون پوشش و خیس، تحت هر شرایطی از نکات مهم و حیاتی است که بایستی توجه شود.

جوش مقاومتی فقط در ساخت آرماتورها در کارخانه، بخصوص شبکه سیمی جوش شده و شبکههای میلگرد بتن مورد استفاده قرار میگیرد. جوشکاری توسط ترکیب حرارت و فشار انجام میشود. حرارت جوشکاری به وسیله یک جریان با ولتاژ کم بین دو الکترود تأمین میگردد. به لحاظ تجهیزات مورد نیاز، هیچگاه جوش مقاومتی آرماتورها در کارگاه انجام نمیشود.

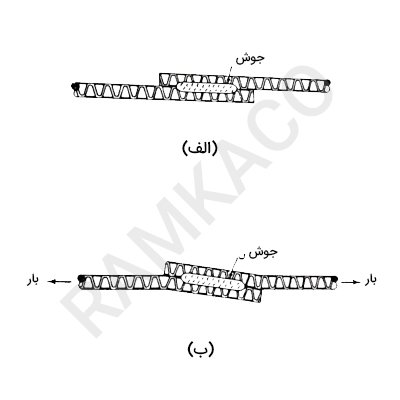

وصله جوشی روی هم یا پوششی در میلگرد بتن

این وصله، مطلوبیت کمتری نسبت به سایر انواع وصلههای جوشی دارد. پس از اعمال بار روی این نوع وصله، خروج از مرکزیت آرماتورها باعث ایجاد تغییر شکل خمشی میشود.

این تغییر شکل باعث ترک خوردگی پوشش بتنی شده که حاکی از رضایتبخش نبودن وصله است. وصله جوشی روی هم، برای وصله آرماتورهای با قطر بزرگتر نامناسب است. هنگامیکه آرماتورهای کوچکتر وصله میشوند، وصله مناسب را میتوان با تأمین تنگها و خاموتها برای جلوگیری از ترکخوردگی ایجاد نمود. ANSI/AWS D1.4 اندازه میلگرد را برای وصله جوشی روی هم به نمره ۶ (قطر ۱۹ میلیمتر) و کوچکتر محدود میکند.

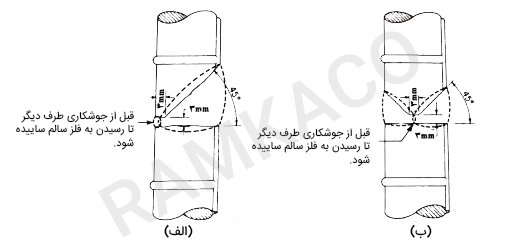

وصله جوشی لب به لب در میلگرد بتن

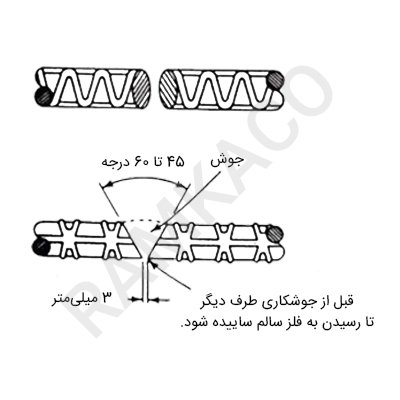

این نوع وصلهها، برای جوشکاری میلگردها ترجیح داده میشوند. تنش مستقیماً و بدون خروج از مرکزیت در عرض اتصال منتقل شده و وصلهای محکم و با راندمان ایجاد مینماید. جزئیات عملی وصله جوشی لب به لب، با تغییر اندازه آرماتورها قدری تغییر میکند. برای آرماتورهای نمره ۹ (به قطر ۲۸ میلیمتر) و بزرگتر، عموماً جوش لب به لب با شکاف V یک طرفه به کار میرود.

برای آرماتورهای کوچکتر از نمره ۹، توصیه ANSI/AWS D1.4 استفاده از جوش لب به لب با شکاف V یک طرفه دارای زاویه ۶۰ است که به همراه آن یک لوله دو نیم شده به عنوان پشتبند به کار میرود.

وصلههای مستقیم جوش لب به لب برای آرماتورهای قائم در شکل زیر نشان داده شده است. اتصال آرماتورهای عرضی توسط جوشهای قوسی کوتاه یا خالجوش توصیه نمیشود. آییننامههای ساختمانی و ANSI/AWS D1.4 ، استفاده از خالجوش برای مونتاژ آرماتورها را ممنوع دانستهاند، مگر در مواردی که توسط مهندس مجاز شناخته شود. به جز در مواردی که این جوشکاریها مطابق کلیه ضوابط ANSI/AWS D1.4 انجام شده باشد، تمایل به روز شکاف به عنوان یک اثر متالورژیکی و امکان تأثیر روی مقاومت آرماتور وجود دارد. به همین ترتیب تصادم قوسها ناشی از بیاحتیاطی نیز میتواند باعث ضعیفشدن آرماتور گردد.

جوشکاری در مجاورت کابلهای مقاومت بالا، مربوط به بتن پیشتنیده خطرناک است. هیچگونه جوشکاری در نزدیکی این کابلها مجاز نیست، زیرا حتی ترشح جزئی جوش میتواند باعث گسیختگی آنها ضمن اعمال تنش گردد. کابل پیشتنیدگی نباید به عنوان اساس جوشکاری به کار رود. بر اساس تجزیه، هر گونه برش یا جوش آرماتورها پیرامون کابلهای پیشتنیدگی پس از کار گذاشتن آنها غیر مجاز است.

همانطور که گفته شد، بتن ذاتاً شکننده، مقاوم در فشار، ضعیف در کشش و فاقد شکلپذیری است، در حالی که میلگردهای فولادی باریک بوده و علیرغم مقاومت در کشش و شکلپذیر بودن، قادر به تحمل بارهای فشاری قابل ملاحظه نیستند. در مقاله «آرماتور و میلگرد بتن» از بلاگ رامکا تلاش شد هر آنچه لازم است درباره آرماتور و میلگرد بتن بدانید، در اختیار شما قرار گیرد. امیدواریم با مطالعه این مقاله، توانسته باشید اطلاعات کامل و جامعی درباره رده میلگردها و نحوه آرماتورگذاری و وصلهها به دست آورید.

اشتراکها: جداشدگی در بتن | صنایع شیمی ساختمان رامکا

سلام. حداقل پوشش بتنی برای میلگرد چقدره؟

سلام و عرض ادب

۵ سانتیمتر

مهندس آیا حاشیههای بتنی هم به میلگرد نیاز دارن؟ اساسا فاصله میلگرد تا حاشیه بتنی چقدره؟

سوالتون رو درست متوجه نشدم.

اگر منظورتون کاور هست، بله! در کاور بتنی معمولا بین ۵ تا ۷ سانتیمتر فاصله نیاز است.

سلام و عرض ادب خدمت شما دوستان ممنون از مقاله های زیباتون 🌷🌷

سپاس از لطف شما🌷

اشتراکها: فولاد پیش تنیده: همه چیز درباره پیش تنیدگی فولادها - صنایع شیمی ساختمان رامکا

اشتراکها: مقایسه اسکلت فلزی و بتنی - صنایع شیمی ساختمان رامکا