استفاده از بتن با اسلامپ زیاد در ساخت بتن آماده، بتنهای پیشساخته و… مزایای بسیاری دارد. از این رو استفاده از فوق روان کننده بتن در بتنهای تازه، بخصوص در سازههایی که تراکم آرماتور زیاد است یا در ترمیم المانهایی که حضور آرماتورها جایدهی بتن را با مشکل روبهرو میکند، بسیار مفید فایده است. گذشته از این بکارگیری این افزودنی در بتن سخت شده نیز باعث افزایش تمام آیتمهای مقاومتی بتن میشود و دوام بتن را بهبود میبخشد. در این مقاله از بلاگ رامکا بر آن هستیم خواص فوق روان کننده بتن را در بتن تازه و سخت شده بررسی کنیم. پس تا انتها همراه ما باشید.

خواص فوق روان کننده بتن در بتن تازه

مصرف افزودنیهای فوق روان کننده، تأثیر آشکاری بر بتن تازه میگذارد که مهمترین آن افزایش روانی است.

| مقدار | نسبت آب به سیمان | مقدار کاهش آب | اسلامپ |

| مرجع (بدون افزودنی) | ۶۰% | ۰ | ۱۰۰ |

| دو برابر | ۵۲% | ۱۵ | ۱۰۰ |

| نرمال | ۵۷% | ۵ | ۱۰۰ |

| سه برابر | ۴۸% | ۲۰ | ۱۰۰ |

| مرجع (بدون افزودنی) | ۵۵% | ۰ | ۵۰ |

| دو برابر | ۴۸% | ۱۳ | ۵۵ |

| نرمال | ۴۴% | ۲۰ | ۵۰ |

| سه برابر | ۳۹% | ۲۸ | ۴۵ |

تأثیر افزودنی کاهنده آب بر کاهش آب بتن

فوق روان کننده بتن معمولاً برای کاهش مقدار آب اختلاط بتن در اسلامپ ثابت استفاده میشود. این افزودنی باید بتواند مقدار آب اختلاط را حداقل تا ۱۲% کاهش دهد. با این وجود برخی از این افزودنیها قابلیت کاهش آب اختلاط به میزان حتی بیش از ۳۰% را نیز دارند.

میزان کاهش آب به مقدار افزودنی مورد استفاده و همچنین اسلامپ اولیه بتن بستگی دارد. نتایج نشان میدهد مصرف بیشتر افزودنی، تأثیری در کاهش مقدار آب نخواهد داشت. به طور کلی با افزایش عیار سیمان، میتوان آب اختلاط را در روانی ثابت به مقدار بیشتری کاهش داد.

گزارشهای موجود نشان میدهد برای کاهش مقدار آب به میزان یکسان، مقدار بیشتری از افزودنیهای با پایه ملامین فرمالدهید سولفوناته در مقایسه با افزودنیهای بر پایه نفتالین فرمالدهید سولفوناته نیاز است. مقدار کاهش آب اختلاط حاصله در صورت استفاده از مقادیر کم این افزودنیها، میتواند مشابه با عملکرد افزودنیهای کاهنده آب معمولی باشد.

خواص فوق روان کننده بتن بر کارپذیری بتن تازه

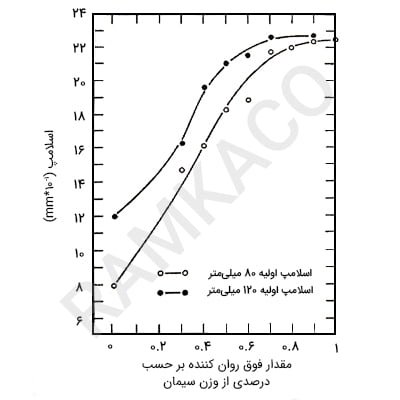

افزودنی فوق روان کننده، کارپذیری بتن را که به وسیله میز اسلامپ اندازهگیری میشود، به میزان زیادی افزایش داده یا امکان کاهش مقدار آب را در عین ثابت ماندن کارایی فراهم میکند. شکل بالا، رابطه میان مقدار افزودنی مورد استفاده و میزان کاهش آب حاصل برای افزودنی فوق روان کننده را نشان میدهد.

در واقع افزایش مقدار مصرف افزودنی بیش از حد مشخص، تأثیر بیشتری بر کاهش مقدار آب اختلاط در روانی ثابت یا به عبارتی افزایش اسلامپ نخواهد داشت. این مقدار افزودنی که با عنوان مقدار اشباع شناخته میشود، بیشترین مقدار مؤثر افزودنی بوده و استفاده بیش از این مقدار، تأثیری بر افزایش روانی بتن نخواهد داشت.

زمان اضافه کردن افزودنی هم بر مقدار روانی و اسلامپ بتن مؤثر است. با اضافه کردن افزودنی به همراه آب اختلاط، اسلامپ به مقدار قابل توجهی افزایش پیدا میکند. رسیدن به اسلامپهای بیشتر با اضافه کردن افزودنی، دقایقی پس از اضافه کردن آب به مخلوط امکانپذیر است.

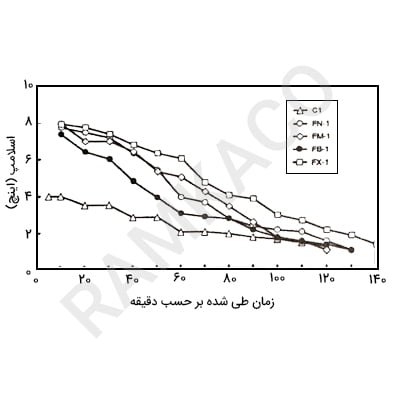

تأثیر افزودنی کاهنده آب بر روند افت اسلامپ بتن تازه

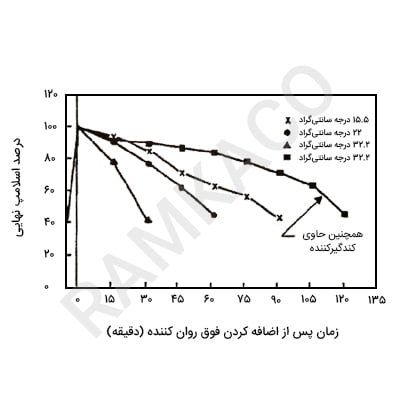

یکی از مشکلات اجرایی در هنگام استفاده از افزودنیهای فوق روان کننده در تولید بتنهای روان و بتنهای خود تراکم، مدت زمانی است که این افزودنیها قادرند کارایی بتن را در محدوده مورد نظر حفظ کنند. این مسأله در شکل زیر برای بتن حاوی افزودنی ملامین فرمالدهید سولفوناته در دماهای مختلف نشان داده شده است.

آهنگ افت اسلامپ، تحتتأثیر ترکیبات سازنده افزودنی فوق روان کننده، مقدار مصرف آن، استفاده همزمان از افزودنیهای کنترلکننده گیرش در کنار افزودنی فوق روان کننده، مقدار و نوع سیمان مورد استفاده، مقدار آب اختلاط و دمای بتن است. این عوامل تنها عوامل مؤثر بر افت اسلامپ بتن نبوده، اما عواملی هستند که میتوانند توسط کاربر کنترل شوند.

برخلاف تصور رایج، تمام افزودنیهای فوق روان کننده افت اسلامپ سریع بتن را به دنبال ندارند. فوق روان کنندههای جدید، زمان آغاز افت اسلامپ را افزایش داده که این خود امکان اضافه کردن این افزودنیها را در محل تولید بتن فراهم کرده و با وجود تولید مخلوطی با روانی زیاد، تغییری در خصوصیات مربوط به گیرش بتن ایجاد نمیکند. فوق روان کنندههای با پایه پلی کربوکسیلات قادرند کارایی بتن را برای مدت زمان بیشتری حفظ کنند.

این افزودنی بتن میتواند کارایی زیاد بتن را برای مدت زمانی بیش از ۲ ساعت حفظ کند. علت این امر به نحوه عملکرد این افزودنیها که از طریق مکانیزم ممانعت فضایی است، نسبت داده میشود. این تفاوت عملکردی به معنای برتری برخی از فوق روان کنندهها نسبت به سایر آنها نبوده و تنها شرایط اجرایی است که باعث میشود استفاده از برخی افزودنیها نسبت به برخی دیگر برتری داشته باشد.

مکانیزم مؤثر در وقوع افت اسلامپ میتواند شامل فرآیندهای شیمیایی یا فیزیکی باشد. بر اساس گزارشهای به دست آمده، از دست رفتن روانی خمیر سیمان در مرحله سکون، بیش از اینکه دارای علل شیمیایی باشد، به دلیل لخته شدن فیزیکی ذرات سیمان است. در مدت زمانی که افت اسلامپ اتفاق میافتد، فاز تری کلسیم آلومینات (C3A) با گچ واکنش میدهد که در نتیجه ، ساختاری کریستالی شکل می گیرد که حرکت بتن را با مشکل مواجه میکند.

به این دلیل میتوان تصور کرد واکنش تری کلسیم آلومینات (C3A) تأثیر مهمی در کاهش روانی دارد. در مطالعات انجام شده بر تأثیر و خواص فوق روان کننده بتن نشان داده شده که استفاده از این افزودنی موجب پیشرفت واکنش بین فاز آلومیناتی و گچ میشود. حضور سولفات نیز باعث افزایش سرعت این واکنش میگردد.

یانگ مطالعاتی را به صورت جداگانه روی فازهای سیمان انجام داد. افت اسلامپ تری کلسیم آلومینات (C3A) + 30% آهک، تری کلسیم سیلیکات (C3S) + تری کلسیم آلومینات (C3A) + آهک و سیستمهای بر پایه تری کلسیم سیلیکات (C3S) در آب مورد آزمایش قرار گرفتند. در سیستم حاوی تری کلسیم آلومینات (C3A) + گچ افت اسلامپی مشاهده نشده و افت اسلامپ به فاز تریکلسیم سیلیکات (C3S) مرتبط بود.

برای افزایش اسلامپ به میزان یکسان، مقدار بیشتری از فاز سیلیکاتی نیاز است که این خود به علت افت اسلامپ بیشتری است که این ترکیب با خود به همراه دارد. بنابراین به نظر میرسد پوششی از فرآوردههای هیدراته باعث شده تقابل اثر بارهای الکتریکی مابین ذرات تری کلسیم سیلیکات (C3S) به حالت اولیه برگشته که این امر موجب شده مجدداً ذرات به لخته شدن تمایل پیدا کنند.

استفاده مجدد از فوق روان کننده باعث میشود بارهای الکتریکی خنثی شده و روانی بتن بازیابی شود؛ با این وجود ادامه فرآیند هیدراتاسیون، افت اسلامپ را به همراه دارد.

روشهای متعددی برای افزایش مدت زمانی که بتن روانی خود را حفظ میکند، به کار گرفته شده که برخی از این روشها عبارتند از: مصرف مقدار بیشتری از افزودنی، استفاده از کندگیرکننده، استفاده مجدد از افزودنی در فواصل زمانی مشخص، ترکیب افزودنیها، پلیمرهای محلول در آب و….

نتایج مشابهی در مورد مصرف افزودنی با پایه نفتالین فرمالدهید سولفوناته به دست آمده است. در این روش که به آن بازیابی کارایی یا اضافه کردن مجدد افزودنی گفته میشود، با کاهش روانی بتن، برای تأمین مجدد کارایی، مقداری افزودنی فوق روان کننده به مخلوط بتنی اضافه میشود.

این عمل که بخصوص در بتن ریزی در هوای گرم اهمیت زیادی دارد، در عین افزایش روانی به علت عدم افزایش نسبت آب به سیمان، تأثیر منفی بر خصوصیات بتن سخت شده نخواهد داشت. در بسیاری از موارد برای جبران از دست رفتن روانی بتن، مقداری آب به مخلوط اضافه میشود که این عمل موجب افزایش نسبت آب به سیمان و به تبع آن، تضعیف خواص سخت شده بتن میشود.

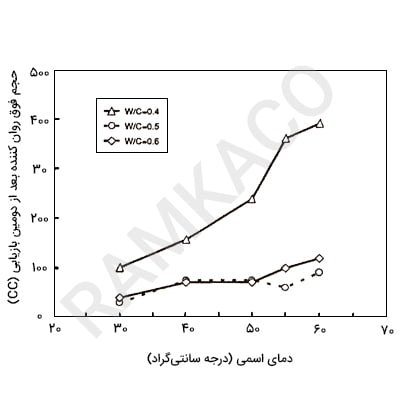

خواص فوق روان کننده بتن و روش بازیابی کارایی در ۳ نسبت آب به سیمان مختلف در شکل بالا نشان داده شده است. بازیابی کارایی در زمانهای ۳۰ و ۷۰ تا ۸۰ دقیقه صورت گرفته است. مقدار افزودنی بتن استفاده شده برای بازیابی کارایی در مرحله دوم به صورت قابل توجهی بیش از مقدار استفاده شده در مرتبه اول بوده است.

برای مثال، بتن تولید شده در نسبت آب به سیمان ۰٫۴ دارای اسلامپ اولیه ۶۵ میلیمتر بوده که با استفاده از ۱۴ میلیلیتر افزودنی در مرتبه اول به ۹۵ میلیمتر افزایش یافته است. در مرحله دوم بازیابی کارایی اسلامپ اولیه به ۵ میلیمتر کاهش یافته که برای افزایش آن به ۸۵ میلیمتر، ۳۷۴ میلیمتر افزودنی استفاده شده است.

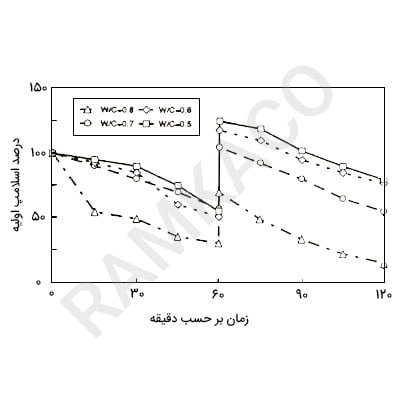

از دیگر عوامل مؤثر بر میزان افت اسلامپ، نسبت آب به سیمان مخلوط بتنی است. تأثیر نسبت آب به سیمان بر بازیابی روانی بتن در چهار نسبت مختلف ۰٫۵، ۰٫۶، ۰٫۷ و ۰٫۸ بررسی شده است. در این آزمایش تمام نمونهها دارای ۰٫۵% وزن سیمان افزودنی فوق روان کننده بودهاند.

شکل بالا افت اسلامپ را بر حسب تابعی از زمان نشان میدهد. تأثیر بازیابی روانی در نسبتهای آب به سیمان کمتر، بیش از تأثیر آن بر نمونههایی با نسبت آب به سیمان بیشتر است. با اینکه آهنگ افت اسلامپ در همه نمونهها مشابه است، اما نمونههای با نسبت آب به سیمان کمتر توانایی بهتری در نگه داشتن روانی دارند.

پارک و همکارانش تلاشهایی را جهت استفاده از افزودنی با ترکیب نفتالین فرمالدهید سولفوناته و لیگنوسولفونات تغلیظ شده انجام دادند و دریافتند این ترکیب توانایی خوبی در نگه داشتن روانی بتن داشته، اما زمان گیرش و آبانداختگی بتن را افزایش میدهند. باید توجه کرد استفاده مجدد از افزودنی برای بازیابی کارایی برای ۲ تا ۳ بار میتواند موجب آبانداختگی و جداشدگی بتن شود. گاهی حتی گیرش در مدت زمانی بیش از ۴ ساعت اتفاق میافتد.

در این بخش از مقاله خواص فوق روان کننده بتن، بهتر است به این مطلب نیز اشاره کنیم که استانداردهای ASTM C494 و ASTM C1017 مباحثی را در مورد افت اسلامپ بتن مطرح کردند. افزودنیهای فوق روان کننده که الزامات مربوط به ASTM C494 را تأمین میکنند، لزوماً زمان حفظ کارایی کافی برای آنکه امکان اضافه کردن افزودنی در واحد تولید بتن وجود داشته باشد را فراهم نمیکنند. با پیشرفتهای شکل گرفته در ساخت افزودنیهای فوق روان کننده و تنوع زیاد این محصولات، بهتر است برای شناسایی آنها علاوه بر ذکر الزامات ASTM C494، این نکته نیز ذکر شود که افزودنی باید در پای کار به بتن اضافه شود یا امکان اضافه کردن آن در واحد تولید بتن هم وجود دارد.

در صورت استفاده از نسلهای ابتدایی فوق روان کنندهها در پای کار، پس از مدتی افت اسلامپ متوسط تا شدید و گیرش معمولی یا با تأخیر مشاهده میشود. به طور کلی با افزایش مقدار افزودنی، آهنگ افت اسلامپ کاهش مییابد. با این وجود انواع مختلف افزودنی در محدودههای متفاوتی عمل میکنند که استفاده از مقادیر بیش از آن میتواند بر سایر خصوصیات بتن نیز تأثیرگذار مربوط باشد. استفاده از مقادیر بیشتر افزودنی به منظور کاهش آهنگ افت اسلامپ میتواند موجب تغییر خصوصیات گیرش اولیه، جداشدگی یا آبانداختگی بتن شود. این افزودنیها باید تنها بر اساس مقادیر پیشنهادی تولیدکننده مصرف شوند.

ترکیبات شیمیایی سیمان نیز میتواند بر خصوصیات بتنهای حاوی افزودنی و خواص فوق روان کننده تأثیر داشته باشد. البته این بدان معنا نیست که نمیتوان از یک فوق روان کننده خاص در کنار نوع خاصی از سیمان استفاده کرد، اما مقدار افت اسلامپ و سایر خصوصیات مربوط به بتن با تغییر سیمان مصرفی تغییر خواهد کرد؛ برای مثال، بیشتر بودن تری کلسیم آلومینات (C3A) در سیمانهای تیپ ۱ و ۳ نسبت به سیمانهای تیپ ۲ و ۵، باعث تسریع افت اسلامپ در بتنهای حاوی این سیمانها میشود.

دمای بتن عامل دیگری است که در استفاده از افزودنیهای فوق روان کننده باید مورد توجه قرار گیرد. به طور کلی افزایش دما موجب تسریع روند افت اسلامپ در بتن میشود. روشهای مختلفی برای به حداقل رساندن این مشکل وجود دارد که یکی از آنها استفاده از فوق روان کنندهای مطابق با افزودنیهای تیپ g در ASTM C494 یا استفاده از افزودنیهای کندگیرکننده تیپ B یا D در کنار بکارگیری افزودنی فوق روان کننده است.

خاصیت دیرگیر کنندگی میتواند در کند کردن روند افت اسلامپ مؤثر باشد. همچنین میتوان از فوق روان کنندهای که خاصیت کاهش افت اسلامپ دارد، در واحد تولید بتن استفاده کرد. روشهای دیگری نیز وجود دارد که بکارگیری آنها در بتنریزی هوای گرم مشکلاتی از قبیل افت اسلامپ را کاهش میدهد.

خواص فوق روان کننده بتن بر زمان گیرش

استانداردهای C1017 و ASTM C494 الزامات مربوط به افزودنیهای شیمیایی فوق روان کننده را مشخص کرده که یکی از این الزامات مربوط به زمان گیرش بتن است. این استانداردها تعیین میکنند به ترتیب، زمان گیرش اولیه بتنهای حاوی افزودنیهای تیپ F (افزودنیهای فوق روان کننده در ASTM C494) و تیپ ۱ (افزودنیهای فوق روان کننده در ASTM C1017) نباید کمتر از ۱ ساعت و بعد از یک و نیم ساعت در مقایسه با بتن شاهد دارای اسلامپ، مقدار هوا و دمای مشابه باشد.

زمان گیرش اولیه بتنهای حاوی فوق روان کننده تیپ G (افزودنی فوق روان کننده کندگیرکننده در ASTM C494) یا تیپ ۲ (افزودنی فوق روان کننده کندگیرکننده در ASTM C1017) باید حداقل ۱ ساعت بیش از بتن شاهد بوده، اما از سه و نیم ساعت بعد از آن تجاوز نکند.

بر اساس این استانداردها، کنترل تأمین این الزامات تنها در مقداری مشخص انجام شده و نیازی به کنترل این شرایط برای تمامی مقادیر پیشنهادی مصرف توسط تولیدکننده نیست. به طور کلی افزودنیهای تیپ ۱ تأثیر چندانی بر زمان گیرش اولیه و نهایی بتن نداشته و زمان گیرش بتنهای حاوی این افزودنیها، تفاوتی با زمان گیرش بتن بدون افزودنی و با مقدار آب برابر نخواهد داشت. از سوی دیگر افزودنیهای فوق روان کننده تیپ ۲ به میزان قابل توجهی افت اسلامپ بتن را کاهش داده و زمان گیرش اولیه را به تأخیر میاندازند.

بیشتر تولیدکنندهها محدوده خاصی را برای مصرف افزودنی پیشنهاد میکنند، اما این بدان معنی نیست که عملکرد افزودنی در این محدوده، لزوماً مطابق با الزامات افزودنیهای تیپ F و G در ASTM C494 یا افزودنیهای تیپ ۱ و ۲ در ASTM C1017 خواهد بود. در اکثر موارد، با افزایش میزان مصرف افزودنی فوق روان کننده، زمان گیرش بیشتر به تأخیر میافتد.

میزان تأخیر ایجاد شده به دما، نوع سیمان، مقدار افزودنی و پایه شیمیایی افزودنی مورد استفاده بستگیدارد. پوپسکیو و همکاران در بررسی سه نوع مختلف افزودنی فوق روان کننده، افزایش ۱۵ دقیقهای تا ۲ ساعت و نیمی را در زمان گیرش اولیه مشاهده کردند.

در صورتی که مقدار افزودنی استفاده شده بیشتر از مقادیر پیشنهادی باشد، ممکن است گیرش بتن به تأخیر بیفتد. ترکیبات سیمان نیز در چنین شرایطی اهمیت زیادی دارند؛ برای مثال تأخیر ایجاد شده در زمان گیرش در اثر استفاده از دو برابر مقدار معمول افزودنی در بتن حاوی سیمان تیپ ۵ میتواند به مقدار زیادی افزایش یابد؛ در صورتی که در بتن دارای سیمان تیپ ۱، تأخیر ایجاد شده میتواند قابل قبول باشد.

| گیرش اولیه (دقیقه) | گیرش اولیه (دقیقه) | گیرش نهایی (دقیقه) | گیرش نهایی (دقیقه) | |

| دما (سانتیگراد) | نمونه شاهد | دارای افزودنی SMF | نمونه شاهد | دارای افزودنی SMF |

| 20 | 225 | 283 | 257 | 330 |

| 40 | 134 | 157 | 159 | 181 |

| 55 | 100 | 113 | 125 | 139 |

تولیدکنندگان موظفند محدوده مناسبی را برای میزان مصرف افزودنیها پیشنهاد کنند، چرا که استفاده از افزودنیهای فوق روان کننده، معمولاً در شرایط متفاوت اجرایی و آب و هوایی انجام میشود. به تأخیر افتادن زمان گیرش بتن دال و عرشه پلها، در صورت عدم محافظت کافی و عملآوری مناسب، میتواند باعث افزایش ترکهای ناشی از جمعشدگی شود. علاوه بر آن در بتنهای قالببندی شده، تأخیر در زمان گیرش فشار وارد بر قالب را افزایش میدهد.

دما نیز عامل دیگری است که در زمان گیرش تأثیر میگذارد. برای نمونه زمان گیرش اولیه و نهایی خمیر سیمان حاوی ۱% افزودنی ملامین فرمالدهید سولفوناته، در دماهای ۲۰، ۴۰ و ۵۵ درجه سانتیگراد است. مصرف فوق روان کننده، زمان گیرش را به تأخیر انداخته و با افزایش دما، اختلاف زمانی در گیرش کاهش مییابد.

بیشتر بخوانید: کاربرد فوق روان کننده بتن

تأثیر افزودنی کاهنده آب بر هوای وارد شده

آزمایشهای متعددی برای بررسی خواص افزودنیهای فوق روان کننده بر هوای وارد شده به بتن انجام شده، اما نتایج آن متفاوت است. دلیل این امر به نوع افزودنی فوق روان کننده مورد استفاده بازمیگردد. پیش از بررسی تأثیر مواد افزودنی فوق روان کننده بر درصد هوای بتن و ساختار توزیع آن در بتن، لازم است میان هوای وارد شده توسط افزودنی فوق روان کننده و هوای وارد شده توسط افزودنی حبابساز تمایز قائل شوید.

حبابی که توسط افزودنی حباب هوا ساز بتن وارد میشود، عمدتاً به صورت حبابهای بسیار ریز و با توزیع یکنواخت در مخلوط بتن است، در حالی که حبابهای ایجاد شده توسط افزودنیهای فوق روان کننده، عمدتاً درشتند.

تفاوت این دو حباب هوا با آزمایش ساده درصد هوا تعیین نمیشود، بلکه برای تمییز این دو نوع حباب هوا، استفاده از آزمایشهای تکمیلی مانند مقطعگیری از بتن سخت شده ضروری است. حباب هوای ایجاد شده توسط افزودنی حبابساز، باعث بهبود قابل توجه پایایی بتن در برابر سرما و یخبندان میشود، در حالی که تأثیر حباب ایجاد شده توسط افزودنی فوق روان کننده بسیار کمتر است. این موضوع به اندازه حباب ایجاد شده و توزیع آن در ساختار بتن وابسته است.

افزودنیهای فوق روان کننده، عمدتاً باعث ایجاد حباب هوا در بتن میشوند. این پدیده بخصوص در افزودنیهای با پایه پلی کربوکسیلات اتر بسیار بیشتر است؛ به نحوی که در این افزودنیها از ترکیبات شیمیایی ضد کف برای کنترل میزان هوای اضافی وارد شده به بتن استفاده میشود.

میزان هوای وارد شده توسط افزودنی فوق روان کننده، به پایه شیمیایی افزودنی، نوع سیمان، نسبتهای اختلاط و میزان اسلامپ بتن وابسته دارد. معمولاً با افزایش میزان اسلامپ، میزان هوای وارد شده توسط افزودنیهای فوق روان کننده افزایش مییابد. بنابراین تأثیر مستقیم افزودنی فوق روان کننده، افزایش میزان هوای بتن است.

میزان هوای اضافی وارد شده به واسطه افزودنی فوق روان کننده از مقادیر کم تا بیش از ۵% متغیر است. افزودنیهای با پایه نفتالین فرمالدهید سولفوناته و لیگنوسولفونات نیز تا حدودی سبب ایجاد هوا در بتن میشوند.

به طور معمول اندازه حبابهای ایجاد شده در اثر استفاده از این افزودنیها بزرگ بوده و استفاده بیش از اندازه از این افزودنیها در بعضی مواقع، تشکیل لایه سفید رنگی از کف را بر سطح بتن سخت شده به همراه دارد. از سوی دیگر روانی ایجاد شده توسط افزودنیهای فوق روان کننده، باعث ناپایداری حبابهای ریز ایجاد شده توسط افزودنی حباب هوا ساز میشود.

بنابراین در صورت استفاده از افزودنی فوق روان کننده و افزودنی حباب ساز به صورت همزمان، بخشی از حباب ایجاد شده توسط افزودنی حباب ساز از بین میرود و لازم است از مقدار بیشتری افزودنی حبابساز استفاده شود.

استفاده از افزودنیهای فوق روان کننده به دلیل افزایش میانگین اندازه حبابها و کاهش سطح مخصوص در مقایسه با بتن هوای دمیده شده بدون افزودنی فوق روان کننده، موجب افزایش ضریب فاصله میشود. علاوه بر این بتنهای حاوی افزودنیهای فوق روان کننده به علت دارا بودن روانی بیشتر توانایی کمتری در حفظ حبابهای هوای ایجاد شده در بتن دارند، به همین علت افزودنیهای فوق روان کننده معمولاً باعث از دست رفتن بخشی از هوای ایجاد شده به وسیله افزودنیهای حباب ساز میشوند.

مقدار کاهش ایجاد شده در درصد هوا، معمولاً حدود ۱ تا ۳% است. زمانی که از افزودنیهای فوق روان کننده برای بازیابی کارایی مخلوطهای بتنی استفاده میشوند نیز این مسأله مشاهده شده و با افزایش دفعات استفاده از افزودنی فوق روان کننده، مقدار بیشتری از هوای موجود در بتن از دست میرود.

نتیجه پژوهشی که برای بررسی این مسأله انجام شده نشان میدهد بازیابی کارایی بتنی با نسبت آب به سیمان ۰٫۴۲ با استفاده از افزودنی با پایه نفتالین فرمالدهید سولفوناته، مقدار هوای اولیه موجود در بتن را از ۴٫۹% به ۳٫۸، ۱٫۷ و ۱٫۵% در مرتبههای بعدی استفاده از افزودنی جهت افزایش روانی کاهش داده است.

با این وجود میزان هوایی که بتن از دست میدهد، تابع ترکیبات افزودنی هم بوده؛ به طوری که استفاده از افزودنیهای با پایه لیگنوسولفونات میتواند افزایش مقدار هوا را به دنبال داشته باشد. نتایج پژوهشی دیگر نشان میدهد استفاده از افزودنی فوق روان کننده با پایه نفتالین فرمالدهید سولفوناته با پایه سدیم، موجب کاهش ۲% مقدار هوای بتن شده، در حالی که در بتن حاوی نمک کلسیم پلی استایرن سولفونات این مقدار برابر ۰٫۶% بوده است.

خواص فوق روان کننده بتن بر جداشدگی

معمولاً استفاده از افزودنی فوق روان کننده به منظور کاهش آب اختلاط، در بتنهایی که طرح اختلاط مناسبی دارند، سبب جداشدگی نمیشود. از سوی دیگر، در صورت عدم انجام اقدامات لازم برای ساخت بتنهای روان، استفاده از افزودنیهای فوق روان کننده برای تأمین روانی میتواند جداشدگی را در پی داشته باشد. طرح اختلاط نامناسب در کنار عدم اختلاط کافی میتواند به صورت موضعی موجب روانی بیشتر و جداشدگی گردد. مهمترین عاملی که باعث بروز جداشدگی میشود، استفاده بیش از اندازه از افزودنی است.

با اینکه مشکلات موجود در طرح اختلاط بتن در روانیهای کم مشهود نیست، اما افزایش روانی این مشکلات را تشدید کرده و میتواند موجب جداشدگی حین حمل و نقل و جایدهی بتن شود. یکی از روشهای اصلاح طرح اختلاط برای جلوگیری از جداشدگی، افزایش مقدار ریزدانه در بتن و توجه به منحنی دانهبندی ترکیبی سنگدانهها است.

ACI 302.IR پیشنهاد میکند در بتنهای با اندازه حداکثر دانه بزرگ (مثلاً ۳۸ میلیمتر)، در حدود ۸ تا ۱۸% و در بتنهای با حداکثر دانه کوچکتر (مثلاً ۱۹ یا ۲۵ میلیمتر)، در حدود ۸ تا ۲۲% سنگدانه روی هر الک باقی بماند.

در شرایط ایدهآل سنگدانههای بزرگ در ملات با چسبندگی زیاد معلق شده و یک سوسپانسیون تشکیل میدهند که جداشدگی را به حداقل میرساند. اضافه کردن بیشتر آب یا افزودنی، چسبندگی را به میزان زیادی کاهش داده که این خود میتواند باعث آبانداختگی و جداشدگی گردد.

تأثیر افزودنی کاهنده آب بر میزان آبانداختگی

در مواردی که افزودنی فوق روان کننده برای کاهش آب اختلاط در روانی ثابت به کار میرود، معمولاً آبانداختگی کاهش مییابد. راماشاندران و ملهورتا این مسأله را برای بتنهای حاوی سیمان تیپ ۱، ۲ و ۵ تأیید کردهاند.

در صورتی که طرح اختلاط بتن مناسب باشد، استفاده از افزودنیهای فوق روان کننده تأثیری در افزایش میزان آبانداختگی ندارد. با این وجود در مواقعی که افزودنی مورد استفاده ترکیبی بوده و حاوی مقادیری از فوق روان کننده باشد، در صورت مشاهده آبانداختگی میتوان با کاهش مقدار فوق روان کننده آبانداختگی را کاهش داد.

اقداماتی مشابه با آنچه برای کاهش جداشدگی انجام میشود، برای کاهش آبانداختگی نیز قابل استفاده است. ساخت طرح اختلاطهای آزمایشی در محل برای تعیین بهترین نسبتبندی مصالح برای ایجاد مخلوطی با ویژگیهای مناسب از نظر آبانداختگی لازم است.

خواص فوق روان کننده بتن بر پمپپذیری

همانطور که میدانید اسلامپ بتن بعد از پمپ شدن کاهش پیدا میکند و این افت ۲٫۵ تا ۵ سانتیمتری برای انواع بتن در فرآیند پمپ کردن عادی است. افت اسلامپی بیش از این میتواند ناشی از عوامل مختلفی مانند نسبتبندی مصالح، سنگدانهها، تخلخل، از دست رفتن هوای وارد شده شرایط آب و هوایی و عدم دسترسی به تجهیزات مناسب برای پمپ کردن بتن باشد.

در صورت بروز مشکل برای پمپ کردن بتن، افزودن آب اضافی راه قابل قبولی برای برطرف کردن این مشکل نیست، چرا که این عمل علاوه بر تأثیرات منفی بر خواص بتن سخت شده، باعث رقیقتر شدن و کاهش چسبندگی ملات نیز میشود. در نتیجه کاهش چسبندگی ملات، فشار پمپ میتواند باعث شود ملات از سنگدانهها جدا شده و در نتیجه، تجمع سنگدانهها باعث انسداد لوله پمپ گردد.

روشهای متعددی برای برطرف کردن مشکل پمپپذیری بتن وجود دارد که از میان آنها میتوان به موارد زیر اشاره کرد:

- اصلاح طرح اختلاط و توجه ویژه به عیار سیمان، مقدار ریزدانه و استفاده از انواع پوزولان

- استفاده از پمپهایی با قدرت بیشتر

- پمپ کردن مرحلهای بتن از یک پمپ به پمپ دیگر، پیش از رسیدن بتن به محل مورد نظر و…

در میان این روشها، استفاده از افزودنی فوق روان کننده بتن نسبت به سایر روشها اقتصادیتر بوده و میتواند به میزان قابل توجهی فشار پمپ را کاهش دهد و در مقابل، کارایی پمپ را افزایش دهد. استفاده از افزودنی فوق روان کننده در بتن معمولی، میتواند فشار پمپ را تا ۳۵% و در بتن سبک از ۱۰ تا ۲۰% کاهش دهد.

تأثیر افزودنی کاهنده آب بر خواص بتن سخت شده

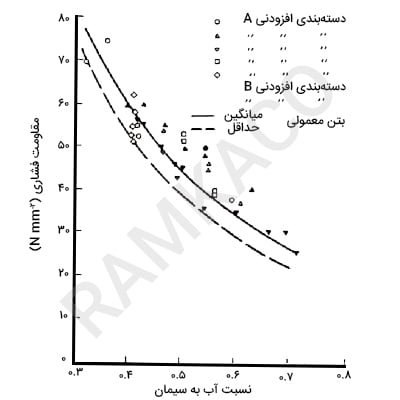

خواص فوق روان کننده بتن بر مقاومت فشاری بتن

افزودنیهای فوق روان کننده به تنهایی تأثیر چندانی بر مقاومت فشاری بتن ندارند، بلکه تأثیر این افزودنیها بر مقاومت بتن به صورت غیر مستقیم از کاهش نسبت آب به سیمان ناشی شده و عموماً از منحنیهای قانون آبرام پیروی میکند. استفاده از افزودنی فوق روان کننده غیر کندگیرکننده برای کاهش آب اختلاط در روانی و عیار سیمان ثابت، مقاومت فشاری را در تمام سنین به میزان قابل توجهی افزایش میدهد. در نسبت آب به سیمان ثابت، مخلوطهای حاوی افزودنی فوق روان کننده به دلیل پراکندگی بهتر ذرات سیمان، تا حدی مقاومت بیشتری از خود نشان میدهند.

نسبت آب به سیمان در بتنهای حاوی افزودنی فوق روان کننده بر اساس مقاومت مورد نیاز بر اساس روشهای ذکر شده در ACI 211.1 که برای تخمین مقاومت به کار گرفته میشود، تعیین میشود. مقاومت تخمین زده شده با توجه به تأثیر افزودنی فوق روان کننده محافظهکارانه خواهد بود.

دادههایی در مورد ارتباط بین نسبت آب به سیمان و مقاومت برای مصالح مورد استفاده در کارگاه باید تهیه شود. همچنین بهتر است دادههایی مشابه در مورد تأثیر استفاده از افزودنی بر روند کسب مقاومت بتن در سنین اولیه تهیه شود. میتوان با استفاده از یک افزودنی تندگیرکننده در ترکیب با فوق روان کننده مورد استفاده، تغییرات مقاومت در سنین اولیه را بهبود بخشید.

به دلیل تأثیر افزودنیهای فوق روان کننده در کاهش نسبت آب به سیمان، استفاده از آنها در تولید بتن پرمقاومت و تولید بتنهای بسیار مقاوم لازم است.

تاثیر فوق روان کننده بتن بر پیوستگی بتن و آرماتورها

بر اساس بررسیهای انجام شده، از دیگر خواص فوق روان کننده بتن میتوان به تأثیر آن بر پیوستگی بتن و آرماتورها اشاره کرد. مقاومت پیوستگی بتن با آرماتورها تابعی از مقاومت بتن، میزان تراکم، آبانداختگی، تهنشینی و زمان گیرش بتن است. با کاهش نسبت آب به سیمان، تمام ویژگیهایی که در نسبت آب به سیمان کمتر حاصل میشود، تأمین میگردد.

مقاومت پیوستگی بتن روانی که دارای افزودنی فوق روان کننده است، به شرطی که به طور مناسبی متراکم شده و گیرش آن به صورت عادی رخ داده باشد، میتواند مشابه با بتنی با اسلامپ کمتر و نسبت آب به سیمان مشابه باشد.

در صورت عدم تأمین این شرایط، مقاومت پیوستگی میتواند کمتر باشد. در حالت کلی تراکم نقش مهمی در مقاومت پیوستگی آرماتور و بتن ایفا میکند. بتن روان یا بتنی با اسلامپ کم که به طور مناسب متراکم شده، مقاومت پیوستگی بسیار بیشتری نسبت به بتن مشابه – اما خوب متراکم نشده – دارد. البته باید توجه نمود دستیابی به تراکم مناسب اطراف آرماتورها در بتنهای روان سادهتر است.

خواص افزودنی کاهنده آب بر حرارت هیدراتاسیون سیمان

افزایش دمای ایجاد شده در اثر حرارت آزاد شده طی فرآیند هیدراتاسیون در صورت استفاده از افزودنی فوق روان کننده و ثابت ماندن حجم و ترکیبات خمیر، تغییر خاصی نخواهد کرد. با این وجود ممکن است به دلیل استفاده بهینهتر از سیمان که در اثر پراکندگی مناسبتر ذرات آن حاصل میشود، زمان وقوع دمای بیشینه در بتن تغییر کند. در صورتی که از افزودنی فوق روان کننده برای کاهش عیار سیمان استفاده شود، مقدار افزایش دمای بتن کمتر میشود.

تأثیر افزودنی کاهنده آب بر جمعشدگی ناشی از خشکشدگی و خزش

مطالعات آزمایشگاهی میزان تاثیر فوق روان کننده بتن نشان میدهد در نسبت آب به سیمان و عیار سیمان ثابت، استفاده از افزودنیهای فوق روان کننده میتواند موجب افزایش جمعشدگی ناشی از خشکشدگی گردد. در صورت کاهش عیار سیمان و نسبت آب به سیمان به طور همزمان در اثر استفاده از افزودنی فوق روان کننده، جمعشدگی ناشی از خشک شدن بتن حاوی این افزودنی باید کمتر از بتن فاقد این افزودنی باشد.

محدودیتهایی در مورد کاهش همزمان عیار سیمان و نسبت آب به سیمان یا به عبارت دیگر، کاهش آب اختلاط برای حفظ کارایی لازم وجود دارد. در صورتی که در شرایطی خاص جمعشدگی و خزش عوامل مهمی در سازه در حال ساخت هستند، اندازهگیری این دو پارامتر برای کنترل عدم تجاوز از مقادیر مطلوب لازم است.

خواص فوق روان کننده بتن بر دوام بتن

زمانی که از افزودنیهای فوق روان کننده بتن به منظور کاهش نسبت آب به سیمان استفاده میشود، نفوذپذیری کاهش یافته و مقاومت افزایش مییابد. در نتیجه، دوام بتن بهبود پیدا میکند. مقاومت در برابر نفوذ یون کلر در بتنهای حاوی فوق روان کننده، کمی بیشتر یا برابر با بتنی با نسبت آب به سیمان مشابه با آب و بدون افزودنی است.

در ادامه مرور تاثیر فوق روان کننده بتن، بهتر است به این مطلب اشاره کنیم که استفاده از این افزودنیها برای کاهش نسبت آب به سیمان، باعث افزایش مقاومت آنها در برابر نفوذ یون کلر شده و بدینترتیب، احتمال خوردگی آرماتورها کاهش مییابد.

نتایج به دست آمده نشان میدهد در نسبت آب به سیمان ثابت، بتن حاوی افزودنی فوق روان کننده در مقایسه با بتن فاقد این افزودنی که دارای تراکم مناسبی باشد، پایایی بهتری در برابر چرخه ذوب یخ و همچنین در برابر نمکهای یخزدا از خود نشان میدهد.

برای اینکه بتن سخت شده بتواند در برابر چرخه ذوب و یخ مقاومت کافی از خود نشان دهد، باید دارای فاکتور فاصله برابر یا کمتر از ۰٫۲ میلیمتر باشد. ضریب فاصله حبابهای ایجاد شده در بتنهایی که دارای برخی افزودنیهای فوق روان کننده هستند، بیش از مقدار لازم جهت مقاومت بتن در برابر چرخه ذوب و یخ است. با این وجود مشاهده شده نمونههای بتنی حاوی افزودنی فوق روان کننده با ضریب فاصله ۲٫۵ میلیمتر و بیش از آن نیز مقاومت خوبی در برابر چرخه ذوب و یخ از خود نشان میدهند.

در مورد مقاومت در برابر سولفات نیز تفاوت چندانی میان بتن حاوی فوق روان کننده و فاقد آن وجود ندارد و به طور مشابه، کاهش نسبت آب به سیمان در اثر استفاده از افزودنی فوق روان کننده، مقاومت بتن در برابر ملات سولفاته را افزایش میدهد.

همانطور که گفته شد حضور افزودنی فوق روان کننده در بتن تازه و سخت شده، تأثیراتی از خود بر جای میگذارد؛ از کاهش آب بتن گرفته تا تغییر در زمان گیرش و تأثیر بر دوام و مقاومت بتن. در این مقاله از بلاگ رامکا تلاش شد خواص و تأثیرات فوق روان کننده در بتن تازه و سخت شده به طور کامل بررسی شود. امیدواریم با مطالعه این مقاله توانسته باشید به اطلاعات کاملی در این زمینه دست یابید. خواهشمندیم با بیان نظرات کاربردی خود، ما را در ارتقای کیفیت مقالات یاری رسانید.

تشکر از توجه شما زحمتکشان

از اینکه مطالب ما را دنبال میکنید سپاسگزاریم🌹

خیلی استفاده کردیم

از لطف شما سپاسگزاریم🌹