بتن با کارایی زیاد که با نام بتن کارپذیر نیز مشهور است، بتنی با روانی مناسب است که انرژی کمی برای قالبریزی و متراکم شدن نیاز دارد و در هنگام انتقال، دچار جداشدگی و آبانداختگی نمیشود. در این مقاله از بلاگ رامکا قصد داریم طرح اختلاط، خواص، ویژگیها و همچنین کاربردهای این نوع بتن را بیان کنیم. پس تا انتها همراه ما باشید.

بتن با کارایی زیاد (بتن کارپذیر)

مطابق تعاریف استاندارد، بتن با کارایی زیاد، بتنی با روانی مناسب (اسلامپ ۷ تا ۹ اینچ) است که بدون نیاز به اعمال انرژی یا با انرژی کم، قابلیت جایدهی و متراکم شدن دارد و چسبندگی آن بهاندازهای است که حین انتقال، جداشدگی دانهها یا آبانداختگی در آن رخ نمیدهد.

مهندسان و معمارانی که از بتنهای با کارایی زیاد به منظور حصول مقاومت زیاد یا کارایی زیاد استفاده کردهاند، معتقدند مزایای بتنهای حاوی فوق روان کننده بتن، زمینهای جدید در صنعت ساختمان به وجود آورده است که بر اساس آن میتوان استفاده از بتن را در سازههای با طراحی پیچیده گسترش داد.

بتن با کارایی زیاد کاربردهای فراوانی دارد. گرچه استفاده از انواع افزودنی فوق روان کننده هزینه مخلوط بتن را افزایش میدهد، اما با صرفهجویی در هزینه کارگر، افزایش هزینه فوق روان کننده جبران میشود؛ چرا که ریختن و متراکم کردن این نوع بتنها به راحتی انجام شده و در آن، زمان کمتری برای بتنریزی صرف میشود.

مزایای بتن با کارایی زیاد

هیولیت و ریکسوم، مزایای احتمالی استفاده از بتن روان را به شرح زیر خلاصه کردهاند:

- سهولت بتنریزی در قالبهای پُر آرماتور یا با آرماتور نزدیک به هم

- سهولت بتنریزی در مناطقی که بتنریزی در آن دشوار است

- بتنریزی آسان، بدون نیاز به بریدن قالب یا تغییر قالب برای امکانپذیر کردن ویبره

- بتنریزی دالهای کفها، اسکلهها و دیگر سازهها با سرعت زیاد، بدون استفاده از ویبره

- امکان پمپاژ سریع بتن

- امکان بتنریزی با استفاده از ترمی (سیستم قیف و لوله)

- امکان تولید سطوح بتنی یکنواخت و متراکم

طرح اختلاط بتن کارپذیر

با استفاده از ابر روان کننده بتن میتوان به آسانی کارایی بتن را افزایش داد. بکارگیری این نوع افزودنی بتن، اسلامپ ۵۰ تا ۷۵ میلیمتر را به ۱۷۵ تا ۲۳۰ میلیمتر میرساند. با این وجود، برای آنکه اسلامپ حین انتقال کاهش پیدا نکند، نیاز است در نسبتهای اختلاط دقت کافی شود.

هیولیت و ریکسوم پیشنهاد کردهاند بهترین نقطه شروع آن است که نسبت اختلاط بتن را برای پمپاژ طرح کنیم. طرح اختلاط معمولی که در تعیین نسبتهای اختلاط بتن ارائه شد، برای تعیین کمیت مصالح مناسب است، ولی لازم است مقاومت مشخصه بر اساس اسلامپ ۷۵ میلیمتر به دست آید.

برای آنکه از جداشدگی سنگدانهها بر اثر استفاده از فوق روان کنندهها جلوگیری شود، آسانترین روش، افزایش مقدار ماسه و کاهش شن به مقدار ۴ تا ۵% است. در صورت بزرگ بودن ابعاد ماسه، نسبت ماسه به شن را باید به گونهای تنظیم نمود که مقدار ماسه تا حدود ۱۰% افزایش یابد.

نسبتهای اختلاط بتن روان که بر مبنای تحقیقات گبلر در آزمایشگاه تکنولوژی ساخت انجمن سیمان پرتلند به دست آمده، در جدول زیر نشان داده شده است.

| نوع | نسبت اختلاط سیمان تیپ ۱ | نسبت اختلاط ماسه | نسبت اختلاط شن | نسبت اختلاط آب | نسبت اختلاط ماده کاهنده آب | نسبت آب به سیمان |

| مخلوط کنترل (اسلامپ ۷۵ میلیمتر) | ۵۲۴ | ۱۴۲۸ | ۱۷۳۸ | ۲۴۱ | – | ۰٫ ۴۷ |

| مخلوط کنترل (اسلامپ ۲۳۰ میلیمتر) | ۵۰۵ | ۱۳۷۸ | ۱۶۷۶ | ۲۸۸ | – | ۰٫ ۵۸ |

| بتن با کارایی زیاد (اسلامپ ۲۳۰ میلیمتر) | ۵۳۲ | ۱۴۲۳ | ۱۷۳۱ | ۲۴۱ | ۰٫۳% میلامین سولفونات** | ۰٫ ۴۷ |

| بتن با کارایی زیاد (اسلامپ ۲۳۰ میلیمتر) | ۵۳۰ | ۱۴۱۵ | ۱۷۲۲ | ۲۴۳ | ۰٫۲۵% نفتالین سولفونات** | ۰٫ ۴۷ |

* مقدار هوا در بتن تازه بین ۶٫۷% _ ۵٫۸% و در بتن سخت شده حدود ۴% بوده است.

** مواد افزودنی به صورت محلول هستند، ولی نسبت مزبور به صورت درصدی از وزن ماده جامد به وزن بتن ذکر شده است.

بیشتر بخوانید: کرموشدگی بتن

خواص و ویژگی بتن کارپذیر

خصوصیات مخلوط بتن تازه و سخت شده، در بتنهای روان حاوی فوق روان کننده، در مقایسه با مخلوطهای بتن کنترل، در زیر خلاصه شده است:

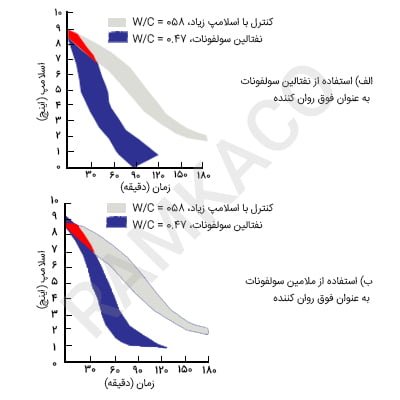

- هنگامی که فوق روان کننده ملامین سولفونات و پلی نفتالین سولفونات به مخلوط بتن کنترل با اسلامپ ۷۵ میلیمتر اضافه شوند، اسلامپ بتن به میزان ۲۱۵ تا ۲۳۰ میلیمتر افزایش مییابد و به این ترتیب بتن با کارایی زیاد تولید میشود. با این وجود، مخلوطهای حاوی فوق روان کننده بتن پس از ۳۰ تا ۶۰ دقیقه به اسلامپ اولیه خود بازمیگردند. در شرایط یکسان، بتن کنترل با اسلامپ زیاد بدون مواد کاهنده آب، افت اسلامپ بسیار کمتری دارد.

- اطلاعات ارائه شده در جدول زیر نشان میدهد بتنهای حاوی فوق روان کننده (مخلوطهای ۳ و ۴)، در مقایسه با بتن با اسلامپ زیاد (مخلوط ۲)، فقط مقدار کمی جداشدگی سنگدانه و آبانداختگی داشتهاند. بتن با اسلامپ کم با نسبت آب به سیمان، معادل مخلوط ۱ در مقایسه با بتنهای حاوی فوق روان کنندهها، زمان گیرش بیشتری داشته است.

| ردیف | آبانداختگی (ASTM C232) درصد | آبانداختگی (ASTM C232) (سطح – سانتیمتر مربع)/ml | زمان گیرش (ASTM C403 ) اولیه (hr:min) | زمان گیرش (ASTM C403 ) نهایی (hr:min) |

| 1 | 1. 09 | 0. 031 | 4:14 | 5:46 |

| 2 | 3. 27 | 0. 143 | 5:06 | 7:10 |

| 3 | 1. 59 | 0. 060 | 4:52 | 6:28 |

| 4 | 1. 50 | 0. 59 | 4:55 | 6:20 |

- مقاومت فشاری و خمشی مخلوطهای بتن حاوی فوق روان کننده (۳ و ۴) در مقایسه با بتن کنترل با اسلامپ ۷۵ میلیمتر (مخلوط ۱)، تفاوت چندانی نداشته است.

- هر چند در بتن حاوی فوق روان کننده، مقدار هوا بلافاصله پس از مخلوط کردن ۶% است، اما بعد از افت اسلامپ مقدار هوا به ۴% تقلیل مییابد و ضریب فاصله به ۰٫۲ میلیمتر (در مقایسه با ۰٫۱۵ میلیمتر در مخلوط کنترل) افزایش مییابد. نمونه بتنهای حاوی فوق روان کننده که با میله استاندارد متراکم شدهاند، در مقابل ۳۰۰ سیکل یخ زدن – آب شدن دوام خوبی داشتهاند، اما نمونههایی که با ویبره خارجی متراکم شدهاند، دوام کمتری در مقابل سیکلهای یخ زدن – آب شدن داشتهاند. بتنهای روان حاوی فوق روان کننده در برابر نفوذ یون کلراید و پوسته شدن ناشی از مواد یخزدا، عملکرد موفقی داشتهاند.

- بتنهای حاوی فوق روان کننده در مقایسه با بتن با اسلامپ ۷۵ میلیمتر (با نسبت آب به سیمان معادل) تفاوتی از نظر جمعشدگی ناشی از خشک شدن نشان ندادند. با این وجود، در مقایسه با بتن کنترل با اسلامپ ۲۳۰ میلیمتر (و کارایی معادل)، جمعشدگی ناشی از خشک شدن بتن حاوی فوق روان کننده کمتر بود.

کاربردهای بتن با کارایی زیاد

پی گسترده سازمان ۳۷ طبقه در رافلزسیتی سنگاپور، شامل yd3۱۴۳۰۰ بتن با مقاومت ۳۴ مگاپاسکال و اسلامپ ۱۰ اینچ بود که طی مدت ۴۳ ساعت در دمای محیطی ۸۵ تا ۹۰ درجه فارنهایت ریخته شد. بتن مورد نیاز از سه کارخانه بتن آماده که دو تا آنها ۲۵ دقیقه و دیگری ۴۵ دقیقه از محل ساختمان فاصله داشتند، آورده شدهاند. بتنهای حاوی فوق روان کننده، با افت اسلامپ کم و اسلامپ ۰ تا ۱۰ اینچ بودند که در هوای گرم ریخته شدند.

بتن با مقاومت و کارایی زیاد و حاوی فوق روان کننده، برای بتنریزی در هوای سرد نیویورک موفقیتآمیز بود. از این بتن، برای ساخت ساختمان ۶۸ طبقه برج ترامپ (Tramp Tower) نیز استفاده شده است.

مثال قابل توجه دیگری که مزیت استفاده از بتن با مقاومت و کارایی زیاد را میرساند، ساخت منابع انبار نفت و سکوهای حفاری چاههای نفت است که از سال ۱۹۷۳ در دریای شمال در قسمت انگلستان و نروژ صورت گرفته است. این سازه از ترکیب اعضای پیشتنیده و بتن آرمه با آرماتور زیاد ساخته شده و در معرض شرایط غیرمعمول قرار دارد. این سازه نه تنها در معرض خوردگی ناشی از آب دریا، بلکه در مقابل بارهای غیر معمول امواج نیز قرار داشته است.

گرویک وهانگنستاد، طراحی و اجرای اولین سازه پروژهای به نام اکوفیسک را بر عهده گرفتند. این سازه، شامل مخزن مرکزی نفت به ابعاد ۴۵ متر مربع و ۷۰ متر ارتفاع بود. این مخزن، در پلان ۹ برجستگی داشت. علت این امر آن بود که شکل انتخاب شده، حداکثر مقاومت را در دیوارهای با ضخامت ۰٫۵ میلیمتر به وجود آورد.

یکی از ویژگیهای منحصر به فرد این پروژه، بتن موجشکن آن بود که به گونهای طراحی شده بود که در مقابل فشارهای حاصل از امواج مقاومت کند. از مخلوط بتن با نسبت آب به سیمان کم و مقدار سیمان زیاد (مقاومت فشاری ۷۰-۶۰ مگاپاسکال)، برای ساخت حلقههای پیشساخته و غیر مسلح موجشکن استفاده شد.

شرکت پیمانکاری نروژی، طرح متفاوتی را برای ساخت ۷ سکو از ۱۵ سکوی دریای شمال ارائه کرد. این سکوها به سکوهای کاندیپ معروفند. سکوهای مزبور، از ۱۹ یا ۲۴ جایگاه مخزن نفت تشکیل شده و روی سطح دریا قرار گرفتهاند. ۳ یا ۴ پایه، عرشه سکو را نگه میدارد.

بعضی اطلاعات در مورد کیفیت بتن مصرفی در قدیمیترین و جدیدترین سکوهای نصب شده کاندیپ، یعنی بریل و استاتفیورد “س” در جدول زیر ارائه شده است. این اطلاعات، بر اساس گزارش مُکسنِس تنظیم شده است. نگارنده مدارک جالبی ارائه داده که نشان میدهد چگونه ارتباط نزدیک میان مهندس پروژه و تولیدکننده مصالح، موجب کاهش هزینه ساخت میشود.

| سکو | Beryl A (1975) | Statfjord C (1984) |

| عمق آب (m) نسبت بین تعداد سلولها به تعداد برجها ظرفیت مخازن (میلیون بشکه) حداکثر وزن سکو (tons) حجم بتن (m3) | 118 19.3 0.9 28000 62000 | 145 2404 2 50000 135000 |

| نسبتهای مخلوط (kg/m3) سیمان ماسه شن حداکثر اندازه شن ۳۲ میلیمتر حداکثر اندازه شن ۲۰ میلیمتر | 430 900 900 175 | 380 1030 845 160 |

| نوع ماده افزودنی | کاهنده آب معمولی (لیگنوسولفونات) | فوق روان کننده (نفتالین سولفونات) |

| اسلامپ (mm) مقاومت فشاری میانگین (MPa) | 120 55 | 220 62 |

در ژوئیه ۱۹۷۹ مطالعات عمل آمده روی قالب لغزنده مخزن نفت استاتفیورد “ب” نشان داد مصرف سیمان نوع II (مطابق با استاندارد ASTM) و استفاده از نسبتهای مخلوط به کار رفته برای ساخت بتن، موجب حداکثر سرعت حرکت قالب لغزان (حدود ۲ متر) در روز میشود.

برای قالب لغزنده پایه سکو، لازم بود این میزان به ۳ متر در روز افزایش یابد. این کار با افزایش نرمی ذرات سیمان به ۴۰۰ کیلوگرم بر متر مربع حاصل شد و البته زمان گیرش نیز از ۵/۹ ساعت به ۵/۷ ساعت تقلیل یافت. برای ساخت پایه سکوهای پروژههای استاتفیورد استاندارد ASTM C 403، از سیمان ریزتری استفاده شد.

مقایسه بین نسبتهای مخلوط بتن در بریل “آ” و استاتفیورد “س” در جدول بالا، نکات جالبی را نشان میدهد:

- بکارگیری افزودنی فوق روان کننده در Statfjord C، سبب افزایش قابل توجه کارایی (اسلامپ ۲۲۰ میلیمتر) در مقایسه با اسلامپ ۱۲۰ میلیمتر در بتن Beryl A – که با استفاده از ماده معمولی کاهنده آب به دست آمد – گردید.

- تأثیر توأم استفاده از درشتدانهها با حداکثر اندازه سنگدانه کوچکتر و کارایی (قابلیت تراکم) بهتر، سبب افزایش مقاومت فشاری بتن استنفورد “س”، به میزان ۱۳% گردید. البته مصرف فوق روان کننده سبب کاهش زیاد میزان مصرف سیمان گردید. روشن است در سازههای حجیم، کاهش مقدار سیمان به میزان ۵۰ کیلوگرم بر متر مکعب، تأثیر مفیدی روی هزینه و احتمال خطر ناشی از ترکخوردگی حرارتی دارد.

بیشتر بخوانید: انواع بتن

همانطور که گفته شد بتن با کارایی زیاد، بتنی است که در عین روان بودن و کارپذیری مناسب، مقاومت کافی داشته باشد و بتواند در مناطق پُر آرماتور یا قالبهایی که آرماتور به صورت کنار هم در آن به کار رفته استفاده شود و بدون نیاز به ویبره تراکم مناسبی داشته باشد. در این مقاله از بلاگ رامکا تلاش شد اطلاعاتی پیرامون این بتن و ویژگیها و خواص آن در اختیار شما قرار گیرد. امیدواریم توانسته باشیم اطلاعات شما را در زمینه بتن کارپذیر تکمیل کنیم. در پایان از شما خواهشمندیم با بیان نظرات کاربردی خود، ما را در ارتقای کیفیت مقالات علمی یاری رسانید.

اشتراکها: کرمو شدگی بتن | صنایع شیمی ساختمان رامکا

اشتراکها: عیار بتن؛ عیار بتن چیست و چگونه آن را محاسبه میکنند؟! | صنایع شیمی ساختمان رامکا

درود بر شما و نیروهای فعالتون🌷🌷

از همراهی شما سپاسگزاریم🌷

موفق باشید

از اینکه ما را همراهی میکنید سپاسگزارم🌹