در مرحله ساخت و تولید بتن خود تراکم علاوه بر مشکلات و چالشهای متداول، مسائل جدیدی نیز مختص این نوع بتن وجود دارد؛ مسائلی که علت آن، ویژگیهای منحصربه فردی چون: خود تراکم، افزایش سرعت بتنریزی و حساسیت زیاد بتن خود تراکم به تغییرات است. اما چه راهکارهایی برای حل این مشکلات وجود دارد؟ در این مقاله از بلاگ رامکا با ما همراه باشید تا ضمن تبیین مواد و مصالح و طرح اختلاط این بتن، عملآوری و کیفیت سطح نهایی بتن خودتراکم را بررسی کنیم.

مواد و مصالح تولید بتن خود متراکم

از آنجا که تغییرات در ویژگیهای مواد و مصالح مصرفی برای ساخت و تولید بتن خود تراکم تأثیر زیادی بر عملکرد آن دارد، باید تا حد امکان منبع ثابت و کنترل شدهای برای تأمین مصالح انتخاب شود و پیش از شروع پروژه، توافقات اولیه بین طرفین در ارتباط با نحوه کنترل کیفی مصالح حاصل شود. این کنترل سختگیرانه مواد و مصالح باید با توجه به مواردی که در این قسمت به آنها اشاره شد، صورت پذیرد.

نحوه نگهداری و انبار مواد و مصالح نیز از اهمیت زیادی برخوردار است؛ به عنوان مثال سنگدانهها حتیالامکان نباید در محیط روباز قرار داشته باشند تا تغییرات در میزان رطوبت مصالح به کمترین مقدار برسد. همچنین محل نگهداری مصالح سنگی (مخصوصاً ماسه) باید دارای زهکشی مناسب باشد تا مقادیر زیاد آب اولیه که گاهی در محمولههای سنگدانههای ورودی به کارگاه وجود دارد، در کمترین زمان ممکن خارج شود.

انباشتههای بزرگ سنگدانه نیز باید حداقل ۱۶ ساعت در جای خود دست نخورده باقی بمانند تا آبهای اضافی زهکشی یا تبخیر شوند. در این میان، نگهداری افزودنیهای شیمیایی نیز باید مطابق توصیههای تولیدکننده انجام گیرد و به صورت دورهای از صحت عملکرد آنها اطمینان حاصل شود.

طرح اختلاط و تولید بتن خود متراکم

پیمانه کردن (بچینگ) به مجموعه عملیاتی اطلاق میشود که برای ساخت و تولید بتن خود تراکم لازم است. این عملیات شامل توزین و اندازهگیری اجزای مخلوط بتنی توسط روشهای وزنی یا حجمی و سپس بارگیری مخلوطکن است. برای تولید بتن با کیفیت یکنواخت، مصالح اولیه بتن باید به دقت برای هر پیمانه اندازهگیری شود. اغلب این کار به روش وزنی انجام میشود و روش حجمی کمتر به کار گرفته میشود. البته آب و افزودنیهای مایع را میتوان توسط هر یک از روشهای وزنی یا حجمی با دقت کافی اندازهگیری نمود. برای نمونه الزامات تولید بتن آماده، دقت مورد نیاز برای توزین مصالح مصرفی در هر پیمانه را به صورت زیر مشخص میکنند:

- سیمان و مواد مکمل سیمان: ۱%±

- سنگدانهها و مصالح سنگی پُر کننده: ۲%±

- آب: ۱%±

- مواد افزودنی: ۱%±

تجهیزات مورد استفاده در فرایند توزین مصالح باید قادر باشد کمترین پیمانه روزانه با همان رواداریهای مقرر برای پیمانههای بزرگتر توزین نماید. دقت وزنهها و تجهیزات پسماند زنی باید به طور منظم کنترل شده و در صورت نیاز، مجدداً عملیات کالیبراسیون انجام شود.

قابل ذکر اینکه یکی از اصلیترین چالشها در فرایند تولید صنعتی بتن، تعیین دقیق میزان رطوبت سنگدانهها و متعاقباً میزان آب مورد نیاز برای اختلاط است. در برخی کارخانههای تولید بتن آماده از میزان توان مصرفی مخلوطکن حین اختلاط به منظور کنترل میزان آب مخلوط بتن استفاده میشود. اگرچه این روش ممکن است برای تولید مخلوطهای بتن معمولی پاسخگو باشد، ولی در مورد تولید صنعتی بتن خودتراکم با توجه به حساسیت زیاد این بتن به تغییرات از دقت کافی برخوردار نیست.

از دلایل دقت نامطلوب در این روش، اندازهگیری حساسیت آن به فرسودگی مخلوطکن و دمای موتورهای مخلوطکن و نیز وابستگی آن به میزان مهارت اپراتور است، در حالی به ندرت عملیات کالیبره کردن برای آن انجام میشود. Ngo و همکارانش (۲۰۱۶) فرایندی را برای کالیبره کردن این روش و کاربرد توان مصرفی مخلوطکن به عنوان معیاری برای کنترل میزان آب مخلوط بتنی ارائه کردهاند.

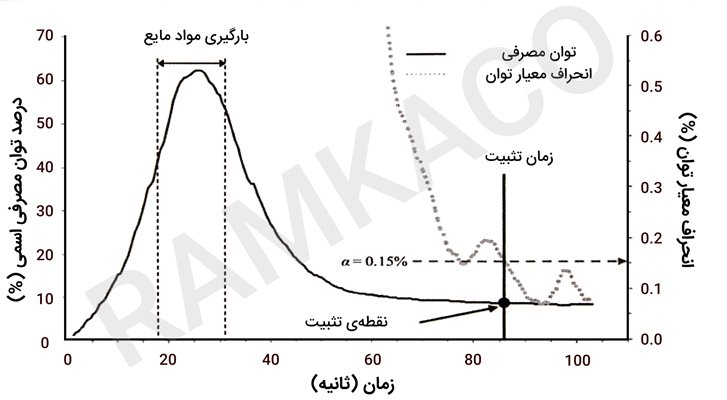

این محققین مشخصهای را با عنوان زمان تثبیت سیگنال تعریف کرده و از آن برای تعیین زمان مورد نیاز برای اختلاط هر مخلوط بتن خود تراکم استفاده نمودهاند. نمونهای از تغییرات توان مصرفی برحسب زمان که حین فرایند بارگیری و اختلاط مخلوط خود تراکم در مخلوطکن با ظرفیت ۲ مترمکعب و توان اسمی ۳۷ کیلووات اندازهگیری شده است، در شکل زیر مشاهده میشود.

در نهایت، این محققین با توجه به دادههای به دست آمده از بررسی ۴۰ مخلوط بتن خود تراکم (۴ طرح مخلوط مختلف) تولید شده در کارخانه تولید بتن آماده، نشان دادهاند با استفاده از روش پیشنهادی برای کالیبره کردن، توان مصرفی مخلوطکن را میتوان به عنوان یک معیار قابل اعتماد برای کنترل میزان آب مخلوط خود تراکم (با دقت ۳٫۸ لیتر آب در مترمکعب بتن) به کار برد.

همچنین این محققین عنوان کردهاند در صورتی که انحراف معیار توان مصرفی در بازه زمانی ۱۰ ثانیه کمتر از ۰۰٫۱۵% مقدار مطلق باشد، این زمان میتواند به عنوان زمان تثبیت سیگنال و حداقل زمان مورد نیاز برای اختلاط مورد استفاده قرار گیرد.

موارد قابل توجه دیگر در فرایند ساخت و تولید بتن خود تراکم، توالی بارگیری و اختلاط مصالح است. مقادیر زیاد مواد پودری و ریزدانه در این بتن وجود دارد که نیازمند پخش همگن است. بنابراین فرایند اختلاط و تهیه مخلوط بتنی از حساسیت بیشتری برخوردار است و در صورت نیاز تجهیزات اختلاط بتن باید مطابق با خواستهها تهیه و یا اصلاح شود تا محصول نهایی از کیفیت و همگنی کافی برخوردار باشد.

برای مثال تولیدکنندگان افزودنیهای شیمیایی معمولاً کاربرد این مواد را به صورت محلول در آب توصیه میکنند تا از این طریق مقدار کم افزودنی توزیع بهتری در مخلوط بتنی پیدا کند. تجربیات کارگاهی نیز این ادعا را تأیید کرده است. بنابراین در صورت امکان میتوان تجهیزاتی برای این منظور در دستگاه تولید بتن تعبیه نمود.

پیش از شروع مرحله اجرا، بهتر است مخلوطهای آزمون توسط تجهیزات موجود ساخته شده و مورد ارزیابی قرار گیرد تا در صورت نیاز تغییراتی در نسبتهای اختلاط بتن خود تراکم به وجود آید. در بعضی موارد مشاهده شده است که برای اطمینان از یکنواختی مخلوطهای بتن خود تراکم، نیاز به افزایش زمان اختلاط به میزان ۳۰ تا ۹۰ ثانیه (در مقایسه با بتن معمولی) است. نکته دیگر آنکه، اگر عملیات اختلاط یا بخشی از آن در ماشین مخصوص حمل بتن صورت گیرد، سرعت چرخش محفظه بتن باید متناسب با وضعیت (معمولاً ۱۵ تا ۲۵ دور در دقیقه) باشد.

باید توجه داشت معمولاً در ابتدای عملیات بتنریزی نوسانات در کارایی بتن قابل انتظار است. این مسأله معمولاً به دلیل مسائل مربوط به آغاز کار و تجهیزاتی مانند دستگاه ساخت و تولید بتن خود متراکم، پمپ و ماشینهای حمل بتن است. بنابراین در این مرحله باید حساسیت و سرعت عمل بیشتری در عملیات کنترل کیفیت و اصلاح مخلوطها وجود داشته باشد.

حمل و انتقال بتن خودتراکم

بسته به شرایط خاص هر پروژه، مواردی چون ظرفیت تولید، مدت زمان حمل بتن و سرعت بتنریزی باید متناسب با هم تنظیم شده و مطابق واقعیات موجود (تجهیزات، نیروی انسانی و عوامل خارجی) برنامهریزی شود. باید توجه داشت به وجود آمدن توقف اجباری در روند ساخت و تولید بتن خود تراکم میتواند سبب تغییرات در ویژگیهای بتن خود تراکم تازه شده و متعاقباً کیفیت نهایی عضو بتنی مورد نظر را به شدت تحتتأثیر قرار دهد.

ماشینهای حمل بتن مورد استفاده برای مخلوط خود تراکم، باید مطابق با موارد ذکر شده در استاندارد ASTM C94 / C94M باشند. همچنین مخلوط بتن خود تراکم باید ظرف مدت ۰ تا ۹۰ دقیقه پس از افزودن آب به سیمان پرتلند کاملاً تخلیه شود. البته در صورتی که از افزودنیهای کنترل گیرش استفاده شده باشد، میتوان این مدت زمان را تا هنگامی که اهداف عملکردی بتن خود تراکم تازه ارضا شود، افزایش داد.

به طور کلی برای انتقال بتن خود تراکم میتوان از وسایلی که برای انتقال بتن معمولی به کار میروند، استفاده کرد. عملیات انتقال برای بتن خود تراکم، سادهتر از بتن معمولی به نظر میرسد. با این حال برای جلوگیری از وقوع جداشدگی در بتن تازه ۲ مورد باید رعایت شود:

- محدود کردن ارتفاع سقوط آزاد بتن

- محدود کردن مسافت جریان (افقی) بتن خود تراکم از نقطه تخلیه بتن به ۱۰ متر

همچنین مسأله افت کارایی بتن خود تراکم در مرحله حمل بتن یا در اثر تأخیر در بتنریزی باید همواره مورد توجه قرار داشته و پیش از انتقال بتن، کارایی مخلوط بتنی به سطح مورد نظر بازگردانده شود و این مسأله با انجام آزمایش بلافاصله پیش از بتنریزی تأیید شود.

پمپ کردن و بتنریزی با جام و شوت، از متداولترین روشهای انتقال بتن خود تراکم است. طبق توصیههای انجمن بتن کانادا (۲۰۰۹) در صورت استفاده از روش پمپ کردن، بهتر است بتن خود تراکم از پایین قالب پمپ شود. برای این منظور در مرحله ساخت قالبها، تعبیه مجرای تزریق همراه با شیر در پایین قالبها باید در نظر گرفته شود. انجمن بتن ایالات متحده مزایای روش پمپ کردن را برای بتن خود تراکم این گونه توضیح میدهد:

- کاهش قابل توجه فشار پمپ

- پایدار باقی ماندن حبابهای هوای ناشی از کاربرد افزودنی حباب هوازا

- ضروری نبودن پمپ کردن اولیه دوغاب سیمان برای کاهش اصطکاک سطح داخلی شلنگ

- شروع عملیات پمپ کردن با فشار بسیار کم (فشار اولیه زیاد سبب جدا شدن سنگدانههای درشت و احتمالاً مسدود شدن لوله میشود)

مطابق توصیههای راهنمای اروپایی EFNARC (۲۰۰۵)، هنگامی که از شوت استفاده میشود، باید به سمت دورترین نقطه قالب هدایت شده و با ادامه بتنریزی شوت حرکت داده شود. در صورت استفاده از جام برای بتنریزی، باید توجه داشت جام نباید در معرض تکانهای شدید باشد، چرا که در غیر این صورت احتمال جدا شدن ذرات وجود دارد.

علاوه بر بتنریزی دیوارهای نازک یا دارای ارتفاع زیاد، توصیه میشود از لولههای ترمی برای بتنریزی با جام استفاده شود. در چنین شرایطی انتهای ترمی باید پایینتر از سطح بتن قرار داده شده و از وارد نشدن هوا به بتن اطمینان حاصل شود. به طور کلی، روش بتنریزی با جام برای حجم کم بتنریزی (معمولاً ۱۲ تا ۲۰ مترمکعب بر ساعت) توصیه میشود.

بیشتر بخوانید: مزایا و کاربرد بتن خود تراکم

عملیات پیش از تولید بتن خود تراکم

به عنوان بخشی از فرایند تعیین مخلوط بهینه، میتوان تعدادی از مخلوطهای بتنی را تحت شرایط واقعی تولید مورد بررسی و ارزیابی قرار داد. این کنترل با ساخت بتن خود تراکم با کمک تجهیزات کارگاهی موجود و در صورت امکان بتنریزی در قالبی مشابه با قالب واقعی تحقق مییابد و از آن به عنوان عملیات «شبیهسازی تولید» یاد میشود.

به طور کلی با در نظر گرفتن تأثیرپذیری پایداری بتن تازه از میزان روانی آن، پس از دستیابی به یک مخلوط بهینه باید میزان روانی (جریان اسلامپ) که در آن مخلوط تازه حالت ناپایدار دارد، تعیین شود. در ابتدا این کار باید با کمک افزودنی فوق روان کننده بتن انجام گیرد؛ گرچه با افزایش میزان آب نیز امکانپذیر است. هنگام تعیین میزان روانی مورد نظر، باید این مسأله را باید در نظر داشت که قابلیت حفظ کارایی افزودنیهای فوق روان کننده با هم برابر نیست.

بعد از انجام عملیات اختلاط، باید مقادیر جریان اسلامپ، T50 و شاخص پایداری دیداری اندازهگیری شود. سپس به طور متوالی مقادیر مشخصی از افزودنی بتن یا آب به مخلوط اضافه شده و در هر نوبت جریان اسلامپ و شاخص پایداری دیداری تعیین شود. هنگامی که مخلوط بتن به حالت ناپایدار رسید، باید میزان جریان اسلامپ یا مقدار آب ثبت شود. قابل ذکر است که میتوان به جای شاخص پایداری دیداری از آزمایشهایی که پایداری مخلوط را به صورت کمی مورد ارزیابی قرار میدهند، استفاده نمود.

ثبات کیفیت (ابقا پذیری) در ساخت بتن خود تراکم

تفاوتهای زیادی میان ساخت و تولید بتن خود تراکم در مقیاس آزمایشگاهی و تحقیقاتی در مقایسه با مقیاس صنعتی وجود دارد. از جمله این موارد، بروز تغییرات نسبی در خواص مصالح مورد استفاده برای تولید مقادیر زیاد این نوع بتن میباشد که در برخی شرایط کارگاهی ممکن است کار مشخصی برای جلوگیری قطعی از آن وجود نداشته باشد.

همچنین با اینکه در خصوص نظارت بر صحت عملکرد و دقت تجهیزات مربوط به توزین مصالح حداکثر سختگیری توصیه میشود، با این حال در عمل، میزان مصالح توزین شده (بخصوص میزان آب مخلوط) دقیقاً منطبق بر مقادیر ارائه شده توسط طراح مخلوط بتنی نخواهد بود. این مسائل ضرورت توجه به بحث ثبات بتن خود تراکم را بیش از پیش آشکار میسازد.

ثبات کیفیت (ابقا پذیری) را میتوان ظرفیت مخلوط بتنی برای حفظ ویژگیهای عملکردی در مقابل بعضی تغییرات و نوسانهای ناخواسته تعریف نمود. این تغییرات شامل تغییرات مقادیر و خواص مصالح مصرفی یا حتی تغییراتی در روند اختلاط، حمل و انتقال بتن میشود.

تجربیات عملی در این زمینه نشان میدهد که در زمینه مصالح مصرفی، عمده مشکلات در ارتباط با میزان آب آزاد (ناشی از خطا در تخمین درصد واقعی رطوبت سنگدانهها) و نیز دانهبندی سنگدانهها (مخصوصاً ماسه) رخ میدهد. در خصوص تخمین درصد رطوبت مصالح سنگی بخصوص ماسه، یکی از راهکارهای ارائه شده استفاده از حسگرهای رطوبت در مخازن نگهداری سنگدانه یا در مسیر تسمههای انتقال مصالح سنگی است.

البته در مواردی اندازهگیریهای انجام شده توسط این حسگرها به اندازه دقیق نیست تا یکنواختی بتن خود تراکم تولید شده را طی زمان تضمین کند. راهکار دیگر، استفاده از توان مصرفی مخلوطکن است که به نظر میرسد با بکارگیری روشهای کالیبره کردن بتواند به عنوان شاخصی برای کنترل میزان آب مورد نیاز برای اختلاط بتن خود تراکم مورد استفاده قرار گیرد.

طبق تعریف راهنمای اروپایی EFNARC (۲۰۰۵) یک مخلوط بتن خود تراکم در صورتی دارای طرح اختلاط مناسب و دارای ویژگی ثبات است که این مخلوط تغییر در میزان آب به اندازه ۵ تا ۱۰ لیتر در متر مکعب را با حفظ شرایط عملکردی رده مورد نظر تحمل کند. برخی محققین نیز میزان این تغییر را برابر با ۶% مقدار آب آزاد پیشنهاد کرده اند که البته برای مخلوطهای خود تراکم متعارف این میزان تفاوت چشمگیری با مقدار پیشنهاد شده توسط راهنمای اروپایی EFNARC ندارد.

Naji و همکارانش (۲۰۱۱) در یک مطالعه آزمایشگاهی به ارزیابی ثبات بتن خود تراکم در مقابل تغییرات رطوبت ماسه پرداختهاند. برای این منظور ۸ گروه مخلوط بتن خود تراکم با ترکیبات مختلفی از افزودنیهای اصلاحکننده لزجت و افزودنی فوق روان کننده بتن مورد آزمایش قرار گرفتند.

مقاومت مشخصه این مخلوطها در سن ۲۸ روز برابر با ۵۰ مگاپاسکال بوده است که مقداری معمول برای استفاده در صنعت پیشساختگی است. برای هر گروه بتن خود تراکم، ۳ سطح رطوبتی ماسه مورد بررسی قرار گرفته است؛ به این صورت که علاوه بر رطوبت معادل حالت اشباع با سطح خشک، رطوبت ماسه با تغییر ۱± درصد نسبت به حالت مذکور نیز ساخته شده است.

بر این اساس مجموعه ۲۴ مخلوط بتنی ساخته شده و با انجام آزمایشهای بتن تازه و سخت شده، ۲۰ ویژگی بتن مورد ارزیابی قرار گرفته است. معیار همسانی مخلوطها در حالت تازه نیز، قطر پخششدگی در آزمایش جریان اسلامپ (۲۰±۶۳۰ میلیمتر) بوده است. برخی از پارامترهای طرح اختلاط مربوط به این پژوهش در جدول زیر ارائه شده است.

| عیار سیمان پرتلند | ۴۷۰ کیلوگرم در متر مکعب |

| نسبت آب به سیمان | ۰٫۳۵ (SSD-1%)، ۰٫۳۷ (SSD) و ۰٫۳۹ (SSD+1%) |

| میزان درشتدانه (حداکثر اندازه سنگدانه، برابر ۱۴ میلیمتر) | ۹۰۰ کیلوگرم در متر مکعب |

| میزان ماسه | ۸۷۰ کیلوگرم در متر مکعب |

| بازه مصرفی افزودنی فوق روان کننده (پایه نفتالین) | ۴٫۷ تا ۱۰٫۱ لیتر در متر مکعب |

| بازه مصرفی افزودنی فوق روان کننده (پایه پلی کربوکسیلات) | ۲٫۳ تا ۴٫۸ لیتر در متر مکعب |

| افزودنی اصلاح کننده لزجت | ۰٫۰۲ تا ۰٫۰۵ درصد وزن آب |

| دیرگیر کننده | ۰٫۵۹ لیتر در متر مکعب |

برخی از نتایج به دست آمده از این پژوهش، عبارتند از:

- مخلوط بتن خود تراکم حاوی افزودنی فوق روان کننده بتن با پایه نفتالین (فاقد افزودنی اصلاح کننده لزجت) در مقایسه با مخلوط ساخته شده با افزودنی با پایه کربوکسیلات از ثبات بیشتری برخوردار بوده است. این مسأله در هر دو حالت وجود افزودنی اصلاحکننده لزجت با پایه سلولزی در مخلوط بتنی یا عدم وجود آن صادق بوده است.

- با مقایسه مخلوطهای حاوی افزودنیهای اصلاحکننده لزجت، نتیجهگیری شده است افزودنی با پایه پلی ساکارید عملکرد خوبی از منظر بهبود ثبات مخلوط بتنی داشته است، در حالی که افزودنی سلولزی مورد استفاده عملکرد ضعیفی داشته است.

- انجام آزمایشهایی چون: حجم هوای موجود در بتن، حلقه J، نشست سطحی، رئومتر و مقاومت فشاری و خمشی برای ارزیابی ثبات مخلوط بتنی در برابر تغییرات لازم است.

به طور کلی میتوان گفت تحقیقات انجام شده در خصوص ثبات بتن خود تراکم نشان میدهد، راهکارهایی از قبیل افزایش حجم خمیر سیمان در مخلوط، کاربرد برخی مواد پودری در پودر سنگ آهک و نیز مصرف افزودنی اصلاحکننده لزجت میتواند سبب بهبود این ویژگی در مخلوط بتنی شود. با این حال در مواردی که ساخت و تولید بتن خود متراکم در مقیاس وسیع مورد نیاز است، اطمینان به این راهکارها جایز نبوده و ارزیابی ثبات بتن خود تراکم به عنوان یکی از مراحل طراحی مخلوط بتنی توصیه میشود.

فشار هیدرواستاتیکی وارد بر قالب در بتنریزی خود متراکم

کاربرد بتن خود تراکم به دلیل حذف عملیات تراکم توسط نیروی انسانی، امکان افزایش سرعت بتنریزی را میسر میکند. این مسأله از جهاتی مطلوب است، زیرا سبب افزایش همگنی عضو بتنی و کاهش خطر به وجود آمدن درز سرد بین لایههای مختلف بتن میشود. با این حال افزایش سرعت بتنریزی سبب افزایش فشار وارد بر قالب و افزایش خطر فروپاشی آن نیز میشود. فشار وارد بر قالب باید در زمان طراحی قالب مدنظر قرار گرفته و با در نظر گرفتن مسائلی چون ویژگیهای مخلوط بتنی، سرعت بتنریزی، روش بتنریزی و ارتفاع قالب محاسبه شود.

راهکار دیگر اندازهگیری لحظهای فشار وارد بر قالب برای حفاظت از یکپارچگی قالب است که نمونههایی از تجهیزات انجام این کار در شکل بالا نشان داده شده است. فشار وارد بر قالب در دیوارها، ستونها و سازههای بلند دیگر از اهمیت زیادی برخوردار است.

به طور کلی معمولاً در مواردی که ارتفاع قالب بیش از ۱٫۸ متر و بتنریزی در یک مرحله صورت گیرد، مسأله فشار وارد بر قالب مطرح میشود. پایش قالب حین عملیات بتنریزی چنین اعضایی میتواند سبب آگاهی از تغییر شکلهای ناشی از فشار زیاد وارد بر قالب و در نتیجه، قطع موقت عملیات بتنریزی شود. علاوه بر این، در صورت کاربرد روشهای خاص بتنریزی باید اثرات آن بر پایداری سیستم قالب مطالعه شده و در صورت نیاز تمهیدات مناسب اندیشیده شود .

تا کنون تحقیقات فراوانی پیرامون مقدار دقیق فشار وارد بر قالب از طرف بتن خود تراکم انجام شده است. این تحقیقات در برخی موارد منجر به نتایج ضد و نقیض شده است؛ به گونهای که مقادیر اندازهگیری شده از فشار هیدرواستاتیک تا مقادیری کمتر از مقدار متناظر برای بتن معمولی متغیر بوده است. به نظر می رسد وقوع پدیده تیکسوتروپی در برخی مخلوطهای بتن خود تراکم تازه سبب پیچیدگی این مسأله میشود.

در نهایت به عنوان یک نتیجهگیری کلی از دادههای گزارش شده، میتوان در نظر داشت که در سرعت بتنریزی ۳ تا ۵ متر در ساعت، فشاری تقریباً برابر با فشار هیدرواستاتیک بر قالب وارد میشود. با این حال، مقادیر دقیق باید با در نظر گرفتن عواملی چون طرح مخلوط، نوع افزودنی، نسبت آب به مواد سیمانی، نوع سیمان، دمای بتن و سرعت بتنریزی تعیین شود.

بیشتر بخوانید: تولید بتن آماده

عملآوری بتن خودتراکم چگونه است؟

واژه عمل آوری بتن به سلسله اقداماتی گفته میشود که برای تکمیل و پیشرفت هیدراتاسیون سیمان انجام میشود. هدف عملآوری، نگهداری بتن به صورت اشباع با آب یا تا حد امکان اشباع میباشد تا فضاهایی که در ابتدا در خمیر سیمان تازه با آب اشغال شده بود، اکنون تا حد مطلوبی با محصولات ناشی از هیدراتاسیون سیمان مسدود شود.

نتایج تحقیقات نشان میدهد هنگامی که رطوبت نسبی داخل منافذ مویینه به کمتر از ۸۰% برسد، آهنگ واکنشهای هیدراسیون به میزان چشمگیری کاهش مییابد. افت رطوبت بتن نه تنها تأثیر نامطلوبی بر مقاومت بتن میگذارد، بلکه منجر به جمعشدگی خمیری و پیدایش ریز ترکهایی نیز میشود که از این طریق سبب افزایش نفوذپذیری بتن میگردد.

به طور کلی روشهای مختلفی که برای عملآوری بتن به کار میروند را میتوان به دو گروه کلی عملآوری مرطوب و عملآوری غشایی تقسیم کرد. در روش اول، اصل بر فراهم نمودن آبی است که میتواند توسط بتن جذب شود. در این روش نیاز به تماس دائم سطحی با آب برای مدت زمان مشخصی است که شروع آن از وقتی است که سطح بتن دیگر آسیب نمیبیند. چنین شرایطی را میتوان با آبپاشی مداوم یا قرار دادن سطح بتن زیر لایهای از آب یا پوشاندن بتن با ماسه یا خاک مرطوب یا یک پوشش جذبکننده رطوبت با آب اضافی به دست آورد.

روش دوم عملآوری بر مبنای جلوگیری از افت رطوبت از سطح بتن انجام میشود، بدون اینکه امکان نفوذ آب از خارج به داخل بتن وجود داشته باشد. این روش را میتوان روش قشر آببند نیز نامید. پوشاندن سطح بتن با ورقههای پلی اتیلن (که به صورت مسطح روی هم قرار می گیرند) یا استفاده از کاغذ تقویتشده، از جمله روشهای عملآوری دسته دوم هستند.

در روشی دیگر، ترکیبات عملآوری روی سطح بتن پاشیده میشود و غشای نفوذناپذیری ایجاد میشود. انواع متداول آن، محلولهای رزین هیدروکربن مصنوعی در حلالهای بسیار فرّارند که در بعضی موارد حاوی رنگهای روشن ناپایدار (برای تشخیص قسمتهای پوشانده نشده) هستند.

معمولاً مخلوطهای بتن خود تراکم دارای مقادیر زیاد مواد پودری (ترکیبات مختلفی از سیمان پرتلند، پودر سنگ آهک، خاکستر بادی، روباره کوره آهنگدازی و…) هستند. این نسبت آب به مواد پودری کم باعث میشود در سطح بتن خود تراکم تازه آبانداختگی رخ ندهد یا اینکه آبانداختگی بسیار جزئی بوده و در ساعات اولیه، احتمال وقوع ترک خوردگی ناشی از جمع شدگی خمیری زیاد باشد.

این شرایط حتی ممکن است با کاربرد مواد افزودنی و تأخیر در زمان گیرش پیچیدهتر شود، زیرا سطح بتن مدت زمان بیشتری در حالت خمیری باقی میماند. بنابراین شروع به موقع و ادامه عملآوری در مورد بتن خود تراکم ضروری بوده و محافظت زودهنگام از سطح بتن میتواند سبب جلوگیری از خروج رطوبت و ترک ناشی از جمع شدگی خمیری شود.

در صنعت پیشساختگی گاهی به دلیل کاهش زمان ساخت و تولید بتن خود متراکم و افزایش بازدهی، از روشهای عملآوری تسریع شده برای قطعات بتنی استفاده میشود. از آنجا که افزایش دمای عملآوری بتن نرخ رشد مقاومت آن را زیاد میکند، میتوان با عملآوری بتن در بخار، کسب مقاومت در سنین اولیه را سرعت بخشید. وقتی بخار در فشار اتمسفر باشد، میتوان این روش را حالت خاصی از عملآوری مرطوب دانست که در آن هوای اشباع شده با بخار، دسترسی به رطوبت را تضمین مینماید.

هدف اصلی از عملآوری در بخار، حصول مقاومت اولیهای است که به میزان کافی زیاد باشد؛ به طوری که بتوان محصولات بتنی را در کمترین زمان ممکن بعد از بتنریزی جابجا نمود. در این صورت میتوان این محصولات بتنی را از قالب خارج کرد یا بستر پیشتنیدگی بتن را زودتر (نسبت به حالت عملآوری در رطوبت معمولی) تخلیه نمود و فضای مورد نیاز برای عملآوری را کاهش داد که این مسائل همگی از نظر اقتصادی مطلوب هستند.

با توجه به ماهیت این روش عملآوری، معمولاً از آن برای عملآوری تولیدات پیشساخته استفاده میشود. معمولاً عملآوری در بخار با فشار کم در اتاقهای ویژه یا در تونلهایی که از میان آنها قطعات بتنی روی تسمه نقاله حمل میشود، انجام میشود. در روش دیگر، جعبههای قابل حمل یا پوششهای پلاستیکی روی قطعات پیشساخته قرار داده میشود و بخار توسط لولههایی به محل منتقل میگردد.

در خصوص تأثیر چرخههای مختلف عملآوری با بخار بر خواص بتن خود تراکم، آزمایشهایی توسط رمضانیانپور و خزعلی (۱۳۹۲) انجام شده است. در این پژوهش مدت زمان تأخیر اولیه، حداکثر دمای عملآوری و مدت زمان چرخه عملآوری با بخار به عنوان پارامترهای اصلی مورد توجه قرار گرفته است و مجموعه تأثیر ۳۶ چرخه عملآوری مختلف بر مقاومت فشاری، مقاومت الکتریکی سطحی، نفوذپذیری در برابر آب و نیز یون کلراید در بتن خود تراکم مورد مطالعه قرار گرفته است.

باید توجه داشت یکی از ویژگیهای بتن خود تراکم، کسب مقاومت فشاری بیشتر در سنین اولیه (در مقایسه با بتن معمولی) در اثر کاربرد مقادیر زیاد افزودنی فوق روان کننده است. به عنوان مثال در بسیاری از موارد برای تأمین روانی و کسب مقاومت اولیه زیاد، از روان کننده بتن بر پایه پلی کربوکسیلات (ابر روان کننده بتن) استفاده میشود. این مزیت بتن خود تراکم میتواند ضرورت بکارگیری روشهای عملآوری تسریع شده برای دستیابی به مقادیر مقاومت اولیه بیشتر را کاهش داده یا از بین ببرد و از این طریق سبب کاهش قابل ملاحظه مصرف انرژی گردد.

کیفیت سطح نهایی بتن و پرداخت بتن خودتراکم

کاربرد اصولی بتن خود تراکم منجر به پیدایش سطح نهایی مطلوبی میشود. البته برای دستیابی به این هدف باید سایر پارامترهای تأثیرگذار نیز مد نظر قرار گیرند. استفاده از قالبهای فولادی و بخصوص تخته لایه (پلای وود) میتواند باعث به وجود آمدن سطحی کاملاً صاف شود، در حالی که سطوح طرحدار را میتوان با کمک قالبهای چوبی زبر به وجود آورد.

به طور کلی برای دستیابی به سطح نهایی با کیفیت در عضو بتنی ساخته شده با بتن خود تراکم، باید به موارد زیر توجه نمود:

- حجم مورد نیاز بتن خود تراکم برای عضو مورد نظر باید به طور دقیق تخمین زده شود، زیرا معمولاً بین مخلوطهای ساخته شده در نوبتهای مختلف تفاوت رنگ (هر چند اندک) وجود دارد.

- قالب باید پیش از بتنریزی به طور کامل تمیز شده و لایهای نازک از ماده جداساز قالب سطح آن را بپوشاند.

- قسمت فوقانی قالب باید در مقابل باران پوشانده شود تا مانع از تغییر رنگ و ظاهر شدن سنگدانهها در سطح بتن شود.

همانطور که گفته شد، چالشهای اجرایی زیادی در ساخت و تولید بتن خود تراکم وجود دارد که میتوان با آیندهنگری و اتخاذ راهکارهایی، چون: تهیه تجهیزات و ماشینآلات منطبق با خواستهها، تعیین اصولی طرح مخلوط بتن خود تراکم با کمک مواد و مصالح موجود و در نظر گرفتن نیازهای پروژه، آن را به حداقل رساند. در این مقاله از بلاگ رامکا تلاش شد تمام عملیات ساخت بتن خود تراکم از عملیات پیش از تولید تا عملآوری مورد بررسی قرار گیرد. امیدواریم توانسته باشیم اطلاعات کاملی در اختیار شما علاقهمندان به صنعت ساخت و ساز قرار دهیم.

لطفا چند کتاب برتر در زمینه بتن خودمتراکم معرفی کنید؟

بتن خود تراکم، فناوری و کاربرد دکتر رمضانیان پور

بتن خود تراکم دکتر شکرچی زاده و نیکلاس علی لیبر

دستورالعمل و مشخصات فنی بتن خود تراکم

و…

برای در آوردن یه پرداخت خیلی خوب در بدنه بتن خودتراکم باید چه کارهایی انجام بدیم؟ بهترین دستورالعمل هایی که شما میتوانید معرفی کنن چی هستن! ممنون میشم راهنمایی بفرمایید

اگر بتن خود تراکم بتنی باشد که فیلر (ریزدانه) بالایی داشته باشد، سطح خوبی از کار درمیاد و در مرحله پرداخت هم باید به اندازهای پرداخت انجام شده باشد که یک روزدگی آب کمی ایجاد شود، اما نه خیلی زیاد.

ماشاالله به کار زیباتون👏👏

از شما سپاسگزاریم🙏

خیلی ممنون بابت این مقاله، خدا خیرتون بده

سپاس از لطف شما

کار خوب، مثل همیشه از کمک شما متشکرم.

از لطف شما سپاسگزاریم🌹