اتخاذ روشهای متفاوت در طرح مخلوط بتن خود تراکم، میتواند منجر به پیدایش خواص متفاوت بتن در حالت سختشده شود. در واقع تفاوت در اجزا و نسبتهای اختلاط، ریزساختار بهبود یافته، همگنی بهتر و در نهایت عدم اعمال لرزش به بتن خود تراکم، از جمله عواملی است که میتواند باعث تمایز در خواص بتن خود تراکم با بتن معمولی در حالت سختشده گردد. در این مقاله از بلاگ رامکا درصدد هستیم ویژگیها و خواص بتن خود تراکم را بررسی کنیم و در راستای آن، پایداری ابعادی، مقاومت، واکنش قلیایی، نفوذپذیری، دوام و… بتن خود تراکم را بیان نماییم. پس تا انتها همراه ما باشید.

خواص بتن خود تراکم

همانطور که میدانید تفاوت در اجزا و نسبتهای اختلاط، میتواند شامل: حجم خمیر بیشتر، میزان مواد پودری بیشتر، نسبت آب به مواد سیمانی کمتر، مقدار کمتر سنگدانه درشت، حداکثر اندازه سنگدانه کوچکتر و نیز مصرف مواد جایگزین سیمان، مواد پُر کننده و افزودنیهای فوق روان کننده بتن و اصلاحکنندهی لزجت در مقادیر نسبتاً زیاد باشد.

ریزساختار بهبود یافته در بتن خود تراکم نیز میتواند ناشی از کاهش اندازه و تخلخل ناحیهی انتقالی در این بتن باشد. عدم اعمال لرزش در این بتن، مشکلات اجرایی ناشی از انجام عملیات تراکم را از بین میبرد و میتواند باعث همگنی خواص بتن خود تراکم در قسمتهای مختلف یک عضو بتنی گردد.

تا کنون مطالعات زیادی به منظور بررسی خواص بتن خود تراکم در حالت سختشده انجام شده و برای بهرهگیری از نتایج این مطالعات، انتخاب معیار مناسب قضاوت و مقایسهی مختلف، مسألهای بسیار مهم است. برخی محققین مقاومت فشاری یکسان را مبنای مقایسهی مخلوطهای مختلف قرار میدهند، در حالی که برخی دیگر مواردی چون نسبت آب به سیمان، نسبت آب به مواد سیمانی یا نسبت آب به مواد پودری را به عنوان معیار تشابه مخلوطها انتخاب میکنند.

راهنمای اروپایی EFNARC (2005) بیان میکند مخلوط بتن خود تراکم و معمولی با مقاومت فشاری یکسان، باید در حالت سختشده خواص مشابهی داشته باشد. این در حالی است که در برخی موارد نتایج آزمایشهای مختلف صحت این مسأله را نقض میکند.

از سوی دیگر هنگامی که مخلوطهای با نسبت آب به سیمان برابر با هم مقایسه میشوند، مخلوط بتن خود تراکم که معمولاً حاوی مقادیر زیادی مادهی پُر کننده است، نسبت به مخلوط بتن معمولی، دارای نسبت آب به مواد پودری (یا احتمالاً آب به مواد سیمانی) کمتری است که این مسأله میتواند سبب بهبود خواص بتن خود تراکم در حالت سختشده شود.

به دلیل وجود نگرشهای متفاوت در مقایسهی خواص بتن خود تراکم با بتن معمولی، نتیجهگیریها و اظهارنظرهای متفاوتی در این زمینه ارائه شده است. به نظر میرسد این مسأله ناشی از اتخاذ دیدی کلی به خواص بتن خود تراکم، فارغ از روش و استراتژی طرح مخلوط باشد.

این در حالی است که روشهای زیادی برای دستیابی به مخلوطی با خاصیت «خودتراکمی» در حالت تازه وجود دارد، ولی این روشها منجر به خواص مشابهی در حالت سختشده نمیشوند. بنابراین میتوان گفت بررسی موردی تأثیر اجزا و نسبتهای اختلاط بتن خود تراکم بر خواص این بتن در حالت سختشده، میتواند منجر به قضاوت واقعبینانهتری شود.

خواص مکانیکی بتن خود متراکم

همانطور که میدانید خواص مکانیکی بتن خود تراکم از نظر سازهای و تحمل نیرو در سازه از اهمیت بالایی برخوردار است. به همین منظور در ادامه به بررسی برخی خواص بتن خود تراکم، از جمله: مقاومت فشاری، مقاومت خمشی، مقاومت کششی، مدول الاستیسیته، خزش و… میپردازیم.

مقاومت فشاری بتن خود تراکم

مقاومت فشاری بتن به میزان تخلخل موجود در آن بستگی دارد که این مقدار نیز به عواملی چون نسبت آب به سیمان و میزان پیشرفت هیدراسیون وابسته است. Abrams (1918) رابطهای را بین مقاومت فشاری (f) و نسبت آب به سیمان ارائه کرده است:

ƒʹc = A/Bx

که در آن، A و B ضرایب تجربی و X نسبت آب به سیمان (حجمی) است. رابطه جدا نیز توسط Feret ارائه شده است:

ƒʹc = K [(Vc) / (Vc + VW +Va)]2

که در آن K یک ضریب تجربی وVw، Vc و Va به ترتیب حجم سیمان، آب و هوای موجود مخلوط است. علاوه بر این، خواص سنگدانه نیز در مقاومت فشاری بتن خود تراکم مؤثر است. به عنوان مثال در بتنهای با مقاومت زیاد، مقاومت سنگدانهها اهمیت نسبتاً زیادی پیدا میکند. اندازه، شکل، تیز گوشهگی، بافت سطحی و کانیهای تشکیلدهنده، میتواند بر کیفیت ناحیهی انتقال و اتصال خمیر و سنگدانه مؤثر باشد.

برای نمونه، سنگدانههای تیز گوشه و زبر، چسبندگی بهتری با خمیر سیمان دارند و منجر به افزایش مقاومت فشاری میشوند. باید توجه داشت اگرچه سنگدانههای درشتتر نیاز مخلوط بتنی به آب را کاهش میدهند، اما ناحیهی انتقالی تشکیل شده اطراف آنها ضعیفتر بوده و این مسأله میتواند منجر به کاهش مقاومت فشاری شود.

مخلوط بتن خود تراکم تازه علاوه بر قابلیت جریان، باید از پایداری کافی نیز برخوردار باشد تا جداشدگی در آن رخ ندهد. این مسأله در بعضی موارد باعث کاربرد نسبتهای آب به مواد سیمانی کمتری میگردد و در نتیجه، مقادیر مقاومت فشاری بیشتری از بتن خود تراکم حاصل میشود.

در صنعت پیشساختگی، اغلب از نسبتهای آب به مواد سیمانی ۰٫۳۲ تا ۰٫۴ برای تولید بتن خود تراکم استفاده میشود و در بتنریزیهای در محل برای مصارف معمول از نسبتهای آب به مواد سیمانی بیشتر از ۰٫۴ استفاده میشود که قاعدتاً از نظر مقاومت فشاری به بتنهای معمولی نزدیکتر هستند.

علاوه بر نسبت آب به مواد سیمانی، پارامترهای دیگری از طرح مخلوط نیز میتواند در روند کسب مقاومت فشاری بتن و مقاومت نهایی آن تأثیرگذار باشد، از جمله نسبت ماسه به کل سنگدانه، نوع و میزان مصرف مواد جایگزین سیمان و استفادهی همزمان از چندین افزودنی شیمیایی برای نمونه مخلوطهای بتن خود تراکم ساخته شده با فوق روان کننده پلی کربوکسیلاتی.

به طور کلی در مقایسهی دو مخلوط بتن خود تراکم و معمولی با نسبتهای اختلاط برابر با کارایی متفاوت که میتواند ناشی از میزان متفاوت فوق روان کنندهی مصرفی باشد، انتظار میرود مقاومت فشاری مخلوط بتن خود تراکم اندکی بیشتر باشد که دلیل آن ریزساختار نواخت، تخلخل کمتر در ناحیه انتقال در غیاب لرزش و نیز پخششدگی بهتر ذرات سیمان به دلیل مصرف فوق روان کننده بیشتر است.

در ارتباط با روند کسب مقاومت بتن خود تراکم و معمولی نیز مطالعاتی انجام گرفته که نتایج آنها عمدتاً حاکی از تأثیر مواد پُر کننده و جایگزین سیمان مورد استفاده بر مقاومت اولیه و نهایی مخلوطهای بتنی است. برای نمونه، KIMB وHolschemacher (2003) دریافتند روند کسب مقاومت در بتن خود تراکم تقریباً مشابه است.

از این رو استفاده از پودر سنگ آهک میتواند سبب تسریع کسب مقاومت شود، در حالی که مصرف مواد جایگزین سیمان سبب افزایش مقاومت نهایی میگردد. البته باید توجه داشت این نتیجهگیری کلی نبوده و بسته به خواص مواد و مصالح مصرفی (نرمی، ترکیبات شیمیایی و …) بتن خود تراکم، نتایج متفاوتی حاصل میشود.

مقاومت کششی و خمشی بتن خود تراکم

مقادیر مقاومت کششی (ʹƒ) و خمشی (ʹƒ) غالباً با مقاومت فشاری مرتبط هستند. البته باید یادآور شد ویژگیهای ناحیهی انتقال تأثیر بیشتری بر مقاومت کششی و خمشی (در مقایسه با مقاومت فشاری) دارد. با افزایش مقاومت فشاری، مقادیر مقاومت کششی و خمشی نیز افزایش مییابد، اما روند این افزایش متناظر نزولی است.

در بتن خود تراکم نیز همانند بتن معمولی مقاومت خمشی به مواردی چون نسبت آب به مواد سیمانی، حجم سنگدانه درشت، کیفیت ناحیهی انتقال بین سنگدانه و خمیر سیمان وابسته است. برخی محققین از جمله Sonebi و Bartos (2001) معتقدند با بکارگیری نسبتهای اختلاط مشابه، مقاومت خمشی بتن خود تراکم نسبت به بتن معمولی بیشتر است.

Turcry و همکارانش (۲۰۰۲) نیز با انجام تحقیقاتی دریافتند در مقاومت فشاری مشابه، مقاومت خمشی بتن خود تراکم اندکی بیشتر از بتن معمولی است. آنها همچنین نسبت مقاومت کششی به فشاری را در مخلوطهای بتن خود تراکم بین ۰٫۸۷ تا ۰٫۱ و در بتن معمولی حدود ۰٫۷۵ گزارش کردهاند.

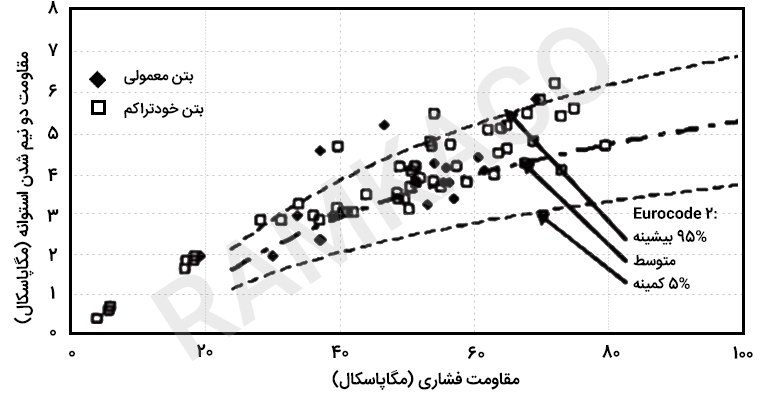

این در حالی است که Domone (2007) در مطالعهی گستردهای که در آن اطلاعات مربوط به ۷۰ پروژهی تحقیقاتی را برای مقایسهی خواص بتن خود تراکم و معمولی مورد تجزیه و تحلیل قرار داده، مقادیر موجود برای نتایج آزمایشهای مقاومت فشاری و مقاومت دو نیم شدن را برای بتن معمولی و خودتراکم ترسیم نموده است.

علیرغم پراکندگی زیادی که برای دادههای هر دو نوع بتن مشاهده میشود، تفاوت مشهودی در رفتار آنها وجود ندارد و تقریباً نتایج تمام آزمایشها در بازهی ۵-۹۵% ارائه شده در ۲ Eurocode قرار میگیرد. وی پس از مشاهدهی این مسأله و نیز مطالعهی ارتباط بین مدول گسیختگی و مقاومت فشاری در بتن خود تراکم و معمولی، به این نتیجه رسیده که نسبت مقاومت کششی به مقاومت فشاری در هر دو نوع بتن را میتوان تقریباً مشابه دانست.

راهنمای اروپایی EFNARC (2005) نیز مدعی است با توجه به اینکه حجم خمیر تأثیر قابل توجهی بر مقاومت ندارد، مقاومت کششی در بتن خود تراکم و معمولی مشابه است.

با توجه به موارد مطرح شده به نظر میرسد بسته به اجزای مخلوط و روش به کار گرفته شده برای تعیین نسبتهای اختلاط، مقادیر مقاومت خمشی و کششی در بتن خود تراکم میتواند برابر یا بیشتر از مقادیر متناظر برای بتن معمولی باشد که اصلیترین دلیل این افزایش احتمالی میتواند بهبود خواص ناحیهی انتقال و ریزساختار بتن خود تراکم در مقایسه با بتن معمولی باشد.

پایداری ابعادی بتن خود متراکم

کرنش در بتن به دلایل مختلفی رخ میدهد. در هنگام اعمال تنش، بتن تغییر شکلی ناگهانی و برگشتپذیر (تغییر شکل الاستیک) و همچنین، تغییر شکلی تابع زمان (خزش) از خود نشان میدهد. بعد از باربرداری، بخشی از این تغییر شکل به دلیل خواص الاستیک مصالح جبران میشود و قسمت کوچکی از تغییر شکل نیز با گذشت زمان بازمیگردد (خزش بازگشتپذیر).

در نهایت بخشی از تغییر شکل نیز ماندگار میشود که به آن خزش بازگشتناپذیر میگویند. علاوه بر خزش، کاهش حجم بتن در اثر پدیدهی جمعشدگی نیز میتواند سبب ایجاد کرنش شود. بسته به شرایط تنش و کرنش در قسمتهای مختلف یک سازه، همافزایی کرنشهای ایجادشده بر اثر خزش و جمعشدگی ممکن است سبب بروز مشکلاتی در سازه شود.

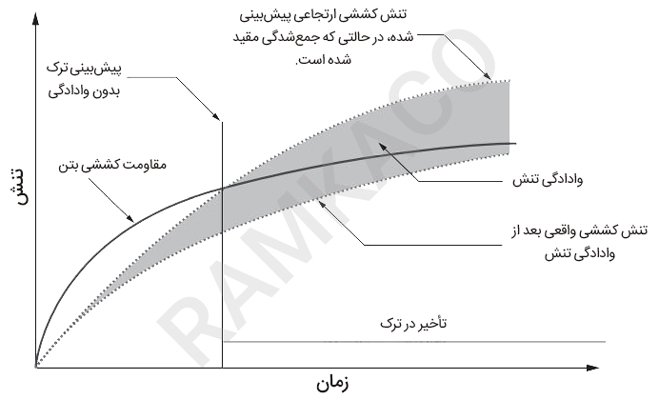

در واقع اندرکنش تنش و کرنش در سازههای بتنی از اهمیت بسیاری برخوردار است که دلیل آن تأثیرگذاری بر وقوع ترک در بتن، تغییر شکل و از دست رفتن نیروهای پیش تنیدگی است. با ظهور بتن خود تراکم به عنوان یک بتن خاص با مزایای عدد، سؤالات فراوانی در خصوص کارایی روابط تنش-کرنش متداول موجود، برای این بتن مطرح میگردد.

مدول الاستیسیته بتن خود تراکم

در مصالح همگن بین وزن مخصوص و مدول الاستیسیته، رابطهی مستقیمی وجود دارد. در مصالح ناهمگن و چند فازی نظیر بتن، عواملی مانند: نسبت حجمی، وزن مخصوص و مدول الاستیسیتهی اجزای اصلی (خمیر و سنگدانهها) و نیز مشخصات ناحیهی انتقال، تعیینکنندهی خواص ارتجاعی مادهی مرکب است.

از آنجا که وزن مخصوص با تخلخل رابطهی معکوس دارد، کاهش تخلخل سنگدانه، خمیر سیمان و ناحیه انتقال، سبب افزایش مدول الاستیسیته میشود. اصولاً در بتن وجود ارتباط مستقیم بین مقاومت و مدول الاستیسیته از این حقیقت ناشی میشود که هر دو این خواص در بتن تحتتأثیر تخلخل اجزای تشکیلدهنده آن قرار میگیرند؛ هرچند این تأثیرات یکسان نیست.

برای بررسی مدول الاستیسیتهی بتن، خواص سنگدانه، خمیر سیمان و ناحیهی انتقال باید مورد مطالعه قرار گیرد. به عنوان مثال از میان خواص سنگدانه درشت، میزان تخلخل عاملی است که تأثیر زیادی بر مدول الاستیسیتهی بتن دارد. از سوی دیگر مدول الاستیسیتهی خمیر که معمولاً بسیار کمتر از مقدار متناظر سنگدانه است، از عواملی چون نسبت آب به سیمان، میزان هوا، میزان مادهی جایگزین سیمان و میزان پیشرفت هیدراسیون تأثیر میپذیرد.

در نهایت نیز فضاهای خالی، ریزترکها و بلورهای هیدروکسید کلسیم بیشتری که در ناحیهی انتقال در مقایسه با خمیر سیمان وجود دارد، باعث میشود ویژگیهای این ناحیه نقش عمدهای در تعیین منحنی تنش- کرنش بتن داشته باشد. در بتن خود تراکم تغییر در نسبتهای اختلاط، بخصوص نسبت ماسه به کل سنگدانه، عامل مهمی است که میتواند بر مدول الاستیسیته مؤثر باشد.

برخی مطالعات حاکی از این است که بهازای مقاومت فشاری یکسان، مدول الاستیسیتهی بتن خود تراکم ۱۰ تا ۱۵% کمتر از مقدار متناظر برای بتن معمولی است که دلیل آن به تغییرات در نسبتهای اختلاط این نوع بتن بازمیگردد. این در حالی است که نتایج برخی تحقیقات دیگر، همانند مطالعهیPersson (2001) ، حاکی از مشابهت مقادیر مدول الاستیسیته در بتن خود تراکم و معمولی است.

راهنمای اروپایی EFNARC (2005) بیان میکند مدول الاستیسیتهی بتن خود تراکم غالباً برابر یا اندکی کمتر از بتن معمولی است که دلیل آن حجم خمیر بیشتر و حداکثر اندازهی سنگدانه کوچکتر در این نوع بتن است. البته باید توجه داشت ناحیهی انتقال بهبود یافته در بتن خود تراکم ممکن است سبب جبران این کاهش در مدول الاستیسیتهی بتن خود تراکم گردد. Turcry و همکارانش (۲۰۰۲) نسبت مدول الاستیسیته (گیگاپاسکال) به مقاومت فشاری (مگاپاسکال) را در بتن خود تراکم، حدود ۰٫۶ و در بتن معمولی حدود ۱۷ گزارش کردهاند.

Domone (2007) نیز پس از بررسی و مقایسهی تعداد زیادی مخلوط بتن خود تراکم و معمولی (دارای مقاومت یکسان) به این نتیجه رسیده است که در مقادیر مقاومت فشاری کم، مدول الاستیسیتهی بتن خود تراکم میتواند تا ۴۰% کمتر از بتن معمولی باشد، ولی این تفاوت در مقادیر زیاد مقاومت فشاری (۱۰۰-۹۰ مگاپاسکال) به کمتر از ۵% میرسد.

به نظر میرسد با وجود تفاوتهایی که در مقادیر مدول الاستیسیتهی بتن خود تراکم و معمولی مشاهده میشود، این تفاوت به اندازهای نیست که بر روند طراحی اعضای بتنی تأثیر زیادی داشته باشد و میزان مورد بحث در محدودهی اطمینان روابط آییننامههای طراحی قرار میگیرد.

کمیتهی ۲۳۷ انجمن بتن ایالات متحده (ACI) برای مواردی که مدول الاستیسیتهی عضو بتنی از اهمیت زیادی برخوردار نیست، استفاده از رابطهی

Ec = wc1.5 x 0.043 x

۱/۲-(ƒʹc) (برحسب مگاپاسکال) را برای بتنهای خود تراکم با وزن مخصوص (w) بین ۱۵۰۰ تا ۲۵۰۰ کیلوگرم بر متر مکعب مجاز میداند.

جمعشدگی خمیری بتن خودمتراکم

پس از قرارگیری بتن تازه در قالبهای عمیق، مانند قالبهای یک ستون یا یک دیوار، بعد از چند ساعت مشاهده میشود که سطح آن نشست کرده است. تمایل به نشست با وقوع ترکهای کوتاه افقی تأیید میشود. از این کاهش حجم بتن تازه با عنوان «جمعشدگی پیش از سختشدگی» یا «جمعشدگی پیش از گیرش» یا «جمعشدگی خمیری» یاد میشود.

دلایل متعددی از جمله: جذب آب توسط بستر زمین یا سنگدانهها، افت سریع آب به دلیل تبخیر زیاد و برآمدگی یا نشست قالب در جمعشدگی خمیری بتن مؤثر هستند. به طور کلی، دمای زیاد بتن، رطوبت کم و سرعت زیاد باد، از جمله مواردی هستند که به صورت انفرادی یا ترکیبی میزان تبخیر از سطح بتن را افزایش میدهند و احتمال ترکخوردگی ناشی از جمعشدگی خمیری را در بتن میافزایند.

از آنجا که انتظار میرود در سطح بتن خود تراکم تازه پدیدهی آبانداختگی رخ ندهد، این بتن میتواند در معرض پدیدهی جمعشدگی خمیری باشد. بنابراین این بتن، بخصوص در محیطهایی که تبخیر شدت مییابد، باید از لحظات ابتدایی بتنریزی محافظت گردد تا از وقوع تبخیر زیاد از سطح آن جلوگیری شود.

جمعشدگی ذاتی بتن خود تراکم

تغییر شکل اندازهگیری شدهی خمیر سیمان در یک محیط ایزوله را جمعشدگی ذاتی مینامند. در تعریف دیگری که توسط انجمن بتن ژاپن ارائه شده است، منظور از جمعشدگی ذاتی، کاهش حجم تروسکوپی مواد سیمانی هنگام هیدراسیون سیمان بعد از وقوع گیرش اولیه است. باید توجه داشت که جمعشدگی ذاتی، شامل تغییرات حجم ناشی از ورود یا خروج مواد، تغییرات دما به یک نیرو یا قید خارجی نیست.

جمعشدگی ذاتی در مخلوطهای با نسبت آب به مواد سیمانی نسبتاً کم (کمتر از ۱٫۴)، عیار سیمان زیاد و مواد جایگزین سیمان با فعالیت زیاد، مقدار قابل ملاحظهای دارد. به طور کلی اعمال تغییراتی در اجزا و نسبتهای اختلاط که منجر به اصلاح ساختار حفرات شود، سبب افزایش جمعشدگی ذاتی میگردد.

Song و همکارانش (۲۰۰۱) با انجام آزمایشهایی روی بتن خود تراکم با نسبت آب به مواد سیمانی ۰٫۳۴ و جایگزینی سیمان با روبارهی کورهی آهنگدازی به میزان ۴۰%، به این نتیجه رسیدند که افزایش نرمی روبارهی مصرفی تأثیر زیادی بر میزان جمعشدگی ذاتی دارد؛

به این صورت که افزایش سطح مخصوص روباره مصرفی از ۴۰۰ به ۶۰۰ یا ۸۰۰ مترمربع بر کیلوگرم، باعث افزایش تقریباً ۲٫۵ برابری در میزان جمعشدگی ذاتی اندازهگیری شده در سن ۲۸ روز میشود؛ مسألهای که نشان از تسریع واکنشها و فعل و انفعالات خمیر سیمان دارد.

D‘Ambrosia و همکارانش (۲۰۰۵) نیز دریافتند جمعشدگی ذاتی مخلوطهای بتن خود تراکم با افزایش حجم خمیر و کاهش نسبت آب به مواد سیمانی (مقادیر کمتر از ۰٫۴) افزایش قابل ملاحظهای دارد. در مجموع باید توجه داشت عواملی چون مصرف دودهی سیلیسی و دیگر مواد با فعالیت زیاد، افزایش نرمی سیمان و کاهش نسبت آب به مواد سیمانی به مقادیر کمتر از ۰٫۴، از جمله مواردی هستند که سبب تشدید جمعشدگی ذاتی میگردند.

در صورت وجود این شرایط، باید از سنین اولیه اقدامات خاصی برای محافظت از بتن خود تراکم صورت گیرد تا از پیدایش ترکها در عضو بتنی پیشگیری شود.

جمعشدگی ناشی از خشک شدن در بتن خود متراکم

از عوامل اصلی تأثیرگذار بر جمعشدگی ناشی از خشک شدن، فارغ از شرایط محیطی و هندسهی عضو بتنی، میتوان میزان کل آب مخلوط، حجم خمیر سیمان و نیز خواص سنگدانهی مصرفی بتن خود تراکم را برشمرد. از آنجا که این نوع جمعشدگی عمدتاً ناشی از تبخیر آب جذب شده توسط خمیر است، افزایش حجم خمیر و میزان کل آب سبب تشدید این پدیده میشود.

Bissonnette و همکارانش (۱۹۹۹) دریافتند در حجم خمیر یکسان، تغییر نسبت آب به سیمان تأثیر زیادی بر جمعشدگی ندارد، در حالی که در مخلوطهای با نسبت آب به سیمان برابر، افزایش حجم خمیر سبب افزایش جمعشدگی میشود. Mehta و Monteiro (1993) نیز معتقدند نرمی و ترکیبات سیمان تأثیر ناچیزی بر جمعشدگی ناشی از خشک شدن دارد، حال آنکه مصرف سنگدانههای سخت و با انقباض کم نیز میتواند سبب کاهش این پدیده شود. خواص دیگر سنگدانهها نیز به طور غیرمستقیم با تغییر میزان خمیر و آب مورد نیاز مخلوط بر جمعشدگی تأثیرگذار است.

خطر وقوع جمعشدگی ذاتی در سنین اولیه و جمعشدگی ناشی از خشک شدن در سنین بالاتر در بتن خودتراکم به دلیل حجم بیشتر خمیر در این نوع بتن بیشتر است. البته باید توجه داشت تغییرات حجمی بیشتری که معمولاً از بتن خود تراکم انتظار میرود، به دلیل مقاومت کششی بیشتر، مدول الاستیسیتهی کمتر و خزش بیشتر که گاهی از خواص بتن خود تراکم به شمار میروند، لزوماً همراه با افزایش خطر بروز ترکخوردگی نیست.

Klug و Holschemacher (2003) با جمعآوری و بررسی دادههای زیادی از مطالعات انجام شده در خصوص جمعشدگی دریافتند که جمعشدگی ناشی از خشک شدن در بتن خود تراکم، حدود ۱۵-۱۰% از میزان پیشبینی شده توسط مدل (CEB – FIB) فدراسیون بین المللی بتن بیشتر است.

در مطالعهی دیگری Roziere و همکارانش (۲۰۰۵) دریافتند میزان جمعشدگی در بتن خود تراکم – شامل جمعشدگی ذاتی و ناشی از خشک شدن به صورت خطی – با حجم خمیر سیمان افزایش مییابد و مصرف پودر سنگ آهک و خاکستر بادی، سبب کاهش جمعشدگی ناشی از خشک شدن میشود.

قدوسی و منیر عباسی (۲۰۰۹) با انجام آزمایشهایی روی بتن خود تراکم به ارائهی روابطی برای تخمین جمعشدگی ناشی از خشک شدن این نوع بتن در درازمدت پرداختهاند. برای تحقق این هدف، مخلوطهای بتن خود تراکم با مقادیر متفاوت حجم خمیر سیمان و نسبت سنگدانهی درشت به کل سنگدانه ساخته شده و بعد از ۷ روز عملآوری مرطوب، آزمونهها در دمای ۲±۳۵ سانتیگراد و رطوبت نسبی ۷±۵۰ درصد قرار گرفته و مقادیر جمعشدگی آزاد آنها تا سن یک سال اندازهگیری شد.

این محققین به منظور تخمین جمعشدگی ناشی از خشک شدن در بتن خود تراکم در سنین مختلف، دو مدل بر اساس مقادیر اجزای مخلوط و میزان جمعشدگی ناشی از خشک شدن در سن ۲۸ روز را ارائه کردند.

خزش در بتن خود تراکم

خزش در بتن، تغییر شکل تابع زمانی است، به این معنی که به صورت افزایش کرنش در طول زمان در عضو بتنی تحت تنش نمود پیدا میکند. در هنگام اعمال تنش، تغییر شکل ثبت شده به عنوان تغییر شکل الاستیک و افزایش متعاقب کرنش به عنوان خزش در نظر گرفته میشود.

باید توجه داشت میزان این تغییر شکل ناشی از خزش میتواند به مقدار قابل توجهی از تغییر شکل الاستیک بزرگتر باشد. خزش در بتن، معمولاً به کمک آزمونههای شوری یا استوانهای که در سن ۲ تا ۲۸ روز تحت بارگذاری قرار میگیرند، اندازهگیری میشود. میزان بار وارده معمولاً معادل ۲۰ تا ۳۵% مقاومت فشاری بتن در زمان بارداری است و گاهی به صورت پلهای با افزایش سن افزایش مییابد.

خزش غالباً تحتتأثیر پارامترهایی چون: سختی خمیر سیمان، سختی و حجم سنگدانه درشت، مدت زمان عملآوری، روش عملآوری، دما، رطوبت نسبی و سن بتن در زمان بارگذاری عضو بتنی قرار میگیرد. خزش به شدت تابع اجزای مخلوط، حجم خمیر سیمان و میزان سنگدانهی مصرفی است.

در صورت تشابه اجزای مخلوط، خزش در بتن خود تراکم و معمولی تقریباً برابر است، در حالی که اگر حجم خمیر سیمان در بتن خود تراکم بیشتر باشد، میزان خزش قابل انتظار در آن نسبت به بتن معمولی هم مقاومت بیشتر خواهد بود. با این وجود، نتایج برخی تحقیقات همانند مطالعهی صورت گرفته توسط Persson (1999)، حاکی از برابری میزان خزش در بتن خود تراکم و معمولی (با مقاومت یکسان) است.

دوام بتن خود تراکم

تا کنون طراحان سازههای بتنی بیشتر به میزان مقاومت فشاری این ماده علاقهمند بودهاند و بر این اساس، به قضاوت در مورد کیفیت بتن پرداختهاند، ولی اکنون به دلایل گوناگون میبایست برای دوام بتن نیز اهمیت ویژهای قائل شوند.

در این بخش از مقاله «خواص بتن خود تراکم» میبینید که علیرغم آنکه مناسب بودن اجزای تشکیلدهنده و ریختن و عمل آوری بتن موجب افزایش طول عمر کارکرد بتن در بیشتر شرایط طبیعی و صنعتی میگردد، اما شکست زودرس سازههای بتنی نیز در بعضی موارد رخ داده و درسهای ارزشمندی را در مورد کنترل عوامل مؤثر در عدم دوام سازههای بتنی به دست میدهد.

عمر خدمتدهی طولانی مترادف با دوام در نظر گرفته میشود. از آنجا که دوام تحت یک مجموعه شرایط، لزوماً به معنای دوام تحت مجموعه شرایط دیگر نیست، به همین دلیل متداول است هنگام تعریف دوام اشارهای به محیط نیز شود.

طبق تعریف کمیتهی ۲۰۱ انجمن بتن ایالات متحده (ACI)، دوام بتن سیمان پرتلند به توانایی آن برای مقاومت در برابر عوامل هوازدگی، حملهی شیمیایی، سایش یا هر فرآیندی که موجب آسیبدیدگی شود، گفته میشود. بنابراین بتن بادوام بتنی است که شکل اولیه، کیفیت و قابلیت خدمتدهی خود را در شرایط محیطیاش حفظ کند.

کمیتهی ۳۶۵ انجمن بتن ایالات متحده نیز دوام را با نگرشی کلیتر به صورت توانایی حفظ قابلیت سرویسدهی یک محصول، یک المان یا یک سازه طی یک مدت زمان خاص تعریف میکند و معتقد است قابلیت سرویسدهی با توجه به اهداف طراحی آن محصول یا سازه تعیین میشود.

در ابتدا دوام بیشتر از نقطه نظر تأثیرات اقتصادی و اجتماعی آن مدنظر قرار میگیرد. افزایش روزافزون هزینههای تعمیر و جایگزینی سازهها، ناشی از خرابی مصالح، بخش عمدهای از کل بودجه ساخت سازهها را به خود اختصاص میدهد. بهای روزافزون جایگزینی در سازهها و تأکید فزاینده بر کاهش هزینههای مصرفی طی طول عمر سازه، به جای هزینههای مصرفی اولیه، فرد را مجبور میکند مسألهی دوام را به طور جدی در نظر بگیرد.

از نگاهی دیگر استفادهی بهینه از منابع طبیعی از طریق افزایش کیفیت و دوام مصالح، اقدامی مثبت در جهت حفاظت از محیط زیست است. همچنین استفاده از سازههای بتنی در محیطهای آسیبرسان روز به روز در حال گسترش است. اغلب معلومات موجود دربارهی فرآیندهای فیزیکی- شیمیایی مسبب آسیبدیدگی بتن با کمک تاریخچهی سازههای واقعی به دست آمدهاند، زیرا شبیهسازی ترکیب حالتهای دراز مدتی که معمولاً در واقعیت وجود دارند، در آزمایشگاه مشکل است.

با این وجود، به ندرت آسیبدیدگی بتن ناشی از یک علت منحصر به فرد است. معمولاً در مراحل پیشرفتهتر خرابی مصالح، بیش از یک پدیده زیانآور مشاهده میشود. به طور کلی علل فیزیکی و شیمیایی خرابی به قدری درهم پیچیده شده و تداخل دارد و آن قدر موجب تشدید یکدیگر میشود که اغلب حتی جدا کردن علت از معلول امکانپذیر نیست.

Levitt (1997) معتقد است حداقل دوازده مورد را میتوان به عنوان عوامل تهدیدکنندهی دوام نام برد که این موارد میتوانند به تنهایی یا به صورت ترکیبی از یکدیگر بر خواص بتن خود تراکم تأثیرگذار باشند.

- حملهی سولفاتی: موجب زوال سطح بتن یا ایجاد شکاف در بتن میشود.

- تهاجم کلراید: میتواند سبب خوردگی سریع آرماتورها شود.

- کربناسیون: شروع خوردگی را تسهیل میکند.

- یخ زدن – آب شدن: میتواند به مرور زمان سبب زوال سطح بتن شود.

- یخ زدن – آب شدن همراه با استفاده از یخزداها: میتواند منجر به خرابی شدید سطح بتن شود.

- یخ زدن – آب شدن همراه با استفاده از مواد شیمیایی ضدیخ: میتواند منجر به سست و شسته شدن سطح بتن شود.

- مواد شیمیایی معدنی: میتواند منجر به تجزیه شدن عمق بتن شود.

- سایش: میتواند سبب از بین رفتن و پودر شدن سطح بتن شود.

- ضربه: بسته به میزان آن، میتواند سبب ترکخوردگی، قلوهکن شدن یا شکاف بتن شود.

- آتش: ممکن است منجر به از بین رفتن یکپارچگی بتن، قلوهکن شدن یا ترک در بتن شود.

- هوازدگی: منجر به تغییر ظاهر بتن میشود.

- واکنش قلیایی سنگدانهها: میتواند منجر به ترکخوردگی شدید و زوال بتن گردد.

به طور کلی در فرآیند طراحی و تولید بتن خود تراکم، به دلیل وجود تفاوتهایی در طرح مخلوط و عدم انجام عملیات تراکم ممکن است تفاوتهایی از منظر دوام در این نوع بتن در مقایسه با بتن معمولی رخ دهد. به این صورت که در کنار عدم انجام عملیات تراکم، مصرف مقادیر زیاد پُر کننده معدنی و فوق روان کنندههای نسل جدید ممکن است تغییراتی را در ریزساختار بتن خود تراکم پدید آورد که مستقیماً بر دوام آن تأثیرگذار باشد.

ریزساختار بتن خود تراکم

به طور کلی تفاوت در ریزساختار بتن خود تراکم را میتوان با سه عامل مرتبط دانست. اولین مورد اجزا و نسبتهای اختلاط در بتن خود تراکم، به ویژه حضور مقادیر زیاد مواد پودری و پر کننده است. دومین مورد مصرف مقادیر زیاد فوق روان کننده بتن برای دستیابی به روانی مورد نیاز در بتن خود تراکم و در نهایت، عدم اعمال لرزش برای انجام عملیات تراکم بتن است که در مقایسه با انرژی زیادی که در بعضی موارد به بتن معمولی اعمال میشود، باعث بروز تغییراتی میگردد.

در مقایسه با بتن معمولی، نسبتهای حجمی در بتن خود تراکم متفاوت است. نسبت حجمی سنگدانهی درشت در این نوع بتن به طور قابل ملاحظهای کمتر است که این مسأله، سبب افزایش اهمیت ماتریس خمیر سیمان میگردد که ساختار این ماتریس نیز در پی اضافه شدن مواد پُر کننده و افزودنیهای شیمیایی تغییر میکند.

وجود مواد پودری، سبب بهبود توزیع اندازه ذرات و بهبود خواص فیزیکی – مانند کارایی – بتن میگردد. مواد پودری ممکن است خنثی سیمانی، شبه سیمانی یا پوزولانی باشد. این مواد در بتن خود تراکم ممکن است حجم قابل توجهی از بتن را به خود اختصاص دهد. در مخلوطهای حاوی مقادیر زیاد پُر کننده معدنی، نوع پر کنندهی مصرفی تأثیر قابل توجهی بر روند هیدراسیون دارد. تأثیر مواد پُر کننده بر روند هیدراسیون و ریزساختار بتن را میتوان در سه مورد خلاصه نمود:

الف) هنگامی که مقداری از سیمان با مادهی پر کنندهی خنثی جایگزین میشود، نفوذپذیری و تخلخل محصولات هیدراسیون کاهش نمییابد.

ب) هنگامی که با ثابت نگه داشتن مقدار سیمان مادهی پُر کننده اضافه میشود، به دلیل مقدار کمتر آب بهازای کل مواد پودری، ریزساختار متراکمتری حاصل میشود.

ج) هنگامی که مواد پرکنندهی معدنی واکنشزا در مخلوط بتنی به کار میرود، به دلیل وقوع واکنشهای شیمیایی اضافی، با گذشت زمان احتمال بروز تغییراتی در نفوذپذیری و تخلخل ماتریس خمیر سیمان وجود دارد.

علاوه بر این، هنگامی که مواد پُر کننده با ذرات بسیار ریز (مثلا ۲۰٪ ذرات ماده کوچکتر از ۲ میکرون) در مخلوط بتن مورد استفاده قرار میگیرد، احتمال عدم توزیع مناسب ذرات در سراسر ماتریس و تجمع آنها در نقاط خاص زیاد است که این مسأله میتواند باعث ایجاد مناطق متخلخل بیشتری در بتن شود. با تصحیح فرآیند اختلاط به گونهای که ذرات به صورت همگن در تمام مخلوط توزیع شوند، این مشکل را میتوان مرتفع نمود.

نتایج برخی مطالعات صورت گرفته نشان میدهد مصرف افزودنیهای فوق روان کننده به دلیل خاصیت پخشکنندگی، باعث بهبود ریزساختار بتن میشود. در واقع مشاهده شده که با مصرف این افزودنیها اصلاحاتی در ساختار حفرات موجود در ماتریس صورت میگیرد؛

به عنوان مثال نتایج برخی آزمایشها حاکی از این است که با مصرف فوق روان کنندههای پلی کربوکسیلاتی، حفرات با اندازهی کمتر از ۱۰۰ نانومتر افزایش یافته و حفرات بزرگتر از این اندازه کاهش چشمگیری پیدا میکنند (اصلاح ساختار حفرات).

در غیاب افزودنیها، اولین واکنشهای شیمیایی منجر به تشکیل ذرات اترینگایت با بار مثبت میگردد. تشکیل این ذرات میتواند سبب آغاز یک اندرکنش الکترواستاتیک با ذرات سیمان و سایر محصولات هیدراسیون (دارای بار منفی) گردد. علاوه بر این، ذرات سیمان هیدراته نشده تمایل به جذب یکدیگر دارند که این مسأله سبب ایجاد تودههایی به همراه کاهش کارایی میشود.

به دلیل لختهشدگی، مقادیر زیاد آب ممکن است محصور شود که این مسأله عواقبی در ارتباط با نسبت آب به سیمان دارد. در صورت بروز لختهشدگی به صورت جدی، نه تنها شکل و ابعاد حفرات تشکیل شده تغییر میکند، بلکه محصولات هیدراسیون متفاوتی ممکن است به وجود آید.

این در حالی است که در حضور افزودنیها شرایط بهتری ایجاد میگردد و ذرات سیمان کمتری به صورت هیدراته نشده باقی میمانند. همچنین اطراف ذرات سیمان یک لایهی نازک آب تشکیل میشود که خاصیت روان کنندگی دارد. به دلیل توزیع یکنواختتر ذرات سیمان در این حالت، معمولاً مقاومت اولیه (و گاهی مقاومت نهایی) بیشتری به دست میآید.

در بتن معمولی به دلیل اعمال انرژی در عملیات تراکم و انباشتگی آب حفرات در ناحیهی مرزی سنگدانهها و خمیر سیمان، انتظار میرود تخلخل بیشتری در این ناحیهی پدید آید، درحالی که در بتن خود تراکم به دلیل عدم اعمال لرزش، این پدیدهی مضر رخ نمیدهد.

در واقع ساختار حفرات و ناحیهی انتقالی یکنواخت و متراکم در بتن خود تراکم میتواند از عوامل اصلی افزایش مقاومت آنها در مقابل ورود مایعات مهاجم باشد که این عوامل در مخلوطهای با نسبت آب به سیمان بیشتر تأثیر مشهودتری دارند.

نسبتهای آب به مواد پودری کم که برای دستیابی به خاصیت خودتراکمی در بتن خودتراکم انتخاب میشود، میتواند دلیل دیگری برای بهبود ریزساختار بتن خود تراکم باشد. Targardh (1999) به مقایسهی مخلوطهای بتن خود تراکم و معمولی با نسبت آب به سیمان برابر، ولی نسبت آب به مواد پودری کمتر در بتن خود تراکم پرداخته است.

مخلوطهای بتن خود تراکم مورد مطالعه، علاوه بر اینکه دارای ریزساختار متراکمتر بودهاند، در ناحیه انتقالی نیز تخلخل کمتری داشته و لایهی نازکتری از هیدروکسید کلسیم در آن مشاهده شده است که وجود پودر سنگ آهک و کاهش آبانداختگی در ارتباط با بهبود ریزساختار مطرح شده است. به طور کلی در مطالعهی ریزساختار بتن خود تراکم، همواره باید تأثیر ناشی از حضور مواد پودری و افزودنیهای شیمیایی مختلف مورد توجه قرار گیرد.

نفوذپذیری و قابلیت انتشار در بتن خود تراکم

نفوذپذیری یکی از خواص بتن خود تراکم است که علیرغم دارا بودن نقش کلیدی در دوام بتن در محیطهای خورنده، اندازهگیری و تعیین آن تا حدی دشوار است. نفوذپذیری بتن نه تنها به اجزا و نسبتهای اختلاط، بلکه به عملیات اجرایی، از قبیل نحوهی بتنریزی، تراکم و عملآوری بستگی دارد.

به عنوان نمونه، قرار دادن عضو بتنی با دمای زیاد در معرض آب یا هوای سرد، بلافاصله بعد از قالببرداری، سبب پیدایش ریزترکها و افزایش قابل ملاحظهی نفوذپذیری بتن میشود. نفوذپذیری و قابلیت انتشار در بتن، به عواملی چون میزان تخلخل، اندازه و پیوستگی حفرات بستگی دارد. علاوه بر این، قابلیت انتشار به توانایی جذب یونی خمیر سیمان نیز وابسته است.

نفوذپذیری و قابلیت انتشار، با بهبود ساختار حفرات (کاهش حجم و اندازهی حفرات و ارتباط آنها در خمیر و سنگدانهها) و نیز بهبود ناحیهی انتقال کاهش مییابد. کاهش نسبت آب به مواد سیمانی، کاهش میزان آب، عملآوری مناسب و بکارگیری مواد جایگزین سیمان، راهکارهای متداولی برای بهبود ساختار حفرات خمیر هستند.

گرچه ممکن است مواد جایگزین سیمان در برخی موارد سبب کاهش تخلخل نشوند، اما با این حال این مواد با اصلاح سه حفرات، ارتباط بین آنها را کاهش میدهند. دلیل این اصلاح ساختار، اشغال فضای بیشتر توسط سیلیکات کلسیم هیدراته شده در مقایسه با هیدروکسید کلسیم و پوزولان است.

علاوه بر این، موادی مانند دوده سیلیسی که دارای ذرات بسیار ریز میباشند، با حالت فیزیکی خود سبب افزایش تراکم ذرات و بهبود ساختار حفرات میگردند. نفوذپذیری و قابلیت انتشار بتن با پیشرفت هیدراسیون کاهش مییابد. باید توجه داشت دمای عملآوری بالاتر سبب تسریع واکنشهای هیدراسیون در سنین اولیه گردد. با این وجود، دمای عملآوری باعث پیدایش ساختار متخلخلتری در بتن میشود که نتیجهی آن افزایش نفوذپذیری و قابلیت انتشار بتن در درازمدت است که از منظر دوام نامطلوب ارزیابی میگردد.

برخی از محققین بر این عقیدهاند که در صورت عملآوری مناسب بتن، خمیر سیمان نقش کلیدی در نفوذپذیری ایفا نمیکند (مگر در نسبتهای آب به سیمان زیاد) و خواص ناحیهی انتقال و ریزترکهای پدید آمده در این ناحیه از اهمیت بیشتری برخوردار است.

با این حال باید توجه داشت قابلیت تثبیت یونها توسط خمیر سیمان با کاربرد مواد جایگزین سیمان مناسب و سیمانهای حاوی مقادیر بیشتر C3A افزایش مییابد. به عنوان مثال، نتیجهی برخی تحقیقات نشان داده است محصولات ناشی از هیدراسیون روبارهی کورهی آهنگدازی، قابلیت زیادی در تثبیت یون کلراید دارند.

نفوذپذیری و قابلیت انتشار در بتن خود تراکم، بسته به اجزا و نسبتهای اختلاط آن میتواند کمتر یا بیشتر از بتن معمولی باشد. همانند بتن معمولی، در بتن خود تراکم نیز نسبت آب به مواد سیمانی کم و بکارگیری مواد جایگزین سیمان اثر مثبتی دارد. علاوه بر این، میزان و نوع مادهی پر کنندهی مصرفی نیز میتواند بر نفوذپذیری و قابلیت انتشار در بتن خود تراکم تاثیرگذار باشد.

در واقع میتوان انتظار داشت مخلوطهای بتن خود تراکم، فاقد مواد پودری اضافی که پایداری آنها در حالت تازه با کمک افزودنی اصلاح کنندهی لزجت تأمین شده است، دارای نفوذپذیری و ضریب انتشار یون کلراید بیشتری در مقایسه با مخلوطهای بتن خود تراکم دیگر باشند.

در این رابطه مطالعات زیادی توسط محققین روی بتن خود تراکم صورت گرفته است. رمضانیانپور و همکارانش (۱۳۹۰) در مطالعات خود به بررسی تأثیر چندین مادهی پوزولانی، شامل دودهی سیلیسی، پومیس و خاکستر پوستهی برنج بر نفوذپذیری و مقاومت بتن خود تراکم در برابر نفوذ یون کلراید پرداختهاند. نسبتهای اختلاط مورد استفاده در این پروژه در جدول زیر ارائه شده است. این محققین برای رفتارشناسی بتن خود تراکم در حالت تازه، آزمایشهای جریان اسلامپ، قیف V شکل، جعبهی L و حلقهی J را روی مخلوطهای بتنی انجام دادهاند.

| شناسه مخلوط | سیمان (kg/m3) | ماده پرکننده (kg/m3) | دوده سیلیسی (kg/m3) | پومیس (kg/m3) | خاکستر پوسته برنج (kg/m3) | آب (kg/m3) | شن (kg/m3) | ماسه (kg/m3) | فوق روان کننده درصد وزن سیمان |

| CTL | 450 | – | – | – | – | 180 | 829 | 829 | 0.15 |

| SCC | 450 | 150 | – | – | – | 180 | 610 | 916 | 0.8 |

| SF1 | 416 | 150 | 34 | – | – | 180 | 606 | 910 | 1.1 |

| SF2 | 450 | 116 | 34 | – | – | 180 | 608 | 912 | 1 |

| P1 | 5/ 382 | 150 | – | 67.5 | – | 180 | 600 | 900 | 1.6 |

| P2 | 450 | 82.5 | – | 67.5 | – | 180 | 604 | 905 | 1.2 |

| RHA1 | 405 | 150 | – | – | 45 | 180 | 604 | 905 | 1.9 |

| RHA2 | 450 | 105 | – | – | 45 | 180 | 606 | 909 | 1.5 |

از سوی دیگر برای ارزیابی تأثیر مواد پوزولانی مورد مطالعه روی مقاومت فشاری و نفوذپذیری بتن خود تراکم، آزمایشهایی از قبیل مقاومت فشاری، جذب آب مویینه، نفوذ آب، مقاومت الکتریکی سطحی و نفوذ تسریعشدهی یون کلراید (RCPT) نیز در سنین مختلف انجام گرفته است.

| شناسه مخلوط | مقاومت فشاری در سن ۷ روز (مگاپاسکال) | مقاومت فشاری در سن ۲۸ روز (مگاپاسکال) | مقاومت فشاری در سن ۹۰ روز (مگاپاسکال) |

| CTL | 40.2 | 52.8 | 62.9 |

| SCC | 46.8 | 56.7 | 67.2 |

| SF1 | 48.7 | 65.9 | 79.8 |

| SF2 | 51.7 | 69.5 | 85.3 |

| P1 | 36.7 | 46.5 | 62.4 |

| P2 | 48.2 | 58.2 | 71.4 |

| RHA1 | 42.2 | 55.9 | 70.8 |

| RHA2 | 47.2 | 61.3 | 78.3 |

برای نمونه، نتایج آزمایش مقاومت فشاری در جدول بالا و نتایج آزمایشهای نفوذ آب و نفوذ تسریعشدهی یون کلراید در جدول زیر نشان داده شده است.

| شناسه مخلوط | مقدار نفود آب در سن ۲۸ روز میلیمتر | مقدار نفود آب در سن ۹۰ روز میلیمتر | مقدار نفود آب در سن ۲۸ روز کولمب | مقدار نفود آب در سن ۹۰ روز کولمب |

| CTL | 12.6 | 9.1 | 4124 | 2675 |

| SCC | 11.5 | 7.8 | 3856 | 2453 |

| SF1 | 7.1 | 2.5 | 1756 | 725 |

| SF2 | 4.7 | 1 | 1644 | 539 |

| P1 | 16.4 | 6.7 | 3836 | 1850 |

| P2 | 10.5 | 5.5 | 3286 | 1457 |

| RHA1 | 9.3 | 4.7 | 2562 | 1246 |

| RHA2 | 6.5 | 2.2 | 1918 | 929 |

همانگونه که مشاهده میشود، از سنین اولیه مشهود است افزایش مقاومت در مخلوط بتن خود تراکم شاهد (SCC) نسبت به مخلوط بتن معمولی شاهد (CTL)، میتواند ناشی از کاربرد مادهی پرکننده، تراکم بهتر آزمونهها و پخش مناسب ذرات سیمان و در نتیجه، مصرف مقادیر زیاد فوق روان کننده باشد.

علاوه بر این، با مقایسهی مقادیر مقاومت فشاری مخلوطهای مختلف، مشاهده میشود که مخلوط حاوی پوزولان دودهی سیلیسی (SF2) در سنین مختلف، بیشترین مقادیر مقاومت فشاری را کسب نموده است؛ مسألهای که حاکی از فعالیت بیشتر و سریعتر این پوزولان در مقایسه با پوزولانهای پومیس و خاکستر پوستهی برنج است.

با توجه به نتایج آزمایشهای نفوذ آب و نفوذ تسریعشدهی یون کلراید مشاهده میگردد نفوذپذیری بتن خود تراکم در اثر کاربرد دودهی سیلیسی و خاکستر پوستهی برنج در سن ۲۸ و ۹۰ روز بهبود مییابد؛ حال آنکه در مورد پوزولان پومیس این بهبود نفوذپذیری در سن بیشتر (۹۰ روز) پدید آمده است که نشان از فعالیت کندتر این پوزولان طبیعی دارد.

همانند آزمایش مقاومت فشاری، در ارتباط با نتایج آزمایشهای نفوذ آب و نفوذ تسریعشدهی یون کلراید نیز مخلوط بتن خود تراکم حاوی دودهی سیلیسی (SF2) بهترین عملکرد را داشته است.

در مجموع میتوان گفت نتایج آزمایشها حاکی از تأثیر مثبت بکارگیری مواد پوزولانی مورد مطالعه بر خواص بتن خود تراکم در حالت سختشده است، به گونهای که حتی بهبود قابل انتظار دوام مخلوطهای حاوی دودهی سیلیسی و خاکستر پوستهی برنج در سنین اولیه نیز با کاهش نفوذپذیری مشهود است. قابل ذکر است که همواره باید تأثیر قابل توجه مشخصات فیزیکی و شیمیایی و نیز تغییرات در خواص پوزولانی، مانند خاکستر پوسته برنج که بستگی زیادی به فرآیند تولید آن دارد، مدنظر قرار گیرد.

بیشتر بخوانید: آزمایش بتن خود تراکم

مقاومت در برابر یخ زدن – آب شدن و پوسته شدن در اثر کاربرد نمکهای یخ زدا در بتن SCC

بتن اشباع برای اینکه در شرایط سخت محیطی دچار خرابی نشود، باید دارای مجموعه حفرات مناسب، بلوغ کافی و سنگدانههای مقاوم باشد. برای جلوگیری از آسیب بتن به وسیلهی چرخههای متناوب یخ زدن و ذوب شدن، میتوان حباب هوا را تعمداً با استفاده از مواد افزودنی حباب هوا ساز بتن در خمیر سیمان ایجاد کرد. باید توجه داشت هوازایی زمانی مؤثر است که در مخلوطهایی با نسبت آب به سیمان پایین به کار رود، به طوری که خمیر سیمان دارای حجم کمی از منافذ مویینهی قطعهبندی شده و غیر پیوسته باشد.

اگر مجموعه حفرات با اندازه و توزیع مناسب در بتن خود تراکم ایجاد شود، این نوع بتن مقاومت زیادی در برابر پدیدههایی چون یخ زدن آب شدن و پوسته شدن خواهد داشت. Khayat (2000) با انجام آزمایشهایی روی مخلوطهای بتن خود تراکم با نسبت آب به مواد سیمانی ۰٫۴۵ تا ۰٫۵ و حاوی ۴۲۰ تا ۵۲۵ کیلوگرم بر متر مکعب مادهی سیمانی (شامل دودهی سیلیسی، خاکستر بادی یا روبارهی کورهی آهنگدازی)، مشاهده نمود مجموعه حفرات مناسبی با ضریب فاصله کمتر از ۰٫۲ میلیمتر و مقاومت زیاد در مقابل یخ زدن – آب شدن در مخلوطهای مورد اشاره حاصل شده است؛

به گونهای که حداکثر افزایش طول متوسط بعد از اعمال ۳۰۰ چرخهی یخ زدن – آب شدن به ۲۵۰ میکرون در متر محدود گردید.

باید توجه داشت علیرغم اینکه در بتن خود تراکم مجموعه حفرات هوای مناسب میتواند پایدار بماند، در بعضی موارد قابلیت جریان زیاد و مقادیر زیاد فوق روان کننده، میتواند سبب ایجاد حبابهای هوای درشت در مخلوط بتن خود تراکم شود. در صورت وقوع جداشدگی در بتن تازه نیز حفرات هوا از پایداری کافی برخوردار نخواهند بود. در این شرایط میتوان با کاربرد افزودنی اصلاحکنندهی لزجت یا تغییر در نسبتهای اختلاط، لزجت بتن تازه را افزایش داد تا از توزیع مناسب و تثبیت مجموعه حفرات هوا اطمینان حاصل شود.

مقاومت بتن خود متراکم در برابر کربناسیون

پدیدهی کربناسیون از مسائل مهم در بحث دوام سازههای بتن مسلح است. پیش از کاربرد مصالح جدیدی همچون بتن خود تراکم، مطالعاتی در ارتباط با کربناسیون و سایر جنبههای دوام باید صورت گیرد تا از وقوع مشکلات احتمالی در سازهها جلوگیری شود. در واقع کربناسیون را میتوان واکنش شیمیایی خمیر سیمان هیدراته شده با مولکولهای CO2 – که از هوا وارد بتن شدهاند – دانست. در این واکنش شیمیایی، یونهای OH مصرف شده و کربناتها تشکیل میشوند که این مسأله، سبب کاهش قلیاییت (pH) آب منفذی میگردد.

Ca (OH)2 + CO2 + H2O → CaCO3 + 2H2O

هنگامی که این مقدار به کمتر از ۹ کاهش پیدا کند، فولاد مدفون در بتن در حضور آب و اکسیژن در معرض خوردگی خواهد بود.

به طور کلی در ارتباط با پدیدهی کربناسیون باید توجه داشت سرعت انتشار گاز دیاکسید کربن در بتن عمدتاً به دو عامل تخلخل بتن و میزان رطوبت موجود در حفرات بستگی دارد. میزان زیاد مواد پودری که به طور متداول در مخلوطهای بتن خود تراکم به کار میرود، میتواند سبب کاهش تخلخل و بهبود مقاومت بتن خود تراکم در مقابل نفوذ گاز دیاکسید کربن گردد.

نتایج پژوهشهای مختلف روی مخلوطهای بتن خود تراکم منجر به حصول نتایج ضد و نقیضی شده است؛ به گونهای که عمق کربناسیون در این نوع بتن در برخی موارد کمتر و در برخی موارد بیشتر از مخلوط بتن متعارف بوده است. البته انتخاب مبنای مقایسه (نسبت آب به سیمان، مقاومت فشاری و سایر موارد) در این بحث از اهمیت زیادی برخوردار است.

با در نظر گرفتن نتایج برخی تحقیقات صورت گرفته به نظر میرسد علیرغم اینکه تفاوت قابل توجهی در عمق کربناسیون در بتن خود تراکم و متعارف وجود ندارد، مخلوطهای بتن خود تراکم حاوی پودر سنگ آهک رفتار نسبتاً ضعیفتری در بحث کربناسیون از خود بروز میدهند.

بنابراین اجزای تشکیلدهنده خمیر سیمان، مخصوصاً حضور مواد پُر کننده که سبب تغییر میزان مواد در معرض کربناته شدن میگردد، عاملی است که میتواند بر رفتار بتن خود تراکم در ارتباط با پدیدهی کربناسیون تأثیرگذار باشد.

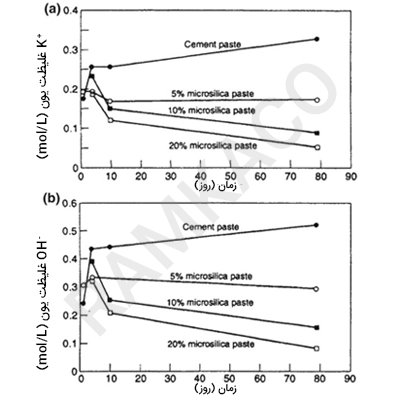

واکنش قلیایی- سیلیسی در بتن خود تراکم

واکنشهای شیمیایی بین یونهای قلیایی ناشی از سیمان پرتلند (یا منابع دیگر)، یونهای هیدروکسیل و بعضی مواد سیلیسی که ممکن است در سنگدانهها موجود باشند، میتوانند موجب انبساط و ترکخوردگی در بتن شوند. این انبساط و ترکخوردگی میتواند منجر به کاهش مقاومت، الاستیسیته و دوام بتن شود.

از این پدیده به عنوان واکنش قلیایی- سیلیسی نام برده میشود. بیرون پریدگی و تراوش مایع لزج قلیایی- سیلیکاتی از نشانههای دیگر این پدیده است. نخستین بار Stanton در سال ۱۹۴۰ بعد از بررسی سازههای بتنی ترک خورده در کالیفرنیا به توضیح و تشریح این پدیده پرداخت.

از آن موقع تا کنون، موارد متعددی از آسیبدیدگی بتن در کشورهای مختلف دنیا گزارش شده است که نشان میدهد واکنش قلیایی- سیلیسی، حداقل یکی از علل آسیبدیدگی سازههای واقع در محیطهای مرطوب مانند سدها و پایههای پلها است. مشخصاتی از سیمان و سنگدانه که در وقوع این واکنش تأثیرگذار هستند و فعل و انفعالات مربوط به انبساط مورد بحث قرار خواهد گرفت.

مصالح خام استفاده شده در تولید سیمان پرتلند، علت وجود قلیاییها در سیمان هستند. به طور مشخص در محدودهی ۰٫۲ تا ۱٫۵% معادل Na2O، بسته به مقدار قلیایی سیمان، pH مایع منفذی در بتن معمولی در بازه ۱۲٫۵ تا ۱۳٫۵ است. این pH نشاندهندهی مایع سوزآور یا با درجهی قلیایی زیاد است که بعضی از سنگهای اسیدی (سنگهای تشکیل شده از سیلیس و مواد معدنی سیلیسی) در آن در بلندمدت پایدار نمیمانند.

دادههای آزمایشگاهی و کارگاهی به دست آمده نشان میدهند وقتی سیمانهای پرتلند دارای بیش از ۰٫۶ درصد معادل Na2O به صورت مخلوط با سنگدانههای واکنشزا استفاده میشوند، دچار انبساط قابل توجه ناشی از واکنش قلیایی سنگدانهها میگردند. به همین دلیل استاندارد ASTM C150 سیمانهای با درصد معادل Na2O کمتر از ۰٫۶ را به عنوان سیمان با قلیاییت کم و سیمانهای با درصد معادل Na2O بیشتر از ۰٫۶ را به عنوان سیمانهای با قلیاییت زیاد معرفی میکند.

در عمل، مقادیر ۰٫۶% یا کمتر برای قلیایی سیمان، معمولاً برای جلوگیری از آسیبدیدگی ناشی از واکنش قلیایی سنگدانهها، بدون توجه به نوع سنگدانههای واکنشزا کانی شناخته شدهاند. البته در بتنهای با مقادیر زیاد سیمان پرتلند، حتی مقادیر کمتر از ۰٫۶% قلیایی در سیمان نیز ممکن است مضر باشد.

در سنگدانههای مستعد واکنش قلیایی، تمام سیلیکات یا مواد معدنی سیلیسی، به علاوه سیلیس آبدار (اپال) یا سیلیس بیشکل یا آمورف (ابسیدین) میتوانند با محلولهای قلیایی واکنش انجام دهند؛ اگرچه تعداد زیادی از مواد معدنی واکنشپذیری بسیار کمی دارند.

میزان این واکنش به زمان، دما و اندازهی ذره بستگی دارد. فلدسپارها، میکاها و کوارتز که مواد معدنی تشکیلدهندهی گرانیتها، گنایسها، شیستها، ماسهسنگها و بازالتها هستند، جزو مواد معدنی بیضرر طبقهبندی میشوند. از سوی دیگر اپال، شیشه سنگ، کریستوبالیت، تریدیمیت، چرت، سنگهای آتشفشانی نهان بلورین (اندزیتها و ریولیتها) و کوارتز فشرده یا کوارتز دگرگونی به عنوان مواد مستعد واکنش قلیایی شناخته میشوند.

بسته به درجه بینظمی ساختمان سنگدانه و تخلخل و اندازه ذرات آن، ژلهای قلیایی سیلیسی با ترکیب شیمیایی متغیر در حضور هیدروکسیل و یونهای فلز قلیایی تشکیل میشوند و حمله بتن میتواند شامل تجزیه پلیمری یا شکستن ساختمان سیلیسی سنگدانه توسط یونهای هیدروکسیل و به دنبال آن، جذب یونهای فلز قلیایی واقع روی سطح محصوه تازه به وجود آمده حاصل از واکنش باشد.

هنگامی که ژلهای قلیایی سیلیکاتی در تماس با آب قرار میگیرند، بر اثر جذب مقدار زیادی آب از طریق اسمزی متورم میشوند. فشار هیدرولیکی به وجود آمده ممکن است منجر به انبساط و ترکخوردگی ذرات سنگدانهای که تحتتأثیر قرار میگیرند، ماتریس خمیر سیمان احاطه کنندهی سنگدانهها و بتن شود.

حلالیت ژلهای قلیایی سیلیسی در آب، دلیل تحرک آنها از داخل سنگدانه به نواحی ریزترکهای موجود در داخل سنگدانه و نیز داخل بتن است. پیوسته در دسترس بودن آب داخل بتن، باعث بزرگ شدن و گسترش این ریزترکها میشود تا آنکه در نهایت، به سطح بدن برسند. شکل ترک، نامنظم و بیقاعده است و در نتیجه به آن ترک نقشهای گفته شود.

نکتهی قابل توجه آنکه، شواهد مبنی بر واکنش قلیایی سنگدانهها در بتن ترک خورده لزوماً تأییدکنندهی این مسأله – که واکنش قلیایی علت اصلی ترکخوردگی است – نیست. در میان عوامل دیگر، توسعهی تنشهای داخلی بستگی به مقدار، اندازه و نوع سنگدانه واکنشزای موجود و ترکیب شیمیایی ژل قلیایی سیلیکاتی تشکیل شده دارد.

در مواردی مقدار زیادی از مصالح واکنشزا به صورت ذرات ریز جدا از هم (کمتر از ۷۵ میکرون) موجود بوده و در حالی که شواهد قابل توجهی از واکنش مشاهده شده است، انبساط قابل توجهی رخ نداده است.

از سوی دیگر، بسیاری از سوابق مورد مطالعه در مورد انبساط و ترکخوردگی بتن که به واکنش قلیایی سنگدانهها نسبت داده میشوند، همراه با وجود ذرات واکنشزای قلیایی به اندازهی ماسه، بخصوص در اندازهی بین ۱ تا ۵ میلیمتر هستند.

توضیحات قانعکنندهای برای این مشاهدات به علت فعل و انفعال همزمان چندین عامل پیچیده در دسترس نیست. به هر حال تمایل کمتر به جذب آب در ژلهای قلیایی سیلیکاتی با نسبت سیلیس به قلیایی بیشتر و آزاد شدن فشار هیدرولیکی در سطح ذره واکنشزا، زمانی که اندازهی آن بسیار کوچک است، ممکن است به طور جزئی این مشاهدات را توجیه نماید.

با توجه به موارد عنوان شده، میتوان مهمترین عوامل مؤثر در پدیدهی واکنش قلیایی- سیلیسی سنگدانه را این گونه خلاصه نمود:

- مقدار قلیایی سیمان و مقدار سیمان در بتن

- شرکت یونهای قلیایی از منابعی بجز سیمان پرتلند، مانند مواد افزودنی، سنگدانههای آلوده به نمک و نفوذ آب دریا یا محلول نمک یخزدا به داخل بتن

- مقدار، اندازه و واکنشزایی اجزای تشکیلدهنده قلیایی واکنشزای موجود در سنگدانه

- دسترسی رطوبت به سازهی بتنی

- دمای محیط

هنگامی که سیمان تنها منبع یونهای قلیایی بتن باشد و احتمال وجود اجزای تشکیلدهنده قلیایی واکنشزا در سنگدانه نیز وجود داشته باشد، تجربه نشان میدهد استفاده پرتلند با قلیایی کم (کمتر از ۰٫۶% معادل Na2O)، بهترین روش محافظت در برابر حملهی قلیایی است. در صورت کاربرد ماسه ساحلی یا ماسه و شن لایروبی شده از دریا، سنگدانهها بایستی با آب شیرین شسته شوند تا اطمینان حاصل شود که مقدار کل قلیاییهای ناشی از سیمان و سنگدانهها از ۳ کیلوگرم بر مترمکعب بتن تجاوز نمیکند.

در صورتی که سیمان پرتلند با قلیایی کم در دسترس نباشد، برای کاهش مقدار کل قلیاییهای بتن میتوان مقداری از سیمان با قلیایی زیاد را با مواد افزودنی سیمانی یا پوزولانی، نظیر: روباره آهنگدازی دان شده، شیشه آتشفشانی، رس کلسینه، خاکستر بادی یا دوده سیلیسی متراکم جایگزین کرد.

استفاده از مواد پوزولانی، علاوه بر کاهش مقدار مؤثر قلیاییها، موجب تشکیل محصولات قلیایی سیلیکاتی با انبساط کم و نسبت سیلیس به قلیایی زیاد میشود. در سنگدانههای با استعداد واکنشزایی متوسط، یک راه دیگر برای کاهش انبساط بتن، در صورت اقتصادی بودن، مخلوط کردن سنگدانههای واکنشزا با ۲۵ تا ۳۰% سنگ آهک یا هر سنگدانهی غیرواکنشزای دیگر است.

همچنین باید توجه داشت برای وقوع انبساط، دسترسی به رطوبت، متعاقب یا همزمان با پیشرفت واکنش ضروری است. بنابراین کنترل امکان دسترسی آب به بتن، از طریق تعمیر فوری درزهایی که آب را از خود عبور میدهند، به منظور جلوگیری از انبساطهای بیش از حد بتن بسیار مطلوب است.

در ارتباط با واکنش قلیایی سیلیسی در بتن خود تراکم، دادههای محدودی موجود است. حجم سنگدانههای درشت در بتن خود تراکم نسبت به بتن معمولی کمتر است. بنابراین سطح ویژهی سنگدانهها کاهش یافته و متعاقباً خطر بروز واکنش قلیایی- سیلیسی نیز کاهش پیدا میکند.

با این حال مواردی که به طور کلی برای کاهش خطر بروز واکنش قلیایی سیلیسی توصیه شد، برای بتن خود تراکم نیز باید مدنظر قرار گیرند. همانگونه که قبلاً اشاره شد، در بتن خود تراکم مصرف مقادیر زیاد مواد پودری و نیز افزودنی فوق روان کننده معمول است.

بر این اساس باید توجه داشت افزودنیهای فوق روان کننده گاهی شامل مواد قلیایی مانند سولفات سدیم هستند. میزان قلیایی معادل فوق روان کنندههای بر پایهی پلی کربوکسیلات، معمولاً در بازهی ۰٫۱ تا ۱% است. با اینکه میزان قلیاییهایی که توسط فوق روان کننده وارد ماتریس سیمانی میشود از سیمان کمتر است، اما با این حال باید مورد توجه قرار گیرند.

مقاومت بتن SCC در برابر آتش

ایمنی انسان در هنگام آتشسوزی، یکی از نکاتی است که در طراحی ساختمانهای مسکونی عمومی و صنعتی مدنظر قرار میگیرد. بتن از این نظر سابقه عملکرد خوبی دارد. این ماده برخلاف چوب و پلاستیک، غیرقابل احتراق بوده و در صورت قرارگیری در شرایط دمای زیاد، گازهای سمی از آن متصاعد نمیشود.

زمانی که بتن تحت دماهای ۷۰۰ تا ۸۰۰ درجهی سانتیگراد قرار گیرد، قادر به حفظ مقاومت کافی در مدت زمانهای نسبتاً طولانی خواهد بود. در نتیجه با کاهش احتمال خطر اضمحلال سازه، فرصت کافی برای عملیات نجات فراهم میشود. برای مثال در سال ۱۹۷۲ هنگامی که ساختمان بتن آرمه ۳۱ طبقهای در سائوپائولوی برزیل برای مدت بیش از ۴ ساعت در معرض شدت زیاد آتش قرار گرفت، افزون بر ۵۰۰ نفر نجات یافتند که علت اصلی این مسأله، حفظ یکپارچگی سازه در مدت آتش سوزی بود.

عوامل زیادی بر رفتار بتن در برابر آتش تأثیرگذار هستند. ترکیب بتن از این لحاظ با اهمیت است، زیرا هم خمیر سیمان و هم سنگدانه شامل اجزایی هستند که بر اثر حرارت تجزیه میشوند. نفوذپذیری بتن، هندسهی قطعهی بتنی و روانی افزایش حرارت نیز از اهمیت زیادی برخوردار هستند که دلیل آن، تأثیر این عوامل بر توسعهی فشارهای داخلی ناشی از گازهای متصاعد شده است.

علاوه بر این، نتایج آزمایشهای مختلف نشان داده است که شرایط آزمایش نیز تأثیر زیادی بر میزان ریزترکها و در نتیجه، مقاومت بتن در دماهای زیادی دارد. بتن سازهای مسلح در معرض آتش ممکن است دچار آسیبدیدگیهای مختلفی شود، از جمله میتوان به موارد زیر اشاره کرد:

- کاهش مقاومت و سختی آرماتورها در دماهای بیشتر از ۴۰۰-۵۰۰ درجهی سانتیگراد

- کاهش مقاومت بتن در دماهای بیشتر از ۴۰۰-۵۰۰ درجهی سانتیگراد

- قلوهکن شدن به صورت انفجاری

- از بین رفتن چسبندگی بین آرماتور و بتن

با این وجود در اکثر تحقیقات انجام شده در ارتباط با مقاومت بتن در برابر آتش، پدیدهی قلوهکن شدن مورد توجه قرار گرفته است. افزایش ناگهانی دما که در هنگام آتشسوزی رخ میدهد، میتواند منجر به قلوهکن شدن بتن گردد. قلوهکن شدن بتن، پدیدهی پیچیدهای است که تا کنون مدل فیزیکی جامع و مورد قبولی برای آن ارائه نشده است.

با این حال، بررسی و توجیه وقوع این خرابی با در نظر گرفتن ترکیبی از تنشهای حاصل از انبساط حرارتی و فشار گازهای متصاعد شده (درون بتن) و تنشهای ناشی از تغییرات در برخی سنگدانهها صورت میگیرد.

احتمال وقوع پدیدهی قلوهکن شدن در بتن خود تراکم نسبت به بتن معمولی بسیار بیشتر است. البته باید توجه داشت خطر بروز این خرابی در هر نوع بتنی که حاوی مقادیر زیاد رطوبت باشد، وجود دارد؛ ولی از آنجا که کاهش رطوبت در بتن خود تراکم، به دلیل نفوذپذیری کم این نوع بتن نیازمند گذشت زمان زیادی است، حتی در محیطهای خشک نیز احتمال وقوع این خرابی در بتن خود تراکم زیاد است. علاوه بر این، در برخی کاربردها – مانند تونلها – کاهش رطوبت به میزانی که از خطر قلوهکن شدن جلوگیری شود، غیرممکن است.

محققین دستهبندیهای مختلفی برای حالات وقوع پدیدهی قلوهکن شدن پیشنهاد کردهاند. در این میان، خطرناکترین نوع قلوهکن شدن انفجاری است که ممکن است در شرایط حاد سبب نابودی سازهی بتنی گردد. نوع دیگری از این خرابی که میتواند موجب آسیبهای فراوانی شود، قلوهکن شدن به صورت پیشرونده است.

در صورت وقوع این حالت، سطح عضو بتنی به صورت مداوم پوسته پوسته شده و از بین میرود که تداوم این مسأله میتواند سبب نابودی ناگهانی یک سازهی بتنی گردد. نوع دیگری از این خرابی که میتواند موجب آسیبهای فراوانی شود، قلوهکن شدن به صورت پیشرونده است که تداوم این مسأله میتواند سبب کاهش مستمر ظرفیت باربری عضو بتنی شود.

در ارتباط با بتن خود تراکم، مطالعات زیادی به منظور مقایسهی آن با بتن معمولی انجام گرفته است که نتایج اغلب تحقیقات، حاکی از تشدید پدیدهی قلوهکن شدن در بتن خود تراکم و وقوع آن به صورت انفجاری است. برای نمونه Blontrock و Taerwe (2002) در مطالعات به بررسی و مقایسهی مقاومت بتن خود تراکم و بتن معمولی در برابر آتش پرداختهاند.

این افرد آزمایش آتش را روی آزمونههای استوانهای ۳۰*۱۵ سانتیمتر (بدون اعمال بار) انجام دادهاند که این مسأله باعث وقوع جزئی پدیدهی قلوهکن شدن شده است. این افراد با بررسی نتایج آزمایشهای خود به این نتیجه رسیدهاند که نوع مادهی پُر کننده و میزان رطوبت در هنگام انجام آزمایش، بر میزان وقوع پدیدهی قلوهکن شدن تأثیرگذار است.

Bostrom (2003) نیز با انجام آزمایشهایی به بررسی مقاومت بتن خود تراکم و معمولی در برابر آتش پرداخته است. وی با ساخت مخلوطهایی، دو نوع ماده پرکنندهی پودر سنگ آهک و پودر شیشه را مقایسه نموده و بکارگیری مقادیر مختلف الیاف پلی پروپیلن را نیز برای بهبود رفتار بتن مورد بررسی قرار داده است. برای این منظور، آزمونههایی با ابعاد ۲۰۰*۲۰۰*۲۰۰۰ میلیمتر ساخته شده و به مدت ۹۰ دقیقه تحت آزمایشهای آتش قرار داده شدهاند که تفاوت وزن آزمونهها قبل و بعد از این مدت به عنوان معیار اندازهگیری پدیدهی قلوهکن شدن مورد توجه قرار گرفته است.

نتایج به دست آمده از این پژوهش حاکی از تأثیر منفی مادهی پرکنندهی پودر سنگ آهک (در مقایسه با پودر شیشه) بر مقاومت بتن خود تراکم در برابر آتش است. استفاده از الیاف بتن پلی پروپیلن نیز به عنوان راهکاری برای کاهش میزان قلوهکن شدن در بتن خود تراکم پیشنهاد شده است.

قابل ذکر است نتایج مطالعات دیگر نیز کاهش احتمال قلوهکن شدن بتن خود تراکم در اثر افزودن مقدار مناسب الیاف پلی پروپیلن را تأیید میکند. با اینکه هنوز ابهاماتی در زمینهی دلایل این مسأله وجود دارد، افزایش نفوذپذیری در اثر عوامل زیر را میتوان در این مسأله تأثیرگذار دانست:

- افزایش نفوذپذیری با ایجاد حفرات مویینه، در نتیجهی ذوب و سوختن الیاف

- افزایش نفوذپذیری با تشکیل مناطق مرزی نفوذپذیر در اطراف الیاف

- افزایش نفوذپذیری با تشکیل ریز حفرات اضافی در نتیجهی افزودن و اختلاط الیاف با مخلوط بتنی

- افزایش نفوذپذیری با ایجاد ریزترکهای اضافی در نقاط انتهایی الیاف، هنگام افزایش ناگهانی دما و ذوب الیاف

به طور کلی با در نظر گرفتن نتایج تحقیقات انجام گرفته در زمینهی مقاومت بتن خود تراکم در برابر آتش میتوان گفت تخلخل کمتر و کاهش ارتباط بین منافذ در این نوع بتن، عامل مهمی است که سبب عملکرد ضعیفتر آن در مقایسه با بتن معمولی و وقوع پدیدهی قلوهکن شدن به صورت انفجاری میگردد؛ مسألهای که باید در سازههای حساس مورد توجه قرار گرفته و در صورت لزوم، از راهکارهایی مانند بکارگیری عایق های حرارتی یا الیاف مناسب در بتن استفاده شود. در این مقاله از بلاگ رامکا تلاش شد کلیه ویژگیها و خواص بتن خود تراکم مورد بررسی قرار گیرد. امیدواریم توانسته باشید با مطالعه این مقاله اطلاعات جامعی در این زمینه به دست آورید.

اشتراکها: تکنولوژی بتن پیشرفته: بررسی به همراه انواع بتن

سپاس فراوان از شما مقاله بسیار کاملی بود 👌👌

🌹

اشتراکها: روش های افزایش مقاومت بتن: 7 راهکار مؤثر - حسین برزگر

مرور مفیدی بود. در مورد بتن خودتراکم ممنون میشم اثر ذرات ریز تر از ۲۰۰ میکرون توضیح داده شود. ممنون

ممنون از توجه شما. انشاالله، به زودی به این موضوع پرداخته خواهد شد.