پس از ابداع بتن خود تراکم، تحولاتی در زمینههای مرتبط با بتن خود متراکم به وجود آمد؛ تحولات گوناگونی در زمینه انواع افزودنیهای شیمیایی بتن، آزمایشهای مختلف ارزیابی انواع بتن خود متراکم در حالت تازه، بکارگیری الیاف برای دستیابی به ویژگیهای مشخص در حالت سختشده و ساخت بتن خود تراکم سبکدانه و توانمند. این بتن که با نام SCC هم شهرت دارد، در ۵ نوع پرکاربرد قابل بررسی است. در این مقاله از بلاگ رامکا درصدد هستیم ضمن معرفی انواع بتن خود تراکم، جهت آگاهی از پیشرفتهای اخیر در زمینه بتن خود متراکم، به مواردی از این تحولات و نوآوریها اشاره نموده و جدیدترین تحقیقات صورت گرفته در ایران و سایر کشورها را مورد بررسی قرار دهیم. پس تا انتها همراه ما باشید.

بتن خود تراکم توانمند

بتن از گذشته به عنوان ماده ساختمانی مهم در ساخت سازهها کاربرد داشت. در گذشتهای نه چندان دور، دیدگاه کلی نسبت به بتن به صورت مادهای مقاوم در برابر نیروهای فشاری بود. بر این اساس متخصصین به دنبال افزایش نسبی مقاومت بتن تیره برای کاربرد در ساختمانهای بلندمرتبه بودند و در این مسیر، موفق به ساخت بتنهایی با مقاومت زیاد شدند. در این میان، کاربرد بتن در بعضی موارد سبب دستیابی به مزایای فراوانی – اعم از اقتصادی و فنی – گردید. با این حال بروز برخی خرابیهای شدید ناشی از عوامل محیطی، محققین را به این نتیجه رساند که مقاومت فشاری نمیتواند تنها عامل تعیینکننده کیفیت بتن باشد، بلکه دوام و پایایی سازههای بتنی در برابر عوامل مهاجم و مخرب نیز اهمیت ویژهای دارد.

در واقع بروز خرابیهای جدی در برخی سازههای بتنی و صرف هزینههای زیاد برای تعمیر و تقویت این سازهها، منجر به انجام پروژههای تحقیقاتی وسیع در مورد امکان بکارگیری مصالح و روشهای نوین برای تولید بتنی با ویژگیهای برتر گردید. در نهایت، این مسأله منجر به پیدایش یکی از انواع بتن خود تراکم با عنوان بتن توانمند شد که علاوه بر تأمین مقاومت، خواص دیگری از این ماده، نظیر دوام، کارایی و پایایی در برابر عواملی چون آتش را نیز دستخوش تغییرات اساسی نمود.

علیرغم مزایای بیشمار، از آنجا که کاربرد این نوع بتن نیازمند نیروی انسانی ماهر، مصالح خاص و در نتیجه هزینههای بیشتر است، توسعه آن در بدو امر با محدودیت مواجه گردید و صرفاً در ساخت ساختمانهای بلندمرتبه، پلها و سازههای خاص به کار گرفته شد. با این وجود در سالهای اخیر، نگرش نسبت به این مسأله تغییر یافت و تلاشهای بسیاری برای مرتفع نمودن مشکلات طراحی، مواد و مصالح، اجرا و اقتصاد بتن توانمند انجام شد تا کاربرد آن از این طریق گسترش یابد.

تعاریف متعددی برای بتن توانمند توسط محققین مختلف ارائه شده است. انجمن بتن ایالات متحده (۱۹۹۴)، بتن توانمند را بتنی معرفی میکند که دارای ویژگیهای عملکردی خاصی بوده و با کمک مواد و مصالح، روشهای اختلاط، بتنریزی و عملآوری مرسوم قابل دستیابی نیست. این ویژگیهای عملکردی خاص میتواند شامل بهبود خواص مکانیکی بلندمدت، مقاومت فشاری در سنین اولیه، سختی، پایداری ابعادی بتن و عمر مفید طولانی در شرایط محیطی مهاجم باشد.

اداره راههای فدرال ایالات متحده (FHWA) نیز بتن توانمند را بتنی میداند که طراحی آن برای دستیابی به دوام بهتر و در صورت نیاز مقاومت بالاتر در مقایسه با بتن متعارف صورت گرفته است. رمضانیانپورمختلف، کاظمیان و نیکروان (۱۳۹۱) در تعریفی از بتن توانمند، وجود خاصیت خود تراکمی در حالت تازه، قرارگیری در رده بتنهای با مقاومت فشاری زیاد در حالت سختشده و در نهایت، عملکرد مناسب از منظر دوام درازمدت را برای دستیابی به مصالح ایدهآل مد نظر قرار دادهاند.

این محققین در پژوهشی به بررسی تأثیر دوده سیلیسی و روباره کوره آهنگدازی (با فعالیت کم) بر خواص بتن توانمند تازه و سختشده پرداختهاند. در این پژوهش آزمایشهای جریان اسلامپ، حلقه L، پایداری الک، ستون جداشدگی و قیف V شکل برای ارزیابی بتن در حالت تازه و آزمایشهای مقاومت فشاری، نفوذ تسریعشده در برابر یون کلراید، مهاجرت تسریعشده یون کلراید، مقاومت الکتریکی، جذب آب حجمی و جذب آب مویینه نیز در حالت سختشده برای ارزیابی جامع مخلوطهای بتن توانمند انجام گرفته است.

در جدول زیر نسبتهای اختلاط و مقاومت فشاری مخلوطهای بتن توانمند نشان داده شده است. نتایج آزمایش مقاومت فشاری در سن ۲۸ روز، حاکی از تأثیر مثبت ماده پُر کننده سیلیسی (ذرات کوچکتر از ۴۵ میکرون) و کاهش نسبی مقاومت فشاری بتن خود متراکم توانمند در اثر بکارگیری روباره کوره آهنگدازی مصرفی (به ویژه در سطح جایگزینی ۱۰%) است.

| شناسه مخلوط | مواد سیمانی (kg/m3) | دوده سیلیسی (درصد وزنی مواد سیمانی [جایگزین سیمان]) | روباره کوره آهنگدازی (درصد وزنی مواد سیمانی [جایگزین سیمان]) | سنگدانه درشت (kg/m3) | سنگدانه ریز (مخلوط سنگدانه طبیعی و سیلیسی) (kg/m3) | ماده پرکننده سیلیسی (kg/m3) | مقاومت فشاری ۲۸ روزه (kg/m3) |

| HPSC1 | 700 | 0 | 0 | 561 | 842 | 52.5 | 92 |

| HPSC2 | 700 | 10 | 20 | 546 | 820 | 52.5 | 97 |

| HPSC3 | 700 | 10 | 10 | 549 | 823 | 52.5 | 91 |

| HPSC4 | 700 | 10 | 0 | 551 | 826 | 52.5 | 102 |

| HPSC5 | 700 | 0 | 0 | 581 | 871 | 0 | 85 |

نتایج برخی آزمایشهای انواع بتن خود تراکم تازه نیز در جدول زیر ارائه شده است.

| شناسه مخلوط | پخششدگی در آزمایش جریان اسلامپ (mm) | T500 (sec) | قیف V شکل (sec) | نسبت جداشدگی در آزمایش ستون جداشدگی (%) |

| HPSC1 | 735 | 5 | 13 | 7.5 |

| HPSC2 | 715 | 4 | 7 | 14.5 |

| HPSC3 | 715 | 4.5 | 5 | 13.2 |

| HPSC4 | 685 | 4 | 6.6 | 7.2 |

| HPSC5 | 680 | 5 | 10.5 | 7.1 |

برای امکانپذیری مقایسه مخلوطها، میزان پخششدگی در آزمایش جریان اسلامپ برای تمام مخلوطها با تنظیم میزان افزودنی فوق روان کننده بتن در بازه ۳۵±۷۰۰ میلیمتر نگه داشته شده است. همانگونه که از نتایج برمیآید، استفاده از روباره کوره آهنگدازی سبب کاهش لزجت خمیری مخلوط بتن تازه میشود و بکارگیری مقادیر بیشتر این ماده به عنوان جایگزین سیمان، سبب افزایش درصد جداشدگی در آزمایش ستون جداشدگی میگردد؛ به گونهای که این مقدار برای مخلوط حاوی ۲۰% (وزن مواد سیمانی) روباره، برابر با ۱۴٫۵% به دست آمده است که در قیاس با سایر مخلوطها قابل ملاحظه است.

Le و همکارانش (۲۰۱۲) نیز در پژوهشی به بررسی تأثیر پوزولان خاکستر پوسته برنج بر خواص بتن خود تراکم توانمند حاوی خاکستر بادی در حالت تازه و سختشده (مقاومت فشاری) پرداختهاند. همچنین برای مقایسه پوزولان خاکستر پوسته برنج با دوده سیلیسی به عنوان یک پوزولان بسیار فعال، ترکیب دوده سیلیسی و خاکستر بادی نیز در ساخت یک مخلوط (FA20SF10) به کار رفته است. نسبتهای اختلاط به کار رفته در این پژوهش، در جدول زیر نشان داده شده است.

| شناسه مخلوط | آب (kg/m3) | خاکستر پوسته برنج (kg/m3) | خاکستر بادی (kg/m3) | خاکستر پوسته برنج (kg/m3) | دوده سیلیسی (kg/m3) | سنگدانه ریز (kg/m3) | سنگدانه درشت (kg/m3) | فوق روان کننده (% مواد سیمانی) |

| FA0R0 | 163 | 625 | 0 | 0 | 0 | 790 | 966 | 2.5 |

| FA20R0 | 156 | 481 | 120 | 0 | 0 | 790 | 966 | 2.5 |

| FA40R0 | 151 | 347 | 232 | 0 | 0 | 790 | 966 | 2.5 |

| FA20R5 | 155 | 447 | 119 | 30 | 0 | 790 | 966 | 2.5 |

| FA20R10 | 153 | 413 | 118 | 59 | 0 | 790 | 966 | 2.5 |

| FA20R15 | 152 | 380 | 117 | 88 | 0 | 790 | 966 | 2.5 |

| FA20R20 | 151 | 347 | 116 | 116 | 0 | 790 | 966 | 2.5 |

| FA20SF10 | 153 | 413 | 118 | 0 | 59 | 790 | 966 | 2.5 |

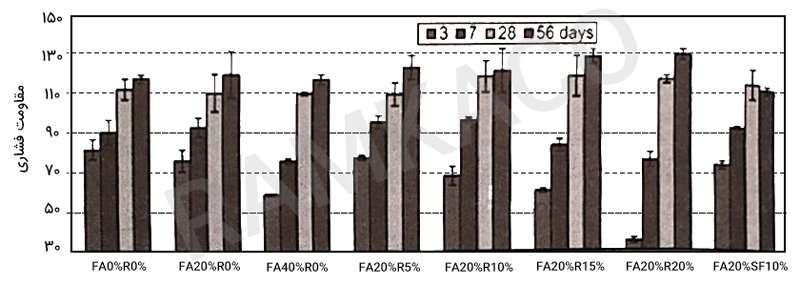

این محققین با ارزیابی خواص مخلوطهای بتنی ساخته شده در حالت تازه، به این نتیجه رسیدند که افزایش میزان مصرف پوزولان خاکستر پوسته برنج، سبب کاهش قابلیت پر کنندگی انواع بتن خود تراکم و افزایش لزجت خمیری آن در نتیجه افزایش مقاومت در برابر جداشدگی میشود. علاوه بر این، برای بررسی تأثیر پوزولان خاکستر پوسته برنج، مقاومت فشاری مخلوطهای ساخته شده در سنین ۳، ۷، ۲۸ و ۵۶ روز اندازهگیری شده است که نتایج آن در شکل زیر نشان داده شده است.

نتایج آزمایش مقاومت فشاری در سنین مختلف، حاکی از کاهش مقاومت در سنین اولیه بر اثر افزایش درصد جایگزینی خاکستر پوسته برنج است، حال آنکه در سنین بالاتر (۲۸ و ۵۶ روز) ترکیب پوزولانهای خاکستر بادی و خاکستر پوسته برنج منجر به حصول مقادیر مقاومت فشاری بالاتر در مقایسه با مخلوطهای فاقد خاکستر بادی شده است؛ به گونهای که مخلوطهای حاوی ۱۵% یا ۲۰% خاکستر پوسته برنج و ۲۰% خاکستر بادی، در سن ۵۶ روز مقادیر مقاومت فشاری حدوداً ۱۳۰ مگاپاسکال را کسب کردهاند که نزدیک به مقادیر مورد انتظار برای بتنهای فوق توانمند است.

بیشتر بخوانید: بتن خود تراکم چیست؟

بتن خود تراکم الیافی

الیاف در اندازههای متفاوت و در جنسهای متنوع فولاد، شیشه، پلیمر و مواد طبیعی در بتن خود تراکم استفاده میشوند. با این وجود در اغلب موارد در اعضای بتنی با عملکرد سازهای، الیاف فولادی بیش از دیگر الیاف مورد استفاده قرار میگیرند. در گذشته به دلیل مقاومت کششی کم بتن – که ناشی از گسترش سریع ترکهای مویین تحت تنشهای اعمال شده بود – تصور میشد بکارگیری الیاف در فواصل نزدیک به یکدیگر، مانع از توسعه ترکهای مویین شده و در نتیجه مقاومتهای کششی و خمشی بتن به میزان زیادی افزایش مییابد. همچنین الیاف زمان آغاز ترکهای کششی را به تأخیر انداخته و در نتیجه، باعث افزایش مقاومت کششی بتن میشود. اما مطالعات آزمایشگاهی نشان دادهاند استفاده از الیاف با حجم و اندازههای مختلف در ملات یا بتن، باعث افزایش قابل ملاحظه مقاومت آنها نمیگردد.

با این وجود، پژوهشگران بهبود زیادی را در رفتار بتنهای الیافی، در مرحله بعد از ترک خوردگی مشاهده کردهاند. به عبارت دیگر، علیرغم آنکه مقاومت نهایی کششی بتن به میزان زیادی افزایش پیدا نمیکند، اما کرنش کششی در هنگام گسیختگی افزایش مییابد. بر این اساس بتنهای الیافی در مقایسه با انواع متعارف سختتر بوده و در مقابل ضربه مقاومت بیشتری از خود نشان میدهند.

نتایج آزمایش نمونههای شکسته شده بتن الیافی نشان میدهد در این نوع بتنها، شکست به علت بیرون کشیده شدن الیاف یا از بین رفتن پیوستگی رخ میدهد. در نتیجه برخلاف بتن ساده، نمونه بتن الیافی بلافاصله بعد از شروع اولین ترک شکسته نمیشود. این رفتار، تأثیر الیاف روی افزایش کار انجام شده تا هنگام شکست را – که طاقت نامیده میشود – نشان میدهد.

برای فراگیر شدن استفاده از بتنهای حاوی الیاف، بخصوص الیاف فولادی در کاربردهای سازهای، کنترل مؤثر توزیع الیاف در تمام قسمتهای عضو سازهای مذکور از اهمیت بسیار زیادی برخوردار است. در واقع در بسیاری موارد به دلیل بتنریزی نادرست یا شرایط دشوار بتنریزی نقاطی در عضو بتنی پدید میآیند که فاقد الیاف یا حاوی تعداد بسیار کمی الیاف هستند.

کاهش کارایی بتن تازه ناشی از کاربرد الیاف و نیز نشست الیاف در بتن تازه بر اثر عملیات تراکم، مسائل دیگری است که باعث پخش ناهمگن الیاف شده و میتواند عملکرد سازهای قابل انتظار از عضو بتنی را از نظر سازوکار گسیختگی و بار نهایی تضعیف کند. از دیدگاه ضوابط طراحی نیز پخش ناهمگن الیاف میتواند سبب بروز تغییرات زیاد در رفتار مصالح گردد که ناخواسته موجب افزایش ضرایب اطمینان شده و در نهایت، مزایای بکارگیری الیاف را کمرنگ میکند.

ترکیب فناوری بتن الیافی با بتن خود تراکم میتواند علاوه بر فراهم کردن مزایای شناخته شده هر یک از این دو نوع بتن، مزایای منحصر به فرد دیگری را نیز یار صنعت ساختوساز، بخصوص صنعت پیشساختگی قرار دهد. پخش کنترل شده آن، اتصال بهتر الیاف و ماتریس خمیر سیمان را میتوان از این قبیل موارد دانست.

در بتن خود تراکم، مسأله توزیع غیریکنواخت الیاف با توجه به رئولوژی آن در حالت تازه تا حدودی رفع میشود. به عبارتی میتوان با کنترل توزیع الیاف به پخش یکنواختتری از الیاف در بتن دست یافت. از سوی دیگر، پایداری این نوع بتن که از مشخصههای اصلی آن است، مانع از نشست الیاف در بتن تازه میگردد. این پخش یکنواختتر الیاف در بتن خود تراکم الیافی، میتواند انگیزهای برای کاربرد وسیعتر آن در صنعت بتن باشد.

Deeb و همکارانش (۲۰۱۲) در پژوهشی ساخت مخلوطهای انواع بتن خود تراکم توانمند و فوق توانمند حاوی الیاف فولادی را مدنظر قرار دادهاند. اجزا و نسبتهای اختلاط مخلوطهای فوق توانمند در پژوهش مزبور، در جدول زیر مشاهده میشود.

| اجزا | واحد | مخلوط شاهد | SCUHPC7 | SCUHPC8 | SCUHPC9 | SCUHPC10 |

| سیمان | kg/m3 | 855 | 543.5 | 543.5 | 543.5 | 543.5 |

| دوده سیلیسی | kg/m3 | 214 | 214 | 214 | 214 | 214 |

| روباره کوره آهنگدازی | kg/m3 | 311.5 | 311.5 | 311.5 | 311.5 | 311.5 |

| ماسه کوارتزی (۳۰۰ – ۹ میکرون) | kg/m3 | 470 | 470 | 470 | 470 | 470 |

| ماسه کوارتزی (۶۰۰ – ۲۵۰ میکرون) | kg/m3 | 470 | 470 | 470 | 470 | 470 |

| آب | kg/m3 | 188 | 188 | 188 | 188 | 188 |

| فوق روان کننده | kg/m3 | 28 | 41.3 | 41.3 | 52.6 | 52.6 |

| الیاف ۶ میلیمتری (قطر ۰٫۱۶ میلیمتری) | kg/m3 | 390 | – | – | – | – |

| الیاف ۱۳ میلیمتری (قطر ۰٫۱۶ میلیمتری) | kg/m3 | 78 | – | – | – | – |

| الیاف ۳۰ میلیمتری | % (حجمی) | – | – | ۲٫۵ | – | ۲٫۵ |

| جریان اسلامپ | mm | – | 905 | 780 | 910 | 830 |

| T500 | Sec | – | 3 | 3 | 3 | 3 |

قابل توجه آنکه مقاومت فشاری ۲۸ روزه مخلوط ۱۰ SCUHPC برابر با ۱۶۲ مگاپاسکال گزارش شده است. این محققین علاوه بر انجام آزمایشهایی روی مخلوطهای انواع بتن خود تراکم توانمند و فوق توانمند الیافی، روابطی را برای تخمین لزجت خمیری در صورت وجود یا عدم وجود الیاف فولادی ارائه کردهاند.

بتن خود تراکم سبکدانه

بتن سبکدانه نوآوری جدیدی در تکنولوژی بتن محسوب نمیشود، اما در سالهای اخیر به دلیل مزایای عملی استفاده از آن، به عنوان یکی از مصالح سازهای مهم شناخته شده و تقاضا برای استفاده از آن در حال افزایش است. طبق تعریف ارائه شده در ASTM C330 ، بتن سبک سازهای بتنی است که مقاومت ۲۸ روزه نمونه استوانهای آن از ۱۷ مگاپاسکال کمتر نبوده و وزن مخصوص آن در حالت خشک نیز از ۱۸۴۰ کیلوگرم بر متر مکعب تجاوز نکند.

مهمترین مزیت استفاده از بتن سبکدانه در ساختمانهای بتنی، کاهش بار مرده وارده به سازه است. کاهش بار مرده در سازه، موجب کاهش ابعاد پی ساختمان، کاهش ابعاد پیهای منفرد، ستونها، تیرها و همچنین کاهش ضخامت سقف میگردد. این کاهش در جرم بتن مصرفی، موجب صرفهجویی در هزینه ساخت اعضای بتنی و جبران اضافه هزینه ناشی از ساخت بتن سبک خواهد شد. علاوه بر این، اغلب بتنهای سبکدانه به طور ذاتی در برابر آتش مقاوم هستند.

با در نظر گرفتن سبکدانههای مورد استفاده در بتن سبکدانه، اولین تقسیمبندی را میتوان بین سنگدانههای طبیعی و مصنوعی قائل شد. گروه اصلی سبکدانههای طبیعی، شامل: دیاتومه، سنگ پا، پوکه سنگ، جوشهای آتشفشانی و توف است. سنگدانههای مصنوعی اسامی تجاری متفاوتی دارند، اما بهترین طبقهبندی برای این سبکدانهها بر اساس مواد اولیه مورد مصرف و روش تولید آنها صورت میگیرد. اولین نوع از سنگدانههای مصنوعی، شامل سنگدانههایی است که با بکارگیری حرارت به منظور منبسط نمودن رس، شیل، شیلهای دیاتومیتی، پرلیت، ابسیدین و ورمیکولیت ساخته میشوند.

نوع دوم سنگدانههای مصنوعی، طی فرایندهای خاص سرد کردن که ضمن آن حالت انبساط یافته تفالههای کورهها به دست میآید، تولید میشود. خاکسترهای صنعتی، سومین و آخرین نوع سنگدانههای مصنوعی را تشکیل میدهند. یک واقعیت عمومی در مورد سنگدانههای مصنوعی این است که این دانهها تحت شرایط نظارتی دقیق در کارخانه ساخته میشوند و دارای تغییرات کیفی کمتری نسبت به بیشتر سنگدانههای طبیعی هستند.

اولین گزارشهای تاریخی در مورد کاربرد بتن سبک و مصالح سبک وزن به روم باستان برمیگردد. کاربرد بتن سبکدانه پس از تولید سبکدانههای مصنوعی و فراوری شده در اوایل قرن بیستم وارد مرحله جدیدی شد. در سال ۱۹۱۸، Hayde با استفاده از کوره دوار، اقدام به منبسط کردن رس و شیل نمود و بدینترتیب، سبکدانهای مصنوعی تولید کرد که از آنها در ساخت بتن استفاده شد.

تولید تجاری روبارههای منبسط شده نیز از سال ۱۹۲۸ میلادی آغاز گردید. در سال ۱۹۴۸ نیز اولین ساختمان با استفاده از شیل منبسط شده در پنسیلوانیای شرقی احداث گردید. طی دهههای ۵۰ و ۶۰ ساختمانها و پلهای زیادی با بتن سبک در دنیا ساخته شد. در این مدت، بیش از ۱۵۰ پل و ساختمان در ایالات متحده و کانادا با این نوع بتن مورد بهرهبرداری قرار گرفت.

در دهه ۷۰ و ۸۰ میلادی، در هلند، انگلستان، ایتالیا و اسکاتلند نیز پلهایی با دهانههای مختلف ساخته شد و با موفقیت بهرهبرداری گشت. در دهه ۷۰، ساخت بتن سبکدانه پرمقاومت شروع شد و در دهه ۸۰ به دلیل نیاز برخی شرکتهای نفتی در ایالات متحده و نروژ برای ساخت سازهها و مخازن ساحلی و فراساحلی – مانند سکوهای نفتی – تحقیقات وسیعی برای ساخت بتن سبکدانه پرمقاومت در این دو کشور با هدایت واحد آغاز شد که نتایج آن در اواخر دهه ۸۰ و اوایل دهه ۹۰ منتشر گردید.

با گذشت سالها و پس از ابداع بتن خود تراکم در کشور ژاپن، ایده تولید بتن خود تراکم سبک با کمک سبکدانهها مطرح گردید تا با بهرهگیری از مزایای بتن سبکدانه سازهای – شامل: کاهش بارهای مرده، توانایی عایق سازی حرارتی، دوام زیاد، مقاومت در برابر آتش و مواد شیمیایی – در کنار مزایای فراوان انواع بتن خود تراکم، تلفیق مناسبی از این دو نوع بتن در اختیار صنعت ساختوساز قرار گیرد. با این وجود، مسائل مربوط به طراحی مخلوط و عملیات اجرایی، اصلیترین مانع در گسترش کاربرد آن بود.

در عمل به دلیل سبک بودن دانهها و چگالی کمتر آن نسبت به ملات، سبکدانهها به سمت بالا حرکت کرده و در سطح بتن شناور میشوند. تخلخل زیاد دانهها که باعث سبکی آنها میگردد، کاهش مقاومت فشاری و افزایش جذب آب را به دنبال دارد. عموماً برای طرح اختلاط بتن سبکدانه کارا و مقاوم، به حجم بیشتر خمیر سیمان نیاز است. از سوی دیگر مصرف مقادیر زیاد سیمان سبب افزایش جمعشدگی و کاهش دوام میشود.

ضمن اینکه مصرف زیاد سیمان فقط تا میزان معینی میتواند مقاومت فشاری بتن سبکدانه را افزایش دهد و در نهایت خصوصیت مقاومتی سبکدانه، تعیینکننده مقاومت فشاری بتن سبک است. لذا طراحی و تولید مخلوط بتن خود تراکم سبک که بدون جداشدگی دانهها و به صورت همگن متراکم شده و دارای مقاومت و دوام زیاد باشد، ترکیبی از دانش و تجربه را میطلبد.

یکی از نخستین تحقیقات جامع در ارتباط با بتن خود تراکم سبک، توسط Yanai و همکارانش (۱۹۹۹) صورت گرفت. این محققین به بررسی تأثیر عواملی چون نوع و میزان سبکدانه و نسبت آب به مواد پودری (حجمی) روی ویژگیهای خود تراکمی، مقاومت فشاری و دوام مقاومت در برابر چرخههای ذوب و یخبندان در بتن خود تراکم سبک پرداختند.

نتایج این مطالعه حاکی از این مسأله است که با بهینهسازی میزان سبکدانه و نسبت آب به مواد پودری حجمی)، میتوان قابلیت جریان و پایداری مورد نیاز در انواع بتن خود تراکم تازه را فراهم نمود. نتایج این پژوهش نشان داد استفاده از سبکدانههای متراکمتر، سبب افزایش قابلیت جریان، پُر کنندگی و مقاومت فشاری مخلوطها میشود؛ موردی که میتواند ناشی از کاهش اختلاف چگالی سنگدانهها و خمیر سیمان باشد.

| اجزا | واحد | مخلوط ا | مخلوط ۲ | مخلوط ۳ | مخلوط ۴ |

| سیمان پرتلند | kg/m3 | 370 | 370 | 370 | 370 |

| ماسه (۰ – ۴ میلیمتر) | kg/m3 | 639 | 633 | 627 | 625 |

| سبکدانه (Liapor) (0 – ۱ میلیمتر) | kg/m3 | 149 | 147 | 146 | 145 |

| سبکدانه (Liapor) (8 – ۴ میلیمتر) | kg/m3 | 394 | 385 | 381 | 380 |

| آب | kg/m3 | 160 | 165 | 170 | 170 |

| افزودنی لزجت دهنده | % | ۰٫۴ | ۰٫۴ | ۰٫۴ | ۰٫۴ |

| افزودنی فوق روان کننده | % | ۱٫۵ | ۱٫۵ | ۱٫۵ | ۱٫۵ |

| پودر سنگ آهک | kg/m3 | 148 | 129.5 | 111 | 111 |

| متاکائولن | kg/m3 | – | 18.5 | 37 | – |

| دوده سیلیسی (پودر) | kg/m3 | – | – | – | 37 |

Hubertova و Hela (۲۰۰۷) در پژوهشی ساخت مخلوطهای بتن خود تراکم با کمک سبکدانه و مقایسه عملکرد دو پوزولان متاکائولن و دوده سیلیسی را در این نوع بتن مدنظر قرار دادند. برای مطالعه و مقایسه مخلوطهای ساخته شده، عیار سیمان پرتلند و میزان افزودنیهای مصرفی در تمام مخلوطها ثابت در نظر گرفته شده است.

در این پژوهش، برای ارزیابی مخلوطهای بتن خود تراکم سبک در حالت تازه، آزمایشهایی نظیر جریان اسلامپ، جعبه L و حلقه J انجام شد که نتایج آنها در جدول زیر ارائه شده است. در حالت سختشده نیز مواردی چون مقاومت فشاری، کششی و مقاومت در برابر یخ زدن مورد توجه قرار گرفت که نتایج آزمایشهای مقاومت فشاری و کششی مخلوطهای بتن خود تراکم سبک در جدول زیر نشان داده شده است.

| آزمایش | مخلوط ۱ | مخلوط ۲ | مخلوط ۳ | مخلوط ۴ |

| جریان اسلامپ (mm) | 710 | 730 | 750 | 650 |

| T500 (sec) | 7.1 | 6.8 | 4.9 | 6.3 |

| حلقه J (mm) | 3 | 2 | 2 | 5 |

| جعبه L (H2/H1) | 0.93 | 0.92 | 0.93 | 0.90 |

با توجه به چگالی متفاوت مخلوطهای ساخته شده، محققین ضریب راندمان سازهای (نسبت مقاومت فشاری به چگالی) را به عنوان مبنای مقایسه مخلوطهای بتن خود تراکم سبک انتخاب نموده و بر این اساس مخلوط حاوی دوده سیلیسی را به عنوان مخلوط بهینه انتخاب نمودهاند. این افراد برای ارزیابی اقتصادی مخلوطهای ساخته شده، با در نظر گرفتن نسبت قیمت به مقاومت فشاری هر مخلوط، مخلوط حاوی متاکائولن (مخلوط ۲) را دارای مناسبترین شرایط از این منظور معرفی نمودهاند.

| مقاومت فشاری | مخلوط ۱ | مخلوط ۲ | مخلوط ۳ | مخلوط ۴ |

| مقاومت فشاری در سن ۷ روز (مگاپاسکال) | ۲۹ | ۳۰ | ۲۹ | ۳۳ |

| مقاومت فشاری در سن ۲۸ روز (مگاپاسکال) | ۳۳ | ۳۹ | ۳۶ | ۴۳ |

| مقاومت کششی دو نیم شدن (مگاپاسکال) | ۲٫۲ | ۲٫۴ | ۲٫۸ | ۲٫۶ |

بتن خودتراکم کم سیمان (Eco – SCC)

به احتمال زیاد، انگیزه ابتدایی گسترش سیمانهای پرتلند آمیخته، صرفهجویی در هزینه بوده است. با این وجود، نیروی محرک رشد سریع تولید سیمانهای آمیخته در بسیاری از کشورهای اروپایی و آسیایی پتانسیل صرفهجویی انرژی بوده است. هم اکنون نیز مصرف انرژی بزرگترین نگرانی زیست محیطی در ارتباط با تولید بتن و سیمان است. صنعت سیمان یکی از پرمصرفترین صنایع تولیدی است و بخش عظیمی از منابع طبیعی باارزش را از بین میبرد؛ به گونهای که تخمین زده شده حدود ۱۳% مصرف انرژی در بخش صنعت مربوط به این ماده ساختمانی است.

علاوه بر این، تولید هر تن سیمان پرتلند منجر به تولید حدود یک تن گاز دی اکسید کربن میگردد. همه این موارد باعث میشود ضرورت کاهش میزان مصرف سیمان با اتخاذ روشهای مختلف یا جایگزینی بخشی از سیمان با موادی که عملکرد خمیر سیمان را از منظر مقاومت و دوام به مخاطره نمیاندازد، احساس شود. این مسأله در بتن خود تراکم که معمولاً برای ساخت آن از مقادیر زیاد سیمان استفاده میگردد و هزینه تولید زیاد از معایب آن عنوان میشود، از اهمیت بیشتری برخوردار است.

رمضانیان پور و کاظمیان (۱۳۹۰) در مطالعات خود به بررسی روشهایی برای کاهش عیار سیمان مصرفی در انواع بتن خود تراکم پرداختهاند. استفاده از مفهوم حداکثر چگالی تراکمی برای دانهبندی سنگدانهها (Dense packing)، استفاده از مقدار بهینه پوزولان زئولیت طبیعی و نیز کاربرد پودر سنگ آهک به عنوان ماده پر کننده، مواردی هستند که به عنوان راهکارهای مفید ارائه شدهاند.

همانطور که در جدول زیر مشاهده میشود، در مخلوطهای ساخته شده، عیار کل مواد سیمانی به ۳۵۰ کیلوگرم در متر مکعب محدود شده و سطوح جایگزینی ۱۰، ۱۵، ۲۰، ۲۵ و ۳۰% وزنی سیمان نیز برای پوزولان زئولیت طبیعی انتخاب شده است. نکته قابل توجه دیگر در این پژوهش، عدم استفاده از افزودنی شیمیایی اصلاحکننده لزجت در ساخت مخلوطهای بتنی است. در جدول زیر نتایج برخی آزمایشهای بتن تازه ارائه شده است.

| شناسه مخلوط | درصد جایگزینی زئولیت طبیعی | نسبت آب به مواد سیمانی | سیمان (kg/m3) | سنگدانه (kg/m3) | پودر سنگ آهک (kg/m3) |

| CTRL | 0 | 0.45 | 350 | 1723 | 117 |

| Z10 | 10 | 0.45 | 315 | 1711.5 | 116.5 |

| Z15 | 15 | 0.45 | 297.5 | 1706 | 116 |

| Z20 | 20 | 0.45 | 280 | 1700 | 115.5 |

| Z25 | 25 | 0.45 | 262.5 | 1694.5 | 115 |

| Z30 | 30 | 0.45 | 245 | 1688.5 | 115 |

| شناسه مخلوط | آزمایش جریان اسلامپ قطر پخششدگی (mm) | آزمایش جریان اسلامپ زمان T50 (sec) | آزمایش حلقه J قطر پخششدگی (mm) | آزمایش پایداری الک نسبت جداشدگی (%) |

| CTRL | 555 | 4.3 | 530 | 3.8 |

| Z10 | 705 | 2.5 | 690 | 3 |

| Z15 | 710 | 2.6 | 700 | 2.9 |

| Z20 | 705 | 3.8 | 690 | 2.7 |

| Z25 | 685 | 3 | 670 | 2.7 |

| Z30 | 715 | 5.4 | 695 | 2.5 |

با در نظر داشتن بازههای پذیرش ارائه شده توسط راهنمای EFNARC (۲۰۰۲) میتوان گفت مخلوط فاقد پوزولان زئولیت (CTRL) و نیز مخلوط حاوی ۳۰% پوزولان (Z30)، توانایی ارضای ویژگیهای مورد نیاز بتن خود تراکم را ندارد، درحالی که ۴ مخلوط ساخته شده دیگر را میتوان در رده بتنهای خود تراکم قرار داد. قابل ذکر است مقاومت فشاری تمام مخلوطها در سن ۲۸ روز در بازه ۳۰ تا ۴۰ مگاپاسکال قرار دارد که با توجه به میزان سیمان مصرفی (به عنوان نمونه ۲۴۵ کیلوگرم در متر مکعب در مخلوط Z30) قابل ملاحظه است.

جدول زیر نتایج آزمایش نفوذ تسریعشده یون کلراید را برای مخلوطهای بتن خود تراکم کم سیمان نشان میدهد. بازههای نفوذپذیری نیز بر اساس استاندارد ۱۲۰۲ ASTM در جدول آورده شده است. همانطور که مشاهده میشود نتایج تمام مخلوطهای حاوی پوزولان زئولیت طبیعی در سن ۹۰ روز در محدوده نفوذپذیری کم قرار گرفتهاند که این مسأله نشانگر فعالیت این پوزولان طبیعی با گذشت زمان و تأثیر مثبت آن بر نفوذپذیری بتن خود تراکم سختشده است.

باید توجه داشت مخلوط NC – CTRL مخلوطی با نسبتهای اختلاط مشابه (ولی با میزان فوق روان کننده کمتر) با مخلوط CTRL است که اسلامپ ۱۵۰ میلیمتر دارد و به منظور بررسی تأثیر پوزولان زئولیت بر خواص بتن در حالت سختشده ساخته شده است.

| نتایج آزمایش نفوذ تسریعشده در برابر یون کلراید | نتایج آزمایش نفوذ تسریعشده در برابر یون کلراید | نتایج آزمایش نفوذ تسریعشده در برابر یون کلراید | نتایج آزمایش نفوذ تسریعشده در برابر یون کلراید | نتایج آزمایش نفوذ تسریعشده در برابر یون کلراید | نتایج آزمایش نفوذ تسریعشده در برابر یون کلراید | |

|---|---|---|---|---|---|---|

| شناسه مخلوط | ۲۸ روز | رده نفوذپذیری | ۹۰ روز | رده نفوذپذیری | ۱۸۰ روز | رده نفوذپذیری |

| NC-CTRL | 4690 | زیاد | ۳۷۲۶ | متوسط | ۲۱۰۷ | متوسط |

| Z10 | 2548 | متوسط | ۱۴۷۸ | کم | ۱۳۵۲ | کم |

| Z15 | 2451 | متوسط | ۱۰۷۱ | کم | ۸۵۱ | بسیار کم |

| Z20 | 1791 | کم | ۷۷۵ | بسیار کم | ۶۷۲ | بسیار کم |

| Z25 | 1415 | کم | ۶۴۶ | بسیار کم | ۳۷۲ | بسیار کم |

| Z30 | 1102 | کم | ۴۱۹ | بسیار کم | ۲۹۴ | بسیار کم |

با در نظر گرفتن نتایج آزمایشگاهی، این محققین اظهار داشتند که با بکارگیری راهکارهای ذکر شده، میتوان عیار سیمان مخلوطهای بتن خود تراکم را که معمولاً در بازه ۴۰۰ تا ۶۰۰ کیلوگرم بر متر مکعب قرار دارد، کاهش داد و از نظر اقتصادی بتن خود تراکم را قابل رقابت با بتن معمولی تولید نمود. تأثیر قابل توجه پوزولان زئولیت طبیعی بر نتایج آزمایشهای مقاومت الکتریکی سطحی و نفوذ تسریعشده یون کلراید نیز از دیگر نتایج این پژوهش است.

Mueller و همکارانش (۲۰۱۰) نیز طی پژوهشی تأثیر افزودن مقادیر مختلف پودر سنگ آهک بر خواص بتن خود تراکم کم سیمان را مورد توجه قرار دادهاند. نسبتهای اختلاط مورد استفاده در جدول زیر نشان داده شده است. این افراد با استفاده از سیمان با درجه نرمی زیاد (۶۲۰ مترمربع بر کیلوگرم) و نیز افزودنی اصلاحکننده لزجت، موفق به ساخت بتن خود تراکمی حاوی ۲۲۰ کیلوگرم در متر مکعب سیمان، ۱۰۰ کیلوگرم در متر مکعب پودر سنگ آهک و ۱۰۰ کیلوگرم در متر مکعب ماده پرکننده شدهاند که دارای مقاومت فشاری حدوداً ۲۵ مگاپاسکال است. البته مقادیر زیاد نسبت آب به سیمان مورد استفاده و عدم توجه به اثرات احتمالی آن بر نفوذپذیری و سایر جنبههای دوام، مسأله مهمی است که در این پژوهش به آن توجه نشده است و کاربرد این مخلوطهای بتن خود تراکم را با چالش مواجه میکند.

| اجزا | Ref | kg/m3 | Ref+50 | kg/m3 | Ref+100 | kg/m3 | Ref+150 | kg/m3 |

| سیمان | ۲۲۰ | ۲۲۰ | ۲۲۰ | ۲۲۰ |

| پورد سنگ آهک | ۰ | ۵۰ | ۱۰۰ | ۱۵۰ |

| آب | ۱۹۴ | ۱۹۵ | ۱۹۶ | ۱۹۵ |

| افزودنی اصلاحکننده لزجت | ۰٫۱ | ۰٫۱ | ۰٫۱ | ۰٫۱ |

| فوق روان کننده | ۰٫۶۲۵ | ۰٫۷۷۸ | ۰٫۹۱۷ | ۱٫۰۷ |

| ماده پرکننده | ۱۰۰ | ۱۰۱ | ۹۸ | ۹۷ |

| ماسه (۰ – ۸ میلیمتر) | ۱۳۴۴ | ۱۳۰۷ | ۱۲۷۰ | ۱۲۴۵ |

| شن (۱۱٫۵ – ۲ میلیمتر) | ۴۴۵ | ۴۳۱ | ۴۱۹ | ۴۱۰ |

این محققین با توجه به نتایج آزمایشگاهی به دست آمده، به این نتیجه دست یافتند که بکارگیری پودر سنگ آهک به عنوان یک ماده پُر کننده در بتن خود تراکم، سبب افزایش پایداری مخلوط تازه و نیز کاهش افت کارایی با گذشت زمان میگردد. علاوه بر این، توانایی پر کنندگی بتن خود تراکم با افزایش میزان مواد سیمانی و متعاقباً افزایش حجم ماتریس خمیری زیاد میشود.

بیشتر بخوانید: طرح اختلاط بتن خود تراکم

بتن خودتراکم ژئوپلیمری

ژئوپلیمر از ترکیب یک ماده آلومینوسیلیکاتی فعال (جامد) با یک محلول فعالساز قلیایی تولید میشود و به عنوان یک جایگزین بتن – که البته فاقد سیمان پرتلند میباشد – مورد توجه قرار گرفته است. از جمله مواد پودری آلومینوسیلیکاتی که برای تولید مخلوطهای ژئوپلیمری مورد استفاده قرار میگیرند، میتوان به پوزولانهای طبیعی، روباره، متاکائولن و خاکستر بادی اشاره کرد. انگیزه اصلی تولید و تحقیق روی ژئوپلیمر، کاربرد آن به جای سیمان پرتلند است که تولید آن به دلیل مصرف انرژی فراوان و تولید مقادیر زیاد گاز دی اکسید کربن، تبعات زیست محیطی فراوانی دارد.

علاوه بر مزایای محیط زیستی، ژئوپلیمر دوام مناسبی در مقابل آتش، نفوذ کلراید و تهاجم اسیدی دارد. از تفاوتهای قابل توجه بین بتن ساخته شده با سیمان پرتلند و ژئوپلیمر، عوامل تأثیرگذار بر مقاومت فشاری است. برخلاف بتن سیمان پرتلندی که مقاومت فشاری آن تا حد بسیار زیادی تابع نسبت آب به سیمان است، محققین تا کنون عوامل فراوانی را به عنوان موارد تأثیرگذار بر مقاومت فشاری بتن ژئوپلیمری عنوان کردهاند، ولی در خصوص مهمترین عوامل تأثیرگذار اتفاق نظر وجود ندارد.

کاظمیان و همکارانش (۲۰۱۵) در دانشگاه ایالتی پنسیلوانیا عوامل تأثیرگذار را در چهار گروه خواص ماده آلومینوسیلیکاتی، ترکیب محلول فعالساز، نسبت محلول فعالساز به ماده آلومینوسیلیکاتی و نحوه عملآوری طبقهبندی کردهاند. این افراد با انجام مطالعات آزمایشگاهی روی مخلوطهای ژئوپلیمری بر پایه خاکستر بادی به بررسی تأثیر عوامل مختلف بر مقاومت فشاری مخلوطها پرداختهاند. نسبتهای اختلاط و نیز مقاومت فشاری مخلوطها در سنین مختلف به ترتیب در جدول و شکل زیر مشاهده میشوند. چرخه عملآوری برای مخلوطهای ارائه شده در شکل زیر عبارت از ۲۴ ساعت عملآوری با بخار (۶۰ درجه سانتیگراد) و عملآوری مرطوب در دمای ۲۳ درجه سانتیگراد بوده است.

در نهایت این محققین با کمک دادههای به دست آمده و نیز جمعآوری دادههای محققین دیگر و مطالعه آنها، ضمن ارائه یک مدل آماری سه مشخصه را به عنوان موارد اصلی مورد نیاز برای تخمین مقاومت فشاری مخلوط ژئوپلیمری تحت یک چرخه عملآوری مشخص پیشنهاد کردهاند. این مشخصهها عبارتند از: میزان قلیاییت (pH) محلول فعالساز، نسبت SiO2 / Na2O (مولار) و نسبت محلول فعالساز به خاکستر بادی (حجمی).

| مخلوط NaOH – گرم (میلیمتر) | مخلوط NaOH – گرم (میلیمتر) | مخلوط NaOH – گرم (میلیمتر) | سیلیکات سدیم | آب | خاکستر بادی | ماسه (کاملاً خشک) | نسبت محلول فعالساز به خاکستر بادی | |

|---|---|---|---|---|---|---|---|---|

| شناسه مخلوط | ۴ مولار | ۸ مولار | ۱۲ مولار | گرم (میلیمتر) | گرم | گرم | گرم | – |

| G1 | – | – | 216 (173) | 50 (36) | 25 | 690 | 1322 | 0.81 |

| G2 | – | 168 (144) | – | 90 (65) | 25 | 690 | 1322 | 0.81 |

| G3 | 190 (186) | – | – | 46 (33) | 25 | 690 | 1322 | 0.81 |

| G4 | – | – | 137 (109) | 138 (99) | 25 | 690 | 1322 | 0.81 |

| G5 | – | – | 72 (57) | 210 (151) | 25 | 690 | 1322 | 0.81 |

| G6 | – | 101 (86) | – | 170 (122) | 25 | 690 | 1322 | 0.81 |

| G7 | – | 195 (167) | – | 58 (42) | 25 | 690 | 1322 | 0.81 |

| G8 | – | – | 25 (20) | 262 (188) | 25 | 690 | 1322 | 0.81 |

| G1-hL/S | – | – | 272 (218) | 65 (47) | 25 | 641 | 1229 | 1.08 |

| G4-hL/S | – | – | 174 (139) | 175 (126) | 25 | 641 | 1229 | 1.08 |

| G1-1L/S | – | – | 171 (137) | 41 (30) | 25 | 727 | 1392 | 0.62 |

| G4-1L/S | – | – | 110 (88) | 11 (79) | 25 | 727 | 1392 | 0.62 |

ایده تولید مخلوط خود تراکم در مورد مخلوطهای ژئوپلیمری نیز به کار گرفته شده است. با این حال به نظر میرسد چالشهایی در این خصوص وجود دارد که صرفاً در مورد بتن ژئوپلیمری مطرح میشوند. یکی از مهمترین این موارد، افزایش دمای مخلوط ژئوپلیمری در هنگام اختلاط بر اثر ترکیب اجزای مختلف است.

این مسأله سبب پیچیدگی رفتار رئولوژیکی مخلوط تازه میشود و بر این اساس، تغییرات رئولوژی باید بر اثر تغییرات دما مورد توجه قرار گیرد. علاوه بر این، با توجه به تفاوتهای رفتاری مخلوطهای ژئوپلیمری تازه در مقایسه با مخلوطهای ساخته شده با سیمان پرتلند، شاید نیاز به بازنگری آزمایشهای معمول بتن خود تراکم و بازههای پذیرش مورد استفاده برای نتایج این آزمایشها باشد.

از جمله تحقیقات محدودی که در خصوص مخلوطهای ژئوپلیمری خود تراکم صورت گرفته است، میتوان به مطالعات Memon و همکارانش (۲۰۱۳) اشاره کرد که به بررسی تأثیر دوده سیلیسی بر خواص مخلوط ژئوپلیمری خود تراکم بر پایه خاکستر بادی پرداختهاند. در تمام مخلوطهای ساخته شده توسط این افراد نسبت آب به ماده ژئوپلیمری (جامد) برابر با ۰٫۳۳ و میزان کل مواد سیمانی به ۴۰۰ کیلوگرم بر متر مکعب محدود شده است.

همچنین برای ارزیابی کارایی مخلوط ژئوپلیمری تازه، آزمونهای جریان اسلامپ، قیف V شکل و جعبه L انجام شده است. در نهایت بعد از اعمال ۴۸ ساعت عملآوری در دمای زیاد، برخی از خواص بتن سختشده نیز مورد بررسی قرار گرفتهاند. نتایج آزمایشگاهی به دست آمده نشان میدهد جایگزینی خاکستر بادی با دوده سیلیسی، سبب کاهش قابلیت روانی مخلوط ژئوپلیمر تازه میشود، در حالی که خواص مکانیکی ژئوپلیمر در حالت سختشده را بهبود میبخشد.

Bilek (۲۰۱۱) نیز در تحقیقات خود به طراحی مخلوط ژئوپلیمری خود تراکم مناسب برای تولید قطعات بتنی جداساز (نیوجرسی) در یک کارخانه بتن آماده پرداخته است. برای ساخت مخلوطها از ترکیب سیلیکات سدیم و هیدروکسید پتاسیم به عنوان محلول فعالساز و نیز خاکستر بادی و روباره کوره آهنگدازی استفاده شده است. همچنین برای افزایش مقاومت قطعات بتنی در برابر یخزدگی از افزودنی حباب هوا ساز بتن استفاده شده است. مقاومت فشاری مخلوطهای مورد استفاده برای تولید آزمایشی قطعات بتنی در سن ۲۸ روز، حدوداً ۶۸ مگاپاسکال بوده است.

زمینههای تحقیقاتی آینده در ارتباط با انواع بتن خود تراکم

با در نظر گرفتن موارد عنوان شده در این کتاب، میتوان گفت مطالعات در ارتباط با جنبههای مختلف انواع بتن خود تراکم (شامل رفتار در حالت تازه و سختشده) و نیز مسائل اجرایی آن همچنان در دانشگاهها و مراکز تحقیقاتی ادامه دارد و پژوهشگران صنعت بتن در تلاش هستند با بکارگیری تکنولوژیهای جدید، بهینهسازی نسبتهای اختلاط و استفاده از مصالح بومی کشور خود با صرف کمترین هزینه به خواص مطلوب بتن خود تراکم دست یابند.

علیرغم پیشرفتهای حاصل شده به نظر میرسد هنوز کاستیهای فراوانی در این ارتباط وجود دارد که از آن جمله میتوان به نبودِ ضوابط پذیرش قابل قبول همگان و نیز آزمایش واحد برای ارزیابی ویژگیهای سه گانه بتن خود تراکم در حالت تازه و نیز ابهامات در خصوص تفاوتهای رفتاری آن با بتن معمولی در حالت سختشده اشاره نمود.

علاوه بر این، چالشهای موجود در فرایند اجرای این نوع بتن، به همراه حساسیت زیاد مورد نیاز در ارتباط با کیفیت مصالح مورد استفاده برای تولید انبوه آن نیز از عوامل محدودکننده کاربرد آن در پروژههای عمرانی محسوب میشود. پیشرفت تکنولوژی و مطالعات آتی در این زمینهها، قطعاً میتواند چالشها و ابهامات موجود را برطرف نموده و سبب پذیرش و گسترش کاربرد انواع بتن خود تراکم به منظور ساخت سازههای مختلف گردد.

همانطور که گفته شد بتن خود تراکم از جمله بتنهایی است که در سازههای مختلف، مثل پلسازی، ساختمان، تونل و… مورد استفاده قرار میگیرد و قابلیت پر کردن، عبور و مقاومت در برابر جدا شدگی دارد. این بتن که در ۵ گروه عمده خود تراکم توانمند، الیافی، سبکدانه، کم سیمان و ژئوپلیمری تولید میشود، کاربردهای متنوعی دارد. در مقاله «انواع بتن خود تراکم» تلاش شد اطلاعاتی در زمینه انواع بتن خود متراکم و نوآوریهای پیرامون آن در اختیار شما قرار گیرد، امیدواریم توانسته باشید با مطالعه این مقاله به اطلاعات جامعی در باب بتن خود تراکم دست یابید.

اشتراکها: بتن خود تراکم چیست؟ SCC چگونه خود به خود متراکم و مسطح می شود؟

بهترین کتاب های مرجع برای SSC JE، طراحی RCC، طراحی فولاد، مکانیک خاک، فناوری بتن، مصالح ساختمانی و ساخت و ساز و غیره چیست؟

در زمینه بتن، تکنولوژی بتن مستوفی نژاد

در زمینه مکانیک خاک، کتاب مکانیک خاک شاپور طاحونی

در زمینه طراحی فولاد، کتاب آقای دکتر ازهری و دکتر میرقادری

در زمینه Rcc هم کتابهای متفرقه زیاد است و…

بهترین روش بتن ریزی، برای بتن خود تراکم چیه؟

بهترین روش بتنریزی، بتنریزی با استفاده از پمپ و لوله است.

سیاسگزارم از زحماتتون

سپاس از لطف شما🌷