در فرایند تولید بتن خود تراکم، پس از تعریف و انتخاب ویژگیهای کاربردی مورد انتظار، انتخاب مواد و مصالح مصرفی و تعیین نسبتهای اختلاط بسیار حائز اهمیت است. بتن خود تراکم بتنی است که بدون نیاز به ویبره زدن و تحتتأثیر وزن خود جاری میشود و درون قالب جای میگیرد. علاوه بر طرح اختلاط مناسب، انتخاب مصالح مناسب نیز در حصول ویژگیهای مورد نیاز در بتن خود تراکم، مانند قوام و روانی بالا بسیار تأثیرگذار است. در این مقاله از بلاگ رامکا به تشریح کامل ویژگیهای مصالح مناسب برای تولید بتن خود تراکم و ارائه طرح اختلاط بتن خود تراکم به همراه جداول و نتایج آزمایشها خواهیم پرداخت. پس تا انتها همراه ما باشید.

مشخصات مصالح مورد استفاده در طرح اختلاط بتن خود تراکم

علاوه بر نسبتهای اختلاط، پارامترهای مختلف فیزیکی و شیمیایی مربوط به هر یک از اجزای بتن، همانند سیمان، سنگدانه، افزودنیهای معدنی و شیمیایی، مجهولاتی هستند که تغییر و تنظیم آنها میتواند باعث بهبود یا زوال کیفیت محصول نهایی شود. در بتن خود تراکم با توجه به حساسیت زیادی که در مورد حالت تازه وجود دارد، تنظیم این پارامترها در مقایسه با بتن معمولی کار به نسبت دشوارتری است، زیرا علاوه بر خواص بتن سختشده که همواره مورد توجه بوده است، اهدافی در ارتباط با بتن تازه نیز مطرح است که میبایست تأمین شود.

به طور کلی میتوان گفت بتن خود تراکم در مقایسه با بتن معمولی حساسیت بیشتری به تغییرات خواص مصالح از خود نشان میدهد، زیرا دستیابی به ویژگیهای مشخصی در مخلوط بتن خود تراکم تازه مورد نظر است که در بتن معمولی مطرح نیست. بنابراین پارامترهای مختلف اجزای تشکیلدهنده که ممکن است بر رئولوژی بتن تازه تأثیرگذار باشند، باید شناسایی شده و مطابق با اهداف کنترل شوند.

به عنوان مثال شکل و بافت سطحی سنگدانههای مصرفی در بتن، عاملی است که اثر آن بر کارایی بتن تازه مشخص شده است. بنابراین انتخاب درست سنگدانه مصرفی در بتن خود تراکم میتواند رسیدن به یک مخلوط نهایی بهینه را با صرف هزینه، مصالح و زمان کمتر ممکن سازد. این مسأله در مورد سیمان، افزودنیهای شیمیایی و مواد دیگر نیز صادق است. بر این اساس، در ادامه به بررسی ابعاد مختلف مواد و مصالح متداول مصرفی و تأثیرات آنها بر بتن خود تراکم پرداخته شده است.

مصالح سنگی

مخلوطهای بتن خود تراکم معمولاً حاوی میزان سنگدانه کمتر، نسبت ریزدانه به درشتدانه بیشتر و حداکثر اندازه سنگدانه کوچکتر هستند. اگرچه سنگدانههای مختلفی برای ساخت بتن خود تراکم قابل استفادهاند، اما انتخاب سنگدانه بر اساس الزامات خاص بتن خود تراکم میتواند منجر به بهبود قابلیت جریان، کاهش عیار مواد سیمانی، میزان آب و افزودنیهای مورد نیاز شود. در انتخاب سنگدانهی مصرفی در بتن خود تراکم، مشخصههای مهمی که باید مورد توجه قرار گیرند، شامل شکل و بافت ذرات، دانهبندی (شامل حداکثر اندازه ذرات) و ویژگیهای مواد پودری (شامل مواد پر کنندهی معدنی) است.

ریزدانهها در بتن خود تراکم نقش مهمی در کارایی و پایداری مخلوط ایفا میکنند. مواد پودری شامل مواد سیمانی، پر کنندهها و همچنین ریزدانههای موجود در سنگدانه با دانهبندی مشخص هستند که مقدار آنها پارامتر مهمی در تعیین رفتار بتن خود تراکم تازه است. لازم به ذکر است که دانهبندی ریزدانهها باید به گونهای باشد که به طور همزمان سبب بهبود کارایی و پایداری مخلوط بتن تازه شود. ماسههای استانداردی که برای ساخت بتن به کار میرود، برای ساخت بتن خود تراکم نیز میتوان مصرف نمود. اما ماسههای با مدول نرمی کمتر برای اطمینان از کاهش خطر جداشدگی توصیه میشود.

حداکثر اندازه اسمی سنگدانهها، عامل تأثیرگذار دیگری است که باید با در نظر گفتن قابلیت عبور و پایداری مورد نیاز برای بتن تازه انتخاب شود. باید توجه داشت که اندازه و حجم سنگدانههای درشت تأثیر بسزایی بر قابلیت عبور بتن خود تراکم تازه دارند. بافت سطحی سنگدانههای درشت و ریز بر مقاومت، کارایی و دوام بتن تأثیر بسزایی دارد که نتایج تحقیقات مختلف آن را تأیید میکند، اما به دلیل عدم وجود آزمایشهای استاندارد برای تعیین کیفیت بافت سطحی سنگدانهها، نمیتوان این عامل را به طور مستقیم در طرح اختلاط بتن خود متراکم به کار برد. به هر حال بافت سطحی سنگدانهها تأثیر خود را بر ویژگیهای بتن تازه و سخت شده مخلوط آزمون نشان میدهد و عامل مهمی در تغییر این ویژگیها و اصلاح طرح مخلوط اولیه میباشد. بافت سطحی زبر، علاوه بر افزایش مقدار آب مورد نیاز، مقاومت بتن را افزایش میدهد.

شکل سنگدانهها نیز عامل مهم و مؤثری در کارایی، مقاومت و تا حدودی دوام بتن است. سنگدانهها به دو شکل حجیم و غیرحجیم تقسیم میشوند. سنگدانههای غیرحجیم، شامل ذرات پولکی (تخت یا ورقهای)، کشیده (طویل) و سوزنی است که نامطلوب تلقی شده و به کارایی بتن لطمه جدی میزنند و از نظر تأمین مقاومت فشاری و دوام بتن نیز نامناسب هستند. در سنگدانههای حجیم ذراتی هستند که سه بعد آنها نزدیک به هم بوده و شامل سنگدانههای کاملاً گردگوشه تا کاملاً تیزگوشه هستند.

مصرف سنگدانههای تیزگوشه مقدار آب مورد نیاز بتن را افزایش میدهد. در حالتی که ریزدانهها تیز گوشه باشند، این افزایش در میزان آب مورد نیاز چشمگیرتر خواهد بود. تیزگوشه بودن سنگدانههای درشت در مقایسه با ریزدانهها، تأثیر بیشتری بر مقاومت فشاری، خمشی و کششی بتن دارد. علاوه بر این، به ازای مقدار آب مصرفی ثابت در مخلوط بتن، سنگدانههای درشت گردگوشه در مقایسه با سنگدانههای هم اندازه ولی تیزگوشه قابلیت پرکنندگی بیشتری در بتن خود تراکم تازه ایجاد میکنند.

به طور کلی معمولاً استفاده از ترکیب سنگدانه با توزیع ذرات پیوسته برای کاربرد در بتن خود تراکم توصیه میشود. بدیهی است سنگدانههایی با منحنیهای دانهبندی گوناگون یافت میشوند که دانهبندی پیوسته داشته باشند. برای نمونه، ۱۱ منحنی دانهبندی سنگدانه که توسط 8 کشور اروپایی شرکتکننده در پروژه تحقیقاتی عظیم Testing – SCC برای کاربرد در بتن خود تراکم مناسب تشخیص داده شد، در شکل زیر ارائه شده است.

Brouwers و Radix (2005) منحنیهای دانهبندی مربوط به ترکیب ذرات مورد استفاده، شامل ریزدانه، درشتدانه، مواد پر کننده و سیمانی در تعدادی از موارد کاربرد موفق بتن خود تراکم را مورد بررسی قرار دادهاند و نتایج را با رابطهی ارائه شده برای توزیع اندازهی ذرات توسط Funk و Dinger (1994) مقایسه نمودند:

P (D) = [(Dq – Dminq) / (Dmaxq – Dminq)]

که P(D)، میزان ذرات عبوری از اندازه الک D، پارامتر Dmin نشانگر حداقل اندازه ذره، Dmax نشانگر حداکثر اندازه ذره و q یک ثابت است. Brouwers و Radix دریافتند توزیع به دست آمده به ازای 0.25 =q منجر به دانهبندی مناسب برای سنگدانههای مصرفی در بتن خود تراکم میشود. این در حالی است که برای بتن معمولی جایگذاری 0.5=q که منجر به منحنی Fuller میشود، سبب رسیدن به دانهبندی مناسبتری میشود.

در شکل زیر دو منحنی مذکور برای سنگدانههای با حداکثر اندازه ۲۰ میلیمتر و Dmin برابر ۰٫۱ میلیمتر نشان داده شده است. نکته جالب توجه اینکه، منحنی پیشنهاد شده برای بتن خود تراکم، تقریباً در وسط منحنیهای ارائه شده در شکل زیر قرار میگیرد؛ مسألهای که عملکرد مناسب دانهبندی پیشنهادی Brouwers و Radix را برای بتن خود تراکم تأیید میکند.

قدوسی و دولتیار (۱۳۸۸) نیز در پژوهشی به بررسی و مقایسهی منحنیهای دانهبندی ارائه شده در روش ملی طرح اختلاط بتن ایران با برخی مدلهای دیگر پرداختهاند. این محققین با ساخت مخلوطهای بتن خود تراکم منطبق با هر یک از منحنیهای دانهبندی (حداکثر اندازه سنگدانه ۹٫۵ و ۱۹ میلیمتر)، خصوصیات بتن تازه را در این مخلوطها مورد بررسی قرار دادند. نتایج آزمایشهای این مطالعه بیانگر آن است که منحنیهای دانهبندی واقع در بین حد وسط و حد بالای ارائه شده توسط روش ملی طرح اختلاط بتن ایران (محدودهی ریزدانه) برای ساخت مخلوطهای بتن خود تراکم مناسب است و هر چه منحنی دانهبندی مورد استفاده به سمت حد بالا (ریزی بیشتر) متمایل باشد، خصوصیات بتن تازه بهبود مییابد.

با توجه به آنچه در بالا گفته شد در طرح اختلاط مورد نظر، برای ساخت بتن خود تراکم از سنگدانههای طبیعی و رودخانهای استفاده شده است. سنگدانه درشت از معدن واحدی و سنگدانه ریز از معدن رازانی انتخاب شدهاند. برای تهیه مصالح درشتدانه معدن واحدی و مصالح ریزدانه و ماسه، معدن رازانی انتخاب شده است.

| مشخصه | مصالح ریزدانه | مصالح درشتدانه |

| وزن مخصوص (اشباع با سطح خشک) | 2.61 | 2.62 |

| اندازه و سایز(میلیمتر) | 4.75-0 | حداکثر بعد=12 |

| درصد شکستگی | 25 | 25 |

| مدول نرمی | 2.9 | – |

| قابلیت جذب آب (%) | 3.4٪ | 1% |

شکل زیر منحنی دانهبندی ماسه استفاده شده برای ساخت بتن خود تراکم است:

درصد رطوبت سنگدانههای مصرفی برای تولید بتن خود تراکم به دلیل تأثیری که در میزان آب اختلاط بتن میگذارد، بایستی اندازهگیری و لحاظ شود. از این رو در آزمایشگاه رامکا از روش استاندارد ملی 4983 برای تعیین درصد رطوبت مصالح سنگی استفاده شده است. بر اساس نتایج این اندازهگیریها، درصد رطوبت ریزدانهها در بازه 3 تا 3.5% و درشتدانهها در بازه 0.5 تا 0.7% قرار داشت.

سیمان

امروزه تنوع در انواع سیمان موجود در بازار، دستیابی به خواص متفاوت در بتن را آسانتر از گذشته نموده است. با اینکه راهنمای EFNARC (۲۰۰۲) استفاده از انواع سیمانهای پرتلند استاندارد را برای تولید بتن خود تراکم جایز میداند، اکثر تحقیقات صورت گرفته در مورد بتن خود تراکم با استفاده از سیمان پرتلند معمولی بوده است. کارهای برجسته در این زمینه نیز که به عنوان مثال توسط Okamura و Ouchi (1999) در ژاپن و Bartos (1999) در انگلستان صورت گرفت، با فرض استفاده از سیمان پرتلند معمولی در بتن خود تراکم بوده است.

در تولید بتن خود تراکم، میزان مواد پودری عامل مهمی است که باید با توجه به دانهبندی و اندازه سنگدانهها تعیین شود و معمولاً به دلیل نیاز به تأمین پایداری در این نوع بتن، در مقایسه با بتن معمولی، مقادیر بسیار بیشتری را به خود اختصاص میدهد. نیاز به مواد پودری زیاد، معمولاً منجر به استفاده از عیار سیمان زیاد (۴۵۰ تا ۵۵۰ کیلوگرم در مترمکعب) در بتن خود تراکم میشود. باید توجه داشت که این مسأله میتواند معایبی از قبیل افزایش هزینه تولید، افزایش حرارت هیدراسیون و جمعشدگی بیشتر را به دنبال داشته باشد.

نتایج مطالعات این افراد حاکی از بهبود چسبندگی و افزایش نیاز به ابر روان کننده بتن برای تأمین کارایی مورد نیاز در بتن خود تراکم در اثر افزایش میزان مصرف دودهی سیلیسی است. علاوه بر این، در اثر کاربرد این پوزولان فعال، خواص بتن خود تراکم سخت شده مانند مقاومت فشاری، در سنین مختلف بهبود قابل توجهی داشته است.

مواد مکمل سیمان در بتن خود تراکم

امروزه مواد مکمل سیمان به طور گستردهای در انواع بتن استفاده میشوند و درصد قابل توجهی از حجم سیمان مصرفی در صنعت بتن دنیا را به خود اختصاص دادهاند. یک گروه اصلی از مواد مکمل سیمان پوزولانها هستند که میتوانند منشأ طبیعی یا مصنوعی داشته باشند. طبق تعریف، پوزولانها موادی سیلیسی یا سیلیسی-آلومیناتی هستند که به خودی خود خاصیت چسبندگی ندارند، اما هنگامی که به صورت پودر نرم درآمده و در حضور رطوبت در دمای معمولی با هیدروکسید کلسیم واکنش شیمیایی میدهد، ترکیباتی را که دارای خواص چسبندگی میباشند، به وجود میآورد.

مادهی پوزولانی به شکل پودر نرم است، زیرا فقط در این صورت سیلیس میتواند در مجاورت آب با هیدروکسید کلسیم – که در هیدراته شدن سیمان پرتلند ایجاد میگردد – سیلیکاتهای کلسیم پایدار را که دارای خواص چسبندگیاند، تشکیل دهد. باید یادآور شد که سیلیس باید به صورت بیشکل و شیشهای باشد، زیرا سیلیس بلوری، واکنشزایی بسیار کمی دارد.

علیرغم وجود منابع فراوان پوزولانهای طبیعی، از قبیل تراس، پومیس و زئولیت در ایران و تحقیقات گستردهای که در چندین دانشگاه کشور روی تأثیرات مواد پوزولانی مختلف انجام شده است، استفاده از این مواد محدود است و نیاز به توجه بیشتر و اتخاذ تدابیری برای رفع موانع کاربرد آنها به شدت احساس میشود. در بتن خود تراکم نیز مواد مکمل سیمان بسته به ویژگیهای آنها میتوانند مزایایی چون کاهش هزینه تولید، بهبود رئولوژی، کاهش میزان افت کارایی، کاهش حرارت هیدراسیون و بهبود دوام بتن را در اختیار مهندسین قرار دهند.

علاوه بر این، ذرات بسیار ریز این مواد میتوانند با کاهش اندازه و حجم حفرات خالی، سبب کاهش خطر آبانداختگی و جداشدگی شوند. البته باید توجه داشت که این مواد غالبأ سبب کاهش مقاومت فشاری بتن در سنین اولیه میشوند. در ادامه با توجه به اهمیت و کاربرد گسترده در بتن خود تراکم، سه ماده مکمل سیمان، شامل خاکستر بادی، روباره کورهی آهنگدازی و دودهی سیلیسی مورد بحث و بررسی قرار گرفتهاند.

خاکستر بادی در بتن خود تراکم

خاکستر بادی که با نام پودر خاکستر سوخت نیز شناخته میشود، عبارت است از خاکستری که با روش الکتریسیته ساکن یا به صورت مکانیکی از گازهای خروجی نیروگاههای با سوخت زغالسنگ جمعآوری میگردد. خاکستر بادی را میتوان متداولترین پوزولان مصنوعی دانست. ذرات خاکستر بادی کروی شکل بوده و اکثراً دارای قطری کمتر از ۱ میکرون تا ۱۰۰ میکرون هستند. سطح مخصوص خاکستر بادی مطابق روش Blaine، معمولاً بین ۲۵۰ تا ۶۰۰ مترمربع بر کیلوگرم است.

خاکسترهای بادی از نظر اختلاف در ترکیب و خواص کانیشناسی میتوانند به دو گروه که اساساً در مقدار کلسیم با هم تفاوت دارند، تقسیم شوند. خاکسترهای گروه اول که محصول احتراق آنتراسیت و زغالسنگ قیری هستند، دارای CaO تجزیهای به میزان کمتر از ۱۰% است. خاکسترهای گروه دوم که به طور کلی محصول احتراق لیگنیت و زغالسنگ نیمه قیریاند، معمولاً دارای ۱۵ تا ۳۵% CaO تجزیهای هستند.

در مقایسه با خاکسترهای گروه دوم، مصرف انواع حاوی کلسیم کمتر، سبب کاهش شدیدتر مقاومت فشاری اولیه میشوند، با این حال از منظر تأثیر بر دوام بتن عملکرد بهتری دارند. درصد جایگزینی سیمان با خاکستر بادی با توجه به ویژگیهای خاکستر مصرفی میتواند بسیار متغیر باشد. باید توجه داشت درصد جایگزینی بهینه در هر پروژه، توسط عواملی چون ویژگیهای مصالح مصرفی، هزینههای مرتبط و مشخصات مورد نیاز تعیین میشود.

تا کنون موارد متعددی از بکارگیری خاکستر بادی در بتن خود تراکم گزارش شده است. به طور کلی استفاده از خاکستر بادی سبب بهبود کارایی (به دلیل ذرات کروی شکل و دارای سطح صاف) و کاهش مقاومت در سنین اولیه میشود. در ارتباط با مشخصههای جریانپذیری بتن تازه نیز میتوان گفت که جایگزینی سیمان با خاکستر بادی، باعث کاهش تنش تسلیم میشود، در حالی که تأثیر آن روی لزجت خمیری در آزمایشهای مختلف متغیر بوده است.

با توجه به نتایج آزمایشهای مختلف میتوان گفت غالباً جایگزینی ۲۰ تا ۴۰ درصدی سیمان با خاکستر بادی منجر به بهبود کارایی و افزایش میزان پخششدگی در آزمایش جریان اسلامپ میشود. همچنین باید توجه داشت که کاربرد خاکستر بادی سبب بروز تغییراتی در رنگ بتن سختشده میشود؛ به این صورت که کربن موجود در این پوزولان مصنوعی موجب تیرهتر شدن رنگ بتن میگردد.

بیشتر بخوانید: طرح اختلاط بتن

روباره کورهی آهنگدازی در بتن خود تراکم

در تولید چدن که آهن خام نیز نامیده میشود، اگر روباره به آرامی در هوا خنک شود، مواد متشکله شیمیایی روباره معمولاً به شکل میلیلیت متبلور خواهند بود که در دمای معمولی با آب واکنش نمیدهند. این مواد اگر به صورت ذرات خیلی نرم آسیاب شوند، به میزان بسیار اندکی خاصیت سیمانی و پوزولانی خواهند داشت. با این وجود، هنگامی که روباره مذاب با دمای زیاد، به سرعت به وسیلهی آب یا ترکیبی از آب و هوا سرد شود، بیشتر آهک، منیزیم، سیلیس و آلومین به شکل غیر متبلور یا حالت شیشهای نگه داشته میشوند. محصول سرد شده با آب به دلیل داشتن ذرات هماندازه با ماسه، روباره دان شده نامیده میشود.

روباره معمولاً در درصدهای بیشتری نسبت به خاکستر بادی مصرف میشود. از مزایای آن میتوان به بهبود کارایی بتن، کاهش حرارت هیدراسیون و هزینه کم اشاره کرد. بهبود کارایی که در بتن خود تراکم عاملی تعیینکننده است، باعث میشود استفاده از این ماده به عنوان جایگزین سیمان در تولید بتن خود تراکم مورد توجه قرار گیرد. البته باید توجه داشت که معمولاً تأثیر مثبت روباره بر کارایی بتن تازه کمتر از تأثیر خاکستر بادی است.

Uysal و همکارانش (۲۰۱۱) با انجام تحقیقاتی به بررسی تأثیر استفاده از افزودنیهای معدنی مختلف بر خواص بتن خود تراکم پرداختهاند. نتایج این تحقیقات حاکی از تأثیر قابل توجه روباره کورهی آهنگدازی بر کارایی بتن خود تراکم و امکان ساخت مخلوطهایی با درصدهای جایگزینی نسبتاً زیاد این ماده (۶۰% وزن سیمان) است، در حالی که این مخلوطها از نظر خواص بتن تازه و سختشده نیز شرایط قابل قبولی دارند.

در ایران با وجود کارخانههای عظیمی چون ذوب آهن اصفهان که روباره محصول جانبی واحدهاست، پتانسیل استفادهی گسترده از این ماده جایگزین سیمان در بتن معمولی و خود تراکم وجود دارد. بدیهی است که پیشنیاز این امر، نظارت بیشتر و دقیقتر فرایند تولید این ماده و انجام تحقیقات جامع پیرامون کیفیت فیزیکی و شیمیایی روبارههای تولیدی توسط این کارخانهها و تأثیرات آنها بر بتن تازه و سخت شده است.

دوده سیلیسی (میکروسیلیس) در بتن خود تراکم

دوده سیلیسی محصول فرعی فرایند تولید آلیاژهای سیلیسیم و فروسیلیسیم، تولید شده از کوارتز با درجه خلوص زیاد و زغال در کورههای الکتریکی با قوس مستغرق است. گاز SiO خروجی اکسید شده و به شکل ذرات بسیار نرم و کروی سیلیس شیشهای (SiO2) متراکم میگردد. سیلیس شیشهای (آمورف) بسیار فعال است و ریزی ذرات آن واکنش با هیدروکسید کلسیم حاصل از هیدراته شدن سیمان پرتلند را تسریع میکند.

در شرایطی که کوره یک سیستم بازیافت گرمایی بازدهی زیاد داشته باشد، قسمت عمده کربن میسوزد، به طوری که دوده سیلیسی عملاً عاری از کربن بوده و رنگ آن روشن خواهد بود. این در حالی است که کورههایی که سیستم بازیافت گرمایی کاملی ندارند، مقداری کربن را داخل دوده باقی میگذارند و لذا دوده سیلیسی حاصل رنگ تیرهتری خواهد داشت. باید توجه داشت که در تولید آلیاژهای سیلیسیم، شامل: آلیاژهای غیرآهنی مانند فروکروم، فرومنگنز و فرومنیزیم نیز دوده سیلیسی تولید میشود، اما مناسب بودن مصرف آنها در بتن هنوز مورد تأیید قرار نگرفته است.

چگالی ذرات میکروسیلیس معمولاً ۲٫۲ است، ولی در صورتی که مقدار سیلیس کمتر باشد، چگالی آن قدری بیشتر خواهد بود. همچنین در مقایسه با سیمان پرتلند معمولی و خاکسترهای بادی متعارف، نمونههای دوده سیلیسی توزیع اندازه ذراتی را نشان میدهند که چندین مرتبه نرمتر هستند. بدین جهت است که از یک طرف این ماده بسیار واکنشزا است و از سوی دیگر مشکلات جابجایی دارد و نیازمندی به آب در بتن را نیز به طور محسوسی افزایش میدهد.

بهبود چسبندگی و کاهش خطر جداشدگی و آبانداختگی، به عنوان تأثیرات این پوزولان بر بتن تازه مطرح میشوند. تأثیرات چشمگیر این پوزولان بر بتن سختشده نیز شامل افزایش مقاومت فشاری، مدول الاستیسیته، مقاومت خمشی و بهبود دوام میشود. افزایش مقاومت فشاری در سنین اولیه حاصل از مصرف دوده سیلیسی، در مقایسه با سایر مواد جایگزین سیمان قابل توجه است.

دودهی سیلیسی معمولاً در مواردی که در مقادیر کم (۴% تا ۶%) جایگزین سیمان میشود، سبب بهبود مشخصههای رئولوژی و افزایش پایداری آن میگردد، ولی مصرف مقادیر بیشتر آن ممکن است مشکلاتی را ایجاد کند. ریزی زیاد ذرات دوده سیلیسی عاملی است که سبب کاهش روانی بتن تازه میگردد، در مقابل شکل کروی ذرات این پوزولان بسته به مورد تا حدی این تأثیر منفی را جبران میکند.

Vikan و Justnes (2003) با انجام آزمایشهایی روی خمیر سیمان، برای دستیابی به بتن خود تراکم، دریافتند که جایگزینی سیمان با دوده سیلیسی تا میزان ۱۰% حجمی باعث افزایش تنش تسلیم میشود، در حالی که لزجت خمیری مخلوطهای حاوی دوده سیلیسی با مصرف ابر روان کننده بتن پلی کربوکسیلاتی کاهش یافته و با مصرف فوق روان کننده بتن نفتالینی افزایش مییابد.

رمضانیانپور و صمدیان (۱۳۸۷) نیز در تحقیقات خود تأثیر جایگزینی ۵، ۷٫۵ و ۱۰% وزن سیمان با دوده سیلیسی را بر خواص بتن خود تراکم تازه و سختشده، در دو حالت جایگزین سیمان و جایگزین پر کننده خنثی بررسی کردهاند. در طرح اختلاط مورد بحث این مقاله، از سیمان پرتلند تیپ 2 نیزار قم با مدول نرمی 3150g/cm2 سانتیمتر و وزن مخصوص 3.14 استفاده شده است آنالیز شیمیایی سیمان تیپ 2 نیزار به شرح زیر است:

| C4AF | C3A | C2S | C3S | Na2O | Fe2O3 | K2O | MgO | SO3 | Al2O3 | SiO2 | CaO |

| 10.68% | 8.50% | 14.37% | 57.37% | 0.41% | 3.51% | 0.67% | 1.54% | 2.68% | 5.45% | 21.11% | 63.74% |

همچنین در این طرح اختلاط، از میکروسیلیس شرکت فرو آلیاژ ازنا استفاده شده است. دلیل استفاده از میکروسیلیس، نیاز بتن خود تراکم به مواد پودری است.

آب و مواد افزودنی

تأمین همزمان کارایی و پایداری مورد نیاز در بتن خود تراکم، صرفاً با کمک مواد و مصالح معمول کاری نسبتاً دشوار است، به همین دلیل غالباً استفاده از افزودنیهای شیمیایی در این بتن به عنوان یک راهحل متعارف مطرح میشود.

افزودنی ابر روان کننده بتن خود متراکم

در ساخت بتن خود تراکم معمولاً از ابر روان کنندههای بر پایهی پلی کربوکسیلات اتر استفاده میشود. تی نشان داده است با وجود اینکه امکان ساخت بتن خود تراکم با فوقروان کنندههای سولفاناتی لینگوسولفاناتی وجود دارد، بکارگیری انواع ابر روان کننده پلی کربوکسیلاتی، تا حد زیادی دستیابی به خواص خود تراکمی را تسهیل میکند.

در ابر روان کنندهها برخلاف نسلهای قبلی روان کننده که تنها نیروهای دافعهى الكتروستاتیکی سبب پراکندگی ذرات سیمان میشوند، مکانیزم ممانعت فضایی نیز به پراکندگی ذرات سیمان کمک میکند. در بتن خود تراکم به دلیل حذف فرایند تراکم، بتن نیاز به نوعی حرکت و جایگیری دارد.

ابر روان کنندهها با ایجاد ممانعت فضایی، نوعی روانی در بتن ایجاد میکند که باعث حرکت و پراکندگی آن و یا به عبارت دیگر ایجاد خواص جریانپذیری میشود. از این رو در بتنهای خودمتراكم فقط از ابر روان کننده میتوان استفاده نمود. نیاز به مصرف مقدار کمتر افزودنی، حفظ کارایی برای مدت زمان بیشتر، تأثیر کمتر بر زمان گیرش و پایداری مخلوط بتنی را میتوان به عنوان مزایای دیگر ابر روان کنندههای پلی کربوکسیلاتی برشمرد.

Jeknavorian و همکارانش (۲۰۰۳) پس از انجام بررسیهایی به این نتیجه رسیدهاند که استفاده از این گروه ابر روان کنندهها باعث کاهش ۷۰ تا ۸۰ درصدی میزان مصرف (بر حسب درصد مادهی جامد مصرفی به وزن سیمان) در مقایسه با یک فوق روان کننده متداول بر پایه ملامین یا نفتالین میشود. این گروه از ابر روان کنندهها قادر به کاهش تنش تسلیم به میزان بیشتری نسبت به انواع سولفاناتی هستند. در واقع به ازای یک میزان ثابت کاهش در تنش تسلیم، باعث ایجاد افت کمتری در لزجت میشوند.

Yamada و همکارانش (۲۰۰۰) معتقدند استفاده از ابر روان کنندههای پلی کربوکسیلاتی در مخلوطهای با نسبت آب به سیمان زیاد، کاهش قابل توجه لزجت را به همراه دارد، در حالی که این کاهش در نسبتهای آب به سیمان کم ناچیز است. نتایج مطالعات دیگر نیز حاکی از این مسأله است که با در نظر گرفتن پارامترهای جریانپذیری، تفاوت ناشی از عملکرد ابر روان کننده کربوکسیلاتی و فوق روان کننده سولفاناتی در نسبتهای آب به سیمان کمتر مشهودتر است.

به طور کلی به دو دلیل میتوان گفت مدت زمان حفظ کارایی در ابر روان کنندههای پلی کربوکسیلاتی نسبت به فوق روان کنندهها طولانیتر است: اول اینکه زنجیرههای جانبی در پلیمرهای پلی کربوکسیلاتی در فواصل دورتر از ذرات سیمان فعال هستند و بنابراین به سرعت در ساختار محصولات هیدراسیون قرار نمیگیرند. مورد دوم نیز به توانایی بعضی پلیمرهای پلی کربوکسیلاتی برای باقی ماندن در محلول آبی و اتصال به سطح ذرات سیمان با گذشت زمان و پیشرفت هیدراسیون برمیگردد.

لازم به ذکر است علیرغم مواردی که به طور خاص در ارتباط با ابر روان کنندههای پلی کربوکسیلاتی مطرح شد، باید توجه داشت عملکرد این گروه از افزودنیهای شیمیایی وابستگی شدیدی به ویژگیهای سیمان مصرفی، از قبیل سطح مخصوص، توزیع اندازه ذرات، میزان CA و میزان قلیاییها دارد. به طور کلی باید گفت اندرکنش هر ترکیبی از مواد پودری، از قبیل: سیمان، مواد پرکننده و مواد مکمل سیمان با افزودنیهای شیمیایی، مسألهای است که میتواند در بتن خود تراکم باعث بروز مشکل شود. اگرچه برخی از عوامل تأثیرگذار در این مسأله تا کنون شناسایی شدهاند، با این حال پیشبینی عملکرد ترکیبهای مختلف کار دشواری است و به همین دلیل مطالعهی سازگاری بین مواد پودری (به خصوص سیمان) و افزودنی شیمیایی مورد استفاده مسألهای بسیار مهم است که در مرحلهی طرح اختلاط بتن خود تراکم باید مورد توجه قرار گیرد.

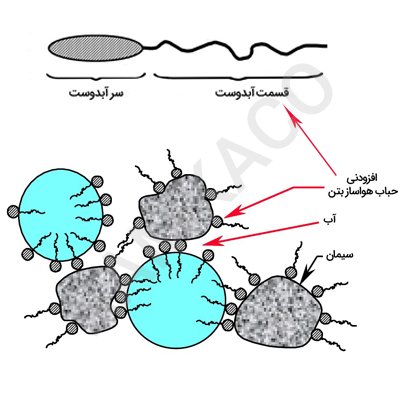

افزودنی حباب هوازا بتن خود متراکم

ایجاد میزان کافی هوا در بتن، تأمین اندازه و فاصله دلخواه بین حبابهای هوا و در نتیجه افزایش مقاومت در برابر چرخههای یخ زدن آب شدن، مواردی هستند که باعث میشوند افزودنی حباب هوا ساز بتن در بتن خود تراکم نیز مورد توجه قرار گیرد. ساز و کار افزودنی حباب هوازا در شکل زیر نشان داده شده است.

مطابق توصیه استاندارد ملی کانادا CSA23.2-2000 برای تأمین مقاومت کافی در برابر یخبندان، میبایست مقدار ضریب فاصله حداکثر برابر با ۰٫۲۳ میلیمتر و میزان هوا در بتن سختشده حداقل برابر با ۳% باشد. البته مقدار متوسط ضریب فاصله برای بتن دارای نسبت آب به مواد سیمانی کمتر از ۰٫۳۶ میتواند تا ۰٫۲۵ میلیمتر نیز باشد؛ در صورتی که نتیجه هیچ آزمایشی به تنهایی از ۰٫۳ میلیمتر تجاوز نکند.

یکی از مسائل مهم در خصوص کاربرد افزودنی حباب هوازا در بتن خود تراکم، تغییرات در ویژگیهای مجموعه حفرات هوای بتن در اثر عواملی چون مصرف مقادیر زیاد افزودنی ابر روان کننده و نیز تنشهای وارد بر بتن در مراحل اختلاط و حمل بتن است. نتایج مطالعات Siebel (1989) نشان میدهد که مصرف افزودنی ابر روان کننده تأثیر زیادی بر توزیع حبابهای هوا دارد و سبب میشود تا حجم بیشتری از حبابهای هوا با قطر ظاهری بیشتر از ۰٫۵ میلیمتر و حجم حفرات کمتری با قطر ظاهری کمتر از ۰٫۳ میلیمتر تشکیل شوند. Saucier و همکارانش (۱۹۹۰) معتقدند که مصرف افزودنی ابر روان کننده بتن، سبب کاهش پایداری مجموعه حبابهای هوای بتن در حین عملیات حمل بتن میشود؛ بدون اینکه تغییر قابل ملاحظهای در میزان هوای بتن تازه رخ دهد.

افزودنی اصلاحکننده لزجت بتن خود متراکم

افزودنیهای اصلاحکننده لزجت، معمولاً برای بهبود مشخصههایی چون: تنش تسلیم، لزجت خمیری، تیکسوتروپی و درجه رقیق شوندگی تحت برش به کار میروند. در بتن خود تراکم نیز کاربرد این افزودنی با هدف بهبود مقاومت در برابر جداشدگی، بهبود چسبندگی، کاهش آبانداختگی و کاهش تأثیر تغییرات ناخواسته در خواص مصالح و نسبتهای اختلاط (افزایش ثبات) صورت میگیرد. همچنین استفاده از افزودنیهای اصلاحکننده لزجت میتواند به عنوان راهکار جایگزین افزایش مقدار مواد پودری یا کاهش میزان آب مخلوط بتن در نظر گرفته شود.

افزودنیهای اصلاحکنندهی لزجت که در بتن خود تراکم مصرف میشوند، غالباً پلیمرهای حلال در آب هستند و تأثیراتی بر آب موجود در مخلوط بتن میگذارند. یکی از افزودنیهای اصلاحکننده لزجت یا افزودنی قوامآور بتن برای استفاده در بتن خود تراکم، پلی ساکارید طبیعی به نام رزین welan است که با تغییراتی در آب مخلوط سبب افزایش لزجت میشود. از انواع دیگر مواد اصلاحکننده لزجت، میتوان به انواع آن با پایه گلوکز، اترهای سلولز و اکسیدهای پلیاتیلن اشاره کرد.

Khayat (1998) در مطالعات خود به بررسی تأثیر استفاده از رزین welan به عنوان افزودنی اصلاحکنندهی لزجت بر پدیده «تأثیر آرماتور فوقانی» در بتنهای خود تراکم و بتنهای با روانی زیاد پرداخته است. قابل ذکر آنکه، کاهش مقاومت پیوستگی بین آرماتورهای فوقانی و بتن اطراف در عضو بتنی که در نتیجهی جداشدگی، آبانداختگی و نشست سطحی در بتن تازه رخ میدهد، اصطلاحاً تأثیر آرماتور فوقانی نامیده میشود.

بیشتر بخوانید: انواع بتن خود تراکم

نتایج تحقیقات Khayat حاکی از بهبود قابل توجه پایداری مخلوط بتن تازه و در نتیجه، کاهش این مسأله در آرماتورهای فوقانی اعضای بتنی مسلح، بر اثر استفاده از رزین welan (با کاربرد مقادیر کم، مانند ۰٫۷% وزن مواد سیمانی) است. البته باید توجه داشت تأمین پایداری کافی در مخلوط بتن خود تراکم تازه به روشهای دیگری نیز میسر است که در ادامه این بخش به آنها پرداخته شده است. برای تولید بتن خود تراکم در طرح اختلاط بتن رامکا، از آب شرب شهر قم و ابر روان کننده بتن رادون – که بر پایه پلی کربوکسیلات اتر است – استفاده شده است. گفتنی است استفاده از ابر روان کننده به جهت کاهش نسبت آب به سیمان، افزایش مقاومت و بهبود جریانپذیری بتن خودتراکم است.

شرایط و روش ساخت طرح اختلاط بتن خود تراکم

در این مطالعه، برای تولید بتن خود تراکم از میکسر دستی استفاده شده است. برای کاهش جذب آب دیوارههای مخلوطکن دستی، این نواحی مرطوب میشود. برای ساخت بتن خود تراکم، ابتدا سنگدانه و بخشی از آب اختلاط بتن درون میکسر ریخته شده و به مدت 1 دقیقه با هم مخلوط میشوند. سپس سیمان و میکروسیلیس ترکیب شده و همراه باقیمانده آب اختلاط به مخلوط اضافه میشود. در این مرحله، مصالح به مدت یک دقیقه دیگر میکس میشوند. بعد از آنکه مصالح به طور مناسب مخلوط شدند، ابر روان کننده رادون را به بتن اضافه نموده و مواد سه دقیقه دیگر در میکسر مخلوط میشوند.

پس از ساخت بتن، تعدادی آزمونه برای آزمایشهای جریان اسلامپ، حلقه جی، قیف وی و جعبه ال و آزمون مقاومت فشاری تهیه میشود. برای راحتتر باز شدن قالبها، از روغن قالب مایا استفاده شده است. از آنجا که مراقبت و عملآوری بتن در روزهای اولیه الزامی است، قالبها به مدت 24 ساعت در دمای 21 درجه نگهداری شدند. گفتنی است در این مدت با استفاده از پارچه چتایی خیس از تبخیر آب بتن جلوگیری شد. پس از یک روز، قالبها باز شده و آزمونهها تا روز بیست و هشتم، در حوضچه آب 22 درجه عملآوری شدند.

جدول طرح اختلاط بتن خود تراکم

برای تولید بتن خود تراکم، مصالح با مشخصات ذکر شده انتخاب شده و با نسبتهای زیر با یکدیگر مخلوط شدند.

| مصالح مورد استفاده | مشخصات | مقدار در یک متر مکعب بتن خود تراکم |

| ماسه SSD | ماسه طبیعی با درصد شکستگی 25 | 1150 کیلوگرم |

| شن SSD | حداکثر بعد 12 میلیمتر | 625 کیلوگرم |

| سیمان | سیمان تیپ 2 نیزار | 400 کیلوگرم |

| دوده سیلیسی (میکروسیلیس) | محصول شرکت صنایع فرو آلیاژ ایران | 40 کیلوگرم |

| ابر روان کننده بتن | ابرروان کننده رادون ( پایه پلی کربوکسیلات) | 3 کیلوگرم |

| نسبت آب به سیمان | آب شرب شهر قم | 0.37 |

مشخصات بتن تازه

کارایی و قابلیت جریان بتن خود تراکم، مهمترین مشخصه این نوع بتن است که پس از تولید بایستی حتماً اندازهگیری شود. برای این منظور روشها و آزمایشات متعددی ابداع شده است. در این بررسی، ما از آزمایشهای جریان اسلامپ، حلقه جِی، جعبه اِل و قیف وی بهره بردیم.

بر اساس استاندارد آمریکایی ASTM C143 برای بتن با سنگدانههای کوچکتر از ۳۷.۵ میلیمتر، حداکثر اسلامپ ۲۳۰ میلیمتر مورد پذیرش است. در استاندارد ملی ۲-۳۲۰۳ نیز مقدار 200 میلیمتر ذکر شده است. از این رو برای ارزیابی روانی و کارپذیری بتنهایی مانند بتن خود تراکم که معمولاً بیش از 220 میلیمتر است، از آزمایش جریان اسلامپ استفاده میشود. در این آزمایش، میانگین دو قطر دایرهای که پس از جریان یافتن بتن خود تراکم روی صفحه فلزی ایجاد میشود، به عنوان معیاری برای روانی بتن شناخته میشود.

آزمایش جریان اسلامپ مطابق با استاندارد ASTM C1611 و استاندارد ملی ۱۱۲۷۰ انجام میشود. SF جریان اسلامپ به میلیمتر، بر حسب بیشترین قطر باز شدگی بر حسب میلیمتر و d2 قطر بازشدگی بتن عمود بر d1 بر حسب میلیمتر و مطابق رابطه زیر محاسبه میشود:

SF = [(d1 + d2) / 2]

جهت افزایش اطمینان از نتیجه آزمایش جریان اسلامپ، این آزمایش روی سه آزمونه انجام گرفت و میانگین نتایج به عنوان جریان اسلامپ گزارش شد. آزمایش دیگری که برای سنجش قابلیت عبور بتن خود تراکم از میان آرماتورها انجام گرفت، تست رینگ جِی بود. در این آزمایش میزان قطر بازشدگی بتن، معیاری از توانایی بتن خود تراکم از میان آرماتورها بر اثر وزن خودش است.

دیگر آزمایشی که در این خصوص صورت گرفت، جعبه اِل بود. در این آزمایش پس از خاتمه جریان بتن خود تراکم، نسبت ارتفاعهای h1 و h2 اندازهگیری شد. این نسبت که به نسبت انسداد معروف است، بر اساس توصیه انجمن بتن آمریکا و مؤسسه Efnarc باید در محدوده 0.8 تا 1 باشد. در صورت رسیدن این نسبت به عدد 1، روانی در حد آب خواهد بود.

در آزمایش قیف وی، مدت زمان خارج شدن بتن از قیف به عنوان معیاری برای سنجش ویسکوزیته و قابلیت عبور بتن خودتراکم در نظر گرفته میشود. بر اساس توصیه مؤسسه Efanrc مقدار زمان خروج بتن خود تراکم از قیف وی باید در محدوده 6 تا 12 ثانیه باشد. در جدول زیر نتایج آزمایشهای بتن خود تراکم تازه گزارش شده است.

| جریان اسلامپ | 800 میلیمتر |

| حلقه جِی J-ring | 10 میلیمتر |

| جعبه اِل L-box | H2/h1=1 |

| قیف وی V-funnel | 10 ثانیه |

| وزن مخصوص بتن تازه | 2380 کیلوگرم بر متر مکعب |

| میزان حباب هوای بتن تازه | 3 درصد |

نتایج آزمایش مقاومت فشاری بتن

الزامات استاندارد ملی 3-1608 برای آمادهسازی آزمونهها جهت آزمون مقاومت فشاری استفاده شده است. با توجه به استفاده از قالبهای مکعبی 10 سانتیمتری باید مقادیر آزمون مقاومت فشاری به مقدار نمونه استوانهای استاندارد تبدیل شود. برای جلوگیری از خطاهای ناشی از خیس بودن، تمامی آزمونهها در حالت اشباع و با سطح خشک زیر جک قرار داده شدند. در این آزمایش نیز متوسط نتیجه آزمون مقاومت فشاری آزمونهها گزارش میشود.

مقاومت فشاری بتن خود تراکم ساخته شده در این طرح اختلاط، در سنین مختلف در جدول زیر آمده است.

| سن (روز) | چگالی نمونه (کیلوگرم بر مترمکعب) | مقاومت فشاری (معادل استوانه 10 در 20) |

| 3 | 2355 | 26 مگاپاسکال |

| 7 | 2345 | 33 مگاپاسکال |

| 28 | 2340 | 43 مگاپاسکال |

لازم به ذکر است که نتایج ارائه شده صرفاً در شرایط گفته شده و با استفاده از مصالح و مشخصات ذکر شده به دست آمده است. در صورت استفاده از مصالح دیگر و شرایط متفاوت، ممکن است نتایج دیگری حاصل شود. در این مقاله از بلاگ رامکا، ضمن معرفی مصالح مناسب برای استفاده در طرح اختلاط بتن خود تراکم، به ارائه یک طرح اختلاط عملی پرداختیم و با انجام آزمایشهای متعدد، اجرایی بودن آن را سنجیدیم. گفتنی است

از آنجایی که بتن خود تراکم در بتنریزی مقاطع پر آرماتور – که عملاً امکان ویبره زدن وجود ندارد – به کار میرود و نیاز به کارایی بسیار بالا و جریانپذیری مناسب دارد، باید در انتخاب مصالح و ویژگیهای آنها نهایت دقت را به کار بست.

ابر روان کننده بتن

ابر روان کننده بتن تایتان TITAN

حفظ اسلامپ طولانی، ویژه بچینگ و بتنریزی در هوای گرمابر روان کننده بتن

ابر روان کننده بتن فیوژن پلاس +FUSION

افزاینده مقاومت بتن و کاهنده آب قوی در مدت کمابر روان کننده بتن

ابر روان کننده بتن نئون پلاس +NEON

افزایش اسلامپ بتن با نسبت آب به سیمان پایین در کوتاهمدتابر روان کننده بتن

ابر روان کننده بتن فیوژن FUSION

کاهنده سریع و قوی آبدیرگیر بتن

دیرگیر بتن دلکو DELCO

بالا بردن زمان گیرش بتن در تابستانضد یخ بتن

ضد یخ ملات مایع اپکس APEX

تسریعکننده گیرش ملات، حاوی کلرضد یخ بتن

ضد یخ بتن مایع نیترو NITRO

تسریعکننده گیرش بتن، فاقد کلرروان کننده بتن

روان کننده بتن ایندکس INDEX

افزایش اسلامپ بتن در پای کار، ویژه پمپاژ طولانیروان کننده بتن

روان کننده بتن کربن CARBON

افزایش اسلامپ و مقاومت بتن در تابستانفوق روان کننده بتن

فوق روان کننده بتن اوپال OPAL

افزایش میزان روانی بتن در لولههای طولانی پمپفوق روان کننده بتن

فوق روان کننده بتن توتال TOTAL

افزایش اسلامپ و مقاومت بتن در تابستانابر روان کننده بتن

ابر روان کننده بتن کریپتون KRYPTON

ویژه تولید بتن با حفظ اسلامپ در زمستان