میزان کارایی مخلوط بتنی به عواملی چون: مقدار آب بتن، درجه حرارت، سیمان، ویژگیهای سنگدانهها – مانند اندازه، شکل، دانهبندی، بافت – نسبت طراحی مخلوط و استفاده از مواد افزودنی بستگی دارد. در واقع هر مادهای که در طرح اختلاط بتن دخیل است، بر میزان کارایی بتن تأثیر میگذارد. در این مقاله از بلاگ رامکا بر آن هستیم ضمن تبیین مفهوم کارایی، عوامل موثر بر کارایی بتن را نیز بررسی کنیم. پس تا انتها همراه ما باشید.

کارایی و روانی بتن چیست؟

کارایی اصطلاحی جامع است که نشان میدهد مخلوط بتنی چطور میتواند قابل بهرهبرداری باشد. هر فرآیند و موادی که در اختلاط بتن دخیل است، بر کارایی بتن تأثیر میگذارد. به طور معمول، کارایی بتن بر حسب سهولت در مخلوط کردن، حمل به محل ساخت و ساز، ریختن بتن در قالب و متراکم کردن آن اندازهگیری میشود.

عوامل موثر بر کارایی بتن

همانطور که میدانید مواد اولیه ساخت و تولید بتن، سیمان، سنگدانههای ریز (ماسه)، سنگدانههای درشت و آب است. در این میان، حتی از مواد افزودنی نیز برای افزایش خواص بتن استفاده میشود؛ موادی که میزان اضافه شدن آن، بر میزان کارایی بتن مؤثر است. اگر بخواهیم عواملی که بر کارایی بتن تأثیرگذارند بررسی کنیم، بهتر است به موارد ذیل بپردازیم:

- مقدار سیمان بتن

- نوع و ترکیب سیمان

- مقدار آب بتن

- نسبتهای اختلاط بتن

- اندازه سنگدانهها

- شکل سنگدانهها

- دانهبندی سنگدانهها

- بافت سطحی سنگدانهها

- مواد افزودنی در بتن

- مواد سیمانی تکمیلی

- درجه حرارت هنگام بتنریزی

بیشتر بخوانید: کارایی بتن چیست؟

۱) مقدار سیمان از عوامل موثر بر کارایی بتن

مقدار سیمان بتن بر میزان کارایی آن تأثیر زیادی دارد. در واقع هر چه مقدار سیمان بیشتر باشد، خمیر بیشتری برای پوشش دادن سطح سنگدانهها و پر کردن فضای خالی میان آنها در دسترس خواهد بود.

این امر به کاهش اصطکاک میان سنگدانهها و حرکت صاف سنگدانهها هنگام اختلاط، حمل و نقل، قرار دادن و متراکم شدن بتن کمک میکند. همچنین برای یک نسبت آب به سیمان معین، افزایش مقدار سیمان باعث افزایش مقدار آب در واحد حجم بتن نیز میشود که کارایی بتن را افزایش میدهد. بنابراین افزایش میزان سیمان، باعث افزایش کارایی بتن میگردد.

۲) نوع و ترکیب سیمان

نوع سیمان و خصوصیات آن نیز از جمله عوامل موثر بر کارایی بتن است. اگر سیمان مصرفی از نظر نسبت اختلاط یا ویژگیهای تولیدی نامناسب باشد، باعث گیرش ناگهانی به همراه آزادسازی محسوس حرارت میشود. چنین وضعیتی دائمی بوده و نمیتوان با مخلوط کردنهای بعدی آن را بهبود بخشید.

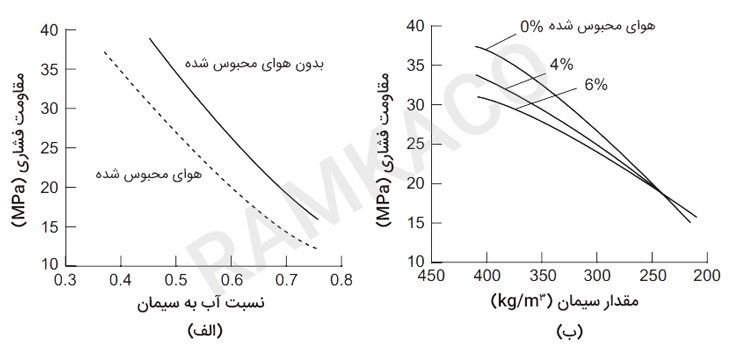

۳) مقدار آب بتن (نسبت آب به سیمان)

نسبت آب به سیمان، یکی از مهمترین عوامل موثر بر میزان کارایی بتن است. به طور کلی، نسبت آب به سیمان ۰٫۴۵ تا ۰٫۶ بدون اضافه کردن افزودنیهای دیگر برای بتن مناسب است. هر چه نسبت آب به سیمان بیشتر باشد، میزان آب در هر حجم بتن بیشتر شده و بتن کارایی بیشتری پیدا میکند. نسبت آب به سیمان بالاتر، معمولاً برای اختلاط دستی بتن استفاده میشود تا فرآیند اختلاط آسانتر گردد.

این در حالی است که در اختلاطهای ماشینی یا اختلاطهایی که با میکسر انجام میشود، میتوان نسبت آب به سیمان را کاهش داد.

این روش تعمیم یافته استفاده از مقدار آب در حجم بتن، فقط برای مخلوطهای اسمی استفاده شده و برای بتن مخلوط طراحی شده، مقاومت و دوام بتن از اهمیت بالایی برخوردار است. بتن طراحی شده معمولاً از نسبت آب به سیمان کم استفاده میکند تا مقاومت و دوام مطلوب بتن حاصل شود.

۴) نسبتهای اختلاط بتن

نسبت اختلاط بتن به معنای نسبت سنگدانههای ریز و سنگدانههای درشت بوده و مقدار سیمان را میتوان به عنوان نسبت سیمان سنگدانه بتن نامید.

هر چه سیمان بیشتر استفاده شود، بتن غنیتر شده و سنگدانهها روانکاری مناسبی برای جابهجایی یا جریان خواهند داشت. این در حالی است که مقدار کم سیمان، باعث میشود خمیر کمتری برای سنگدانهها در دسترس قرار گیرد و تحرک سنگدانهها محدود شود.

۵) اندازه و ابعاد سنگدانهها

میزان سطح سنگدانهها به اندازه و ابعاد آنها وابسته است. برای حجم واحدی از سنگدانهها با اندازه و ابعاد بزرگ، مساحت سطح در مقایسه با همان حجم سنگدانه با اندازههای کوچک کمتر است.

هنگامی که سطح سنگدانه بیشتر باشد، نیاز به مقدار سیمان افزایش مییابد تا کل سطح سنگدانه با خمیر پوشانده شود. در نتیجه باید از آب بیشتر برای روانکاری هر سنگدانه استفاده کرد. از این رو، اندازههای کوچکتر سنگدانه با مقدار آب یکسان، نسبت به سنگدانههای اندازه بزرگ، کارایی کمتری دارند.

برای هر سنگدانه، تعداد زیادی دانهبندی را میتوان استفاده کرد که با حفظ حدود معقول اندازهها و یکنواختی دانهبندی، کاراییهای رضایتبخشی داشته باشند. دانهبندیهای گسسته که در آنها یک یا چند اندازه میانی حذف شدهاند، باید پیش از تأیید نهایی تحت شرایط کار کارگاهی مورد ارزیابی قرار گیرند.

۶) شکل سنگدانهها

شکل سنگدانهها نیز از عوامل موثر بر کارایی بتن است. در واقع سنگدانههای گرد به دلیل مقاومت در برابر اصطکاک کمتر نسبت به سنگدانههای کشیده، زاویهدار و پوسته پوسته کارایی بیشتری تولید میکنند و از آنجا که سنگدانههای گرد در مقایسه با سنگدانههای دراز یا نامنظم سطح کمتری دارند، نیاز کمتری به آب برای کارایی یکسان بتن خواهند داشت.

به همین دلیل است که ماسههای رودخانهای بیشتر برای بتن ترجیح داده میشوند، زیرا شکل آنها گرد است. این در حالی است که سنگدانههای تخت، پولکی و باریک در طرح اختلاط بتن قابل قبول نیستند، زیرا نه تنها نمیتوانند به سهولت متراکم شوند، بلکه درصد خلل و فرج بالایی داشته و باعث ایجاد آب اضافی در بتن میشوند.

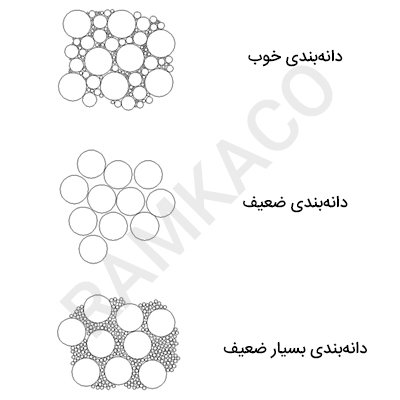

۷) دانهبندی سنگدانهها

دانهبندی سنگدانهها بیشترین تأثیر را بر میزان کارایی بتن دارد. سنگدانههای دانهبندی شده، ابعاد مختلف را با درصدهای خاص در طرح اختلاط بتن دارند. از این رو به کاهش فضای خالی در زمان اجرای بتنریزی کمک میکنند.

۸) بافت سطحی سنگدانهها

بافت سطحی مانند سطح ناصاف و سطح صاف سنگدانهها، از جمله عوامل موثر بر کارایی بتن است. با بافت خشن سنگدانهها، مساحت سطح بیشتر از سنگدانههای همحجم با بافت صاف است. بنابراین بتن با سطوح صاف، کارایی بیشتری نسبت به سنگدانههایی با بافت خشن دارد.

۹) مواد افزودنی در بتن از عوامل موثر بر کارایی بتن

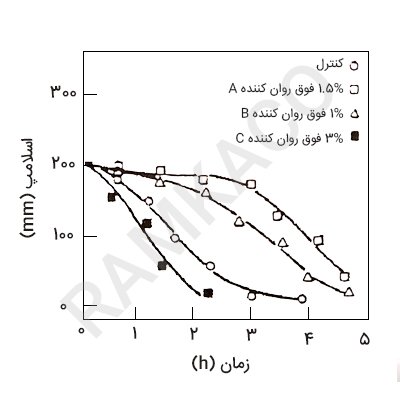

انواع مختلفی از افزودنیها در بتن برای افزایش خواص آن استفاده میشود. برخی از انواع افزودنی بتن تقویتکننده کارایی، مانند نرمکننده و فوق روان کننده بتن وجود دارند که حتی با نسبت آب به سیمان کم، کارایی بتن را بالا میبرند. این مواد، مقدار آب مورد نیاز بتن را با همان میزان اسلامپ کاهش میدهند.

برای افزایش دوام و کارایی بتن، بهتر است از افزودنیهای حباب هوا ساز بتن نیز استفاده شود. این افزودنی با ایجاد میلیاردها حباب هوای ریز، باعث افزایش کارآیی، کاهش آبانداختگی و جدایی، کاهش دانسیته و کاهش مقاومت میشود.

عمل هوازایی اجازه کاهش مقدار ماسه در بتن را تقریباً به میزان هوای ایجادشده میدهد. همچنین میتوان مقدار آب مخلوط را حدود ۲ تا ۴% به ازای هر یک درصد از هوای ایجادشده کاهش داد؛ به گونهای که نه تنها افت اسلامپ ایجاد نشود، بلکه کارایی نیز قدری بهتر گردد.

۱۰) استفاده از مواد سیمانی تکمیلی

مواد سیمانی تکمیلی، موادی هستند که همراه با سیمان برای اصلاح خواص بتن تازه استفاده میشوند. خاکستر بادی، الیاف، پودر میکروسیلیس، سیمانهای سرباره به عنوان مواد سیمانی تکمیلی استفاده میشوند. استفاده از خاکستر بادی، کارایی بتن را با کاهش میزان آب مورد نیاز برای همان درجه کارپذیری یا ارزش اسلامپ بهبود میبخشد.

استفاده از فولاد یا الیاف مصنوعی در بتن نیز کارایی بتن را کاهش میدهد، زیرا با کاهش اثر روانکنندگی خمیر سیمان، حرکت سنگدانهها سختتر میشود. کارایی بتن بر اساس مقدار دوده سیلیسی، کاهش و افزایش پیدا میکند.

استفاده از دوده سیلیسی در بتن میتواند کارایی را در صورت استفاده با نرخ جایگزینی پایین بهبود بخشد، اما زمانی که با نرخ جایگزینی بالاتر اضافه شود، میتواند کارایی را کاهش دهد.

دوده سیلیسی به عنوان کمک پمپاژ بتن در صورت استفاده از ۲ تا ۳% جرمی سیمان استفاده میشود. استفاده از سیمان سرباره نیز کارایی را بهبود میبخشد، اما تأثیر آن به ویژگیهای مخلوط بتن مورد استفاده بستگی دارد.

۱۱) درجه حرارت از عوامل موثر بر کارایی بتن

درجه حرارتهای غیرمعمول در ریختن و جایدهی بتن، ممکن است تغییرات نامطلوبی در خواص بتن پدید آورد. مشکلات ناشی از ریختن و جایدهی بتن در هوای سرد یا گرم قابل انتظار است و تمهیدات لازم جهت جلوگیری یا کاهش اثرات نامطلوب باید اتخاذ شود. به طور کلی ضرورت دارد دمای مخلوط بین ۱۳ تا ۲۷ درجه سانتیگراد نگه داشته شده و بتن در سنین اولیه محافظت شود.

بتن ریخته شده در دماهای پایین نسبت به بتن مشابه ریخته شده در دماهای بالا، مقاومت نهایی بالاتر و دوام بیشتری دارد. مزایای بتن ریخته شده در شرایط هوای سرد باید به همراه پیچیدگیهای آن مد نظر قرار گیرد. عموماً دمای بتن تازه ریخته شده در مقاطع نازک، نباید کمتر از ۱۳ سانتیگراد باشد، در حالی که حداقل دما برای بتن حجیم باید ۴٫۵ درجه سانتیگراد باشد.

به منظور حصول چنین دماهایی در شرایط آب و هوایی بسیار سرد، ممکن است گرم کردن آب مخلوط یا سنگدانهها ضرورت پیدا کند. البته باید به دلیل امکان افزایش آب مورد نیاز، افت اسلامپ و امکان بروز گیرش ناگهانی، از گرم کردن زیاد اجزای تشکیلدهنده اجتناب شود.

هوای گرم نیز مسائل خاصی در ساخت و بتنریزی ایجاد میکند. دماهای بالا معمولاً باعث تسریع در روند گیرش، افزایش تبخیر آب مخلوط، افزایش مقدار آب لازم برای مخلوط، کاهش مقاومت نهایی و افزایش تمایل به ترکخوردگی میشود. تأثیرات نامطلوب هوای گرم را میتوان با خنک کردن اجزای تشکیلدهندۀ بتن، حفظ دمای بتن تازه ریخته شده در محدودۀ ۱۵٫۵ تا ۲۷ درجه سانتیگراد و عمل آوری بتن بلافاصله پس از ریختن به حداقل رساند.

همانطور که گفته شد عوامل مختلفی بر میزان کارایی بتن مؤثرند؛ عواملی که هر یک از آنها میتوانند تأثیرات بالفعلی روی اجرای بتن داشته باشند.

در این مقاله از بلاگ رامکا تلاش شد ضمن بررسی کارایی بتن، عوامل موثر بر کارایی بتن نیز بررسی شود. امیدواریم با مطالعه این مقاله توانسته باشید به اطلاعات جامعی در این زمینه دست یابید. خواهشمندیم با بیان نظرات کاربردی خود در این زمینه، ما را در ارتقای کیفیت مقالات یاری کنید

منبع +

اشتراکها: 6 عامل موثر بر مقاومت بتن

اشتراکها: کارایی بتن چیست و چگونه اندازهگیری میشود؟ - صنایع شیمی ساختمان رامکا