منظور از بتن پر مقاومت، بتنی با مقاومت فشاری بیش از ۴۰ مگاپاسکال است. بتن مقاومت بالا در سالهای اخیر در پروژههای مختلفی، اعم از سازههای بلند استفاده شده است. نسبت آب به سیمان در این بتنها از 0.25 برای مقاومت بیش از 80 مگاپاسکال در سن 56 روز تا 0.4 برای بعضی بتنها در سن 28 روز متغیر است. در این مقاله از بلاگ رامکا درصدد هستیم ضمن تبیین مفهوم بتن با مقاومت بالا، طرح اختلاط، روش تولید، خواص و انواع بتنهای تولید شده با مقاومت بالا را بیان کنیم. پس تا انتها همراه ما باشید.

بتن پر مقاومت (HSC)

بتن با مقاومت بالا یا بتن پر مقاومت یکی از انواع بتن است که با سنگدانههای معمولی ساخته شده و مقاومت فشاری آن بیش از 40 مگاپاسکال است. به طور کلی، دو بحث از این تعریف منتج میشود:

- مقاومت بتن معمولی، بین 21 مگاپاسکال تا ۴۰ مگاپاسکال است. برای تولید بتنی با مقاومت بیش از 40 مگاپاسکال، لازم است کنترل کیفیت دقیقتر و دقت بیشتر در انتخاب مصالح و نسبتهای آن (روان کنندهها، مواد افزودنی معدنی، نوع و اندازه سنگدانهها و…) انجام شود. از این رو برای تمایز این نوع بتنها – که مقاومت فشاری بیش از ۴۰ مگاپاسکال دارند – در مقایسه با بتنهای معمولی، آنها را بتنهای پر مقاومت مینامند.

- مطالعات آزمایشگاهی نشان میدهد در بسیاری از موارد، خصوصیات و ساختار میکروسکوپی بتن با مقاومت بیش از 40 مگاپاسکال با بتن معمولی متفاوت است. از آنجا که در بتن معمولی، مقاومت فشاری اساس طراحی بتن است (رابطه تجربی تخمین مدول ارتجاعی از روی مقاومت فشاری)، لذا طراح باید برای طرح بتنهای با مقاومت بیش از 40 مگاپاسکال، شیوه مخصوصی به کار گیرد.

مزایا و کاربرد بتن پرمقاومت

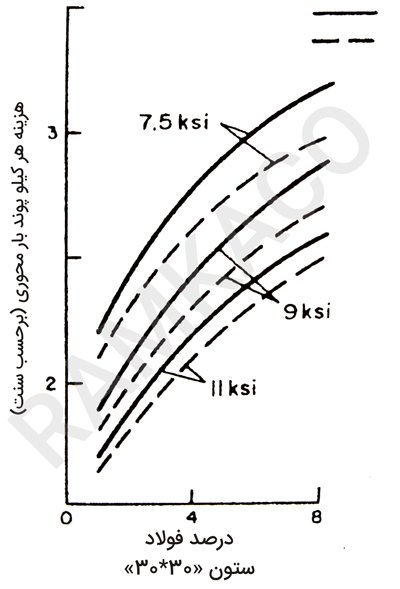

شکل زیر نشان میدهد اقتصادیترین راه برای ساخت ستونهای ساختمانهای بلند، استفاده از روشی است که در آن حداقل مقدار ممکن فولاد مصرفشده و حداکثر مقاومت ممکن نیز به دست آید. مزیت اقتصادی استفاده از بتن با مقاومت برای ستونها و دیوارهای برشی در بسیاری از سازههای ساخته شده در شیکاگو، نیویورک، هوستون و دیگر شهرهای آمریکا به اثبات رسیده است.

در ایالات متحده در مدت ۲۰ سال گذشته، عموماً از بتن با مقاومت برای ساخت سازههای بتن آرمه ۳۰ طبقه به بالا استفاده شده است. در یک سوم ارتفاع بالایی ساختمان، ستونها با بتن معمولی (۴۰۰۰ – ۵۰۰۰ پوند بر اینچ مربع) ساخته میشوند، اما چنانچه در پایین ساختمان ستونها با بتن معمولی ساخته شوند، ابعاد ستونها بسیار بزرگ خواهد شد.

مهندسان و معمارانی که در نیویورک در زمینه طراحی ساختمانهای بلند فعالیت دارند، معتقدند انتخاب قاب بتن آرمه در مقایسه با قابهای فولادی در سازههای بلند فقط به دلیل مسائل اقتصادی نیست، بلکه سرعت عملیات ساخت ساختمانهای بتن آرمه بیش از قابهای فولادی است.

تا ۱۰ سال پیش در مانهاتن، تمام ساختمانهای اداری با قاب فولادی ساخته میشدند، اما در سالهای اخیر ۲۵% از تمام ساختمانهای اداری با قابهای بتنی ساخته شدهاند.

در صنعت بتنهای پیشساخته و پیشتنیده، استفاده از بتن با مقاومت زیاد سبب شده سرعت قالببرداری سریعتر شده، میزان تولید افزایش یافته و اتلاف محصولات در هنگام حمل و انتقال کاهش یابد. به دلیل پایین بودن میزان نفوذپذیری بتن HSC، میتوان از آن در مواردی که دوام بتن در مقابل سایش، فرسایش و تهاجم اهمیت دارد، استفاده کرد.

طرح اختلاط بتن پرمقاومت

مهمترین عاملی که میزان مقاومت HSC را تعیین میکند، تخلخل در سه فاز بتن (سنگدانهها، خمیر سیمان و ناحیه انتقال ) است. در مقاله مقاومت بتن، خصوصیات مصالح مصرفی در بتن، نسبتهای اختلاط و تراکم بتن تازه – که در تخلخل خمیر سیمان و ناحیه انتقال مؤثرند – شرح داده شد. در صورتی که کارایی بتن مناسب باشد، به نظر میرسد نسبت آب به سیمان، تعیینکننده میزان تخلخل خمیر سیمان هیدراته شده و ناحیه انتقال باشد. همچنین، در نسبتهای آب به سیمان کم مشاهده شده که با کمی کاهش نسبت آب به سیمان، مقاومت زیادی میتوان کسب نمود.

برای مثال، نتایج حاصل از تحقیقات نشان میدهد با نسبت آب به سیمان ۰٫۳۸، ۰٫۳۶ و ۰٫۳۴ میتوان به ترتیب به مقاومتهای فشاری ۴۰ و ۵۲ و ۶۰ مگاپاسکال دست یافت. با این وجود، با کاهش نسبت آب به سیمان، متراکم کردن بتن تازه مشکل میشود. برای تولید بتن با مقاومت زیاد، اثر متضاد نسبت آب به سیمان روی قوام و مقاومت بتن، نمیتواند بدون استفاده از مواد افزودنی کاهنده آب یا انواع روان کننده بتن هماهنگ شود. به همین دلیل در ۱۰ سال اخیر، استفاده از مواد فوق روان کننده بتن نقش بسزایی در تولید بتن HSC داشته است.

در حقیقت، بدون وجود کارایی فوقالعاده مناسب که با استفاده از فوق روان کنندهها به دست میآید، عملاً تولید اعضای پرفولاد با بتن با مقاومت فوق زیاد (بیش از 70 مگاپاسکال و نسبت آب به سیمان ۰٫۳) غیرممکن است. همانطور که در مقاله مقاومت بتن شرح داده شد، ناحیه انتقال ضعیفترین قسمت در بتن با وزن معمولی و ساخته شده با سنگدانههای مقاوم با حداکثر اندازه 12 میلیمتر تا 20 میلیمتر و نسبت آب به سیمان بین ۰٫۴ تا ۰٫۷ است.

به ازای یک نسبت آب به سیمان معین با کاهش حداکثر اندازه سنگدانههای درشت، میتوان مقاومت بتن را به میزان زیادی افزایش داد، زیرا بر اثر این کار، مقاومت ناحیه انتقال بهبود مییابد. بنابراین در طرح اختلاط بتن با مقاومت زیاد، معمولاً حداکثر اندازه سنگدانهها را ۱۹ میلیمتر یا کمتر در نظر میگیرند.

در صورت نیاز به نسبت آب به سیمان کمتر و استفاده از سنگدانههای با اندازه کوچک، مقدار سیمان مصرفی به بیش از ۳۸۵ کیلوگرم بر متر مکعب افزایش مییابد. در این زمینه بررسیهایی در مورد استفاده از ۶۰۰ کیلوگرم بر متر مکعب سیمان یا حتی بیشتر از این به عمل آمده است، ولی بهتر است از این کار اجتناب شود.

با افزایش نسبت سیمان به بتن، به حدی میرسیم که با افزایش مقدار سیمان، مقاومت بتن افزایش پیدا نمیکند. دلیل این امر، ناهمگنی ذاتی خمیر سیمان پرتلند هیدراته شده و وجود بلورهای بزرگ هیدروکسید کلسیم است که سبب ضعیف شدن قسمتهایی از بتن تحت تنش میشود. بنابراین قسمتهای ناهمگن و ضعیف در ناحیه انتقال، به دلیل وجود ترکهای مویی، حتی قبل از اعمال بار خارجی نیز آسیبپذیرند.

این ترکها به دلیل تنشهای ناشی از جمعشدگی حرارتی یا جمعشدگی ناشی از خشک شدن و همچنین بر اثر اختلاف پاسخ ارتجاعی خمیر سیمان با پاسخ ارتجاعی سنگدانهها به وجود میآیند. باید توجه داشت افزایش مقدار سیمان به معنی افزایش هزینه، حرارت هیدراتاسیون و جمعشدگی ناشی از خشک شدن بتن است.

هر گاه ناهمگنیِ سیمان پرتلند هیدراته عامل محدودکننده مقاومت بتن باشد، میتوان با تغییر ساختار میکروسکوپی، اجزای مسبب ناهمگنی را کاهش داد یا آنها را حذف کرد. در مورد محصولات سیمانی، روش مؤثر و عملی برای این کار، استفاده از مواد پوزولانی مانند میکروسیلیس و خاکستر بادی در مخلوط بتن است.

همانطور که پیش از این شرح داده شده، مواد افزودنی پوزولانی مانند خاکستر بادی با هیدروکسید کلسیم واکنش داده و محصولاتی تولید میکنند که خصوصیت و ترکیب آنها همانند محصولات هیدراتاسیون سیمان پرتلند است. همچنین، واکنش پوزولانی با کاهش منافذ بزرگ همراه است که این امر، اثر مهمی در افزایش مقاومت بتن دارد.

استفاده از پوزولان فقط باعث همگنی محصولات هیدراتاسیون و کاهش هزینهها به علت جایگزینی سیمان با پوزولان نمیشود، بلکه اثر مهمتر آن، کاهش حرارت هیدراتاسیون است. در بتن با مقاومت زیاد به علت استفاده از مقدار زیاد سیمان در اعضای بزرگ سازه، امکان ترکخوردگی حرارتی وجود دارد. در نتیجه در بعضی موارد، جایگزین نمودن قسمتی از سیمان با پوزولان، میتواند ریسک ترکخوردگی حرارتی را کاهش دهد.

در مواردی که خاکستر بادی نوع F، جایگزین بخشی از سیمان پرتلند شود و با یک نسبت معین آب به سیمان از آن بتن ساخته شده و در دمای معمولی عمل آورده شود، ممکن است مقاومتهای ۳ و ۷ روزه آن کاهش یابد و این کاهش مستقیماً با مقدار پوزولان در کل مصالح سیمانی (پوزولان + سیمان) نسبت مستقیم دارد. با این وجود، روند کسب مقاومت بتن حاوی خاکستر بادی از نوع C یا سرباره در ۷ روز اول هیدراتاسیون، بسیار قابل توجه است.

پوزولانهای بسیار فعال مانند دوده سیلیسی متراکم با پوسته برنج، در ۳ روز اول نقش بسزایی در روند کسب مقاومت دارند. البته در شرایطی که از واکنشهای تسریع شده هیدراتاسیون مانند عملآوری اعضای بتنی پیشساخته بخار استفاده شود، اختلاف در فعالیت پوزولانی تأثیر چندانی در روند کسب مقاومت محصولات نخواهد داشت.

کاملاً واضح است اگر به جای سیمان، قسمتی از سنگدانههای ریز با پوزولان جایگزین گردد، بتن در سنین اولیه مقاومت کمی نخواهد داشت. در حقیقت، جایگزینی قسمتی از ماسه با خاکستر بادی یا سرباره سبب افزایش قابل ملاحظهای در مقاومت بتن در سنین اولیه آن میشود، به شرطی که مقدار آب مورد نیاز در مخلوط بتن اضافه نشود.

توجه به این نکته مهم است که استفاده از این روش، صرفه اقتصادی ندارد و احتمال خطر ترکخوردگی حرارتی را در اعضای بزرگ کاهش نمیدهد، زیرا مقدار سیمان کاهش نیافته است؛ اما با این وجود این کار روش مناسبی برای افزایش مقاومت بتن در سنین اولیه است. طبق گزارشهای منتشر شده، هر دو روش جایگزین کردن قسمتی از سیمان و ماسه با پوزولان، یک مزیت محسوب میگردد.

بیشتر بخوانید: طرح اختلاط بتن C40

نمونه جدول طرح اختلاط بتن پر مقاومت

در جدول زیر، اصول مهم تولید بتن با مقاومت زیاد با مقایسه ۳ مخلوط بتن ارائه شده است. اختلاف مهم بین بتنهای مصرف شده در ساختمان برج آب و برج تجاری تگزاس، در مقدار مصرف سیمان بیشتر در ساختمان برج آب و جایگزینی ۱۰% وزنی خاکستر بادی نوع F به جای سیمان در بتن آن است، در حالی که در ساختمان برج تجاری، میزان سیمان مصرفی کمتر است و از ۲۰% خاکستر بادی نوع C در مخلوط بتن استفاده شده است.

نمونههای هر دو بتن که در شرایط آزمایشگاهی عملآوری شدهاند، دارای اسلامپ ۱۱۳ میلیمتر و مقاومت فشاری ۶۵- ۶۷ مگاپاسکال در سن ۲۸ روزه بودهاند. میانگین مقاومت ۱۳۹ نمونه بتن در برج تجاری تگزاس ۵۶ مگاپاسکال بوده است که نزدیک به مقاومت میانگین توصیه شده در آییننامه ACI 318 است. چنانچه شرایط کارگاه ایدهآل باشد، مقاومت بتن پرمقاومت، حدود ۹۰% مقاومت نمونههای عملآوری شده در آزمایشگاه خواهد بود.

مخلوط بتن با مقاومت بسیار زیاد در کارگاههای مختلف ایالات متحده آمریکا و کانادا ساخته شده و تحت آزمایش قرار گرفته است. به علت استفاده از پوزولانهای بسیار فعال نظیر دوده سیلیسی، مقدار زیاد سیمان و نسبت آب به سیمان بسیار کم -که با استفاده از مقادیر زیاد فوق روان کنندهها امکانپذیر شده است – نتایج مقاومت فشاری ۲۸ و ۱۲۰ روزه بتن با مقاومت بسیار زیاد به ترتیب برابر با ۱۱۰ مگاپاسکال و 125 مگاپاسکال بوده است.

| مصالح | ساختمان برج آب شیکاگو (1975) | ساختمان برج تجاری تگزاس هوستون (1980) | مخلوطهای آزمایشی برای بتن با مقاومت بسیار زیاد (1984) |

| سیمان نوع I | 846 | 658 | 1000 |

| پوزولان | |||

| خاکستر بادی نوع F | 100 | – | – |

| خاکستر بادی نوع C | – | 167 | – |

| دوده سیلیسی | – | – | 200 |

| سنگ شکسته | |||

| حداکثر سه چهارم اینچ | – | 1923 | – |

| حداکثر پنج هشتم اینچ | 1800 | – | – |

| حداکثر یک دوم اینچ | – | – | 1682 |

| ماسه | 1025 | 974 | 905 |

| آب | 300 | 272 | 266 |

| افزودنیهای کاهنده آب | |||

| ASTM C 494 | |||

| نوع A | 25 | 25 | – |

| فوق روان کننده | – | – | به مقدار زیاد* |

| نسبت آب به (سیمان + پوزولان) | 0.32 | 0.33 | 0.22 |

*مقدار دقیق قید نشده است. با این وجود، مصرف یک عامل سیمانی به میزان زیاد و استفاده از میکروسیلیس ریز، مصرف روان کنندهها را تا حد زیادی اجباری میکند. استفاده از انواع افزودنی بتن به این دلیل است که نیاز به افزایش آب لازم برای مصالح ریز را کند نموده و امکان دستیابی به اسلامپهای مناسب را فراهم سازد.

افزودنیهای بتن پر مقاومت

اگرچه از مواد افزودنی فوق روان کننده بتن به منظور ساخت مخلوطهای بتن با HSC استفاده میشود، اما همانطور که در جدول بالا مشهود است، بتن با قوام زیاد (اسلامپ ۲۰۰ تا ۲۵۰ میلیمتر) و مقاومت بیش از 70 مگاپاسکال (نسبت آب به سیمان کمتر از 0.3)، با استفاده از فوق روان کننده بتن به راحتی قابل تولید است.

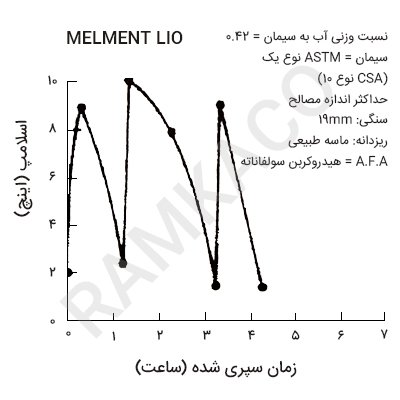

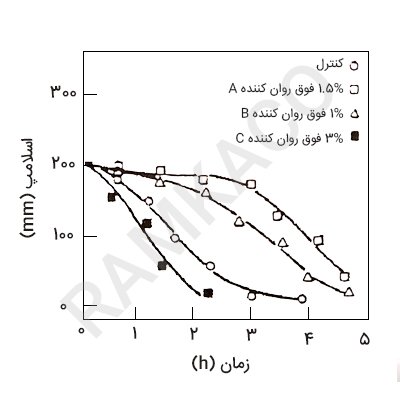

به طور کلی تجربه نشان میدهد افزودن ماده فوق روان کننده به بتن به مقدار 0.5 تا 1.5% وزن سیمان، اسلامپ بتن را از 50 میلیمتر تا ۷۵ به مقدار قابل توجه ۲۰۰ تا ۲۵۰ میلیمتر افزایش میدهد. با این وجود این قوام زیاد بتن، پس از ۳۰ تا ۶۰ دقیقه به حالت اولیه خود باز میگردد.

در مواردی که میان زمان اختلاط و ریختن بتن اختلاف کمی وجود داشته باشد، کاهش سریع اسلامپ مشکلی ایجاد نمیکند. از سوی دیگر در صنعت بتن پیشساخته، کم بودن کارایی بتن بلافاصله بعد از بتنریزی، یک مزیت محسوب میشود، زیرا در این حالت میتوان عمل آوری بتن با بخار را حذف کرد.

در صنعت بتن آماده، کاهش سریع کارایی میتواند مشکلی جدی محسوب شود. دو راهحل برای این مشکل وجود دارد. پژوهشگران نشان دادهاند اگر افزودن ماده فوق روان کننده چندین مرتبه تکرار شود، افزایش اسلامپ بتنِ بسیار روان شده برای چندین ساعت امکانپذیر است.

افزودن فوق روان کننده برای دومین یا سومین بار جهت جبران افت اسلامپ، ممکن است موجب جداشدگی سنگدانهها شود که باید در این مورد دقت لازم صورت گیرد. در روش دوم، ترکیب ماده فوق روان کننده با ماده کندگیر کننده یا دیرگیر بتن اصلاح میشود و بدینترتیب قوام برای مدت ۲ تا ۳ ساعت ثابت باقی میماند. استفاده از فوق روان کنندههای بتن با خاصیت کاهش اسلامپ به میزان کم، در صنعت بتن آماده در مناطق گرم مرسوم شده است.

خواص بتن پر مقاومت

کارایی

مخلوطهای بتن پر مقاومتی که حاوی مقدار زیادی مصالح ریزدانه، چون سیمان و پوزولان بوده و با نسبت کم آب به سیمان و ماده افزودنی روان کننده معمولی ساخته شوند، در مراحل اولیه مخلوطهایی چسبنده و سخت هستند. بتنریزی و تراکم مخلوطهای با اسلامپ صفر بسیار مشکل است، اما استفاده از فوق روان کننده بتن این مشکل را حل کرده و در حال حاضر امکان تولید بتن با قوام زیاد وجود دارد. همچنین پمپاژ یا استفاده از شوت بلند برای انتقال بتن، بدون احتمال خطر جداشدگی سنگدانه، حتی در نسبت آب به سیمان بسیار کم 0.3 به راحتی امکانپذیر است.

مقاومت

امروزه انواع بتن با مقاومت بالا 55 تا 120 مگاپاسکال در سن ۲۸ روزگی، در مناطق شیکاگو، هوستون و نیویورک در مقیاس صنعتی تولید میشود. نکته قابل توجه در مورد مقاومت، ظرفیت بتنهای با مقاومت زیاد برای کسب مقاومت سریع بدون استفاده از عملآوری با بخار است. بتنهای استفاده شده در ساختمان برج آب شیکاگو و برج تجاری هوستون با عمل آوری بتن معمولی، در مدت ۲۴ ساعت به مقاومت ۲۰ تا ۲۷ مگاپاسکال رسیدهاند.

مخلوط بتن با مقاومت بسیار زیاد، در مدت ۱۲ ساعت ۴۲ مگاپاسکال و در مدت ۲۴ ساعت ۶۴ مگاپاسکال مقاومت کسب میکند. در این صورت است که ارزش بتنهای با مقاومت بسیار زیاد در صنعت بتن پیشساخته و پیشتنیده مسلم میگردد.

سایر مشخصات

بر اساس اصول طراحی مخلوطهای بتن با مقاومت زیاد، کسب مقاومت زیاد بتن با کاهش تخلخل و ناهمگنی و ترکهای مویین در خمیر سیمان و ناحیه انتقال امکانپذیر است. از آنجا که تعدد ترکهای مویین در بتن معمولی، مبنای رفتار تنش – کرنش، خزش و گسیختگی آن است، لذا درک علت رفتار متفاوت بتن HSC – که ناشی از کاهش تعداد و اندازه ترکها در آن است – مشکل نیست.

مطالعات آزمایشگاهی انجام شده در دانشگاه کرنل در مورد افزایش ترکخوردگی در بتنهای با مقاومت فشاری تکمحوری، حدود ۳۰- ۷۵ مگاپاسکال نشان داده شده است که: بتن با مقاومت زیاد در مقایسه با بتن معمولی، بیشتر شبیه مصالح همگن رفتار میکند و شیب منحنیهای تنش – کرنش در آن، نسبت به بتن معمولی بیشتر است و رفتار آن تا نسبتهای تنش – مقاومت بیشتری در مقایسه با بتنهای با مقاومت معمولی خطی است، زیرا مقدار و روند افزایش ترکهای مویین در ناحیه انتقال کمتر است.

بنابراین بتن با مقاومت بالا، در هنگام گسیختگی، تردی بیشتر و انبساط حجمی کمتری از خود نشان میدهد. مشخص شده است اینگونه بتنها تا نسبتهای بالاتری از تنش و مقاومت قابل بارگذاری هستند، بدون آنکه مکانیزم خودانتشاری در آنها شروع شده و منجر به شکست گسیختگی شود. به عبارت دیگر، درصد مقاومت باربری دراز مدت نسبت به مقاومت کوتاهمدتشان بیش از بتنهای معمولی است.

میزان ترکهای میکروسکوپی در بتنهای با مقاومت زیاد، مربوط به جمعشدگی و بارگذاری کوتاهمدت آنها است و میزان بار قابل تحمل آنها، به طور قابل ملاحظهای از بتن با مقاومت معمولی کمتر است. با در نظر گرفتن موارد فوق، مسلم است که بتنهایی با مقاومت زیاد (fc از ۴۰ تا ۶۰ مگاپاسکال) اصولاً رفتاری متفاوت با بتن معمولی دارند.

بر این اساس، بسیاری از مواردی که در آییننامهها در مورد بتن معمولی ذکر شده، باید برای بتن با مقاومت زیاد تغییر یابد؛ برای مثال، به جای رابطه ذکر شده در ACl برای محاسبه مدول ارتجاعی استاتیکی بتن معمولی از روی مقاومت فشاری ۲۸ روزه آن (پایداری ابعادی بتن)، باید از رابطه زیر – که برای بتن HSC مناسب است – استفاده شود.

Ec = 40/000 (f´c)-2 + (1×106) psi

در ضمن توصیه میگردد مقاومت خمشی آنها از رابطه زیر محاسبه شود:

Fr = 11.7 (f´c)-2

یاماموتو و کوبا یاشی (Yamamoto & Kobayashi) برای تخمین مقاومت کششی برزیلی بتن با مقاومت 40 تا ۱۰۰ مگاپاسکال، رابطه زیر را ارائه دادهاند :

Fr = 0.06 f´c + 0.8 Mpa

شایان ذکر است مقادیر آزمایشگاهی به دست آمده برای مدول ارتجاعی استاتیکی فشاری، برای سه مخلوط بتن – که از چپ به راست در جدول قبل نشان داده شده است – به ترتیب برابر ۵٫۴، ۵٫۷ و ۶٫۲۵ (106 Psi×) است. کرنشهای ناشی از جمعشدگی و خزش در سن یکسالگی بتن با مقاومت بسیار زیادی که با استفاده از دوده سیلیسی و فوق روان کننده ساخته شده است، مطابق استاندارد ۵۱۲ ASTM C اندازهگیری شده و به ترتیب برابر با ۳۱۵ و ۱۰-۶×۴۸۰ به دست آمده است.

میزان بار اعمال شده در این آزمایش، ۱۷ مگاپاسکال پس از ۲۸ روز عملآوری اعمال گردیده است. این اطلاعات منطقی به نظر میرسند، زیرا مدول ارتجاعی زیاد، تخلخل کم و ترک مویی کمتر در این نوع بتنها، چنین نتایجی را ایجاب میکند.

دوام

بسیاری از پژوهشگران، نفوذپذیری کم بتن HSC را عامل دوام عالی آن در مقابل عوامل مخرب فیزیکی و شیمیایی میدانند. تا به حال، کاربرد صنعتی بتن با مقاومت زیاد برای سازههایی بوده که در شرایط سیکلهای یخزدن – آبشدن قرار نمیگرفتند.

بتنهای حاوی فوق روان کننده، معمولاً بیش از بتن معمولی از فقدان حبابهای هوا و فضاهای خالیِ افزایش یافته دچار مشکل میشوند. با این وجود، گرچه اندازه فضاهای خالی بتنهای حاوی فوق روان کننده از 200μm تجاوز میکند، اما دوام آنها در برابر یخزدن – آبشدن که بر اساس استاندارد ۶۶۶ ASTM C آزمایش شدهاند، کمتر از بتن معمولی نبوده و نتایج آزمایشها قابل قبول هستند.

نتایج آزمایشهای مختلف دوام روی بتن با مقاومت بسیار زیاد، بر اساس گزارش ولسیفر، در جدول قبل ارائه شده و خلاصه آن به شرح ذیل است:

با تولید حباب هوا به میزان ۶٫۷%، مقاومت فشاری بتن پس از ۳۰۰ سیکل یخزدن و آبشدن به ۷۵ مگاپاسکال کاهش یافته (مطابق استاندارد ۶۶۶ ASTM C) و انبساط، کاهش وزن و ضریب دوام آنها به ترتیب ۰٫۰۰۸، ۰٫۱۳ و ۹۷% بوده است. نتایج آزمایش مقاومت آن در برابر سایش با استفاده از دستگاه دیسک گردان (۷۷۹ ASTM C) پس از ۶۰ دقیقه سایش نشان میدهد مقدار میانگین عمق سایش برابر با ۱٫۵ میلیمتر است.

اندازهگیری میزان پوستهشدن در آزمایش یخبندان با مواد یخزدا (۶۷۲ ASTM C) نشان میدهد بعد از ۵۰ سیکل، هیچگونه پوسته شدنی به وجود نمیآید و پس از ۵۰۰ سیکل فقط مقدار کمی پوستهشدن به چشم میخورد.

آزمایش نفوذپذیری کلر در نمونههای با ۳ ماه سن (با ۳۶۰ کیلوگرم بر متر مکعب سیمان، ۷۶ کیلوگرم بر متر مکعب دوده سیلیسی و نسبت آب به سیمان 0.27) در محلول ۳% NaCl نشان میدهد مقدار یون کلر جذب شده ۰٫۰۰۳ بوده است، این مقدار برای نمونه بتن کنترل با ۳۸۵ کیلوگرم بر متر مکعب سیمان، نسبت آب به سیمان 0.38 و بدون پوزولان 0.028 بوده است.

اما نمونههایی که در معرض فشار آب برابر با 4 مگاپاسکال قرار داشتهاند، عملاً نفوذناپذیر بودهاند. در بتن با مقاومت بالا (۷۰ مگاپاسکال یا بیشتر)، میزان عبور جریان الکتریکی از نمونه در مدت ۶ ساعت، مطابق آزمایش استاندارد ۸۳-۲۷۷AASHTO T، حدود ۱۰۰ تا ۱۰۰۰ کولن بوده است که در نتیجه، این بتن به عنوان بتن با نفوذپذیری بسیار کم شناخته میشود.

در سازههای با مقاومت زیاد، به علت مقدار سیمان زیاد آنها، ترکخوردگی حرارتی میتواند موجب مشکلات دوام شود. مطابق با استاندارد کمیته ۳۶۳ ACI، افزایش درجه حرارت برای هر ۱۰۰ کیلوگرم بر متر مکعب سیمان، حدود ۱۰ الی ۱۴ درجه سانتیگراد است. مطالعات اخیر نشان میدهد در مرکز یک مکعب بتنی، به ابعاد ۱۲۲۰ میلیمتر، با ۵۶۰ کیلوگرم بر متر مکعب سیمان، افزایش درجه حرارت ۵۴ درجه سانتیگراد بوده است.

به نظر میرسد بتن HSC حاوی فوق روان کننده و مقدار زیادی سیمان و پوزولان با کیفیت خوب، در شرایطی که معیار اصلی، نفوذپذیری و دوام – و نه مقاومت – باشد، از توانایی بالقوهای برخوردار است. اینگونه بتنها در کف کارخانجات صنایع شیمیایی، صنایع غذایی و عرشه پلهایی که در معرض شرایط سخت فیزیکی و شیمیایی واقعند، کاربرد دارند.

کاربردهای بتن پر مقاومت

تا کنون بیشترین استفاده از بتن با مقاومت زیاد در ایالات متحده، محدود به مناطق شیکاگو، نیویورک و هوستون بوده است. از شروع سال ۱۹۶۵، پس از ساخت بتن با مقاومت ۵۲ مگاپاسکال برای ستونهای برج کناره دریاچه در منطقه شیکاگو، بیش از ۴۰ ساختمان بلند ساخته شده است. از سال ۱۹۷۲، برای ساخت ساختمانهای تجاری بیش از ۵۰ طبقه، استفاده از بتن با مقاومت 60 مگاپاسکال عمومیت یافته است.

میتوان ادعا کرد با استفاده از مقاومت زیاد میتوان ابعاد ستونها را به حداقل رساند و در نتیجه، زیبایی آنها را نیز تأمین کرد. 28 طبقه پایینِ برج آب ۷۹ طبقه، شامل ستونهایی با بتن با مقاومت ۹۰۰۰ پوند بر اینچ مربع است. در سال ۱۹۸۲، از بتن با مقاومت 100 مگاپاسکال در ساختمان تجاری شیکاگو استفاده شد. در سال ۱۹۸۹ ستونهای شش طبقه اول یک برج در شیکاگو، با بتن به مقاومت 96 مگاپاسکال حاوی دوده سیلیسی ساخته شد.

این پروژه دارای یک ستون آزمایشی ساخته شده با بتن به مقاومت 117 مگاپاسکال بود. ساختمان پلازا در تورنتو و ساختمان یونیون اسکویر در سیاتل، به ترتیب دارای اعضای بتن آرمه با مقاومت ۹۵ مگاپاسکال و ۱۲۰ مگاپاسکال میباشند. در سال ۱۹۷۹، ساختمان ۵۳ طبقه هتل پالاس در نیویورک اولین سازهای بود که در ساخت آن از بتن با مقاومت زیاد (۸۰۰۰ پوند بر اینچ مربع) استفاده گردید.

از این بتن برای کاهش اندازه ستونها استفاده میشود. پیش از ساخت این ساختمان که در آن از قاب بتنی با دال تخت استفاده شد، همواره در ساختمانهای بیش از ۳۵ طبقه نیویورک، از قابهای سازهای فولادی استفاده میشد.

از بتن با مقاومت ۸۰۰۰ پوند بر اینچ مربع با فوق روان کننده، در ساختمان ۴۶ طبقهای در خیابان پارک استفاده شد. این ساختمان، دارای هسته بتنی صلب و قاب بتن آرمه از نوع تیر و شاهتیر بود. از بتن با مقاومت زیاد، برای ساخت هسته و ستونهای با قطر ۴۶ اینچ استفاده گردید. قاب بتنی ساختمان ۳۸ طبقه خیابان با استفاده از بتن با مقاومت ۸۵۰۰ پوند بر اینچ مربع، همراه با فوق روان کننده، به منظور کاهش اندازه ستونها ساخته شد.

ساختمان ۷۵ طبقه تجاری تگزاس در هوستون، در سال ۱۹۸۰ ساخته شده و در آن ۹۴۰۰۰ یارد مکعب بتن مصرف شده که ۳۵% آن بتن با مقاومت بالا بوده است. کوک توجیه اقتصادی و انعطافپذیری بتن با مقاومت زیاد را به شرح زیر بیان کرده است:

برای ساخت پی گسترده ساختمان فوق، نیاز به ۱۵۲۰۰ یارد مکعب بتن با مقاومت ۴۰ مگاپاسکال بود. پیمانکار سازنده این پی طی دو نوبت بتنریزی، ابتدا ۸۳۰۰ یارد مکعب بتن را در مدت ۱۵ ساعت و بعد از دو هفته ۶۹۰۰ یارد مکعب بتن را در مدت ۱۱ ساعت اجرا نمود. برای ساخت قاب بتنی، دیوارهای برشی، ستونها و تیرها تا طبقه هشتم از بتن 52 مگاپاسکال، از طبقه هشتم تا سیام از بتن 40 مگاپاسکال، از طبقه سیام تا شصتم از بتن 34 مگاپاسکال و از طبقه شصتم تا پشتبام از بتن 28 مگاپاسکال استفاده شده است.

همانطور که قبلاً اشاره شد، مزیت استفاده از بتن HSC، میزان حرارت هیدراتاسیون نسبتاً کم به ازای مقاومت واحد است. بنابراین در این نوع بتنها، احتمال ترکخوردگی حرارتی کاهش مییابد. در سازه پل پورن جدید در سوئد، برای اولین بار جهت کاهش حرارت هیدراتاسیون از دوده سیلیسی متراکم، برای ساخت بتن با مقاومت زیاد استفاده شد. بر اساس نظریه ریکنه و اسونسان :

علت اصلی استفاده از دوده سیلیسی، کاهش مقدار سیمان بدون افت مقاومت است. از آنجا که حجم بتنریزی این پل زیاد بوده است، لذا کاهش مقدار سیمان اهمیت زیادی دارد. بتن با کیفیت بسیار مناسب (K50) به کار برده شده، دارای مقاومت مکعبی 50 مگاپاسکال بوده است. افزایش میزان سیمان موجب افزایش حرارت هیدراتاسیون میگردد که این امر موجب افزایش خطر ترکخوردگی میشود.

بتن ۵۰K حاوی ۳۷۰ کیلوگرم بر متر مکعب سیمان، ۳۷ کیلوگرم بر متر مکعب دوده سیلیسی، 785 کیلوگرم بر متر مکعب مصالح سنگی ریزدانه و ۲۰۵ کیلوگرم بر متر مکعب آب بوده است. در مکانهایی که با مشکل مواجه بودهاند، از مواد کند گیر کننده نیز استفاده شده است.

مقاومت میانگین ۶۲ مگاپاسکال بوده است. در اینجا به علت استفاده از دوده سیلیسی از مقدار سیمان کاسته شده و با استفاده از لولههای هوای سرد که در بتن کار گذاشته شده، دمای بتن به میزان ۱۰ تا ۱۲ درجه سانتیگراد کاهش یافته است.

مورد جالبی که هالند در خصوص استفاده از بتن با مقاومت بالا حاوی دوده سیلیسی گزارش کرده این است که وی، دوام دراز مدت سایشی – فرسایشی بتن را بررسی کرده است.

بتن الیافی حوضچه آرامش سد کینزوا پنسیلوانیا، به شدت فرسایش یافته و نیاز به بازسازی داشته است. مهندسان ارتش ایالات متحده در سال ۱۹۸۳ چندین مخلوط بتن را با انواع سنگدانه آزمایش نمودهاند. آنان با انجام آزمایشهای ابتکاری، به منظور جمعآوری اطلاعاتی در مورد فرسایش – سایش بتنهای حاوی فوق روان کننده با نسبت آب به سیمان کم و حاوی دوده سیلیسی به این نتیجه رسیدند که این بتنها فرسایش بسیار کمتری از خود نشان میدهند.

برای بازسازی سد، حدود ۲۵۰۰ یارد مکعب بتن حاوی 657Ib/yd3 سیمان تیپ ۱، 118Ib/yd3 دوده سیلیسی (۱۸% وزنی سیمان)، 1383Ib/yd3 ماسه، 1638Ib/yd3سنگ آهک شکسته و 219Ib/yd3 آب (نسبت آب به (سیمان + دوده سیلیسی)، برابر با 0.283 استفاده شده است.

اسلامپ بتن تازه، حدود 9in و مقاومت نمونههای استوانهای در سنین ۲۸ و ۹۰ روزگی، به ترتیب ۱۳۰۰۰ و ۱۵۰۰۰ پوند بر اینچ مربع بوده است. شایان ذکر است یکی از دلایل استفاده روزافزون از بتن HSC، دوام آن در برابر آب دریا و اقیانوسها است.

همانطور که گفته شد منظور از مقاومت زیاد در بتن، مقاومت 40 مگاپاسکال و بالای آن است که میزان تخلخل در سه فاز بتن آن را تعیین میکند. در این مقاله از بلاگ رامکا تلاش شد، ضمن تبیین مفهوم بتن HSC و اهمیت آن، مصالح و نسبتهای اختلاط آن و ویژگیهای این بتن بررسی شود. امیدواریم با مطالعه این مقاله توانسته باشید اطلاعات جامع و مفیدی در زمینه بتن پر مقاومت و نسبتهای اختلاط آن به دست آورید.

اشتراک ها: بتن حجیم چیست؟ طرح اختلاط، روش تولید، مزایا، خواص و کاربردها | صنایع شیمی ساختمان رامکا

اشتراک ها: نتایج مقاومت بتن: ارزیابی، تحلیل آماری و تفسیر - صنایع شیمی ساختمان رامکا

بهترین راهکارهای پیشگیری افت اسلامپ در این نوع بتن چیه؟

در بتنهای پرمقاومت چون میزان سیمان زیاد است، حرارتزایی هم زیاد است. لذا افت اسلامپ شایع است. یکی از بهترین راهکارها، خیس کردن مصالح سنگی است و اینکه بخشی از سیمان را با پوزولان جایگزین کرده و سیمان را کم کنیم.

عالی هستید مهندس موفقیت برازنده تون هست ??

سپاس از شما?در خدمت شما هستیم

سلام و عرض ادب خدمت تیم حرفه ای رامکا

برای تولید و ساخت بتن باکیفیت و مقاوم باید از چه روان کننده ای استفاده کنیم.؟ و آیا در همه تولیدات نوع روان کننده یکسان است؟

روان کنندههای پایه پلی کربوکسیلات عملکرد عالی دارند. شما میتواید از منوی فروشگاه رامکا بخش ابر روان کننده بتن، افزودنیهای کاهنده آب بر پایه کربوکسیلات را مشاهده کرده و متناسب با ویژگیهای پروژه خود بهترین محصول را انتخاب کنید.