ابر روان کننده بتن

ابر روان کننده بتن پالادیوم PALLADIUM

پر قدرت برای روان کردن بتن هنگام تخلیه در محل پروژهابر روان کننده بتن

ابر روان کننده بتن تایتان TITAN

حفظ اسلامپ طولانی، ویژه بچینگ و بتنریزی در هوای گرمابر روان کننده بتن

ابر روان کننده بتن رادون RADON

حفظ اسلامپ طولانی، ویژه بچینگ و بتنریزی در هوای گرمابر روان کننده بتن

ویژه تولید بتن در بچینگ در فصل زمستان، با حفظ اسلامپ مناسبابر روان کننده بتن

ابر روان کننده بتن فیوژن پلاس +FUSION

افزاینده مقاومت بتن و کاهنده آب قوی در مدت کمابر روان کننده بتن

ابر روان کننده بتن کوانتوم QUANTUM

کاهنده آب بسیار پر قدرت، ویژه آب به سیمان بسیار پایینابر روان کننده بتن

ابر روان کننده بتن نئون پلاس +NEON

افزایش اسلامپ بتن با نسبت آب به سیمان پایین در کوتاهمدتفوق روان کننده بتن

فوق روان کننده بتن پایتون PYTHON

افزایش روانی بتن در محل بتنریزی، ویژه لوله پمپاژ طولانیبا توجه به گستره کاربرد بتن در زندگی مدرن، آگاهی نسبت به این مخلوط سیمانی بیش از پیش افزایش یافته است. سؤالی که شاید برای شما هم پیش آمده باشد این است که: آیا علاوه بر آب، سیمان و سنگدانه امکان افزودن ماده دیگر برای رسیدن به یک استاندارد ویژه یا یک کاربرد خاص وجود دارد؟ مثلاً اگر در هنگام بتنریزی هوا بسیار گرم باشد یا حتی مالهکشی بتن به دلیل سفت بودن آن با مشکل مواجه شود، آیا مادهای وجود دارد که با حفظ دیگر خواص بتن، بتوان شرایط را برای فعالیت عمرانی آسانتر کرد؟ برای یافتن پاسخی برای این ابهامات، انواع افزودنی بتن مثل فوق روان کننده بتن و... تولید و روانه بازار شدند.

یک مشکل بتن که در هنگام اجرای عملیات نمایان میشود، غلظت بتن یا به تعبیر علمی، گرانروی و چگال بودن آن است. برای پایین آوردن غلظت و روان کردن بتن، استفاده از روان کنندهها و فوق روان کنندهها رایج است. در این بخش به شرح گروه دیگری از افزودنیهای بتن خواهیم پرداخت.

فوق روان کننده بتن SUPER PLASTICIZERS چیست؟

در دوره اخیر برای بهبود خواص بتن و کاهش ضعفهای آن، به تدریج مواد افزودنی مختلفی به صنعت بتن معرفی شده که مجهول ماندن آنها باعث ناشناخته ماندن فواید مهم این مواد و کاهش بهرهوری بتن است. استفاده درست از این مواد، نتایج دلخواه را به مصرفکنندگان میدهد. در غیر این صورت شرایط معمولی وخیمتر شده و مزایای استفاده از افزودنیهای بتن، قابل درک برای استفادهکنندگان نخواهد بود.

یکی از مشکلات اصلی بتن، گرانروی آن است. گرانروی به زبان ساده، همان غلظت بتن است. برای برطرف کردن این مشکل و سهولت در بتنریزی، افزودنی جدیدی به نام انواع روان کننده بتن و فوق روان کننده بتن به جامعه معرفی گردید که بعضاً این مواد با نام کاهنده آب بتن نیز نامگذاری شدند.

استفاده از این مواد اجباری نیست، ولی در صورت بهره بردن از این مواد در وقت و هزینه تمام شده پروژه صرفهجویی میشود. حدوداً 30% آب مخلوط سیمانی در واکنش با سیمان شرکت میکند و بقیه آب موجود مخلوط را روان میکند. حال اگر ماده افزودنی به بتن اضافه شود که میزان آب لازم را کاهش دهد، بسیاری از خواص بتن حفظ شده و قابلیتهای جدیدی را نیز کسب میکند.

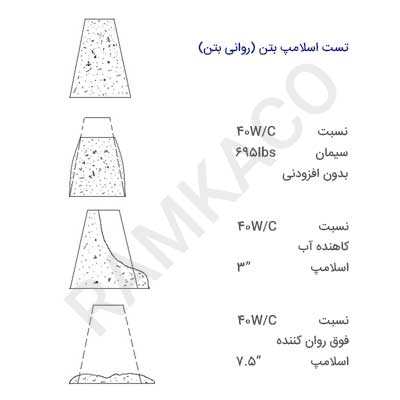

انواع فوق روان کننده، بتن سفت با اسلامپ (آزمایش اندازهگیری غلظت بتن) کم را به راحتی به بتن روان و قابل ریختن تبدیل میکند. این مواد میتواند موجب کارایی، گیرش بتن، افزایش مقاومت نهایی، محافظت سیمان بتن و کاهش انقباض و ترکخوردگی شود و بتن را از ترکخوردگی حرارتی بهبود بخشد.

با این حال، به دلیل تاریخچه نه چندان طولانی این مواد، ابهاماتی در مورد مصرف آن وجود دارد و هر روزه شاهد ترکیبات جدید و روشهای مصرف نوین برای ایجاد حداکثر بهرهوری به جامعه هدف هستیم.

شناخت رفتارشناسی فوق روان کننده بتن در هنگام اختلاط با سیمان، چه در هنگام ساخت بتن تازه و چه بتن سفت شده، امری ضروری است. اخیراً سازمانهای حفاظت محیط زیست به طور جدی وارد حوزههای بتن شدهاند، چرا که اثبات شده یکی از روشهای جلوگیری از تخریب محیط زیست، استفاده از بتن بازیافتی یا همان خرده بتن است. از این رو، استفاده از فوق روان کنندهها در ساخت چنین بتنهایی توصیه شده است.

انواع فوق روان کننده بتن

در بدو امر موادی بر پایه مونومرهای لیگنوسولفونات تولید شد و در حدود دهه 1930 میلادی به بازار معرفی گشت. این روان کنندهها همان دیرگیر بتن بود که کمک فراوانی به صنعت بتن نمود و یکی از بزرگترین مشکلات بتن را رفع کرد.

در محدوده سالهای 1960 تا 1965 میلادی، فعالان صنعت بتن، باز هم نیاز جدید در عرصه ساخت را با موادی بر پایه مونومرهای ملامین سولفونات ملامین و نفتالین برطرف کردند؛ موادی که به کاهندههای قوی آب بتن معروف شدند.

این مواد در نواحی گرمسیری کاربرد بسیاری پیدا کردند و حتی در بعضی منابع، ایران جزو مشتریان ابتدایی این مواد شناخته شده است. مواد مذکور نسبت به مواد قدیمیتر خود حبابزایی کمتری دارند و کمتر به صورت پودری و عمدتاً به صورت مایع در بازار یافت میشوند.

در نظر داشته باشید به دلیل تنوع محصولات و کاربردهای متفاوت، دستهبندی کلی وجود ندارد؛ به همین دلیل تعدادی از معروفترین انواع فوق روان کننده بتن در ذیل معرفی شده است:

- فرمالدهید ملامین سولفوناته فشرده

- فرمالدهید نفتالین سولفوناته فشرده

- آمینو اسیدها و مشتقات آنها

از اواخر دهه 70 میلادی، استفاده از نسل جدیدی از افزودنیهای شیمیایی در بخشهای مختلف صنعت بتن افزایش یافت. این افزودنیها برای افزایش اسلامپ بتن، بدون نیاز به افزایش آب یا برای کاهش قابل ملاحظه آب طرح اختلاط بدون از دست رفتن اسلامپ استفاده شدند.

این افزودنیها که به آنها نام فوق روان کننده بتن اطلاق میشود، بر پایهی ملامین، نفتالین و پلی کربوکسیلات اتر تقسیم شدهاند. الزامات مربوط به افزودنیهای تیپ F یا G استاندارد ASTM C494 و یا الزامات مربوط به افزودنیهای تیپ 1 یا 2 استاندارد ASTM C1017 را تأمین کرده و به درستی به عنوان افزودنیهای قوی کاهنده آب نیز شناخته میشوند.

برای تأمین الزامات مربوط به ASTM C494، این افزودنیها باید قادر باشند تا مقدار آب مورد نیاز را نسبت به نمونه شاهد در روانی ثابت به میزان 12% کاهش دهند. همانطور که از این الزام برمیآید، قدرت کاهندگی آب این افزودنیها بسیار بیشتر از افزودنیهای کاهنده آب است و در مقدار یکسان استفاده از این دو افزودنی، بتن حاوی افزودنی فوق روان کننده، روانی بسیار بیشتری خواهد داشت.

این افزودنیها که ابتدا در اواخر دهه 60 میلادی در آلمان و ژاپن عرضه شدند، در آغاز بر پایه ترکیبات نفتالین و ملامین سولفوتاته تغلیظ شده بودند. در آغاز دهه 80 میلادی، اقداماتی در جهت ساخت این افزودنیها بر پایه ترکیبات پلی آکریلات انجام شد.

همچنین به دلیل قیمت مناسب ترکیبات با پایه لیگنوسولفونات، تلاشهای بسیاری در زمینه تولید افزودنیهای فوق روان کننده بتن با پایه این ترکیب شیمیایی انجام شد. این تلاشها به ساخت افزودنیهایی با پایه لیگنوسولفونات اصلاح شده منجر گشت و در حال حاضر، این ترکیبات در کنار سایر ترکیبات با پایه پلی کربوکسیلات استفاده میشود.

این نگرانی منجر به توسعه محصولات جدیدی شد که توانایی حفظ کارایی بتن در مدت زمان بیشتری را داشتند. در دهه 80 میلادی افزودنیهای فوق روان کننده با خاصیت حفظ کارایی طولانی که بسته به طرح اختلاط بتن و شرایط محیطی توانایی نگه داشتن کارایی بتن تا 2 ساعت را دارا بودند، توسعه یافتند.

این پیشرفت امکان آن را فراهم کرد که به جای اضافه کردن افزودنی فوق روان کننده بتن در پای کار، این افزودنی در محل ساخت به بتن اضافه شود. این امر خود میتوانست باعث کاهش فرسودگی تراک و برطرف کردن نیاز به تجهیزات فرعی، مانند مخازن افزودنی متصل به تراک و سیستمهای توزیعکننده افزودنی در تراک شود. نتیجه تمام این پیشرفتها، افزایش استفاده از افزودنیهای فوق روان کننده در تمام زمینههای موجود در صنعت بتن بود.

ترکیبات افزودنیهای فوق روان کننده بتن

افزودنیهای فوق روان کننده بتن بر پایه ترکیبات شیمیایی مختلفی ساخته میشوند. در ادامه مهمترین ترکیبات شیمیایی استفاده شده در ساخت این افزودنیها بررسی خواهد شد.

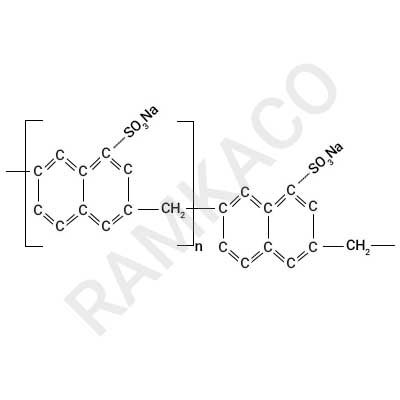

نفتالین فرمالدهید سولفوناته تغلیظ شده

این ماده از اولین مواد خامی بود که از دهه 1970 به عنوان یک عامل کاهنده آب با عملکرد گسترده در ترکیبات افزودنیها مورد استفاده قرار گرفت. این ترکیب که با عنوان پلی نفتالین سولفونات (PNS) نیز شناخته میشود، از صنایع شیمیایی به دست میآید.

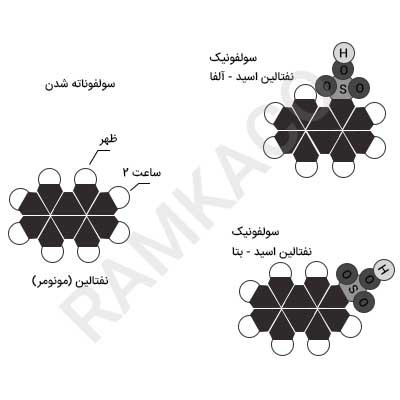

مشتقات نفت یا نفتالین زغال سنگ با استفاده از اسید سولفوریک غلیظ در دمای زیاد سولفوناته شده و سپس با فرمالدهید پلیمریزه شده و در مرحله بعد به نمکهای سدیم و کلسیم تبدیل میشود.

این پلیمرها دارای وزن مولکولی نسبتاً کمی بوده و تعداد واحدهای نفتالین سولفوناته شده آنها بین 2 تا 10 میباشد. بدین ترتیب وزن مولکولی این پلیمرها در حدود 500 تا 2500 خواهد بود.

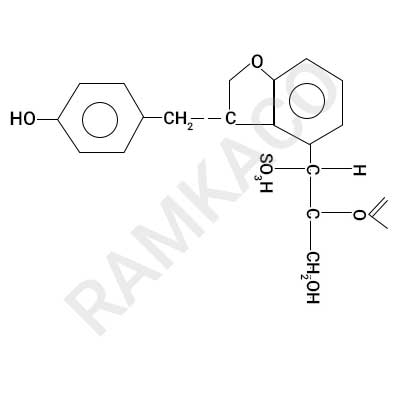

معمولاً با افزایش وزن مولکولی، خواص ایجاد شده بهتر خواهد بود. در شکل بالا نمونهای از پلیمر نفتالین فرمالدهید سولفوناته نشان داده شده است. مطابق شکل، زنجیرههای پلیمر به وسیله گروه CH2 به یکدیگر متصل شدهاند.

این زنجیره خطی بوده و امکان دوران حول گروه CH2 را دارا است. بدینترتیب، SO3Na میتواند بالا یا پایین محور این زنجیره قرار گیرد. در نفتالین فرمالدهید سولفوناته گروه سولفوناتی SO3 باید در موقعیت B روی حلقه بنزنی قرار گیرد. موقعیتهای اتصال A و B در شکل زیر نشان داده شده است. در محیط محلول، مانند لیگنوسولفونات، SO3Na به SO3- - و Na+ تجزیه میشود. بارهای منفی روی –SO3- عامل جذب شدن افزودنی روی ذرات سیمان و پراکنده کردن این ذرات از طریق نیروی دافعه الکتروستاتیک میباشد.

درصد وزنی مواد جامد محلول در آب محصولات تجاری معمولاً در حدود 25 تا 45 درصد میباشد. در این حالت افزودنی مورد نیاز در حالت محلول برای تولید بتن با ویژگیهای تقریباً تراکمپذیر و روان، در حدود 1 تا 3 درصد وزن سیمان است.

بیشتر بخوانید: تأثیر فوق روان کننده بتن بر بتن سخت شده

ملامین فرمالدهید سولفوناته تغلیظ شده

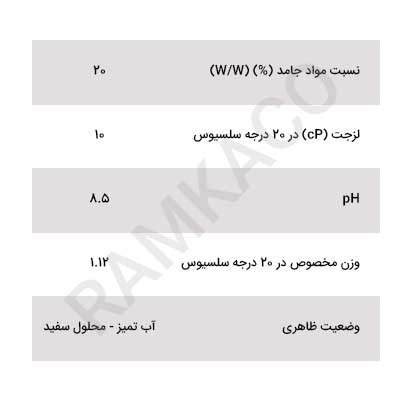

این محصول شیمیایی در ابتدا در دهه 50 میلادی به عنوان یک عامل پخشکننده در صنایع مختلف گسترش پیدا کرد، اما تا 10 سال بعد از آن هم، امکان استفاده از آن در بتن شناخته شده نبود. این ماده با استفاده از روشهای معمول رزینه شدن بر اساس فرایندهای نشان داده شده در شکل زیر تولید میشود. فرایند معمول تولید، منجر به تولید محصولی با مشخصات ارائه شده در جدول زیر میشود.

مفیدترین حالت زمانی است که وزن مولکولی متوسط حدود 30000 باشد. طول زمان پلیمریزاسیون بر وزن مولکولی مؤثر است. این ماده (ملامین فرمالدهید سولفونات) معمولاً به صورت منفرد یا در ترکیب با نفتالین فرمالدهید سولفوناته استفاده میشود.

زمانی که به طور منفرد استفاده میشود، کمترین تأثیر را روی هوای وارد شده و زمان گیرش دارد. اسیدهای هیدروکسی کربوکسیلیک در بعضی از ترکیبها وارد میشوند و باعث کاهش افت اسلامپ میگردند.

ساختار محصول نهایی، مشابه نفتالین فرمالدهید سولفوناته خواهد بود؛ جز اینکه یک حلقه ملامینی جایگزین حلقه دوتایی نفتالین شده و وزن مولکولی آن نیز بیشتر است. این ترکیبات تنها به صورت نمکهای سدیم در دسترس هستند.

لیگنوسولفوناتهای اصلاح شده

افزودنیهای با پایه لیگنوسولفونات به طور گسترده به عنوان افزودنیهای کاهنده آب استفاده میشوند. استفاده از مقادیر معمول این افزودنیها مقدار آب اختلاط را به میزان 6 تا 10 درصد کاهش میدهد. در مقادیری بیش از این، تأخیر بیشتر در زمان گیرش رخ داده و مقادیر بیشتری از حباب هوا ایجاد میشود و به همین دلیل است که نمیتوان از این افزودنیها به عنوان افزودنیهای فوق روان کننده استفاده کرد. به دلیل هزینه کم استفاده از افزودنیهای با پایه لیگنوسولفونات، همواره تمایل به ساخت افزودنیهای فوق روان کننده با پایه این ترکیبات شیمیایی وجود داشته است.

لیگنوسولفوناتها ترکیباتی هستند که از سولفوناتاسیون مولکول لیگنین (که یک پلیمر بزرگ است) با پایه فنیل پروپان روی کربن a (اولین کربن متصل به گروه بنزنی) به دست میآید. واحد ساختمانی مولکول لیگنوسولفونات، بیشتر کمپلکس فنیل پروپان است که گروههای جایگزین شونده ممکن است فنولی یا کربوکسیلیک باشند. ساختار شیمیایی یک فوق روان کننده لیگنوسولفوناتی در شکل ذیل نشان داده شده است.

نتایج آزمایشهای انجام شده نشان میدهد افزایش وزن مولکولی لیگنوسولفوناتها، سبب افزایش روانی، تأخیر در زمان گیرش و کاهش جزئی مقاومت 24 ساعته میشود.

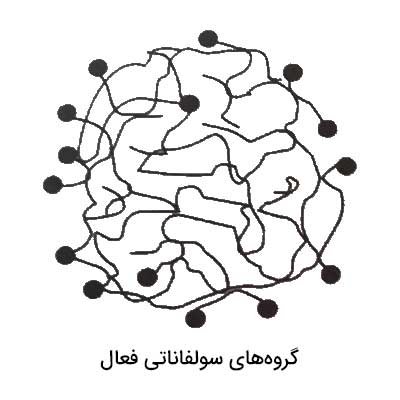

افزایش سولفوناتاسیون تأثیری بر کارایی و هوای وارد شده نداشته، اما زمان گیرش را کاهش میدهد. به طور کلی افزایش شکر در لیگنوسولفوناتها باعث افزایش زمان گیرش میگردد. برای بهتر شدن خواص روانکنندگی بتن، در مواردی که از نظر سایر خواص مکانیکی مجاز باشد، از درصد جزئی CO2 به همراه لیگنوسولفوناتها استفاده میشود. این پلیمر نوعاً وزن مولکولی متوسطی حدود 20000 تا 30000 دارد. ساختار شماتیک ماکرومولکول لیگنوسولفونات در شکل بالا نشان داده شده است.

مطابق شکل مولکول لیگنوسولفونات به صورت کرهای است که در آن بارهای الکتریکی ناشی از گروههای سولفوناتی فعال، غالباً در سطح خارجی کره و گروههای کربوکسیل و سولفونات یونیزه نشده در داخل آن قرار دارند. لیگنوسولفوناتهای تجاری عمدتاً از نوع نمک سدیم یا کلسیم بوده و دارای حدود 1 تا 30 درصد ترکیبات هیدروکربنی هستند.

بیشتر بخوانید: خواص فوق روان کننده و تأثیر آن بر بتن تازه

پلی کربوکسیلات اترها

این ترکیبات که PCs یا پلیمرهای شانهای نیز نامیده میشوند، جدیدترین انواع افزودنیهای فوق روان کننده بتن بوده و برعکس نفتالین و ملامین فرمالدهید سولفوناته که عمدتاً از یک ساختار واحد تشکیل شدهاند، خانوادهای از محصولات با ساختارهای شیمیایی متفاوت هستند.

شاکله پلیمری تشکیلدهنده این ترکیبات بر پایه پلیمریزاسیون آکریلیک اسید بوده که میتواند با گروههای مونومری دیگر جایگزین شده و به این ترتیب موجب اصلاح تعداد گروههای کربوکسیلاتی روی شاکله پلیمری گردد.

گروه کربوکسیلاتی با تشکیل نمک سدیم خنثی شده و با تجزیه Na+ در محیط محلول، بار منفی به خود میگیرد؛ باری که نقطه اتصالی برای جذب افزودنی بر سطح ذرات سیمان میشود.

میتوان از سایر پلیاترها یا ترکیبی از آنها نیز استفاده کرد و با تغییر n، معمولاً در محدوده 20 تا 80، وزن مولکولی را تغییر داد. این اقدامات در کنار تغییر تعداد گروههای پلیاتری جایگزین شده در امتداد زنجیره اصلی و تغییر طول این زنجیره، امکان ایجاد محدوده بزرگی از خواص را فراهم میکند. بدینترتیب کوپلیمر پایه میتواند برای ایجاد خواص متعددی همچون افزایش مقاومت کوتاهمدت برای صنایع پیش ساختگی یا نگه داشتن زمان کارپذیری در ساخت بتن آماده تنظیم گردد.

پلیاتر وظیفه پراکنده کردن ذرات سیمان را بر عهده داشته و این کار را از طریق ایجاد ممانعت فضایی انجام میدهد. مکانیزم غالب در عملکرد افزودنیهای پلی کربوکسیلاتی برای پراکنده کردن ذرات سیمان از طریق ممانعت فضایی بوده، در حالی که در افزودنیهای با پایه ملامین و نفتالین سولفوناته و همچنین لیگنوسولفونات اصلاح شده، این عملکرد از طریق نیروهای دافعه الکتروستاتیکی صورت میگیرد. در ادامه مکانیزم عملکرد انواع این افزودنیها بررسی میشود.

مزایای فوق روان کننده بتن

افزودن فوق روان کننده بتن، تغییرات کلی را در عمل آوری بتن به وجود میآورد. در ضمن این تغییرات، نتایج عملکردی آزمایشهای معروف بتن را شاهد خواهیم بود. آزمایش مقاومت، الاستیسیته و زمان گیرش از معروفترین این آزمایشها است که در جدول ذیل به اختصار به چند مورد از موارد اصلی آن اشاره شده است.

| بهبود کارایی بتن با حفظ اسلامپ آن | افزایش الاستیسیته بتن و در پی آن افزایش مقاومت نهایی بتن | پایایی بتن مخصوصاً در کاهش نفوذپذیری در برابر آب |

| افزایش مقاومت در برابر نمکهای زیانآور و محیطهای کلریدی | تولید میکروسیلیس بتن | بهبود چسبندگی به آرماتورها و فولاد |

| مقاومت بهتر در برابر کربناسیون | دوام بیشتر | کاهش انقباض و خزش |

| بهبود زمان گیرش بتن | افزایش قابلیت پمپاژ بتن | کاهش هزینه نسبت به ابر روان کننده |

با گسترش علوم و افزایش آگاهی، مردم جامعه متوجه این موضوع شدند که مقاومت فشاری نهایی بتن، دیگر تنها هدف ساخت بتن نیست، ولی یکی از عوامل اصلی شناخت بتن با کیفیت مقاومت آن است.

کاربرد فوق روان کننده بتن

در هنگام بتنریزی توسط شرکتهای پیمانکاری و اجرایی پروژه، استفاده از افزودنی بسیار پرکاربرد شده، طوری که ما دیگر بتن بدون افزودنی نخواهیم یافت.

انواع فوق روان کننده بتن اخیراً به یکی از مواد اصلی شرکتهای مرتبط با صنعت بتن تبدیل شده است؛ به حدی که پیمانکاران و مجریان خبره طرحهای بتنی، همیشه این افزودنی بتن را در مجموعه خود دارند، تا در صورت بروز هر گونه مشکل مربوط به گرانروی بتن به جای افزودن آب به مخلوط بتنی از این ماده بهره ببرند. مهمترین کاربردهای فوق روان کننده بتن به شرح ذیل است:

- وجود آرماتور بسیار زیاد

- محدود بودن فاصله آرماتور تا قالب و عدم امکان افزایش فاصله

- پمپاژ بتن با قیف و لوله (ترمی)

- عملیات بتنریزی زیر آب

- نمای بهتر بتنریزی (expose concrete)

- ارائه بتنهای خود تراز شونده (نیازمند بتن با اسلامپ بالا)

- ساخت بتنهای پر مقاومت و توانمند

- آببندی با بتن (درزگیری با بتن)

- ساخت قطعات پیشساخته بتنی

- استفاده برای شمعهای عمیق و نیلینگ و انکراژ در پایدارسازی گودها

استفاده از انواع فوق روان کننده بتن اهدافی در پی دارد. یکی از آنها رسیدن به کارایی مورد نظر با کاهش سیمان مصرفی است که موجب کاهش حرارت هیدراتاسیون میشود. حرارت هیدراتاسیون در پی واکنش آب و سیمان رخ میدهد که دلیل اصلی آن، وجود آهک سیمان است. البته این مقدار کاهش سیمان باید توسط طراح و دستگاه نظارتی صورت پذیرد و ملزم به رعایت نکات اختلاط بتن میباشد.

هنگامی از این ماده استفاده میشود که بتنریزی در مناطق پر آرماتور صورت گیرد؛ مناطقی که نیاز به بتن بسیار روان دارند. مهمترین اثر فوق روان کنندهها از طریق کاهش نسبت آب به سیمان با حفظ اسلامپ است که منجر به افزایش مقاومت و کاهش نفوذپذیری میشود.

خواص و اثرات فوق روان کننده بتن

با استفاده از روان کنندهها میتوان در مناطق حساس سازه جهت افزایش ضریب اطمینان کلی کار از انواع فوق روان کننده بتن استفاده نمود. برای بررسی آزمایشگاهی تأثیر این مواد بر بتن، نیاز به ساخت دو نمونه بتن است؛ به این صورت که، در نمونه اول، با کاهش عیار (وزن سیمان در مخلوط بتنی) سیمان و استفاده از فوق روان کننده و در نمونه دوم با تثبیت عیار سیمان و افزودن فوق روان کننده بتن، نسبت آب به سیمان را کاهش میدهند.

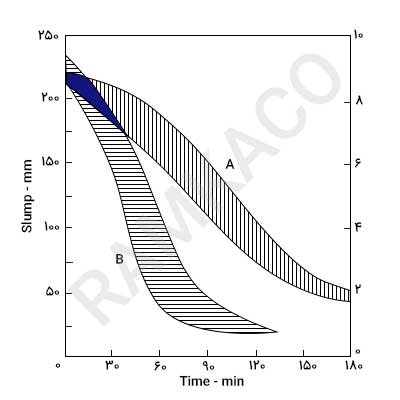

همان طور که در نمودار زیر مشاهده میفرمایید، تغییرات اسلامپ نمونه A بتن معمولی و نمونه B بتن، با استفاده از روان کننده است که شاهد کاهش اسلامپ بتن در صورت استفاده از فوق روان کنندهها خواهید بود. استفاده از انواع فوق روان کننده بتن، موجب کاهش تغییر شکل کلی سازه میشود. همین پایداری نسبی، افزایش ضریب ایمنی سازه در برابر بارهای وارده مثل زلزله را دارد. دلیل اصلی این موارد، کاربرد بیشتر فولاد در بتن است.

بتن روانتر، قابلیت مصرف آرماتور را بالاتر میبرد. میزان هوای موجود در بتن تازه در صورت استفاده از افزودنیهای بتن میتواند حداکثر دو درصد حجمی بیش از مخلوط کنترل (شاهد) باشد. مخلوط شاهد، همان نمونه اصلی و بدون مواد اضافی بتن است.

مشخصات فیزیکی و شیمیایی فوق روان کننده بتن

فوق روان کننده بتن به شکل مایع قهوهای تا زرد رنگ با چگالی حدوداً 1150 کیلوگرم بر متر مکعب وجود دارد. این افزودنی فاقد یون کلر است و منعی در استفاده از آن در سازههای بتن آرمه وجود نخواهد داشت. از لحاظ قلیائیت محلول بافر (خنثی) است و تغییری در ماده اصلی ایجاد نمیکند. محلولهای خنثی سازگار با محیط زیست هم هستند.

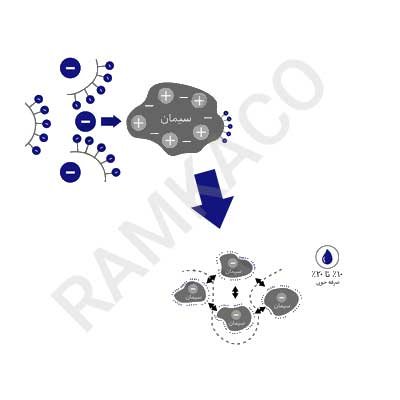

این مواد بر پایه ملامین سولفونات و فرمالدهید نفتالین میباشند. با توجه به خواص شیمیایی این گروهها و ترکیب با سیمان، بار منفی اطراف ذرات سیمان افزایش مییابد. این بار منفی سطح ذرات، باعث دافعه آنها از هم میشود. فوق روان کننده بتن این فاصله را حفظ کرده و باعث حرکت بیشتر ذرات آب مابین ذرات سیمان میگردد.

در شکل زیر زنجیره ملامین و روش ترکیب آن با فرمالدهید و در نهایت، پلیمری شدن را مشاهده میفرمایید. نتایج آزمایشات نشان میدهد افزایش وزن لیگنوسولفونیتها سبب افزایش روانی مخلوط بتن و اندک کاهش مقاومت یک روزه بتن میگردد. پس بهتر است عملآوری بتن تحت شرایط استاندارد صورت پذیرد تا شاهد بروز مشکل در پی گیرش بتن نباشیم.

به علت وجود ترکیبات فعال این افزودنی به هنگام استفاده و اختلاط با بتن، باید از استفاده دیگر افزودنیها خودداری شود؛ مگر اینکه این فرایند با نظر تخصصی کارشناسان شرکت صورت پذیرد.

روش مصرف فوق روان کننده بتن

از فوق روان کنندهها میتوان به سه روش استفاده کرد:

- بچینگ (محل ساخت بتن): روشی معمول برای افزودن روان کنندهها است و باید با توجه به پروژه و نوع بتن مورد نیاز مورد استفاده قرار گیرد.

- در محل پروژه: برای رسیدن به روانی بیشتر، این مواد در محل پروژه و پیش از بتنریزی به مخلوط بتن اضافه میشود.

افزودن فوق روان کننده به تراک میکسر - ترکیبی از بچینگ و محل (ریدوز): در موارد خاص به علت تغییر روانی بتن در مسیر یا تغییر شرایط و روانی بتن، علاوه بر بچینگ، در محل نیز از مواد فوق روان کننده بتن استفاده میشود. این روش به دلیل ترکیب در چند مرحله و امکان تغییر در میزان افزودنی، بیشتر مورد استفاده قرار میگیرد.

لازم است از توزیع یکنواخت ماده افزودنی در مواد پایه سیمانی اطمینان حاصل شود. پس اختلاط فوق روان کننده بتن با آب مصرفی، راهحلی اساسی برای رسیدن به این مهم است. در صورت امکان، لازم است پنجاه درصد آب به مخلوط اضافه شده و فوق روان کننده بتن به بقیه آب مخلوط اضافه شود. این میزان توسط شرکتها بین 0.3 تا 1.4 لیتر به ازای هر 100 کیلو گرم سیمان مصرفی است.

ایجاد بتن روان و خود تراز شونده بدون افزایش آب، بدون کاهش سیمان و در پی آن، حفظ مقاومت مورد نیاز بتن با استفاده از این مواد از اهداف استفاده از فوق روان کنندهها است. توصیه میشود این مواد، بخصوص نمونه پودری را به مخلوط خشک اضافه نکنید تا نتیجه بهتری را مشاهده بفرمایید.

بیشتر بخوانید: روش مصرف و میزان مصرف فوق روان کننده بتن

میزان مصرف فوق روان کننده بتن

لازم است آزمونهای تعیین میزان مصرف مواد فوق روان کننده بتن، توسط شرکت ارائهدهنده آن بررسی شود و بر حسب درصد وزنی بتن اعلام شود. استفاده بیش از حد فوق روان کننده بتن، سبب آب انداختگی بتن میشود؛ زمان گیرش اولیه سیمان را حتی تا 48 ساعت به تأخیر میاندازد و در نتیجه، کسب مقاومت فشاری مورد نیاز به تعویق میافتد.

در این صورت، با تبخیر آب بتن، شاهد ترک خوردگی در سطح بتن خواهیم بود. در پی این رخداد، مشکلات اجرایی فراوان، از جمله: تغییر شکل خمیری بتن و کاهش کیفیت بتن به وجود میآید.

خرید فوق روان کننده بتن

امروزه با توجه به افزایش مشغولیتهای افراد و کمبود زمان، خریدهای اینترنتی بسیار رایج شده و با مطالعه و آگاهی از محصولات شرکتهای مختلف، امکان تهیه ملزومات فراهم شده است. در این راستا تهیه بتن و افزودنیهای آن نیز توسط شرکتها صورت میپذیرد. در صورت نیاز به خرید و مشاوره تخصصی فوق روان کننده بتن، میتوانید با کارشناسان تخصصی رامکا تماس حاصل فرمایید تا در اسرع وقت نیاز شما برطرف شود.

استانداردهای فوق روان کننده بتن

استفاده و رعایت تمامی نکات استاندارد شماره 2930 قسمت اول و دوم، امری لازم در زمینه استفاده از مواد افزودنی بتن است. استفاده از انواع روان کننده بتن در این استاندارد، باید مقاومت بتن را با توجه به نیاز پروژه و رسیدن به استاندارد از پیش تعیین شده تأمین کند.

در هنگام استفاده از فوق روان کننده بتن، باید از سازگاری سیمان مصرفی و ماده افزودنی با یکدیگر اطمینان حاصل شود. بررسی اسلامپ یکی از این آزمایشهای معمول است. مقررات ملی ساختمان، محدودیتی برای اسلامپ پس از مصرف افزودنی در نظر نگرفته است، ولی ممکن است طراحان یا ناظرین پروژه، محدودیت خاصی برای آن تعریف نمایند.

بیشتر بخوانید: تفاوت روان کننده، فوق روان کننده و ابر روان کننده بتن

انبارداری فوق روان کننده بتن

تولیدکننده متعهد لازم است به ثبت مشخصات فوق روان کننده بتن، از قبیل: نام محصول، محدوده وزن پیشنهادی مصرف به نسبت حجم بتن مصرفی، زمان تولید و تاریخ مصرف روی بسته محصول بپردازد.

این مواد باید در انبارهای سرپوشیده نگهداری شود و در معرض نور مستقیم آفتاب و رطوبت قرار نگیرد؛ چون حفظ و نگهداری بستهبندی محصول، همان حفاظت از ماده افزودنی است.

گذشته از این، لازم است از یخ زدگی محصول جلوگیری شود. در صورت یخ زدن، به هیچ عنوان آن را حرارت ندهید، چون محصول واکنشپذیر است و خواص خود را از دست میدهد.

این گروه از افزودنیهای بتن، به دلیل نداشتن ترکیبات مخرب مشکل زیست محیطی ندارند و در صورت تماس با دست، شست و شوی دستها با آب و صابون کافی است.

عملکرد فوق روان کننده بتن

بررسی حفظ و مداومت روانی بتن و مقاومت فشاری بتن و مقدار هوای بتن تازه و زمان گیرش اولیه، در کنار بررسی کاهش میزان آب مصرفی به هنگام استفاده از مواد افزودنی بتن لازم است.

آب اضافی بتن که در واکنش با سیمان شرکت نمیکند، حدود هفتاد درصد آن است. این آب اضافی مقاومت بتن را پایین میآورد و این کاهش مقاومت، سبب کاهش دوام و پایداری بتن میشود.

بنابر مقررات ملی ساختمان مبحث نهم، در طرح و اجرای ساختمانهای بتن آرمه - همانگونه که در صفحه 522 ویرایش سال 1399 ذکر شده- پس از افزودن روان کننده، محدودیتی در مورد حداکثر اسلامپ وجود ندارد؛ مگر اینکه در طرح اختلاط در اجرای پروژه، استاندارد خاصی از قبل تعریف شده باشد.

باردار کردن ذرات الکترواستاتیکی سیمان، واکنش اصلی انواع روان کننده بتن است. استفاده از فوق روان کنندهها فضای میان ذرات سیمان را گسترش میدهد و به دلیل عبور آسانتر آب از میان ذرات سیمانی، معمولاً بین 10 تا 25 درصد از نیاز آبی مخلوط بتن را میکاهد.

نشستن مواد فوق روان کننده بتن روی ذرات سیمانی، موجب فرآیند و واکنش شیمیایی غیر قابل برگشت میشود. بنا بر نتایج آزمایش تحقیقات، جذب مواد فوق روان کننده توسط سیمانهای مختلف متفاوت است. بدینترتیب که سیمان تیپ سه، جذب بالاتر از تیپ یک و تیپ دو دارد.

هر چه سیمان نرمتر باشد، میزان جذب مواد افزودنی آن بیشتر میشود. این مواد پس از اضافه شدن به صورت محلول مجزا در مخلوط باقی نمیماند، ولی ترکیبات کاهنده آب آن به میزان بسیار کمی در شرایط سخت اختلاط غیر قابل حل شدن در محلول آبی هستند.

بستهبندی و نگهداری فوق روان کننده بتن

به طور کلی این افزودنیهای اصلاح شده نسل اول روانسازها را در ظروف پلی اتیلنی چگال نگهداری میکنند؛ چرا که نگهداری آنها در بستهبندیهای فلزی امکان ایجاد واکنش شیمیایی با ظرف و در نتیجه تغییر در عملکرد ماده را خواهد داشت.

انواع فوق روان کننده بتن، کاربرد رایجتری در صنعت بتنسازی دارد و معمولاً جهت استفادههای متفاوت، مثل: ساختمانسازی عادی، پلسازی و تونلسازی از دبههای 20 تا 25 کیلوگرمی آن استفاده میشود.

مادهای شیمیایی است که باعث میشود بتن بدون افزودن آب اضافی روان تر شود و حتی میتواند در روانی یکسان، مقدار آب مصرفی بتن را کاهش دهد.

اگر این ماده به صورت استاندارد در بتنی مورد استفاده قرار گیرد که دانهبندی پیوستهای داشته باشد، یعنی در رنج دانهبندی استاندارد قرار داشته باشه و فوق روان کننده حبابزایی زیادی در داخل بتن ایجاد نکند، استفاده از آن به هیچ وجه موجب کاهش مقاومت بتن نمیشود.

در صورتی که هنگام استفاده از فوق روان کننده بتن، میزان آب به سیمان را در بتن کاهش دهید، مقاومت فشاری بتن افزایش پیدا میکند.

- در محل تولید بتن (بچینگ): به طور معمول این مواد زمانی در محل تولید اضافه میشود که بخواهید مقاومت بتن را با کاهش مصرف آب بالا ببرید.

- در محل پروژه و پیش از تخلیه بتن: در صورتی که بخواهید بتن پمپپذیری بهتری داشته باشد.