تولید بتن در زمستان، معمولاً با مشکلاتی همراه است. اغلب به علت سردی و برودت بیش از اندازه هوا، تولید، حمل و بتنریزی با معضلاتی روبهرو است. از این رو لازم است در نتایج مقاومت فشاری بتن، گیرش بتن و… تمهیداتی اندیشیده شود. از جمله کارهایی که در فصل سرما میتوان انجام داد، گرم کردن بتن (افزایش دمای بتن) به روشهای مختلف است که در این مقاله از رامکا به صورت مفصل به آن خواهیم پرداخت. پس با ما تا انتها همراه باشید.

روشهای گرم کردن و افزایش دمای بتن در هوای سرد

گرم کردن بتن در هوای سرد، با روشهای مختلفی امکانپذیر است. یکی از سادهترین روشهای افزایش دمای بتن در زمستان، گرم کردن مصالحی چون آب و سنگدانه بتن است. در ادامه به جزئیات گرم کردن بتن، تجهیزات و محاسبه گرمای مورد نیاز گرم کردن آنها خواهیم پرداخت.

افزایش دمای آب بتن

یکی از روشهای کم هزینه و مؤثر جهت گرم کردن بتن، افزایش دمای آب بتن است. در صورت مصرف سنگدانهها با دماها و رطوبتهای مختلف، لازم است آب با دماهای مختلف برای تولید بتنی با دمای ℉۶۰ (۱۵ درجه سانتیگراد) استفاده شود. درصد رطوبت کل سنگدانهها معمولاً نزدیک به نصف درصد رطوبت ماسه است. اگر ماسه کاملاً خشک نباشد، آب گرم به تنهایی قادر به ساخت بتن ۱۵ درجه سانتیگراد با سنگدانه یخ زده نیست. در صورتی که دمای هوا کمتر از دمای ℉۴۵ (۷ درجه سانتیگراد) باشد، استفاده از آب گرم متداول خواهد بود.

در صورتی که سیمان با آب خیلی گرم مخلوط شود، گیرش بسیار سریع اتفاق میافتد، اما برای جلوگیری از این اتفاق، از چه راهکاری میتوان استفاده کرد؟ برای جلوگیری از این مسأله که ممکن است در دمای پایین و در اختلاط مستقیم آب با سیمان اتفاق بیفتد، میتوان آب و سنگدانه را برای مدت ۱۵ تا ۲۰ ثانیه پیش از اضافه کردن سیمان مخلوط نمود؛ حتی اگر آب و سنگدانه دمایی بیش از دمای ℉۱۰۰ (۳۷ درجه سانتیگراد) داشته باشند.

این امر زمان اختلاط را به دو دلیل افزایش میدهد؛ اول به دلیل تأخیر مذکور و دوم، به دلیل اینکه سیمان و سنگدانه پیش از وارد شدن به مخلوط کن با هم مخلوط نمیشوند. آب تا دمای ℉۱۵۰ (۶۵ درجه سانتیگراد) در بعضی کارگاهها با مخلوط سیمان و سنگدانه سرد مخلوط شده و حتی تا دمای ℉۲۰۰ (۹۳ درجه سانتیگراد) میتواند با سنگدانه سرد به مدت ۳۰ ثانیه مخلوط شود و پیش از اضافه شدن سیمان در بتن مورد استفاده قرار گیرد.

میزان گرمای مورد نیاز جهت افزایش دمای آب بتن و در نتیجه گرم کردن بتن، به دما و ظرفیت دستگاه بستگی دارد. بتنهای روزانه و تجاری، معمولاً در هوای نزدیک صفر با دمای بین ۷۰-۵۵ درجه فارنهایت (۲۱-۱۲ درجه سانتیگراد) و در دمای کاملاً زیر صفر با دمای بین ۸۰-۶۰ درجه فارنهایت (۲۶-۱۵ درجه سانتیگراد) عرضه میشوند. بتن حجیم نیز معمولاً با دمای حدود ۶۰-۴۰ درجه فارنهایت (۱۵-۴ درجه سانتیگراد) تولید میشود.

در یک دستگاه تولید حرارت که باید آب را از ℉۶۰ (۱۵ درجه سانتیگراد) به ℉۱۸۰ (۸۲ درجه سانتیگراد) با راندمان ساعت/ یارد، مکعب/ پوند ۲۰۰ رساند، به مقدار ۲۴۰۰۰۰۰=(۶۰-۱۸۰)۲۰۰×۱۰۰ Btu در ساعت حرارت نیاز است. با در نظر گرفتن ۱۵% افت در لولهها، نیاز به حداقل ۲۴۰۰۰۰۰*۱٫۱۵/۳۳۴۷۲=۸۲٫۵ bhp یا حدود ساعت/پاند ۲۷۱۸ =۱۰۱۵٫۶÷۱٫۱۵×۲۴۰۰۰۰۰ بخار در ۱۵psig (پوند بر اینچ مربع گیج) در سطح دریا است؛ البته اگر دمای بخار به دمای ℉۱۸۰ (۸۲ درجه سانتیگراد) در حرارت دادن آب کاهش یافته و کیفیت بخار ۱۰۰% باشد.

بیشتر بخوانید: بتنریزی در هوای سرد

مقدار ۱۰۱۵٫۶ از جداول فشار برای بخار اشباع (۱۰۰% کیفیت) به دست میآید و برابر اختلاف در کل حرارت ۱ پوند بخار در ۲۹٫۷psia و کل حرارت آب در ℉۱۸۰ (۸۲ درجه سانتیگراد) است. اگر کیفیت بخار ۹۰% باشد، میزان ۲۹۹۶ پوند بخار در هر ساعت مورد نیاز است.

با افشانکهایی در داخل آب و وارد کردن بخار و متراکم کردن آن، میتوان آب را گرم نمود. یک افشانک با لوله ۲ اینچی با ۳۲ سوراخ به قطر ۰٫۲۵ اینچ با سیستم مخلوط کردن بخار و آب، حرارتی معادل ۲۴ گرم در لیتر با افزایش دمای ℉۸۰ در ۵psig فشار بخار در افشانک و یا به میزان ۳۶ گرم در دقیقه حرارت در psig 15 تولید میکند و دمای آب از یک کنترل که توسط تنظیم کننده دما کار میکند، کنترل میشود.

دیگهای تولید بخار در صورتی که آب تغذیه کننده آن نیاز به تصفیه نداشته باشد، اقتصادیترین وسیله گرم کردن آب با سرعت و به مقدار زیاد و در نتیجه گرم کردن بتن است؛ لیکن اگر نیاز به آن باشد تا از پوسته شدن و لجن جلوگیری شود، استفاده از مقدار زیاد بخار برای تصفیه بسیار گران خواهد بود و تقریباً به میزان یک پوند بخار برای هر ۸ پوند آب مخلوط در ℉۱۸۰ (۸۲ درجه سانتیگراد) به کار میرود.

در نظر داشته باشید در قسمت مخلوط کن نمیتوان بخار وارد نمود، زیرا با وارد کردن بخار، وزن آب افزایش مییابد. مخزنی که آب در آن گرم میشود، باید مجهز به هواکش و لوله سرریز باشد. لولههای مارپیچی بخار در یک مخزن آب بدون افت آب دیگر بخار میتوانند آب را گرم کنند، زیرا در این حالت بخار متراکم شده به دیگ بخار برمیگردد. برای جبران آب از دست رفته در اثر چکه کردن از منافذ قسمت تأمین آب، جبرانی و تصفیه در سیستم نیاز است. میزان سطح لازم لوله در هر فوت مربع از رابطه زیر به دست میآید:

که در آن، W میزان پوند وزن آب گرم شده در ساعت، ts دمای بخار در فشار تولید شده،t1 دمای اولیه آب، t2 دمای نهایی آب بر حسب فارنهایت و U ضریب انتقال حرارت به Btu در فوت مربع سطح لولهها در ساعت میباشد. برای تراکم بخار به آب ساکن در مخزن، مقدار U معمولاً ۱۲۵ برای لولههای باریک و حدود ۱۰۰ برای لولهها و شاید در حد ۵۰ برای لوله فولاد قدیمی باشد.

مقادیر U برای آب گرم به آب حدود نصف آن برای بخار به آب میباشد. در مثال بالا برای تولید ۱۰۰ یارد مکعب در ساعت و ۲۰۰ پوند بر یارد مکعب آب اضافه شده گرم شده از ℉۶۰ تا ℉۱۸۰ با استفاده از بخار 15psig، سطح خارجی لوله لازم برابر:

بوده که معادل ۲۶۶ فوت لوله به قطر ۲٫۵ اینچ میباشد. لوله کوچکتر افت فشار بیشتری را ایجاد میکند. افتهای فشار را میتوان با استفاده از سیستم لولههای مارپیچ به صورت موازی کاهش داد.

نوع گرم کنندههای آب سری، دارای لولههای مارپیچی بخار ساخته شده در مقاطع بزرگ شده لوله آب هستند. این سیستم روی ورودی یک منبع آب نصب میشود و آب را حین ورود و جریان یافتن در لوله که به طور خودکار کنترل میشود، گرم میکند. در این سیستم به علت اینکه هم آب و هم بخار در حرکتند، انتقال حرارت بهبود مییابد و نسبت به مخزنهای با مارپیچ حرارت، سطح کمتری نیاز دارد. برای شروع ممکن است مقداری گرمای اضافی در منبع نیاز باشد تا جبران افت حرارتی مخزن را بنماید.

آبگرمکنهای واحدی با مارپیچهای مختلف که با نفت سبک یا گاز کار میکنند و دارای سیستم خودکار شروع و کنترل دما هستند، برای گرم کردن آب استفاده میشوند. این سیستم سریع بوده و آب را زود گرم میکند و نه تنها هزینه کمتر نسبت به دیگهای بخار دارد، بلکه فضای کمتری اشغال میکند.

راندمان این نوع آبگرمکنها حدود ۷۰% سوخت ورودی است. این نوع آبگرمکن نسبت به دیگهای بخار یا تولیدکنندههای بخار، حساس به تصفیه آب نیست، زیرا مواد معدنی کمتری در دماهای گرم کردن متداول در آن رسوب میکند. میزان حرارت واحدهای متداول از این نوع، حدود ۱۷۵۰۰۰ تا ۱۰۰۰۰۰۰Btu/h میباشد.

تولیدکنندههای بخار (ژنراتورها) از نوع سریع در عرض چند دقیقه از نقطه سرد تولید بخار میکنند. معمولاً برای گرم کردن این نوع از گاز استفاده میشود. این سیستم برای گرم کردن بتن، نسبتاً متراکم و با هزینه کم بوده، ولی ظرفیت و دوام آن محدود است. در اکثر موارد، بخش تصفیه آب و حداقل نرم کردن آب (کاهش سختی) در آن مورد نیاز است. ظرفیت متداول این سیستم bhp 30-5 میباشد.

دیگهای بخار بسته از واحدهای متعدد لولههای آتش که به طور خودکار عمل میکنند، تشکیل شده و معمولاً در ظرفیتهای ۵۰ تا ۳۰۰ bhp بوده و دارای سیستمهای عایق، آتشزا و کنترل میباشند؛ البته واحدهای بزرگتر از ۴۰۰ تا ۷۰۰ bhp نیز وجود دارند.

سوخت معمول آنها گاز طبیعی تنظیم شده تا ۱۰۰۰Btu/ft3 یا نفت سوخت با درجات ۱ تا ۳ (سبک، متوسط و سنگین خانگی) یا درجات ۴ تا ۶ (سبک، متوسط و سنگین صنعتی) است. درجات ۵ و ۶ نیز معروف به نوع B و C هستند. مقدار کالری آنها بین ۱۸۵۰۰ تا ۲۰۰۰ پاند/Btu (حدود ۱۴۰۰۰۰ تا ۱۵۰۰۰۰ Btu برای هر گالن آمریکایی) است.

نفت صنعتی معمولاً پیش از استفاده باید حرارت داده شود. زغال که اینک کمتر در کارگاههای بتنسازی مورد استفاده قرار میگیرد، دارای ۷۰۰۰ تا ۱۴۰۰۰ پاند/Btu ارزش حرارتی است. راندمان تبدیل سوخت دیگهای بخار برای زغال حدود ۶۰ تا ۷۵% و برای نفت و گاز حدود ۷۰ تا ۸۰% میباشد. این راندمان مربوط به بار عادی و ثابت است و در عمل، مصرف سوخت به علت گرم کردن و راهاندازی در بارهای مختلف بیشتر است. برای اشتعال نیاز به مقدار زیادی هوای تازه، مثلاً حدود ۱۰ فوت مکعب برای هر فوت مکعب گاز میباشد.

با آنکه واحدهای دیگهای بخار میتوانند آب یا روغن را گرم کنند، ولی عموماً برای تولید بخار استفاده میشوند. چه از دیگهای بخار با فشار بالا (بیش از ۱۵psig) و یا فشار کم استفاده شود، نیاز به تنظیمکنندههای متعدد و لوله و بخار در این سیستمها میباشد. در دیگهای با ظرفیت و فشار ثابت، نیاز به نیروی انسانی عامل است. در بعضی سیستمهای بخار، عملیات با راندمان بیشتر در فشارهای کمّی بالا یا پایین اتمسفر با استفاده از پمپهای خلأ در متراکم کردن در خط برگشت انجام میپذیرد.

معمولاً سیستم تصفیه آب تغذیه، برای حفظ سرمایهگذاری و بالا نگه داشتن راندمان در دیگ بخار لازم است. دیگهای بخار ثابت با ظرفیتهای بالا برای مکانهایی که به طور دائم باید تولید بخار نمود، بسیار مناسب هستند. توصیهها و مطالب مربوط به دیگهای بخار بسته نیز برای این نوع صادقند.

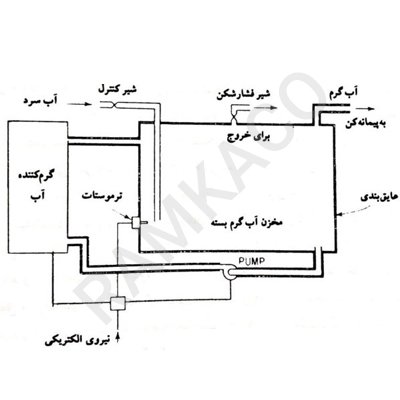

وجود مخازن ذخیره آب گرم جهت گرم کردن بتن، برای کاهش اندازه سیستمهای گرم کننده که برای تولید طولانی مدت به کار میروند، بسیار مفید هستند. در کارگاههای کوچکتر، از مخازن ذخیره ۱۰۰۰ تا ۱۵۰۰ گالن استفاده میکنند و در کارگاههای بزرگ، مخزن تا ۲۰۰۰۰ گالن هم به کار رفته است. مخزن و لولهها باید عایقبندی شوند. مخازن بزرگ، گاه تا یک متر زیر خاک دفن میشوند و میتوانند سیستم عایقبندی خوبی ایجاد کنند و اغلب به هنگام شب که سیستم حرارتی با ظرفیت کمتر کار میکند، میتواند حرارت یابد.

با مخازن کوچک، دمای آب اختلاط توسط ترموستات دستگاه تنظیم میشود. دمای آب در تانکرهای بزرگ را میتوان نزدیک به دمای ماکزیمم و حداکثر استفاده نگه داشت و دمای آب اختلاط با یک شیر مخلوط مجهز به ترموستات، آب گرم و سرد را برای رسیدن به دمای لازم مخلوط میکند.

بیشتر بخوانید: افزودنی بتن در هوای سرد

حرارت دادن یک مخزن بسته (نگهداری شده تحت فشار و پُر آب) توسط لولههای بخار یا چرخش آب از میان گرم کنندههای آب، توسط پمپی با مشخصات ۵۰-۳۰ gpm با ارتفاع آب ft 120-80 انجام میشود.

پمپ باید قادر به حرکت مقداری آب که در اثر گرما تا ℉۴۰ افزایش یافته در فشار لازم برای غلبه بر اصطحکاک در گرم کننده و لولهها باشد. مخازن مدفون در زمین باید تقریباً پر بوده یا خوب مهار شوند تا دچار شناور شدن نشوند. مخازن باز کوچک (نه تحت فشار)، معمولاً بالای دستگاه پیمانه کن قرار دارند و از آبگرمکن پر میشوند. این امر با گردش آب از میان گرم کننده با لولههای بخار انجام میشود.

اندازه مخزن ذخیره از روی میزان نیاز و ظرفیت گرمکننده تعیین میشود. به عنوان مثال در یک کارخانه بتن آماده برای ۱۰ ساعت کار مداوم، مقادیر بتن زیر را برای نقطه اوج ۵۰۰ یارد مکعب در یک روز زمستان تولید میکند: ۹۴، ۷۰، ۶۵٫۵، ۴۶٫۵، ۵۹، ۴۴٫۵، ۴۶، ۴۹٫۵، ۲۰، ۵.

آب در مخزن ℉۱۷۵ در شروع روز حرارت داده میشود و باید بالای حداقل ℉۱۶۵ دما نگه داشته شود. شیر گرم کننده آب یا بخار در ℉۱۷۴ و ℉۱۷۶ قطع و وصل میشود. متوسط یک یارد مکعب نیاز به ۲۳۰ پوند آب اضافه شده دارد و آب تهیه شده در دمای ℉۶۰ میباشد. گرم کنندهای که بتواند بیش از نیمی از بار در نقطه اوج و ساعت پرمصرف را بدهد، باید

۱٫۲*۹۴*۲۳۰(۱۷۰-۶۰)=۱۱۸۹۱۰۰ Btu/h

حرارت تولید کند. بنابراین برای افزایش آب بتن و در نتیجه گرم کردن بتن، یک گرم کننده با حدود ۱۵۰۰۰۰۰Btu/h مورد نیاز است. این گرم کننده میتواند سریعتر از مورد نیاز، آب ℉۱۶۵ را تولید کند. اگر تولید کمتر از

باشد، در عرض ۳ ساعت تقاضا بیش از تولید خواهد بود. در طول این مدت، تقریباً

(۹۴+۷۰+۶۵٫۵)(۲۳۰)(۱۷۰-۱۶۰)=۵۸۰۶۳۵۰ Btu

مصرف شده است و Btu ۴۵۰۰۰۰۰=۱۵۰۰۰۰۰*۳ حرارت داده شده است و بنابراین، ۱۳۰۶۳۵۰Btu باید از مخزن ذخیره بدون کاهش دما بیش از ℉۱۰ تأمین گردد. لذا حداقل ۱۳۰۶۳۵۰÷۱۰=۱۳۰۶۳۵ آب یا ۱۶۱۱۰۰ گالن آمریکایی از مخزن مورد نیاز است (وزن آب ۸٫۱۳ پوند بر گالن در دمای ℉۱۷۰ میباشد). با محدود کردن مقدار آب تغذیه شده به مخزن به مقدار

ساعت/ پوند ۱۳۶۳۶ =(۶۰-۱۷۰)۱۵۰۰۰۰۰ (مناسب برای ساعت/ یارد مکعب ۵۹٫۳)

و استفاده از آب گرم ذخیره شده هنگامی که تولید به بیش از ساعت/ یارد مکعب ۵۹٫۳ میرسد، حداقل اندازه مخزن ذخیره برای استفاده بالا (با کاربرد گرمکن ۱۵۰۰۰۰۰Btu/h) برابر است با:

پوند ۱۱۸۷۷= (۱۳۶۳۶*۳)- (۲۳۰) (۶۵٫۵+۷۰+۹۴)

یا حدود ۱۴۶۱ گالن آمریکایی حجم مخزن ذخیره است.

در صورتی که بتوان سیستم گرم کننده را ۲۴ ساعت به کار انداخت، نوع دیگر حل مسأله بالا که اقتصادیتر به نظر میرسد این است که اندازه گرمکننده را بر اساس کل حرارت لازم برای بیش از ۲۴ ساعت به دست آورد

۵۰۰*۲۳۰*(۱۷۰-۶۰)/۲۴=۵۲۷۰۸۳ Btu/h

یا حدود ۶۰۰۰۰۰Btu/h و نسبت آب ورودی به مخزن را محدود به

۶۰۰۰۰۰(۱۷۰-۶۰)=۵۴۵۵ lb/h

(مناسب یارد مکعب/ ساعت۲۳٫۷) نمود. حداقل حجم مخزن مورد نیاز برابر است با گالن امریکایی ۸۰۷۰ یا ۶۵۶۱۰= (۵۴۴۵*۸) – (۲۳۰) (۴۹٫۵+۴۶+۵۹+۴۴٫۵+۴۶٫۵+۶۵٫۵+۷۰+۹۴). در مثال اول ذکر شده در بالا فرض بر این است که مخزن ذخیره همواره پر از آب در دمای بین ℉۱۶۵ و ℉۱۷۵ خواهد بود. این به معنای در دسترس بودن حدود بیش از ۱۰ ساعت آب گرم است، در صورتی که سیستم گرمکن از کار بیفتد.

در مثال دوم مخزن در ابتدای روز پر از آب است، ولی بعد از حدود ۳ ساعت، تقریباً خالی است. بعد از اولین ۳ ساعت، آب با سرعت بیشتری نسبت به مصرف وارد مخزن میشود و در پایان روز مخزن پر خواهد بود. در مثال سوم مخزن در شروع روز پر بوده، ولی تقریباً بعد از ۸ ساعت خالی است. در پایان روز حدود ۵۱۶۰ پوند یا تقریباً ۶۳٫۵ گالن امریکایی آب در تانکر موجود است و حدود ۱۱ ساعت وقت لازم است تا برای روز بعد تانکر مجدداً پر شود.

گرمای نگهداری شده توسط مخزن فولادی قابل صرفنظر است؛ البته اگر مخزنی با ظرفیت ۲۰۰۰۰ گالن و قطر ۱۲ فوت و طول ۲۴ فوت با سطح ۱۱۳۱ فوت مربع به کار گرفته شود. یک عایق اسفنجی پلی استایرن ۵ سانتیمتری با ضریب k حدود ۰٫۳۲ و دمای هوا ℉۳۰، افت حرارتی معادل

۰٫۳۲*۱۱۳۱(۱۷۵-۳۰/۲)=۲۶۲۴۰ Btu/h

و

۲۰۰۰۰*۸٫۱۳*۱=۱۶۳۰۰۰ Btu/℉

لذا دمای مخزن به میزان

۲۶۲۴۰/۱۶۳۰۰۰=۰٫۱۶ ℉/h

اگر آبی استفاده نشود، افت خواهد کرد. اگر برای گرم کردن بتن عایقبندی ضخیمی به کار رود، متوسط سطح عایق به جای سطح جانبی مخزن برای محاسبات بالا به کار میرود. تخمین میزان افت حرارتی از مخازن مدفون در زمین نسبتاً پیچیده است. دفن مخزن به میزان ۳ فوت در خاک، معادل ۱٫۵ تا ۳ اینچ عایق و دفن تا ۸ فوت زیر خاک معادل ۲ تا ۴ اینچ عایق برای مخازن با ظرفیت ۵۰۰۰ تا ۳۰۰۰۰ گالن میباشد. در مخازن بزرگ با محدوده قطرهای کوچکتر برای هر اندازه، ضخامت عایق معادل بیشتری مورد نیاز است.

بیشتر بخوانید: دمای بتن

ضریب هدایت حرارت*K برای مصالح مختلف

| مواد | مقدار تقریبی K (ft2)(h)/Btu ضخامت (in/℉) |

| اسفنج اورتان | ۰٫۱۵ |

| اسفنج پلی اورتان | ۰٫۲۷ |

| مواد عایق تجاری از الیاف گیاهی، مو، الیاف شیشه یا الیاف سنگ | ۰٫۲۸ |

| صفحه چوب پنبهای | ۰٫۳۰ |

| صفحات فشرده از چوب و ساقه نیشکر و ذرت | ۰٫۳۳ |

| اسفنج شیشهای | ۰٫۳۷ |

| خارک اره- تراشه چوب | ۰٫۴۰ |

| چوب اطراف دانههای | |

| کاج، صنوبر، چوب سرخ | ۰٫۸ |

| سرو | ۰٫۹ |

| کاج زرد | ۱ |

| بلوط | ۱٫۱ |

| عایق هوا به ضخامت بیش از ½ اینچ | ۱٫۲ |

| ماسه یا شن خشک | ۲٫۳ |

| ماسه یا شن مرطوب | ۱۵-۵ |

| خاک مرطوب | ۱۳-۵ |

| بتن معمولی و خشک | ۱۰-۶ |

افزایش دمای سنگدانه

برای گرم کردن بتن، معمولاً لازم است سنگدانه یخ زده را تا دمای بالای ℉۳۲ (صفر درجه سانتیگراد) گرم نمود. سنگدانه را نباید بیش از دمای ℉۱۰۰ گرم نمود، زیرا باعث گیرش سریع شده و در صورتی که کلیه سنگدانهها تا این دما گرم شوند، بتن خیلی گرمی ایجاد خواهد شد. اگر در انبارها بتوان سنگدانهها را در دمای بیش از صفر درجه سانتیگراد ذخیره کرد، حرارت اضافی لازم حداقل خواهد بود. حرارت لازم برای ذوب یخ سنگدانه و گرم کردن آن برابر:

Btu=A[0.2(t2-t1)+p(128-0.5t1+t2)]

که در آن A وزن مصالح اشباع با سطح خشک، t1 و t2 دمای اولیه و نهایی سنگدانه به درجه فارنهایت، و p رطوبت سطحی به اعشار است. اگر وزن سنگدانه در دسترس کل وزن با رطوبت است، باید مقدار A/(۱+P) را جایگزین A کرد.

گرم کردن ۳۲۰۰ پوند سنگدانه به علاوه ۳% رطوبت سطحی در ۳۰ تا ۶۰ درجه فارنهایت برای یک یارد مکعب بتن معمول نیاز به ۳۵۸۰۰Btu گرما و یا حدود ۳۶ پوند بخار دارد. کل ظرفیت دیگ برای سنگدانه و آب تؤاماً حدود ۱ تا ۲٫۵ یارد مکعب/bhp بر ساعت بتن بوده که بستگی به شدت سرمای زمستان نیز دارد.

حرارت دادن و گرم کردن سنگدانهها در زیر دپو جهت گرم کردن بتن، ممکن است به منظور حمل آن در هوای سرد، ثابت نمودن میزان رطوبت در آن یا دوباره الک کردن سنگدانه پیش از ریختن به سیلوها لازم شود. همچنین، گرم کردن سنگدانهها در دپوها ممکن است به موقع و با راندمان مؤثر حرارت صورت گرفته و کاری اساسی در مخزنها باشد.

بخار با فشار تحت فشارهای ۱۰ تا psi ۲۵ در مخزن سنگدانهها آنها را سریعاً گرم میکند، زیرا بخار در بین ذرات پخش شده و با تراکم روی آنها حرارت تبخیر را بالا میبرد. زمان لازم برای گرم کردن، تقریباً ۵ برابر مقداری است که از معادله T=CD2/α به دست میآید.

بخار متراکم معمولاً رطوبت سنگدانهها را تا حد اشباع بالا میبرد و آب از مصالح خارج میگردد. کل آب داخل بتن، حدوداً بین ۶ تا ۱۲% وزن سنگدانه میباشد. هنگامی که رطوبت به این حد میرسد، دیگر آبی برای مخلوط نیاز نیست و سنگدانه باید تا دمای متوسطی نزدیک به دمای نهایی بتن، بدون اینکه آب در سنگدانهها از کل آب لازم بیشتر شود، حرارت یابد. اگر حرارت با بخار برای مدت بیش از حد ادامه یابد، سنگدانههای نزدیک ورودی بخار تا ℉۲۱۲ گرم میشوند، در حالی که سنگدانههای با فاصله دورتر سردند و این مسأله گرمای مختلف ایجاد میکند.

استفاده از دیگهای بخار با آب تغذیه به علت نیاز به آب زیاد جبرانی سیستم ممکن است گران باشد. علیرغم مسائل در سیستم بخار، این روش مناسب بوده، ولیکن کنترل مراحل گرمایی و کنترل آب اختلاط دچار مشکل میشود. در هر مخزن و در هر قسمت آن، وجود ۲ یا بیشتر لولههای ۱/۲ اینچی با شیر ۱/۲ اینچی و یک لوله اصلی ۲ اینچی بخار کافی است.

کانالهای زهکش در مخزن میتواند تعبیه شود تا قبل از اینکه آب به دریچههای پر کننده برسد، تخلیه شود، ولی به هر حال مقداری آب همواره نزدیک دریچهها میچکد. گرم کردن با بخار مصالح دپو شده در جایی که مجدداً مخلوط کردن و زهکشی صورت میپذیرد و بعد مصالح به مخزن بالا تحویل میشود، سادهتر انجام میگیرد.

روشهای بخار آب گرم یا روغن گرم در لولهها برای گرم کردن سنگدانهها به علت هدایت حرارتی کم شن و ماسه به آرامی صورت میپذیرد. با استفاده از این روش، لولههای گرم سنگدانهها مقداری خشک شده و رطوبت تا حدی پایدار شده و لذا بعضی مشکلاتِ روش بخار مستقیم را ندارد. همچنین سنگدانهها تا جایی گرم میشوند که یخ موجود در آنها آب شود و بقیه مقادیر گرما از گرم کردن آب اختلاط تأمین میشود.

سیستم استفاده از لولههای گرم برای گرم کردن سنگدانه و در نتیجه گرم کردن بتن، در مواردی که تولید در حد متوسط باشد (که در اکثر کارگاهها اینچنین است)، مناسبترین روش است. لولههای گرم را باید در مرکز مخازن یا دپوها و نزدیک جریان اصلی سنگدانهها قرار دارد تا افت گرمایی به حداقل برسد. در کاربرد آنها در دپوها، استفاده از حرارت کم و آهسته بودن سیستم انتقال برای جلوگیری از یخ زدن کافی است، ولی بخشهای یخ زده ممکن است بدون آب شدن به پایین دپو منتقل گردند؛ مگر اینکه لولهها بتوانند آنها را قطع نمایند. میزان سطح جانبی لولههای گرمایی بر حسب فوت مربع برابر است با:

۰٫۲۰A/U In ts-t1/ts-t2

که در آن A مقدار سنگدانه حرارت دیده در ساعت به پوند، ts دمای بخار ( با آب یا روغن)، t1 دمای اولیه سنگدانه و t2 دمای ثانویه سنگدانه بر حسب فارنهایت، U حرارت منتقل شده به Btu بر فوت مربع سطح جانبی لولهها در ساعت و تقریباً در محدوده ۲ تا ۱۰ میباشد.

استفاده از روغن گرم در دیگهای شبیه دیگ بخار و دیگ آب گرم با مزیت عدم خوردگی (که در سیستم آب وجود دارد) و خطر یخ زدن لولهها همراه است. از آنجا که گرمای ویژه روغن حدود نصف آب و گرانروی آن بیش از آب است، لذا ظرفیت بالاتر پمپ یا لولههای بزرگتر مورد نیاز است. امکان دمای بالاتر از ℉۶۰۰ وجود دارد، ولی درجه حرارتهای بالای ℉۲۱۲، اثر نامطلوب تأثیر بر خروج آب جذب شده به سنگدانهها را خواهد داشت. برای گردش، آب یا روغن پمپ مورد نیاز است. در استفاده از روغن، احتمال چکیدن روغن روی سنگدانهها مسأله قابل ملاحظهای است.

المانهای گرمای الکتریکی که به انتهای مخزن وصل شده و با عایقها پوشیده میشوند، میتوانند از یخ زدن مصالح در انتهای مخزن جلوگیری نموده و به آسانی با ترموستات کنترل شوند. المانهای ۱۰۰۰ وات میتوانند ۳۴۱۳Btu/h گرما تولید کنند که ۹۰% این مقدار میتواند به سنگدانهها برسد.

حرارت از طریق تشعشع و با فاصله زیر مخازن، میتواند روش مناسبی برای گرم نگه داشتن سنگدانهها تا دمای بالای صفر باشد، ولی نمیتواند برای ذوب یخ سنگدانهها که با فاصله نسبت به آن در مخزن قرار دارند، مؤثر واقع شود. در صورتی که مخزن را با فاصلهای پوشش دهیم و هوای گرم از فضای پیمانه زیر مخزن آن را احاطه کند، گرمای ایجاد شده میتواند سنگدانهها را از یخ زدن مصون دارد؛ البته به شرطی که سنگدانهها در دمای بالاتر از صفر از دپو تحویل گردد.

بیشتر بخوانید: بتنریزی در هوای گرم

در بعضی مواقع از مغروق کردن سنگدانهها در آب گرم استفاده میشود. در این حالت، خشک کردن مصالح یک مشکل است. در سیستم گرمازایی با خلأ که در آن هوا از یک مخزن سنگدانه تا حدی خارج شده و جای آن بخار وارد میشود، میتوان به صورت مؤثر سنگدانهها را گرم کرد. این روش بسیار گران است، مگر اینکه از همان وسایل برای خنک کردن نیز استفاده شود.

اگر ظرفیت مخزن ۴۰۰۰۰۰ پوند سنگدانه در ℉۲۰ و ۱% رطوبت سطحی به فشاری در حد ۵psi تقلیل یابد و خروج هوا با بخاری به میزان ۲۹۰۰ پوند در ۱۴۴psi صورت گیرد، بخار متراکم شده روی سنگدانه دمای آن را تا ℉۵۰ بالا میبرد. سپس هوا وارد میشود تا فشار مخزن به فشار جو برسد. رطوبت بین ۱ تا ۱٫۸% افزایش مییابد و مقداری از این افزایش رطوبت میتواند با زهکشی فشاری یا پمپ در ته مخزن جمع شود. گرمادهی در این حالت، یکنواخت است، زیرا بخار به داخل سنگدانهها کشیده میشود. گرمادهی سنگدانههای درشت با هوای گرم به نظر معقول است، ولی روش گرانی است و به ندرت استفاده میشود.

در این مقاله تلاش کردیم به صورت جامع و مفصل، دو روش گرم کردن بتن و افزایش دمای آن را در فصل سرد به شما آموزش دهیم. امیدواریم بتوانید با افزایش میزان حرارت آب و سنگدانه در فصل زمستان، بتن با کیفیتی بسازید.

برای اضافه کردن آب داغ به بتن لازمه بچینگ در محل بتن ریزی باشه؟

سلام، خیر مهم نیست که بچینگ در چه محلی باشه، مهم اینه که آب داغ نباشه و حداکثر دمای آب حدودا ۷۰-۸۰ درجه سانتیگراد باشه تا مشکلاتی از قبیل گیرش موضعی سیمان و کلوخه شدن آن بوجود نیاید.

مقاله بسیار مفیدی بود، من که خیلی استفاده ازش بردم.سپاسگزارم🌷🌷

از حمایت شما متشکریم🌷

ممنون از اینکه محتوای آموزشی ما را دنبال میکنید.

ممنون از توضیحات تون 🌹🌹

از حمایت شما متشکریم🌷

ممنون از توضیحات تون 🌹🌹

از حمایت شما متشکریم🌷