امروزه روشهای مختلف و آییننامههای متعددی برای طرح اختلاط بتن وجود دارد؛ از جمله: طرح ACI، طرح PCA، طرح یونسکو، طرح BS (آییننامه انگلستان)، طرح فرانسه، طرح آلمان، طرح اختلاط ملی و دهها طرح تجربی دیگر. هر یک از این طرحها ممکن است فقط به صورت محدود و در شرایط خاص، بتن قابل قبول را فراهم کند، اما با این وجود، برخی از طرحها جامعیت بیشتری داشته و اکثراً میتواند بتن مورد نظر را تولید کند. در این مقاله از بلاگ رامکا، به ۴ روش مهم طرح اختلاط بتن پرداخته خواهد شد. پس تا انتهای این مقاله همراه ما باشید.

طرح اختلاط بتن

منظور از طرح اختلاط بتن، یعنی به چه نسبت اجزای بتن (شامل: سیمان، شن و ماسه و آب) را با یکدیگر ترکیب کنید تا بتنی با مشخصات مورد نظر به دست آید. معمولاً در طرح مخلوط بتن، سه موضوع مورد نظر است:

- رسیدن به مقاومت مورد نظر

- تأمین دوام کافی

- رسیدن به اسلامپ مورد نظر

دو موضوع اول به بتن سخت شده مربوط است، اما مورد سوم مربوط به بتن تازه است. در مورد دوم باید توجه نمود دوام کافی برای هر بتنی به شرایط محیطی که بتن در معرض آن قرار خواهد گرفت، بستگی دارد. عامل مخرب برای بتنی که در محیط سولفاتی قرار گرفته، با بتنی که در ساحل دریا و در تماس با آب دریا قرار دارد، متفاوت خواهد بود و عامل مخرب برای بتنی که در معرض یخ زدن و آب شدنهای متوالی قرار گرفته، با هر دو مورد قبلی تفاوت خواهد داشت. بنابراین در یک طرح اختلاط بتن مناسب، تأثیر هر یک از عوامل مخرب محیطی در جای مناسب در نظر گرفته شده و تدابیر مناسب جهت تأمین دوام کافی، اتخاذ خواهد گردید.

طرح اختلاط بتن به روش آییننامه ACI 211-09

در این بخش، طرح اختلاط بتن به روش آییننامهی ۲۱۱ ACI و با سه روش وزنی، حجمی و طرح سریع مورد بحث قرار گرفته و در قسمتهای بعدی طرح اختلاط بتن به روشهای دیگر مطرح خواهد شد.

قابل ذکر است که اکثر روشهای طرح اختلاط بتن بر اساس خواص مصالحی که در هر منطقه یا هر کشور موجود بوده، تنظیم شده است و طبیعتاً کاربرد آنها در منطقهی دیگر چندان دقیق نخواهد بود. با این وجود، آییننامه امریکا به شماره ACI 211-09 تحت عنوان راهنماییهایی برای انتخاب نسبتهای مواد در بتن پمپی، از این مزیت و جامعیت برخوردار است که در مراحل پایانی طراحی، با ساخت یک نمونه آزمایشگاهی و انجام چند آزمایش ساده روی این نمونه، نتایج مراحل قبلی را اصلاح کرد و به این ترتیب تأثیر خواص ویژه مصالح هر منطقه را به نحو مناسب در نتایج طراحی دخالت میدهد.

به همین جهت روش این آییننامه در مناطق مختلف نتایج دقیقتری را به دنبال خواهد داشت. تجربیات متعدد نشان داده است که کاربرد این روش جهت طرح اختلاط بتن، در شرایط کشور ایران نیز نتایج منطقی و قابل قبولی به دنبال دارد؛ بخصوص اگر مرحلهی پایانی ساخت نمونه آزمایشی نیز در طرح مورد استفاده قرار گیرد.

بیشتر بخوانید: طرح اختلاط بتن C25

فرضیات کلی در طرح اختلاط بتن

در طرح اختلاط به روش وزنی و حجمی ACI211-09، فرضیات کلی زیر مفروض است:

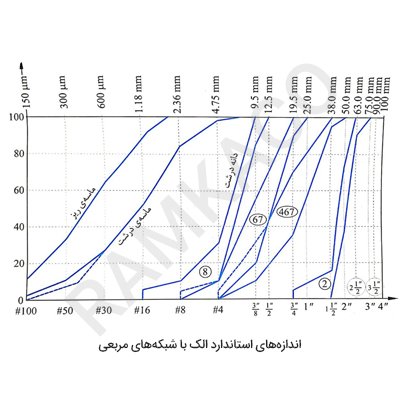

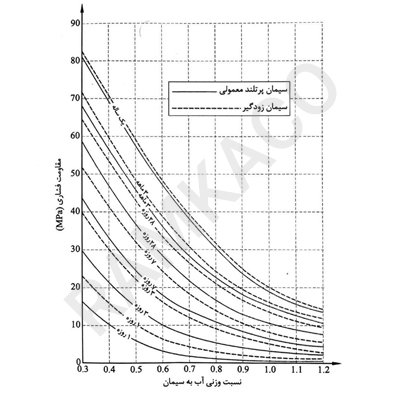

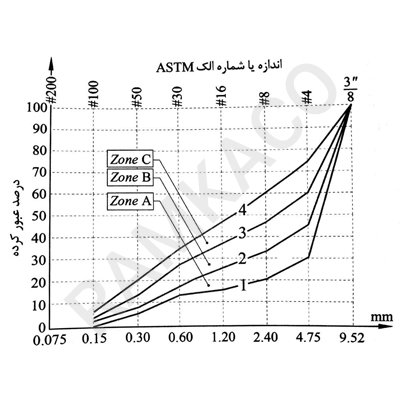

- مصالح مصرفی شن و ماسه باید در محدوده ASTM C33 قرار گیرند. کمیته C33 یکی از کمیتههای مؤسسهی ASTM است که روی خصوصیات مصالح شن و ماسه تحقیق میکند.

نمودار زیر که از استاندارد فوق اقتباس شده، محدودهی مجاز دانهبندی شن و ماسهی مصرفی را مشخص میکند.

- وزن مخصوص ظاهری دانهها را باید به وسیلهی آزمایش در آزمایشگاه تعیین نمود. در صورت عدم انجام چنین آزمایشی میتوان وزن مخصوص دانههای درشت (شن) را برابر ۲٫۶۸ و وزن مخصوص ماسه را برابر با ۲٫۶۴ در نظر گرفت.

همانگونه که میدانیم، چگالی مصالح دانهای به صورت نسبت وزن به حجم یا وزن واحد حجم تعریف میشود. چگالی ممکن است به صورت ظاهری یا به صورت حقیقی تعیین شود. در چگالی ظاهری از حجم ظاهری دانهها، یعنی مجموع حجمی که تک تک دانهها اشغال کردهاند، استفاده میشود. در حقیقت، از حجم حقیقی دانهها، یعنی حجم ظاهری دانهها منهای حجم خلاف داخلی آنها که با هوا اشغال شده، استفاده میشود. در همین ارتباط، چگالی تودههای دانه که به نام وزن واحد نیز نامیده میشود، عبارت است از جرم یا وزنی از دانه که برای پر کردن یک ظرف با حجم واحد مورد نیاز است.

بیشتر بخوانید: طرح اختلاط بتن C30

همچنین وزن مخصوص یا چگالی نسبی مصالح دانهای به صورت نسبت چگالی (حقیقی با ظاهری) دانه به چگالی آب تعریف شده است. بنابراین از تقسیم چگالی حقیقی یا ظاهری دانه بر حسب کیلوگرم بر متر مکعب، به ۱۰۰۰، کمیت بدون بعد وزن مخصوص حقیقی یا ظاهری به دست میآید.

- وزن مخصوص حقیقی سیمان برابر ۳٫۱۵ در نظر گرفته میشود؛ مگر آنکه در آزمایشگاه مستقیماً وزن مخصوص سیمان مصرفی به دست آمده باشد.

- مدول نرمی ماسه با عبور دادن ماسه از الکهای استاندارد در آزمایشگاه و محاسبه مجموع درصدهای باقی مانده روی الکهای استاندارد تقسیم بر ۱۰۰ قابل تعیین است. در صورتی که منحنی دانهبندی ماسه در دسترس نباشد، مدول نرمی ماسه را میتوان بر اساس تجربیات قبلی و در صورت فقدان تجربه، به طور میانگین برابر با ۲٫۸ فرض کرد. قبلاً ذکر شد که محدودهی مجاز مدول نرمی ماسه مصرفی در بتن، بین ۲٫۳ تا ۳٫۱ است.

- وزن دانههای درشت و ریز در طرح اختلاط، بر اساس حالت اشباع با سطح خشک (SSD) تعیین میشود. به عبارت دیگر فرض بر این است که دانهها نه آبی از مخلوط به خود جذب کنند و نه آبی به مخلوط اضافه نمایند. اگر رطوبت شن و ماسه در حالت SSD نباشد، باید تصحیحات لازم برای اصلاح وزن شن و ماسه و آب مصرفی صورت گیرد.

رطوبت حالت SSD دانهها را میتوان با آزمایش تعیین کرد. در صورتی که چنین آزمایشی انجام نگرفته باشد، میتوان در جهت اطمینان از نظر طرح اختلاط بتن، رطوبت SSD دانههای درشت را برابر ۰٫۵ درصد و رطوبت SSD دانههای ریز را برابر ۰٫۷ درصد در نظر گرفت؛ یعنی ![]()

- جدول ارائه شده در روش ۲۱۱ ACI بر اساس تجربیات آزمایشگاهی تنظیم شده است؛ به همین جهت برای رسیدن به یک طرح مناسب، لازم است در مراحل پایانی طرح با ساخت نمونههای آزمایشی، اختلاف احتمالی شرایط و مصالح محلی با شرایط و مصالح استاندارد در محاسبه وارد شود.

مراحل طرح اختلاط بتن به روش وزنی و حجمی

- مرحله ۱: انتخاب اسلامپ

انتخاب اسلامپ مناسب برای بتن تازه در وهلهی اول بر اساس تجربه است. بدینترتیب که مهندس با توجه به تجربیات قبلی و بر اساس نوع عضو سازهای که بتنریزی خواهد شد، اسلامپ لازم را انتخاب میکند. در صورتی که چنین تجربهای موجود نباشد، میتوان از راهنماییهای جدول زیر نیز استفاده کرد.

در این جدول بر اساس نوع عضو بتنی، مقدار حداکثر و حداقل اسلامپ پیشنهاد شده است. با توجه به اینکه محدودهی پیشنهادی نسبتاً وسیع است، نظر مهندس در تعیین عدد دقیق اسلامپ در محدودهی پیشنهادی با توجه به تجربه و شرایط کارگاهی، ضروری است.

| نوع سازه | اسلامپ حداکثر | اسلامپ حداقل |

| پیها و شالودههای دیوارهای بتن آرمه | ۷۵ | ۲۵ |

| پیها و دیوارهای غیر مسلح | ۷۵ | ۲۵ |

| تیرها و دیوارهای بتن آرمه | ۱۰۰ | ۲۵ |

| ستونهای سازه | ۱۰۰ | ۲۵ |

| روسازیها و دالها | ۷۵ | ۲۵ |

| بتن حجیم | ۷۵ | ۲۵ |

بیشتر بخوانید: دلایل و راهکارهای حفظ اسلامپ بتن

- مرحله ۲: انتخاب بزرگترین بعد دانهها

بزرگترین بعد دانه مصرفی dmax، بر اساس تجربه مهندس طراح و نیز امکانات و شرایط موجود محلی تعیین میشود. در مجموع هر چه از دانههای درشتتری استفاده شود، مصرف خمیر سیمان و به دنبال آن مصرف سیمان کاهش مییابد. اگر چه باید به محدودیتهای حداکثر بعد دانهها که قبلاً ذکر شد، نیز توجه شود.

- مرحله ۳: تخمین مقدار آب لازم و میزان هوا (W و A)

مقادیر تقریبی آب لازم و میزان هوا را میتوان از جدول زیر و بر اساس اسلامپ انتخاب شده و بزرگترین بعد دانهها تعیین کرد. قسمت بالای جدول برای بتن بدون هوا و قسمت پایین آن برای بتن هوا دار مورد استفاده قرار میگیرد.

| مقدار | تقریبی | آب بر | حسب | Kg/m3 | بر اساس | بزرگترین | بعد دانهها | |

| اسلامپ بر حسب میلیمتر | 9.5 | 12.5 | 19 | 25 | 37.5 | 50 | 75 | 150 |

| بتن | بدون | هوا | ||||||

| 25-50 | 207 | 199 | 190 | 179 | 166 | 154 | 130 | 113 |

| 75-100 | 228 | 216 | 205 | 193 | 181 | 169 | 145 | 124 |

| 150-175 | 243 | 228 | 216 | 202 | 190 | 178 | 160 | – |

| درصد تقریبی هوای غیر عمدی در بتن بدون حباب هوا | ۳٫۰ | ۲٫۵ | ۲٫۰ | ۱٫۵ | ۱٫۰ | ۰٫۵ | ۰٫۳ | ۰٫۲ |

| بتن | هوادار | |||||||

| 25-50 | 181 | 175 | 168 | 160 | 150 | 142 | 122 | 107 |

| 75-100 | 202 | 193 | 184 | 175 | 165 | 157 | 133 | 119 |

| 150-175 | 216 | 205 | 197 | 184 | 174 | 166 | 154 | – |

| مقدار متوسط درصد هوای پیشنهادی بر اساس شرایط محیطی | ||||||||

| شرایط عادی | ۴٫۵ | ۴٫۰ | ۳٫۵ | ۳٫۰ | ۲٫۵ | ۲٫۰ | ۱٫۵ | ۱٫۰ |

| شرایط متوسط | ۶٫۰ | ۵٫۵ | ۵٫۰ | ۴٫۵ | ۴٫۵ | ۴٫۰ | ۳٫۵ | ۳٫۰ |

| شرایط شدید | ۷٫۵ | ۶٫۰ | ۶٫۰ | ۶٫۰ | ۵٫۵ | ۵٫۰ | ۴٫۵ | ۴٫۰ |

توجه شود که اعداد جدول فوق، مقادیر آب لازم برای رسیدن به اسلامپ مورد نظر را در حالتی تعیین میکند که از افزودنیهای کاهندهی آب استفاده نشود. بنابراین اگر مهندس طرح اختلاط بتن در نظر داشته باشد که از مواد افزودنی کاهنده آب در ساخت بتن استفاده کند، میتواند مقادیر آب این جدول را به میزان ۱۰ تا ۱۵% در صورت استفاده از افزودنی روان کننده بتن (مثلاً با اساس لیگنوسولفانات) و به میزان ۲۵ تا ۳۰% در صورت استفاده از افزودنی فوق روان کننده بتن (مثلاً با اساس ملامین سولفانات و یا نفتالین سولفانات) کاهش دهد.

همچنین در صورت استفاده از افزودنیهای فوق روان کنندههای بسیار قوی، نظیر پلی کربوکسیلات اتر، میتوان مقادیر پیشنهادی جدول را به میزان ۳۰ الی ۳۵% (حدود یک سوم) کاهش داد. بدیهی است که در صورت کاهش مقدار آب پیشنهادی در جدول بالا، لازم است در هنگام ساخت بتن به مقدار لازم از افزودنی مورد نظر به بتن اضافه شود تا اسلامپ مورد نظر حاصل گردد.

در قسمت بالای جدول، مقادیر تقریبی هوای غیر عمدی که در بتن بدون هوا و با انجام یک ویبره متعارف ایجاد خواهد شد، پیشبینی شده است. قسمت پایین جدول برای بتن هوادار مورد استفاده قرار خواهد گرفت. در این قسمت، مقادیر متوسط درصد هوای لازم که در شرایط محیطی مختلف مناسب خواهد بود، پیشنهاد شده است. نوع شرایط محیطی بسته به پیشبینی میزان حمله سولفاتها یا کلرورها و تر و خشک شدنهای متوالی، ممکن است به صورت ملایم، متوسط یا شدید تعیین شود.

درصدهای پیشنهادی هوا در این قسمت، با بکارگیری مواد مضاف مناسب و با استفاده از دستورالعملهای مربوطه در مورد میزان مصرف حاصل خواهد شد. تصمیمگیری در مورد استفاده از بتن هوادار یا بتن بدون هوا، بسته به شرایط محیطی بتن و امکانات اجرایی کار بوده و به عهده مهندس طراح است.

- مرحله ۴: انتخاب نسبت آب به سیمان (W/C)

نسبت آب به سیمان بر اساس دو فاکتور مقاومت مورد نیاز و شرایط محیطی بتن (بر اساس دوام مورد نظر) تعیین میشود. جدول زیر بر اساس مقاومت فشاری متوسط لازم بتن، مقدار نسبت آب به سیمان را برای بتن هوادار و بتن بدون هوا مشخص میکند.

| مقاومت فشاری متوسط مورد نیاز؛ مگاپاسکال (۲۸روزه و بر اساس نمونه استوانهای) | نسبت آب به سیمان در بتن بدون حباب هوا | نسبت آب به سیمان در بتن هوادار |

| ۴۰ | ۰٫۴۲ | – |

| ۳۵ | ۰٫۴۷ | ۰٫۳۹ |

| ۳۰ | ۰٫۵۴ | ۰٫۴۵ |

| ۲۵ | ۰٫۶۱ | ۰٫۵۲ |

| ۲۰ | ۰٫۶۹ | ۰٫۶۰ |

| ۱۵ | ۰٫۷۹ | ۰٫۷۰ |

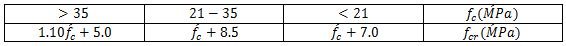

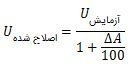

توجه شود که مقاومت فشاری در مورد نیاز در سن ۲۸ روز را که با ![]() نشان داده میشود، میتوان با تحلیل نتایج آزمایش و تعیین انحراف استاندارد دادهها، بر اساس تابعی از مقاومت فشاری مشخصه در سن ۲۸ روزه،

نشان داده میشود، میتوان با تحلیل نتایج آزمایش و تعیین انحراف استاندارد دادهها، بر اساس تابعی از مقاومت فشاری مشخصه در سن ۲۸ روزه، ![]() تعیین نمود. در صورتی که تحلیل آماری مناسب بر اساس دادهها در دست نباشد، مقاومت فشاری متوسط مورد نیاز

تعیین نمود. در صورتی که تحلیل آماری مناسب بر اساس دادهها در دست نباشد، مقاومت فشاری متوسط مورد نیاز ![]() را میتوان بر اساس مقاومت فشاری مشخصه

را میتوان بر اساس مقاومت فشاری مشخصه ![]() ، به صورت زیر تعیین نمود.

، به صورت زیر تعیین نمود.

دقت شود که هر دوی ![]() و

و ![]() سن ۲۸ روز و بر اساس نمونه استوانهای استاندارد به قطر ۱۵۰ میلیمتر و ارتفاع ۳۰۰ میلیمتر تعریف میشوند. نسبتهای آب به سیمان پیشنهادی در جدول بالا برای حالتی تنظیم شده که ارتعاش بتن تازه به صورت متعارف و مناسب انجام شده و درصد هوا در بتن بدون هوا از ۲% تجاوز نکند. در غیر این صورت ممکن است با نسبت آب به سیمان انتخاب شده، مقاومت مورد نظر به دست نیاید. ملاحظهی اعداد این جدول نشان میدهد که هر چه مقاومت بالاتری مورد نظر باشد، باید از نسبت آب به سیمان کمتری استفاده کرد.

سن ۲۸ روز و بر اساس نمونه استوانهای استاندارد به قطر ۱۵۰ میلیمتر و ارتفاع ۳۰۰ میلیمتر تعریف میشوند. نسبتهای آب به سیمان پیشنهادی در جدول بالا برای حالتی تنظیم شده که ارتعاش بتن تازه به صورت متعارف و مناسب انجام شده و درصد هوا در بتن بدون هوا از ۲% تجاوز نکند. در غیر این صورت ممکن است با نسبت آب به سیمان انتخاب شده، مقاومت مورد نظر به دست نیاید. ملاحظهی اعداد این جدول نشان میدهد که هر چه مقاومت بالاتری مورد نظر باشد، باید از نسبت آب به سیمان کمتری استفاده کرد.

جدول زیر حداکثر نسبت آب به سیمان مجاز را بر اساس شرایط محیطی پیشبینی شده برای بتن و به بیان دیگر بر اساس دوام مورد نظر تعیین میکند. در این جدول دو حالت برای شرایط محیطی در نظر گرفته شده است:

حالت اول برای سازههایی است که دائماً مرطوب بوده و در معرض یخ زدن و آب شدن قرار میگیرند. در چنین حالتی باید از بتن هوا دار استفاده کرد. و حالت دوم برای سازههایی است که در معرض آب دریا یا سولفاتها قرار میگیرند. در این حالت اگر از سیمان مقاوم در مقابل سولفات از نوع V یا نوع II استفاده شود، میتوان مقادیر مجاز نسبت آب به سیمان را به میزان ۰٫۰۵ افزایش داد.

| نوع سازه | سازههایی که به طور پیوسته یا متناوب مرطوبند و تحت تأثیر سیکلهای یخ زدن و آب شدن قرار دارند. | سازههای در معرض آب دریا و یا سولفاتها |

| مقاطع ظریف (نظیر نردهها، جانپناهها، تیرچهها و کارهای تزئینی) و مقاطعی با پوشش کمتر از ۲۵ میلیمتر روی میلگرد | ۰٫۴۵ | ۰٫۴۰ |

| سایر سازهها | ۰٫۵۰ | ۰٫۴۵ |

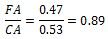

- مر حله ۵: محاسبه مقدار سیمان (C)

با تقسیم وزن آب بر حسب کیلوگرم در واحد حجم (خروجی مرحله سوم) بر نسبت آب به سیمان (خروجی مرحله چهارم)، مقدار سیمان بر حسب کیلوگرم در واحد حجم دست میآید.

- مرحله ۶: تخمین مقدار دانههای درشت (شن، CA)

حجم دانههای درشت به صورت خشک و میله خورده در واحد حجم بتن را میتوان با استفاده از جدول زیر و بر اساس بزرگترین اندازهی اسمی دانهها و مدول نرمی ماسه تعیین کرد. از ضرب عدد به دست آمده از این جدول، در چگالی ظاهری (وزن واحد حجم) شن به صورت خشک و میله خورده، وزن شن در واحد حجم بتن (مثلا بر حسب کیلوگرم بر متر مکعب) به دست میآید. چگالی ظاهری شن به صورت خشک و میله خورده، معمولاً در محدوده ۱۶۰۰ تا ۱۸۰۰ کیلوگرم بر متر مکعب است.

| بزرگترین اندازه اسمی دانهها (میلیمتر) | حجم دانههای خشک و میلهخورده در واحد حجم بتن بر اساس مقدار ۲٫۴۰ مدول نرمی ماسه | حجم دانههای خشک و میلهخورده در واحد حجم بتن بر اساس مقدار ۲٫۶۰ مدول نرمی ماسه | حجم دانههای خشک و میلهخورده در واحد حجم بتن بر اساس مقدار ۲٫۸۰ مدول نرمی ماسه | حجم دانههای خشک و میلهخورده در واحد حجم بتن بر اساس مقدار ۳٫۰۰ مدول نرمی ماسه |

| ۹٫۵ | ۰٫۵۰ | ۰٫۴۸ | ۰٫۴۶ | ۰٫۴۴ |

| ۱۲٫۵ | ۰٫۵۹ | ۰٫۵۷ | ۰٫۵۵ | ۰٫۵۳ |

| ۱۹ | ۰٫۶۶ | ۰٫۶۴ | ۰٫۶۲ | ۰٫۶۰ |

| ۲۵ | ۰٫۷۱ | ۰٫۶۹ | ۰٫۶۷ | ۰٫۶۵ |

| ۳۷٫۵ | ۰٫۷۵ | ۰٫۷۳ | ۰٫۷۱ | ۰٫۶۹ |

| ۵۰ | ۰٫۷۸ | ۰٫۷۶ | ۰٫۷۴ | ۰٫۷۲ |

| ۷۵ | ۰٫۸۲ | ۰٫۸۰ | ۰٫۷۸ | ۰٫۷۶ |

| ۱۵۰ | ۰٫۸۷ | ۰٫۸۵ | ۰٫۸۳ | ۰٫۸۱ |

جدول فوق به صورت تجربی و برای رسیدن به یک درجهی کارایی مناسب در ساختمانهای بتن مسلح معمولی تنظیم شده است. در مواردی که به کارایی کمتری نیاز باشد (نظیر بتنریزی در رویههای بتنی)، میتوان اعداد جدول را ۱۰% افزایش داد تا بدینترتیب مقدار شن افزایش یافته و متناسب با آن مقدار ماسه کاهش یابد و بتن توپرتر و با کارایی کمتری حاصل شود.

همچنین در مواردی که کارایی بیشتری مورد نیاز باشد (نظیر مواردی که بتنریزی با پمپ بتن صورت میگیرد یا مواردی که آرماتوربندی انبوه و متراکم باشد) میتوان اعداد جدول را ۱۰% کاهش داد تا مخلوط روانتری حاصل شود.

- مرحله ۷: تعیین مقدار دانههای ریز (ماسه FA)

تا این مرحله روشهای وزنی و حجمی ACI در طرح مخلوط بتن، کاملاً یکسان بود. اما این دو روش در مرحله هفتم، یعنی در تعیین وزن ماسهی لازم اندکی با هم متفاوت دارند که به صورت جداگانه توضیح داده میشود:

الف) روش وزنی

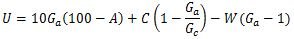

در این روش اساس کار این است که جمع وزن کلیهی اجزای بتن در یک متر مکعب، باید برابر با وزن مخصوص بتن تازه شود. بنابراین، اگر وزن شن، سیمان و آب در یک متر مکعب بتن از وزن واحد حجم (چگالی) بتن تازه کم شود، وزن ماسه در یک متر مکعب به دست خواهد آمد؛ یعنی![]()

که C، W و CA به ترتیب وزن سیمان، آب و دانههای درشت در یک متر مکعب بتن است که در مراحل قبلی به دست آمدهاند. همچنین U معرف وزن واحد حجم بتن تازه است.

بهترین روش برای تعیین وزن واحد حجم بتن تازه، تجربه است. مهندس طراح بتن، با توجه به تجربیات قبلی آزمایشگاهی که بر اساس ساخت بتنهای با مصالح و شرایط مشابه حاصل شدهاند، میتواند چگالی بتن تازه را پیشبینی کند. در مواردی که تجربهی لازم در پیشبینی وزن مخصوص بتن تازه موجود نباشد، بهتر است از رابطه زیر استفاده شود:

که در آن Ga وزن مخصوص متوسط دانههای ریز و درشت، Gc وزن مخصوص دانههای سیمان و A درصد حباب هوا است که معمولاً ۲ در نظر گرفته میشود.

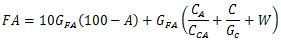

ب) روش حجم مطلق (روش حجمی)

در این روش حجم ماسه چنان تعیین میشود که جمع احجام کلیهی اجزای موجود در یک متر مکعب از بتن تازه، برابر واحد شود. با استفاده از رابطه زیر میتوان وزن ماسه را به دست آورد:

در رابطه فوق، FA بیانگر وزن ماسه لازم بر حسب کیلوگرم در یک متر مکعب از بتن است.

- مرحله ۸: تصحیح به جهت رطوبت دانهها

در مراحل قبلی فرض بر این بود که دانهها در حالت اشباع با سطح خشک (SSD) هستند و بنابراین نه آبی از مخلوط جذب کرده و نه آبی به آن اضافه میکند. معمولاً در شرایط کارگاهی، سنگدانهها یا رطوبتی کمتر از حالت SSD داشته (دانههای خشک) و یا رطوبتی بیش از آن دارند (دانههای خیس). لذا لازم است تصحیحات مناسب در میزان وزن شن و ماسه و نیز در مقدار آب صورت پذیرد.

الف) تصحیح وزن شن و ماسه

اگر وزن دانههای درشت و ریز در حالت مرطوب را به ترتیب با CAw و FAW، و درصد رطوبت طبیعی آنها را به ترتیب با Wc و WFA نمایش دهیم، فرمول زیر را خواهیم داشت.

توجه شود که درصد رطوبت دانهها نسبت به وزن خشک آنها اندازهگیری میشود.

ب) تصحیح مقدار آب

آبی که در مخلوط بتن مورد نیاز است تا اسلامپ مورد نظر حاصل شود، همان مقداری است که در مرحله سوم به دست آمد. اما ممکن است به دلیل رطوبت بیشتر از حالت SSD دانهها، مقداری آب اضافی در مخلوط حاصل شود. در چنین حالتی باید آب کمتری به مخلوط اضافه شود. همچنین امکان دارد به دلیل رطوبت کمتر از حالت SSD دانهها، مقداری از آب مخلوط جذب دانهها شود. در این حالت باید آب بیشتری به مخلوط اضافه شود. این تصحیحات را میتوان به صورت رابطه زیر بیان کرد:

در این رابطه، رطوبت حالت اشباع با سطح خشک دانههای درشت و ریز به ترتیب با WSSD,A و WSSDFA نمایش داده شدهاند.

- مرحله ۹: ساخت نمونه آزمایشی و انجام تصحیحات لازم

جداولی که تا این مرحله مورد استفاده قرار گرفتند، به صورت تجربی تنظیم شدهاند و ممکن است تحت شرایط محلی و با مصالح محلی هر منطقه، منجر به نتایج کاملاً دقیق نشوند. از این جهت در این مرحله از طرح، امکان تجدیدنظر واقعبینانهای در نتایج قبلی فراهم شده است.

در این مرحله لازم است یک نمونه کوچک آزمایشگاهی (مثلاً ۲۰ لیتری) با استفاده از نتایج حاصل در مراحل قبلی ساخته شود. در ساخت این نمونه وزنهای به دست آمده برای سیمان، شن و ماسه به صورت دقیق رعایت شده و وزن به دست آمده برای آب به صورت حدودی رعایت میشود. بدینترتیب که با یک کنترل چشمی، آن قدر آب اضافه میشود تا احساس گردد مخلوط به اسلامپ مورد نظر رسیده است. گر چه مقدار آب ممکن است اندکی کمتر یا بیشتر از مقدار محاسباتی باشد.

حال روی نمونهی ساخته شده، چند آزمایش ساده و سریع انجام میگیرد و متناسب با نتایج این آزمایشات، اصلاحات و تعدیلاتی بر طرح قبلی صورت میپذیرد.

الف) آزمایش اسلامپ

اسلامپ بتن ساخته شده اندازهگیری میشود. معمولاً این اسلامپ با اسلامپ مورد نظر مطابقت ندارد. برای اصلاح اسلامپ، به ازای هر ۱ سانتیمتر اختلاف اسلامپ نمونه با اسلامپ مورد نظر، در طرح بعدی مقدار آب لازم در مخلوط به میزان ۲ کیلوگرم بر متر مکعب بتن و در جهت مناسب اصلاح میشود.

لازم به ذکر است که اصلاح در میزان آب جهت رسیدن به اسلامپ مورد نظر به صورتی که اشاره شد، فقط در صورتی لازم است که روانی بتن فقط با آب تأمین شود. در صورت استفاده از مواد افزودنی کاهندهی آب به صورت روانکننده یا فوق روانکننده، اصلاح اسلامپ را میتوان با تغییر مختصر در میزان ماده افزودنی مورد استفاده انجام داد.

ب) آزمایش وزن واحد حجم

حجم مشخصی از نمونهی ساخته شده، انتخاب شده و پس از ویبره کردن آن، تقسیم وزن بر حجم و وزن واحد حجم بتن تازه اندازهگیری میشود. این عدد به عنوان بهترین تجربه برای وزن مخصوص بتن تازه U، در محاسبات بعدی به کار گرفته میشود.

ج) آزمایش تعیین درصد هوا

انجام این آزمایش برای بتن هوادار الزامی بوده، ولی در بتن بدون هوا ضرورتی ندارد. در این آزمایش با روشهای آزمایشگاهی متداول، درصد هوا در نمونه ساخته شده اندازهگیری میشود. در صورت اختلاف درصد هوای نمونه با درصد هوای مورد نظر اصلاحات زیر اعمال میشود.

۱٫ ماده افزودنی حبابزا تغییر داده میشود.

۲. به ازای هر ۱% اختلاف بین درصد هوای نمونه با درصد هوای مورد نظر، در طرح بعدی مقدار آب لازم در مخلوط، به میزان ۳ کیلوگرم بر مترمکعب بتن و در جهت مناسب اصلاح میشود. برای مثال اگر درصد هوای نمونه کمتر از درصد هوای مورد نظر باشد، در طرح بعدی تصحیح آب به صورت کاهش اعمال میشود، زیرا در طرح بعدی مقدار درصد هوا افزایش یافته و در نتیجه، بتن روانتر خواهد شد. بنابراین در یک اسلامپ ثابت، به آب کمتری نیاز خواهد بود.

۳. به دلیل آنکه در طرح بعدی درصد هوا تغییر میکند، در یک حجم ثابت از بتن تازه وزن آن تغییر میکند. بنابراین لازم است در طرح بعدی، اصلاحی در وزن واحد حجم بتن که در قسمت «ب» تعیین شده، به صورت زیر انجام گیرد.

با اعمال اصلاحات این مرحله در محاسبات مراحل قبلی، طرح جدیدی از طرح اختلاط بتن فراهم میشود که به واقعیت نزدیکتر است و میتوان آن را با اطمینان در اکثر کارهای عملی به کار گرفت.

با این وجود، اگر در یک پروژه خاص دقت بسیار بالا مورد نظر باشد، میتوان جهت اطمینان کامل از نتیجه طرح، مجدداً با ساخت یک نمونهی آزمایشی، مرحلهی نهم را تکرار کرد و در صورت لزوم، اصلاحات جدیدی را در طرح اختلاط اعمال نمود.

بیشتر بخوانید: طرح اختلاط بتن خود تراکم

طرح اختلاط بتن به روش سریع ۰۹-۲۱۱ ACI

روشهای وزنی و حجمی در طرح مخلوط بتنی، روشهای دقیقی بوده و منجر به نتایج رضایتبخشی میشوند. اما این روشها معمولاً وقتگیر بوده و نیاز به اطلاعات مقدماتی در مورد وضعیت رطوبت و چگالی دانهها دارند. به همین جهت ممکن است کاربرد این روشها در مورد کارهای کوچک و کم اهمیت چندان مناسب نباشد.

آییننامه ۲۱۱ ACI برای طرح اختلاط بتنی در کارهای کوچک و کم اهمیت، روش دیگری را ارائه میکند که ساده و کاربردی است. فقط باید به محدوده کاربرد این روش کاملاً دقت کرد؛ بخصوص نباید این روش را برای کارهای بتنی که در آنها مقاومت بتن نقش تعیینکننده دارد، نظیر بتنریزی تیر و ستون در سازههای بتن آرمه (حتی اگر کار کوچک باشد) به کار برد. محدودهی مجاز برای کاربرد این روش به طور مشخص در مواردی است که اولاً حجم بتنریزی کم بود و ثانیاً بتنریزی از نظر سازهای اهمیت قابل ملاحظهای نداشته باشد. جدول زیر برای استفاده در این طرح سریع تنظیم شده است.

| اوزان تقریبی اجزای جامد kg/m3 | |||||||

| سیمان | ماسه | ماسه | شن | شن | |||

| بزرگترین بعد دانهها (میلیمتر) | طرح مخلوط | بتن هوادار | بتن بدون هوا | دانههای شنی با سنگ شکسته | دانههای سربارهای | ||

| 12.5 | A | 400 | 770 | 820 | 860 | 750 | |

| 12.5 | B | 400 | 740 | 780 | 900 | 870 | |

| 12.5 | C | 400 | 700 | 750 | 930 | 820 | |

| 20 | A | 370 | 720 | 780 | 990 | 860 | |

| 20 | B | 370 | 690 | 750 | 1020 | 900 | |

| 20 | C | 370 | 660 | 720 | 1060 | 930 | |

| 25 | A | 350 | 660 | 720 | 1120 | 980 | |

| 25 | B | 350 | 620 | 690 | 1150 | 1010 | |

| 25 | C | 350 | 590 | 660 | 1180 | 1040 | |

| 40 | A | 320 | 660 | 720 | 1200 | 1040 | |

| 40 | B | 320 | 620 | 690 | 1230 | 1070 | |

| 40 | C | 320 | 590 | 660 | 1260 | 1100 | |

| 50 | A | 300 | 640 | 720 | 1260 | 1100 | |

| 50 | B | 300 | 610 | 690 | 1300 | 1140 | |

| 50 | C | 300 | 580 | 660 | 1330 | 1150 |

مراحل استفاده از این جدول و تعیین اوزان اجزای بتن در ادامه آمده است:

- انتخاب بزرگ ترین اندازه دانهها

در تعیین این مسأله باید به امکانات محلی و محدودیتهای مربوط به حداکثر بُعد دانهها توجه نمود.

- انتخاب نوع مخلوط و تعیین اجزای بتن

در جدول بالا به ازای بزرگترین بعد دانه، سه نوع مخلوط A، B و C مشخص شده است. در این مرحله به عنوان اولین انتخاب، مخلوط B نامزد میشود و با استفاده از جدول و بر اساس مخلوط B، مقادیر سیمان، ماسه و شن تعیین میگردد. مقادیری که در جدول برای ماسه داده شده، مربوط به ماسه خشک است. اگر ماسه مصرفی ماسهی مرطوب باشد، بر این مقادیر به میزان ۳۰ کیلوگرم بر متر مکعب و اگر ماسه کاملاً خیس باشد، به میزان ۶۰ کیلوگرم بر متر مکعب اضافه میشود.

- ساخت نمونه و اصلاح نوع مخلوط

بر اساس مقادیر به دست آمده برای شن، ماسه و سیمان، یک نمونه کوچک آزمایشی ساخته میشود. در ساخت این بتن، آن قدر آب اضافه میشود که با یک کنترل چشمی، احساس شود کارایی و اسلامپ مناسب برای بتن تازه فراهم شده است. با بررسی نمونه ساخته شده، اگر قضاوت شد که مخلوط کاملاً خوب و مناسب است، در طرح اصلی از همین طرح (مخلوط B) استفاده میشود و اگر احساس شد مخلوط ساخته شده کم ماسه یا پر ماسه است، در طرح اصلی به ترتیب از مخلوط A یا C استفاده میگردد.

طرح اختلاط بتن به روش آییننامه BS

طرح مخلوط BS نیز همانند ACI، یکی از معتبرترین روشها برای تعیین اجزای طرح اختلاط بتن است. با این وجود مراحل طراحی در این روش به تفصیل روش ACI نبوده و بخصوص مرحلهی ساخت نمونه آزمایشی در این روش پیشبینی نشده است. این طرح توسط مؤسسه راهسازی انگلستان تهیه شده و به نام ۴ Road Note No معروف است. در این بخش، طرح اختلاط بتن به روش BS طی ۷ مرحله به همراه منحنیها و جداول شرح داده شده است.

مرحله ۱: انتخاب اسلامپ و تعریف درجهی کارایی

در این مرحله اسلامپ مناسب برای بتن تازه بر اساس تجربه و با توجه به نوع کار بتن انتخاب میشود. متناظر با هر محدوده اسلامپ، وضعیتی از درجهی کارایی تعریف میگردد. اسلامپ ۰ تا ۲۵ میلیمتر به عنوان درجه کارایی خیلی پایین، اسلامپ ۲۵ تا ۵۰ میلیمتر به عنوان درجه کارایی پایین، اسلامپ ۵۰ تا ۱۰۰ میلیمتر به عنوان درجه کارایی متوسط، و نهایتاً اسلامپ ۱۰۰ تا ۱۸۰ میلیمتر به عنوان درجه کارایی بالا معرفی میشود.

در انتخاب اسلامپ اگر تجربه قبلی موجود نبود، میتوان از توصیههای زیر استفاده کرد:

الف) اسلامپ ۰ تا ۲۵ میلیمتر برای کفها و جادههای بتنی که با ماشینهای ویبره اتوماتیک مرتعش میشوند، مناسب است. در حد بالاییِ این محدوده از اسلامپ، ممکن است بتن با ماشینهای ویبره کنترل شونده با دست مرتعش شود.

ب) اسلامپ ۲۵ تا ۵۰ میلیمتر برای کفها و جادههای بتنی که با ماشینهای ویبره کنترل شونده با دست مرتعش میشوند، مناسب است. در حد بالایی این محدوده از اسلامپ، ممکن است بتنهای ساخته شده از دانههای گرد یا نامنظم به صورت دستی مرتعش شوند. همچنین از این محدوده اسلامپ، میتوان در بتنریزی بدونِ ویبره فونداسیونها یا بتنریزی همراه با ویبره مقاطع بتنی با آرماتور کم استفاده نمود.

ج) اسلامپ ۵۰ تا ۱۰۰ میلیمتر برای بتن مسلح معمولی با تراکم دستی و نیز برای مقاطع با آرماتوربندی زیاد و با ارتعاش کافی مناسب است. در حد پایین این محدوده از اسلامپ، دالهای مسطح با دانههای شکسته که با دست متراکم میشوند، قرار میگیرند.

د) اسلامپ ۱۰۰ تا ۱۸۰ میلیمتر برای مقاطعی با آرماتور بندی انبوه و متراکم مناسب است. این محدوده از اسلامپ معمولاً برای ویبره کردن چندان مناسب نیست.

مرحله ۲: انتخاب ضریب کنترل و تعیین مقاومت فشاری متوسط

ضریب کنترل، عددی است که به شرایط کنترل ساخت و اجرای بتن در کارگاه بستگی داشته و به صورت زیر تعیین میشود.

الف) کنترل کیفیت بسیار خوب به شرایطی اطلاق میشود که دانهها با اندازهگیری وزنی انتخاب شوند. همچنین از مصالح دانهبندی شده استفاده شده و رطوبت طبیعی دانهها اندازهگیری شود. در این نوع از کنترل کیفیت، وجود یک ناظر مقیم (مهندس کارگاه) به صورت دائم در کارگاه الزامی است.

ب) کنترل کیفیت معمولی به شرایطی اطلاق میشود که دانهها با اندازهگیری وزنی انتخاب شده و مصالح فقط از دو دپو انتخاب شوند (مثلاً دپوی شن و دپوی ماسه). میزان آب در این کنترل به قضاوت اپراتور میکسر واگذار شده و نظارت کارگاهی متناوب (و نه دائمی)، توسط مهندس کارگاه ضروری است.

ج) کنترل کیفیت ضعیف مربوط به شرایطی است که دانهها با اندازهگیری حجمی جدا شده و نظارتی بر کار ساخت بتن صورت نگیرد. برای کنترل کیفیت بسیار خوب، ضریب کنترل ۰٫۷۵، برای کنترل کیفیت معمولی ضریب کنترل ۰٫۶، و برای کنترل کیفیت ضعیف ضریب کنترل ۰٫۴ انتخاب میشود. ضریب کنترل با i نمایش داده میشود. ضریب کنترل به صورت نسبت بین مقاومت فشاری حداقل و مقاومت فشاری متوسط تعریف میشود.

دقت داشته باشید در طرح اختلاط بتن به روش BS، مقاومت فشاری بتن بر اساس نمونهی مکعبی ![]() سنجیده میشود.

سنجیده میشود.

مقاومت فشاری حداقل، حداقل مقاومت فشاری بر اساس نمونهی مکعبی است که بتن باید پس از ۲۸ روز کسب نماید. در حقیقت این عدد، همان عددی است که در طراحی سازهی بتن آرمه و فولاد گذاری آن، به عنوان ![]() به کار رفته است.

به کار رفته است.

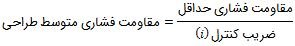

مرحله ۳: تعیین نسبت آب به سیمان W/C

نسبت آب به سیمان با استفاده از شکل زیر و بر اساس مقاومت فشاری متوسط بتن و نوع سیمان مصرفی تعیین میشود. در این شکل استفاده از دو نوع سیمان پیشبینی شده است؛ سیمان پرتلند معمولی (تیپ I) و سیمان زودگیر (تیپ III)، همچنین در این شکل میتوان نسبت آب به سیمان را بر اساس مقاومت فشاری ۱ روزه، ۷ روزه، ۲۸ روزه، سه ماهه و یک ساله بتن تعیین نمود.

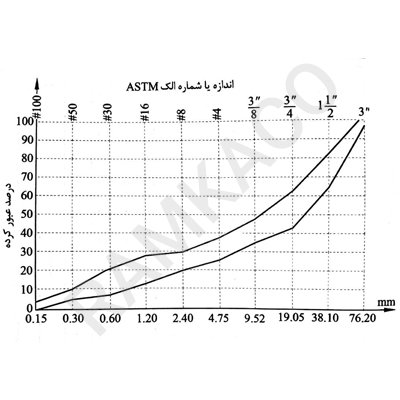

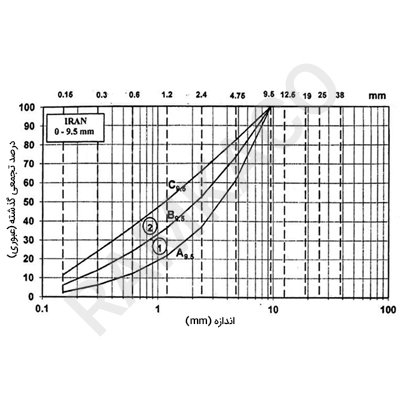

مرحله ۴: تنظیم دانهبندی و تعیین نسبت وزنی دانهها

دانهبندی مصالح مصرفی باید منطبق بر یکی از منحنیهای استاندارد BS باشد. منحنیهای دانهبندی استاندارد BS در شکلهای زیر نمایش داده شدهاند. این منحنیها به ترتیب برای دانهبندی مصالحی با بزرگترین بعد ۱۹، ۳۸، ۹٫۵، ۱۵۲ و ۷۶ میلیمتر تنظیم شدهاند. هر یک از این شکلها حاوی چهار منحنی استاندارد است که با شمارههای ۱، ۲، ۳ و ۴ نام گذاری شدهاند. شمارههای بالاتر از منحنیهای استاندارد BS نسبت به شمارههای پایینتر پرماسهتر هستند؛ به طوری که منحنی استاندارد شماره ۴ از هر شکل، پر ماسهترین دانهبندی را ارائه میکند و بنابراین بتن ساخته شده با دانهبندی منطبق بر منحنی استاندارد شماره ۴، روانترین و کاراترین بتن خواهد بود. طبیعتاً در چنین حالتی مصرف سیمان افزایش خواهد یافت. به همین ترتیب، بکارگیری مصالحی با دانهبندی منطبق بر منحنی استاندارد شماره ۱، خشنترین مخلوط بتنی را حاصل خواهد کرد.

شن و ماسهی مصرفی در این طرح، باید منطبق بر یکی از منحنیهای دانهبندی استاندارد ۱ تا ۴ باشد. در کارگاه این مسأله ممکن است به دو صورت فراهم شود؛ ممکن است در کارگاه دپوهایی از مصالح داشته باشید که هر کدام بر اساس یکی از منحنیهای استاندارد BS دانهبندی شده باشد. در صورتی که مصالح مخلوط دانهبندی شده به صورت استاندارد موجود نباشد، در کارگاه ساخت بتن باید مصالح دانهای را از دپوهای مختلف به نسبت مشخصی انتخاب نموده و مخلوط کنید تا منطبق بر یکی از منحنیهای استاندارد BS شود.

در این حالت هر چه تعداد دپوها بیشتر باشد، انطباق دقیقتر انجام میگیرد. انطباق کامل بر یکی از منحنیهای استاندارد BS، فقط زمانی امکانپذیر است که به تعداد الکهای استاندارد کوچکتر از بزرگترین بعد دانهی مصرفی، دپوهای مجزا و متفاوت داشته باشید.

در کارگاه ساخت بتن، معمولاً چنین وضعیتی فراهم نمیشود، بلکه اکثراً یک دپو برای ماسه و یک یا چند دپو برای شن وجود دارد. معمولاً در کارگاه ساخت بتن، دپوی ماسه را به نام ۰ تا ۵ میلیمتر و دپوهای شن را به نامهای ۵ تا ۱۰ میلیمتر (نخودی)، ۱۰ تا ۲۰ میلیمتر (بادامی)، ۲۰ تا ۴۰ میلیمتر (بادامی درشت) نامگذاری میکنند.

برای تعیین نسبت اختلاط دپوهای مختلف، به صورتی که مخلوط آنها به یکی از منحنیهای استاندارد BS نزدیک شود، باید معادلاتی را در بعضی از نقاط محور افقی منحنیهای استاندارد نوشت. تعداد این معادلات برابر با تعداد دپوها منهای یک خواهد بود و بهتر است که این معادلات، در مرز بین دپوهای مختلف نوشته شوند.

این معادلات بر این اساس تنظیم میشوند که جمع حاصلضرب مقدار انتخابی از هر دپو در درصد رد شدهی آن دپو از الک مورد نظر (مثلاً الک مرزی)، باید مساوی با حاصلضرب جمع کلیه مقادیر انتخابی از دپوها و درصد رد شدهی منحنی استاندارد از الک باشد.

با توجه به اینکه تعیین نسبت دپوها مورد نظر است، میتوان مقدار یکی از دپوها را برابر واحد در نظر گرفت. بدینترتیب اگر تعداد دپوها برابر n باشد، یک دستگاه ۱-n معادله و ۱-n مجهول حاصل شده است که با حل آن میتوان مقدار هر دپو را نسبت به یکی از دپوها که مقدار آن برابر واحد در نظر گرفته شده، به دست آورد.

در پایان این مرحله مشخص خواهد شد که مخلوط شن و ماسه مصرفی، منطبق بر کدام منحنی استاندارد BS شده است. حال میتوان درصد رد شده آن منحنی را الک نمره ۴ با قطر شبکه ۴٫۷۶ میلیمتر، به عنوان نسبت وزنی ماسه به دانهها ![]() استخراج کرد.

استخراج کرد.

همچنین میتوان نسبت درصد رد شده از الک نمره ۴ به درصد باقی مانده را به عنوان نسبت وزنی ماسه به شن، ![]() در نظر گرفت. به عنوان نمونه اگر بزرگترین بعد دانههای مصرفی ۴۰ میلیمتر بوده و دانهبندی منطبق بر منحنی استاندارد شماره ۴ باشد، نسبت ماسه به دانهها برابر است با:

در نظر گرفت. به عنوان نمونه اگر بزرگترین بعد دانههای مصرفی ۴۰ میلیمتر بوده و دانهبندی منطبق بر منحنی استاندارد شماره ۴ باشد، نسبت ماسه به دانهها برابر است با:

همچنین نسبت دانههای ریز به دانههای درشت برابر است با:

مرحله ۵: تعیین نسبت وزنی دانهها به سیمان Agg/c

نسبت وزنی دانهها به سیمان را میتوان با استفاده از جداول سهگانه زیر و بر اساس بزرگترین بعد دانهها، شکل دانهها، درجهی کارایی و نوع منحنی استاندارد دانهبندی که مورد استفاده قرار گرفته، به دست آورد. اگر بزرگترین بعد دانههای مصرفی ۳۸ میلیمتر بوده و شکل دانهها نامنظم باشد، از جدول زیر استفاده میشود.

| درجه کارایی | خیلی | پایین | پایین | متوسط | بالا | ||||||||||||

| شماره منحنی استاندارد | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | |

| نسبت وزنی آب به سیمان | ۰٫۳۵ | ۴٫۰ | ۳٫۹ | ۳٫۵ | ۳٫۲ | ۳٫۴ | ۳٫۳ | ۳٫۲ | ۲٫۹ | ۲٫۹ | ۲٫۸ | ۲٫۶ | ۲٫۵ | ۲٫۷ | ۲٫۵ | ۲٫۳ | ۲٫۳ |

| نسبت وزنی آب به سیمان | ۰٫۴۰ | ۵٫۳ | ۵٫۳ | ۴٫۷ | ۴٫۳ | ۴٫۵ | ۴٫۵ | ۴٫۲ | ۳٫۸ | ۳٫۸ | ۳٫۸ | ۳٫۷ | ۳٫۴ | ۳٫۵ | ۳٫۵ | ۳٫۳ | ۳٫۱ |

| نسبت وزنی آب به سیمان | ۰٫۴۵ | ۶٫۵ | ۶٫۵ | ۵٫۹ | ۵٫۳ | ۵٫۶ | ۵٫۶ | ۵٫۳ | ۴٫۸ | ۴٫۶ | ۴٫۷ | ۴٫۶ | ۴٫۳ | ۴٫۱ | ۴٫۴ | ۴٫۳ | ۱٫۰ |

| نسبت وزنی آب به سیمان | ۰٫۵۰ | ۷٫۷ | ۷٫۷ | ۷٫۱ | ۶٫۳ | ۶٫۷ | ۶٫۶ | ۶٫۳ | ۵٫۷ | ۵٫۴ | ۵٫۷ | ۵٫۵ | ۵٫۱ | ۴٫۸ | ۵٫۲ | ۵٫۱ | ۴٫۸ |

| نسبت وزنی آب به سیمان | ۰٫۵۵ | – | – | ۸٫۱ | ۷٫۳ | ۷٫۶ | ۷٫۶ | ۷٫۲ | ۶٫۶ | ۶٫۲ | ۶٫۵ | ۶٫۳ | ۵٫۸ | * | ۵٫۹ | ۶٫۰ | ۵٫۵ |

| نسبت وزنی آب به سیمان | ۰٫۶۰ | – | – | – | – | – | 7.4 | 7.0 | 7.3 | 7.1 | 6.6 | * | * | 6.7 | 6.2 | ||

| نسبت وزنی آب به سیمان | ۰٫۶۵ | 8.1 | 7.8 | 8.1 | 7.8 | 7.2 | * | * | 7.3 | 6.9 | |||||||

| نسبت وزنی آب به سیمان | ۰٫۷۰ | – | – | – | – | 7.9 | * | * | – | 7.4 | |||||||

| نسبت وزنی آب به سیمان | ۰٫۷۵ | – | * | * | – | 8.0 | |||||||||||

| نسبت وزنی آب به سیمان | ۰٫۸۰ | * | * | – | – |

همچنین اگر بزرگترین بعد دانههای مصرفی ۱۹ میلیمتر بوده و دانهها از نوع گرد، نامنظم و یا گوشهدار باشند، به ترتیب از جداول الف، ب و ج استفاده میشود.

| درجه کارایی | خیلی | پایین | پایین | متوسط | بالا | ||||||||||||

| شماره منحنی استاندارد | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | |

| نسبت وزنی آب به سیمان | ۰٫۳۵ | ۴٫۵ | ۴٫۵ | ۳٫۵ | ۳٫۲ | ۳٫۸ | ۳٫۶ | ۳٫۲ | ۳٫۱ | ۳٫۱ | ۳٫۰ | ۲٫۸ | ۲٫۷ | ۲٫۸ | ۲٫۸ | ۲٫۶ | ۲٫۵ |

| نسبت وزنی آب به سیمان | 0.40 | 6.6 | 6.6 | 5.3 | 4.5 | 5.3 | 5.1 | 4.5 | 4.1 | 4.2 | 4.2 | 3.9 | 3.7 | 3.6 | 3.7 | 3.5 | 3.3 |

| نسبت وزنی آب به سیمان | 0.45 | 8.0 | 8.0 | 6.7 | 5.8 | 6.9 | 6.6 | 5.9 | 5.1 | 5.3 | 5.3 | 5.0 | 4.5 | 4.6 | 4.8 | 4.5 | 4.1 |

| نسبت وزنی آب به سیمان | 0.50 | – | – | 8.0 | 8.0 | 8.2 | 8.0 | 7.0 | 6.0 | 6.3 | 3.3 | 5.9 | 5.4 | 5.5 | 5.7 | 5.3 | 4.8 |

| نسبت وزنی آب به سیمان | 0.55 | – | – | – | 7.0 | – | – | 8.2 | 6.9 | 7.3 | 7.3 | 7.4 | 6.4 | 6.3 | 6.5 | 6.1 | 5.5 |

| نسبت وزنی آب به سیمان | 0.60 | – | – | – | 8.1 | – | – | – | 7.7 | – | – | 8.0 | 7.2 | * | 7.2 | 6.8 | 6.1 |

| نسبت وزنی آب به سیمان | 0.65 | – | – | – | – | 8.5 | – | – | – | 7.8 | * | 7.7 | 7.4 | 6.6 | |||

| نسبت وزنی آب به سیمان | 0.70 | – | – | – | – | – | – | – | – | * | – | 7.9 | 7.2 | ||||

| نسبت وزنی آب به سیمان | 0.75 | * | – | – | 7.6 | ||||||||||||

| نسبت وزنی آب به سیمان | 0.80 | * | – | – | – |

| درجه کارایی | خیلی | پایین | پایین | متوسط | بالا | ||||||||||||

| شماره منحنی استاندارد | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | |

| نسبت وزنی آب به سیمان | ۰٫۳۵ | ۳٫۷ | ۳٫۷ | ۳٫۵ | ۳٫۰ | ۳٫۰ | ۳٫۰ | ۳٫۰ | ۲٫۷ | ۲٫۶ | ۲٫۶ | ۲٫۷ | ۲٫۴ | ۲٫۴ | ۲٫۵ | ۲٫۵ | ۲٫۲ |

| نسبت وزنی آب به سیمان | ۰٫۴۰ | ۴٫۸ | ۴٫۸ | ۴٫۷ | ۴٫۰ | ۳٫۹ | ۳٫۹ | ۳٫۸ | ۶٫۵ | ۳٫۴ | ۳٫۵ | ۳٫۵ | ۳٫۲ | ۳٫۱ | ۳٫۲ | ۳٫۲ | ۲٫۹ |

| نسبت وزنی آب به سیمان | ۰٫۴۵ | ۶٫۰ | ۵٫۸ | ۵٫۷ | ۵٫۰ | ۴٫۸ | ۴٫۸ | ۴٫۶ | ۴٫۳ | ۴٫۱ | ۴٫۱ | ۴٫۲ | ۳٫۹ | * | ۳٫۹ | ۳٫۹ | ۶٫۵ |

| نسبت وزنی آب به سیمان | ۰٫۵۰ | ۷٫۲ | ۶٫۸ | ۶٫۵ | ۵٫۹ | ۵٫۵ | ۵٫۵ | ۵٫۴ | ۵٫۰ | ۴٫۸ | ۴٫۸ | ۴٫۸ | ۴٫۵ | * | ۴٫۴ | ۴٫۴ | ۴٫۱ |

| نسبت وزنی آب به سیمان | ۰٫۵۵ | ۸٫۳ | ۷٫۸ | ۷٫۳ | ۶٫۷ | ۶٫۲ | ۶٫۲ | ۶٫۰ | ۵٫۷ | ۵٫۴ | ۵٫۴ | ۵٫۴ | ۵٫۱ | * | ۴٫۸ | ۴٫۹ | ۴٫۷ |

| نسبت وزنی آب به سیمان | ۰٫۶۰ | ۹٫۴ | ۸٫۶ | ۸٫۰ | ۷٫۴ | ۶٫۸ | ۶٫۸ | ۶٫۷ | ۶٫۲ | ۶٫۰ | ۶٫۰ | ۶٫۰ | ۵٫۶ | * | * | ۵٫۴ | ۵٫۲ |

| نسبت وزنی آب به سیمان | ۰٫۶۵ | – | – | – | ۸٫۰ | ۷٫۴ | ۷٫۵ | ۷٫۳ | ۶٫۸ | * | * | ۶٫۴ | ۶٫۱ | * | * | ۵٫۸ | ۵٫۶ |

| نسبت وزنی آب به سیمان | ۰٫۷۰ | – | – | – | – | ۸٫۰ | ۸٫۰ | ۷٫۷ | ۷٫۴ | * | * | ۶٫۸ | ۶٫۶ | * | * | ۶٫۲ | ۶٫۱ |

| نسبت وزنی آب به سیمان | ۰٫۷۵ | – | – | – | – | 7.9 | * | * | 7.2 | 7.0 | * | * | 6.6 | 6.5 | |||

| نسبت وزنی آب به سیمان | ۰٫۸۰ | – | – | – | – | * | * | 7.5 | 7.4 | * | * | * | 7.0 | ||||

| نسبت وزنی آب به سیمان | ۰٫۸۵ | * | * | 7.8 | 7.8 | * | * | * | 7.4 | ||||||||

| نسبت وزنی آب به سیمان | ۰٫۹۰ | * | * | * | 8.1 | * | * | * | 7.7 | ||||||||

| نسبت وزنی آب به سیمان | ۰٫۹۵ | * | * | * | – | * | * | * | 8.0 | ||||||||

| نسبت وزنی آب به سیمان | ۱٫۰۰ | * | * | * | * |

| درجه کارایی | خیلی | پایین | پایین | متوسط | بالا | ||||||||||||

| شماره منحنی استاندارد | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | |

| نسبت وزنی آب به سیمان | ۰٫۳۵ | ۳٫۲ | ۳٫۰ | ۲٫۹ | ۲٫۷ | ۲٫۷ | ۲٫۷ | ۲٫۵ | ۲٫۴ | ۲٫۴ | ۲٫۴ | ۲٫۳ | ۲٫۲ | ۲٫۲ | ۲٫۳ | ۲٫۱ | ۲٫۱ |

| نسبت وزنی آب به سیمان | 0.40 | 4.5 | 4.2 | 3.7 | 3.5 | 3.5 | 3.5 | 3.2 | 3.0 | 3.1 | 3.1 | 2.9 | 2.7 | 2.9 | 2.9 | 2.8 | 2.6 |

| نسبت وزنی آب به سیمان | ۰٫۴۵ | ۵٫۵ | ۵٫۰ | ۴٫۶ | ۴٫۳ | ۴٫۳ | ۴٫۲ | ۳٫۹ | ۳٫۷ | ۳٫۷ | ۳٫۷ | ۳٫۴ | ۳٫۳ | ۳٫۵ | ۳٫۵ | ۳٫۲ | ۳٫۱ |

| نسبت وزنی آب به سیمان | ۰٫۵۰ | ۶٫۵ | ۵٫۸ | ۵٫۴ | ۵٫۰ | ۵٫۰ | ۴٫۹ | ۴٫۵ | ۴٫۳ | ۴٫۲ | ۴٫۲ | ۳٫۹ | ۳٫۸ | * | ۳٫۹ | ۳٫۸ | ۳٫۵ |

| نسبت وزنی آب به سیمان | ۰٫۵۵ | ۷٫۲ | ۶٫۶ | ۶٫۰ | ۵٫۶ | ۵٫۷ | ۵٫۴ | ۵٫۰ | ۴٫۸ | ۴٫۷ | ۴٫۷ | ۴٫۵ | ۴٫۳ | * | * | ۴٫۳ | ۴٫۰ |

| نسبت وزنی آب به سیمان | ۰٫۶۰ | ۷٫۸ | ۷٫۲ | ۶٫۶ | ۶٫۳ | ۶٫۳ | ۶٫۰ | ۵٫۶ | ۵٫۳ | * | ۵٫۲ | ۴٫۹ | ۴٫۸ | * | * | ۴٫۷ | ۴٫۴ |

| نسبت وزنی آب به سیمان | ۰٫۶۵ | ۸٫۳ | ۷٫۸ | ۷٫۲ | ۶٫۹ | ۶٫۹ | ۶٫۵ | ۶٫۱ | ۵٫۸ | * | ۵٫۷ | ۵٫۴ | ۵٫۲ | * | * | ۵٫۱ | ۴٫۹ |

| نسبت وزنی آب به سیمان | ۰٫۷۰ | ۸٫۷ | ۸٫۳ | ۷٫۷ | ۷٫۵ | ۷٫۴ | ۷٫۰ | ۶٫۵ | ۶٫۳ | * | ۶٫۲ | ۵٫۸ | ۵٫۷ | * | * | ۵٫۵ | ۵٫۳ |

| نسبت وزنی آب به سیمان | ۰٫۷۵ | – | – | ۸٫۲ | ۸٫۰ | ۷٫۹ | ۷٫۵ | ۷٫۰ | ۶٫۸ | * | * | ۶٫۲ | ۶٫۱ | * | * | ۵٫۸ | ۵٫۷ |

| نسبت وزنی آب به سیمان | ۰٫۸۰ | – | – | – | – | – | – | ۷٫۴ | ۷٫۲ | * | * | ۶٫۶ | ۶٫۵ | * | * | ۶٫۱ | ۶٫۰ |

| نسبت وزنی آب به سیمان | ۰٫۸۵ | – | – | 7.8 | 7.6 | * | * | 7.1 | 6.9 | * | * | 6.4 | 6.3 | ||||

| نسبت وزنی آب به سیمان | ۰٫۹۰ | – | – | – | – | * | * | 7.5 | 7.3 | * | * | * | 6.7 | ||||

| نسبت وزنی آب به سیمان | ۰٫۹۵ | * | * | 8.0 | 7.6 | * | * | * | 7.0 | ||||||||

| نسبت وزنی آب به سیمان | ۱٫۰۰ | * | * | – | – | * | * | * | 7.3 |

در حالتی که بزرگترین اندازه دانههای مصرفی ۹٫۵ میلیمتر بوده و شکل دانه گرد، نامنظم یا گوشهدار (سنگ شکسته) باشد، میتوان به ترتیب از جداول زیر استفاده کرد.

| درجه کارایی | خیلی | پایین | پایین | متوسط | بالا | ||||||||||||

| شماره منحنی استاندارد | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | |

| نسبت وزنی آب به سیمان | ۰٫۴۰ | ۵٫۶ | ۵٫۰ | ۴٫۲ | ۳٫۲ | ۴٫۵ | ۳٫۹ | ۳٫۳ | ۲٫۶ | ۳٫۹ | ۳٫۵ | ۳٫۰ | ۲٫۴ | ۳٫۵ | ۳٫۲ | ۲٫۸ | ۲٫۳ |

| نسبت وزنی آب به سیمان | ۰٫۴۵ | ۷٫۲ | ۶٫۴ | ۵٫۳ | ۴٫۱ | ۵٫۵ | ۴٫۹ | ۴٫۱ | ۳٫۲ | ۴٫۷ | ۴٫۳ | ۳٫۷ | ۳٫۰ | ۴٫۲ | ۳٫۹ | ۳٫۴ | ۲٫۹ |

| نسبت وزنی آب به سیمان | ۰٫۵۰ | – | ۷٫۸ | ۶٫۴ | ۴٫۹ | ۶٫۵ | ۵٫۸ | ۴٫۹ | ۳٫۸ | ۵٫۴ | ۵٫۰ | ۴٫۳ | ۳٫۵ | ۴٫۸ | ۴٫۵ | ۴٫۰ | ۳٫۴ |

| نسبت وزنی آب به سیمان | ۰٫۵۵ | – | – | ۷٫۵ | ۵٫۷ | ۷٫۴ | ۶٫۷ | ۵٫۷ | ۴٫۴ | ۶٫۱ | ۵٫۷ | ۴٫۹ | ۴٫۰ | ۴٫۸ | ۵٫۱ | ۴٫۵ | ۳٫۹ |

| نسبت وزنی آب به سیمان | ۰٫۶۰ | – | – | – | ۶٫۵ | – | ۷٫۵ | ۶٫۴ | ۴٫۴ | ۶٫۷ | ۶٫۳ | ۵٫۵ | ۴٫۵ | ۵٫۳ | ۵٫۶ | ۵٫۰ | ۴٫۳ |

| نسبت وزنی آب به سیمان | ۰٫۶۵ | – | – | – | ۷٫۲ | – | – | ۷٫۱ | ۵٫۰ | ۷٫۳ | ۶٫۹ | ۶٫۱ | ۵٫۰ | ۵٫۸ | ۶٫۱ | ۵٫۵ | ۴٫۷ |

| نسبت وزنی آب به سیمان | ۰٫۷۰ | – | – | 7.7 | 5.6 | 7.9 | 7.5 | 6.7 | 5.5 | * | 6.6 | 6.0 | 5.1 | ||||

| نسبت وزنی آب به سیمان | ۰٫۷۵ | – | – | – | 6.2 | – | – | 7.2 | 5.9 | * | 7.1 | 6.5 | 5.5 | ||||

| نسبت وزنی آب به سیمان | ۰٫۸۰ | – | – | – | 6.7 | – | – | 7.7 | 6.3 | * | 7.6 | 6.9 | 5.9 | ||||

| نسبت وزنی آب به سیمان | ۰٫۸۵ | 7.2 | – | – | – | 6.8 | * | – | 7.3 | 6.3 | |||||||

| نسبت وزنی آب به سیمان | ۰٫۹۰ | – | – | – | 7.2 | * | – | 7.7 | 6.7 | ||||||||

| نسبت وزنی آب به سیمان | ۰٫۹۵ | * | – | – | 7.0 | ||||||||||||

| نسبت وزنی آب به سیمان | ۱٫۰۰ | * | – | 7.3 |

| درجه کارایی | خیلی | پایین | پایین | متوسط | بالا | ||||||||||||

| شماره منحنی استاندارد | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | |

| نسبت وزنی آب به سیمان | ۰٫۴۰ | ۴٫۱ | ۳٫۸ | ۳٫۳ | ۲٫۸ | ۳٫۳ | ۳٫۱ | ۲٫۸ | ۲٫۳ | – | – | – | – | – | – | – | – |

| نسبت وزنی آب به سیمان | 0.45 | 5.1 | 4.8 | 4.3 | 3.6 | 4.1 | 3.9 | 3.5 | 3.0 | 3.5 | 3.4 | 3.2 | 2.8 | 3.2 | 3.1 | 3.0 | 2.7 |

| نسبت وزنی آب به سیمان | ۰٫۵۰ | ۶٫۱ | ۵٫۸ | ۵٫۲ | ۴٫۴ | ۴٫۸ | ۴٫۶ | ۴٫۲ | ۳٫۷ | ۴٫۲ | ۴٫۱ | ۳٫۸ | ۳٫۴ | * | ۳٫۸ | ۳٫۶ | ۳٫۲ |

| نسبت وزنی آب به سیمان | ۰٫۵۵ | ۷٫۰ | ۶٫۷ | ۶٫۱ | ۵٫۲ | ۵٫۵ | ۵٫۳ | ۴٫۹ | ۴٫۳ | * | ۴٫۷ | ۴٫۴ | ۴٫۰ | * | ۴٫۴ | ۴٫۲ | ۳٫۷ |

| نسبت وزنی آب به سیمان | ۰٫۶۰ | ۷٫۹ | ۷٫۶ | ۷٫۰ | ۶٫۰ | * | ۶٫۰ | ۵٫۶ | ۴٫۹ | * | ۵٫۳ | ۵٫۰ | ۴٫۵ | * | ۴٫۹ | ۴٫۷ | ۴٫۲ |

| نسبت وزنی آب به سیمان | ۰٫۶۵ | – | – | ۷٫۸ | ۷٫۸ | * | ۶٫۶ | ۶٫۲ | ۵٫۵ | * | ۵٫۹ | ۵٫۶ | ۵٫۰ | * | ۵٫۴ | ۵٫۲ | ۴٫۶ |

| نسبت وزنی آب به سیمان | ۰٫۷۰ | * | 7.2 | 6.8 | 6.1 | * | 6.4 | 6.1 | 5.5 | * | 5.9 | 5.7 | 5.0 | ||||

| نسبت وزنی آب به سیمان | ۰٫۷۵ | * | 7.8 | 7.4 | 6.7 | * | 6.9 | 6.6 | 6.5 | * | 6.4 | 6.1 | 5.4 | ||||

| نسبت وزنی آب به سیمان | ۰٫۸۰ | * | – | 8.0 | 7.3 | * | 7.4 | 7.1 | 6.4 | * | 6.8 | 6.5 | 5.8 | ||||

| نسبت وزنی آب به سیمان | ۰٫۸۵ | * | 7.9 | 7.5 | 6.8 | * | 7.2 | 6.9 | 6.2 | ||||||||

| نسبت وزنی آب به سیمان | ۰٫۹۰ | * | – | 8.0 | 7.2 | * | 7.6 | 7.3 | 6.6 | ||||||||

| نسبت وزنی آب به سیمان | ۰٫۹۵ | * | * | 7.7 | 6.9 | ||||||||||||

| نسبت وزنی آب به سیمان | ۱٫۰۰ | * | * | 8.0 | 7.2 |

| درجه کارایی | خیلی | پایین | پایین | متوسط | بالا | ||||||||||||

| شماره منحنی استاندارد | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | ۱ | ۲ | ۳ | ۴ | |

| نسبت وزنی آب به سیمان | ۰٫۴۰ | ۳٫۷ | ۳٫۳ | ۲٫۸ | ۲٫۰ | – | – | – | – | – | – | – | – | – | – | – | – |

| نسبت وزنی آب به سیمان | ۰٫۴۵ | ۴٫۵ | ۴٫۱ | ۳٫۵ | ۲٫۶ | ۳٫۸ | ۳٫۶ | ۳٫۰ | ۲٫۲ | ۳٫۳ | ۳٫۱ | ۲٫۷ | ۲٫۱ | – | – | – | – |

| نسبت وزنی آب به سیمان | ۰٫۵۰ | ۵٫۲ | ۴٫۹ | ۴٫۲ | ۳٫۲ | ۴٫۴ | ۴٫۲ | ۳٫۶ | ۲٫۷ | ۳٫۸ | ۳٫۷ | ۳٫۲ | ۲٫۶ | * | ۳٫۲ | ۲٫۹ | ۲٫۴ |

| نسبت وزنی آب به سیمان | ۰٫۵۵ | ۵٫۹ | ۵٫۶ | ۴٫۹ | ۳٫۸ | ۴٫۹ | ۴٫۸ | ۴٫۲ | ۳٫۲ | * | ۴٫۲ | ۳٫۷ | ۳٫۰ | * | ۳٫۷ | ۳٫۴ | ۲٫۸ |

| نسبت وزنی آب به سیمان | ۰٫۶۰ | ۶٫۶ | ۶٫۳ | ۵٫۵ | ۴٫۳ | * | ۵٫۳ | ۴٫۷ | ۳٫۷ | * | ۴٫۷ | ۴٫۲ | ۳٫۴ | * | ۴٫۲ | ۳٫۸ | ۳٫۲ |

| نسبت وزنی آب به سیمان | ۰٫۶۵ | ۷٫۳ | ۷٫۳ | ۶٫۱ | ۴٫۸ | * | ۵٫۸ | ۵٫۲ | ۴٫۲ | * | ۵٫۱ | ۴٫۶ | ۳٫۸ | * | ۴٫۶ | ۴٫۲ | ۳٫۶ |

| نسبت وزنی آب به سیمان | ۰٫۷۰ | ۷٫۹ | ۷٫۶ | ۶٫۷ | ۵٫۳ | * | ۶٫۳ | ۵٫۷ | ۴٫۶ | * | ۵٫۶ | ۵٫۱ | ۴٫۲ | * | ۵٫۰ | ۴٫۶ | ۴٫۰ |

| نسبت وزنی آب به سیمان | ۰٫۷۵ | – | – | ۷٫۳ | ۵٫۸ | * | ۶٫۸ | ۶٫۲ | ۵٫۰ | * | ۶٫۰ | ۵٫۵ | ۴٫۶ | * | ۵٫۴ | ۵٫۰ | ۴٫۴ |

| نسبت وزنی آب به سیمان | ۰٫۸۰ | – | – | ۷٫۸ | ۶٫۳ | * | ۷٫۲ | ۶٫۶ | ۵٫۵ | * | ۶٫۴ | ۵٫۹ | ۵٫۰ | * | ۵٫۸ | ۵٫۴ | ۴٫۷ |

| نسبت وزنی آب به سیمان | ۰٫۸۵ | – | – | – | ۶٫۸ | * | ۷٫۶ | ۷٫۱ | ۶٫۰ | * | ۶٫۷ | ۶٫۳ | ۵٫۴ | * | ۶٫۱ | ۵٫۸ | ۵٫۱ |

| نسبت وزنی آب به سیمان | ۰٫۹۰ | – | – | – | ۷٫۳ | * | – | ۷٫۵ | ۶٫۴ | * | ۷٫۱ | ۶٫۷ | ۵٫۸ | * | ۶٫۴ | ۶٫۱ | ۵٫۴ |

| نسبت وزنی آب به سیمان | ۰٫۹۵ | * | – | 7.9 | 6.8 | * | 7.5 | 7.1 | 6.1 | * | 6.7 | 6.4 | 5.7 | ||||

| نسبت وزنی آب به سیمان | ۱٫۰۰ | * | – | – | 7.2 | * | 7.8 | 7.5 | 6.5 | * | 7.0 | 6.7 | 6.1 | ||||

| نسبت وزنی آب به سیمان | ۱٫۰۵ | * | – | 7.8 | 6.9 | 7.3 | 7.0 | 6.4 | |||||||||

| نسبت وزنی آب به سیمان | ۱٫۱۰ | * | – | – | 7.2 | 7.6 | 7.3 | 6.7 | |||||||||

| نسبت وزنی آب به سیمان | ۱٫۱۵ | * | 7.6 | 7.0 | |||||||||||||

| نسبت وزنی آب به سیمان | ۱٫۲۰ | * | 7.6 | 7.3 |

بیشتر بخوانید: مشخصات سنگدانه بتن چیست؟

لازم به ذکر است که در این جداول اگر به جای نوشتن عدد نسبت دانهها به سیمان، از علامت ضرب استفاده شده باشد، بدان معناست که اگر بتنی در آن وضعیت ساخته شود، دچار مشکل جدا شدن دانهها میشود.

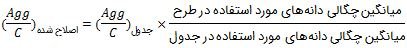

هر یک از جداول بالا بر اساس چگالی مشخصی از دانههای ریز و درشت تنظیم شده که زیر هر جدول قید شده است، در صورتی که متوسط چگالی دانههای مصرفی در طرح، با متوسط چگالی دانههای مربوط به هر جدول تفاوت داشته باشد، عدد مورد استفاده از جدول را باید در یک ضریب اصلاح ضرب کرد. این ضریب اصلاح عبارت است از نسبت میانگین وزنی چگالی دانههای مورد استفاده در طرح به میانگین وزنی چگالی دانههای جدول. بنابراین

مرحله ۶: نوشتن رابطه حجمی و تعیین وزن کلیه اجزای بتن

تا کنون در مراحل ۳، ۴ و ۵، سه رابطه بین مجهولات چهارگانه (FA، CA، C و W) برقرار شده است. در این مرحله با نوشتن یک رابطهی حجمی، معادلهی چهارم را نوشته و با حل دستگاه چهار معادله و چهار مجهول، کلیه اجزاء طرح را تعیین میکنیم.

جمع احجام کلیه اجزای بتن در واحد حجم آن برابر واحد است؛ یعنی

با تبدیل حجم به وزن هر یک از اجزاء و قرار دادن در رابطهی بالا، خواهیم داشت:

در دو رابطهی فوق، کلیهی پارامترها مطابق تعاریف آییننامه ACI به کار رفتهاند. درصد هوا در بتن، A را برای بتن بدون هوا میتوان تقریباً برابر یک درصد در نظر گرفت. اگر نسبت وزنی آب، ماسه و شن به سیمان را به ترتیب با NF، NW و NC نمایش دهیم؛

با جایگذاری روابط فوق و سادهسازی به رابطه زیر میرسیم:

با حل معادله فوق، مقدار سیمان در واحد حجم بتن به دست میآید.

برای به دست آوردن وزن سایر اجزاء در واحد حجم بتن، از روابط زیر استفاده میکنیم:

دقت شود که NW مستقیماً در مرحله ۳ به دست آمده است. NF و NC هم با توجه به نتایج مراحل ۴ و ۵، به صورت زیر تعیین میشوند:

مرحله ۷: تصحیح به جهت رطوبت دانهها

محاسبات انجام گرفته بر اساس حالت خشک دانهها بوده است. در صورتی که دانهها مرطوب باشند، لازم است وزن آنها در حالت مرطوب محاسبه شده و متناسب با آن از وزن آب در مخلوط کاسته شود. در روش استاندارد BS، میتوان از تفاوت حالت SSD دانهها با حالت خشک آنها صرفنظر نمود.

طرح اختلاط بتن به روش ملی طرح مخلوط بتن

برای طرح اختلاط بتن، ابتدا باید خواستهها و مشخصات فنی بتن مطلوب، شامل: مقاومت فشاری مشخصه، روانی و کارایی بتن در پای کار و دوام بتن (ضوابط تجویزی مانند نسبت آب به سیمان با مواد سیمانی، حداقل با حداکثر عیار سیمان با مواد سیمانی، نوع سیمان و ضوابط عملکردی) را فهرست نمود. در این قسمت به توضیح و نحوه ارائه طرح اختلاط به روش استاندارد ملی ایران میپردازیم. همانند دو آییننامه قبلی، روش ملی طرح نیز شامل گامهای زیر است:

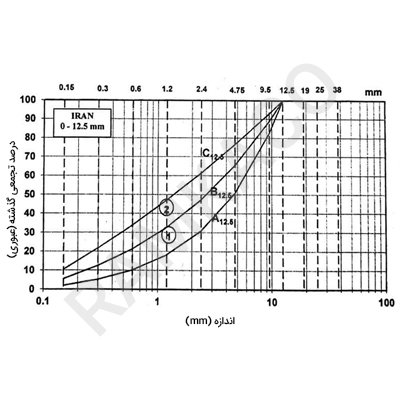

گام اول) انتخاب محدوده منحنی مخلوط سنگدانه و تعیین سهم سنگدانههای بتن

دانهبندی مخلوط سنگدانه از اهمیت زیادی برخوردار است. مقدار خمیر سیمان در بتن، تابع فضای خالی بین سنگدانهها و کل مساحت سطح جانبی سنگدانهها است، زیرا منافذ بین سنگدانهها توسط خمیر سیمان اشغال میشود و سطح سنگدانهها باید آغشته به خمیر سیمان شوند.

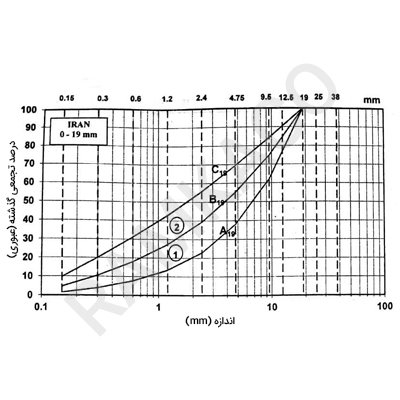

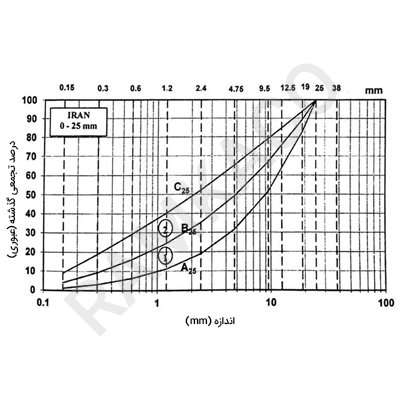

برای ساخت بتن، ضروری است که سنگدانههای ریز و درشت به گونهای با یکدیگر مخلوط شوند که ضمن ایجاد انسجام کافی، بتن نیز دارای کارایی مناسب باشد. بدین منظور بر اساس منحنیهای ارائه شده در شکلهای زیر، حداکثر اندازه سنگدانه باید ۹٫۵، ۱۲٫۵، ۱۹، ۲۵ و ۳۸ میلیمتر بوده و نسبت اختلاط ریزدانهها و درشت دانهها تعیین شود و سپس به منظور محاسبه مقدار آب لازم (گام سوم)، مدول نرمی سنگدانهها محاسبه گردد.

حداکثر اندازه اسمی سنگدانهها در درجه اول با توجه به ابعاد قطعه، فاصله آزاد بین میلگردها، ضخامت پوشش بتنی روی میلگردها و حتی قطر لوله پمپ و… انتخاب میشود. تشخیص بزرگترین اندازه اسمی سنگدانههای مخلوط برای استفاده از محدوده مطلوب مخلوط با توجه به کوچکترین الکی است که بیش از ۹۰% مخلوط سنگدانه به صورت تجمعی از آن بگذرد (کمتر از ۵ درصد روی آن الک بماند).

به هر حال در روش ملی از این تعریف استفاده میشود، در حالی که در آییننامه بتن ایران و مقررات ملی ساختمان، حداکثر اندازه اسمی سنگدانه بتن برای درشت دانههای آن تعریف میشود و کوچکترین الکی است که بیش از ۹۰% درشت دانه به صورت تجمعی از آن میگذرد (کمتر از ۱۰% روی آن باقی میماند).

با توجه به حداکثر اندازه سنگدانه مصرفی در بتن، میتوان از میان شکلهای زیر، شکل مورد نظر را انتخاب نمود. در شکلهای مذکور حروف A، B و C به ترتیب نشاندهنده دانهبندی درشت، متوسط و ریز است که دو محدوده ۱ و ۲ را ایجاد میکنند. چنانچه دانهبندی سنگدانه در محدوده ۱ قرار گیرد، منحنی دانهبندی درشت و اگر دانهبندی مطابق با محدوده ۲ باشد، منحنی دانهبندی ریز محسوب میشود.

در محدوده ۱، با تمایل به سمت منحنی فوقانی، باعث میشود که مخلوط سنگدانه دارای بافت ریزتر، چسبندهتر و دارای قابلیت پمپپذیری بیشتر باشد و آب انداختگی آن کمتر شود. انتخاب محدوده دانهبندی و مناطقی از آن به روانی بتن، جداشدگی، آب انداختگی، جمع شدگی و وسایل حمل و ریختن و نوع قطعات بستگی دارد و تابع سلیقههای درخواست کننده طرح مخلوط و همچنین طراح مخلوط است – هر چه روانی بتن بیشتر باشد و نیاز به کاهش استعداد جداشدگی و آب انداختگی احساس گردد، لازم است دانهبندی ریزبافتتری به کار رود.

منحنیهای دانهبندی در شکلهای زیر درصد تجمعی گذشته از هر الک را بر حسب حجم نشان میدهد. اگر چگالی ذرات سنگدانهها با اندازههای مختلف یکسان باشد، میتوان منحنیها را به عنوان درصدهای تجمعی وزنی در نظر گرفت. اگر چگالی ذرات سنگدانه با اندازههای مختلف یکسان نباشد، لازم است منحنیهای دانهبندی مخلوط سنگدانه به صورت حجمی در نظر گرفته شود.

هر چند آزمایش دانهبندی سنگدانهها به صورت وزنی انجام میگیرد، اما با فرض اینکه چگالی ذرات سنگدانههای مانده روی الکهای مختلف یکسان است، میتوان دانهبندی حجمی را مانند وزنی در نظر گرفت.

پس از تعیین سهم هر یک از سنگدانهها، دانهبندی مخلوط سنگدانه مشخص میشود. چنانچه از دو یا چند نوع سنگدانه درشت با درصد شکستگیهای مختلف استفاده شود، میانگین درصد شکستگی درشت دانهها (شنها) با توجه به سهم آنها در مخلوط سنگدانه قابل محاسبه است. همچنین باید با توجه به درصد شکستگی تقریبی (چشمی) ماسه و با عنایت به تأثیر و اهمیت بیشتر آن در کارایی بتن، درصد شکستگی متوسط معادل برای مخلوط سنگدانه را طبق راهنمای روش ملی طرح مخلوط بتن برای تعیین مقدار آب آزاد بتن به دست آورد.

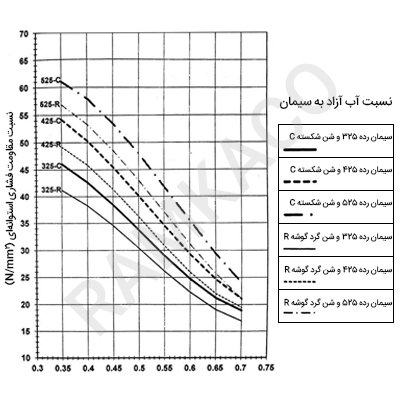

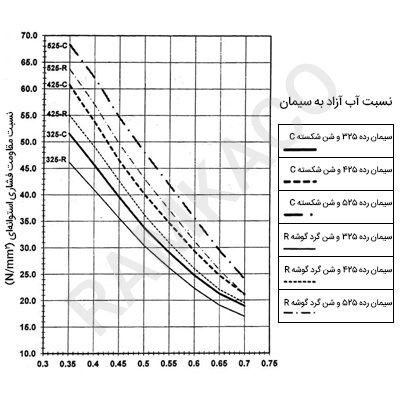

گام دوم) تعیین نسبت آب به سیمان (W/C)

نسبت (مؤثر) آب به سیمان به مفهوم نسبت مقدار آب آزاد به مقدار سیمان یا مواد سیمانی در بتن تازه است. با استفاده از شکل زیر و بر اساس رده مقاومتی سیمان و مقاومت فشاری متوسط (هدف) طرح مخلوط میتوان نسبت آب به سیمان (w/c) را به دست آورد. همچنین در صورتیکه سنگدانه درشت، کاملاً گرد گوشه با صد در صد شکسته نباشد، نسبت آب به سیمان را میتوان با توجه به درصد شکستگی متوسط شنها با درونیابی بین منحنیهای C و R به دست آورد. در صورت تعیین مقاومت ملات استاندارد سیمان (۲۸ روزه) با درونیابی میتوان w/c را به دست آورد که روش دقیقتری خواهد بود.

در منحنیهای شکل زیر مقدار هوای ناخواسته بتن در حدود ۱ تا ۲% فرض شده است. همچنین در ارائه منحنیها، حداکثر اندازه سنگدانهها ۱۹ تا ۲۵ میلیمتر فرض شده است. با کاهش حداکثر اندازه سنگدانه، نسبت آب به سیمان مورد نظر میتواند ۰٫۰۱ تا ۰٫۰۲ بیشتر شود، اما از آنجا که درصد هوای غیر عمدی مربوطه ممکن است اندکی بیشتر شود، عملاً تغییر درw/c ضرورت ندارد. در صورت افزایش حداکثر اندازه سنگدانه نیز هر چند نیاز به کاهش درw/c لازم است، اما به دلیل کاهش احتمالی هوای غیرعمدی بتن نیاز به تغییر در w/c از بین میرود؛ البته چنانچه از افزودنیهای روان کننده استفاده شود، مشروط بر اینکه هوازایی بیش از حد قابل قبول نداشته باشد.

میتوان از شکل زیر تعیین نسبت آب به سیمان استفاده کرد. مقدار افزودنی باید از حداقل میزان مصرف آن که توسط سازنده معین شده است کمتر نباشد و منطبق با استاندارد شماره ۲۹۳۰ ایران باشد.

تفاوت دو شکل بالا در نسبتهای آب به سیمان کمتر از ۰٫۴۵ محسوس میشود. علت این امر بهبود روانی و تراکم بتن و همچنین، عدم نیاز به افزایش عیار سیمان (که باعث افت مقاومت در w/C ثابت، میشود) و پراکندگی بهتر سیمان در بتن میباشد. در صورتی که نسبت آب به سیمان به دست آمده با توجه به مقاومت فشاری، بیشتر از ضابطه حداکثر نسبت آب به سیمان مجاز برای دستیابی به دوام باشد، باید حداکثر نسبت آب به سیمان دوام را در طرح اختلاط بتن رعایت نمود. در این حالت طرح اختلاط بتن را دوام محور مینامند.

گام سوم) تعیین مقدار آب آزاد در طرح اختلاط بتن

مقدار آب آزاد بتن، تابع عوامل متعددی مانند کارایی مورد نظر، حداکثر اندازه سنگدانه، دانهبندی و نوع سنگدانههای مصرفی از نظر بافت سطحی و شکل است؛ البته عواملی مانند نوع سیمان ریزی آن و عیار سیمان نیز بر مقدار آب آزاد لازم مؤثر است.

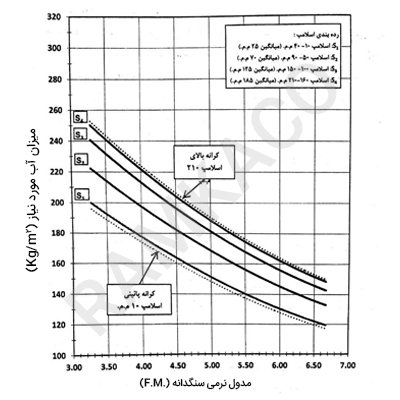

با استفاده از منحنیهای شکلهای زیر و همچنین بر اساس روانی مورد نظر (حدود ۵ دقیقه پس از پایان ساخت بتن) و مدول نرمی مخلوط سنگدانه، میتوان مقدار آب آزاد بتن را بر حسب کیلوگرم بر متر مکعب تعیین نمود. منحنیهای موجود برای میانگین هر رده اسلامپ داده شده است. برای اسلامپهای دیگر میتوان از درونیابی استفاده نمود. همچنین برای اسلامپ ۲۵-۱۰ و ۲۱۰-۱۸۵ میلیمتر با برونیابی مناسب، مقدار آب را میتوان تخمین زد. شکل زیر را میتوان برای سنگدانههای گردگوشه با بافت سطحی صیقلی که آب نسبتاً کمتری نیاز دارد، ملاک عمل قرار داد.

شکل زیر نیز در مواردی که سنگدانههای شکسته یا تیزگوشه با بافت سطحی زبر به آب نسبتاً زیادی نیاز دارد، به کار برده میشود. همانگونه که مشاهده میشود هر چه مدول نرمی بیشتر شود، مقدار آب کمتری در طرح اختلاط بتن لازم است. با توجه به درصد شکستگی (تیز گوشگی) سنگدانه درشت و ریز و با در نظر گرفتن اهمیت شکل سنگدانه ریز در تعیین مقدار آب آزاد بتن، لازم است مقدار آب آزاد با درونیابی بین اعداد حاصله از دو شکل مورد نظر به دست آید.

تأثیر حداکثر اندازه سنگدانه و دانهبندی در شاخص مدول نرمی مخلوط سنگدانه منظور شده است و آب آزاد به دست آمده به این عوامل نیز مربوط میشود. این منحنیها برای بتنهایی با عیار سیمان۳۵۰ کیلوگرم بر متر مکعب تهیه شده است. در صورتی که عیار سیمان به دست آمده در گام چهارم بیشتر از ۳۵۰ باشد، لازم است به ازاء هر ۱۰ کیلوگرم بر متر مکعب سیمان اضافی با توجه به میزان روانی بتن، آب آزاد را در حدود ۱ تا ۲ کیلوگرم بر متر مکعب افزایش داد و چنانچه عیار سیمان بتن کمتر از ۳۵۰ باشد، نیازی به تغییر در مقدار آب آزاد احساس نمیشود.

در روش ملی طرح اختلاط بتن، آب آزاد از شکلهای فوق به دست میآید و سنگدانهها به صورت اشباع با سطح خشک SSD در نظر گرفته میشود. در عمل رطوبت موجود سنگدانهها، کمتر یا بیشتر از رطوبت متناظر با حالت اشباع با سطح خشک است. بنابراین مقدار آب مصرفی میتواند بیشتر یا کمتر از آب آزاد طرح اختلاط بتن باشد.

بدیهی است در ساخت بتن، آب مصرفی باید با توجه به مقدار آب آزاد مورد نیاز و آب لازم برای رساندن رطوبت سنگدانهها از حالت خشک یا مرطوب به حالت اشباع با سطح خشک به دست آید.

گام چهارم) تعیین مقدار سیمان بتن

پس از تعیین مقدار آب آزاد و نسبت آب به سیمان، میتوان مقدار سیمان را بر حسب kg/m3 از رابطه زیر محاسبه کرد:

پس از تعیین مقدار سیمان، لازم است در صورت داشتن عیار سیمان بیش از ۳۵۰ کیلوگرم بر متر مکعب، تصحیح مقدار آب با توجه به گام سوم انجام شود و مجدداً مقدار سیمان تعیین گردد. این تصحیح فقط یک بار انجام میشود و نیازی به تکرار آن وجود ندارد. مقدار سیمانی که از رابطه فوق محاسبه میشود، باید با مقدار حداکثر یا حداقل اعلام شده در مشخصات فنی و با الزامات دوام مقایسه گردد.

چنانچه مقدار سیمان محاسبه شده کمتر از حداقل مقدار مجاز باشد، باید حداقل مورد نظر انتخاب گردد. بدیهی است در این حالت مقدار آب آزاد در صورت نیاز به ثابت نگه داشتن نسبت آب به سیمان افزایش مییابد و در صورتیکه مقدار آب ثابت در نظر گرفته شود، با افزایش سیمان، نسبت آب به سیمان بتن کاهش خواهد یافت و از روانی بتن نیز اندکی کاسته میشود.

در صورتی که عیار بتن محاسبه شده بیشتر از حداکثر مقدار مجاز باشد، باید تمهیداتی را اندیشید تا بتوان مقدار آب و در نهایت مقدار سیمان را کم کرد. بهترین راهکار کاهش مقدار آب، استفاده از انواع روان کننده بتن است.

در مواردی که از ماده شیمیایی روان کننده یا فوق روان کننده در طرح اختلاط بتن استفاده شود، میتوان مقدار آب مخلوط را حدود ۵ تا ۳۵% بسته به نوع و مقدار ماده مزبور کاهش داد، بدون آنکه در مقدار اسلامپ مورد نظر تغییری حاصل شود.

گام پنجم) تعیین مقدار سنگدانه بتن

مقدار سنگدانههای اشباع با سطح خشک که آخرین جزء برای تعیین نسبت اجزاء مخلوط در این روش طرح مخلوط است، طبق رابطه زیر تعیین میشود.

که در آن:

VA SSD= حجم کل ذرات سنگدانههای اشباع با سطح خشک، m3

C= جرم سیمان در یک متر مکعب، kg

Wf= جرم آب آزاد در یک متر مکعب، kg

D= جرم مواد افزودنی معدنی (پودری) جایگزین سیمان در یک متر مکعب، kg

Va = حجم هوای کل موجود در بتن (عمدی و غیر عمدی)، m3

ρ w = چگالی سیمان بر حسب، kg/m3

ρ c = چگالی آب بر حسب، kg/m3 که برابر ۱۰۰۰ منظور میشود

ρ D = چگالی افزودنی معدنی (پودری)، kg/m3

با توجه به سهم به دست آمده برای سنگدانههای ریز و درشت در مخلوط سنگدانه و با در نظر گرفتن حجمی بودن دانهبندیهای ارائه شده در گام اول، مقدار حجم سنگدانههای ریز و درشت به تفکیک به دست میآید. با ضرب چگالی اشباع با سطح خشک سنگدانههای ریز و درشت بر حسب kg/m3 در حجم سنگدانههای متناظر با آنها، جرم سنگدانههای ریز و درشت به تفکیک در حالت اشباع با سطح خشک تعیین میشود. در جدول زیر مقدار درصد هوای غیر عمدی (ناخواسته موجود در بتن (a1) بر اساس حداکثر اندازه سنگدانه به عنوان راهنما ارائه شده است.

| حداکثر اندازه سنگدانه (میلیمتر) | ۹٫۵ | ۱۲٫۵ | ۱۹ | ۲۵ | ۳۸ |

| درصد هوای غیرعمدی | ۳ – ۱٫۵ | ۲٫۵ – ۱٫۲ | ۲٫۰ – ۱٫۰ | ۱٫۵ – ۰٫۷ | ۱٫۵- ۰٫۵ |

کارایی بتن یکی از عوامل مؤثر در مقدار هوای ناخواسته است، لذا جهت تعیین درصد هوا با توجه به محدودههای ارائه شده در جدول فوق، چنانچه کارایی بتن نسبتاً زیاد باشد، از مقادیر درصد هوای کمتر و اگر کارایی بتن کم باشد، باید از مقادیر درصد هوای بیشتر استفاده شود. معمولاً در صورتی که حجم مواد افزودنی مصرفی در بستن کمتر از ۰٫۰۰۳ متر مکعب باشد، نیازی به منظور نمودن حجم آن در رابطه حجم مطلق نیست. در صورتی که حجم مواد افزودنی شیمیایی بیش ۰٫۰۰۳ متر مکعب باشد، لازم است. علاوه بر در نظر گرفتن حجم آن در رابطه حجم مطلق، مقدار آب موجود در ماده افزودنی را جداگانه در آب آزاد بتن منظور کرد.

تعیین جرم یک متر مکعب بتن متراکم تازه (روش محاسباتی)

برای تعیین جرم یک متر مکعب بتن متراکم تازه با توجه به هوای عمدی (خواسته) و غیر عمدی (ناخواسته) موجود در آن، میتوان جرم همه اجزای بتن را با یکدیگر جمع نمود، به طوری که

که در آن:

G= جرم یک متر مکعب بتن متراکم تازه، kg

ASSD= جرم کل سنگدانههای اشباع با سطح خشک در یک متر مکعب بتن، Kg

ارائه نتایج طرح مخلوط اولیه

مقادیر به دست آمده از محاسبات، در نهایت به تهیه طرح مخلوط اولیه منجر میشود. طرح مخلوط اولیه شامل نسبت آب به سیمان، عیار سیمان، مقدار آب آزاد، مقادیر سنگدانههای بتن به تفکیک محدوده اندازهای به صورت اشباع با سطح خشک و افزودنیها خواهد بود. این نتایج را میتوان به شکل دیگری نیز ارائه نمود که در آن به جای آب آزاد، آب کل و به جای سنگدانههای اشباع با سطح خشک، سنگدانه کاملاً خشک مطرح شود. مقدار سنگدانه کاملاً خشک از رابطه زیر به دست میآید:

که در آن:

Ad= جرم سنگدانه خشک، kg

ac= جذب آب سنگدانه (به صورت اعشاری)

همچنین مقدار آب کل برابر مجموع آب آزاد و آب لازم برای اشباع با سطح خشک شدن سنگدانههای کاملاً خشک است (رابطه زیر):

در نهایت باید گفت برای ساخت یک بتن مناسب لازم است طرح اختلاط بتن به شکلی کاملاً دقیق بوده و مصالح به اندازه کافی در ساخت بتن مورد استفاده قرار گیرد. در این مقاله تلاش شد راهنمای گام به گام ۴ روش برتر طرح اختلاط بتن در اختیار شما قرار گیرد. امیدواریم با مطالعه این مقاله بتوانید بهترین طرح را برای ساخت مخلوط بتنی خود برگزینید.

اشتراکها: بتن سبک سازه ای: طرح اختلاط، مشخصات، کاربرد و خواص انواع بتن سبک سازه ای

اشتراکها: کفسازی بتنی: هر آنچه درباره انواع کفسازی بتنی و مزایای آن باید بدانید!

متشکرم از مقاله تون

ممنون از توجه شما 🌹

فرق بتن بین مورد استفاده در محیط سولفاتی با بتن استفاده شده در ساحل دریا، چیه؟

بتن در محیط سولفاتی باید مقاومتش در برابر سولفات تامین شود که برای تولید این بتن از سیمان نوع ۵ استفاده میشود و مواد افزودنی که باعث افزایش دوام میشود.

اما بتن ساحل دریا معمولا کلر دارد و باید مقاومت بتن را در برابر کلر افزایش داد و از افزودنیهایی استفاده کرد که دوام را ارتقا میدهند.

چه عواملی باعث میشه بتن هوادار بشه؟

عوامل مختلفی باعث بروز این مساله میشود؛ مثل: نسبت آب به سیمان، دمای هوا، نوع سیمان، نوع آب و سختی آب، نوع افزودنی اضافه شده به بتن و…

اشتراکها: طرح اختلاط بتن C25 همراه جدول و روش ساخت - صنایع شیمی ساختمان رامکا

اشتراکها: طرح اختلاط بتن C30 همراه جدول و روش ساخت - صنایع شیمی ساختمان رامکا

اشتراکها: تأثیر روان کننده بتن: 10 تأثیر روان کننده بتن بر مشخصات و خواص انواع بتن

اشتراکها: آب بتن: مشخصات، کیفیت و شرایط آب اختلاط استاندارد - صنایع شیمی ساختمان رامکا

اشتراکها: عوامل موثر بر کارایی بتن: 11 عامل موثر - صنایع شیمی ساختمان رامکا

اشتراکها: مقدار و روش مصرف ضد یخ بتن: راهنمای سریع استفاده - صنایع شیمی ساختمان رامکا

اشتراکها: بتن خود تراکم چیست؟ SCC چگونه خود به خود متراکم و مسطح میشود؟

خیلی جامع و مفید، ممنون از اطلاعات خوبتون

از لطف شما سپاسگزاریم🌹

اشتراکها: طرح اختلاط بتن خود تراکم: جدول مصالح و افزودنیها

اشتراکها: روش های افزایش مقاومت بتن: 7 راهکار مؤثر - حسین برزگر