بتن همیشه به دلخواه ما عمل نمیکند و معمولاً بعضی رفتارهای نامطلوب، مانند: خرد شدن، پوسته شدن، ترک خوردگی، نشتی، سایش، خیز یا نشست در آن مشاهده میشود. یکی از مهمترین رفتارهای نامطلوب در بتن، ترک خوردگی آن است. ایجاد ترک در بتن را میتوان به عوامل متعددی نسبت داد که هر یک باعث بروز نوع خاصی از ترک در بتن میشود و طبعاً بر اساس نوع ترک و علت بروز آن، روش ترمیم متفاوتی نیاز است. در این مقاله از بلاگ رامکا به توضیح و بررسی انواع ترک خوردگی بتن و علل بروز آن خواهیم پرداخت. پس تا انتها همراه ما باشید.

انواع ترک خوردگی بتن بر اساس شکل

ترک خوردگیهای بتن بر اساس شکل به انواع مختلفی تقسیم میشوند که در ذیل به بیان آن خواهیم پرداخت.

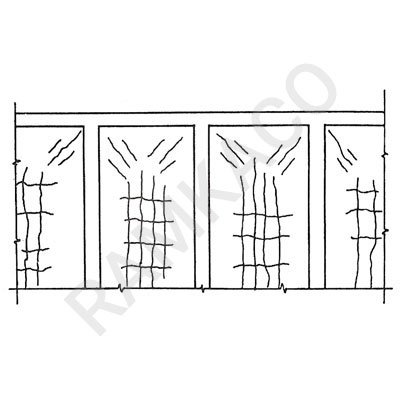

ترکهای الگودار یا نقشهای Pattern or Map Cracks

این نوع ترکها به صورت به هم پیوسته و شبکهای در بتن ظاهر میشوند و عرض آنها میتواند متغیر باشد. برخی از این ترکها ممکن است به سختی قابل رؤیت باشند، ولی برخی دیگر به وضوح قابل مشاهده هستند.

ترکهای D – D-Cracking

به صورت ترکهایی با فواصل نزدیک و موازی با درزهای عرضی و طولی موجود در رویه بتنی ایجاد شده و از طرف درز به سمت مرکز پانل رویه گسترش مییابند؛ به طوری که در نهایت به شکل حرف انگلیسی D درمیآیند. این ترکها معمولاً در گوشهها، پخها و نزدیکی درزها ایجاد میشوند.

ترکهای اتفاقی (تصادفی)- Random cracks

این نوع ترکها به صورت پیچ و خمهای تصادفی در سطح دال ظاهر میشوند، شکل خاصی ندارند و قابل دستهبندی با دیگر ترکها نیستند.

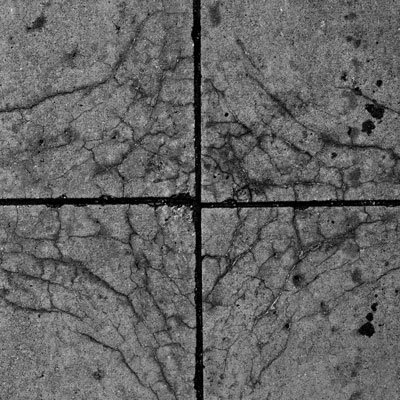

ترکهای موزاییکی – Crazing Cracks

اینگونه از ترکها به صورت شبکههای مربعی شکل و موزاییکی مانند در سطح بتن ظاهر میشوند. ترکهای موزاییکی به نام ترکهای پوست سوسماری نیز خوانده میشوند.

انواع ترک خوردگی بتن بر اساس زمان پیدایش

ترک خوردگی بتن میتواند در یکی از این سه مرحله رخ دهد:

- در مرحله خمیری یا پلاستیک

- در مرحله سختشدگی

- در مرحله سفتشدگی و در حال بهرهبرداری

انواع ترک خوردگی بتن در مرحله پلاستیک

در این مرحله، یعنی در مرحلهای که بتن به طور کامل در محل نهایی خود قرار نگرفته است، ممکن است بتن به دلیل عواملی چون: انقباض خمیری (جمعشدگی خمیری یا پلاستیک)، نشست خمیری و نشست متفاوت در تکیهگاهها دچار ترک خوردگی شود.

انواع ترک خوردگی بتن در مرحله سختشدگی (۳ تا ۴ هفته اول بتنریزی)

زمانیکه بتن به طور کامل سخت نشده و هنوز تازه است، یعنی۳ تا ۴ هفته پس از بتنریزی، عواملی مانند عدم امکان تغییر شکل حرارتی بتن، انقباض و افت خشک شدن اولیه و نشست متفاوت تکیهگاهها ممکن است باعث ایجاد ترک خوردگی شود.

انواع ترک خوردگی بتن در مرحله سفتشدگی و بهرهبرداری

عواملی چون اضافه بار، طراحی ضعیف یا دست پایین، عدم دقت کافی در اجرا، نشست متفاوت در پیها، حمله سولفات در سیمان روی بتن، خوردگی فولاد، انقباض یا افت خشک شدن و… میتوانند موجب ترک خوردگی بتن در مرحله سفتشدگی یا انواع ترک خوردگی بتن در حال بهرهبرداری (پس از گذشت ۴ هفته از بتنریزی) شود.

بیشتر بخوانید: بتن بدون جمع شدگی چیست؟

انواع ترک خوردگی بتن بر اساس عرض ترک

عوامل مؤثر بر عرض ترکهای خمشی در بتن مسلح، عبارتند از: تنشهای کششی در فولاد، ضخامت پوشش بتن و سطح بتن در هر یک از آرماتورهای کششی. تقسیمبندی زیر معمولاً برای عرض ترکها مورد استفاده قرار میگیرد:

ترکهای کوچک

این نوع ترک، وجود خرابی در سازه را نشان نمیدهد. ترکهایی با عرض حداکثر ۰٫۳ میلیمتر در این گروه قرار میگیرد. ترمیم این نوع ترکها بلافاصله لازم نیست، اما توصیه میشود برای کنترل عرض این نوع ترک عکسبرداری شود.

ترکهای متوسط

در صورت وجود ترکهای متوسط (با عرض ۰٫۳ تا ۰٫۵ میلیمتر)، خرابی و ضعف در ظرفیت سازهای پیشبینی میشود، اما در محدودهای نیست که سازه را بلافاصله دچار شکست کند. در این زمان، عکسبرداری و ترمیمهای احتمالی ترک پیشنهاد میشود.

ترکهای عریض

در صورت وجود ترکهای عریض (با عرض بیش از ۰٫۵ میلیمتر)، ضعف قابل توجهی در ظرفیت سازهای رخ میدهد. در این موارد توصیه میشود ترکها سریعتر ترمیم شوند.

انواع ترک خوردگی بتن بر اساس علت وقوع

ترکهای ایجاد شده در بتن بر اساس علت بروز به صورت زیر طبقهبندی میشوند:

- ترکهای ناشی از جمعشدگی خمیری

- ترکهای ناشی از نشست

- ترکهای ناشی از جمعشدگی و خشکشدگی: این نوع ترکها در دو دسته کلی ترکهای الگودار (مانند ترکهای نقشهای) وترکهای خطی (مانند ترکهای طولی، عرضی، قطری) قرار میگیرند.

- ترکهای سازهای: این نوع ترکها عموماً خطی هستند، مانند ترکهای ناشی از بار، ترکهای ناشیاز تنشهای حرارتی، ترکهای ناشی از نشست متفاوت و… .

در ادامه، شرح دقیق علت بروز این ترکها خواهد آمد.

انواع ترک خوردگی بتن و علل وقوع آنها در بتن و قطعات بتنی

اولین اقدام پس از مشاهده ترک در قطعات بتنی، تشخیص نوع ترک و علت ایجاد ترک است. در این قسمت به تفصیل به شرح علل وقوع انواع ترک در قطعات بتنی میپردازیم.

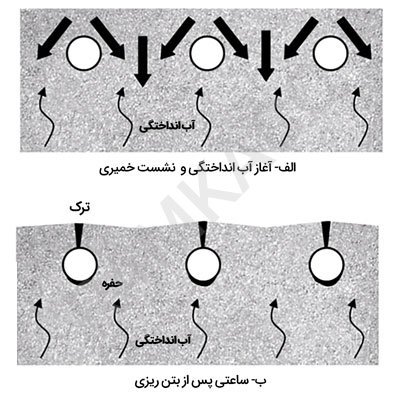

ترکهای ناشی از جمعشدگی خمیری – Plastic Shrinkage Cracks

این نوع ترک معمولاً در سطوح بتنی افقی، دالها و روسازی جادهها رخ میدهد، اما مکانیزم ایجاد این نوع ترک چیست؟ اگر سطح بتن به سرعت خشک شود، به گونهای که سرعت از دست رفتن آب در سطح بتن از سرعت آب انداختگی و بالا آمدن آب بتن بیشتر باشد، سبب میشود در سطح، بتنی داشته باشید که قدری سفت شده است و قابلیت جاری شدن ندارد.

در این حالت، بتن در برابر تنشهای کششی ناشی از خشک شدن، نه میتواند جاری شود و نه آن قدر سخت شده که بتواند این تنشها را متحمل شود، لذا با ایجاد ترک از میان شیره بتن و اطراف سنگدانهها و محل میلگردگذاری و حرکت به سمت وجه مخالف، این نیروها را آزاد میکند. در نتیجه بتن در سطح دچار ترک خوردگی میشود. ۴ عامل اصلی ایجاد این نوع ترکها عبارتند از:

- جذب آب بتن توسط قالب، بستر یا سنگدانه: اگر قبل از بتنریزی، قالب یا سطحی را که در آن بتنریزی انجام میشود مرطوب نکنیم، آب بتن جذب میشود و همین امر، سبب ایجاد انواع ترک خوردگی بتن میگردد. همچنین برخی قالبها، مانند قالبهای چوبی جذب آب دارند. علاوه بر این، چنانچه سنگدانههای غیر اشباع در بتن استفاده شوند، آب بتن را جذب میکنند.

- تبخیر سطحی شدید ناشی از باد: در مواردی که وزش باد، سرعت تبخیر آب از سطح بتن را افزایش دهد، ترکهای جمعشدگی خمیری رخ میدهند.

- تبخیر سطحی شدید ناشی از گرما: در فصل تابستان و روزهای گرم، هوای گرم در مجاورت بتن، سرعت تبخیر سطح آب را افزایش میدهد. همچنین در بتنریزیهای حجیم نیز به دلیل گرمای زیاد هیدراتاسیون سیمان، نرخ تبخیر سطحی افزایش مییابد که در این موارد نیز ترکهای ناشی از انقباض پدیدار میشوند.

- استفاده از فیلر و پوزولانها در بتن: بتنهایی که داری فیلر و مواد پوزولانی هستند، مستعد ترکهای ناشی از جمعشدگی خمیری یا انقباض هستند.

بیشتر بخوانید: بتن با کارایی زیاد

اما مشخصات ظاهری این نوع ترکها چیست و چگونه میتوان آنها را تشخیص داد؟ باید در نظر داشت که این ترکها اصولاً موازی و کنار یکدیگر هستند. البته در برخی موارد ممکن به صورت حرف V و مورب نیز بروز کنند. حداکثر عرض این نوع ترک،۳ میلیمتر و طول آنها نیز بین ۳۰ تا ۵۰ سانتیمتر و فاصله بین آنها عموماً از ۳۰ تا ۳۰۰ سانتیمتر متغیر است. همچنین عمق این ترکها اندک و در حدود ۲۵ تا ۵۰ میلیمتر است.

ترکهای جمعشدگی خمیری، معمولاً حدود ۳۰ دقیقه تا ۶ ساعت پس از بتنریزی بروز میکنند. اما روشهای جلوگیری از این نوع ترک کدامند؟ اولین اقدامی که میتوان انجام داد، استفاده از مهپاش و اسپری کردن آب روی سطح بتن پس از بتنریزی است. با این کار، هم رطوبت سطح بتن تأمین میشود و هم در فصول گرم، هوای مجاور بتن کمی خنکتر میشود.

همچنین استفاده از سایهبان، بتنریزی در شب بخصوص در فصل تابستان، پوشاندن سطح بتن با استفاده از کاور پلاستیکی بلافاصله پس از پرداخت، استفاده از بادشکن قبل از پرداخت سطح بتن در مناطق بادخیز، استفاده از سنگدانه اشباع برای تولید بتن که حتماً باید مورد توجه کارخانههای تولید بتن قرار گیرد، استفاده از تکنیک Revibration یا باز تراکم (نیم ساعت پس از تراکم اولیه مطابق آییننامه ACI 309R-96)، استفاده از مواد حباب هوا ساز که سبب کاهش آب انداختگی میشود و پایین نگه داشتن دمای بتن، میتواند در کاهش و کنترل ترکهای جمعشدگی خمیری مؤثر باشد.

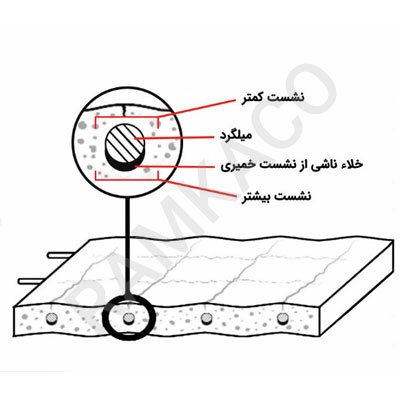

ترکهای ناشی از نشست خمیری – Settlement Cracking

ترکهای ناشی از نشست، بیشتر در بالای مقاطع عمیق، ستونها، دالهای تخت و وافلها رخ میدهد. باید توجه داشت برخلاف نامشان، این نوع ترک ناشی از نشست سازه نیست! این ترکها زمانی که بتن در حالت خمیری یا پلاستیک هست، رخ میدهد. اما مکانیزم تشکیل این نوع ترکها چیست؟ هنگامی که بتنریزی انجام میشود، قسمتی از بتن که در مجاورت آرماتورهای فوقانی است، تحت اثر وزن خود دچار تحکیم و نشست میشود که موجب ایجاد یک خلأ زیر آرماتور میگردد.

به عبارت دیگر در این حالت، خمیر سیمان و سنگدانه نشست میکند و آب به سمت بالا میرود و آب انداختگی به وجود میآید. خلأ ایجاد شده در زیر آرماتور، سبب ایجاد تنش کششی در بالای آرماتور میشود؛ در نتیجه شکافی در بتن و بالای آرماتور ایجاد شده و به صورت ترک رخنمون نمایان میشود. ۳ عامل اصلی ایجاد این نوع ترکها عبارتند از:

- پوشش یا کاور کم روی آرماتور: هنگامی که پوشش بتنی کافی روی آرماتور وجود نداشته باشد، احتماًل غلبه تنشهای کششی ناشی از نشست خمیری بتن بر این مقدار کاور کم وجود دارد.

- آب انداختگی زیاد بتن: نسبت بالای آب به سیمان یا آب بستن به بتن در محل پروژه، باعث ایجاد پتانسیل آب انداختگی بتن و در نتیجه، افزایش پتانسیل ترکهای ناشی از نشست خمیری میشود.

- افزایش قطر آرماتورهای نزدیک به سطح بتن: هر چه آرماتورهای نزدیک به سطح بتن زیادتر باشد، استعداد ترکهای نشست خمیری افزایش مییابد.

اما مشخصات ظاهری ترکهای نشست خمیری چیست و چگونه میتوان آنها را تشخیص داد؟ این ترکها معمولاً به صورت موازی و روی آرماتورها نمایان میشود. این ترکها به صورت موازی با میلگردها ایجاد میشوند. عرض ترکهای نشست خمیری، حداکثر یک میلیمتر است. ترکهای نشست خمیری معمولاً از ۱۰ دقیقه تا ۳ ساعت پس از بتنریزی ظاهر میشوند.

اما روشهای جلوگیری از ترکهای نشست خمیری کدامند؟ با رعایت یکسری از نکات فنی، میتوان مانع ایجاد این نوع ترکها شد و یا تعداد آنها را کاهش داد. برای این منظور، رعایت نکات زیر توصیه میشود:

- اجرای بتن با حداقل اسلامپ ممکن

- افزایش پوشش بتن روی میلگرد که سبب افزایش مقاومت بتن روی میلگرد در برابر تنشهای کششی ناشی از نشست خمیری میشود.

- استفاده از الیاف در بتن. البته باید توجه داشت استفاده از الیاف در بتن تنها از وقوع ترک خوردگی ناشی از نشست خمیری جلوگیری میکند و پتانسیل وقوع ترک خوردگی ناشی از عوامل دیگر وجود خواهد داشت.

- ابتدا بتنریزی ستونها و مقاطع عمیق انجام شود و پس از آن، مقاطع کم عمق نازک بتنریزی شود.

- استفاده از مواد حباب هوا ساز بتن که موجب افزایش قوام و کاهش آب انداختگی بتن میشود.

- استفاده از تکنیک Revibration یا باز تراکم؛ یعنی نیم ساعت پس از تراکم اولیه بتن، دوباره بتن ویبره شود. (مطابق آییننامه ACI 309R-96)

- رعایت اصول قالببندی: بایستی قالبها سفت و به درستی بسته شوند، به گونهای که حرکت قالب سبب جابهجایی و تهنشینی بتن در حالت خمیری نشود. اصول صحیح قالببندی در آییننامهACI 347 بیان شده است.

ترکهای نشست تکیهگاهی – Support Settlement Cracking

در سازههای نامعین، نشستهای متفاوت مهمی که ناشی از دقت پایین طراحی تکیهگاهها و فونداسیونها است، سبب ایجاد خمش و برش در سازه میشود که میتواند ناشی از طراحی باشد یا نباشد. باید توجه داشت نشستهای متفاوت در تکیهگاهها در حالی که بتن ریخته شده هنوز سخت و مقاوم نشده باشد، ممکن است سبب بروز تغییر شکل، نوسانات و ترکهایی در بتن تازه شود. نشستهای متفاوت و بلند مدت پیها حتی تا مقادیر ۳۰ تا ۶۰ میلیمتر در دهانههای بزرگ سازههای نامعین (حدود ۸۰ متر یا بیشتر)، اثرات زیانبار کمتری نسبت به نشستهای متفاوت کمتر (مثلاً ۱۲ میلیمتر) در دهانههای کوتاهتر مثلاً ۱۵ تا ۲۰ متر دارد.

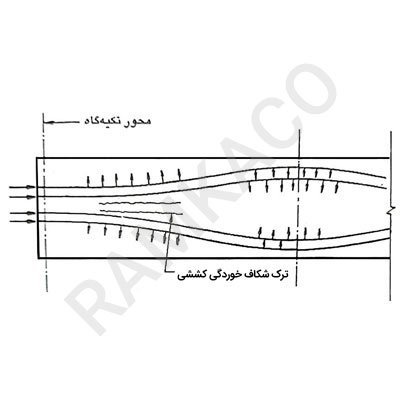

ترکهای شکافتگی – Splitting Cracks

این نوع ترکها در اثر بارهای متمرکز بزرگ و در تکیهگاهها، محل مهار کابلهای پیش تنیدگی و ستونها بروز میکنند. به طور کلی این ترکها شامل دو نوع است؛ نوع اول بسیار نزدیک به محل اعمال بار متمرکز به وجود میآید. در واقع این نوع ترک در قسمتی که تنشها موجب شکافته شدن بتن به صورت موضعی میشود، نمایان میگردد. نوع دوم در میسر توزیع نیروهای متمرکز و در مقطع عرضی نمایان میشوند.

ترکهای حرارتی- Thermal Cracking

واکنش هیدراتاسیون سیمان، یک واکنش گرمازاست. چنانچه مقاطع بزرگ بتنی توسط اجزایی مانند قالب مقید شده باشند، ممکن است سرعت افزایش گرما در ۲۴ ساعت اول از سرعت کاهش گرما بیشتر و موجب افزایش دمای بتن شود. پس از گذشت چند روز، سرعت افزایش گرما و دمای بتن کاهش مییابد. در چنین حالتی بین اجزای مواد و مصالح مجاور محدودهای که دچار گرادیان حرارتی شده، اندرکنشی ایجاد میشود. به صورت تئوریک میتوان تصور کرد در صورت عدم وجود قیدی در برابر این اندرکنشها، ترکی به وجود نمیآید.

بسته به نوع قیود، این نوع ترکها به دو نوع تقسیم میشوند:

- ترکهای ناشی از قیود خارجی: اگر بتن در یک فونداسیون که نیمی از آن قبلاً بتنریزی و سخت شده باشد، ریخته شود یا چنانچه بتن نزدیک یا بین ۲ عضو و بدون در نظر گرفتن امکان حرکت یا به عبارت دیگر بدون درز اجرایی ریخته شود، یک قید خارجی محسوب میشود.

- ترکهای ناشی از قیود داخلی: سطح یک المان بتنی، مرزی است که سریعتر از مرکز آن خنک میشود. همچنین اختلاف درجه حرارت روزانه آن، بیشتر از مرکز بتن خواهد بود. بنابراین کرنشهای حرارتی متفاوتی در عرض مقطع ایجاد خواهد شد و در نهایت، جایی که این تفاوتها زیاد باشد، مانند مقاطع ضخیم، ترکها ممکن است حداقل روی سطح گسترش یابند. از قیود داخلی نمیتوان جلوگیری کرد، ولی خطر ترک خوردگی بتن را میتوان کاهش داد.

ترکهای حرارتی عموماً در بازه زمانی ۷ تا ۱۴ روز پس از بتنریزی رخ میدهند. بنابراین با توجه به اینکه اولین ترک در چه زمانی رخ میدهد، میتوان ترکهای حرارتی را از ترکهای انقباضی تشخیص داد؛ برای مثال، ترکی که در دو هفته اول پس از بتنریزی نمایان میشود، احتماًلا ترک حرارتی نیست یا ترکهایی که در بازه زمانی چندین هفته یا ماه پس از بتنریزی نمایان میشوند، نمیتوانند ناشی از اندرکنشهای حرارتی بتن باشند.از جمله عوامل مؤثر در ترکهای حرارتی اولیه میتوان به موارد ذیل اشاره نمود:

- نوع مصالح: اگر در بتن از سنگدانههایی با منشأ سنگ آهک و گرانیت استفاده شود، چون این مواد نسبت به مصالح دیگر ضریب انبساط حرارتی پایینتری دارند، پتانسیل ایجاد ترک حرارتی در بتن کاهش مییابد.

- فاصله میلگرد گذاری: با کاهش فاصله میلگردها، میتوان عرض ترک را کاهش داد. به طور کلی به ازای درصد مشخصی از آرماتور، با کاهش قطر میلگرد، استفاده از میلگرد آجدار و کاهش پوشش بتن در حد مجاز، عرض ترک کاهش مییابد.

- قید خارجی: استفاده از درزهای انبساط، مانع از ایجاد قیود خارجی میشود. در مواردی که نمیتوان دو قسمت بتنریزی شده را از یکدیگر جدا نمود، باید زمان وقفه بین بتنریزی این دو قسمت را کاهش داد تا تأثیر قیود خارجی کاهش یابد.

- قید داخلی: موضوع قیدهای داخلی، زمانی که قسمتهای خارجی بتن نسبت به هسته بتن زودتر خنک میشود، بخصوص مقاطع ضخیم مطرح است. به طور کلی اقداماتی نظیر به تأخیر انداختن زمان قالببرداری، کاهش مقدار سیمان مصرفی، استفاده از درزهای انبساط در طول جهت حرکت و استفاده از آب، موجب کاهش اثرات قیدهای داخلی میشود.

بیشتر بخوانید: خواص الکتریکی بتن

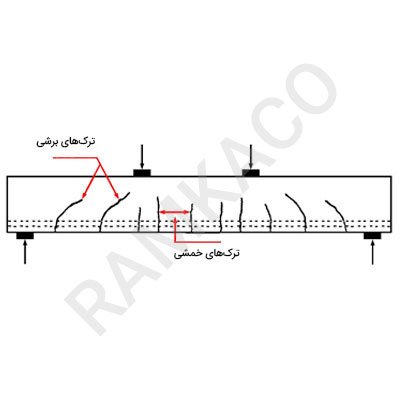

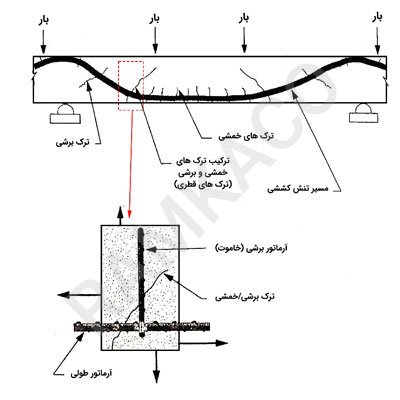

ترکهای سازهای – Structural Cracks

ترکهای سازهای، عموماً ناشی از اضافه بار، طراحی ضعیف، عدم دقت کافی در ساخت و اجرا هستند. به طور کلی اعمال بارهای متمرکز شدید بیش از ظرفیت سازه، اضافه بار یا طراحی ضعیف تنشهای بیش از اندازهای (خمشی، برشی، پیچشی و ترکیبی) ایجاد میکند که در نتیجه، ترکهای متناظر هر یک ایجاد خواهد شد.

علاوه بر این، دقت ناکافی در ساخت و اجرا (حضور درزهای سرد و وجود بستن متخلخل) یا عدم دقت کافی در جزئیات (طول پوشش میلگردها، محل قطع و خم میلگردها و…) به طور مشابه میتواند باعث ایجاد تنشهای زیاد، ترک خوردگی و گسیختگی پیش از موعد شود.

ترکهای هوازدگی – Weathering Cracking

هوازدگی و عوامل جوی، مانند سیکلهای یخ و ذوب شدن، تر و خشک شدن متوالی و سرد و گرم شدن، سبب ایجاد ترک در بتن میشود. قطعات بتنی همواره متخلخل هستند، اما ضریب تخلخل که به نوعی نشان دهنده قابلیت جذب آب بتن است، در انواع مختلف بتن متفاوت است. زمانی که دمای بتن به نقطه انجماد برسد، رطوبت موجود در بتن یخ میزند و منبسط میشود. این انبساط و افزایش حجم، سبب ایجاد یک فشار هیدرولیک در بتن میگردد. در صورتی که تغییر حجم زیاد باشد، ترک در سطح بتن ایجاد میشود.

ترکهای موزاییکی (پوست سوسماری) – Crazing Cracking

ترکهای موزاییکی معمولاً در سطح بتن و با شکلهای نامنظم و کوچک نمایان میشوند. این ترکها روی قطعات بتنی سالم تأثیر نمیگذارد. این ترکها در ضخامت پوسته و در محدوده حبابی که پس از ریختن بتن روی سطح بتن به وجود میآید و باعث تخلخل سطح بتن میشود (Laitance) و در جایی که مقدار آب زیاد است، نمایان میشوند. این ترکها به ندرت بیش از چند میلیمتر عمق دارند و در اثر افت بتن در لایه سطحی ایجاد میشوند. این ترکها معمولاً روی لایههای سطوح شناور یا بالای سطوح مالهکشی شده در دالهای بتنی و سطوح بتنی شکل داده شده نمایان میشود. ترکهای موزاییکی وابسته به سن و عمر سازه نیستند، اما چنانچه شرایط بحرانی رخ دهد، ایجاد میشوند.

برای جلوگیری از وقوع این نوع ترکها، باید از مخلوطهای پر آب پرهیز کرد. همچنین در مخلوطهای بتنی با عیار سیمان بالا، بالای سطح ویبره شده یا روی سطح پرداخت شده، پتانسیل وقوع ترکهای موزاییک وجود دارد. همچنین اگر مدت زمان ویبره زدن طولانی باشد، لایه سطحی بتن پر از آب میشود و نباید از مخلوطهای بیش از اندازه مرطوب استفاده نمود.

مخلوطهای پر سیمان ممکن است در سطح لایه Laitance، به دلیل حرکتهای ناشی از تغییر رطوبت باعث ایجاد ترک موزاییکی، بخصوص بالای سطح ویبره شده یا روی سطح مالهکشی شده شوند. اگر مدت زمان ویبره زدن طولانی باشد، لایه سطحی بتن بسیار مرطوب شده و ترکهای موزاییکی رخ خواهند داد.

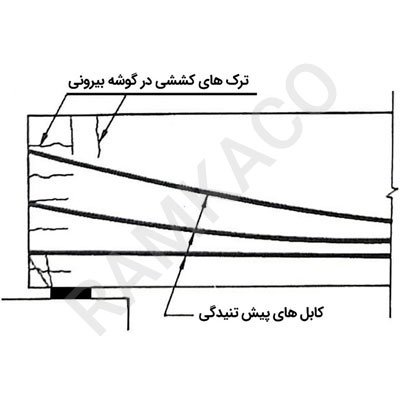

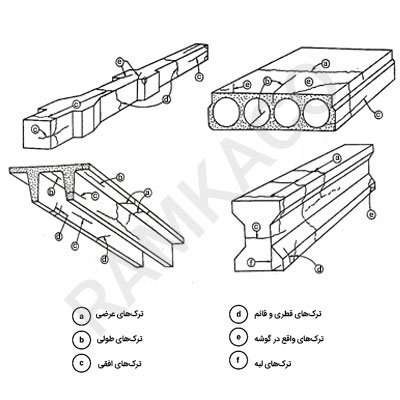

ترکهای ناشی از ساخت و حمل و نقل

وجود خطاهایی در حین ساخت با ترکیب تنشها در حین حمل و استفاده، یکی از مهمترین دلایل ترک خوردگی در اعضای بتنی پیش ساخته است. این ترکها ممکن است در شکلهای متفاوت، ابعاد و موقعیتهای مختلف در اعضای بتنی ایجاد شوند. شکلهای زیر، رایجترین الگوهای این ترکها را نشان میدهد.

وجود خطا در ساخت قطعات بتنی و ترکیب با تنشهایی که حین حمل و نقل و استفاده از قطعات بتنی پیشساخته به وجود میآید، سبب ایجاد ترک در این قطعات بتنی میشود. این ترکها میتوانند در اشکال، اندازهها و موقعیتهای مختلف در عناصر بتنی ایجاد شوند. در شکلهای زیر رایجترین الگوهای این ترکها نشان داده شده است.

ترکهای ناشی از عوامل شیمیایی

عوامل شیمیایی که سبب بروز انواع ترک خوردگی بتن میشوند، عبارتند از:

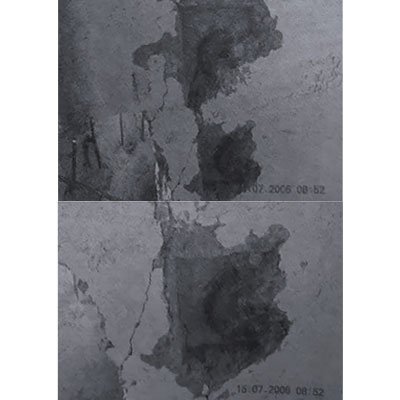

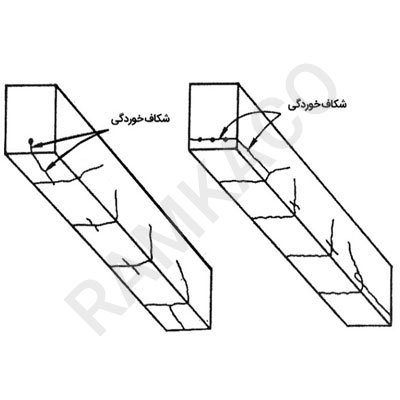

- خوردگی آرماتورها: خوردگی میلگردها معمولاً ناشی از اکسیداسیون فولاد در معرض رطوبت، یا اکسیداسیون به دلیل عدم وجود پوشش کافی بتن روی میلگرد یا وجود خلل و فرج در بتن است. همچنین وجود یون کلر در شرایط رطوبت و کاهش PH ناشی از کربناسیون در بتن، موجب خوردگی آرماتورها و در نهایت، منجر به تشکیل یکی از انواع ترک خوردگی بتن میشود.

- واکنش مواد قلیایی در سیمان: واکنش مواد قلیایی موجود در سیمان با سیلیکاتها و کربناتهای موجود در برخی مصالح (مانند دولومیتها)، موجب تغییر حجم و در نتیجه، ایجاد فشار درونی فزاینده میشود.

برخی از ترکهای ناشی از عوامل شیمیایی، فقط در مناطقی که با آب، خاک یا محیط آلودهکننده در ارتباط هستند، نمایان میشوند. در چنین شرایطی با وجود اینکه هسته بتن شرایط مناسبی دارد، قسمتهایی از بتن به شکل خورده شده یا تکه تکه شده در میآید. در ادامه به مهمترین انواع ترکهای شیمیایی در بتن میپردازیم.

ترکهای ناشی از زنگ زدن و حملات کلریدی به آرماتور

در شرایط عادی، خوردگی فولاد بتنهای مسلح موضوعیت ندارد. محیط قلیایی سیمان موجب ایجاد لایهی محافظی در سطح میلگرد میشود. اگر ضخامت کاور بتنی روی میلگرد کافی نباشد یا نفوذپذیری بتن زیاد باشد، در حضور تعداد زیادی از یونهای کلر، لایه محافظ روی میلگرد شکسته میشود.

کلسیم کلرید (نمک) در مناطق دریایی و مواد نمکی که برای یخ زدایی در پلها و سطح جادهها استفاده میشود، خاک اطراف سازه و سایر مواد آلودهکننده، میتواند منشأ حضور یون کلر در بتن باشد. شکسته شدن لایه محافظ روی میلگرد در اثر حضور تعداد زیادی از یونهای کلر، استعداد خوردگی و فساد را در آرماتور افزایش میدهد. این پدیده در نهایت منجر به ترک خوردگی و ایجاد شکستگی در بتن میشود. ترکها و شکستگی ناشی از فساد و زنگ زدن، بیشتر در گوشه ستونها، تیرها و بالای آرماتورهای اصلی پدیدار میشوند، اگرچه در محل وصلهها هم نمایان خواهند شد. همچنین ممکن است در اثر خوردگی و زنگزدگی نوع دیگری از ترکها به وجود آیند که امتداد مسیر میلگردها را قطع میکنند.

ترکهای ناشی از پوسیدگی آرماتور به دلیل کربناسیون در بتن

کربناته شدن، فرآیند واکنش دی اکسید کربن (اتمسفر) با هیدروکسید کلسیم (نامحلول در آب خالص) در بتن است که منجر به تولید کربنات کلسیم میشود. با شکلگیری کربنات کلسیم و کاهش PH، خاصیت اسیدی افزایش مییابد. با کاهش PH بتن، قلیاییهایی بتن کاهش میباید و در نهایت آرماتورهای فولادی دچار خوردگی میشوند.

همانگونه که میدانیم اکسید ترکیبات آهن، حجمی بیشتر نسبت به آهن اولیه دارند. این افزایش حجم سبب ایجاد تنش قوی در اطراف آرماتورهای فولادی میشود و در نهایت، موجب ایجاد ترکهای شعاعی در اطراف میلگردها میگردد. وجود این ترکها دسترسی اکسیژن، رطوبت و یون کلر به بتن را افزایش میدهد و شرایط خوردگی بیشتر را فراهم میکند و در نهایت، گسیختگی و ایجاد شکاف در بتن را در پی دارد. تراکم مناسب بتن، نقش مثبتی در کنترل این نوع ترکها ایفا میکند.

بیشتر بخوانید: مراحل و روش اجرای کفسازی بتنی

ترکهای ناشی از پوسیدگی آرماتور، به دلیل قرار گرفتن در معرض رطوبت و اتمسفر

آرماتورها و اجزای فولادی در معرض رطوبت، دچار خوردگی ناشی از واکنش شیمیایی با اکسیژن میشوند. بیشتر پوسیدگیها موجب افزایش حجم مواد اولیه میشود، در نتیجه یک تنش شعاعی قوی پیرامون بتن ایجاد میشود که سبب پکیدن بتن و ایجاد ترک میگردد. با متراکم کردن بتن به میزان کافی، میتوان تا حدی با مشکل پوسیدگی مقابله کرد.

ترکهای ناشی از واکنش قلیایی در سیمان با سنگدانههای واکنشپذیر

گونه خاصی از انواع ترک خوردگی بتن، در اثر واکنش ترکیبات سیلیکاتی و کربناتی موجود در برخی سنگدانهها با قلیاییهای سیمان به وجود میآیند. طی این واکنشها، مادهای ژل مانند تولید میشود که حجم بیشتری نسبت به مواد اولیه دارد و موجب ایجاد فشار و بازشدگی در بتن میشود. واکنش ترکیبات سیلیکاتی و کربناتی سنگدانهها با مواد قلیایی، مانند سولفات و کلرید فقط در صورت وجود رطوبت انجام میشود. تشخیص پتانسیل واکنش قلیایی با انجام آزمایش روی نمونههای سیمان مورد استفاده در آزمایشگاه امکانپذیر است.

حذف بخش واکنشپذیر مصالح سنگی، ساخت بتن با سیمان با قلیایی پایین، پرهیز از رطوبت آشکار اطراف بتن و استفاده از سیمان پرتلند روباره با ۶۵% روباره، از جمله اقدامات مؤثر با این پدیده است. در شکل زیر برخی از انواع متداول ترک نشان داده شده است.

| نوع ترک | علامت در شکل بالا | محل وقوع | موقعیت شایع | دلیل اولیه | دلایل و عوامل ثانویه | زمان ظهور ترک |

| ترکهای نشست خمیری | A B C | بالای آرماتور قوسها تغییر عمق | مقاطع عمیق بالای ستونها طاقهای دندهای | تعرق زیاد بتن | خشک شدن سریع بتن | ده دقیقه تا ۳ ساعت پس از بتنریزی |

| ترکهای انقباض خمیری | D E F | قطری (معمولاً در جهت باد) با طرح تصادفی روی شبکه آرماتورگذاری | راهها و دالهای بتن سطحی دالهای بتن مسلح دالهای بتن مسلح | خشک شدن خیلی سریع مثل قبل به علاوه قرار گرفتن میلگرد نزدیک سطح | نرخ تعرق پایین و تبخیر سریع از روی سطح | ۳۰ دقیقه تا ۶ ساعت پس از بتنریزی |

| ترکهای واکنش حرارتی اولیه | G H | در محل قیود خارجی در محل قیود داخلی | دیوارهای ضخیم دالهای ضخیم | ایجاد گرمای شدید ایجاد گرادیان حرارتی شدید | خشک شدن سریع، عملآوری با آب نسبتاً سرد | یک روز تا ۳ هفته پس از بتنریزی |

| ترکهای انقباض خشکشدگی بلندمدت | I | دالهای نازک و دیوارها | فقدان درزهای انبساط یا درزهای ناکافی | افت شدید و عملآوری ناکافی | چندین هفته یا ماه | |

| ترکهای موزاییکی (فقط روی سطح بتن) | J K | در مقابل قالببندی بتن شناور | بتن با سطح بسیار صاف و روشن دالها | قالببندی غیرقابل نفوذ روی قسمت مالهکشی شده | مخلوطهای پرمایه، عملآوری ضعیف | یک تا ۷ روز |

| ترکهای ناشی از خوردگی آرماتور (انبساط درونی بتن) | L M | طبیعی، آهسته یا سریع اگر کلسیم کلرید موجود بیش از حد باشد | ستونها و تیرها بتن پیشساخته | کمبود پوشش و وجود نم کلسیم کلرید و رطوبت بیش از حد | بتن با کیفیت ضعیف | بیش از حدود ۲ سال |

| ترکهای ناشی از واکنش قلیایی سنگدانه (انبساط درونی بتن) | N | موقعیتهای نمناک و مرطوب | واکنش سیلیکاتها و کربناتها در سنگدانهها روی قلیایی موجود در سیمان | بیش از ۵ سال |

در این مقاله سعی شد انواع ترک خوردگی بتن و علل و عوامل مؤثر بر آن، به طور کامل مورد بررسی قرار گیرد. مطابق آنچه گفته شد وقوع انواع ترک خوردگی بتن اجتنابناپذیر است، اما با رعایت اصول فنی و اجرایی، میتوان عمق، تعداد و اثرات منفی ترکها را در بتن به حداقل رساند و بتنی با دوامِ مناسب تولید کرد.

مهم ترین عوامل ترکخوردگی بتن چیه؟

دلایل زیادی عامل ترک خوردگی در بتن هستند؛ برای مثال یکی از عوامل ترک در بتنهای پیش ساخته، خطاهایی هست که حین ساخت با ترکیب تنشها در حین حمل و استفاده ایجاد میشود.

بسیار مقاله پر مفهومی بود از خوندنش اطلاعات زیادی به دست آوردم👌👌

بسیار خوشحالیم که با مطالعه این مقاله توانستید اطلاعات بیشتری به دست آورید.

مهمترین دلایل ایجاد ترک خمیری چیه؟

دلایل متعددی وجود دارد. لطفا این پست را با دقت بیشتری مطالعه کنید.