میکروسیلیس و فرآوردههای آن، یکی از بهترین مواد افزودنی معدنی بتن هستند که به منظور بهبود خواص بتن مورد استفاده قرار میگیرند. این ماده که متناسب با اهداف هر پروژه استفاده میشود، به قدری در میزان کیفیت بتن مؤثر است که در سالهای اخیر استفاده از آن توسط بسیاری از شرکتهای تولیدکننده محصولات شیمیایی ساختمان روند صعودی یافته است. در این مقاله از بلاگ رامکا درصدد هستیم تأثیر میکروسیلیس در بتن و خواص اصلی آن را روی بتن بررسی کنیم. پس تا انتها همراه ما باشید.

تأثیر میکروسیلیس در بتن

میکروسیلیس مادهای است که در هر پروژه با توجه به اهداف مورد نیاز، مثل: مقاومت فشاری بالا یا دستیابی به بتن نفوذناپذیر و مقاوم در برابر یخزدگی، همچنین روانی و دمای بتن تازه استفاده میشود. این ماده که بر تمام آیتمهای مقاومتی بتن، از جمله: مقاومت فشاری، کششی، خمشی، ضربهای و سایشی تأثیر مثبتی دارد، با کاهش نفوذپذیری بتن، بر تمام مشخصههای دوامی بتن نیز مؤثر است.

تأثیر میکروسیلیس بر مقاومت بتن

همانطور که گفته شد استفاده از میکروسیلیس در بتن، باعث افزایش انواع مقاومت بتن میشود که در ذیل به بررسی 5 مقاومت بتن پرداخته خواهد شد:

- مقاومت فشاری بتن

- مقاومت کششی بتن

- مقاومت خمشی بتن

- مقاومت سایشی بتن

- مقاومت بتن در برابر ضربه

تأثیر میکروسیلیس بر مقاومت فشاری بتن

یکی از مهمترین انواع تأثیر میکروسیلیس در بتن، تأثیر آن بر مقاومت فشاری بتن است. متداولترین آزمایش میان آزمایشات بتن سخت شده، آزمایش مقاومت فشاری است. در بسیاری از تحقیقات انجام شده روی مقاومت فشاری ملاتها و بتنهای حاوی میکروسیلیس، افزایش قابل توجهی در میزان مقاومت فشاری بتن وجود داشته است. به طور کلی، عوامل متعددی بر میزان بهبود مقاومت بتن در مخلوطهای حاوی میکروسیلیس مؤثر است که اصلیترین آنها به شرح ذیل است:

- نسبت آب به سیمان

- خواص سیمان و مقدار آن

- خواص سنگدانه و مقدار آن

- طرح اختلاط بتن

- مواد افزودنی بتن

- عملآوری بتن

مقاومت فشاری ملاتها با سیمانهای مختلف و حاوی ۱۰٪ میکروسیلیس، در حدود ۳۰ تا ۵۰٪ بالاتر از مقاومت سیمانهای ساده در ۲۸ روز میباشد. مقاومت ملاتهای حاوی میکروسیلیس به نسبت آب به سیمان وابسته است. در یک نسبت آب به سیمان 0.48 تا ۱۵٪ جایگزینی میکروسیلیس به جای سیمان، مقاومت افزایش یافته و تا ۲۵٪ جایگزینی میکروسیلیس به جای سیمان به آرامی کاهش مییابد.

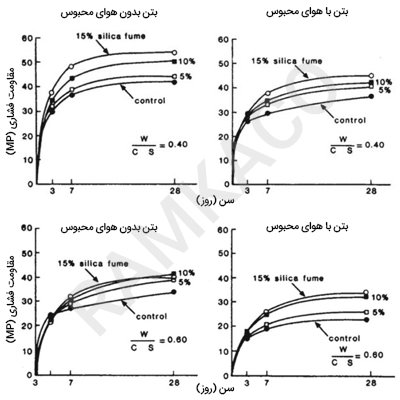

مقاومت فشاری ملاتهای حاوی ۱۰٪ میکروسیلیس با کاهش سیمان پرتلند کنترلی کاهش مییابد، اما مقدار آن همیشه از سیمان پرتلند معمولی تا 28 روز بیشتر است. در مخلوطهای بتن حاوی میکروسیلیس، مقاومت اولیه (تا ۳ روز) ممکن است با مقادیر مختلف بسته به خواص میکروسیلیس مورد استفاده کاهش یابد؛ به ویژه هنگامی که نسبت آب به سیمان بیشتر از 0.5 باشد. در یک بررسی، سه بتن حاوی میکروسیلیس، با و بدون ماده حبابزا مورد استفاده قرار گرفت:

- اولین سری شامل ۲۸۴ کیلوگرم بر متر مکعب سیمان پرتلند معمولی، با جایگزینی ۰٪، ۵٪، ۱۰٪ و ۱۵٪ وزنی سیمان توسط میکروسیلیس و نسبت آب به سیمان 0.6 بود.

- سری دوم شامل ۳۴۰ کیلوگرم بر متر مکعب سیمان پرتلند، سطوح جایگزینی مشابه میکروسیلیس و نسبت آب به سیمان 0.5 بود.

- سری سوم، سیمان تا ۴۳۱ کیلوگرم بر متر مکعب افزایش یافته و نسبت آب به سیمان به 0.4 کاهش یافت.

مخلوطهای بتن با افزودنی حباب هواساز بتن، حاوی ۵ تا ۷٪ هوا بودند. کلیه مخلوطها برای اسلامپ ثابت ۷۵ میلیمتر تا ۱۰۰ میلیمتر با افزودن فوق روان کننده بتن با مقادیر مختلف طراحی شدند. شکل زیر نتایج به دست آمده این بررسی را نشان میدهد.

نتایج زیر از این بررسی به دست آمده است:

- بتنهای حاوی میکروسیلیس و با نسبت آب به سیمان 0.5 و 0.6، هیچگونه تغییر عمدهای در مقاومت فشاری 3 روزه نشان نمیدهند، اما با نسبت آب به سیمان 0.4، با افزایش مقدار میکروسیلیس از ۵ به ۱۵٪، افزایش مقاومت فشاری را نشان میدهند.

- صرفنظر از نسبت آب به سیمان در مخلوطهای بتن حاوی میکروسیلیس، مقاومت فشاری ۷ و ۲۸ روزه افزایش یافت و این افزایش متناسب با سطح جایگزینی سیمان با میکروسیلیس بود.

- کاهش مقاومت فشاری بتنهای با و بدون میکروسیلیس در کلیه مخلوطهای حاوی حباب هوا مشاهده شد. افت مقاومت در حدود 5% برای هر درصد حباب هوا بود.

در یک بررسی دیگر، لولند و هوستد دریافتند توانایی میکروسیلیس به عنوان یک جایگزین سیمان پرتلند در بتن، ۲ تا ۳ برابر مقدار متناظر با جرم معادل سیمان جایگزین شده میباشد؛ البته به شرط آنکه افزودن میکروسیلیس به همراه استفاده از افزودنی روان کننده بتن در مخلوط باشد. این امر بدین معنا است که بهترین شکل استفاده از میکروسیلیس به صورت ژل میکروسیلیس است.

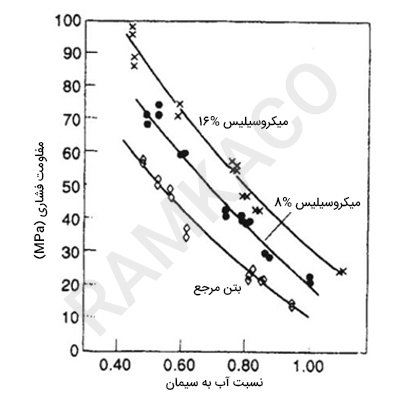

به منظور تعیین کمّی اثر میکروسیلیس بر مقاومت فشاری بتن، یک ضریب سیمان معادل «ضریب K» پیشنهاد شده است که K معادل جرم سیمان پرتلند لازم برای یک مخلوط بتن میباشد تا بتواند افزایش مقاومت یکسانی به اندازه جرم واحد میکروسیلیس را ایجاد نماید. رابطه میان نسبت آب به سیمان و مقاومت فشاری بتنهای حاوی میکروسیلیس، مانند بتنهای معمولی است؛ البته به شرط آنکه مقدار میکروسیلیس در ضریب سیمان معادل K ضرب شود.

به دلیل ذرات بسیار کوچک میکروسیلیس و افزودن آن به مخلوطهای بتن، نیاز مخلوط بتن به آب افزایش یافته و در نتیجه، مقاومت فشاری کاهش مییابد. این مشکل به راحتی میتواند از طریق اضافه کردن افزودنی روان کننده کاهنده آب حل شود تا بتن حاوی میکروسیلیس با نسبت آب به سیمان حتی کمتر از بتن با سیمان پرتلند، مقاومت بیشتری داشته باشد.

باید به این مطلب توجه نمود که بتن حاوی میکروسیلیس، نسبت به عملآوری بتن بسیار حساس است و دوره عملآوری رطوبتی برای بتنهای حاوی میکروسیلیس، مانند سایر مواد پوزولانی بسیار حائز اهمیت میباشد. خشک شدن اولیه بتن با میکروسیلیس، ممکن است منجر به کاهش قابل ملاحظه مقاومت نهایی آن شود. بررسیها درباره اثر عملآوری بر خواص مقاومتی بتنهای حاوی میکروسیلیس، کاهش تدریجی مقاومت فشاری بین ۹۰ روز تا ۲ سال در بتنهای حاوی ۱۰٪ میکروسیلیس عملآوری شده در هوا را نشان داده است، در حالی که نمونههای با عملآوری رطوبتی هیچگونه کاهش مقاومتی را نشان ندادهاند.

به نظر میرسد که عملآوری در هوا تأثیرات نامطلوبی بر مقاومت فشاری بلندمدت هر دو بتنهای شاهد (کنترل) و حاوی میکروسیلیس بر جای میگذارد، اما این اثر برای بتن حاوی میکروسیلیس برجستهتر میباشد. این پدیده منجر به خود تنشی و ریزترکهای احتمالی ناشی از خشک شدن بتن میشود. بتنهای با مقاومت بسیار بالا را میتوان با طرح مخلوط مناسب با میکروسیلیس تولید نمود. در سالهای اخیر، مخلوطهایی با مقاومت فشاری ۱۲۰ مگا پاسکال در احداث ساختمانهای بلند در جهان مورد استفاده قرار گرفته است.

بیشتر بخوانید: میکروسیلیس چیست؟

تأثیر میکروسیلیس بر مقاومت کششی و خمشی بتن

مقاومتهای خمشی و کششی بتن نیز با افزودن میکروسیلیس به مخلوطها افزایش مییابد. رابطه میان مقاومتهای خمشی، کششی و فشاری در بتن حاوی میکروسیلیس، مشابه بتن سیمان پرتلند معمولی است.

تأثیر میکروسیلیس بر مقاومت سایشی بتن

یکی دیگر از انواع تأثیر میکروسیلیس در بتن، مقاومت سایشی است. مقاومت سایشی بتنهای حاوی میکروسیلیس، به دلیل تشکیل سیلیکات کلسیم سخت و همچنین به دلیل کاهش ابعاد خلل و فرج موجود در بتن افزایش مییابد. بدینترتیب، هـر چـه درصـد میكروسـیلیس بیشـتر باشـد، مقاومت سایشی بتن افزایش مییابد و در صورت استفاده حداكثر 10%میكروسیلیس، حدود 15% بهبود مقاومـت سایشـی در بتن مشاهده شده است.

اثرات نسبت آب به سیمان و پرداخت سطحی نیز در مقاومت سایشی بـتن بسیار حائز اهمیتند. مقاومت سایشی بتن با مقاومت فشاری بتن رابطهای منطقی دارد و آزمایش این مقاومت طبق استاندارد ASTM C779-a و ASTM C994 انجام میشود.

تأثیر میکروسیلیس بر مقاومت بتن در برابر ضربه

مشاهدات و بررسیها نشان داده است که مقاومت ضربهای بتن حاوی میکروسیلیس از بتنهای معمولی بیشتر است. به طور معمول بتنهای حاوی میکروسیلیکا، انرژی ناشی از ضربه را بهتر مستهلک میکنند و این یکی از انواع تأثیر میکروسیلیس در بتن است. مقاومت در برابر ضربه در بتن با استفاده از استاندارد ACI 544 ارزیابی میشود.

تأثیر میکروسیلیس بر کارایی بتن

از دیگر انواع تأثیر میکروسیلس در بتن، تأثیر آن بر کارایی بتن است. افزودن ذرات بسیار ریز میکروسیلیس به مخلوطهای بتن، چسبندگی مخلوط را افزایش داده و کمی آن را سفت میکند. در نتیجه، اسلامپ مخلوطهای حاوی میکروسیلیس کمتر میشود. به منظور حفظ کارایی، توصیه شده است افزودنیهای روان کننده (کاهنده آب) در مخلوطهای بتن حاوی میکروسیلیس استفاده شود. آزمایش اسلامپ، روش مناسبی برای اندازهگیری کارایی مخلوطهای بتن حاوی میکروسیلیس به نظر نمیرسد.

بر اثر چسبندگی بتن حاوی میکروسیلیس، این بتن اسلامپ کمتری را نسبت به مخلوط بتن معمولی مشابه نشان میدهد. هنگامی که انرژی مانند لرزش به بتن تازه اعمال میشود، ذرات کروی شکل میکروسیلیس به عنوان لغزاننده عمل نموده و قابلیت حرکتی بیشتری را به بتن با میکروسیلیس نسبت به بتن معمولی در اسلامپ مشابه میدهد. تفاوت میان این دو بتن از طریق روش آزمایش دو نقطهای قابل اندازهگیری است. نیاز به آب در بتنهای حاوی میکروسیلیس در کارایی ثابت، برحسب نوع و ریزی ذرات میکروسیلیس تغییر میکند. با کاهش ذرات ریز دیگر در مخلوط، میتوان نیاز آب برای مخلوطهای بتن حاوی میکروسیلیس را تا حد بیشتری کاهش داد.

تأثیر میکروسیلیس بر جداشدگی و آبانداختگی بتن

افزودن میکروسیلیس به بتن تازه، دارای یک اثر تثبیتکنندگی بر خواص جریانی آن میباشد. این موضوع به ذرات بسیار ریز میکروسیلیس مربوط میشود که چسبندگی را افزایش داده و تمایل به جداشدگی و آبانداختگی مخلوط بتن را کاهش میدهد.

جداشدگی پایین بتنِ حاوی میکروسیلیس، موجب جذابیت زیاد آن شده و آن را مناسب عملیات پمپاژ میکند. استفاده از میکروسیلیس در بتن، امکان ضخامت بیشتر لایه بتن و کاهش قابل توجه برگشت بتن، به ویژه برای بتن پاشی رو به بالا را فراهم مینماید. ذرات بسیار ریز میکروسیلیس در مخلوطهای بتن، اندازه کانالهای جریان را کاهش داده و موجب چند قطعه شدن مسیرهای آبانداختگی میگردد.

همین موضوع دلیل آبانداختگی کم یا عدم آبانداختگی بتن حاوی میکروسیلیس میباشد. این نوع بتن نیازمند عملآوری رطوبتی بیشتری به منظور اجتناب از جمعشدگی پلاستیک، به ویژه در محیطهای گرم میباشد. پرداخت سطحی نهایی این بتن باید زودتر از بتن عادی آغاز شود که دلیل آن همین آبانداختگی پایین است.

بیشتر بخوانید: مقدار و روش مصرف ژل میکروسیلیس در بتن

تأثیر میکروسیلیس بر زمان گیرش بتن

بررسیها نشان میدهد افزودن میکروسیلیس با مقادیر کم و تا ۱۰٪ به مخلوط بتن معمولی، اثر کمی بر زمان گیرش داشته یا بیاثر است. پیستلی گزارش نموده که استفاده از ۲۴ کیلوگرم بر متر مکعب میکروسیلیس در یک مخلوط بتن حاوی ۲۳۷ کیلوگرم بر متر مکعب سیمان پرتلند معمولی، زمان گیرش اولیه و نهایی را به ترتیب ۲۶ و ۲۹ دقیقه افزایش میدهد.

تأثیر میکروسیلیس بر ضریب ارتجاعی ملات و بتن

در بسیاری از بررسیها روی ضریب ارتجاعی (مدول الاستیسیته) ملاتها و بتنهای حاوی میکروسیلیس، افزایش قابل توجهی در مقایسه با ملاتها و بتنهای معمولی مشاهده شده است. رمضانیانپور و همکاران، ضریب ارتجاعی بتنهای مدول الاستیسیته بتن حاوی میکروسیلیس را مورد بررسی قرار دادهاند.

در حقیقت، نمونههای استوانهای 80*270 میلیمتر در سنین ۷ و ۲۸ روزه تحت بارگذاری قرار گرفتند. از آنجا که مدول سکانت به سطح تنش وارده و نیز نرخ بارگذاری مربوط میشود، کلیه نمونههای این پژوهش، تنشی به اندازه ۱۰ مگا پاسکال را تحمل نموده و زمان اعمال این بار در حدود ۱۰ دقیقه بوده است.

| مدول پیشبینی شده توسط ACI(Gpa) | مدول اندازهگیری شده (Gpa) | مقاومت فشاری (Mpa) | بازه زمانی | مشخصات و سن بتن |

| 30.24 33.96 | 28.81 34.35 | 46 58 | 7 روز 28 روز | OPC |

| 31.69 35.95 | 31 35.5 | 50.5 65 | 7 روز 28 روز | SF6 |

| 32.15 36.77 | 31.24 37.25 | 52 68 | 7 روز 28 روز | SF8 |

| 32.15 36.63 | 31.1 37 | 52 67.5 | 7 روز 28 روز | SF10 |

| 32.46 37.31 | 31.5 38.11 | 53 70 | 7 روز 28 روز | SF15 |

نسبت تنش به مقاومت نمونهها بین 0.14 تا 0.22 بوده است. افزایش سطح جایگزینی با میکروسیلیس، مدول سکانت بتن را افزایش میدهد. پس باید توجه نمود که آببندی نمونهها اثری بر ضریب ارتجاعی آنها نداشته باشد.

تأثیر میکروسیلیس بر تغییر حجم بتن

تأثیر میکروسیلیس بر جمعشدگی بتن

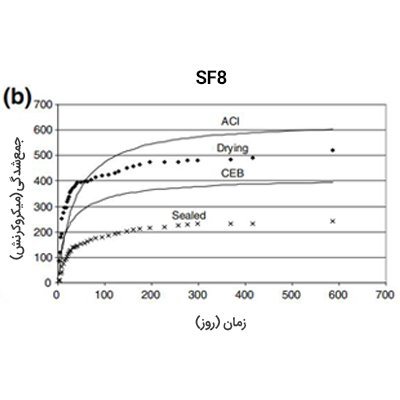

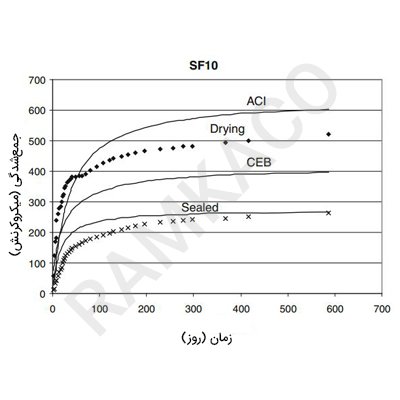

جمعشدگی مخلوطهای بتن حاوی مقادیر مختلف میکروسیلیس، توسط تعدادی از پژوهشگران مورد بررسی قرار گرفته است. کمیتههای 92ACI209R و همچنین CEB-FIP1990 نیز روشهای پیشبینی را برای جمعشدگی ارائه نمودهاند.

رمضانیانپور و همکاران، جمعشدگی بتنهای حاوی میکروسیلیس را بررسی نمودهاند. شکلهای زیر نتایج جمعشدگی ناشی از خشک شدن بتنهای حاوی ۶ تا ۱۰% میکروسیلیس را نشان داده و آنها را با دو آییننامه مقایسه نموده است. در حقیقت، شکلهای زیر نشان میدهند که در سنین اولیه، هر دو کمیته جمعشدگی ناشی از خشک شدن نمونهها را کمتر از مقدار واقعی تخمین میزنند. با این وجود، در سنین بالاتر CEB و ACI به ترتیب جمعشدگی کل را کمتر و بیشتر از مقدار واقعی تخمین میزنند.

همچنین این شکل نشان میدهد میکروسیلیس اثر قابل توجهی بر خشک شدن نمونهها (جمعشدگی کل) ندارد. مقدار متوسط جمعشدگی کل پس از ۵۸۷ روز از خشک شدن برای نمونههای 80*270 میلیمتر برابر ۵۲۴ مایکرو کرنش بوده است.

ذکر این نکته درخور توجه است که میکروسیلیس تا حد قابل توجهی بر جمعشدگی نمونههای آببندی شده اثر میگذارد. واضح است که اثر کلی افزودن میکروسیلیس، افزایش جمعشدگی خود به خودی میباشد. این مطلب با نتایج دیگر پژوهشگران تطابق دارد. به عبارت دیگر، با افزایش سطح جایگزینی میکروسیلیس، جمعشدگی خود به خودی بتن افزایش مییابد.

اثر میکروسیلیس بر جمعشدگی خود به خودی، از طریق اثر آن بر ساختار حفرهای و توزیع اندازه حفرات بتن و نیز واکنش پوزولانی آن قابل توضیح است. با توجه به سلوولد افزودن میکروسیلیس با سطوح جایگزینی بالا، جمعشدگی خود به خودی بتن را بر اثر کوچکسازی توزیع اندازه حفرات افزایش میدهد، چرا که در این صورت تنش مویینه بیشتر میشود.

| مخلوط سیمان SF15 | مخلوط سیمان SF10 | مخلوط سیمان SF8 | مخلوط سیمان SF6 | مخلوط سیمان OPC | نوع جمعشدگی |

| 512 | 523 | 523 | 528 | 532 | کل |

| 297 | 264 | 242 | 231 | 198 | ذاتی |

| 215 | 259 | 281 | 297 | 334 | خشک شدن |

نتایج آزمایشگاهی قبلی روی ساختار حفرهای ملاتها با استفاده از روش تخلخلسنجی با جیوه نشان داده است که با افزایش مقدار میکروسیلیس، توزیع اندازه حفرات به سمت توزیع ریزتری جابجا شده و متوسط اندازه حفرات کاهش یافته و تخلخل کاهش مییابد.

مشخص شده است که افزودن میکروسیلیس و همچنین مقدار آن، تا حد زیادی بر جمعشدگی ناشی از خشک شدن و خودخشکشدگی خمیر سیمان مؤثر است. به علاوه واکنش پوزولانی میکروسیلیس که نسبت به خودخشکشدگی حساسیت کمتری دارد نیز موجب افزایش جمعشدگی خود به خودی میگردد.

مقدار بالای جمعشدگی خود به خودی مخلوطهای بتن با مقاومت بالا که در اینجا بررسی میشود، بسیار حائز اهمیت است، زیرا جمعشدگی خود به خودی بتن در نتیجه واکنشهای شیمیایی حین هیدراسیون مواد سیمانی اتفاق افتاده و هیچگونه ارتباطی با انتقال رطوبت از بتن به هوای محیط ندارد.

باید ذکر شود که لولیکی و همکاران بر این باورند که این جمعشدگی در بتن با مقاومت بسیار بالا پس از ۱۰ روز متوقف میشود. این بررسی نشان میدهد که یکی از راههای کاهش جمعشدگی خود به خودی و نیز احتمال ترک خوردگی بتن با مقاومت بالا آن است که بیش از ۱۰% میکروسیلیس به بتن اضافه نشود.

تأثیر میکروسیلیس بر خزش بتن

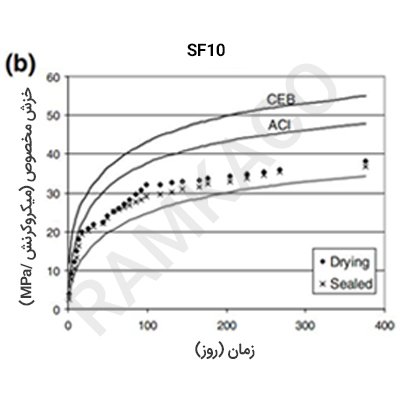

یکی دیگر از انواع تأثیر میکروسیلیس در بتن، میزان تأثیر آن بر خزش بتن است. بررسیها روی خزش بتنهای حاوی میکروسیلیس نشان میدهد که در شرایط و بار اعمالی مشابه، خزش بتن حاوی میکروسیلیس نسبت به بتن عادی کمتر است. شکلهای زیر نتایج خزش مخصوص، یعنی خزش در واحد تنش، برای نمونههای استوانهای 80*270 میلیمتر بارگذاری شده در سن ۲۸ روزه را نشان میدهند.

از آنجا که نمونهها در معرض تنش فشاری ۱۰ مگا پاسکال در طول کلیه آزمایشهای خزش بودهاند، مقادير واقعی خزش اندازهگیری شده در آزمایشگاه ۱۰ برابر بیشتر از مقادیر نشان داده شده در این نمودارها میباشد.

بیان این نکته قابل توجه است که تنش فوق، حتی در ضعیفترین بتن این تحقیق، کمتر از ۳۰٪ مقاومت فشاری آن بوده است. این مطلب به معنی آن است که رابطه میان خزش و بار در کلیه نمونهها خطی بوده است.

خزش نمونههای آببند شده که با ورقهای ضدآب آلومینیمی پوشش داده شده بودند، قابل مقایسه با خزش نمونههای در حال خشک شدن میباشد. از آنجا که هیچگونه انتقال رطوبتی بین نمونههای آببند شده و هوای اطراف وجود ندارد، خزش آنها تحت عنوان خزش پایه نامیده میشود.

همانگونه که مشاهده میشود، تفاوت میان این خزش و خزش نمونههای آببند نشده یا خزش کل که تحت عنوان خزش ناشی از خشک شدن نامیده میشود، در بتن کنترل قابل توجه نبوده و در نمونههای حاوی میکروسیلیس تقریباً برابر صفر میباشد.

این بدان معنی است که هیچگونه اندرکنشی میان خزش و جمعشدگی وجود نداشته و عوامل مؤثر بر نرخ خشک شدن، یعنی اندازه نمونه و رطوبت نسبی هوا، هیچگونه اثری بر خزش نمونههای بتنی با مقاومت بالا بررسی شده در اینجا نداشتهاند.

کمیتههای 92ACI209R و نیز CEB-FIP1990 روشهای پیشبینی خزش را ارائه نمودهاند. پیشبینیهای آنها با نتایج بررسی انجام شده توسط رمضانیانپور و همکاران در شکلهای زیر مقایسه شده است. در حقیقت، شکلهای زیر نشان میدهند که هر دو کمیته خزش نمونههای بررسی شده را بیش از حد واقعی تخمین زدهاند.

همچنین میتوان دید که میکروسیلیس دارای اثر قابل ملاحظهای بر خزش اندازهگیری شده در آزمایشگاه میباشد. این مقادیر برای نمونههای بارگذاری شده در سن ۷ و ۲۸ روزه پس از ۴۰۰ روز قرارگیری تحت بار در جدول زیر نشان داده شده است. روشن است که با افزایش نسبت میکروسیلیس، خزش کل بتن کاهش یافته است.

این یافته با نتایج پژوهشهای دیگر تطابق دارد. دلیل کاهش فوق ممکن است ناشی از مقاومت فشاری بالاتر مخلوطهای بتن حاوی سطوح بالاتر میکروسیلیس در سن بارگذاری باشد، زیرا برخی پژوهشگران معتقدند که مقاومت فشاری بیشتر منجر به خزش کمتر میشود.

| مخلوط سیمان SF15 | مخلوط سیمان SF10 | مخلوط سیمان SF8 | مخلوط سیمان SF6 | مخلوط سیمان OPC | نوع جمعشدگی |

| 417 | 52459 | 47 | 510 | 595 | 7 |

| 328 | 381 | 386 | 407 | 413 | 28 |

تأثیر میکروسیلیس بر ریزساختار، تخلخل و نفوذپذیری بتن

ریز ساختار بتن تحت تأثیر افزودن میکروسیلیس به مخلوط قرار میگیرد. تأثیر اصلی عبارت است از کوچکسازی ساختار حفرهای خمیر سیمان. تخلخل كل ممکن است با افزودن میکروسیلیس تغییر نکند، اما حفرات بزرگ به حفرات کوچکتر تقسیم شده و در نتیجه، ریزساختار خمیر سیمان تغییر میکند. در شکل زیر، اثر مقادیر مختلف میکروسیلیس بر تخلخل نشان داده شده است:

افزودن میکروسیلیس به مخلوط بتن، ناحیه انتقال (ITZ) بین خمیر سیمان و سنگدانهها را بهبود میبخشد. مقدار هیدروکسید کلسیم در ITZ بر اثر واکنش پوزولانی میکروسیلیس کاهش مییابد. این امر موجب کاهش تخلخل و نفوذپذیری بتنها در ناحیه انتقال شده و پیوستگی خمیر و سنگدانهها را افزایش میدهد.

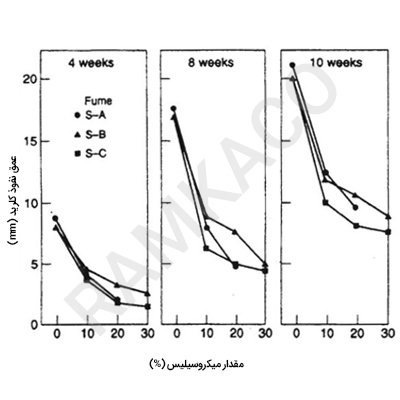

نفوذپذیری بتن همچنین، تحتتأثیر افزودن میکروسیلیس به مخلوطهای بتن قرار دارد. این تأثیر حتی از تأثیر بر مقاومت فشاری نیز مهمتر است. در یک کار پژوهشی، یک مخلوط بتن حاوی ۱۰۰ کیلوگرم بر متر مکعب سیمان پرتلند، ۲۰٪ میکروسیلیس و یک فوق روان کننده، نفوذپذیری تقریباً مشابه بتن معمولی حاوی ۲۵۰ کیلوگرم بر متر مربع سیمان پرتلند را نشان داده است. اثر میکروسیلیس بر نفوذ آب به بتن به وضوح در شکل زیر مشاهده میشود. عمق نفوذ آب در بتن حاوی دوده سیلیسی، حدود ۶ برابر کمتر از بتن معمولی است. نفوذپذیری آب در بتنهای حاوی میکروسیلیس، برای نمونههای مغزههای بتنی قابل مشاهده است.

بیشتر بخوانید: ژل میکروسیلیس

تأثیر میکروسیلیس بر دوام بتن

از دیگر انواع تأثیر میکروسیلیس در بتن، میزان اثرگذاری آن بر دوام بتن است، زیرا میکروسیلیس میتواند خواص شیمیایی و فیزیکی بتن را بهبود بخشد. ساختار حفرهای کوچکسازی شده در بتن سخت شده، ناشی از اثر فیزیکی میکروسیلیس به مخلوط بتن است. در زیر انواع تأثیر میکروسیلیس بر خواص دوامی بتن را مورد بررسی قرار میدهیم.

تأثیر میکروسیلیس بر کربناسیون ملاتها و بتن

میکروسیلیس مشابه دیگر مواد پوزولانی، هیدروکسید کلسیم سیمان را مصرف میکند. این امر ممکن است موجب خطر کربناسیون بتن و ملات حاوی میکروسیلیس گردد. از سوی دیگر افزودن میکروسیلیس، نفوذپذیری بتن را کاهش میدهد که ممکن است به کربناسیون کمتر منجر شود. این دو اثر متضاد میکروسیلیس بر کربناسیون بتن توسط پژوهشگران بسیاری گزارش شده است. با این وجود، نتایج این دو اثر به عوامل دیگری مانند مقدار میکروسیلیس، نسبت آب به چسباننده و رژیم عملآوری بتنها وابسته است که ممکن است مقدار هیدروکسید کلسیم و نفوذپذیری بتن را کاهش دهد.

در پژوهشی روی اثر میکروسیلیس بر کربناسیون، استفاده از ۲۰٪ میکروسیلیس منجر به کاهش جزئی کربناسیون در مقایسه با مخلوط کنترل شده است. نرخ کربناسیون میتواند به نسبت آب به سیمان بتن به جای افزودن دوده سیلیسی مربوط شود. این موضوع در شکل زیر نشان داده شده و در آن، دوده سیلیسی تا ۱۵٪ در بتنهای با نسبت آب به سیمان مختلف استفاده شده است.

برخی پژوهشگران تلاش نمودهاند عمق کربناسیون بتنهای حاوی میکروسیلیس را به مقاومت فشاری آنها مربوط سازند. آنها نتیجه گرفتند برای یک مقاومت مشخص بتن کمتر از ۴۰ مگاپاسکال کربناسیون بتن در بتن حاوی میکروسیلیس متناظر با افزایش نسبت آب به سیمان، بیشتر از بتنهای عادی است. ۴۰ مگاپاسکال متناظر با یک نسبت آب به سیمان پایین، تغییر اندک یا ناچیزی را در نرخ کربناسیون نشان میدهد.

در آزمایشهای کربناسیون تسریع شده مخلوطهای بتن گوناگون، هیچگونه تغییر عمدهای در بتنهای با و بدون میکروسیلیس – در صورت مشابه بودن طرح مخلوطها – مشاهده نشده است. بتنهای حاوی میکروسیلیس، معمولاً با نسبت آب به سیمان پایین طراحی میشوند تا دوام آنها بهبود یابد. اگر چنین بتنهایی به صورت مناسبی عملآوری شوند، نباید نگرانی درباره کربناسیون در طول عمر بهرهبرداری آنها وجود داشته باشد.

تأثیر یونهای کلرید بر دوام بتنهای حاوی میکروسیلیس

یونهای کلرید سنگدانه یا آب اختلاط، لایه غیرفعال محافظ روی آرماتور را تخریب مینماید. قلیایی بودن محلول حفرهای در بتن، عامل مهم کنترلکننده لایه محافظ آرماتور است. نفوذپذیری بتن نیز در کنترل نفوذ یونهای کلرید بسیار مهم است.

بسیاری از پژوهشگران اثر ترکیبی نفوذپذیری و کاهش خاصیت قلیایی آب حفرهای بر خوردگی اعضای بتن مسلح را مطالعه نمودهاند. استفاده از میکروسیلیس در بتن اندکی خاصیت قلیایی آب حفرهای را کاهش داده و موجب کاهش مقدار آستانه کلرید لازم برای آغاز خوردگی میلگردها میشود.

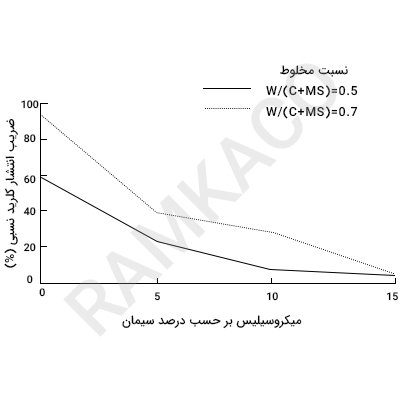

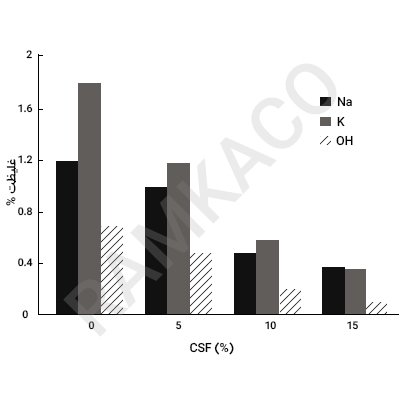

در مقابل استفاده از میکروسیلیس، نفوذپذیری و انتشار کلرید در بتن را کاهش میدهد. اثر میکروسیلیس بر انتشار کلرید در خمیرهای سیمان در نسبتهای مختلف آب به سیمان در شکل زیر نشان داده شده است.

استفاده از میکروسیلیس، انتشار یونهای کلرید در خمیر سیمان را به میزان قابل ملاحظهای کاهش میدهد. استفاده از میکروسیلیس با درصدهای مختلف برای جایگزینی سیمان پرتلند، نشان میدهد عمل نفوذ کلرید با افزایش مقدار میکروسیلیس کاهش مییابد.

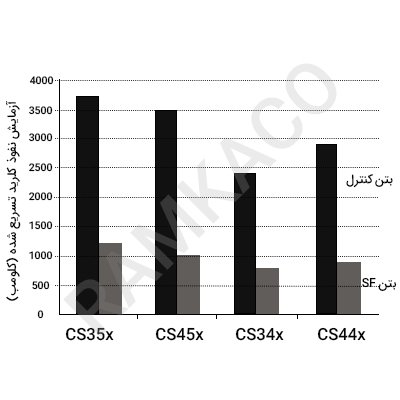

بررسیهای بسیاری کاهش نفوذ کلرید در ملاتها و بتنهای حاوی میکروسیلیس را در آزمایش نفوذ کلرید تسریع شده (RCPT) نشان دادهاند. شکل زیر مقادیر RCPT در ۲۸ روز برای بتنهای حاوی ۷% میکروسیلیس جایگزین سیمان با مقادیر مختلف سیمان را نشان میدهد. بار عبوری از میان نمونهها از ۳۵۰۰ کولمب در بتنهای شاهد (کنترل) تا حدود ۱۰۰۰ کولمب در بتنهای حاوی میکروسیلیس کاهش یافته است.

تأثیر میکروسیلیس بر مقاومت سولفاتی ملاتها و بتن

از دیگر انواع تأثیر میکروسیلیس در بتن، اثرگذاری آن بر مقاومت سولفاتی ملاتها و بتن است. عملکرد ملاتها و بتنهای حاوی میکروسیلیس در محلولهای سولفاتی بهتر از بتنهای معمولی بوده است. این مقاومت به سطح جایگزینی میکروسیلیس و نوع سولفات بستگی دارد. گزارش شده است که میکروسیلیس، مقاومت سیمان پرتلند نسبت به حملههای سولفات سدیم را به ویژه در سطوح بالای جایگزینی کاهش میدهد. جایگزینی میکروسیلیس تا ۷٪ رضایتبخش نبوده، اما ۱۵٪ جایگزینی سیمان پرتلند معمولی با دوده سیلیسی و استفاده از سیمان پرتلند مقاوم به سولفات، مقاومت ملاتها حتی پس از ۴ سال غرقاب بودن در محلول سولفات را بهبود بخشیده است.

در یک بررسی میدانی برای بیش از ۲۰ سال در اوسلو، بتن ساخته شده از سیمان پرتلند معمولی و ۱۵٪ جایگزینی با میکروسیلیس، مقاومتی در برابر تهاجم مانند بتن ساخته شده از یک سیمان پرتلند مقاوم به سولفات در معرض آب شیل زاج سفید (l/S03 5g و 2.8pH) را نتیجه داده است.

در بررسی دیگری از اثر محلول سولفات سدیم ۵٪ بر بتن حاوی ۱۰٪ میکروسیلیس، انبساط و مصرف سولفات در بتن تا حد چشمگیری کاهش یافته است. عملکرد بهتر برای محلول سولفات سدیم ۱۰٪ با جایگزینی ۲۰٪ وزن سیمان با دوده سیلیسی به دست آمده است. عملکرد ملاتها و بتنهای حاوی میکروسیلیس در سولفات منیزیم نسبت به محلول سولفات متفاوت است. در یک محلول سولفات منیزیم ۳% (MgSO4)، مقاومت ملاتهای حاوی ۱۰٪ میکروسیلیس جایگزین سیمان تا ۳ سال پس از آزمایش بهبود یافت، اما در محلول سولفات منیزیم 4.2٪ برای ۲ سال، مقاومت ملاتهای حاوی ۱۵٪ میکروسیلیس برای هر دو سیمان پرتلند معمولی و سیمان پرتلند مقاوم به سولفات تا حد چشمگیری کاهش یافت.

عملکرد ضعیف مشابه با افزودن میکروسیلیس، همچنین در تیرهایی از خمیر به ضخامت ۶ میلیمتر در معرض محلول سولفات منیزیم 6.67٪ مشاهده شده است. همانگونه که در شکل زیر مشاهده میشود، تفاوت زیادی میان میزان آسیب در سیمان پرتلند نوع I با 10.52٪ C 3 A و سیمان پرتلند نوع V با 2.26٪ C 3 A وجود نداشته، اما در هر دو مورد، جایگزینی ۱۵٪ میکروسیلیس موجب کاهش مقاومت و افزایش افت وزن شده است.

در ملاتهای حاوی میکروسیلیس و در معرض یک محلول منیزیم، لایه سطحی واکنش ثانویه کمتری را نسبت به ملات سیمان معمولی نشان داده است. این امر ناشی از تشکیل یک لایه دوگانه سطحی نازکتر از بروسیت، گچ و رسوب کمتر میباشد. با وجود واکنش ثانویه کمتر، درجه کلی خرابی سطح در ملاتهای حاوی میکروسیلیس بیشتر از مقدار متناظر در ملاتهای سیمان پرتلند معمولی بوده است.

بیشتر بخوانید: کاربرد روان کننده بتن در ژل میکروسیلیس

تأثیر میکروسیلیس بر جلوگیری از واکنش قلیایی سنگدانه

ذرات بسیار کوچک میکروسیلیس با قلیاهای موجود در خمیر سیمان واکنش داده و سیلیکاتهای قلیایی را تشکیل میدهند. این شرایط موجب کاهش قلیاهای موجود در محلول حفرهای شده و مانع از تهاجم به سنگدانههای سیلیسی واکنشپذیر میشود. مقدار میکروسیلیس لازم برای جلوگیری از واکنش قلیایی سنگدانه، معمولاً کمتر از دیگر مواد پوزولانی است که این امر ناشی از واکنشپذیری بالای میکروسیلیس میباشد.

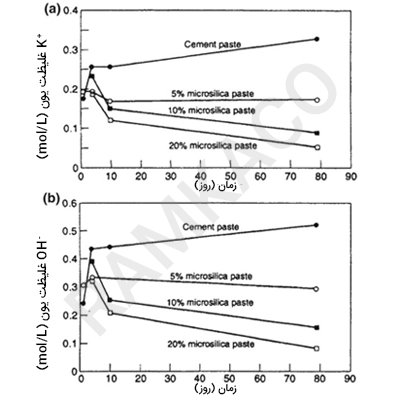

یون هیدروکسیل (OH)، با افزودن میکروسیلیس کاهش مییابد. در بررسی دیگری، غلظت OH که 5.7 در محلول خمیر ساده پس از ۷۶ روز از هیدراسیون بوده است، با افزودن میکروسیلیس به میزان ۵، ۱۰ و ۲۰٪ به ترتیب به مقادیر 0.3، 0.15 و 0.075 کاهش یافته است.

وقتی میکروسیلیس در خمیر سیمان استفاده میشود، غلظت Na و K پس از حدود ۴ روز به مقدار بیشینه رسیده و سپس با زمان کاهش مییابد. این پدیده به وضوح در شکلهای زیر نشان داده شده است.

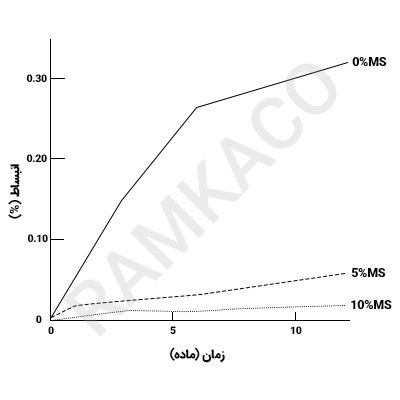

در چندین کار پژوهشی جهت دستیابی به تأثیر میکروسیلیس در بتن، از میکروسیلیس به منظور کاهش واکنشهای قلیایی سنگدانه استفاده شده است. تقریباً در تمام آزمایشهای تسریع شده ASR، انبساط میلههای ملات در صورت استفاده از میکروسیلیس کاهش یافته است. هر چه مقدار جایگزینی با میکروسیلیس بیشتر بوده، انبساط کمتری مشاهده شده است. ذکر این نکته قابل توجه است که میکروسیلیس باید کاملاً در مخلوط پخش شود. در غیر این صورت حتی ممکن است مشکل ASR تشدید گردد.

با این وجود در آزمایشهای بلندمدت، کاهش انبساط به اندازهای که در آزمایشهای تسریع شده مشاهده شده، قابل توجه نبوده است. میتوان نتیجه گرفت که برای هر سنگدانه واکنشپذیر، درصدهای متفاوت میکروسیلیس باید در زمانهای طولانیتر برای کاهش احتمالی واکنش قلیایی سنگدانه مورد آزمایش قرار گیرد.

اثر میکروسیلیس بر جلوگیری از ASR را میتوان به روشنی در شکل زیر مشاهده نمود. یکی از اولین استفادههای دوده سیلیسی در کنترل واکنش قلیایی سیلیسی در ایسلند بوده است. در اغلب بتنها هنگامی که سنگدانههای بالقوه واکنشپذیر استفاده میشدند، ۷٪ میکروسیلیس توصیه میشد. رمضانیانپور و همکاران اثر مقادیر مختلف میکروسیلیس بر جلوگیری از واکنش قلیایی سنگدانه با چهار سنگدانه واکنشپذیر را بررسی نمودهاند. نتایج کار آنها در جدول زیر نشان داده شده است. به نظر میرسد افزودن ۵٪ میکروسیلیس در کنترل واکنش قلیایی سنگدانه برخی سنگدانههای واکنشپذیر مؤثر بوده است.

| انبساط (%) | _ جایگزینی | SF | ||||||||

| 15% | 15% | 10% | 10% | 7% | 7% | 5% | 5% | 0% | 0% | |

| 1 سال | 14 روز | 1 سال | 14 روز | 1 سال | 14 روز | 1 سال | 14 روز | 1 سال | 14 روز | سنگدانه |

| – | 0.048 | 0.020 | 0.034 | 0.019 | 0.045 | – | 0.085 | 0.050 | 0.232 | GW |

| – | 0.082 | 0.025 | 0.057 | 0.021 | 0.069 | – | 0.125 | 0.24 | 0.265 | AZ |

| – | 0.02 | 0.021 | 0.02 | 0.017 | 0.063 | – | 0.082 | 0.044 | 0.29 | TA |

| – | 0.038 | 0.018 | 0.07 | 0.027 | 0.231 | – | 0.518 | 0.026 | 0.6 | ME |

تأثیر میکروسیلیس بر یخ زدن و آب شدن (ذوب و یخبندان) بتن

دادههای منتشر شده درباره یخ زدن و آب شدن ملاتها و بتنهای حاوی میکروسیلیس متناقض است. در یک کار پژوهشی، منشورهای ملات حاوی تا ۲۵٪ دوده سیلیس با نسبتهای مختلف آب به سیمان با و بدون افزودنی روان کننده و ماده حباب هوازا مورد بررسی قرار گرفتند. پس از ۵۰ چرخه یخ زدن آب شدن، این نتیجه به دست آمد که استفاده از افزودنیهای حباب هوازا و روان کننده، موجب بهبود قابل توجهی در مقاومت به سرمای ملاتهای حاوی دوده سیلیس نمیشود.

برخی نویسندگان گزارش نمودهاند که میکروسیلیس مقاومت به یخبندان بتنهای بدون حباب هوا را کاهش میدهد، اما مقاومت بتنهای حاوی حباب هوا را بهبود میبخشد. آنها نتیجه گرفتند که سیمانهای حاوی میکروسیلیس، مقاومت به یخبندان را کاهش نمیدهند؛ البته به شرط آنکه بتنها حاوی مقدار مناسبی از عامل حباب هوازا و مقاومتهای مشابه باشند.

به نظر میرسد که ترکیب میکروسیلیس و افزودنی حباب هواساز بتن گزینه مطلوبی باشد. میکروسیلیس نفوذپذیری را کاهش داده و موجب پایداری بهتر هوا در بتن تازه با یک فاصله حبابهای یکنواخت شده و بدینترتیب، باعث ایجاد بهترین مقاومت در برابر یخبندان میشود.

مقاومت پوسته شدن در حضور نمک برای بتن حاوی میکروسیلیس و حباب هوا در یک آزمایش بلندمدت، مشابه مخلوط بتن معمولی بدون میکروسیلیس بوده است. توجه به این نکته مهم است که جایگزینی میکروسیلیس به جای سیمان پرتلند با درصدهای بالا (۲۰ تا ۳۰٪) ممکن است منجر به مقاومت به یخبندان پایین، حتی در مخلوطهای حاوی حباب هوا شود. این امر ممکن است موجب تغییراتی در مساحت سطح مخصوص و تغییراتی در فاصله حفرات هوا در مخلوطهای بتن گردد.

تأثیر میکروسیلیس بر مقاومت حرارتی بتن

حضور میکروسیلیس در بتن باعث میشود بتن در برابر حرارت، مقاومت خوبی از خود نشان دهد. بدینترتیب میتوان گفت از دیگر انواع تأثیر میکروسیلیس در بتن، تأثیر آن بر مقاومت حرارتی بتن است. تحقیقات نشان میدهد بتن حاوی میکروسیلیس تا دمای 200 درجه، نه تنها کاهش مقاومت نداشته، بلکه افزایش مقاومت هم دارد. بتنهای حاوی میکروسیلیس تا دمای 1000 درجه مقاومت بهتری نسبت به بتنهای بدون پودر میکروسیلیکا از خود نشان میدهند. لذا استفاده از میکروسیلیس در سازههای حساس، مانند: نیروگاهها، پالایشگاهها، راکتورهای انرژی اتمی و… امری اجتناب ناپذیر است.

در نهایت باید گفت میکروسیلیس مادهای است که حضور آن در مخلوط بتن موجب بهبود خواص بتن میشود. در این مقاله تلاش شد انواع تأثیر میکروسیلیس در بتن بررسی شود. امیدواریم با مطالعه این مقاله بتوانید در سازههای خود از بتنی بادوام و با کیفیت استفاده کنید.

منبع: رمضانیانپور، علیاکبر؛ مواد جایگزین سیمان (پوزولانها) خواص، دوام و توسعه پایدار.

مهمترین تاثیر میکروسیلیس در بتن چیه؟

متن این مقاله را به طور کامل مطالعه کنید به راحتی میتونید به پرسش خود پاسخ دهید.

ببخشید مقاله تون برای مخاطب عادی خیلی سنگینه

مخاطب های ما عادی نیستن.

شما هم عادی نیستید، کافیه خودتون رو باور کنید، هر جایی هم ابهام داشتید ما در خدمت شما عزیز دل هستیم. 🌹

مهمترین عامل ایجاد جمع شدگی و ترک خوردگی بتن چیه؟

افزودن میکروسیلیس و همچنین مقدار آن، تا حد زیادی بر جمعشدگی ناشی از خشک شدن و خودخشکشدگی خمیر سیمان مؤثر است.

رابطه نسبت آب به سیمان و مقاومت فشاری بتنهای حاوی میکروسیلیس باید چقدر باشه؟

نسبت آب به مواد سیمانی بتن حاوی میکروسیلیس نسبت به بتن معمولی بالاتر است و برای جبران این موضوع، در صورت استفاده از میکروسیلیس باید از روان کنندهها استفاده کنید.

میکروسیلیس بر مقاومت فشاری و خمشی تاثیر متفاوتی داره؟

خیر. در هر دو حالت فشاری و خمشی باعث افزایش مقاومت میشود.

اشتراک ها: مقدار و روش مصرف ژل میکروسیلیس در بتن: راهنمای کامل استفاده - صنایع شیمی ساختمان رامکا

اشتراک ها: میکروسیلیس چیست؟ از سیر تا پیاز پودر میکروسیلیس و کاربرد آن در بتن

مهندس برای تهیه پوزولان هم میتونین راهنمایی کنین من خاکستر بادی و خاکستر پوسته برنج رو چند جا پیگیر شدم. به نتیجه نرسیدم.

این پوزولانها در ایران کمیاب هستند، اما میتوان با تبدیل پوسته برنج به خاکستر پوسته برنج به این پوزولان رسید. درباره خاکستر بادی نیز شما میتوانید با جستجوی دقیقتر در اینترنت نمونههای مناسبی را خریداری کنید.