میکروسیلیس یکی از افزودنیهای پرکاربرد در مخلوط بتن است که باعث ایجاد بهبود عملکرد دوام بتن، افزایش مقاومت آن، ایجاد آببندی مناسب و… میشود. این افزودنی، سرشار از خواص و ویژگیهای شگفتانگیز است که در مقاله «میکروسیلیس چیست» بلاگ رامکا درصدد هستیم ضمن تبیین پودر میکروسیلیس، به بیان کاربردها و خواص عالی آن در بتن بپردازیم. همچنین پودر و ژل میکروسیلیس را قیاس نموده و به این سؤال اساسی پاسخ گوییم که چرا استفاده از ژل میکروسیلیس بهتر از پودر میکروسیلیس است. پس با ما همراه باشید.

میکروسیلیس چیست؟

میکروسیلیس (Microsilica) یا دوده سیلیسی یا پودر میکروسیلیکا، سیلیس غیربلوری (آمورف) از جنس دی اکسید سیلیکون است که در کورههای قوس الکتریکی به عنوان محصول جانبی تولید عنصر سیلیسیم یا آلیاژهای حاوی سیلیسیم تولید میشود. بنابراین میتوان گفت این ماده، محصول فرعی کارخانههای تولید سیلیسیم و آلیاژهای آن است. این محصول در صنایع بسیاری به کار گرفته میشود، اما به عنوان پوزولانی ممتاز (سوپر پوزولان) برای بهبود خواص بتن شناخته شده است.

تاریخچه میکروسیلیس

در نروژ پس از گذشت ۲۰ سال، بر اثر محدودیتهای زیست محیطی در صنعت ذوب، مقدار زیادی دوده سیلیسی در فرآیند فیلتر نمودن تولید شد. همین امر باعث شد فعالیتهای پژوهشی وسیعی به منظور یافتن کاربردهای گوناگون این ماده صورت گیرد.

بنابراین برای اولین بار در سال ۱۹۵۲ در نروژ، میکروسیلیس در بتن مورد آزمایش قرار گرفت و نتایج به دست آمده نشان داد بتنهای حاوی دوده سیلیسی، مقاومت بالاتری داشته و در محیط سولفاتی بهتر از بتنهای سیمان پرتلند معمولی عمل میکنند.

بیشتر بخوانید: ۹ تأثیر میکروسیلیس در بتن

روش تولید میکروسیلیس چیست؟

این افزودنی بتن که بکارگیری آن در مخلوط بتنی موجب دوام بتن میشود و همین امر، موجب افزایش استفاده از آن شده است، طی چند گام تولید میشود که در ادامه مقاله میکروسیلیس چیست به تبیین آن خواهیم پرداخت:

- گام اول: حرارت دادن کوارتز با خلوص بالا، معمولاً تا ۲۰۰۰ درجه سانتیگراد در یک کوره قوس الکتریکی

- گام دوم: افزودن زغال سنگ، کک و خردههای چوب به کوره، جهت حذف اکسیژن از دی اکسید کربن

- گام سوم: جمع شدن آلیاژ در پایین کوره الکتریکی

- گام چهارم: تغلیظ بخار دی اکسید سیلیسیم خارج شده از کوارتز، به صورت کرههای ریز در بخشهای بالایی کوره

- گام پنجم: بیرون راندن دوده از کوره، با باد شدید حاصل از پروانههای قدرتمند

- گام ششم: راندن دودهها به داخل کیسههای فیلتری ویژه در محفظه کیسهها

در این فرآیند، ذرات درشتتر چوب یا کربن نسوخته حذف میشود.

در ذیل میتوانید جزئیات واکنشهای شیمیایی مراحل فوق را مشاهده کنید:

- در دماهای بالاتر و بیش از ۱۵۰۰ درجه سانتیگراد در کوره، دی اکسید سیلیکون با کربن واکنش داده و SiC تولید میشود.

SiO2+3C --> SiC+2CO

- در دماهای بالاتر از ۱۸۰۰ درجه سانتیگراد، SiC با دی اکسید سیلیسیم واکنش داده و Si حاصل میشود.

۳SiO2+2SiC --> Si+4SiO+2CO

- کوره با اکسیژن واکنش داده و دی اکسید سیلیسیم یا دوده به صورت گاز ناپایدار در بالای سیلیس تولید میشود.

۴SiO+2O2 --> 4SiO2

- ذرات کوچک دی اکسید سیلیسیم با افت دما در دودکش متراکم میشوند.

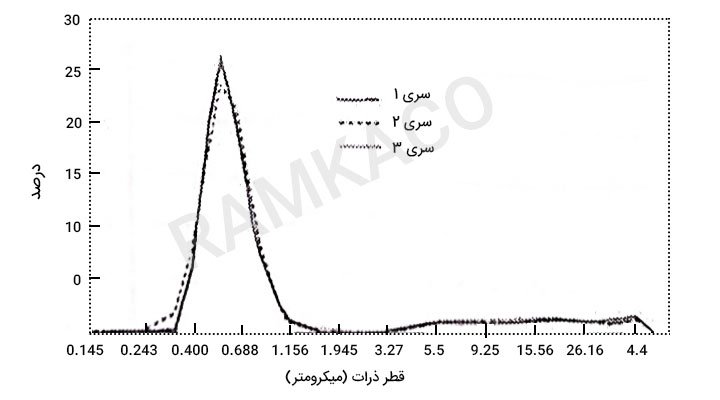

لازم به ذکر است متوسط قطر دوده سیلیسی حدود ۰٫۲ تا ۰٫۳ میکرون است. بنابراین ذرات بزرگتر از ۰٫۳ میکرون ممکن است بر اثر کلوخه شدن ذرات کوچکتر مشاهده شوند.

اشکال مختلف میکروسیلیس چیست؟

میکروسیلیس به اشکال متفاوتی تولید و عرضه میشود. این محصول میتواند به صورت غیرمتراکم، متراکم، گلوله شده و دوغابی مورد استفاده قرار گیرد که در ادامه مقاله میکروسیلیس چیست به بررسی اشکال آن خواهیم پرداخت:

- میکروسیلیس غیرمتراکم: چگالی حجمی این ماده غیرمتراکم، حدود ۲۰۰kg/m3 تا ۳۰۰kg/m3 بوده و استفاده از آن در صنعت بتن دشوار است.

- میکروسیلیس متراکم: میکروسیلیس متراکم دارای چگالی حجمی بیشتری بوده (بیش از۵۰۰kg/m3 ) که این امر بکارگیری آن را آسانتر و حمل ونقل آن را نسبت به پودر غیرمتراکم ارزانتر میکند.

- میکروسیلیس گلوله شده: فرآیند گلوله شدن، شامل تبدیل میکروسیلیس به گلولههایی با قطر حدود ۰٫۷ تا ۱ میلیمتر و چگالی حجمی بیشتر از ۶۰۰kg/m3 روی یک میز گلولهسازی است. استفاده از میکروسیلیس به حالت گلوله شده برای ساخت بتن مناسب نیست.

- میکروسیلیس دوغابی (دوغاب میکروسیلیس): حالت دوغابی این ماده، دارای چگالی مخصوص ۱۴۰۰kg/m3 بوده و از طریق اختلاط میکروسیلیس غیرمتراکم با مقدار آب یکسان از نظر وزنی تولید میشود. ذرات کوچک دوده سیلیسی در مخلوط بتن با حالت دوغابی بهتر پخش میشود و این شرایط منجر به تهیهی مخلوط همگنتر میگردد.

کاربرد میکروسیلیس در بتن و ملات

کاربرد میکروسیلیس در ملات و بتن، از اواخر دهه ۱۹۷۰ آغاز شد و برای اولین بار از این افزودنی، جهت تولید بتن پر مقاومت استفاده شد. از جمله کاربردهای دیگر میکروسیلیس، میتوان به تولید انواع بتن بادوام، شاتکریت، آببند، کفسازی و… اشاره کرد که در ذیل به معرفی هر یک میپردازیم.

بتن پر مقاومت

بتنهای پر مقاومت (محدوده ۱۲۰MPa تا ۱۸۰MPa) بر اساس طرح اختلاط ویژهای که در آن از سنگدانههای ویژه، میکروسیلیس و عامل کاهنده آب (روان کننده بتن) استفاده شده است، تولید میشوند. در ادامه این بخش از مقاله میکروسیلیس چیست، به تعدادی از بتنهای پر مقاومت اشاره خواهیم کرد.

- اولین استفاده صنعتی از دوده سیلیسی، در سال ۱۹۸۱ جهت احداث پل نیوجارن در سوئد به منظور دستیابی به مقاومت فشاری در حدود ۵۰MPa بود.

- احداث آسمانخراش ۶۵ طبقه در شماره ۳۱۱ واکر درایو جنوبی در شیکاگو در سال ۱۹۹۰، نمونه دیگری از بکارگیری میکروسیلیس در بتن برای دستیابی به مقاومت ۸۳MPa است.

- برج بتروناس در کوالالامپور مالزی، بلندترین ساختمان بتنی تا سال ۱۹۹۷ است که در آن بتن حاوی میکروسیلیس با مقاومت فشاری ۸۰MPa، برای ستونها در پایینترین سطح مورد استفاده قرار گرفت.

بتن بادوام

همان گونه که پیش از این بیان شد، بتنهای حاوی میکروسیلیس نفوذپذیری کمتری داشته و در محیطهای مهاجم بادوام هستند. همین مزیت باعث شده اغلب در مخلوطهای بتن که دوام بالاتری مورد نیاز است، استفاده شوند. استفاده از این بتن که با نام بتن توانمند یا HPC در بازار شناخته میشود، امروزه در پروژههای دریایی در حال افزایش است. در ادامه مقاله میکروسیلیس چیست با ما همراه باشید تا با نمونههایی از این پروژهها و دلایل بکارگیری بتن توانمند در آن بیشتر آشنا شوید.

- ترمیم حوضچههای آرامش سد کینزو در ایالات متحده: این پروژه، اولین پروژه مشهور جهت استفاده از دوده سیلیسی در بتن برای افزایش دوام در برابر خوردگی است.

- استفاده از بتن توانمند (HPC) در احداث برج بینونا در ابوذبی، هتل ساحلی شیکاگوبیچ، امتداد فرودگاه دوبی و چندین پروژه در عربستان سعودی.

- احداث سازههای بتنی منطقه خاورمیانه و خلیج فارس: بنا بر مقررات ملی دوام بتن، در این نواحی بکارگیری میکروسیلیس (دوده سیلیسی) در بتن به دلیل جلوگیری از حمله سولفاتی و کلریدی در سازههای بتنی توصیه شده است. از جمله این پروژهها میتوان به سازههای بتنی پالایشگاه گاز عسلویه، مجتمع بندرعباس، مجتمع بندر امام، مجتمع بندر نوشهر در شمال و برخی سدها، مثل کرخه، ستارخان، مجتمع بندر بوشهر و… اشاره کرد.

- ساخت پل بزرگ خلیج فارس: این پل بندرعباس را به جزیره قشم متصل میکند.

بیشتر بخوانید: ژل میکروسیلیس

بتن پاششی (شاتکریت)

کاربرد دیگر میکروسیلیس در پروژههایی است که در آن ملات یا بتن پاشیده میشود. دوده سیلیسی، چسبندگی بتن تازه را افزایش داده و پیوستگی آن را بهبود میبخشد. بنابراین، مادهی بسیار مفیدی برای هر دو بتن پاششی خشک و تر، جهت کاهش بازگشت مصالح بتن است. همچنین، واکنشپذیری و چسبندگی بالای بتن پاششی (شاتکریت)، مقدار تسریعکنندههای قابل استفاده جهت گیرش اولیه بتن را کاهش داده یا نیاز به آنها را برطرف میکند.

بتن آببند

استفاده از میکروسیلیس در سازههای بتنی آببند، مانند: سدها، پلها، تونلها، کانالها و مخازن آب، به دلیل تأثیر این افزودنی بر کوچکسازی ساختار حفرههای خمیر سیمان امری ضروری است. در واقع استفاده از میکروسیلیس در قالب ژل میکروسیلیس، باعث میشود اندازه حفرات بزرگ خمیر سیمان به حفرات کوچکتر تغییر کند. این امر با اینکه روی میزان تخلخل کل تغییری ایجاد نمیکند، اما باعث کاهش نفوذپذیری بتن شده و بتن را به بتن آببند تبدیل میکند.

همچنین افزودن میکروسیلیس به مخلوط بتن، ناحیه انتقال (ITZ) بین خمیر سیمان و سنگدانهها را بهبود میبخشد و در نتیجه، مقدار هیدروکسید کلسیم در ITZ بر اثر واکنش پوزولانی میکروسیلیس کاهش مییابد. این امر موجب کاهش تخلخل و نفوذپذیری بتنها در ناحیه انتقال شده و پیوستگی خمیر و سنگدانه را افزایش میدهد.

تأثیر میکروسیلیس بر نفوذپذیری مخلوطهای بتنی، از میزان تأثیر آن بر مقاومت فشاری بتن مهمتر است. در پژوهشی مشخص شد، مخلوط بتنی حاوی ۱۰۰kg/m3 سیمان پرتلند، ۲۰٪ میکروسیلیس و یک فوق روان کننده بتن، تخلخلی تقریباً مشابه بتن معمولی حاوی ۲۵۰kg/m3 سیمان پرتلند را نشان میدهد، در حالی که عمق نفوذ آب در بتن حاوی میکروسیلیس حدود ۶ برابر کمتر از بتن معمولی است.

بتن کفسازی

استفاده از میکروسیلیس از چند جهت میتواند به کیفیت و بهرهوری بتنهای مورد استفاده در کفسازی کمک کند. برای مثال بتنهای کفسازی معمولاً باید نفوذپذری کمی داشته باشند تا دوام بالاتری از خود نشان دهند. بنابراین قطعاً بتن حاوی میکروسیلیس به دلیل خاصیت آببندی، گزینهی بسیار مناسبی برای این کفسازیها است.

همچنین در کفسازیها، بخصوص در کفسازیهای فرودگاهها و محل تردد ماشینآلات سنگین، مقاومت سایشی و ضربهای بتن اهمیت بسیار زیادی دارد. بکارگیری دوده سیلیسی میتواند مقاومت سایشی و ضربهای بتن کفسازی را تا حد بسیار زیادی افزایش دهد.

تأثیر میکروسیلیس در بتن

تأثیر میکروسیلیس در بتن تازه چیست؟

- افزایش چسبندگی و کاهش اسلامپ بتن: از آنجا که بکارگیری میکروسیلیس در طرح اختلاط بتن باعث افزایش چسبندگی و به طبع کاهش اسلامپ بتن میشود، لازم است همزمان با استفاده از میکروسیلیس از افزودنیهای کاهندهی آب در بتن استفاده شود. البته نکتهی قابل توجه این است که گرچه با استفاده از میکروسیلیس مقدار اسلامپ بتن کاهش یافته، ولی خاصیت پُر کنندگی بتن در قالب، توسط ویبره (کارایی بتن) افزایش مییابد. به همین دلیل آزمایش اسلامپ، آزمایش مناسبی برای اندازهگیری کارایی بتن حاوی میکروسیلیس نیست.

- جلوگیری از آب انداختگی و جداشدگی: طبیعتاً مواد پودری ریزدانه (میکروسیلیس) با کاهش آب انداختگی و جداشدگی، باعث افزایش قوام بتن میشود.

- افزایش زمان گیرش: این امر در تابستان و هوای گرم بسیار مفید است.

تأثیر میکروسیلیس در بتن سخت شده چیست؟

میکروسیلیس اثرات زیادی روی بتن سخت شده دارد که در ذیل به طور خلاصه به چندی از آن اشاره خواهیم کرد:

- افزایش مقاومت بتن و ملات

- افزایش ضریب ارتجاعی بتن

- کاهش خزش بتن

- کاهش نفوذپذیری بتن

- افزایش دوام بتن

- و…

مقدار مصرف میکروسیلیس در بتن

میزان مصرف دوده سیلیسی با نوع بتن ساخته شده کنترل میشود. اما به صورت تئوریک، میزان استاندارد این محصول در بتن معادل ۳ تا ۱۵% وزن سیمان است و باید به همان اندازه از وزن سیمان کم شود. در ادامه مقاله میکروسیلیس چیست، به بررسی دو نمونه از مقدار مصرف میکروسیلیس با توجه به تغییر نوع بتن ساخته شده میپردازیم.

- ساخت بتن آببند: میزان مصرف میکروسیلیس در بتن برای دستیابی به دوام و آببندی مناسب، با توجه به طرح اختلاط بتن بین ۳ تا ۱۰% وزن سیمان است که مقدار ۷% را میتوان حد وسط مناسبی برای آن در نظر گرفت.

- ساخت بتن پرمقاومت: برای دستیابی به بتنی با مقاومت بالا، لازم است از ۵ تا ۱۷% وزن سیمان از میکروسیلیس در بتن استفاده شود. در این میان، ۱۲% را میتوان مقدار میانگین و حد مناسبی برای ساخت بتن پرمقاومت در نظر گرفت.

برای دستیابی به اهداف خاص در ساخت بتن با دوده سیلیسی، لازم است تست آزمایشگاهی و کارگاهی انجام شود و عدد دقیق مقدار مصرف میکروسیلیس در طرح اختلاط بتن تعیین گردد. در نظر داشته باشید در بعضی موارد گزارش شده استفاده از میکروسیلیس بیش از ۲۰% وزن سیمان، باعث کاهش مقاومت میشود.

روش مصرف میکروسیلیس در بتن

- افزودن دوده سیلیسی خشک به مواد خشک بتن در حال اختلاط: در این روش با مشکلاتی چون پخش شدن میکروسیلیس در هوا، خوب ترکیب نشدن و کلوخه شدن میکروسیلیس و… مواجه خواهید شد. البته استفاده از میکسر و همزن قوی در ساخت بتن، میتواند تا حدی این مشکل را برطرف نماید.

- افزودن میکروسیلیس به بتن تازه در تراک میکسر یا بچینگ بعد از اختلاط کامل تمام مواد: در این روش نیز همانند روش قبل، تا حدی احتمال ترکیب نشدن میکروسیلیس با بتن و پخش شدن در هوا وجود دارد.

- مخلوط کردن دوده سیلیسی با قسمتی از آب بتن و افزودن آن به بتن: در این روش، شما دوغاب میکروسیلیس را تهیه نموده و بعد آن را به بتن اضافه میکنید. استفاده از دوغاب میکروسیلیس به دلیل پخش یکنواخت در بتن بسیار مناسب است. علاوه بر این، از آنجا که پودر میکروسیلیس سمی است، عدم پخش آن در هوا به سلامت فرد در دراز مدت کمک شایانی میکند.

پیشنهادات رامکا در نحوه مصرف میکروسیلیس

۱) استفاده از دوغاب آماده میکروسیلیس به جای پودر میکروسیلیس: استفاده از دوغاب، خطر ورود ذرات میکروسیلیس را به مجاری تنفسی به حداقل میرساند.

۲) استفاده از ژل میکروسیلیس به جای دوغاب یا پودر میکروسیلیس: استفاده از دوغاب یا پودر میکروسیلیس، باعث جذب مقدار زیادی از آب بتن میشود که این امر در بتن سخت شده، به صورت ترک خوردگی خود را نشان میدهد. بنابراین لازم است در راستای حفظ اسلامپ، پخش شدن بهتر دوغاب یا پودر در بتن و حفظ دوام و مقاومت بتن، از فوق روان کننده بتن استفاده کنید. از آنجا که تعیین مقدار دقیق مصرف روان کننده بتن امری زمانبر است، مجموعه رامکا با تهیه ژل میکروسیلیس – که ترکیبی مناسب از میکروسیلیس و روان کننده است – این مشکل را به طور کامل برطرف نموده است.

مشخصات فنی میکروسیلیس (آنالیز میکروسیلیس)

خواص فیزیکی میکروسیلیس

ذرات میکروسیلیس بسیار کوچک بوده و بیش از ۹۵٪ آن، کوچکتر از ۱ میکرون هستند. اغلب ذرات، کروی شکل با قطر متوسط ۰٫۲۲ میکرون است. از آنجا که ذرات میکروسیلیس بسیار کوچک هستند، مساحت سطح بسیار بزرگی دارند. مساحت سطح مخصوص ذرات دوده سیلیسی، بین ۱۵۰۰۰m/kg و ۳۰۰۰۰m/kg متغیر است.

مساحت سطح بالای دوده سیلیسی عامل مهمی است که بر واکنشپذیری ذرات اثر میگذارد. همچنین این ماده دارای چگالی مخصوص حدود ۲٫۲ است که کمتر از سیمان پرتلند میباشد. بنابراین افزودن آن به مخلوط بتن، چگالی مخلوط را افزایش نمیدهد.

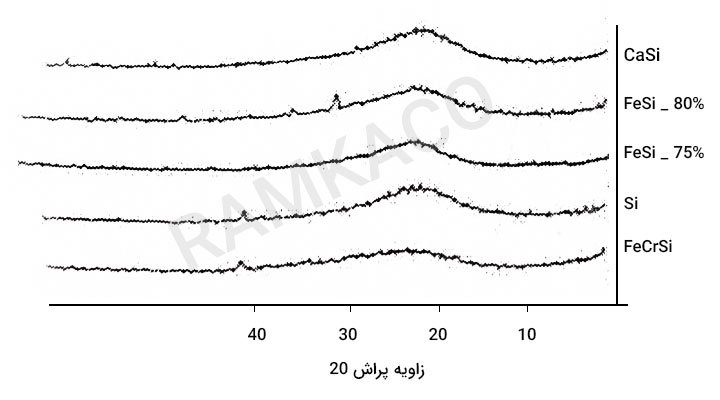

خواص شیمیایی و معدنی میکروسیلیس چیست؟

ترکیب شیمیایی میکروسیلیس به مواردی چون: ترکیب مواد خام مورد استفاده در کوره و طرح کوره وابسته است. طرح کوره، ممکن است افت ناشی از سرخ شدن کمتر یا بیشتر را متناظر با مقدار کربن کمتر یا بیشتر در محصول نهایی ایجاد کند. مقدار سیلیس دوده سیلیسی عموماً بالاتر از ۸۰٪ است؛ البته این میزان، برای دودههای به دست آمده از آلیاژهای دیگر، مانند: Ca – Si و Si – Mn نیست.

در اکسیدهای دیگر مانند Fe2O3، Al2O3 و CaO، مقادیر قلیایی میکروسیلیس نسبتاً پایین است. البته مقدار اکسید منیزیم نیز در اغلب مواد خام پایین است، اما میزان آن در دوده Fe – Cr – Si به طور جزئی بالا است که ممکن است برای بتن مضر نباشد.

مقدار کربن بین ۰٫۵% و ۱٫۵٪ متغیر بوده و معمولاً کمتر از ۲٪ است. ترکیب شیمیایی دوده سیلیسی حاصل از یک منبع، از یک روز تا روز دیگر تغییر نمیکند. این موضوع اساسأ ناشی از مواد خام خالصی است که برای تولید فلز سیلیسم با پوزولانهای طبیعی متفاوت استفاده میشود. این مادهی پودری، اساساً از ساختار سیلیسی نامنظم (غیربلوری) با ذرات بلوری بسیار کوچک تشکیل شده است.

بیشتر بخوانید: مقدار و روش مصرف ژل میکروسیلیس در بتن

عوارض میکروسیلیس چیست؟

استنشاق گرد و غبار دوده سیلیسی برای ریهها مضر است. همچنین ممکن است این ذرات از راه پوست و چشم وارد بدن شوند و عوارضی را برای سلامتی به بار آورند. تخمین زده شده است سالانه ۲۳۰ تن به دلیل قرار گرفتن در معرض گرد و غبار میکروسیلیس در محل کار، به بیماری مبتلا میشوند.

البته همه کارگران در معرض بیماری نیستند و اگر به مدت طولانی و مستمر در معرض دوده سیلیسی قرار بگیرند و نکات ایمنی، چون استفاده از ماسک، عینک و دستکش را رعایت نکنند، ممکن است در معرض خطر ابتلا به بیماری قرار گیرند. نکتهی قابل توجه این است که عوارض سیلیس آمورف (میکروسیلیس غیربلوری) بسیار زیاد نیست و فقط سیلیس بلوری ریزدانه، باعث ایجاد بیماریها مختلف ریوی میشود. بنابراین لازم است هنگام استفاده از این محصول، حتماً از ماسک، عینک و دستکش استفاده شود.

بستهبندی میکروسیلیس

به طور معمول، این ماده در بازار ایران در ۴ بستهبندی به فروش میرسد:

- کیسههای ۲۰ کیلوگرمی: برای استفادههای خرد و سریع

- کیسههای ۴۰ کیلوگرمی: برای استفادههای آسانتر و سریعتر

- بیگ بگ (جامبو) ۱۰۰۰ کیلوگرمی: جامبوهای ۱ تُنی به حجم تقریبی ۱ متر مکعب

- فلهای: دوده سیلیسی فلهای به دلیل تراکم ناپذیری در بونکرهای حمل سیمان با ظرفیت حدود ۷ تن بار زده میشوند.

نکته قابل توجه در بستهبندیهای این محصول آن است که هیچ یک از بستهبندیها وزن دقیقی ندارند؛ برای مثال کیسههای ۴۰ کیلویی یا جامبوهای یک تُنی، کمتر از مقدار گفته شده پُر میشوند. دلیل این امر، عدم تراکمپذیری این محصول است که باعث میشود میکروسیلیس حجم بیشتری نسبت به وزن خود نشان داده و به راحتی در بستهبندی قرار نگیرد.

همان طور که گفته شد میکروسیلیس، محصول غیرکریستالی سیلیسی است که تحت عنوان دوده سیلیسی یا سیلیکا فیوم شهرت دارد و در بتنهای سازهای استفاده میشود. در این مقاله تلاش شد ضمن تبیین چیستی این افزودنی، به بررسی مشخصات فنی آن و همچنین عوارض و مزایای استفاده از آن در بتن بپردازیم. امیدواریم با مطالعه این مقاله بتوانید اطلاعات لازم را درباره این افزودنی به دست آورید.

اشتراکها: افزودنی کاهنده جمع شدگی بتن کدامند و عملکرد و تاثیر آن در بتن چگونه است؟

اشتراکها: بتن پر مقاومت: طرح اختلاط، تولید و خواص انواع بتن با مقاومت بالا | صنایع شیمی ساختمان رامکا

اشتراکها: آب بندی بتن چیست و انواع روش ها و افزودنی ها و مواد آب بند کردن بتن کدامند؟

بسیار عالی بود🌹

از حمایت شما متشکریم🌷

چکار کنیم بتن بادوام بشه؟

با استفاده از مواد پوزولانی، مانند دوده سیلیسی

استفاده از مواد پلیمری، مانند چسب بتن

استفاده از ریزدانهها

استفاده از طرح اختلاط مناسب

و کاهش نسبت آب به سیمان

بتن پاششی در چه مکان هایی به کار میره؟

بتن شاتکریت در پروژههای خاص مثل ۳d پانلها پایدارسازی دیوارههای گود، پایدارسازی دیوارههای اطراف تونل و پایدارسازی سازههای نگهبانی که به صورت نیلینگ یا انکر بولت کار میشوند، استفاده میشود.

میکروسیلیس در کف سازی چه کمکی به ما میکنه؟

حضور میکروسیلیس باعث کاهش نفوذپذیری، افزایش دوام بتن و افزاش مقاومت بتن در برابر بارهای دینامیکی میشود.

میکروسیلیس در چه نوع کف سازی هایی به کار میره؟

در پروژههایی که دوام و نفوذناپذیری اهمیت زیادی داشته باشد.

میکروسیلیس چه تاثیری در خروجی پروژه داره؟

میکروسیلیس باعث میشود شما در نهایت سازهای با دوام و استحکام بسیار بالا داشته باشید.

جناب مقدار مصرف میکروسیلیس در بتن به چه میزان است؟

مقدار مصرف میکروسیلیس، از ۵ تا ۱۵ درصد وزن سیمان در بتن است و این درصد باید جایگزین سیمان شود؛ یعنی وقتی ۱۰ درصد سیمان، میکروسیلیس به بتن اضافه میشود، باید به همان اندازه وزنی از سیمان کم شود. البته تاکیدی در این باره وجود نداره و این یک توصیه است که میتوانید انجام دهید؛ بدون بدون اینکه خللی در مقاومت بتن ایجاد شود.

به نظرم سایت رامکا یک سایت آموزشی با بهرهگیری از استانداردهای تعریف شده و ساختار منحصربهفرد هست