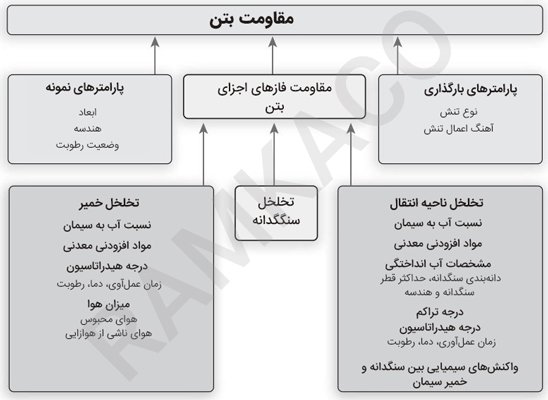

مقاومت بتن مهمترین خاصیت و مشخصه بتن نزد طراحان و مهندسان کنترل کیفیت بتن است. در جامدات رابطه معکوسِ بین تخلخل و مقاومت، یک اصل است. در نتیجه در بتن و مواد ترکیبی نظیر آن، تخلخل هر جزء تشکیلدهنده میتواند بر میزان مقاومت آن مؤثر باشد. از آنجا که سنگدانهها عموماً متراکم و با مقاومت بالا هستند، تخلخل خمیر سیمان سختشده و ناحیه انتقال بین سنگدانه و خمیر سیمان، اغلب تعیینکننده مقاومت مشخصه بتنهای معمولی است. گرچه پارامتر نسبت آب به سیمان در تعیین و میزان تخلخل خمیر و ناحیه انتقال و در نتیجه مقاومت بتن بسیار اهمیت دارد، اما عواملی نظیر تراکم و عملآوری بتن (درجه هیدراتاسیون سیمان)، اندازه و کانیهای سنگدانهها، مواد افزودنی، ابعاد و شکل نمونه، شرایط رطوبت، نوع تنش و سرعت بارگذاری نیز در مقاومت بتن حائز اهمیتند. در این مقاله از بلاگ رامکا، درصدد هستیم ضمن تبیین تأثیر عوامل مختلف روی مقاومت بتن، به بررسی رابطه میان مقاومت فشاری تکمحوری و سایر مقاومتها، نظیر مقاومت کششی، خمشی، برشی و دو محوری نیز بپردازیم. پس تا انتها همراه ما باشید.

مقاومت بتن

منظور از مقاومت یک ماده، توانایی و مقاومت آن در برابر تنشها، بدون ایجاد شکست در آن است. شکست معمولاً با بروز ترکها اتفاق میافتد. البته باید به این مطلب توجه داشت که بتن برخلاف بسیاری از مصالح ساختمانی، حتی پیش از قرار گرفتن زیر بارهای خارجی ریز ترکهایی دارد. بنابراین در بتن، مقاومت به تنش مورد نیاز برای شکست آن گفته میشود که در آن تنش وارده به حداکثر خود میرسد.

در نمونههای کششی، شکست قطعه آزمایشی اغلب به صورت گسیختگی است، در حالی که در فشار، قطعه تحت آزمایش زمانی به شکست میرسد که هیچگونه علامتی از گسیختگی خارجی در آن مشهود نباشد، ولی ترکهای داخلی آنقدر پیشرفت کرده باشند که نمونه دیگر قادر به تحمل باری بالاتر از بار وارده نباشد.

اهمیت مقاومت بتن

در طرح و کنترل کیفیت بتن، مقاومت خاصیتی است که میزان آن مشخص میشود. دلیل این امر آن است که در مقایسه با سایر خواص، مقاومت بتن به آسانی قابل آزمایش و اندازهگیری است.

علاوه بر این، بسیاری از خواص بتن – نظیر: مدول ارتجاعی، ضد آب بودن یا نفوذناپذیری و مقاومت در مقابل هوازدگی – و عوامل ایجادکننده آن – مثل آب – مستقیماً با مقاومت مربوط بوده و میتوان از نتایج مقاومت به خواص آن پی برد.

پیش از این در مطالب قبلی عنوان شد مقاومت فشاری بتن بسیار بالاتر از سایر مقاومتهای آن است و بسیاری از اجزای بتنی به دلیل دارا بودن مقاومت فشاری بالا طراحی میشوند.

گرچه در عمل، بتن همزمان تحت تنشهای فشاری، برشی و کششی در دو جهت قرار میگیرد، اما به علت آسانی تعیین مقاومت فشاری تکمحوری، مقاومت فشاری ۲۸ روزه بتن – که با آزمایش استاندارد مقاومت فشاری مشخص میگردد – در سطح جهان، به عنوان نشانه عمومی مقاومت بتن پذیرفته شده است.

رابطه بین مقاومت و تخلخل بتن

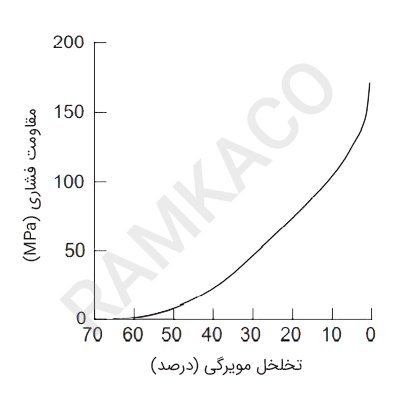

به طور کلی رابطه اساسی معکوسی بین مقاومت و تخلخل یک جسم جامد برقرار است؛ برای مثال در یک ماده همگن، این رابطه به صورت زیر است:

S = S0e-kp

که در آن S مقاومت ماده دارای تخلخل p، S0 مقاومت ذاتی ماده در حالت تخلخل 0 و k مقدار ثابتی است. برای بسیاری از مصالح، رابطه بین S/S0 و تخلخل، از یک شکل منحنی تبعیت میکند؛ برای مثال منحنی نشان داده شده در شکل زیر، برای سیمانهایی با عملآوری معمولی و سیمانهای اتوکلاو شده و با سنگدانههای مختلف به دست آمده است.

در واقع رابطه بین مقاومت و تخلخل برای محدوده وسیعی از مواد، مثل: آهن، فولاد زنگ نزن، گچ کشته، آلومین تف جوش و زیرکونیا صادق است (شکل زیر).

پاورز در تحقیقاتش، بین مقاومت فشاری ۲۸ روزه fc سه مخلوط متفاوت ملات از یک سو و نسبت بین ژل به فضای خالی (یا بین محصولات جامد ناشی از هیدراتاسیون در سیستم و کل فضای خالی)، رابطه زیر را به دست آورد:

fc=ax3

که در آن (a) مقاومت ذاتی مواد در تخلخل، (p) برابر با صفر،(x) نسبت بین جامد و فضای خالی یا میزان مواد جامد در سیستم است که برابر با (1 – p) میباشد.

نتایج آزمایشهای پاورز در شکل زیر نشان داده شده است. او میزان ضریب a را برابر ۲۳۴ مگاپاسکال به دست آورده است. شباهت سه منحنی شکل زیر، رابطه عمومی میان تخلخل و مقاومت جسم جامد را تأیید میکند.

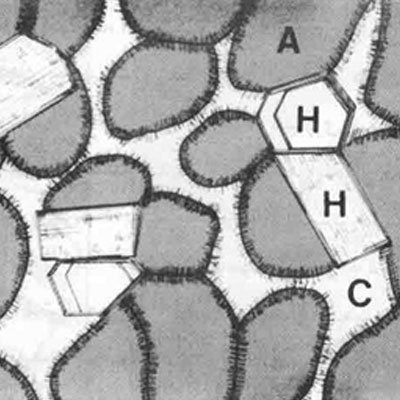

رابطه سادهای که بین تخلخل و مقاومت در حجم یا ملات سیمان سختشده موجود است، در بتن پیچیدهتر است. وجود ریز ترکها در ناحیه انتقال و فصل مشترک بین خمیر سیمان و درشتدانهها، پیشبینی مقاومت را از روی ارتباط دقیق تخلخل – مقاومت مشکل میسازد.

به هر حال، اعتبار عمومی رابطه تخلخل – مقاومت قابل استناد است، زیرا تخلخل اجزای بتن از جمله تخلخل ناحیه انتقال نیز در محدودیت مقاومت شرکت دارد. در بتن دارای سنگدانههای با مقاومت بالا و تخلخل کم، مقاومت مواد وابسته به مقاومت خمیر سختشده و مقاومت ناحیه انتقال است. عموماً در سنین اولیه، مقاومت ناحیه انتقال از مقاومت خمیر کمتر است و در درازمدت این پدیده معکوس میشود.

حالت شکست در بتن

در مصالحی همچون بتن که فضاهای خالی با اندازههای مختلف در خمیر آن ایجاد شده و دارای ترکهای ریز در ناحیه انتقال خمیر و سنگدانه درشت است، حالت شکست تحت تنشهای وارده بسیار پیچیده بوده و با تنش وارده تغییر میکند. به هر حال بررسی حالتهای شکست در درک کاملتر و کنترل عوامل مؤثر بر مقاومت بتن مفید خواهد بود.

در حالت کشش تکمحوری، انرژی نسبتاً کمتری برای شروع و رشد ترکها در خمیر نیاز است. گسترش سریع و ارتباط بین سیستم ترکها که شامل ترکهای موجود در ناحیه انتقال و ترکهای جدید در خمیر میباشد، عامل اصلی شکست در بتن است.

در حالت فشار، شکست نمونه با شکنندگی کمتری همراه است، زیرا انرژی لازم برای تشکیل و گسترش ترکها در خمیر سیمان بیشتر خواهد بود. اصولاً توافق بر این است که در آزمایش فشار تکمحوری در بتنهای با مقاومت متوسط و پایین، در تنشهای زیر ۵۰% تنش گسیختگی، ترک جدیدی در خمیر به وجود نمیآورد.

در این مرحله، یک سیستم پایداری از ترکها که به ترکهای پیوستگی برشی موسوم هستند، در نزدیکی سنگدانههای درشت وجود دارد.

در تنشهای بالاتر از میزان فوق، ترکهای جدیدی در خمیر ایجاد شده و تعداد و اندازه آنها به سرعت با افزایش تنش رشد میکند. ترکهای موجود در خمیر و ناحیه انتقال (ترک پیوستگی برشی)، سرانجام به هم متصل شده و شکل شکستی با زاویه حدود ۲۰ تا ۳۰ درجه را نسبت به جهت بار وارده به وجود میآورند.

مقاومت فشاری بتن و عوامل مؤثر بر آن

عملکرد بتن در مقابل تنشهای وارده، نه فقط به نوع تنش، بلکه به چگونگی ترکیب عوامل مؤثر بر تخلخل اجزای مختلف بتن وابسته است. عوامل فوق شامل خواص و نسبتهای مصالح تشکیلدهنده بتن، درجه تراکم آن و شرایط عملآوری بتن است.

از نقطهنظر مقاومت، ارتباط بین نسبت آب به سیمان بتن و تخلخل مهمترین عامل است، زیرا مستقل از سایر عوامل، این پارامتر بر تخلخل خمیر سیمان و ناحیه مشترک بین خمیر و سنگدانه درشت مؤثر میباشد.

تعیین مستقیم تخلخل اجزای بتن به صورت جداگانه، یعنی خمیر سختشده و ناحیه انتقال، غیر عملی است. لذا پیشبینی مدلهای دقیق مقاومت بتن بسیار مشکل است. به هر حال در طول زمان روابط تجربی مفیدی به دست آمده که برای کارهای عملی، به طور غیرمستقیم اطلاعات کافی در مورد تأثیر عوامل مختلف بر مقاومت فشاری به دست میدهد.

با اینکه واکنش واقعی بتن به تنش اعمال شده، در نتیجه اندرکنش پیچیده بین عوامل مختلف است، ولی به منظور تسهیل درک موضوع، این عوامل تحت سه رده بررسی میشوند:

- مشخصات و خواص مصالح

- شرایط عملآوری

- پارامترهای آزمایش

تأثیر مشخصات و خواص مصالح بر مقاومت فشاری بتن

پیش از هر اختلاط بتن، انتخاب مصالح مناسب و تعیین نسبت آنها، اولین قدم در دستیابی به بتنی است که بتواند مطابق مشخصات باشد. نکات مهم این مواد در ارتباط با مقاومت بتن در اینجا مورد بحث قرار میگیرد. بایستی توجه داشت در عمل بسیاری از عوامل طرح اختلاط به هم وابسته بوده و تأثیر آنها نمیتواند جداگانه باشد.

تأثیر نسبت آب به سیمان بر مقاومت بتن

در سال ۱۹۱۸ در نتیجه تحقیقات و آزمایشهای انجام شده در مؤسسه لویس دانشگاه ایلینوی، آبرام ارتباط بین نسبت آب به سیمان و مقاومت بتن را بیان نمود. این رابطه که به قانون نسبت آب به سیمان آبرام معروف است، ارتباط معکوس بین این دو عامل را به صورت زیر بیان میکند:

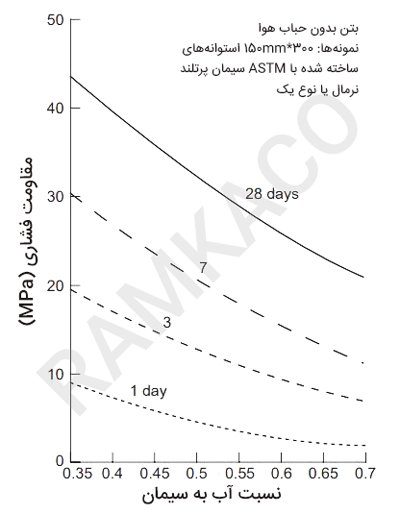

Fc= K1 / K2w/c

که در آن w/c نسبت آب به سیمان در مخلوط بتن و k1 و k2 ثابتهای تجربی هستند. منحنیهای معمول نمایشدهنده ارتباط نسبت آب به سیمان و مقاومت بتن در یک سن مشخص عملآوری مرطوب در شکل زیر آمده است.

با توجه به عوامل مؤثر بر مقاومت خمیر سیمان هیدراته شده و تأثیر افزایش نسبت آب به سیمان روی تخلخل، در درجه هیدراتاسیون (آبگیری) داده شده، رابطه نسبت آب به سیمان و مقاومت بتن میتواند بازتاب طبیعی ضعف بیشتر خمیر به علت افزایش تخلخل آن بر اثر افزایش نسبت آب به سیمان باشد.

توضیح موضوع به صورت فوق، تأثیر نسبت آب به سیمان روی مقاومت ناحیه انتقال را در نظر نمی گیرد. در بتنهای با مقاومت پایین تا متوسط ساخته شده با سنگدانههای معمول، هم تخلخل ناحیه انتقال و هم تخلخل خمیر تعیینکننده هستند و رابطه مستقیمی بین نسبت آب به سیمان و مقاومت وجود دارد.

به نظر نمیرسد این رابطه در حالت بتنهای با مقاومت بالا (با نسبت آب به سیمان خیلی پایین) کاملاً صادق باشد.

برای مخلوطهای با نسبت آب به سیمان زیر 0.3، افزایش متناسب مقاومت بر اثر تغییر بسیار جزیی نسبت آب به سیمان حاصل میشود. این پدیده به بهبود مقاومت ناحیه انتقال در آب به سیمانهای پایین نسبت داده میشود. استدلال دیگر آن است که با کاهش نسبت آب به سیمان، اندازه بلورهای هیدروکسید کلسیم نیز کوچکتر میشود.

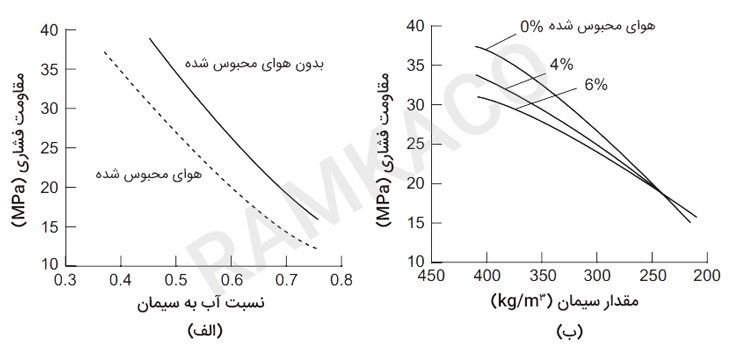

تأثیر میزان هوا در بتن بر مقاومت بتن

در اکثر موارد این نسبت آب به سیمان است که تخلخل خمیر را در درجه معینی از هیدراتاسیون تعیین میکند. به هر حال هنگامی که حبابهای هوا در نتیجه عدم تراکم کافی یا بر اثر کاربرد مواد حباب هوازا در مخلوط به وجود میآید، این حبابها تأثیر عمدهای در افزایش تخلخل و کاهش مقاومت خواهد داشت. در یک نسبت آب به سیمان مشخص، تأثیر حجم هوای داخل بتن روی مقاومت آن، در منحنیهای شکل زیر نشان داده شده است.

به ازای یک نسبت آب به سیمان و با مقدار سیمان معین، میزان هوای بتن عموماً سبب کاهش مقاومت میشود. برای مقادیر سیمان بسیار پایین در مخلوط، هوای ایجاد شده در بتن سبب افزایش مقاومت میشود.

در شکل بالا مشهود است افت مقاومت بر اثر حبابهای هوا، نه فقط به نسبت آب به سیمان مخلوط بتن، بلکه به میزان سیمان نیز بستگی دارد.

نتایج شکل بالا (قسمت ب) نشان میدهد که در یک نسبت آب به سیمان مشخص، بتنهای با مقاومت بالا، افت مقاومت زیادی بر اثر افزایش حباب هوا پیدا میکنند، در حالی که در بتنهای با مقاومت پایین بر اثر حباب هوا افت مقاومتی ناچیز پیدا کرده یا ممکن است افزایش مقاومتی نیز در آنها پدید آید. این نکته اهمیت زیادی در طرح بتنهای حجیم دارد.

تأثیر نسبت آب به سیمان و میزان سیمان در بتن تحت تنش، میتواند از اثرات متضاد میزان هوا در بتن ناشی شود. با افزایش تخلخل خمیر، حباب هوا تأثیر معکوسی روی مقاومت ماده مرکب میگذارد.

از سوی دیگر با افزایش کارایی و قابلیت تراکم خمیر، حباب هوا میتواند باعث افزایش مقاومت ناحیه انتقال، بخصوص در مخلوطهای با آب و سیمان پایین شده و در نتیجه مقاومت بتن را بهبود بخشد.

چنین به نظر میرسد که در بتن کم سیمان، زمانی که ایجاد حباب هوا همراه با کاهش مقدار قابل ملاحظهای از آب مخلوط باشد، تأثیر معکوس حباب هوا روی مقاومت خمیر بیش از اثر مثبت و جبران کنندهای است که روی ناحیه انتقال دارد.

تأثیر نوع سیمان بر مقاومت بتن

با توجه به شکل بالا دریافتیم هم نسبت آب به سیمان و هم درجه هیدراتاسیون سیمان، تعیینکننده تخلخل خمیر سیمان هیدراته شده هستند. تحت شرایط عملآوری استاندارد، سیمان پرتلند نوع ۳ سریعتر از سیمان پرتلند نوع ۱ با آب واکنش داده و در سنین اولیه واکنش هیدراتاسیون و به ازای نسبت آب به سیمان مشخص، بتن با سیمان پرتلند نوع ۳ تخلخل کمتر و مقاومت خمیری بیشتر از بتن با سیمان پرتلند نوع ۱ خواهد داشت.

تقریباً بیشتر مقادیر مقاومت حاصل از آزمایشهای مختلف با مواد گوناگون، در داخل این محدوده جای میگیرد. در صورتی که نتایج آزمایشگاهی یا صحرایی مقاومت در دست نباشد، توصیه میشود نسبت آب به سیمان از منحنیهای فوق و با استفاده از حد پایین منحنیهای مقاومت تخمین زده شود.

بایستی توجه داشت در دمای معمولی، روند هیدراتاسیون و افزایش مقاومت سیمانهای پرتلند نوع ۲ و ۴ و ۵، نوع IS (سیمان پرتلند روبارهای) و نوع IP (سیمان پرتلند پوزولانی)، کمی کندتر از سیمان پرتلند نوع ۱ میباشند.

در دمای معمولی و برای سیمانهای مختلف پرتلند و سیمانهای پرتلند مخلوط، درجه هیدراتاسیون در سن ۹۰ روز و بالاتر تقریباً یکسان است، لذا تأثیر ترکیبات سیمان بر تخلخل خمیر و مقاومت بتن محدود به سنین اولیه بتن است. تأثیر نوع سیمان پرتلند روی مقاومت نسبی بتن در سنین ۱، ۷، ۲۸ و ۹۰ روز در جدول زیر آورده شده است.

| ASTM | نوع سیمان پرتلند | مقاومت فشاری 1 روز | به صورت درصدی از مقاومت بتن با سیمان پرتلند نوع 1 یا معمولی | مقاومت فشاری 7 روز | به صورت درصدی از مقاومت بتن با سیمان پرتلند نوع 1 یا معمولی | مقاومت فشاری 28 روز | به صورت درصدی از مقاومت بتن با سیمان پرتلند نوع 1 یا معمولی | مقاومت فشاری 90 روز | به صورت درصدی از مقاومت بتن با سیمان پرتلند نوع 1 یا معمولی |

| 1 | برای کارهای معمولی | 100 | 100 | 100 | 100 |

| 2 | با حرارت هیدراتاسیون و مقاومت متوسط در برابر سولفات | 75 | 85 | 90 | 100 |

| 3 | مقاومت بالا در سنین اولیه | 190 | 120 | 110 | 100 |

| 4 | با حرارتزایی پایین | 55 | 65 | 75 | 100 |

| 5 | مقاوم در برابر سولفات | 65 | 75 | 85 | 100 |

تأثیر سنگدانه بر مقاومت بتن

در تکنولوژی بتن، تأکید بر تأثیر نسبت آب به سیمان و مقاومت، مسائلی را ایجاد کرده است؛ برای مثال به تأثیر سنگدانهها بر مقاومت چندان بها داده نشده است. مقاومت سنگدانه معمولاً عامل مهمی در مقاومت بتنهای معمولی نیست و غیر از سنگدانههای سبک، اغلب سنگدانهها چندین برابر مقاومتر از خمیر و ناحیه انتقال در یک بتن هستند.

به عبارت دیگر در بیشتر موارد، مقاومت سنگدانه به سختی در بتن سودمند واقع میشود، زیرا شکست و گسیختگی بتن از دو عامل دیگر نتیجه میگردد.

اما سایر خواص سنگدانه جز مقاومت به نسبتهای مختلف روی مقاومت بتن تأثیر میگذارند. اغلب تأثیر خواص سنگدانه روی مقاومت بتن از تغییری که در نسبت آب به سیمان داده میشود، نمایان میگردد. اما شواهدی از کارهای انجام شده دیده میشود که این مطلب را در همه حالات تأیید نمیکند.

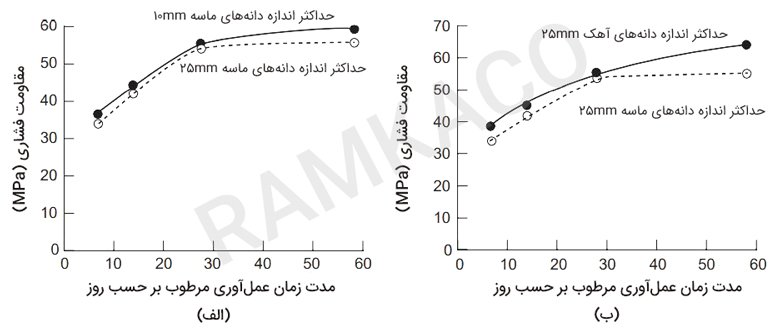

همچنین از ملاحظات تئوریکی میتوان دریافت مستقل از نسبت آب به سیمان، اندازه و شکل و بافت سطحی و کانیهای سنگدانهها نیز روی خواص ناحیه انتقال و در نتیجه، روی مقاومت بتن مؤثرند. تغییر در حداکثر اندازه سنگدانههای درشت دانهبندی شده از یک کانی مشخص، دو تأثیر متفاوت روی مقاومت بتن دارد.

بهازای مقدار سیمان و روانی یکسان، مخلوطهای بتنی که دانههای درشتتری دارند، نسبت به سنگدانههای ریزتر به آب اختلاط کمتری نیاز دارند. در مقابل، سنگدانههای درشتتر تمایل به تشکیل لایه انتقال ضعیفتر با ریز ترکهای بیشتری دارند. تأثیر خالص این مسأله، با تغییر نسبت آب به سیمان و تنشهای وارده بر بتن تغییر میکند.

کُردُن و گیلیسپی نشان دادند در محدوده اندازه الک نمره ۴ تا ۳ اینچ (۵ تا ۷۵ میلیمتر)، تأثیر اندازه حداکثر دانه درشت بر مقاومت ۲۸ روز بتن با مقاومت بالا (نسبت آب به سیمان 0.4) و بتن با مقاومت متوسط (نسبت آب به سیمان 0.55) بیش از بتنهای با مقاومت پایین (نسبت آب به سیمان 0.7) است. دلیل این امر آن است که در نسبت آب به سیمان پایین، کاهش تخلخل ناحیه انتقال، نقش مهمتری در مقاومت بتن ایفا میکند.

به علاوه چون ناحیه انتقال تأثیر بیشتری روی مقاومت کششی بتن نسبت به مقاومت فشاری آن دارد، باید انتظار داشت که در یک مخلوط بتن با نسبت آب به سیمان ثابت، نسبت مقاومت کششی به مقاومت فشاری با کاهش اندازه سنگدانههای درشت افزایش یابد.

تغییر در دانهبندی سنگدانه بدون تغییر در حداکثر قطر شن، با ثابت نگهداشتن نسبت آب به سیمان، میتواند روی مقاومت بتن اثر گذارد، در حالی که این تغییر سبب ایجاد تغییراتی در کارایی و آبانداختگی بتن میشود.

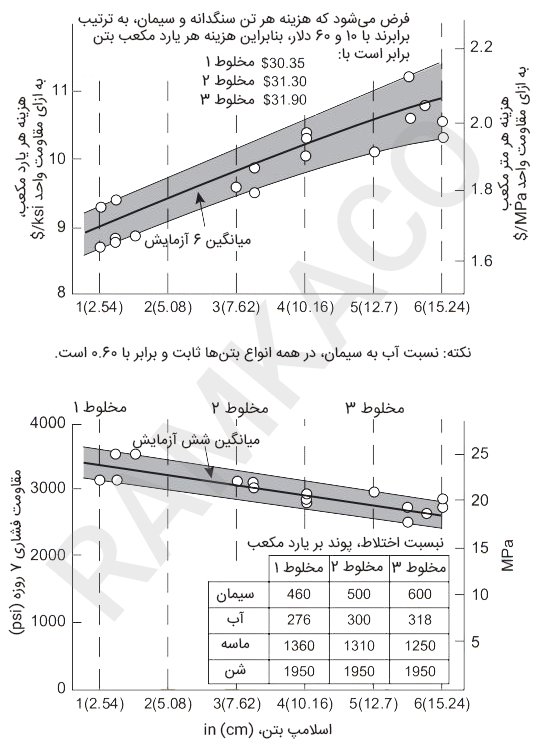

در یک کار آزمایشگاهی با نسبت آب به سیمان ثابت و برابر با 0.6، با افزایش تدریجی نسبت شن به ماسه و نیز میزان سیمان مخلوط، کارایی آن از ۵۰ میلیمتر به ۱۵۰ میلیمتر افزایش یافت و در نتیجه، مقاومت فشاری ۷ روزه آن در حدود ۱۲% کاهش یافت و از ۲۴ نیوتن بر متر مربع به ۲۱ نیوتن بر متر مربع رسید.

مخلوطهای بتنی ساخته شده از سنگدانههای شکسته با بافت خشن و زبر، اغلب مقاومت (بخصوص مقاومت کششی) بالاتری در سنین اولیه نسبت به بتنهای ساخته شده با سنگدانههای طبیعی و سطح صاف با کانیهای یکسان نشان میدهند.

علت این افزایش به پیوستگی فیزیکی قویتر بین سطح سنگدانه و خمیر هیدراته شده در این حالت نسبت داده میشود. در سنین بالاتر، هنگامی که واکنشهای شیمیایی بین سطح سنگدانه و خمیر سیمان صورت میپذیرد، تأثیر بافت سطحی سنگدانه روی مقاومت کاهش مییابد.

از نقطهنظر پیوستگی بین سنگدانه و خمیر سیمان، بایستی توجه داشت حتی سطح به نظر صاف شن هوازده نیز دارای زبری و سطح کافی برای پیوستگی است و این مسأله با استفاده از میکروسکوپ کاملاً مشهود است.

از طرفی با یک میزان سیمان مشخص، سنگدانههای با سطح زبر و خشن، به آب بیشتری برای ایجاد کارایی مشخص نیاز دارند که این امر مزیت مقاومت بالاتر این نوع سنگدانه را در بتن خنثی میکند.

ترکیبات مختلف کانیهای سنگدانهها نیز در مقاومت بتن مؤثر بوده است. گزارشهای زیادی حاکی از این است که تحت شرایط یکسان، جایگزینی کانیهای آهکی با سیلیسی سبب افزایش مقاومت بتن گشته است؛ نه فقط کاهش حداکثر قطر سنگدانه (شکل زیر قسمت الف)، بلکه جابهجایی ماسه سنگ با سنگ آهک نیز سبب بالا رفتن مقاومت نهایی – مثلاً ۵۶ روزه – بتن میگردد.

هر متر مکعب از مخلوط بتن نشان داده شده در شکل زیر، دارای ۴۷۵ کیلوگرم سیمان نوع ۱، ۱۱۹ کیلوگرم خاکستر بادی نوع F، ۱۹۶ کیلوگرم آب، ۱۰۳۸ کیلوگرم شن شکسته، ۵۹۰ کیلوگرم ماسه سیلیسی طبیعی و یک لیتر ماده افزودنی کاهنده آب یا روان کننده بتن است.

تأثیر آب اختلاط بر مقاومت بتن

وجود ناخالصیهای بیش از حد در آب بتن، علاوه بر تأثیر بر مقاومت و زمان گیرش آن، میتواند سبب بروز شوره در سطح و خوردگی میلگرد در بتن شود. به طور کلی کیفیت آب اختلاط، عامل مهمی در مقاومت نیست و این کیفیت، اغلب در مشخصات با عبارت اینکه آب مصرفی در بتن باید برای آشامیدن مناسب باشد، آورده میشود. آبهای شهری به ندرت دارای مواد محلول بیش از 1000ppm (قسمت در میلیون) میباشند.

به عنوان یک قاعده، آب نامناسب برای آشامیدن ممکن است لزوم نامناسب برای اختلاط بتن نباشد. از نقطهنظر مقاومت، آبهای اسیدی، قلیایی، نمکدار، شور، رنگی و دارای بو، نباید سریعاً مردود شوند. این مسأله اهمیت خاصی دارد، بخصوص که آبهای برگشتی از معادن یا کارخانههای صنعتی ممکن است با اطمینان برای ساخت بتن به کار روند.

بهترین راه برای تعیین مناسب بودن آب ناشناخته برای ساخت بتن، مقایسه بین زمانهای گیرش سیمان و مقاومت ملاتهای مکعبی ساخته شده از آب ناشناخته و آب تمیز به عنوان نمونه شاهد است.

نمونههای مکعبی ساخته شده با آب ناشناخته، بایستی مقاومت فشاری ۷ و ۲۸ روزهای برابر یا حداقل ۹۰% مقاومت نمونههای ساخته شده از آب تمیز و شناخته شده باشد و همچنین نباید زمان گیرش سیمان را تا میزان غیرقابل قبولی تغییر بدهد.

بیشتر بخوانید: نمونه گیری از بتن

آب دریا که اغلب تا 3500ppm نمک حل شده دارد، برای مقاومت بتن غیرمسلح زیانآور نیست؛ اما به هر حال استفاده از آن در بتن مسلح و بتن پیشتنیده میتواند خطر خوردگی فولاد را بالا برده و نباید در چنین شرایطی از آب دریا در ساخت بتن استفاده شود. به عنوان یک راهنمای کلی، از نقطهنظر مقاومت، وجود مقادیر بیش از حد روغن، نمک یا شکر در آب اختلاط بتن میتواند به عنوان زنگ خطر تلقی شود.

تأثیر مواد افزودنی بر مقاومت بتن

تا کنون در مورد تأثیر معکوس مواد حباب هوازا روی مقاومت بتن بحث شده است. به ازای یک نسبت آب به سیمان معین، وجود مواد کاهش دهنده آب در بتن، میتواند تأثیر مثبتی روی میزان هیدراتاسیون سیمان و افزایش مقاومت اولیه بتن داشته باشد.

مواد افزودنی زودگیر (ضدیخ بتن) و دیرگیر بتن، تأثیر عمدهای روی آهنگ افزایش مقاومت خواهند داشت، ولی بیشتر آنها روی مقاومت نهایی بتن تأثیر قابلملاحظهای نخواهند داشت. بسیاری از محققین مشخص کردهاند مقاومت نهایی بتن در صورتی که نرخ افزایش مقاومت آن در سنین اولیه کند شود، افزایش خواهد یافت.

به دلیل ملاحظات زیست محیطی و اقتصادی، کاربرد پوزولانها و مواد مصنوعی با خاصیت سیمانی به عنوان انواع افزودنی بتن روز به روز افزایش مییابد. اگر این مواد به عنوان جایگزین سیمان مصرف شوند، اغلب آهنگ افزایش مقاومت را کند میکنند. یکی از بهترین مواد جایگزین سیمان، میکروسیلیس است که در بتن به شکل اصلاح شده ژل میکروسیلیس استفاده میشود.

این مواد در دمای معمولی با هیدروکسید کلسیم به دست آمده از واکنشهای سیمان و آب ترکیب شده و تولید سیلیکات کلسیم هیدراته شده میکنند که این امر سبب کاهش تخلخل، هم در خمیر سیمان و هم در ناحیه انتقال میشود.

بنابراین کاربرد مواد پوزولانی در بتن، میتواند منجر به افزایش مقاومت نهایی و کاهش تراوایی آن گردد. بایستی توجه داشت مواد پوزولانی، مقاومت کششی بتن را افزایش میدهند.

چسب بتن نیز مایع غلیظ پلیمری با حالت امولسیونی است که با هدف افزایش چسبندگی بتن یا ملات جدید به بتن یا ملات قدیمی استفاده میشود. این ماده پیش از خشک شدن، قابلیت انحلال در آب داشته و پس از خشک شدن به هیچ وجه در آب حل نخواهد شد. بنابراین به واسطه اختلاط با مخلوطهای سیمانی منجر به حفظ خواص برابر با عمر مفید سازه خواهد شد.

چسب بتن علاوه بر قدرت چسبندگی فوقالعادهای که دارد به دلیل آنکه بر پایه رزینها و پلیمرهای ضد آب میباشد، هنگامی که با آب مصرفی در بتن مخلوط میشود، موجب افزایش مقاومتهای کششی، خمشی و دوام بیشتر در بتن میگردد.

تأثیر شرایط عملآوری بر مقاومت فشاری بتن

عملآوری به مجموع عملیاتی گفته میشود که برای ادامه واکنشهای سیمان، بلافاصله بعد از ریختن بتن در قالب اعمال میشود و شامل کنترل زمان، درجه حرارت و رطوبت است. برای یک نسبت آب به سیمان مشخص، تخلخل خمیر سیمان هیدراته شده، از روی درجه هیدراتاسیون سیمان تعیین میشود.

در دمای معمولی، بلافاصله پس از ریختن آب روی سیمان، واکنشهای اجزای اساسی آن شروع میشود، ولی با پوشیده شدن دانههای سیمان هیدراته نشده توسط محصولات هیدراتاسیون، این واکنشها به میزان زیادی کاهش مییابند.

علت این امر آن است که واکنشهای سیمان تنها تحت رطوبتهای در حد اشباع ادامه مییابند و اگر فشار بخار آب در لولههای مویینه کمتر از ۸۰% شود، تقریباً متوقف میگردند. بنابراین زمان و رطوبت، عوامل بسیار مهمی در ادامه واکنشها هستند. همچنین همانند سایر واکنشهای شیمیایی، دما سبب تسریع واکنشهای سیمان و آب میشود.

تأثیر زمان عملآوری بر مقاومت فشاری بتن

در رابطه بین مقاومت و زمان برای بتن عموماً فرض میشود که شرایط عملآوری، محیط مرطوب و دمای معمولی است. به ازای یک نسبت آب به سیمان مشخص، افزایش مدت عملآوری در محیط مرطوب سبب افزایش مقاومت میگردد؛

به شرط اینکه واکنشهای دانههای سیمان هیدراته نشده هنوز ادامه داشته باشد. در قطعات نازک بتنی در صورتی که آب لولههای مویینه به واسطه تبخیر از دست برود، شرایط عملآوری در هوا حاکم شده و مقاومت با زمان افزایش نخواهد یافت.

تغییرات مقاومت بتن با زمان، اغلب مورد توجه مهندسان سازه است. کمیته ۲۰۹ انجمن ACI، رابطه بین مقاومت و زمان را برای بتن با عملآوری مرطوب و با سیمان نوع ۱ به صورت زیر بیان میکند:

Fcm (t)= fc28 [t / (4 + 0.85t)]

برای نمونههای بتنی عملآوری شده در 20 درجه سانتیگراد، کمیتهCEB – FIP رابطه زیر را پیشنهاد میکند:

Fcm (t)= exp {S [(1 – (28 / t/t1)]1.2} fcm

در این روابط، متوسط مقاومت فشاری fcm(t) در سن t روز، fcmمتوسط مقاومت فشاری ۲۸ روز و S ضریبی است که به نوع سیمان وابسته است و به عنوان مثال برای سیمان زودگیر S = 0.2، برای سیمان معمولی S = 0.25 و برای سیمان دیرگیر S = 0.38 میباشد و t1 برابر ۱ روز در نظر گرفته میشود.

تأثیر رطوبت عملآوری بر مقاومت فشاری بتن

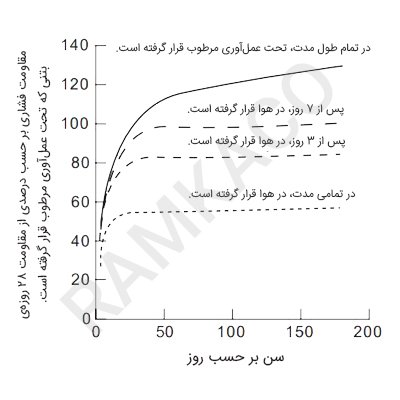

تأثیر رطوبت عملآوری روی مقاومت بتن را میتوان به وضوح از نتایج شکل زیر مشاهده کرد. نتایج نشان میدهند بعد از ۱۸۰ روز، به ازای یک نسبت آب به سیمان مشخص، مقاومت بتن به عمل آمده در شرایط کاملاً مرطوب در حدود ۳ برابر مقاومت همین بتن تحت شرایط عملآوری در هوا گشته است.

به علاوه، در نتیجه ایجاد ترکهای مویین در ناحیه انتقال به علت جمعشدگی ناشی از خشک شدن، در قطعات نازکی که به صورت مرطوب عملآوری شدهاند، پس از آنکه در محیط خشک و در هوا قرار میگیرند، کاهش مقاومت کمی نیز دیده میشود.

آهنگ کاهش آب بتن بلافاصله بعد از ریختن آن در قالب، نه تنها به نسبت سطح به حجم عضو بتنی وابسته است، بلکه با تغییرات دما، رطوبت نسبی و سرعت باد اطراف آن نیز تغییر میکند.

حداقل مدت ۷ روز عملآوری مرطوب برای بتنهای ساخته شده با سیمان معمولی توصیه میشود. بدیهی است برای سیمانهای آمیخته و سیمانهای پوزولانی، برای رسیدن به مقاومت نهایی و انجام واکنشهای کامل پوزولانی، زمان بیشتری لازم است.

عملآوری کاملاً مرطوب با پاشیدن آب روی بتن یا در آب قرار دادن نمونه و با استفاده از ماسه مرطوب، خاک اره خیس و پارچه کتانی فراهم میشود.

از آنجا که میزان آب اختلاط بتن بیش از میزان لازم برای واکنشهای کامل سیمان است (وزن آب برای واکنشهای کامل، در حدود ۳۰% وزن سیمان تخمین زده میشود)، لذا کاربرد پوششهای غیر قابل نفوذ بلافاصله بعد از بتنریزی، روش مناسبی برای فراهم آوردن ادامه واکنشهای سیمان و رسیدن آن به مقاومت نهایی میباشد.

تأثیر درجه حرارت عملآوری بر مقاومت فشاری بتن

در بتن با عملآوری مرطوب، تأثیر دما روی مقاومت بتن، به تاریخچه زمان و درجه حرارت در بتنریزی و عملآوری بستگی دارد. این تأثیرات میتوانند در سه حالت زیر نشان داده شوند:

- حالت اول آن است که بتن در یک دمای خاص ریخته و عمل آورده شود.

- حالت دوم مربوط به بتنهایی است که در دماهای مختلف ریخته شده، ولی در دمای معمولی نگهداری و عملآوری شوند

- در حالت سوم، بتن در دمای معمولی ریخته شده، ولی در دماهای مختلف عملآوری میشود.

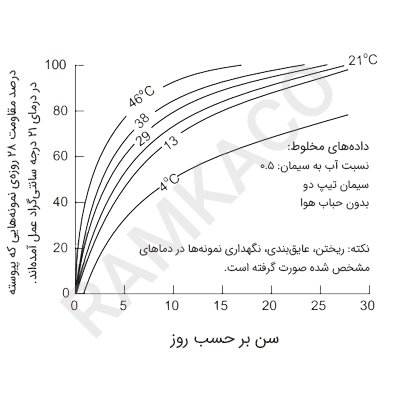

با تغییرات دما بین ۴ تا ۴۶ درجه سانتیگراد در بتنی که در دمای ثابت معینی ریخته و عملآوری میشود، معمولاً تا سن ۲۸ روز هر چه دما بالاتر باشد، واکنشهای سیمان سریعتر شده و افزایش مقاومت نیز بیشتر خواهد شد.

از نتایج شکل زیر چنین مشهود است که مقاومت ۲۸ روزه نمونههای ریخته و نگهداری شده در ۴ درجه سانتیگراد، حدود ۸۰% مقاومت نمونههایی است که در دمای ۲۱ تا ۴۶ درجه سانتیگراد ریخته و عملآوری شدهاند .

در سنین بالاتر، با کاهش درجه هیدراتاسیون سیمان، چنین تفاوتهایی در مقاومت دیگر بتنها مشاهده نمیشود. همانطور که در زیر توضیح داده خواهد شد، هر چه دمای اولیه ریختن و عملآوری بتن بالاتر رود، مقاومت نهایی آن کمتر میشود.

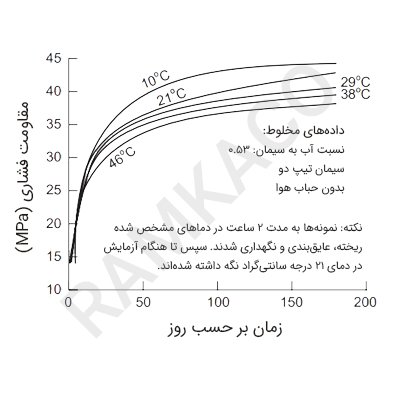

نتایج شکل زیر، تاریخچه تغییرات زمان – دما را در ریختن و عملآوری نشان میدهد. دمای بتنریزی (دما در ۲ ساعت اول بعد از بتنسازی) بین ۴ تا ۴۶ درجه سانتیگراد متغیر بوده و سپس کلیه بتنها در رطوبت کامل و در دمای ۲۱ درجه سانتیگراد عمل آورده شدهاند.

نتایج نشان میدهد مقاومت نهایی (۱۸۰ روزه) بتن ساخته شده در ۴ تا ۱۳ درجه سانتیگراد بیشتر از بتنهای ساخته شده در دماهای ۲۱، ۲۹، ۳۸ یا ۴۶ درجه سانتیگراد بوده است. با بررسی میکروسکوپی ریزساختار سیمان هیدراته شده، بسیاری از محققین این افزایش مقاومت در عملآوری در دمای پایینتر را به یکنواختتر بودن خمیر هیدراته شده (بخصوص پخش فضاهای ریز در خمیر) نسبت میدهند.

برای بتنهایی که در ۲۱ درجه ساخته شده و سپس در دماهای مختلف از زیر صفر تا 21 درجه عملآوری شدهاند، تأثیر دماهای عملآوری روی مقاومت، در شکل زیر نشان داده شده است.

در حالت کلی هر چه دمای عملآوری کمتر باشد، مقاومت بتن تا سن ۲۸ روزگی نیز کمتر خواهد بود. در دمای نزدیک صفر، مقاومت ۲۸ روزه بتن تقریباً نصف مقاومت بتن عملآوری شده در ۲۱ درجه است و به سختی میتوان افزایش مقاومتی برای بتن در دمای عملآوری زیر صفر مشاهده نمود.

از آنجا که واکنشهای سیمان و آب نسبتأ کند است، لذا لازم است درجه حرارت برای مدت مشخصی در یک سطح مناسب نگه داشته شود تا انرژی لازم برای انجام واکنشها موجود باشد. این عمل باعث ادامه واکنشها و افزایش مقاومت و پر شدن فضاهای خالی با محصولات هیدراتاسیون خواهد شد.

تأثیر تاریخچه دما بر مقاومت فشاری بتن

زمان روی مقاومت بتن تأثیر عمدهای داشته و کاربرد زیادی در عمل پیدا نموده است. از آنجا که از نظر مقاومت، دمای دوران عملآوری بسیار مهمتر از دمای بتنریزی است، لذا لازم است در بتنهای معمولی در هوای سرد برای مدتی مشخص حداقل دما را بالا نگه داشت.

بتنهای عمل آمده در هوای گرم و در مناطق حاره، مقاومت اولیه بالاتر، ولی مقاومت نهایی پایینتری از بتنی که در زمستان یا در هوای سرد عملآوری میشود، نشان میدهند.

در صنعت پیشساخته از عملآوری با بخار به منظور تسریع مقاومت و باز کردن سریعتر قالبها استفاده میشود. در یک بتن حجیم و بدون کنترل دما، بتن برای مدت طولانی، دمایی به مراتب بالاتر از دمای محیط خواهد داشت.

بنابراین در مقایسه با مقاومت بتنهای ساخته شده در دمای معمول آزمایشگاه، بتنهای ساخته شده در محل، اغلب مقاومت اولیه بالاتر و مقاومت نهایی پایینتری خواهند داشت.

عوامل مؤثر بر آزمایشهای مقاومت بتن

به طور معمول، نتایج حاصل از مقاومت بتن تحتتأثیر عوامل آزمایش نمونهها و شرایط بارگذاری قرار میگیرند. پارامترهای نمونه شامل تأثیر اندازه، هندسه و رطوبت نمونه است، در حالی که پارامترهای بارگذاری، شامل میزان تنش و مدت آن و نرخ اعمال تنش میباشد.

پارامترهای نمونه

در استاندارد آمریکایی، اندازه نمونه استاندارد برای مقاومت فشاری استوانه ۳۰×۱۵ سانتیمتر است. با ثابت نگه داشتن نسبت ارتفاع به قطر استوانه برابر با ۲، هر چه قطر نمونه استوانهای بزرگتر شود، مقاومت فشاری نمونه کمتر خواهد شد. نتایج نشان داده شده در شکل زیر در مقایسه با نمونه استاندارد، مقاومتی برابر ۱۰۶% و ۱۰۸% برای نمونههای استوانهای ۵×۱۰ سانتیمتر و نمونههای ۱۵×7.5 سانتیمتر نسبت میدهد.

هنگامی که قطر نمونه از ۴۵ سانتیمتر بیشتر شود، تقلیل بیشتری در مقاومت مشاهده میگردد. این گونه تغییرات مقاومت، بر اثر تغییرات در اندازه نمونه، به افزایش درجه همگنی آماری در نمونههای بزرگ نسبت داده میشود. تأثیر هندسه نمونه (تغییرات نسبت ارتفاع به قطر) روی مقاومت فشاری، در شکل بعدی نشان داده شده است.

به طور کلی هر چه نسبت ارتفاع به قطر نمونه بیشتر شود، مقاومت کاهش مییابد؛ به عنوان مثال در مقایسه با مقاومت نمونه استاندارد (نسبت ارتفاع به قطر برابر با ۲)، نمونههای با نسبت ارتفاع به قطر برابر ۱ حدود ۱۵% افزایش نشان دادند.

شایان ذکر است نمونههای بتنی مکعبی ۱۵ سانتیمتری که در اروپا بیشتر رایج است، مقاومتی در حدود ۱۰% تا ۱۵% بیش از همان بتن با نمونههای استوانهای استاندارد (۳۰×۱۵ سانتیمتر) نشان دادهاند . به دلیل تأثیر رطوبت بر مقاومت نمونه، بر اساس استاندارد لازم است نمونهها در هنگام آزمایش مقاومت مرطوب باشند.

در آزمایش، مقاومت فشاری نمونههای خشک شده در هوا، حدود ۲۰ تا ۲۵% بیشتر از نمونههای مشابه آن، ولی در حالت اشباع به دست آمده است. مقاومت کمتر در بتن اشباع شده، احتمالاً میتواند بر اثر وجود فشار جداکننده در خمیر سیمان باشد.

شرایط بارگذاری

در آزمایشگاه، مقاومت فشاری نمونههای بتنی از طریق آزمایش فشاری تکمحوری (۴۶۹ ASTM C) تعیین میشود. در این آزمایش، بار به تدریج افزایش مییابد تا نمونه ظرف مدت ۲ تا ۳ دقیقه بشکند. در عمل، اغلب اعضای بتنی تحت بار مرده به مدت نامعین و گاه تحت بارهای تکراری و ضربهای قرار میگیرند. بنابراین جالب آن است که ارتباط بین مقاومت بتن تحت شرایط نمونههای آزمایشگاهی و تحت شرایط بارگذاری واقعی مشخص گردد.

رفتار بتن تحت حالات تنشی مختلف

در بتن حتی پیش از بارگذاری، تعداد زیادی ترکهای ریز در ناحیه انتقال (ناحیه بین خمیر و سنگدانه درشت) وجود دارد. این مشخصه ساختاری بتن، نقش عمدهای در تعیین رفتار مصالح تحت حالات تنشی مختلف ایفا میکند.

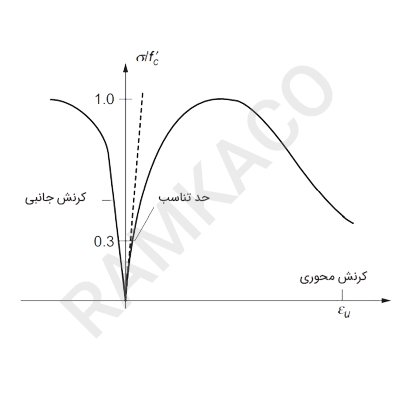

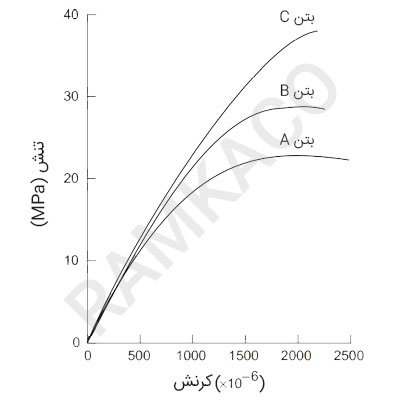

رفتار بتن تحت فشار تکمحوری

منحنی تنش کرنش (شکل زیر) تا حدود ۳۰٪ مقاومت نهایی (f’c) رفتاری خطی و ارتجاعی نشان میدهد و این بدین دلیل است که تحت بارگذاری کوتاهمدت، ریز ترکها در ناحیه انتقال ثابت مانده و بر هم نمیخورند.

در تنشهای بالاتر از این نقطه، منحنی تا تنشهای حدود ۰٫۷۵f’c تا ۰٫9f’c انحنای بیشتری پیدا میکند و سپس خمیدگی تندی پیدا کرده (در بالا تقریباً افقی میشود) و سرانجام نزول یافته تا آنکه نمونه به گسیختگی برسد.

از شکل منحنی تنش – کرنش چنین به نظر میرسد که در تنشهای بین ۳۰% تا ۵۰% f’c، ریز ترکها در ناحیه انتقال بر اثر تمرکز تنش در انتهای ترکها گسترش پیدا میکنند، اما با این وجود هیچگونه ترکی در خمیر به وجود نمیآید. تا این نقطه، گسترش ترک میتواند پایدار فرض شود، بدین معنی که طولهای ترک به سرعت به مقادیر نهایی خود در صورت ثابت ماندن تنش وارده خواهند رسید.

در تنشهای بین ۵۰% تا ۰٫۷۵f’c، سیستم ترکها به حالت ناپایدار میل نموده و ترکهای ناحیه انتقال مجدداً شروع به رشد میکنند. هنگامی که انرژی داخلی موجود از انرژی لازم برای ایجاد ترک بیشتر میشود، سرعت گسترش ترک افزایش یافته و سیستم حالت ناپایدار پیدا میکند.

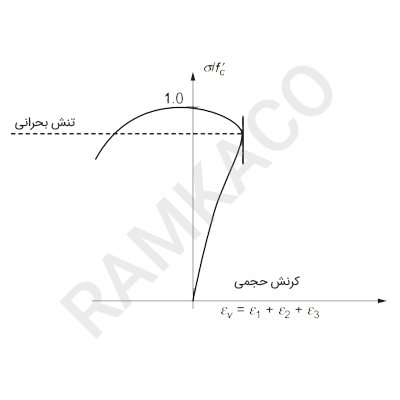

این حالت در تنشهای فشاری بالای ۰٫۷۵f’c، یعنی زمانی که شکست کامل نمونه ممکن است بر اثر پیوستن ترکهای ناحیه انتقال و ملات حادث شود، اتفاق میافتد. تراز تنش حدود ۰٫۷۵f’c، که نمایشدهنده شروع مرحله ناپایدار گسترش ترکهاست، به تنش بحرانی معروف است.

تنش بحرانی در نقطهای است که در آن کرنش حجمی، حداکثر میشود. در شکل زیر مشاهده میشود که در رسم منحنی تغییرات کرنش حجمی ꜫ7 = ꜫ1 + ꜫ2 +ꜫ3 و بر حسب تغییرات تنش، تغییرات اولیه حجم تا تنش ۰٫۷۵f’c به صورت خطی است و سپس در این نقطه جهت تغییرات حجم تغییر کرده و منجر به انبساط حجمی در نزدیکی یا در تنشی برابر با f’c میشود.

در تنشهای بیش از تنش بحرانی، بتن گسیختگی و شکستی وابسته به زمان را از خود نشان میدهد و در حقیقت تحت تنش ثابت وارده، پیوستن ترکهای ناحیه انتقال و خمیر منجر به گسیختگی تحت تنشی پایینتر از مقاومت کوتاهمدت f’c میگردد.

در تنشهای انجام شده توسط فردی به نام پرایس، هنگامی که تنش وارده حدود ۹۰% تنش کوتاهمدت نهایی بوده است، شکست ظرف مدت یک ساعت اتفاق افتاده است و در حالی که تنش وارده حدود ۷۵% تنش کوتاهمدت نهایی انتخاب شده، شکست بعد از ۳۰ سال اتفاق افتاده است.

هر چه میزان تنش اعمال شده به تنش کوتاهمدت نهایی نزدیک میشود، زمان شکست کاهش مییابد. فردی به نام راوش در آزمایشهای بتنهای ۵۶ روزه خود با مقاومت فشاری 34 مگاپاسکال این موضوع را تأیید نموده است. حد شکست در آزمایش درازمدت در حدود ۸۰% تنش کوتاهمدت در حالت نهایی گزارش شده است.

در مورد آهنگ و سرعت بارگذاری، با افزایش سرعت بارگذاری مقاومت بالاتری گزارش شده است. جونز و ریچارت تأثیر نرخ بارگذاری در محدوده آزمایشهای معمول را چندان قابل ملاحظه نمیدانند؛

برای مثال و در مقایسه با نتایج حاصل از بارگذاری در آزمایش مقاومت فشاری استاندارد (۴۶۹ASTM C) که نرخ بارگذاری را 0.35±2.45 کیلوگرم بر متر مربع بر ثانیه تعیین کرده است، نرخ بارگذاری معادل 0.07 کیلوگرم بر متر مربع بر ثانیه، مقاومت نمونههای استوانهای ۳۰*۱۵ سانتیمتر را با ۱۲% کاهش نشان داده است.

از سوی دیگر نرخ بارگذاری 70 کیلوگرم بر متر مربع بر ثانیه، مقاومت را با افزایشی معادل همان ۱۲% نشان داده است.

بایستی خاطر نشان ساخت مقاومت ضربهای بتن با افزایش نرخ تنش ضربهای اعمال شده بالا میرود. به طور کلی مقاومت ضربهای بتن، مستقیماً متناسب با مقاومت فشاری آن است، زیرا هر دو مقاومت معکوس تحتتأثیر ریز ترکها و حفرات خالی بتن هستند.

این فرضیه ممکن است صد درصد صحیح نباشد و گرین نشان داده است که تحت مقاومت فشاری یکسان، مقاومت در برابر ضربه به طور قابل ملاحظهای با زبری سطح و زاویهای بودن درشتدانه افزایش یافته و با افزایش اندازه سنگدانه کاهش مییابد.

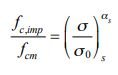

چنین به نظر میرسد که مقاومت ضربهای بتن بیش از مقاومت فشاری آن تحتتأثیر خواص ناحیه انتقال قرار داشته و بنابراین، ارتباط بیشتر و نزدیکتری با مقاومت کششی بتن دارد. در مدل مشخصه CEB – FIP سال ۱۹۹۰، افزایش مقاومت ضربهای بتن با نرخ بارگذاری کمتر از 106 مگاپاسکال بر ثانیه میتواند از رابطه پیشنهادی زیر محاسبه گردد.

در این رابطه، Fc,imp مقاومت فشاری ضربهای، fcm مقاومت فشاری بتن، ![]() و

و ![]() نرخ تنش ضربهای، as = 1 / (5 + (9 fcm / fcmo)) و fcmo = 10 مگاپاسکال است. تحقیقات نشان میدهد بارهای دورهای و تکراری نیز در ترازهای تنش بیش از ۵۰%f’c تأثیر معکوسی بر مقاومت دارند. به عنوان مثال در بارگذاری حدود ۵۰۰۰ تکرار یا دوره، بتن در 70% مقاومت نهایی گسیخته شده است و علت این پدیده به ترکهای ریز ناحیه انتقال و خمیر نسبت داده میشود.

نرخ تنش ضربهای، as = 1 / (5 + (9 fcm / fcmo)) و fcmo = 10 مگاپاسکال است. تحقیقات نشان میدهد بارهای دورهای و تکراری نیز در ترازهای تنش بیش از ۵۰%f’c تأثیر معکوسی بر مقاومت دارند. به عنوان مثال در بارگذاری حدود ۵۰۰۰ تکرار یا دوره، بتن در 70% مقاومت نهایی گسیخته شده است و علت این پدیده به ترکهای ریز ناحیه انتقال و خمیر نسبت داده میشود.

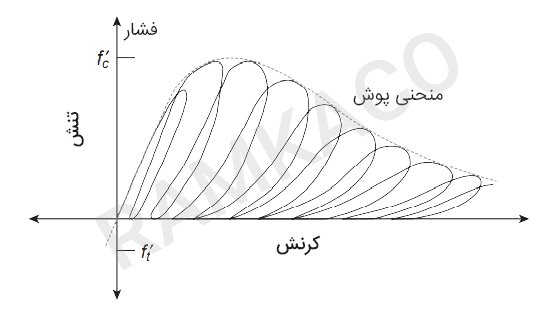

رفتار نمونه بتن غیرمسلح تحت بارهای فشاری دورهای، در شکل زیر نشان داده شده است. در تنشهای بین 50 تا 75% f’c ، کاهش تدریجی مدول ارتجاعی و مقاومت فشاری نمونه دیده میشود. با افزایش تعداد دفعات بارگذاری، منحنی باربرداری رفتاری غیرخطی از خود نشان داده و در باربرداری، یک حلقه پسماند مشخصه تشکیل میشود.

در تنشهای حدود ۷۵%f’c ، منحنی باربرداری – بارگذاری مجدد، رفتاری به شدت غیرخطی نشان میدهد (خواص ارتجاعی مصالح از بین میرود) و در ابتدا سطح زیر منحنی پسماند با هر دوره بارگذاری کاهش مییابد، لیکن در نهایت و قبل از شکست ناشی از خستگی افزایش مییابد.

رفتار بتن تحت کشش تکمحوری

شکل منحنی تنش تغییر شکل، مدول ارتجاعی و ضریب پواسون بتن، تحت کشش تکمحوری شبیه حالت بارگذاری تحت فشار تکمحوری است، اما به هر حال تفاوتهایی در رفتار بتن در این دو حالت وجود دارد.

از آنجا که وضعیت تنشها در حالت کششی با تناوبی کمتر از حالت فشاری ترکها را مهار میکند، لذا بازه توسعه پایدار ترکها در این حالت کوتاهتر میگردد. برای توضیح حالت شکنندگی بیشتر بتن در آزمایشهای کششی، فردی به نام چِن بیان میدارد:

راستای توسعه ترکها در کشش تکمحوری، عمود بر راستای تنش است. پیدایش و رشد هر ترک جدید، مساحت باربری موجود را کاهش میدهد و این کاهش، سبب افزایش تنشها در انتهای ترکها میشود. مهار ترکها بر اثر تکرار کمتر، این معنی را آشکار میسازد که گسیختگی در کشش بر اثر تعدادی ترکهای اتصالی رخ میدهد، در حالی که در گسیختگی حالت فشاری تعداد زیاد ترکها عامل این شکست است. به علت توسعه سریع ترکها در بخش نزولی منحنی تنش – کرنش بتن، بسیار مشکل است که این قسمت از منحنی، از طریق آزمایش بررسی شود.

نسبت بین مقاومتهای کششی و فشاری تکمحوری در محدوده 0.7 تا 0.11 است. این عدد به دلیل گسترش سریع ترکها در آزمایش کشش، چندان دور از انتظار نیست.

بنابراین اغلب اعضای بتنی باید طوری طراحی شوند که بتن بتواند در مقابل نیروی فشاری – نه کششی – مقاومت نماید. به هر حال تنشهای کششی نباید صرفنظر شوند و اغلب ترکهای بتن در نتیجه تنشهای کششی به وجود آمده بر اثر جمعشدگی مقید حاصل شده است.

جمعشدگی معمولاً بر اثر کاهش دمای بتن یا خشک شدن آن به وجود میآید. به علاوه در اغلب بتنهای تحت بارهای خمشی، نظیر روسازیهای بتنی، ترکیبی از تنشهای کششی و فشاری و برشی تعیینکننده مقاومت بتن است.

در بخشهای قبل و در بحث در مورد عوامل مؤثر بر مقاومت فشاری بتن، چنین استنباط گردید که مقاومت فشاری بتن نشانه مناسبی برای همه انواع مقاومتهای بتن است و لذا باید رابطه مستقیمی بین مقاومت فشاری و مقاومتهای کششی و خمشی یک بتن مشخص وجود داشته باشد.

در تقریب اولیه این فرض کاملاً صحیح است، اما گاهی در حالات خاصی ممکن است این روابط صادق نباشد. اغلب روابط بین انواع مقاومتها تحتتأثیر عوامل مختلفی چون: روشهای مختلف اندازهگیری مقاومت کششی (روش مستقیم، دو نیمه شدن یا کشش ناشی از خمش)، کیفیت بتن (مقاومتهای پایین، متوسط و بالا)، مشخصات سنگدانهها (بافت سطحی و کانیها) و مواد افزودنی بتن (حبابهای هوازا و افزودنیهای معدنی) قرار دارد.

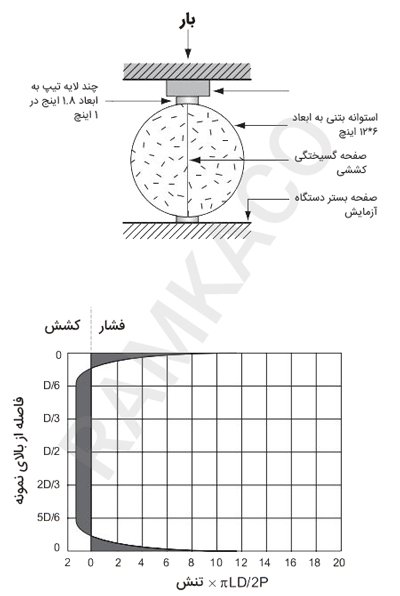

روش مستقیم آزمایش مقاومت کششی به ندرت انجام میشود و این امر به دلیل اعمال تنشهای ثانویه غیرقابل اجتناب از طرف فکهای نگاهدارنده نمونه میباشد. متداولترین روشهای اندازهگیری مقاومت کششی بتن، روش دو نیمه شدن (۴۹۶ ASTM C) و کشش ناشی از خمش سه نقطهای (ASTM C 78) است که در شکل زیر نشان داده شده است.

در آزمایش دو نیمه شدن، استوانه استاندارد ۱۵×۳۰ سانتیمتر در امتداد قطرش به صورت خوابیده تحت فشار قرار میگیرد و با سرعت ثابتی در محدوده تنش کششی بتن و بین ۷ تا ۱۴ کیلوگرم بر سانتیمتر مربع (۰٫۷ – ۱٫۴ مگاپاسکال) تا هنگام شکست نمونه به آن اعمال میشود.

تنش فشاری سبب ایجاد کشش یکنواختی در راستای عمود بر امتداد قطر قائم میشود. مقاومت کششی دو نیمه شدن از رابطه :

T = 2P / πLd

به دست میآید که در آن T تنش کششی، P بار شکست، L طول نمونه و d قطر نمونه میباشد. در مقایسه با نتایج مقاومت کششی حاصل از روش مستقیم، مقاومت کششی حاصل از روش دو نیمه شدن بین ۱۰ تا ۱۵% بیشتر است.

در روش آزمایش خمشی سه نقطهای، نمونه منشور بتنی ۵۰۰×۱۵۰×۱۵۰ میلیمتری با سرعت ۰٫۸ – ۱٫۲ مگاپاسکال در دقیقه بارگذاری میشود. مقاومت خمشی به صورت مدول گسیختگی که تنش حداکثر در شکست بوده و از فرمول:

R = PL / bd2

محاسبه میشود، به دست میآید. در فرمول فوق، R مدول گسیختگی، P حداکثر بار در هنگام گسیختگی، L طول دهانه، b عرض نمونه و d ارتفاع مقطع نمونه میباشد. فرمول فوق در حالتی صادق است که شکست در یک سوم وسط دهانه نمونه اتفاق بیفتد. اگر شکست در خارج محدوده که نباید بیش از ۵% طول دهانه باشد اتفاق بیفتد، فرمول اصلاح شده زیر:

R = 3Pa / bd2

به کار میرود که در آن a فاصله متوسط بین خط شکست و نزدیکترین تکیهگاه اندازهگیری شده در سطح کششی تیر بتنی است. اگر شکست در خارج محدوده با فاصله بیش از ۵% طول دهانه اتفاق بیفتد، آزمایش مردود خواهد بود.

بیشتر بخوانید: مقاومت خمشی بتن

نتایج آزمایش مدول گسیختگی مقاومت کششی بتن را بین ۵۰ تا ۱۰۰% نشان میدهد که این موضوع به دلیل آن است که در فرمول خمش، رابطه تنش – کرنش بتن در مقطع عرضی تیر خطی فرض شده است. به علاوه در آزمایش مستقیم کشش، کل حجم بتن تحت تنش قرار میگیرد، در حالی که در آزمایش خمش تنها ناحیه کوچکی در پایین تیر تحت تنش زیاد قرار میگیرد.

نتایج جدولی که در ادامه خواهد آمد، برای بتنهای با مقاومت پایین، مدول گسیختگی تا ۲ برابر مقاومت کششی مستقیم است. در بتنهای با مقاومتهای متوسط و بالا، مدول گسیختگی به ترتیب ۷۰%و ۵۰% – ۶۰% بیشتر از مقاومت کششی مستقیم است.

به هر حال، برای تعیین و کنترل کیفیت بتن روسازیهای راهها و فرودگاهها که در آنها بتن تحت خمش قرار میگیرد، اغلب آزمایش خمشی بر آزمایش کشش مستقیم ترجیح داده میشود. مطابق مدل پیشنهادی ۱۹۹۰CEB – FIP ، رابطه بین مقاومت کششی مستقیم (fctm) و خمشی (fct,ft) به صورت زیر است:

Fctm = fct,ft [(2 (h / h0)0.7) / (1 + 2 (h / h0)0.7)]

که در آن h ارتفاع مقطع تیر بتنی، h0=100 میلیمتر و مقاومتها بر حسب واحد مگاپاسکال میباشند.

| مقاومت فشاری بتن بر حسب نیوتن بر متر مربع | مدول گسیختگی بر حسب نیوتن بر متر مربع | کششی بر حسب نیوتن بر متر مربع | مدول گسیختگی به مقاومت فشاری بر حسب درصد | مقاومت کششی به مقاومت فشاری بر حسب درصد | مقاومت کششی به مدول گسیختگی بر حسب درصد |

| 7 | 1.6 | 0.7 | 23 | 11 | 48 |

| 14 | 2.6 | 1.4 | 18.8 | 10 | 53 |

| 21 | 3.4 | 1.9 | 16.2 | 9.2 | 54 |

| 28 | 4.1 | 2.4 | 14.5 | 8.5 | 59 |

| 35 | 4.7 | 2.8 | 13.5 | 8 | 59 |

| 42 | 5.4 | 3.2 | 12.8 | 7.7 | 60 |

| 49 | 6 | 3.7 | 12.2 | 7.4 | 61 |

| 56 | 6.5 | 4.1 | 11.6 | 7.2 | 62 |

| 63 | 7.1 | 4.4 | 11.2 | 7 | 63 |

روابط بین مقاومتهای فشاری و کششی بتن

پیش از این توضیح داده شد که بین مقاومتهای کششی و فشاری بتن رابطه نزدیکی وجود دارد، ولی با این وجود، رابطه بین آنها به صورت تناسبی مستقیم نیست و با افزایش مقاومت فشاری بتن، مقاومت کششی آن نیز افزایش مییابد، لیکن سرعت این افزایش به تدریج کاهش خواهد یافت.

به عبارت دیگر نسبت مقاومت کششی به مقاومت فشاری، به میزان مقاومت فشاری وابسته است و هر چه مقاومت فشاری بیشتر میشود، این نسبت کاهش مییابد. روابط بین مقاومتهای فشاری و کششی بتن، برای f’cهای بین 7 – 63 مگاپاسکال، در جدول بالا نشان داده شده است.

اعداد جدول نشان میدهد نسبت مقاومت کششی به مقاومت فشاری بتن در مقاومتهای پایین بین ۱0% الی 11%، در مقاومتهای متوسط بین ۸% – ۹% و در مقاومتهای بالا حدود ۷% است.

| شماره مخلوط | A | B | C |

| نسبت آب به سیمان | 0.68 | 0.57 | 0.48 |

| اسلامپ (میلیمتر) | 16.5 | 17.5 | 87 |

| f’c (مگاپاسکال) | 22.7 | 29.4 | 40.6 |

| f’st (مگاپاسکال) | 2.50 | 2.97 | 3.53 |

| f’st / f’c | 0.11 | 0.1 | 0.09 |

در مدل پیشنهادی ۱۹۹۰CEB – FIP، مقادیر مرزی پایین و بالای مقاومت کششی مشخصه (fctk,min , fctk,max)، با استفاده از روابط زیر، از روی مقاومت مشخصه fck (همگی بر حسب مگاپاسکال) قابل محاسبه میباشد:

fctk,min = 0.95 (fck / fck0)2.3

fctk,max = 1.85 (fck / fck0)2.3

که fck0 = 10 مگاپاسکال است. مقدار متوسط مقاومت کششی از رابطه زیر استخراج میشود:

Fcrm = 1.40 (fck / fck0)2.3

روابط بین مقاومت فشاری و نسبت مقاومت کششی به فشاری، با استفاده از نحوه تأثیر عوامل مختلف روی خواص خمیر و ناحیه انتقال تعیین میشود. مشاهده گردیده است که نه فقط مدت عملآوری، بلکه مشخصات مخلوط بتنی نظیر نسبت آب به سیمان، نوع سنگدانه و مواد افزودنی نیز، نسبت مقاومت کششی به فشاری را تغییر میدهند.

به عنوان مثال، بعد از عملآوری یک ماهه، مقاومت کششی با آهنگ بسیار کندتری نسبت به مقاومت فشاری افزایش مییابد و این بدان معنی است که نسبت مقاومت کششی به فشاری با افزایش سن عملآوری کاهش مییابد.

در یک سن عملآوری معین، نسبت مقاومت کششی به فشاری با کاهش نسبت آب به سیمان بتن نیز کاهش پیدا میکند.

در بتنهایی که با سنگدانههای آهکی یا مواد افزودنی معدنی ساخته شدهاند، نسبت مقاومت کششی به فشاری بالاتری را بعد از عملآوری کافی و حتی در مقاومتهای فشاری بالا میتوان به دست آورد. نتایج مقاومت کششی آزمایش دو نیمه شدن، در مخلوطهای بتنی با مقاومت بالا پیش از این آورده شده است.

از این نتایج آشکار میگردد که در مقایسه با نسبت مقاومت کششی آزمایش دو نیمه شدن به مقاومت فشاری متعارف در حدود ۷% تا ۸% (fst/fc) – که برای بتنهای با مقاومت بالای بدون خاکستر بادی به دست آمده است – این نسبت برای بتنهای حاوی سیمان پوزولانی و خاکستر بادی کاملاً بیشتر است. همچنین از این نتایج تأثیر مثبت کاهش حداکثر قطر سنگدانه یا تغییر نوع سنگدانه روی نسبت fst/fc به خوبی قابل استنتاج میباشد.

| fc (N/mm2) | fst (N/mm2) | Fst/fc (N/mm2) | |

| ماسه سنگ، حداکثر 2.5 سانتیمتر | 57 | 5.3 | 0.09 |

| سنگ آهکی، حداکثر 2.5 سانتیمتر | 65 | 7.1 | 0.11 |

| ماسه سنگ، حداکثر 0.95 سانتیمتر | 60 | 6 | 0.10 |

گرچه عواملی که سبب کاهش تخلخل در خمیر و ناحیه انتقال میشوند، موجب بهبود مقاومتهای کششی و فشاری میگردند، ولی چنین به نظر میرسد که بر اثر این عوامل، مقاومت کششی بتن افزایش کمی خواهد یافت، مگر اینکه مقاومت ذاتی محصولات هیدراتاسیون و ناحیه انتقال نیز همزمان افزایش یابند.

در حقیقت، مقاومت کششی بتنی که تخلخل ناحیه انتقال آن پایین است، هنوز تا زمانی که مقدار زیادی بلورهای هیدروکسید کلسیم در آن وجود دارد، پایین خواهد بود.

اندازه و میزان بلورهای هیدروکسید کلسیم در ناحیه انتقال، در نتیجه واکنشهای شیمیایی ناشی از وجود پوزولانها یا سنگدانههای فعال میتواند کاهش یابد. برای مثال همانطور که در جدول بالا نشان داده شده است، واکنشهای بین هیدروکسید کلسیم و سنگدانههای آهکی که منجر به کریستالی شدن مجدد کربنات کلسیم در ناحیه انتقال میشود، احتمالاً علت افزایش نسبی مقاومت کششی بتنهای حاوی این سنگدانهها بوده است.

مقاومت کششی بتن حجیم

مهندسانی که از بتن مسلح استفاده میکنند، اغلب از مقاومت کششی کم بتن صرفنظر کرده و فقط فولاد را برای تحمل این قبیل بارها به کار میبرند. در سازههای بتنی حجیم – نظیر سدها – کاربرد آرماتور غیر عملی است. بنابراین تخمین قابل اعتمادی از مقاومت کششی بتن در این موارد، بخصوص برای قضاوت در مورد ایمنی سد تحت بارهای ناشی از زلزله لازم است.

رافائل (Raphael) پیشنهاد میکند مقادیر به دست آمده از آزمایش دو نیمه شدن مدول گسیختگی، با اعمال ضریبی که افزایش مقاومت در آزمایشهای مقاومت کششی دینامیکی را در نظر میگیرد (ضریب تقریبی برابر با 1.5)، افزایش یابد.

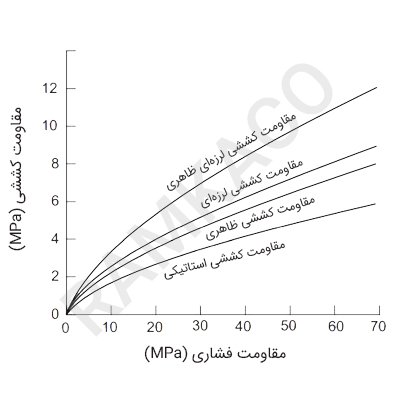

به عنوان یک راهحل دیگر و با توجه به شرایط بارگذاری، میتوان از منحنیهای مقاومت کششی و فشاری نیز استفاده نمود. پایینترین منحنی، نشاندهنده مقاومت کششی واقعی در بارگذاری درازمدت استاتیکی است. منحنی دوم نیز برای بارگذاری استاتیکی، ولی با منظور کردن رفتار غیرخطی بتن است و در تحلیل اجزای محدود کاربرد دارد.

سومین منحنی، ، مقاومت کششی واقعی بتن در بارگذاری تحت نیروهای زلزله است و بالاخره بالاترین منحنی، مقاومت کششی ظاهری تحت بارهای زلزله است که باید همراه با تحلیل خطی اجزای محدود به کار برده شود.

رفتار بتن تحت تنش برشی

گرچه در سازههای بتنی به برش خالص برخورد نمیکنیم، ولی یک عضو بتنی ممکن است تحت تنشهای توأم فشاری، کششی و برشی قرار گیرد.

بنابراین تحلیل شکست تنشهای چندمحوری، اغلب به عنوان یک پدیده انجام میشود. اگرچه تئوری کولون – مور دقیقاً برای بتن کاربرد ندارد، اما منحنی گسیختگی مور روشی را برای نمایش گسیختگی تحت حالات تنشی ترکیبی مشخص میکند که از روی آن میتوان مقاومت برشی را تخمین زد.

در شکل بالا مقاومت بتن در برش خالص، توسط نقطه محل برخورد پوش گسیختگی و محور قائم نشان داده شده است (To). با این روش، مقاومت برشی تقریباً برابر با ۲۰% مقاومت فشاری تکمحوری به دست آمده است.

رفتار بتن تحت تنشهای دو و چند محوری

تنشهای فشاری دو محوری ![]() با قرار دادن نمونه استوانهای تحت بار و فشار هیدرواستاتیکی در جهت شعاعی میتواند ایجاد شود.

با قرار دادن نمونه استوانهای تحت بار و فشار هیدرواستاتیکی در جهت شعاعی میتواند ایجاد شود.

برای ایجاد تنش دو محوری واقعی، میبایست اصطکاک بین استوانه بتنی و صفحات فولادی دستگاه حذف شود. همچنین با قرار دادن نمونه در یک غشای مناسب، باید از نفوذ مایع تحت فشار در ریز ترکها و حفرات سطح بتن جلوگیری شود.

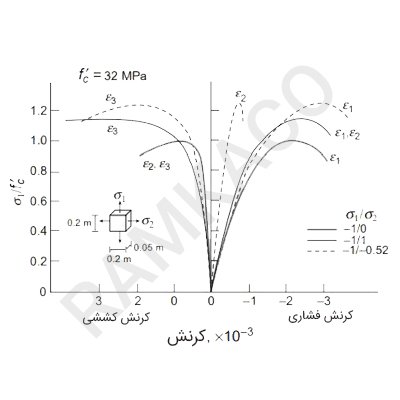

کوپفر و همکاران، مقاومت دومحوری بتن را روی سه نمونه با مقاومتهای ۱۹، ۳۱ و ۵۹ مگاپاسکال (مقاومت فشاری تکمحوری محصورنشده) تحقیق نمودند. در این آزمایشها، گیرداری طولی حین بارگذاری حذف شد. بدین منظور، به جای صفحات بارگذاری متعارف دستگاههای آزمایش، از صفحات بارگذاری فرچهای استفاده شد.

این صفحات از یکسری میلههای فولادی نزدیک به هم ساخته شده بودند که بهاندازه کافی انعطافپذیر بودند و تغییر شکلهای بتن را بدون ایجاد قید و محدودیت زیاد به خود میگرفتند.

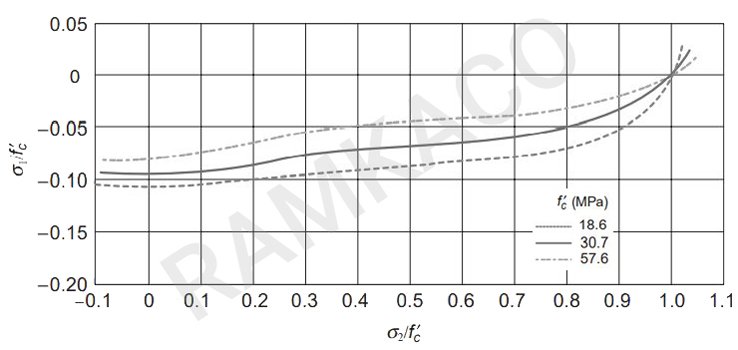

نتایج مقاومت بتن تحت فشار دو محوری در شکل زیر ممکن است تا حدود ۲۷% بیش از مقاومت تکمحوری باشد. برای تنشهای فشاری یکسان در دو جهت اصلی، مقاومت تقریباً ۱۶% افزایش مییابد.

در شکل زیر نشان داده شده که تحت کشش و فشار دو محوری، با افزایش مقاومت کششی اعمال شده، مقاومت فشاری بتن به صورت تقریباً خطی کاهش مییابد. از روی منحنی پوش مقاومت دو محوری بتن میتوان نتیجه گرفت که مقاومت بتن تحت کشش دو محوری، تقریباً برابر با مقاومت کششی تکمحوری آن است.

چن (Chen) خاطر نشان میسازد شکلپذیری بتن تحت تنشهای دو محوری، بسته به اینکه وضعیت تنشهای فشاری یا کششی چگونه باشد، مقادیر مختلفی دارد؛ به عنوان مثال در منحنی آزمایش تنش – کرنش بتن تحت فشار دو محوری، متوسط حداکثر کرنش فشاری ۱۰-۶×۳۰۰۰ است و متوسط حداکثر کرنش کششی بین 6-10*2000 تا 6-10*4000 تغییر میکند. شکلپذیری کششی در فشار دو محوری بیش از فشار تکمحوری است.

در منحنی کشش – فشار دو محوری شکل بالا، میزان کرنشهای فشاری و کششی اصلی در هنگام گسیختگی، با افزایش تنش کششی کاهش مییابد. در کشش دو محوری شکل زیر، متوسط میزان حداکثر کرنش کششی اصلی، فقط برابر با ۱۰-۶ ×۸۰ میباشد.

نتایج به دست آمده در شکل زیر نشان میدهد که تراز مقاومت فشاری تکمحوری، اصولاً شکل منحنیهای اندرکنش تنش دو محوری یا بزرگی مقادیر آن را تغییر نمیدهد (مقاومت فشاری تکمحوری بتنهای آزمایش شده، در محدوده ۱۹ تا ۵۸ مگاپاسکال بوده است).

به هر حال در کشش – فشار و در کشش دو محوری (شکل زیر) مشاهده میگردد که با افزایش مقاومت فشاری تکمحوری، مقاومت نسبی در هر ترکیب تنشی دو محوری خاص کاهش مییابد. نویل این موضوع را با مشاهدات کلی در این مورد مطابق میداند.

این مشاهدات حاکی از آنند که با افزایش مقاومت فشاری، نسبت مقاومتهای کششی تکمحوری به فشاری تکمحوری کاهش مییابد.

رفتار بتن تحت تنشهای چند محوری بسیار پیچیده است و همانطور که در شکلهای قبل توضیح داده شد، عموماً از نقطهنظر یک پدیده تشریح میگردد.

برخلاف آزمایشهای رایج برای تعیین رفتار بتن تحت فشار تکمحوری، کشش دو نیمه شدن، خمش و بارگذاری دو محوری، آزمایشهای استانداردی برای تنشهای چند محوری موجود نیست. همچنین در خصوص معیار شکست در این حالت، توافق کلی سای بین پژوهشگران وجود ندارد.

همانطور که گفته شد مقاومت بتن به توانایی بتن در برابر تنشها گفته میشود تا جایی که هیچگونه شکست یا ترکی در آن ایجاد نشود. اهمیت این فاکتور به قدری است که در طرح و کنترل کیفیت بتن، مقدار آن مشخص میشود. به طور کلی عوامل مختلفی بر میزان مقاومت فشاری بتن مؤثرند؛

از خواص و مصالح بتن گرفته تا شرایط عملآوری بتن. هر یک از این عوامل میتواند در شرایط ایدهآل، میزان مقاومت بتن را افزایش دهند. در این مقاله از بلاگ رامکا تلاش شد ضمن تبیین مفهوم مقاومت بتن و دلایل اهمیت آن، روابط بین مقاومتهای فشاری و کششی و رفتار بتن تحت تنش و کشش نیز بررسی شود. امیدواریم با مطالعه این مقاله، اطلاعات جامعی در این زمینه به دست آورده باشید.

عالی بود

بسیار عالی و با جزئیات. ممنونم از شما.

اشتراک ها: فرمول روان کننده بتن، فرمول فوق روان کننده بتن، فرمول ابر روان کننده بتن | بتن پدیا

اشتراک ها: تکنولوژی بتن پیشرفته: انواع بتن های ویژه و کاربرد های آن | صنایع شیمی ساختمان رامکا

اشتراک ها: بتن پر مقاومت: طرح اختلاط، تولید و خواص انواع بتن با مقاومت بالا | صنایع شیمی ساختمان رامکا

اشتراک ها: بتن الیافی(FRC): طرح اختلاط، کاربرد ها و مشخصات انواع بتن الیافدار

اشتراک ها: بتن حجیم چیست؟ طرح اختلاط، روش تولید، مزایا، خواص و کاربردها | صنایع شیمی ساختمان رامکا

بسیار عالی و با جزییات کامل

ممنون از توجه شما، موفق باشید.

اشتراک ها: جمع شدگی بتن: انواع جمع شدگی بتن چیست و روش های جلوگیری از آن کدامند؟

اشتراک ها: کفسازی بتنی: هر آنچه درباره انواع کفسازی بتنی و مزایای آن باید بدانید!

اشتراک ها: 2 روش گرم کردن بتن و افزایش دمای بتن در هوای سرد و فصل زمستان

عالی بود تشکر فقط به مشکلی که من بهش برخوردم اشاره ای نشد،اگر بتن در یک فضای آب بندی شده که آب راه فرار نداشته باشد و بتن فقط از راه تبخیر آب خشک شود چه اتفاقی رقم میخورد

سلام و ادب

اگر منظورتان را درست متوجه شده باشم، باید عرض کنم که بخشی از آب داخل بتن هیدراته میشود و بخشی از آب نیز در بتن میماند و بتن در درجه اشباع خاصی قرار میگیرد.

اشتراک ها: جدول طرح اختلاط بتن کفسازی: راهنمای انتخاب مصالح و افزودنی ها و مشخصات آن ها

اشتراک ها: مشخصات سنگدانه بتن؛ ویژگی های سنگدانه های مصرفی | صنایع شیمی ساختمان رامکا

استفاده از افزودنی ها میتونه باعث کاهش مقاومت فشاری بتن بشه؟

در صورتی که استفاده از افزودنیها باعث ایجاد حباب هوای اضافی در بتن شود، کاهش مقاومت آن را هم در پی خواهد داشت. به همین دلیل بهتر است در هنگام خرید افزودنیها به این مطلب توجه کافی داشته باشید.

اشتراک ها: مغزه گیری بتن - صنایع شیمی ساختمان رامکا

اشتراک ها: ناحیه انتقال در بتن - حسین برزگر

اشتراک ها: مقاومت الکتریکی بتن: سیر تا پیاز - صنایع شیمی ساختمان رامکا

اشتراک ها: 7 عامل موثر بر مقاومت سایشی بتن - صنایع شیمی ساختمان رامکا

اگر بعد از بتن ریزی، مقاومت فشاری بتنمون جواب نده… راهکاری هست؟

راهکارهای مختلفی وجود داره.. برای مثال میتوان از راهکارهای مقاوم سازی سازه استفاده نمود یا اینکه طبقات بالاتر رو سبک سازی کرد. البته در صورتی میتوانید با درخواست باز طراحی از روش سبک سازی استفاده نمایید که پاس نشدن مقاومت در طبقه اخر نباشد.

اگر هیچ کدام از این کارها جواب نداد چی؟